Селективне каталітичне відновлення шляхом електролізу сечовини

Формула / Реферат

1. Спосіб подачі NH3 в систему очищення відхідних газів, що включає: виробництво аміаку електролітичним гідролізом сечовини під дією різниці напруг, прикладеної до електрохімічної комірки, що включає:

катод, що має перший провідний компонент,

анод, що має другий провідний компонент,

сечовину і лужну електролітну композицію в електричному з'єднанні з анодом і катодом, де лужна електролітна композиція має концентрацію гідроксиду щонайменше 0,01 М або рН щонайменше 8,

де різниця напруг прикладена між катодом і анодом, причому різниця напруг є достатньою для впливу на електролітичний гідроліз сечовини, щоб виробляти щонайменше NH3;

витягання щонайменше частини NH3; і

перенесення щонайменше частини NH3 в систему очищення відхідних газів.

2. Спосіб за п. 1, в якому перший провідний компонент включає вуглець, кобальт, мідь, іридій, залізо, нікель, паладій, платину, родій, рутеній або їх суміші або сплави.

3. Спосіб за п. 1, в якому другий провідний компонент включає кобальт, мідь, іридій, залізо, платину, нікель, родій, рутеній або їх суміші або сплави.

4. Спосіб за п. 1, в якому другий провідний компонент включає окиснену форму кобальту, міді, іридію, заліза, платини, нікелю, родію, рутенію або їх сумішей або сплавів.

5. Спосіб за п. 1, в якому система очищення відхідних газів включає щонайменше одну з системи селективного каталітичного відновлення, системи селективного некаталітичного відновлення або системи обробки топкових газів.

6. Спосіб за п. 1, що додатково включає: вплив на швидкість виробництва NH3 шляхом: зміни щонайменше одного з наступних параметрів: температури електрохімічної комірки,

тиску електрохімічної комірки,

електричного струму, прикладеного до електрохімічної комірки, або

напруги, прикладеної до електрохімічної комірки;

зміни напруги, прикладеної до частини анода, де анод включає анодний каталітичний шар; або

зміни процентної частки площі в сумарній площі анодного каталітичного шару, що контактує з розчином сечовини.

7. Спосіб за п. 1, в якому лужна електролітна композиція включає лужний метал або сіль лужноземельного металу, або гідроксид, включаючи карбонат, бікарбонат, або їх поєднання.

8. Спосіб за п. 1, в якому електролітична комірка додатково включає: нагрівальний пристрій, технологічно приєднаний до електрохімічної комірки, і

рециркуляційну систему, технологічно приєднану до електрохімічної комірки, де рециркуляційна система містить щонайменше частину лужної електролітної композиції.

9. Спосіб зменшення викидів оксидів азоту (NOX) і/або твердих частинок у відхідних газах після згоряння під час поточної роботи, що включає:

введення аміаку у відхідні гази після згоряння вище по потоку відносно щонайменше одного з пристрою селективного каталітичного відновлення (SCR), пристрою селективного некаталітичного відновлення (SNCR) або електростатичного осаджувального пристрою, де вказаний аміак вводять шляхом:

прикладання різниці напруг до електрохімічної комірки, що включає:

катод, що має перший провідний компонент,

анод, що має другий провідний компонент,

сечовину і

лужну електролітну композицію в електричному з'єднанні з анодом і катодом, де лужна електролітна композиція має концентрацію гідроксиду щонайменше 0,01 М або рН щонайменше 8,

де різниця напруг прикладена між катодом і анодом, і де різниця напруг є достатньою для впливу на електролітичний гідроліз сечовини, щоб виробляти щонайменше NH3.

10. Спосіб за п. 9, в якому перший провідний компонент включає вуглець, кобальт, мідь, іридій, залізо, нікель, паладій, платину, родій, рутеній або їх суміші або сплави.

11. Спосіб за п. 9, в якому другий провідний компонент включає кобальт, мідь, іридій, залізо, платину, нікель, родій, рутеній або їх суміші або сплави.

12. Спосіб за п. 9, що додатково включає підвищення ефективності спалення палива в системі згоряння, причому спосіб включає:

подачу Н2 в камеру згоряння системи згоряння, причому водень забезпечують шляхом:

прикладання різниці напруг до електрохімічної комірки, де різниця напруг, прикладена між катодом і анодом, є достатньою для виробництва NH3 і Н2.

13. Система очищення відхідних газів, що включає:

щонайменше одну з системи селективного каталітичного відновлення, системи селективного некаталітичного відновлення або системи обробки топкових газів; і

генератор аміаку, що включає електролітичну комірку, що включає:

катод, що має перший провідний компонент,

анод, що має другий провідний компонент,

сечовину,

джерело напруги,

лужну електролітну композицію в електричному з'єднанні з анодом і катодом, де лужна електролітна композиція має концентрацію гідроксиду щонайменше 0,01 М або рН щонайменше 8; і

випускання аміаку з генератора аміаку в з'єднанні щонайменше з однією з системи селективного каталітичного відновлення, системи селективного некаталітичного відновлення або системи обробки топкових газів.

14. Система за п. 13, в якій перший провідний компонент включає вуглець, кобальт, мідь, іридій, залізо, нікель, паладій, платину, родій, рутеній або їх суміші або сплави.

15. Система за п. 13, в якій другий провідний компонент включає кобальт, мідь, іридій, залізо, платину, нікель, родій, рутеній або їх суміші або сплави.

Текст

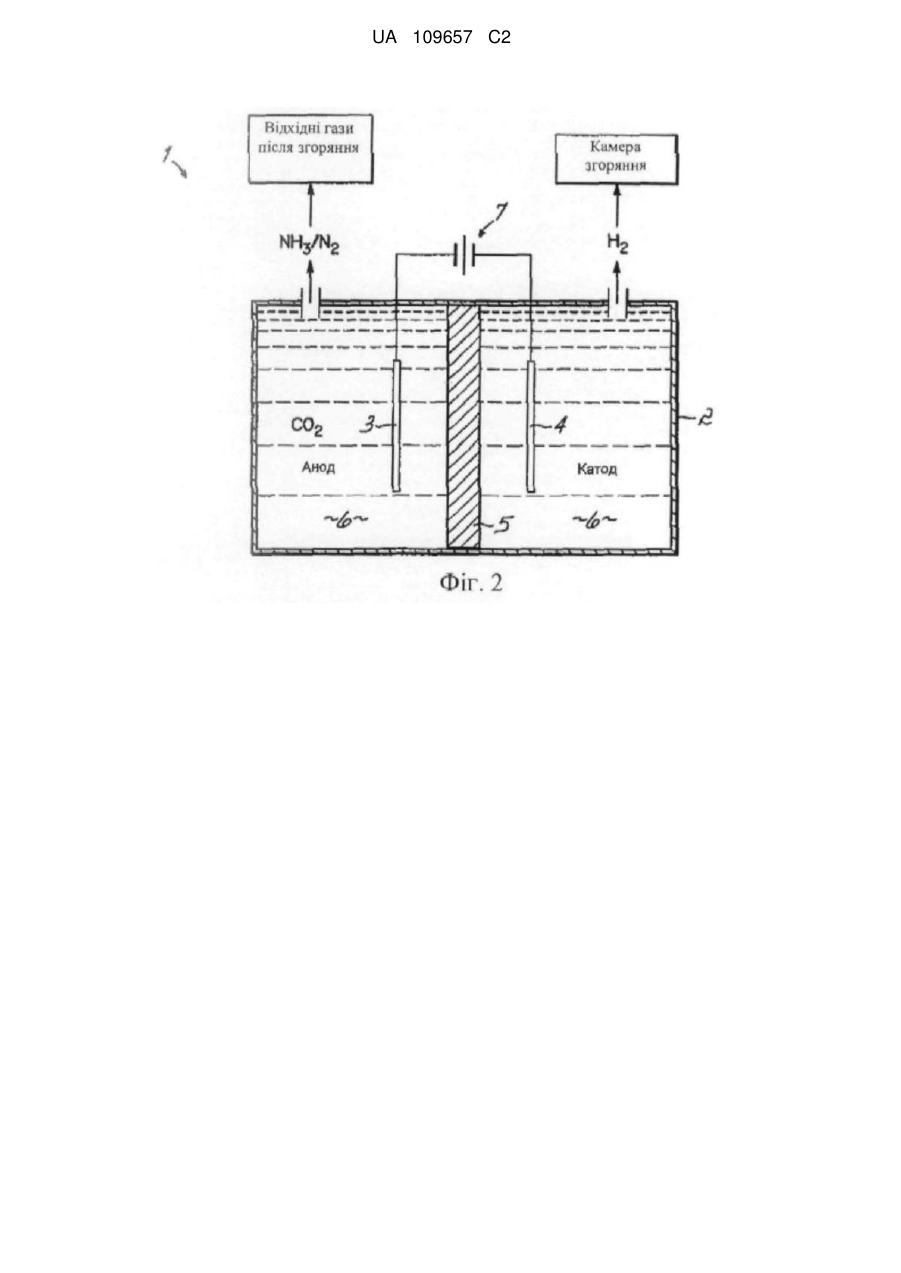

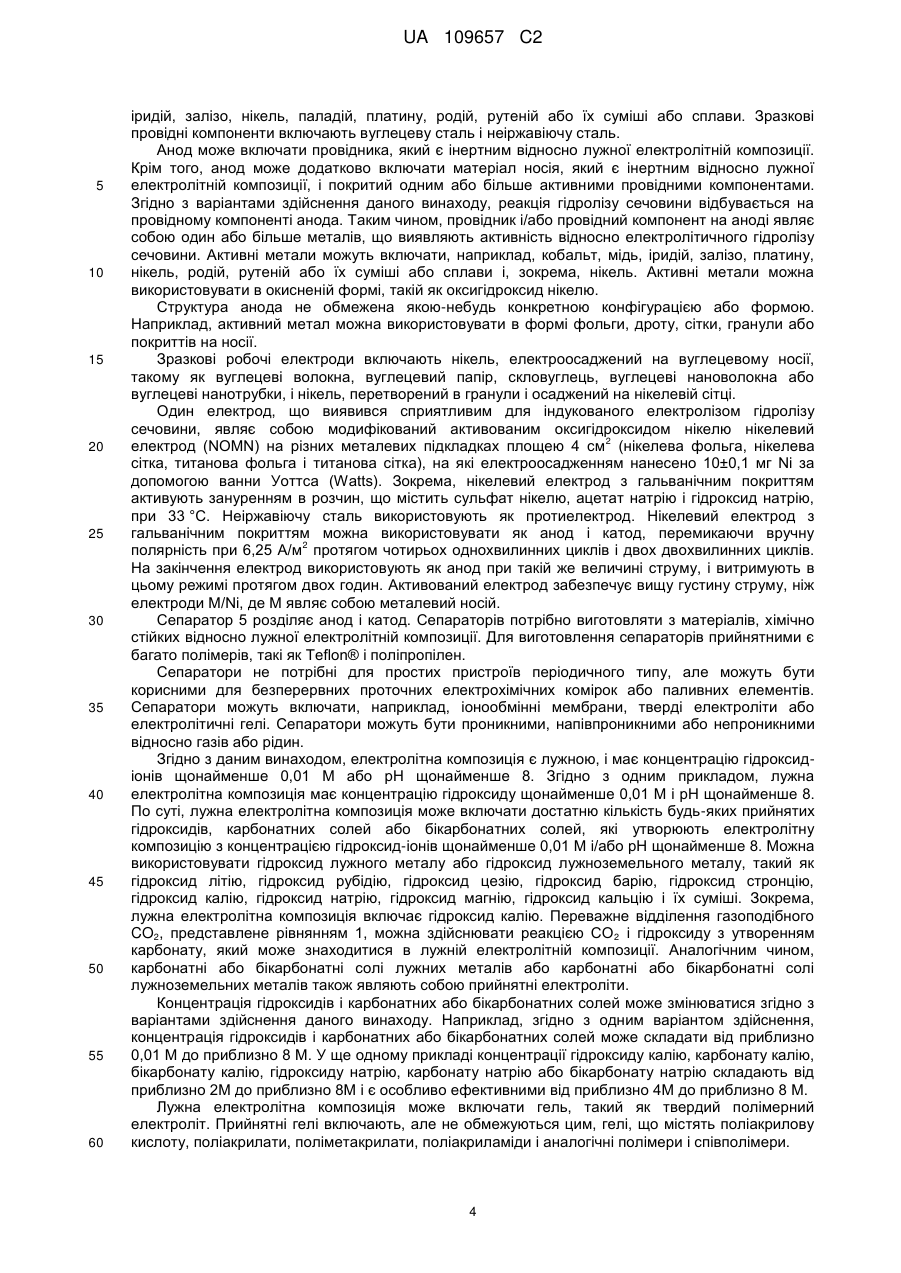

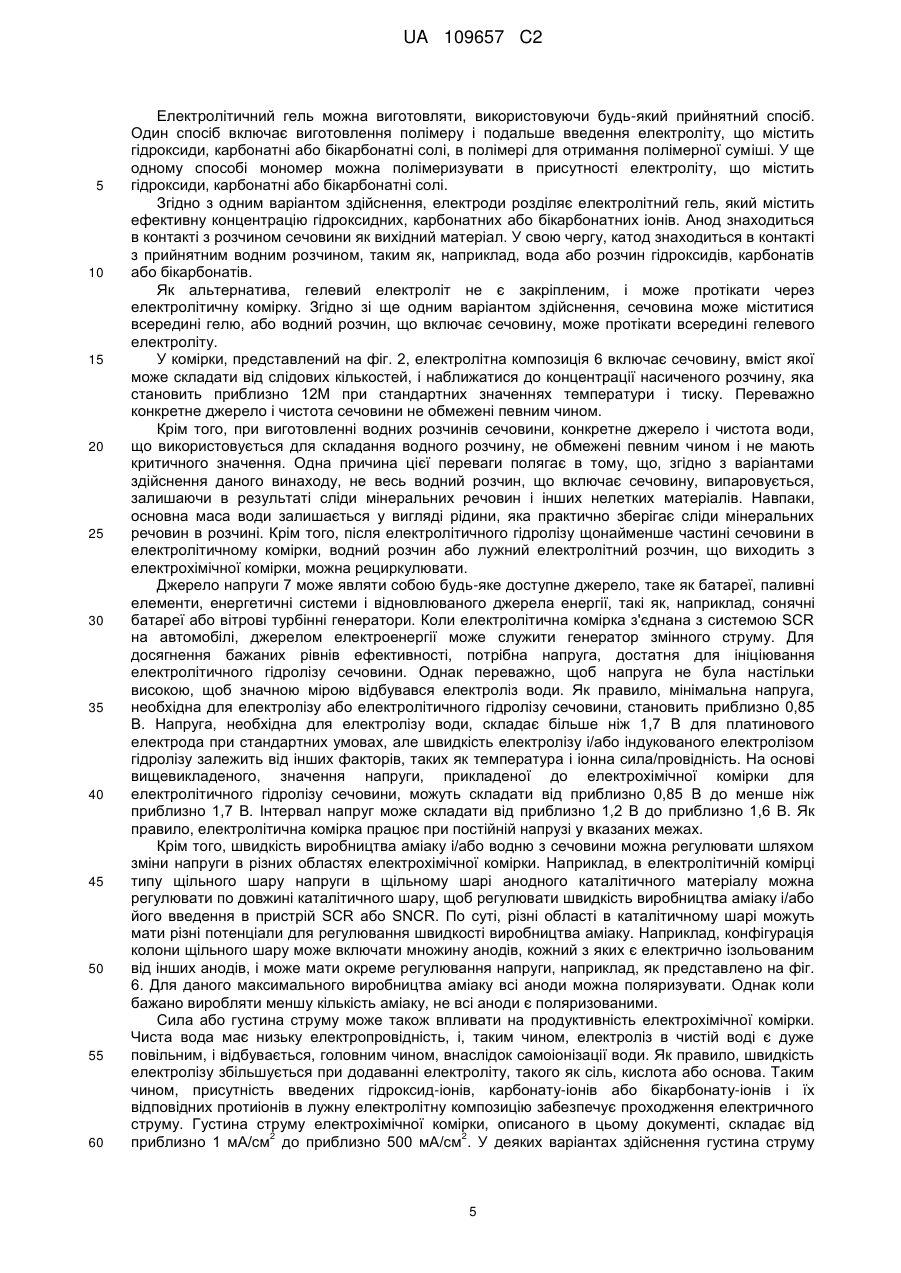

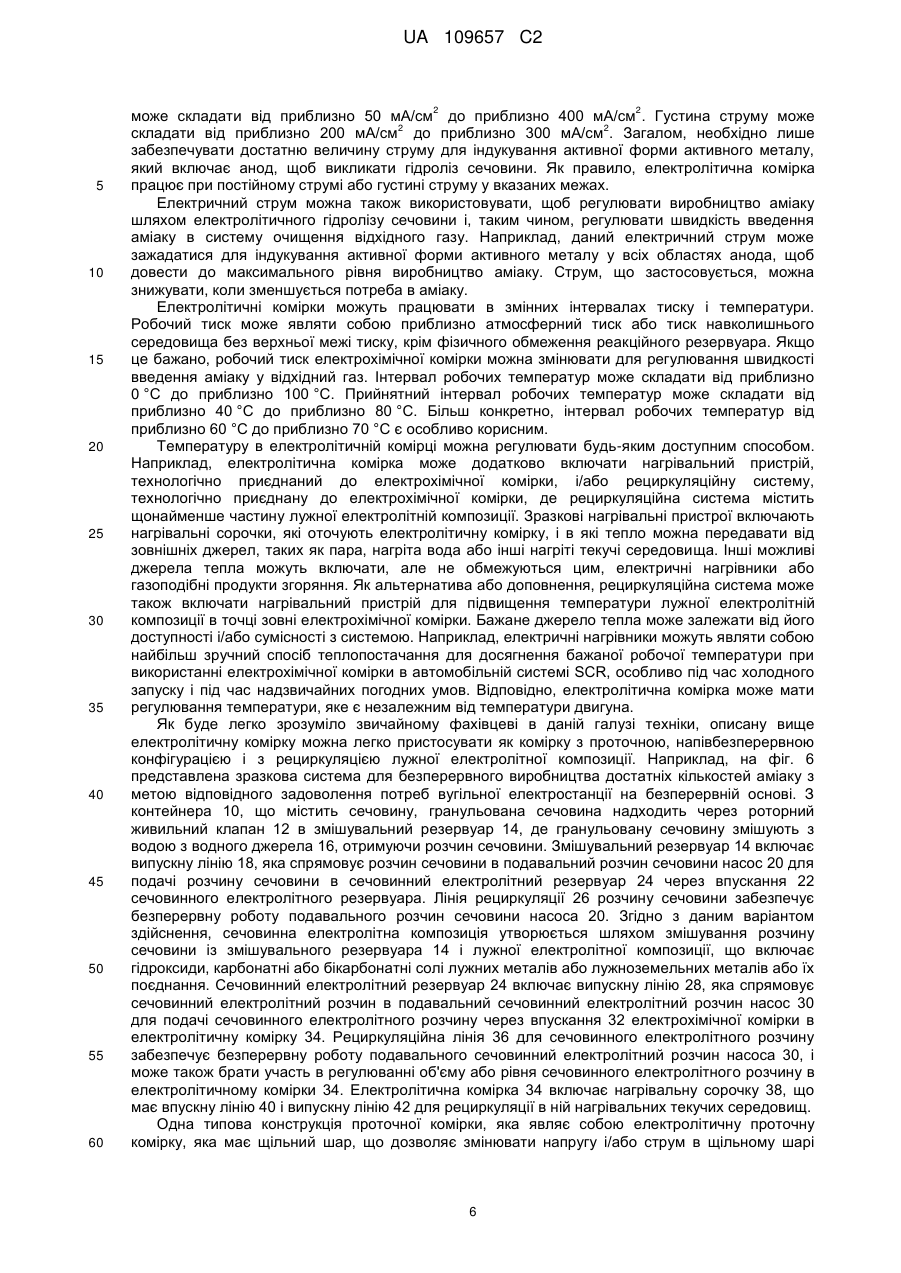

Реферат: Запропоновані спосіб і пристрій для виробництва аміаку, прийнятного для використання як відновника в системах селективного каталітичного відновлення (SCR), селективного некаталітичного відновлення (SNCR) або обробки топкових газів. Запропонований спосіб обробки аміаком відхідних газів після згоряння, який включає електролітичний гідроліз сечовини в м'яких умовах. Електролітичний пристрій, який включає електролітичну комірку 1, що включає анод 3, катод 4 і лужну електролітну композицію 6, що містить сечовину, можна технологічно приєднувати до системи очищення відхідних газів для виготовлення пристрою, що зменшує вміст оксидів азоту (NOX) і/або твердих частинок у відхідних газах. UA 109657 C2 (12) UA 109657 C2 UA 109657 C2 5 10 15 20 25 30 35 40 45 50 55 Перехресне посилання на споріднені заявки На основі § 1.78(a)(4) розділу 37 Зводу федеральних постанов США, дана заявка заявляє переваги і пріоритет раніше зареєстрованої і попередньої патентної заявки №61/320447, що спільно розглядається, поданої 02 квітня 2010 р., яка включена в цей документ за допомогою посилання. Галузь техніки, до якої належить винахід Даний винахід стосується способів і пристроїв для обробки відхідних газів. Рівень техніки Існує хвилювання відносно впливу на навколишнє середовище викидів з електростанцій і інших підприємств, що спалюють викопне паливо. Наприклад, відхідний газ вугільних електростанцій містить хімічні забруднювачі, такі як оксиди азоту (NO x) і оксиди сірки (SOx), а також тверді частинки, які також відомі як "зольний пил". Селективне каталітичне відновлення (SCR) і селективне некаталітичне відновлення (SNCR) являють собою способи перетворення оксидів азоту (NOx) в двоатомний азот (N2) і воду (H2O). У системі SCR використовують каталізатор в поєднанні з газоподібним відновником, який додають в потік топкового або відхідного газу і абсорбують на каталізаторі. У системі SCNR відновник вводять в топковий газ в печі у відповідному температурному інтервалі. Крім того, обробка топкового газу газоподібним відновником може також підвищувати продуктивність електростатичного осаджувача для відділення зольного пилу. У системах SCR, SNCR і відділення зольного пилу відновник, як правило, являє собою аміак або сечовину. Наприклад, промислові системи SCR, які, як правило, знаходяться на великих котлах енергетичних установок, промислових котлах і котлах для спалювання твердих побутових відходів, показали можливість зменшення вмісту NO x на 70-95 %. Більш сучасні додатки включають дизельні двигуни, такі як двигуни, встановлені на великих суднах, дизельних локомотивах, газових турбінах і навіть автомобілях. Реакція відновлення NO x відбувається, коли гази проходять через каталітичну камеру. Перед надходженням в каталітичну камеру аміак або інший відновник, такий як сечовина, вводять, і змішують з газами. Хімічні рівняння для використання безводного або водного аміаку в процесі селективного каталітичного відновлення являє собою: 4NO+4NH3+O2→4N2+6H2O (рівняння 1) 2NO2+4NH3+O2→3N2+6H2O (рівняння 2) NO+NO2+2NH3→2N2+3H2O (рівняння 3) Реакція сечовини як відновника замість аміаку являє собою: 4NO+2(NH2)2CO+O2→4N2+4H2O+2CO2 (рівняння 4) Реакція має оптимальний температурний інтервал від 350 °C до 450 °C, але можна працювати від 225 °C до 450 °C з більш тривалими періодами знаходження в реакторі. Мінімальна ефективна температура залежить від різних видів палива, газових компонентів і геометрії каталізатора. У системах SNCR відсутність каталізатора підвищує температуру реакції відновлення. Наприклад, температурний інтервал для ефективної роботи системи SNCR, як правило, складає від 900 °C до 1100 °C залежно від реагенту і умов роботи системи SNCR. У порівнянні з сечовиною, аміак є більш реакційноздатним, легше розподіляється рівномірно в потоці топкового газу, і зберігає свою активність в ширшому температурному інтервалі, а також є ефективнішим. Сечовина, сама по собі, хоча і є також ефективним відновником, утворює небажані побічні продукти, такі як моноксид вуглецю (CO) і закис азоту (N 2O), обидва з яких в цей час знаходяться під критичним спостереженням установ з охорони навколишнього середовища. Звичайно сечовину піддають термічному гідролізу в отриманні аміаку для використання з метою очищення відхідного газу. Гідроліз сечовини для отримання аміаку можна розділяти на дві окремі реакції. Перша реакція являє собою помірно екзотермічну реакцію, в якій виділяється тепло, коли сечовина гідролізується з утворенням карбамату амонію. Друга реакція, в якій карбамат амонію перетворюється в аміак і діоксид вуглецю, є сильно ендотермічний, що загалом визначає термодинаміку перетворення сечовини в аміак і діоксид вуглецю, тобто сумарна реакція є ендотермічною. Таким чином, для гідролізу сечовини потрібна значна кількість тепла, і вона швидко зупиняється, коли припиняється теплопостачання. Наприклад, виділення аміаку починається при температурі близько 110 °C, і стає швидким при температурі, що складає приблизно від 150 °C до 160 °C, за допомогою каталізатора або без нього. + H2O+(NH2)2CO→(NH2)CO2 NH4 +NH3+тепло (рівняння 5) + (NH2)CO2 NH4 +тепло→2NH3+CO2 (рівняння 6) 1 UA 109657 C2 5 10 15 20 25 30 35 40 45 50 55 Надлишок води сприяє реакції гідролізу, для якого сумарна реакція записується таким чином: (x+1)H2O+(NH2)2CO+тепло→2NH3+CO2+(x)H2O (рівняння 7) Однак в умовах реакції, необхідної для впливу на корисну продуктивність, важлива якість води. Наприклад, при традиційному термічному гідролізі сечовини в аміак для системи SCR водний розчин сечовини розпилюють через розпилювальне сопло у випарну камеру, що нагрівається. По суті, надлишок води також випаровується під час гідролізу сечовини з утворенням аміаку, внаслідок чого залишаються будь-які нелеткі речовини, такі як мінеральні речовини. Мінеральні речовини і інші нелеткі речовини можуть осідати на поверхнях обладнання, такого як розпилювальні сопла і стінки випарної камери, і нагромаджуватися з плином часу, що може приводити до закупорювання розпилювального сопла або зменшення ефективності теплоперенесення у випарну камеру. Таким чином, вода, що використовується в системах термічного гідролізу, повинна бути демінералізованою. Крім того, спосіб термічного гідролізу сечовини також є чутливим до якості сечовини. Наприклад, формальдегід, присутній в сечовині, може негативно впливати на продуктивність системи SCR аналогічно випадку використання демінералізованої води. З урахуванням вищевикладеного, для гідролізу сечовини потрібне зовнішнє джерело тепла, щоб ініціювати реакцію, навіть в поєднанні з двигунами внутрішнього згоряння, і він також є чутливим до ступеня демінералізації води і якості сечовини, що використовується в гідролізі. Таким чином, потрібні більш ефективні способи отримання аміаку для використання в системах очищення відхідних газів. Суть винаходу Даний винахід оснований на розумінні того, що аміак можна виробляти шляхом електролізу сечовини для використання в системах очищення відхідних газів, таких як системи селективного каталітичного відновлення (SCR), системи селективного некаталітичного відновлення (SNCR) і/або систем обробки топкових газів. Згідно з одним варіантом здійснення даного винаходу, запропонований спосіб подачі NH 3 в систему очищення відхідних газів. Спосіб включає виробництво аміаку електролітичним гідролізом сечовини під дією різниці напруг, прикладеної до електролітичної комірки, витягання щонайменше частини NH3 і перенесення щонайменше частини NH3 в систему очищення відхідних газів. Електролітична комірка включає катод, що має перший провідний компонент, анод, що має другий провідний компонент, сечовину, і лужну електролітну композицію в електричному з'єднанні з анодом і катодом, де лужна електролітна композиція має концентрацію гідроксиду щонайменше 0,01 М або pH щонайменше 8. Різниця напруг прикладена між катодом і анодом, і ця різниця напруг є достатньою для впливу на електролітичний гідроліз сечовини, щоб виробляти щонайменше NH 3. Згідно зі ще одним варіантом здійснення даного винаходу, запропонований спосіб зменшення викидів оксидів азоту (NO x) і/або твердих частинок у відхідних газах після згоряння під час поточної роботи. Спосіб включає введення аміаку у відхідні гази після згоряння вище по потоку відносно щонайменше одного з пристрою селективного каталітичного відновлення (SCR), пристрою селективного некаталітичного відновлення (SNCR) або електростатичного осаджувального пристрою. Аміак отримують шляхом прикладання різниці напруг до електрохімічної комірки, який включає катод, що має перший провідний компонент, анод, що має другий провідний компонент, сечовину, і лужну електролітну композицію в електричному з'єднанні з анодом і катодом, де лужна електролітна композиція має концентрацію гідроксиду щонайменше 0,01 М або pH щонайменше 8. Різниця напруг прикладена між катодом і анодом, і ця різниця напруг є достатньою для впливу на електролітичний гідроліз сечовини, щоб виробляти щонайменше NH3. Згідно зі ще одним варіантом здійснення даного винаходу, запропонована система очищення відхідних газів. Система очищення відхідних газів включає щонайменше одну з системи селективного каталітичного відновлення, системи селективного некаталітичного відновлення або системи обробки топкових газів і генератор аміаку. Генератор аміаку включає електролітичну комірку, що включає катод, що має перший провідний компонент, анод, що має другий провідний компонент, сечовину, джерело напруги, лужну електролітну композицію в електричному з'єднанні з анодом і катодом, і випуск аміаку з генератора аміаку в з'єднанні щонайменше з однією з системи селективного каталітичного відновлення, системи селективного некаталітичного відновлення або систем обробки топкових газів. Лужна електролітна композиція має концентрацію гідроксиду щонайменше 0,01 М або pH щонайменше 8. 2 UA 109657 C2 5 10 15 20 25 30 35 40 45 50 55 60 Далі даний винахід буде оцінений в світлі наступного докладного опису і супроводжуючих креслень. Короткий опис креслень Супроводжуючі креслення, які включені в даний опис і становлять його частину, ілюструють варіанти здійснення даного винаходу і, разом з приведеним вище загальним описом даного винаходу і приведеним нижче докладним описом, служать для опису даного винаходу. Фіг. 1 представляє схематичне зображення способу виробництва аміаку з сечовини; фіг. 2 представляє схематичний вигляд спрощеної електрохімічної комірки, сполученого з системою відхідних газів від згоряння; фіг. 3 представляє схематичний вигляд способу очищення вихлопних газів з двигуна внутрішнього згоряння; фіг. 4 представляє графік густини струму при постійній напрузі (1,4 В) в електрохімічній комірці з плином часу; фіг. 5 представляє графік густини струму при постійній напрузі (1,33 В) в електрохімічній комірці з плином часу; фіг. 6 представляє схематичну ілюстрацію установки електролітичного генератора аміаку згідно з варіантом здійснення даного винаходу; і фіг. 7 представляє докладну схему електролітичної проточної комірки згідно з варіантом здійснення даного винаходу. Докладний опис У цьому документі описані SCR або SNCR оксидів азоту (NO x) і/або скорочення зольного пилу, яким сприяє індукований електролізом гідроліз сечовини. Переважно умови в електролітичному комірки можна модифікувати для додаткового виділення водню, який можна вводити для підвищення ефективності палива, забезпечення теплом електрохімічної комірки або електроживлення електрохімічної комірки. Як представлено на фіг. 1, сечовину можна піддавати індукованому електролізом гідролізу в електролітичному пристрої. Електролітичний пристрій може включати комірку або множину комірок, кожна з яких містить анод і катод. Електролітична комірка може працювати в періодичному, безперервному, напівбезперервному режимі і з рециркуляцією, наскільки це необхідно для забезпечення необхідного і регульованого введення аміаку в технологічний газовий потік, такий як відхідний газ після згоряння. На аноді, який є робочим електродом комірки, сечовину можна гідролізувати, отримуючи аміак. Сумарна реакція гідролізу представлена нижче рівнянням 8. (NH2)2CO+H2O→NH3↑+CO2↑ (рівняння 8) Фіг. 2 більш детально представляє спрощена електролітична комірка 1, який є одиночним пристроєм періодичного типу, і включає резервуар 2, який може бути виготовлений з листового заліза, сталі, Teflon® або іншого матеріалу, що не руйнується лужною електролітною композицією. Блок електродів, що включає два електроди, анод 3 і катод 4, занурений в лужну електролітну композицію 6, що міститься в резервуарі 2. Необов'язково сепаратор 5 можна вміщувати між анодом і катодом. У цьому одиночному пристрої періодичного типу лужна електролітна композиція 6 включає ефективну кількість сечовини, як описано нижче. Анод 3 і катод 4 електрично з'єднані з джерелом напруги 7, яке забезпечує електроенергію для електролізу сечовини, що міститься в лужній електролітній композиції 6. В пристрої періодичного типу лужну електролітну композицію можна перемішувати, щоб сприяти масоперенесенню. Звичайному фахівцеві в даній галузі техніки буде легко зрозуміло, що описану вище комірку можна легко пристосувати, отримавши конфігурацію комірки безперервної або напівбезперервної дії і з рециркуляцією лужної електролітній композиції. Електроди включають провідника або носія, на який можна наносити один або більше активних провідних компонентів. Зразкові провідники включають, але не обмежуються цим, метали, такі як нікель і платина, сплави, такі як вуглецева сталь або неіржавіюча сталь, або інші матеріали, здатні проводити електрику, такі як вуглець або графіт. Зразкові матеріали як носії електродів можна вибирати з множини відомих носіїв, таких як, наприклад, фольги, сітки, губки і гранул. Матеріали носіїв можуть включати, але не обмежуються цим, нікелеві фольги, титанові фольги, графіт, вуглецеві волокна, вуглецевий папір, скловуглець, вуглецеві нановолокна і вуглецеві нанотрубки. Крім перерахованих вище конкретних матеріалів носіїв, звичайний фахівець в даній галузі техніки визначить і інші прийнятні носії. Відповідно, катод може включати провідника, який є інертним відносно лужної електролітній композиції. Крім того, катод може додатково включати матеріал носія, який є інертним відносно лужної електролітній композиції, і покритий одним або більше активними провідними компонентами. Наприклад, провідний компонент катода може включати вуглець, кобальт, мідь, 3 UA 109657 C2 5 10 15 20 25 30 35 40 45 50 55 60 іридій, залізо, нікель, паладій, платину, родій, рутеній або їх суміші або сплави. Зразкові провідні компоненти включають вуглецеву сталь і неіржавіючу сталь. Анод може включати провідника, який є інертним відносно лужної електролітній композиції. Крім того, анод може додатково включати матеріал носія, який є інертним відносно лужної електролітній композиції, і покритий одним або більше активними провідними компонентами. Згідно з варіантами здійснення даного винаходу, реакція гідролізу сечовини відбувається на провідному компоненті анода. Таким чином, провідник і/або провідний компонент на аноді являє собою один або більше металів, що виявляють активність відносно електролітичного гідролізу сечовини. Активні метали можуть включати, наприклад, кобальт, мідь, іридій, залізо, платину, нікель, родій, рутеній або їх суміші або сплави і, зокрема, нікель. Активні метали можна використовувати в окисненій формі, такій як оксигідроксид нікелю. Структура анода не обмежена якою-небудь конкретною конфігурацією або формою. Наприклад, активний метал можна використовувати в формі фольги, дроту, сітки, гранули або покриттів на носії. Зразкові робочі електроди включають нікель, електроосаджений на вуглецевому носії, такому як вуглецеві волокна, вуглецевий папір, скловуглець, вуглецеві нановолокна або вуглецеві нанотрубки, і нікель, перетворений в гранули і осаджений на нікелевій сітці. Один електрод, що виявився сприятливим для індукованого електролізом гідролізу сечовини, являє собою модифікований активованим оксигідроксидом нікелю нікелевий 2 електрод (NOMN) на різних металевих підкладках площею 4 см (нікелева фольга, нікелева сітка, титанова фольга і титанова сітка), на які електроосадженням нанесено 10±0,1 мг Ni за допомогою ванни Уоттса (Watts). Зокрема, нікелевий електрод з гальванічним покриттям активують зануренням в розчин, що містить сульфат нікелю, ацетат натрію і гідроксид натрію, при 33 °C. Неіржавіючу сталь використовують як протиелектрод. Нікелевий електрод з гальванічним покриттям можна використовувати як анод і катод, перемикаючи вручну 2 полярність при 6,25 А/м протягом чотирьох однохвилинних циклів і двох двохвилинних циклів. На закінчення електрод використовують як анод при такій же величині струму, і витримують в цьому режимі протягом двох годин. Активований електрод забезпечує вищу густину струму, ніж електроди M/Ni, де М являє собою металевий носій. Сепаратор 5 розділяє анод і катод. Сепараторів потрібно виготовляти з матеріалів, хімічно стійких відносно лужної електролітній композиції. Для виготовлення сепараторів прийнятними є багато полімерів, такі як Teflon® і поліпропілен. Сепаратори не потрібні для простих пристроїв періодичного типу, але можуть бути корисними для безперервних проточних електрохімічних комірок або паливних елементів. Сепаратори можуть включати, наприклад, іонообмінні мембрани, тверді електроліти або електролітичні гелі. Сепаратори можуть бути проникними, напівпроникними або непроникними відносно газів або рідин. Згідно з даним винаходом, електролітна композиція є лужною, і має концентрацію гідроксидіонів щонайменше 0,01 М або pH щонайменше 8. Згідно з одним прикладом, лужна електролітна композиція має концентрацію гідроксиду щонайменше 0,01 М і pH щонайменше 8. По суті, лужна електролітна композиція може включати достатню кількість будь-яких прийнятих гідроксидів, карбонатних солей або бікарбонатних солей, які утворюють електролітну композицію з концентрацією гідроксид-іонів щонайменше 0,01 М і/або pH щонайменше 8. Можна використовувати гідроксид лужного металу або гідроксид лужноземельного металу, такий як гідроксид літію, гідроксид рубідію, гідроксид цезію, гідроксид барію, гідроксид стронцію, гідроксид калію, гідроксид натрію, гідроксид магнію, гідроксид кальцію і їх суміші. Зокрема, лужна електролітна композиція включає гідроксид калію. Переважне відділення газоподібного CO2, представлене рівнянням 1, можна здійснювати реакцією CO 2 і гідроксиду з утворенням карбонату, який може знаходитися в лужній електролітній композиції. Аналогічним чином, карбонатні або бікарбонатні солі лужних металів або карбонатні або бікарбонатні солі лужноземельних металів також являють собою прийнятні електроліти. Концентрація гідроксидів і карбонатних або бікарбонатних солей може змінюватися згідно з варіантами здійснення даного винаходу. Наприклад, згідно з одним варіантом здійснення, концентрація гідроксидів і карбонатних або бікарбонатних солей може складати від приблизно 0,01 М до приблизно 8 M. У ще одному прикладі концентрації гідроксиду калію, карбонату калію, бікарбонату калію, гідроксиду натрію, карбонату натрію або бікарбонату натрію складають від приблизно 2М до приблизно 8М і є особливо ефективними від приблизно 4М до приблизно 8 М. Лужна електролітна композиція може включати гель, такий як твердий полімерний електроліт. Прийнятні гелі включають, але не обмежуються цим, гелі, що містять поліакрилову кислоту, поліакрилати, поліметакрилати, поліакриламіди і аналогічні полімери і співполімери. 4 UA 109657 C2 5 10 15 20 25 30 35 40 45 50 55 60 Електролітичний гель можна виготовляти, використовуючи будь-який прийнятний спосіб. Один спосіб включає виготовлення полімеру і подальше введення електроліту, що містить гідроксиди, карбонатні або бікарбонатні солі, в полімері для отримання полімерної суміші. У ще одному способі мономер можна полімеризувати в присутності електроліту, що містить гідроксиди, карбонатні або бікарбонатні солі. Згідно з одним варіантом здійснення, електроди розділяє електролітний гель, який містить ефективну концентрацію гідроксидних, карбонатних або бікарбонатних іонів. Анод знаходиться в контакті з розчином сечовини як вихідний матеріал. У свою чергу, катод знаходиться в контакті з прийнятним водним розчином, таким як, наприклад, вода або розчин гідроксидів, карбонатів або бікарбонатів. Як альтернатива, гелевий електроліт не є закріпленим, і може протікати через електролітичну комірку. Згідно зі ще одним варіантом здійснення, сечовина може міститися всередині гелю, або водний розчин, що включає сечовину, може протікати всередині гелевого електроліту. У комірки, представлений на фіг. 2, електролітна композиція 6 включає сечовину, вміст якої може складати від слідових кількостей, і наближатися до концентрації насиченого розчину, яка становить приблизно 12М при стандартних значеннях температури і тиску. Переважно конкретне джерело і чистота сечовини не обмежені певним чином. Крім того, при виготовленні водних розчинів сечовини, конкретне джерело і чистота води, що використовується для складання водного розчину, не обмежені певним чином і не мають критичного значення. Одна причина цієї переваги полягає в тому, що, згідно з варіантами здійснення даного винаходу, не весь водний розчин, що включає сечовину, випаровується, залишаючи в результаті сліди мінеральних речовин і інших нелетких матеріалів. Навпаки, основна маса води залишається у вигляді рідини, яка практично зберігає сліди мінеральних речовин в розчині. Крім того, після електролітичного гідролізу щонайменше частині сечовини в електролітичному комірки, водний розчин або лужний електролітний розчин, що виходить з електрохімічної комірки, можна рециркулювати. Джерело напруги 7 може являти собою будь-яке доступне джерело, таке як батареї, паливні елементи, енергетичні системи і відновлюваного джерела енергії, такі як, наприклад, сонячні батареї або вітрові турбінні генератори. Коли електролітична комірка з'єднана з системою SCR на автомобілі, джерелом електроенергії може служити генератор змінного струму. Для досягнення бажаних рівнів ефективності, потрібна напруга, достатня для ініціювання електролітичного гідролізу сечовини. Однак переважно, щоб напруга не була настільки високою, щоб значною мірою відбувався електроліз води. Як правило, мінімальна напруга, необхідна для електролізу або електролітичного гідролізу сечовини, становить приблизно 0,85 В. Напруга, необхідна для електролізу води, складає більше ніж 1,7 В для платинового електрода при стандартних умовах, але швидкість електролізу і/або індукованого електролізом гідролізу залежить від інших факторів, таких як температура і іонна сила/провідність. На основі вищевикладеного, значення напруги, прикладеної до електрохімічної комірки для електролітичного гідролізу сечовини, можуть складати від приблизно 0,85 В до менше ніж приблизно 1,7 В. Інтервал напруг може складати від приблизно 1,2 В до приблизно 1,6 В. Як правило, електролітична комірка працює при постійній напрузі у вказаних межах. Крім того, швидкість виробництва аміаку і/або водню з сечовини можна регулювати шляхом зміни напруги в різних областях електрохімічної комірки. Наприклад, в електролітичній комірці типу щільного шару напруги в щільному шарі анодного каталітичного матеріалу можна регулювати по довжині каталітичного шару, щоб регулювати швидкість виробництва аміаку і/або його введення в пристрій SCR або SNCR. По суті, різні області в каталітичному шарі можуть мати різні потенціали для регулювання швидкості виробництва аміаку. Наприклад, конфігурація колони щільного шару може включати множину анодів, кожний з яких є електрично ізольованим від інших анодів, і може мати окреме регулювання напруги, наприклад, як представлено на фіг. 6. Для даного максимального виробництва аміаку всі аноди можна поляризувати. Однак коли бажано виробляти меншу кількість аміаку, не всі аноди є поляризованими. Сила або густина струму може також впливати на продуктивність електрохімічної комірки. Чиста вода має низьку електропровідність, і, таким чином, електроліз в чистій воді є дуже повільним, і відбувається, головним чином, внаслідок самоіонізації води. Як правило, швидкість електролізу збільшується при додаванні електроліту, такого як сіль, кислота або основа. Таким чином, присутність введених гідроксид-іонів, карбонату-іонів або бікарбонату-іонів і їх відповідних протиіонів в лужну електролітну композицію забезпечує проходження електричного струму. Густина струму електрохімічної комірки, описаного в цьому документі, складає від 2 2 приблизно 1 мА/см до приблизно 500 мА/см . У деяких варіантах здійснення густина струму 5 UA 109657 C2 2 5 10 15 20 25 30 35 40 45 50 55 60 2 може складати від приблизно 50 мА/см до приблизно 400 мА/см . Густина струму може 2 2 складати від приблизно 200 мА/см до приблизно 300 мА/см . Загалом, необхідно лише забезпечувати достатню величину струму для індукування активної форми активного металу, який включає анод, щоб викликати гідроліз сечовини. Як правило, електролітична комірка працює при постійному струмі або густині струму у вказаних межах. Електричний струм можна також використовувати, щоб регулювати виробництво аміаку шляхом електролітичного гідролізу сечовини і, таким чином, регулювати швидкість введення аміаку в систему очищення відхідного газу. Наприклад, даний електричний струм може зажадатися для індукування активної форми активного металу у всіх областях анода, щоб довести до максимального рівня виробництво аміаку. Струм, що застосовується, можна знижувати, коли зменшується потреба в аміаку. Електролітичні комірки можуть працювати в змінних інтервалах тиску і температури. Робочий тиск може являти собою приблизно атмосферний тиск або тиск навколишнього середовища без верхньої межі тиску, крім фізичного обмеження реакційного резервуара. Якщо це бажано, робочий тиск електрохімічної комірки можна змінювати для регулювання швидкості введення аміаку у відхідний газ. Інтервал робочих температур може складати від приблизно 0 °C до приблизно 100 °C. Прийнятний інтервал робочих температур може складати від приблизно 40 °C до приблизно 80 °C. Більш конкретно, інтервал робочих температур від приблизно 60 °C до приблизно 70 °C є особливо корисним. Температуру в електролітичній комірці можна регулювати будь-яким доступним способом. Наприклад, електролітична комірка може додатково включати нагрівальний пристрій, технологічно приєднаний до електрохімічної комірки, і/або рециркуляційну систему, технологічно приєднану до електрохімічної комірки, де рециркуляційна система містить щонайменше частину лужної електролітній композиції. Зразкові нагрівальні пристрої включають нагрівальні сорочки, які оточують електролітичну комірку, і в які тепло можна передавати від зовнішніх джерел, таких як пара, нагріта вода або інші нагріті текучі середовища. Інші можливі джерела тепла можуть включати, але не обмежуються цим, електричні нагрівники або газоподібні продукти згоряння. Як альтернатива або доповнення, рециркуляційна система може також включати нагрівальний пристрій для підвищення температури лужної електролітній композиції в точці зовні електрохімічної комірки. Бажане джерело тепла може залежати від його доступності і/або сумісності з системою. Наприклад, електричні нагрівники можуть являти собою найбільш зручний спосіб теплопостачання для досягнення бажаної робочої температури при використанні електрохімічної комірки в автомобільній системі SCR, особливо під час холодного запуску і під час надзвичайних погодних умов. Відповідно, електролітична комірка може мати регулювання температури, яке є незалежним від температури двигуна. Як буде легко зрозуміло звичайному фахівцеві в даній галузі техніки, описану вище електролітичну комірку можна легко пристосувати як комірку з проточною, напівбезперервною конфігурацією і з рециркуляцією лужної електролітної композиції. Наприклад, на фіг. 6 представлена зразкова система для безперервного виробництва достатніх кількостей аміаку з метою відповідного задоволення потреб вугільної електростанції на безперервній основі. З контейнера 10, що містить сечовину, гранульована сечовина надходить через роторний живильний клапан 12 в змішувальний резервуар 14, де гранульовану сечовину змішують з водою з водного джерела 16, отримуючи розчин сечовини. Змішувальний резервуар 14 включає випускну лінію 18, яка спрямовує розчин сечовини в подавальний розчин сечовини насос 20 для подачі розчину сечовини в сечовинний електролітний резервуар 24 через впускання 22 сечовинного електролітного резервуара. Лінія рециркуляції 26 розчину сечовини забезпечує безперервну роботу подавального розчин сечовини насоса 20. Згідно з даним варіантом здійснення, сечовинна електролітна композиція утворюється шляхом змішування розчину сечовини із змішувального резервуара 14 і лужної електролітної композиції, що включає гідроксиди, карбонатні або бікарбонатні солі лужних металів або лужноземельних металів або їх поєднання. Сечовинний електролітний резервуар 24 включає випускну лінію 28, яка спрямовує сечовинний електролітний розчин в подавальний сечовинний електролітний розчин насос 30 для подачі сечовинного електролітного розчину через впускання 32 електрохімічної комірки в електролітичну комірку 34. Рециркуляційна лінія 36 для сечовинного електролітного розчину забезпечує безперервну роботу подавального сечовинний електролітний розчин насоса 30, і може також брати участь в регулюванні об'єму або рівня сечовинного електролітного розчину в електролітичному комірки 34. Електролітична комірка 34 включає нагрівальну сорочку 38, що має впускну лінію 40 і випускну лінію 42 для рециркуляції в ній нагрівальних текучих середовищ. Одна типова конструкція проточної комірки, яка являє собою електролітичну проточну комірку, яка має щільний шар, що дозволяє змінювати напругу і/або струм в щільному шарі 6 UA 109657 C2 5 10 15 20 25 30 35 40 45 50 анодного каталітичного матеріалу вздовж каталітичного шару, внаслідок чого регулюється швидкість виділення аміаку. Тип проточної комірки зі щільним шаром зображений на фіг. 6, де VI-V6 представляють змінні значення напруги електрохімічної комірки 34, причому ізолюючі матеріали між електрично ізольованими областями щільного анодного каталітичного шару не показані. Цю конфігурацію можна також пристосувати для регулювання кількості гідролізованої сечовини на основі рівня або об'єму сечовинного електролітного розчину, що покриває каталітичний шар. Іншими словами, при зміні процентної частки площі, що знаходиться в контакті з розчином сечовини, відносно сумарної площі анодного каталітичного шару, змінюється швидкість виробництва аміаку. По суті, при збільшенні кількості сечовинного електролітного розчину, що покриває доступний каталітичний шар, збільшується швидкість виробництва аміаку. Під час роботи сечовинний електролітний розчин протікає через електролітичну комірку 34, і при цьому вступає в контакт з електродами. Відповідно, аміак, отриманий в результаті електролітичного гідролізу сечовини, надходить в систему очищення відхідних газів через аміачну випускну лінію 44. У залежності від робочих умов електрохімічної комірки, водень можна також проводити, і подавати у допоміжні системи через лінію 46 випуску газоподібного водню. Сечовинний електролітний розчин після витягання з нього щонайменше частині сечовини, повертають в сечовинний електролітний резервуар 24 через лінію 48 повернення сечовинного електроліту. Інші конструкції проточного комірки також передбачені даним варіантом здійснення. Як представлено на фіг. 7, проточна комірка 60 може включати забезпечений сорочкою герметичний резервуар 62, що має трубчастий катод 64, трубчастий анод 66 і кришку 68 резервуара. Забезпечений сорочкою герметичний резервуар 62 можна термічно регулювати будь-яким прийнятним способом. Забезпечений сорочкою резервуар 62 додатково включає впускання 70. Коли він присутній, трубчастий сепаратор 72 розділяє трубчастий катод 64 і трубчастий анод 66, що забезпечує розділення потоків, що виходять з них. Відповідно, кожна електродна камера може мати свій власний випускний канал, причому кришка 68 резервуара призначена для розміщення катодної з'єднувальної трубки 74 і анодної з'єднувальної трубки 76. Наприклад, катодна з'єднувальна трубка 74 може бути порожнистою і що включає провідника, внаслідок чого одночасно забезпечується шлях потоку, що виходить з області поблизу трубчастого катода 64 і електричне з'єднання. Аналогічним чином, анодна з'єднувальна трубка 76 може бути порожнистою і що включає провідника, внаслідок чого одночасно забезпечується шлях потоку, що виходить з області поблизу трубчастого анода 66 і електричне з'єднання. Далі даний винахід буде розглянутий в світлі наступних прикладів. Приклад 1 Збирали дві закриті комірки об'ємом по 1000 мл. У кожну комірку вміщували по 200 мл розчину, що містить 7М KOH і 0,33 М сечовини, і перемішували при 120 об/хв. Напругу (1,4 В) прикладали до комірки В (постачальник Arbin Industries MSTAT), використовуючи анод Rh-Ni 2 2 2 (0,15 мг/см Rh на нікелевій фользі, 10 см ) і катод з платинової фольги (10 см ). Зразки відбирали через отвори для відбору рідин, і періодично визначали концентрацію аміаку, відбираючи по 10 мл і розбавляючи в співвідношенні 1:100 дистильованою водою. Аліквоту, що містить 50 мл цих розчинів, що аналізуються, вміщували в колбу, 1 мл регулюючого pH розчину додавали при перемішуванні, і розчин аналізували, використовуючи іоноселективний електрод. Після двох годин роботи при постійній напрузі комірки А і В містили водні розчини з концентрацією аміаку, що становить 3600 і 4700 ч/млн, відповідно (таблиця 1). Після трьох годин роботи концентрація в комірці А збільшилася до 3800 ч/млн, в той час як концентрація в комірці В збільшилася до 6450 ч/млн; таким чином, в комірки з прикладеним потенціалом конверсія сечовини в аміак була вище на 41 %. Густина струму в комірці В у середньому 2 становила приблизно 25 мА/см протягом перших двох годин і зменшувалася до приблизно 8 2 мА/см протягом третього часу (фіг. 4). Ці результати показують, що менша густина струму виявилася ефективнішою для конверсії сечовини в аміак. 7 UA 109657 C2 Таблиця 1 Зразки гідролізу сечовини шляхом електролізу Сумарний час дослідження (год.) 2 3 5 10 15 20 25 30 Комірка А В В У Вміст NH3 в рідкій фазі (ч/млн) 3637 4715 3800 6450 Середній ампераж (мА) Збільшення конверсії шляхом електролізу (%) 98 23 30 41 Додаток 1,4 В до комірки В привело до збільшення на 41 % конверсії після 3 часів роботи, показуючи, що електроліз дійсно сприяє реакції конверсії сечовини в аміак. Електроліз при низькій напрузі вносить внесок в кінетику конверсії сечовини в аміак. Приклад 2 2 Збирали дві закриті комірки об'ємом по 1000 мл з анодами Rh-Ni (площа кожного 8 см ; 2 2 2 комірка А: 0,05 мг/см , комірка В: 0,15 мг/см ) і катодами з платинової фольги (15 см ), в які вміщували розчин, що містить 7М KOH і 0,33 М сечовини, і нагрівали до 70 °C. Отвори для відбору рідин використовували для зовнішнього стеження за концентрацією аміаку у водному розчині з допомогою ISE протягом всього експерименту. Напруги (1,33 В) прикладали до обох комірок А і В (постачальник Arbin Industries MSTAT), перемішуючи при 120 об/хв. Вибирали менше напруги в порівнянні з описаним вище прикладом 1, оскільки було передбачено, що менше напруги, яка забезпечувала меншу густина струму, необхідно для впливу каталізованої NiOOH реакції конверсії в аміак. Зразки періодично відбирали, і аналізували в них концентрацію аміаку, використовуючи по 10 мл розчину, які розбавляли в співвідношенні 1:100 дистильованою водою. Аліквоту, що містить 50 мл цього аналізованого розчину вміщували в колбу з мішалкою і іоноселективним електродом, додаючи 1 мл регулюючого pH розчину, як описано в експерименті 1. Після двох годин роботи при постійній напрузі комірки А і В містили водні розчини з концентрацією аміаку, що становить 4890 і 6470 ч/млн, відповідно (таблиця 2). Ці концентрації не збільшувалися після третього часу роботи. Середня густина струму в кожній комірці протягом перших двох годин 2 становила 1,5 і 2,0 мА/см для комірки А і В, відповідно (фіг. 5). Було передбачено, що очевидне припинення конверсії сечовини в аміак після першого періоду експерименту, ймовірно, 2 відбувається внаслідок зменшення густини струму до приблизно 1 мА/см після 2 годин, що може бути нижчим за рівень, необхідний для впливу на реакцію. Згідно зі спостереженнями, чорний осад утворювався на платиновому катоді в обох комірках. Основна частина конверсії під впливом прикладеного потенціалу, ймовірно, відбувалася протягом першої години, коли 2 середня густина струму становила 2-3 мА/см . З іншого боку, витікання з отворів для відбирання рідин може пояснити недостатнє збільшення конверсії. Таблиця 2 Зразки гідролізу сечовини шляхом електролізу Час 2 години 3 години 35 40 NH3 в комірці А, ч/млн 4890 4580 NH3 в комірці В, ч/млн 6470 6400 Як показують ці результати, вплив густини струму на конверсію сечовини в аміак і вплив вмісту каталізатора в комірці В забезпечив вищу конверсію, ніж в комірці А, ймовірно, оскільки в ній знаходився анод з вищим вмістом родію, і вона працювала при дещо вищій середній густини струму. Знову ці результати показують, що електроліз при низькій напрузі може сприяти сприятливій кінетиці конверсії сечовини в аміак. Наприклад, при застосуванні в дизельних вантажних автомобілях введення 0,5 кг/год. аміаку в блок SCR при струмі 6,25 А і напрузі комірки 1,33 В відповідає потужності 8,31 Вт. Споживання теплової енергії становить 1980 кДж. Крім того, при цих умовах можна отримати приблизно 0,23 г/год. водню, що відповідає приблизно 33 кДж теплової енергії, і його можна вводити в двигун дизельного вантажного автомобіля, щоб звести до мінімуму викиди діоксиду вуглецю і підвищити паливну економічність. 8 UA 109657 C2 5 10 15 20 25 30 35 40 45 50 55 60 У ще одному прикладі для вугільної електростанції потужністю 500 МВт введення 200 кг/год. аміаку в блок SCR при струмі 2500 А і напрузі комірки 1,33 В відповідає потужності 3,325 кВт. Споживання теплової енергії становить 792000 кДж. Крім того, при цих умовах можна отримати приблизно 93,3 г/год. водню, що відповідає приблизно 13 228 кДж теплових енергії. Приклад 3 Електролітичний гідроліз сечовини: в комірку, що містить розчин 7М KOH і 0,33 М сечовини при атмосферному тиску, проводили індукований електролізом гідроліз. Напругу комірки 1,4 В 2 прикладали до анода з нікельованого вуглецевого паперу з розмірами 2×2,5 см і катоду з 2 платинової фольги з розмірами 5×5 см . При цих умовах присутність аміаку визначали по конверсії сечовини в аміак і діоксид вуглецю. Шлях гідролізу стає сприятливим при збільшенні концентрації гідроксиду і підвищенні температури. Наприклад, зразки сечовини, що містять 0М, 1М, 5М і 7М KOH, при 50 °C протягом 89 годин показали ступінь гідролізу 0,7 %, 4,2 %, 27,4 % і 36,7 %, відповідно. Зразок сечовини, що містить 7М KOH, при 70 °C протягом 24 годин показав ступінь гідролізу більший ніж 95 %. Приклад 4 Гідроліз сечовини в проточній комірці: в багатошаровій комірці для електролізу сечовини для розділення анода і катода як сепаратор використовували поліпропіленову мембрану. Анод 2 виготовляли, використовуючи носій з вуглецевого паперу площею 5 см з електроосадженим 2 нікелем. Катод виготовляли, використовуючи носій з вуглецевого паперу площею 5 см з електроосадженою платиною. Електроди занурювали в розчин, що містить 5M KOH і 0,33 М сечовини, при 70 °C. До комірки прикладали напругу 1,33 В, і на аноді виділявся аміак. Було відмічене утворення невеликої кількості водню на катоді. Відповідні гази аналізували, використовуючи газовий хроматограф MG2 SRI 8610C з детектором теплопровідності (TCD), колонкою Haysep і колонкою з молекулярними ситами. Чистий водень спостерігали на катоді, в той час як аміак, N2 і невеликі кількості H2 спостерігали на аноді в газовій фазі. Передбачено, що водень на анодній стороні від сепаратора являв собою водень, що проходить через поліпропіленову мембрану. Аміак потім визначали в рідкій фазі, використовуючи селективний до аміаку електрод Orion. Ніякі вуглецьвмісні речовини не були виявлені в газовій фазі. Передбачено, що будь-який CO2, який міг утворитися, швидко перетворювався в карбонат калію. Приклад 5 Електроліз сечовини: в комірці, що містить розчин 5М KOH і 0,33 М сечовини, проводили електроліз при 25 °C і атмосферному тиску. Напругу комірки 1,4 В прикладали до анода з 2 2 розмірами 2×2,5 см з вуглецевого паперу з осадженим нікелем і катоду з розмірами 5×5 см з платинової фольги. Методом газової хроматографїі визначали, що при електролізі сечовини на аноді цього електрохімічної комірки утворювався азот, в той час як водень утворювався на катоді. Аміак, який приблизно утворювався шляхом індукованого електролізом гідролізу сечовини, визначали в розчині після електролізу, використовуючи селективний до аміаку електрод Orion. Ніякі вуглецьвмісні речовини не були виявлені в газовій фазі. Передбачено, що CO2, який утворюється швидко перетворювався в карбонат калію шляхом реакції з гідроксидом калію в лужній електролітній композиції. Таким чином, на аноді сечовина може окиснюватися до азоту і діоксиду вуглецю. На катоді (протиелектроді) може утворюватися водень, як показує наступна реакція: (NH2)2CO+H2O→N2↑+CO2↑+3H2↑ (сумарна реакція електролізу) Таким чином, крім індукованого електролізом гідролізу сечовини з утворенням аміаку, як необхідного відновника для системи очищення відхідних газів, при належних умовах, в описаному вище електролізі сечовини може утворюватися водень, який можна вводити в камеру згоряння, приєднану до системи очищення відхідних газів, як представлено на фіг. 3. Таким чином, введення водню в камеру згоряння може підвищувати ефективність згоряння палива, а також зменшувати небажані викиди побічних продуктів. Приклад 6 Модельна система відповідно до варіанту здійснення, представленого на фіг. 6, спроектована з електролітичною коміркою, що має сумарний об'єм 825 л, включаючи 660 л анодного шару з активною металевою поверхнею 1247 m2. Екстраполюючи експериментальні дані, отримані для конфігурації періодичного типу, обчислювали робочі параметри масоперенесення для вищезгаданої системи. Крім того, проведене порівняння винайденого способу електролітичного гідролізу (EU2A) і звичайно хімічного гідролізу, що використовується. Як показано нижче в таблиці 4, спосіб електролітичного гідролізу сечовини в аміак (EU2A) створює потік аміаку, який переважно містить аміак (наприклад, 64 мол. %). Обчислені параметри і результати порівняння представлені в таблицях 3 і 4, відповідно. 9 UA 109657 C2 Таблиця 3 Обчислені рабочі параметри Потік 1: Гранульована сечовина 2: Вода 3: Концентрована сечовина Швидкість (кг/год.) 352,9 119,4 472,3 0,1 Склад (%) 100,0 100,0 Сечовина: 74,7 H2O: 25,3 Сечовина: 31,0 K2CO3: 22,5 H2O: 46,5 K2CO3: 38,4 H2O: 61,6 NH3: 42,4 CO2: 54,7 H2O: 2,9 100,0 394,8 100,0 394,8 100,0 4: Вихідний материал для реактора електролізу сечовини 1138,0 5: Рециркулюючий електроліт 665,7 6: NH3 для SCR (температура 70 °C; манометричний тиск 30 фунтів на кв. дюйм (207кПа)) 7: Водень для паливного елементу 8: Насичена пара (манометричний тиск 150 фунтів на кв. дюйм (1035 кПа)) 9: Відхідна пара (манометричний тиск 150 фунтів на кв. дюйм (1035 кПа)) 472,2 Таблиця 4 Порівняння способів Опис Об'єм реактора (л) Аміачний реагент для SCR Швидкість потоку сухої сечовини Концентрація реагенту Деіонізована вода Парове нагрівання (манометричний тиск 150 фунтів на кв. дюйм (1035 кПа)) Потужність Молярний склад газу NH3(%) CO2(%) H2O(%) Хімічний гідроліз 7,250 200 кг/год. 352 50 мас. % 375 кг/год. EU2A 825 200 кг/год. 352 40-60 мас. % 119 кг/год. 840 кг/год. 395 кг/год. Не застосовується 22,8 11,4 65,8 1,8 кВт** 64,0 32,0 4,0 **Повторне використання водню в пливному елементі з ефективністю 50 %. 5 10 15 Одна проблема, що часто зустрічається в електролітичних комірках, являє собою повільну дезактивацію одного або обох електродів. У деяких випадках дезактивація може бути зумовлена осадженням окисненої плівки на аноді і/або утворенням нальоту на поверхні катода. У процесі такої дезактивації зменшується електролітична ефективність комірки. Наприклад, коли відбувається така дезактивація, густина струму може в деяких випадках зменшуватися при постійній прикладеній напрузі, внаслідок чого зменшується швидкість електрохімічного окиснення. Як альтернатива, густина струму іноді може підтримуватися шляхом збільшення прикладеної напруги. У будь-якому випадку, витрачається зайва енергія, і зменшується сумарна ефективність комірки. З технологічної точки зору, може виявитися корисною регенерація електродів шляхом перетворення прикладеної напруги протягом деякого періоду часу. Зворотна напруга може бути такою ж або відрізнятися від робочої напруги. Зворотна напруга може складати від приблизно 0,5 В до приблизно 2,0 В. У ще одному прийнятному варіанті зворотна напруга може складати від приблизно 1,4 В до приблизно 1,6 В. Під час регенерації період часу для прикладання зворотної напруги може складати від усього лише декількох хвилин до десятків годин. Наприклад, перший і другий провідні 10 UA 109657 C2 5 10 15 20 25 30 35 40 45 50 компоненти можуть одночасно включати один або більше металів, що виявляють активність в електрохімічному окисненні сечовини, таким чином, будь-який електрод може функціонувати як катод, і виробляти водень. По суті, перетворення напруги являє собою дійсно безперебійний процес, внаслідок чого прикладання зворотної напруги здійснюють протягом невизначеного періоду часу або доти, доки знову не виникає дезактивація. Згідно з робочими умовами електрохімічної комірки, описаної в цьому документі, електроди можуть працювати протягом періоду від приблизно 5 годин до приблизно 20 годин, перш ніж вони втратять активність, і буде потрібна активація. З іншого боку, якщо анодний провідний компонент складається з металу, що не є неактивним в електрохімічному окисненні сечовини, регенерацію можна забезпечити протягом періоду від приблизно 1 хвилини до приблизно 20 хвилин приблизно при 1,4 В. У деяких випадках реактивацію можна здійснювати протягом приблизно 6 хвилин при 1,4 В. Для застосування в системах SCR блок SCR не обмежений певним чином якою-небудь конкретною конфігурацією або каталізатором. Наприклад, для використання підходять пластинчаті, стільникові, гранулярні, округлі, волоконні або гофровані конфігурації. Крім того, каталізатор не обмежений якими-небудь матеріалами або формами. Наприклад, для використання підходять традиційні каталізатори на основі цеолітів, що містять як промотори ванадій, титан, залізо або мідь. Крім того, можна використовувати більш сучасні каталізатори SCR, такі як каталізатори, які описані в патенті США № 7527776 Golden і інш. Аналогічним чином, для застосування в системах SNCR і/або очищення топкових газів блок SNCR і/або осаджувач твердих частинок не обмежені певним чином якою-небудь конкретною конструкцією. Відповідно, електролітичні комірки згідно з варіантами здійснення даного винаходу можна пристосувати для поєднання з блоками SCR або SNCR, що є в продажу, або системами обробки топкових газів. Наприклад, електролітичну комірку можна пристосувати для роботи з існуючими генераторами аміаку, в яких здійснюють термічний гідроліз сечовини, або електролітичну комірку можна спроектувати як єдине джерело аміаку для систем очищення відхідних газів. Як альтернатива, комірку і систему очищення відхідних газів, таку як система SCR або SNCR, можна сконструювати як комбінований блок. Аміак можна, як правило, вводити у відхідний газ перед електростатичним осаджувачем, блоком SNCR, або перед контактом з каталізатором в блоці SCR. Відхідний газ і аміак як відновник може вступати в контакт з каталізатором, внаслідок чого відновлюються оксиди азоту у відхідному газі. Оптимізація значень температури, тиску, швидкості потоку і інших параметрів може легко забезпечити звичайний фахівець в галузі техніки очищення відхідних газів. При використанні в цьому документі і в прикладеній формулі винаходу форми однини, що вводяться визначеним і невизначеними артиклями, включають множину, якщо інша умова чітко не визначена контекстом. Крім того, невизначені артиклі, вираз "один або більше" і "щонайменше один" можна використовувати взаємозамінним чином в цьому документі. Крім того, потрібно зазначити, що терміни "що включає", "що містить", "відмінний" і "що має" можна також використовувати взаємозамінним чином. Хоча даний винахід проілюстрований за допомогою опису одного або більше варіантів його здійснення, і хоча варіанти здійснення описані в істотних подробицях, вони не призначені для обмеження або імітування яким-небудь чином об'єму прикладеної формули винаходу вказаними подробицями. Різноманітні відмітні ознаки зразкових варіантів здійснення, які описані в цьому документі, можна використовувати в будь-якому поєднанні. Додаткові переваги і модифікації будуть легко зрозумілі для фахівців в даній галузі техніки. Даний винахід в своїх найширших аспектах, таким чином, не є обмеженим конкретними подробицями, представницькими виробами і способами, а також ілюстративними прикладами, які представлені, і описані. Відповідно, можна здійснювати відхилення від вказаних подробиць без виходу за межі загальної концепції даного винаходу. ФОРМУЛА ВИНАХОДУ 55 1. Спосіб подачі NH3 в систему очищення відхідних газів, що включає: виробництво аміаку електролітичним гідролізом сечовини під дією різниці напруг, прикладеної до електрохімічної комірки, що включає: катод, що має перший провідний компонент, анод, що має другий провідний компонент, 11 UA 109657 C2 5 10 15 20 25 30 35 40 45 50 55 60 сечовину і лужну електролітну композицію в електричному з'єднанні з анодом і катодом, де лужна електролітна композиція має концентрацію гідроксиду щонайменше 0,01 М або рН щонайменше 8, де різниця напруг прикладена між катодом і анодом, причому різниця напруг є достатньою для впливу на електролітичний гідроліз сечовини, щоб виробляти щонайменше NH3; витягання щонайменше частини NH3; і перенесення щонайменше частини NH3 в систему очищення відхідних газів. 2. Спосіб за п. 1, в якому перший провідний компонент включає вуглець, кобальт, мідь, іридій, залізо, нікель, паладій, платину, родій,рутеній або їх суміші або сплави. 3. Спосіб за п. 1, в якому другий провідний компонент включає кобальт, мідь, іридій, залізо, платину, нікель, родій, рутеній або їх суміші або сплави. 4. Спосіб за п. 1, в якому другий провідний компонент включає окиснену форму кобальту, міді, іридію, заліза, платини, нікелю, родію, рутенію або їх сумішей або сплавів. 5. Спосіб за п. 1, в якому система очищення відхідних газів включає щонайменше одну з системи селективного каталітичного відновлення, системи селективного некаталітичного відновлення або системи обробки топкових газів. 6. Спосіб за п. 1, що додатково включає: вплив на швидкість виробництва NH 3 шляхом: зміни щонайменше одного з наступних параметрів: температури електрохімічної комірки, тиску електрохімічної комірки, електричного струму, прикладеного до електрохімічної комірки, або напруги, прикладеної до електрохімічної комірки; зміни напруги, прикладеної до частини анода, де анод включає анодний каталітичний шар; або зміни процентної частки площі в сумарній площі анодного каталітичного шару, що контактує з розчином сечовини. 7. Спосіб за п. 1, в якому лужна електролітна композиція включає лужний метал або сіль лужноземельного металу, або гідроксид, включаючи карбонат, бікарбонат, або їх поєднання. 8. Спосіб за п. 1, в якому електролітична комірка додатково включає: нагрівальний пристрій, технологічно приєднаний до електрохімічної комірки, і рециркуляційну систему, технологічно приєднану до електрохімічної комірки, де рециркуляційна система містить щонайменше частину лужної електролітної композиції. 9. Спосіб зменшення викидів оксидів азоту (NO X) і/або твердих частинок у відхідних газах після згоряння під час поточної роботи, що включає: введення аміаку у відхідні гази після згоряння вище по потоку відносно щонайменше одного з пристрою селективного каталітичного відновлення (SCR), пристрою селективного некаталітичного відновлення (SNCR) або електростатичного осаджувального пристрою, де вказаний аміак вводять шляхом: прикладання різниці напруг до електрохімічної комірки, що включає: катод, що має перший провідний компонент, анод, що має другий провідний компонент, сечовину і лужну електролітну композицію в електричному з'єднанні з анодом і катодом, де лужна електролітна композиція має концентрацію гідроксиду щонайменше 0,01 М або рН щонайменше 8, де різниця напруг прикладена між катодом і анодом, і де різниця напруг є достатньою для впливу на електролітичний гідроліз сечовини, щоб виробляти щонайменше NH 3. 10. Спосіб за п. 9, в якому перший провідний компонент включає вуглець, кобальт, мідь, іридій, залізо, нікель, паладій, платину, родій, рутеній або їх суміші або сплави. 11. Спосіб за п. 9, в якому другий провідний компонент включає кобальт, мідь, іридій, залізо, платину, нікель, родій, рутеній або їх суміші або сплави. 12. Спосіб за п. 9, що додатково включає підвищення ефективності спалення палива в системі згоряння, причому спосіб включає: подачу Н2 в камеру згоряння системи згоряння, причому водень забезпечують шляхом: прикладання різниці напруг до електрохімічної комірки, де різниця напруг, прикладена між катодом і анодом, є достатньою для виробництва NH3 і Н2. 13. Система очищення відхідних газів, що включає: щонайменше одну з системи селективного каталітичного відновлення, системи селективного некаталітичного відновлення або системи обробки топкових газів; і генератор аміаку, що включає електролітичну комірку, що включає: катод, що має перший провідний компонент, анод, що має другий провідний компонент, 12 UA 109657 C2 5 10 сечовину, джерело напруги, лужну електролітну композицію в електричному з'єднанні з анодом і катодом, де лужна електролітна композиція має концентрацію гідроксиду щонайменше 0,01 М або рН щонайменше 8; і випускання аміаку з генератора аміаку в з'єднанні щонайменше з однією з системи селективного каталітичного відновлення, системи селективного некаталітичного відновлення або системи обробки топкових газів. 14. Система за п. 13, в якій перший провідний компонент включає вуглець, кобальт, мідь, іридій, залізо, нікель, паладій, платину, родій, рутеній або їх суміші або сплави. 15. Система за п. 13, в якій другий провідний компонент включає кобальт, мідь, іридій, залізо, платину, нікель, родій, рутеній або їх суміші або сплави. 13 UA 109657 C2 14 UA 109657 C2 15 UA 109657 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Назва патенту англійськоюSelective catalytic reduction via electrolysis of urea

Автори англійськоюBotte, Gerardine, G.

Автори російськоюБотт Джерардин Г.

МПК / Мітки

Мітки: електролізу, каталітичне, шляхом, сечовини, селективне, відновлення

Код посилання

<a href="https://ua.patents.su/18-109657-selektivne-katalitichne-vidnovlennya-shlyakhom-elektrolizu-sechovini.html" target="_blank" rel="follow" title="База патентів України">Селективне каталітичне відновлення шляхом електролізу сечовини</a>

Попередній патент: Катодний вуглецевий блок для одержання алюмінію в електролізері і спосіб його виготовлення

Наступний патент: Антитіло проти cgrp

Випадковий патент: Спосіб монтажу підсилюючої муфти на дефектний стик діючого трубопроводу