Катодний вуглецевий блок для одержання алюмінію в електролізері і спосіб його виготовлення

Формула / Реферат

1. Катодний вуглецевий блок для одержання алюмінію в електролізері, який виготовлений зі сформованої суміші, яка включає 64-97 мас. % вихідного вуглецевого матеріалу, що містить прожарений кокс, графіт або їх суміш і 3-36 мас. % карбіду титану, причому вказана суміш складається з частинок з розміром більше 1 мм і частинок з розміром 1 мм або менше, і склад вихідних матеріалів з частинок з розміром 1 мм або менше містить 5-100 мас. % карбіду титану.

2. Катодний вуглецевий блок за п. 1, який відрізняється тим, що середній розмір частинок згаданого карбіду титану становить 1 мм або менше.

3. Катодний вуглецевий блок за п. 1 або 2, який відрізняється тим, що коефіцієнт теплопровідності становить 115 Вт/(м•K) або більше.

4. Катодний вуглецевий блок за будь-яким з пп. 1-3, який відрізняється тим, що значення його питомого електричного опору становить 11 мкОм•м або менше.

5. Спосіб виготовлення катодного вуглецевого блока для одержання алюмінію в електролізері, за яким у склад суміші компонентів домішують органічне зв'язуюче, причому вказана суміш містить 64-97 мас. % вихідного вуглецевого матеріалу, що включає прожарений кокс, графіт або їх суміш, а також 3-36 мас. % карбіду титану, при цьому розмір частинок суміші регулюють так, що карбід титану становить 5-100 мас. % вмісту вихідних матеріалів з частинок з розміром 1 мм або менше, вказану суміш з органічним зв'язуючим перемішують, формують, випалюють в неокиснювальній атмосфері, а потім графітують, одержуючи вуглецевий блок.

6. Спосіб за п. 5, який відрізняється тим, що середній розмір частинок згаданого карбіду титану становить 1 мм або менше.

7. Спосіб за п. 5 або 6, який відрізняється тим, що температура згаданого графітування становить 2400-3000 °C.

Текст

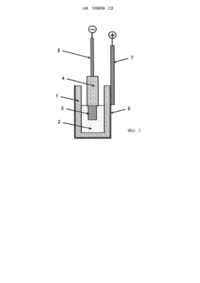

Реферат: Запропонований катодний вуглецевий блок для одержання алюмінію в електролізері, що має низький питомий електричний опір і високу теплопровідність для підвищення енергоефективності в алюмінієвому електролізері, а також спосіб його виготовлення. Також запропонований катодний вуглецевий блок для одержання алюмінію в електролізері, що має поліпшену змочуваність розплавом алюмінію і більш тривалим терміном служби завдяки зниженню швидкості електрохімічної ерозії під впливом електролітної ванни, а також спосіб його виготовлення. На стадії змішування матеріали змішують при співвідношенні 64-97 мас. % вихідного вуглецевого матеріалу до 3-36 мас. % карбіду титану. Пропорція карбіду титану становить 5-100 мас. % в складі вихідних матеріалів з розміром частинок 1 мм або менше. На стадії перемішування та формування до суміші після стадії змішування додають органічне зв'язуюче, перемішують і формують. На стадії випалювання формований виріб випалюють. На стадії графітування випалений виріб після його випалювання на стадії випалювання графітують при 2400-3000 °C. UA 109656 C2 (12) UA 109656 C2 UA 109656 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки Даний винахід стосується катодного вуглецевого блока, що використовується як катод для відновного електролізера для одержання (виплавки) алюмінію, і способу його виготовлення. Рівень техніки Вуглецевий блок (катодний вуглецевий блок) використовують як катод для відновного електролізера для одержання алюмінію (алюмінієвого електролізера). Такий катодний вуглецевий блок є важливим матеріалом футерівки, що складає дно алюмінієвого електролізера, а також що виконує функцію катода. Електроживлення, що подається через катод, забезпечує електронами електролітну ванну в алюмінієвому електролізері для відновлення іонів алюмінію до металевого алюмінію. Традиційні процеси виготовлення катодного вуглецевого блока включають спосіб додавання органічного зв'язуючого до суміші з регульованим розміром частинок вуглецевої сировини, що складається з прожареного антрациту або штучного графіту, або їх суміші, перемішування, формування і випалювання в неокислювальній атмосфері при температурі приблизно 1000 °C. Однак проблемою даного способу є те, що під час роботи алюмінієвого електролізера в катодному вуглецевому блоці виникають тріщини і руйнування внаслідок, наприклад, термічного напруження або набухання через інтеркаляцію Na, і вони приводять в результаті до відключення алюмінієвого електролізера. Відповідно, для вирішення даної проблеми відомий спосіб, при якому органічне зв'язуюче додають до суміші з регульованим розміром частинок прожареного коксу, перемішують, формують і випалюють в неокислювальній атмосфері, а потім графітують при температурі 2000 °C або більше для одержання катодного вуглецевого блока (див., наприклад, патентний документ 1). Катодний вуглецевий блок, одержаний даним способом, має, наприклад, чудову стійкість до термічного напруження або інтеркаляції Na, завдяки чому запобігається відключення алюмінієвого електролізера через тріщини і пошкодження, які виникають в катодному вуглецевому блоці. Оскільки такий графітований катодний вуглецевий блок має низький питомий електричний опір, забезпечуючи тим самим роботу при високому струмі, застосування такого катодного вуглецевого блока стало основним напрямком для новітніх великих алюмінієвих електролізерів. Такий графітований катодний вуглецевий блок являє собою матеріал з чудовими властивостями. Однак в останні роки потрібна все більша економія енергії у виробництві алюмінію через тенденцію до збільшення розмірів алюмінієвого електролізера або посилення розуміння необхідності вживання заходів проти глобального потепління. Тому бажаний катодний вуглецевий блок з ще нижчим питомим електричним опором і більш високою теплопровідністю. З іншого боку, катодний вуглецевий блок також є важливим матеріалом футерівки, що складає дно алюмінієвого електролізера, хоча він схильний до фізичної і електрохімічної ерозії під впливом електролітної ванни під час роботи і тому зношується. Електрохімічна ерозія, яка є однією з причин зносу, являє собою явище, що прогресує в міру утворення і розчинення Al 4C3. Оскільки ця реакція являє собою хімічну реакцію між вуглецем і алюмінієм, її неможливо уникнути за умови, що як катод для алюмінієвого електролізера використаний вуглецевий блок. Що стосується катода для одержання алюмінію, давно відомий спосіб додавання TiB 2 в кількості 10 % по масі відносно TiC в суміші TiC і TiB2 як матеріала, який демонструє чудову електропровідність і низьку розчинність в розплаві алюмінію (див., наприклад, патентний документ 2). У даному патентному документі 2 розкрито, що розчинність в розплаві алюмінію при 970 °C знижується до приблизно 1/3, і, враховуючи баланс між вартістю і експлуатаційними якостями (терміном служби) як катодний матеріал, придатною є суміш 75-95 % TiC і 5-25 % TiB2. Відомий також спосіб, при якому вогнетривкі тверді речовини (бориди і карбіди, такі як TiB 2 і TiC) домішують в катодний вуглецевий блок для поліпшення змочуваності між катодним вуглецевим блоком і розплавом алюмінію, а також запобігання електрохімічної ерозії під впливом електролітної ванни (див., наприклад, патентний документ 3). У даному патентному документі 3 запропонована конструкція алюмінієвого електролізера, де катодний електрод нахилений за допомогою катодного вуглецевого блока, що містить вогнетривкі тверді речовини, і описаний так званий «дренажний катод», де розплав алюмінію, що осідає зверху катодного електрода, витягується в стік, встановлений на дні алюмінієвого електролізера. Як описано вище, TiB2, який має особливо високу електропровідність і надзвичайно низьку розчинність в металі або електролітній ванні, грав головну роль в дослідженні і розробці електродів, що не витрачаються. Однак важливим фактором, який перешкоджає практичному застосуванню електродів, що не витрачаються, було те, що вихідний матеріал, тобто порошок 1 UA 109656 C2 5 10 15 20 25 30 35 40 45 50 55 60 TiB2, є таким, що дорого коштує, а також вимагає високої чистоти для підтримування низького вмісту домішок, таких як кисень. Відповідно, в останні роки розробляються технології, наприклад, по нанесенню покриттів з TiB2 на поверхню катодного вуглецевого блока з метою зменшення кількості використовуваного TiB2, а також виготовлення катодного вуглецевого блока з поліпшеною змочуваністю металом (див., наприклад, патентний документ 4). Список цитованої літератури Патентний документ 1: публікація заявки на патент Японії № S52(1977)-119615 Патентний документ 2: патент США № 3,028,324 Патентний документ 3: патент США № 3,400,061 Патентний документ 4: японський переклад публікації Міжнародної РСТ-заявки на патент № 2001-518978. Суть винаходу Проблеми, що вирішуються винаходом Однак, оскільки у винаході за патентним документом 4 шар покриття з TiB2 має відмінний від катодного вуглецевого блока коефіцієнт теплового розширення, а також має більш низький опір тепловому удару, виникають недоліки, такі як тріщини, що з'являються на межі з катодним вуглецевим блоком, або більш легке відшарування покриття від катодного вуглецевого блока. При такій технології нанесення шару покриття на поверхню катодного вуглецевого блока його ефект обмежується тими ділянками або часовими періодами, де/коли шар покриття знаходиться в хорошому стані і може бути досягнутий достатній і стійкий ефект. Для нанесення покриття також необхідно здійснювати стадію, наприклад, плазменного напилення, що викликає проблеми з економічної точки зору, такі як впровадження в промисловому масштабі і практичне застосування. Таким чином, була бажаною поява практичного катодного вуглецевого блока, здатного запобігти електрохімічній ерозії і одночасно забезпечити тривалу змочуваність розплавом алюмінію. Даний винахід вирішує вищеперелічені проблеми, і його метою є розробка катодного вуглецевого блока для одержання алюмінію, що має низький питомий електричний опір і високу теплопровідність для поліпшення енергоефективності в алюмінієвому електролізері, і способу його виготовлення. Наступною метою є розробка катодного вуглецевого блока для одержання алюмінію, що має поліпшену змочуваність розплавом алюмінію і знижену швидкість електрохімічної ерозії під впливом електролітної ванни для забезпечення можливості тривалого терміну служби, а також способу його виготовлення. Розкриття винаходу Для досягнення вищезгаданих цілей даний винахід пропонує катодний вуглецевий блок для одержання алюмінію в електролізері, виготовлений зі сформованої суміші, яка включає 64-97 мас. % вихідного вуглецевого матеріалу, що містить прожарений кокс, графіт або їх суміш, і 3-36 мас. % карбіду титану, причому вказана суміш складається з частинок з розміром більше 1 мм і частинок з розміром 1 мм або менше, і склад вихідних матеріалів з частинок з розміром 1 мм або менше містить 5-100 мас. % карбіду титану. Одним з аспектів даного винаходу також є катодний вуглецевий блок для одержання алюмінію, у якого середній розмір частинок карбіду титану становить 1 мм або менше. Далі, даний винахід також пропонує спосіб виготовлення катодного вуглецевого блока для одержання алюмінію в електролізері, за яким у склад суміші компонентів домішують органічне зв'язуюче, причому вказана суміш компонентів містить 64-97 мас. % вихідного вуглецевого матеріалу, який включає прожарений кокс, графіт або їх суміш, а також 3-36 мас. % карбіду титану, при цьому розмір частинок суміші регулюють так, що карбід титану складає 5-100 мас. % вмісту вихідних матеріалів з частинок з розміром 1 мм або менше, вказану суміш з органічним зв'язуючим перемішують, формують, випалюють в неокислювальній атмосфері, а потім графітують, одержуючи вуглецевий блок. Одним з аспектів даного винаходу також є спосіб виготовлення катодного вуглецевого блока для одержання алюмінію, при якому температура графітування становить 2400-3000 °C. Ефекти винаходу Згідно з даним винаходом можуть бути надані катодний вуглецевий блок для одержання алюмінію в електролізері, що має властивості низького питомого електричного опору і високої теплопровідності, а також спосіб його виготовлення, а енергоефективність при одержанні алюмінію може бути поліпшена. Більше того, за допомогою катодного вуглецевого блока для одержання алюмінію з легкою змочуваністю розплавом алюмінію і способу його виготовлення, вихід по струму при одержанні алюмінію підвищується, а термін служби алюмінієвого електролізера може бути продовжений. 2 UA 109656 C2 5 10 15 20 25 30 35 40 45 50 55 60 Короткий опис креслень Фігура 1 являє собою схематичну діаграму невеликого експериментального пристрою для випробування на ерозію; Фігура 2 являє собою графік, що показує залежність між пропорцією карбіду титану в суміші вуглецевого вихідного матеріалу і карбіду титану в складі вихідних матеріалів з розміром частинок 1 мм або менше і швидкістю корозії; і Фігура 3 являє собою графік, що показує залежність між температурою процесу і електричним опором в тому випадку, коли вміст карбіду титану в катодному вуглецевому блоці становить від 0 % до 15 %. Опис переважних варіантів здійснення 1. Етап виготовлення Спосіб виготовлення катодного вуглецевого блока згідно з даним варіантом здійснення включає наступні стадії: (1) стадію змішування, що включає змішування вуглецевого вихідного матеріалу з карбідом титану; (2) стадію перемішування та формування, що включає перемішування суміші після стадії змішування і органічного зв'язуючого і формування перемішаного продукту; (3) стадію випалювання, що включає випалювання формованого продукту в неокислювальній атмосфері; і (4) стадію графітування, що включає графітування випаленого продукту після його випалювання на стадії випалювання. Далі кожна стадія описана окремо. (1) Стадія змішування На стадії змішування матеріали змішують при кількісному співвідношенні 64-97 % по масі вуглецевого вихідного матеріалу до 3-36 % карбіду титану. Пропорція карбіду титану становить 5-100 % в складі вихідних матеріалів з розміром частинок 1 мм або менше. Вуглецевий вихідний матеріал Як вуглецевий вихідний матеріал використовують подрібнений і регульований по розміру частинок прожарений кокс, графіт або їх суміш. Як такий прожарений кокс можуть бути використані окремо або змішані один з одним один або більше з прожареного нафтового коксу, прожареного кам’яновугільного коксу і т. д. Крім того, як графіт може бути використаний натуральний графіт, штучний графіт і т. д. Карбід титану Карбід титану може включати, крім TiC, слідові кількості карбонітриду титану або оксиду титану, вуглецю і т. д. Дані речовини є вторинними продуктами процесу виробництва через атмосферу в камері або залишками від одержання карбіду титану, що не прореагували. Відповідно, у винаході за даною заявкою карбід титану означає порошок або агреговану речовину, що складається по суті з TiC, а також що містить неминучі домішки, такі як карбонітрид титану або оксид титану, вуглець і т. д. Середній розмір частинок карбіду титану (1 мм або менше) При графітуванні катодного вуглецевого блока карбід титану має ті ефекти, що діє як каталізатор, сприяючи графітуванню вуглецевого вихідного матеріалу (сировини), а також поліпшує змочуваність між катодним вуглецевим блоком і розплавом алюмінію в алюмінієвому електролізері і знижує швидкість ерозії катодного вуглецевого блока, продовжуючи термін служби алюмінієвого електролізера. Природно, при використанні карбіду титану зі середнім розміром частинок більше 1 мм ефект його дії як каталізатора знижується при графітуванні в процесі виготовлення катодного вуглецевого блока, і ефект зменшення швидкості ерозії катодного вуглецевого блока в алюмінієвому електролізері буде знижений. Спроби посилити ефект зменшення швидкості ерозії карбідом титану крупніше 1 мм є неекономічними, оскільки потрібно буде більше карбіду титану, ніж необхідне. Відповідно, переважним є менший середній розмір частинок карбіду титану. Однак в тому випадку, якщо середній розмір частинок карбіду титану становить менше 1 мкм, вартість карбіду титану буде дуже високою і неекономічною. Відповідно, переважний середній розмір частинок карбіду титану становить в інтервалі від 1 мкм до 1 мм. Більш переважний середній розмір частинок карбіду титану становить в інтервалі від 7 мкм до 50 мкм. Середній розмір частинок тут означає D50. Кількість карбіду титану, що додається (3-36 % по масі): ефект сприяння графітуванню Введення 3-36 % по масі карбіду титану в катодний вуглецевий блок сприяє графітуванню вуглецю завдяки каталітичній дії карбіду титану на графітування, і може бути одержаний катодний вуглецевий блок, що має низький питомий електричний опір. Більш того завдяки введенню карбіду титану температура графітування може бути знижена, необхідні для 3 UA 109656 C2 5 10 15 20 25 30 35 40 45 50 55 60 графітування витрати можуть бути знижені, а продуктивність - підвищена. У тому випадку, якщо вміст карбіду титану становить більше 36 % по масі, досягнення подальшого каталітичного ефекту стає ускладненим, при цьому також знижується пропорція домішування вуглецевого матеріалу, і тому можуть погіршитися термічні/механічні властивості катодного вуглецевого блока. Відповідно, пропорція домішування карбіду титану в катодному вуглецевому блоці у винаході за даною заявкою переважно становить від 3 до 36 % по масі. Далі, з урахуванням також економічної ефективності, такої як вартість сировини, переважна пропорція домішування карбіду титану становить від 3 до 10 % по масі, а більш переважна пропорція домішування карбіду титану становить від 3 до 5 % по масі. Кількість карбіду титану, що додається (3-36 % по масі): ефект зниження швидкості ерозії За рахунок введення 3-36 % по масі карбіду титану в катодний вуглецевий блок поліпшується змочуваність між катодним вуглецевим блоком і розплавом алюмінію при одержанні алюмінію. У спробі поліпшення змочуваності і реалізації більш тривалого терміну служби бажано вводити карбід титану в кількості, що становить 10 % по масі або більше відносно кількості катодного вуглецю. При введенні більше 36 % по масі карбіду титану досягнення подальшого ефекту зниження швидкості ерозії стає ускладненим, а також знижується пропорція домішування вуглецевого матеріалу, і тому можуть погіршитися термічні/механічні властивості катодного вуглецевого блока. Відповідно, пропорція домішування карбіду титану в катодному вуглецевому блоці у винаході за даною заявкою з точки зору ефекту зниження швидкості ерозії також переважно становить в інтервалі від 3 до 36 % по масі. Далі, з урахуванням істотного продовження терміну служби катодного вуглецевого блока, переважна пропорція домішування карбіду титану становить від 10 до 30 % по масі. Регулювання розміру частинок: пропорція карбіду титану в суміші вуглецевого вихідного матеріалу і карбіду титану в складі вихідних матеріалів з розміром частинок 1 мм або менше (5100 % по масі) У складі вихідних матеріалів з розміром частинок 1 мм або менше бажано, щоб розмір частинок був відрегульований таким чином, що пропорція карбіду титану в суміші вуглецевого вихідного матеріалу і карбіду титану становить 5-100 % по масі. Карбід титану з відносно тонкодисперсними частинками (розміром від 0,001 до 0,030 мм), нарівні з вуглецевим вихідним матеріалом з розміром частинок 1 мм або менше, оточує частинки вуглецевого вихідного матеріалу крупніше 1 мм в катодному вуглецевому блоці і складає мікроструктуру. Регулюючи пропорцію домішування карбіду титану в такій мікроструктурі на рівні від 5 до 100 % по масі, стає можливим поліпшити змочуваність розплавом алюмінію. Карбід титану з тонкодисперсними частинками є основним вихідним матеріалом, що утворює таку мікроструктуру. У тому випадку, якщо пропорція карбіду титану в суміші вуглецевого вихідного матеріалу і карбіду титану з розміром частинок 1 мм або менше становить менше 5 % по масі, змочуваність самої мікроструктури розплавом алюмінію не поліпшиться. Відповідно, у винаході за даною заявкою бажано регулювати розмір частинок таким чином, щоб пропорція карбіду титану в суміші вуглецевого вихідного матеріалу і карбіду титану в складі вихідних матеріалів з розміром частинок 1 мм або менше становила 5-100 % по масі. Далі, з урахуванням істотного продовження терміну служби катодного вуглецевого блока, ще більш переважним є регулювання розміру частинок таким чином, щоб пропорція карбіду титану в суміші вуглецевого вихідного матеріалу і карбіду титану в складі вихідних матеріалів з розміром частинок 1 мм або менше становила 20-55 % по масі. (2) Стадія перемішування та формування На стадії перемішування до суміші після стадії змішування додають органічне зв'язуюче і перемішують. Як таке органічне зв’язуюче можуть бути використані окремо або змішані разом одне або більше з кам’яновугільної смоли, кам'яновугільний дьоготь або полімеру і т. д., що звичайно використовується для одержання вуглецевого матеріалу. Спосіб перемішування конкретно не обмежений, і, наприклад, звичайно використовують місилку при температурі 120150 °C. Спосіб формування конкретно не обмежений, і можуть бути використані пресування видавлюванням або лиття під тиском, або вібраційне формування. Розмір і форма формованого виробу можуть бути визначені згідно з форматом використовуваного алюмінієвого електролізера. Для одержання задовільного формованого виробу зв'язуюче повинне добре перемішатися з вуглецевим вихідним матеріалом, забезпечувати рівномірне ущільнення і зробити можливим формування при відповідному тиску. Необхідно, щоб зв'язуюче також мало адгезійну здатність, оскільки формований виріб до випалювання повинен мати певну величину міцності. У тому випадку, якщо кількість такого зв'язуючого дуже мала, адгезія або ущільнення при формуванні буде недостатнім, а в тому випадку, якщо його кількість дуже велика, при випалюванні 4 UA 109656 C2 5 10 15 20 25 30 35 40 45 50 55 60 станеться деформація, і простір всередині мікроструктури також збільшиться. Оптимальна кількість використовуваного органічного зв'язуючого буде визначатися залежно від природи вихідного матеріалу і зв'язуючого, і звичайно пропорція у вищеописаній суміші придатним чином становить в інтервалі від 10 до 30 % по масі. (3) Стадія випалювання На стадії випалювання формований виріб після стадії перемішування та формування випалюють в неокислювальній атмосфері. Стадія випалювання призначена для карбонізації зв'язуючого і його об'єднання з вуглецевим вихідним матеріалом, при цьому достатній ступінь карбонізації забезпечить температура від 800 до 1300 °C. Відповідно, випалювання може відбуватися в неокислювальній атмосфері при температурі 800-1300 °C, при цьому неокислювальна атмосфера може бути створена в коксовому дрібняку, у вакуумній камері або в інертній атмосфері, такій як N2 або Ar. (4) Стадія графітування На стадії графітування випалений виріб графітують. Графітування здійснюють в графітувальній печі при температурі 2400-3000 °C. Графітувальна піч конкретно не обмежена, і типові печі включають електропечі непрямого нагрівання (піч Ачесона) і прямого нагрівання (піч LWG). Температура графітування (2400-3000 °C) Для забезпечення можливості графітування прожареного коксу, що є вихідним матеріалом, і виготовлення катодного вуглецевого блока з низьким питомим електричним опором і високою теплопровідністю потрібна температура графітування 2400 °C або більше. Така термодинамічна вимога, що супроводжує фазове перетворення. При температурі графітування менше 2400 °C графітування не станеться і не можна одержати катодний вуглецевий блок з низьким питомим електричним опором і високою теплопровідністю. При температурі графітування більше 3000 °C витрачається більше, ніж необхідно теплової або електричної енергії і прискорюється старіння графітувальної печі, що може привести до підвищення вартості. Відповідно, переважна температура графітування становить в інтервалі від 2400 до 3000 °C. Більш переважна температура графітування становить в інтервалі від 2600 до 3000 °C, а ще більш переважна температура графітування становить в інтервалі від 2800 до 3000 °C. Теплопровідність (115 Вт/(м·K) або вище Теплопровідність катодного вуглецевого блока, виготовленого вищеописаним способом виготовлення, переважно становить 115 Вт/(м·K) або більше. Більш переважно, теплопровідність становить 120 Вт/(м·K) або більше. Ще більш переважно, теплопровідність становить 130 Вт/(м·K) або більше. Значення питомого електричного опору (11 мкОм·м або менше) Значення питомого електричного опору катодного вуглецевого блока переважно становить 11 мкОм·м або менше. Більш переважно, значення питомого електричного опору становить 10 мкОм·м або менше, а ще більш переважно, значення питомого електричного опору становить 9 мкОм·м або менше. 2. Результат дії вуглецевого блока У вуглецевому блоці, виготовленому вищеописаним способом виготовлення, карбід титану діє як каталізатор під час графітування вуглецевого матеріалу. Використання вуглецевого матеріалу як основної сировини і забезпечення катодного вуглецевого блока, що містить доданий як каталізатор карбід титану з відповідним розміром зерен, можуть сприяти графітизації вуглецевого матеріалу під час графітування при високій температурі. У результаті може бути одержаний катодний вуглецевий блок, що має низький питомий електричний опір і високу теплопровідність, енергоефективність роботи алюмінієвого електролізера підвищується, а тепловий баланс алюмінієвого електролізера підтримується належним чином. Іншими словами, використовуючи такий вуглецевий матеріал як основну сировину і додаючи до нього карбід титану, стає можливо одержати катодний вуглецевий блок, що має низький питомий електричний опір і високу теплопровідність навіть при відносно низькій температурі графітування. Крім того, у вуглецевому блоці, виготовленому вищеописаним способом виготовлення, міститься карбід титану, легко змочуваний розплавом алюмінію, тому поверхня катодного вуглецевого блока легко покривається розплавом алюмінію. У результаті швидкість ерозії в алюмінієвому електролізері знижується. Оскільки ця швидкість електрохімічної ерозії залежить від швидкості утворення і розчинення Al4C3, то в тому випадку, якщо швидкість розчинення Al4C3 може бути знижена, може бути знижена і швидкість ерозії. Іншими словами, оскільки розчинність Al4C3 в розплаві алюмінію набагато нижча його розчинності в електролітній ванні, то в тому випадку, якщо Al4C3, що утворюється на поверхні катодного вуглецевого блока, 5 UA 109656 C2 5 10 15 20 25 30 35 40 45 50 55 знаходиться в контакті з розплавом алюмінію, швидкість його розчинення буде низькою, а якщо він знаходиться в контакті з електролітною ванною, швидкість його розчинення буде високою. Оскільки в реальному алюмінієвому електролізері катодний вуглецевий блок має більш високу змочуваність в електролітній ванні, ніж в розплаві алюмінію, електролітна ванна часто присутня на поверхні катодного вуглецевого блока. Іншими словами, Al4C3, що утворюється в реальному електролізері, піддається стану високої швидкості розчинення. За винятком недоліку, що полягає у високій швидкості електрохімічної ерозії, вуглецевий матеріал являє собою вихідний матеріал, чудовий по тепловим/електричним/механічним властивостям, хімічно стабільний і легко використовуваний як ресурс. При використанні такого вуглецевого матеріалу як основної сировини і додаванні до нього карбіду титану дані характеристики вуглецевого матеріалу можуть бути збережені при зниженні швидкості ерозії катодного вуглецевого блока під час роботи алюмінієвого електролізера. Згідно з даним винаходом, незважаючи на те, що витрачання катодного вуглецевого блока в результаті ерозії не може бути зведене до нуля, ефект зниження швидкості ерозії може стабільно підтримуватися, оскільки карбід титану диспергований у всьому катодному вуглецевому блоці. Приклади Далі даний винахід буде описаний детально з посиланням на приклади, однак він не обмежений наступними прикладами за умови, що вони не виходять за його рамки. Способи оцінки для порівняння кожної властивості наведені нижче. Способи оцінки (1) Питомий електричний опір катодного вуглецевого блока: відповідно до JIS R 7202-1979 методу подвійного моста Кельвіна ("Kelvin double bridge method"). (2) Теплопровідність катодного вуглецевого блока: згідно зі стандартом Японської Вуглецевої асоціації JCAS-19 методом Кольрауша ("Kohlrausch method"). (3) Швидкість ерозії катодного вуглецевого блока: Для визначення швидкості ерозії використовують метод випробування для оцінки зміни об'єму зразка після фактичного здійснення електролізу в сольовому розплаві в невеликому експериментальному пристрої. На фігурі 1 зображений пристрій для здійснення оцінного випробування на швидкість ерозії катодного вуглецевого блока. Цифрою 1 позначений графітовий тигель з розміщеною всередині нього розплавленою електролітною ванною 2, і в розплавлену електролітну ванну 2 в графітному тиглі 1 занурена випробовувана смужка 5, з’єднана з електропровідним стрижнем 3 на стороні катода через адаптер 4. Графітний тигель 1 підтримується зовнішньою стінкою 6, виготовленою з нержавіючої сталі, та із зовнішньою стінкою 6 з’єднаний електропровідний стрижень 7 на анодній стороні. У випробуванні для оцінки зміни об'єму зразка електроліз здійснювали при амперажі 80 А, використовуючи випробувану смужку як катод, а графітовий тигель 3 - як анод. Електроліз здійснювали протягом 48 годин, а потім зразок виймали і охолоджували. Швидкість ерозії визначали по зміні об'єму зразка до і після електролізу. Даний метод випробування відрізняється від звичайного алюмінієвого електролізера тим, що катод підвішений в електролітній ванні, так що зразок дуже легко приводиться в контакт електролітної ванни і піддається впливу дуже важких умов як катодний вуглецевий блок, тому швидкість ерозії буде вище швидкості ерозії в реальному алюмінієвому електролізері. Порівняння першої властивості (порівняння кількості карбіду титану, що додається) Приклади 1-7 і порівняльні приклади 1-3 У прикладах 1-7 і порівняльних прикладах 1-3 для порівняння першої властивості кількість карбіду титану, що додається при змішуванні з вуглецевим вихідним матеріалом для одержання катодних вуглецевих блоків, варіювали і порівнювали властивості вуглецевих блоків з різними вмістами карбіду титану. Конкретні дані вказаних параметрів наведені в таблиці 1. Змішували прожарений пековий кокс і штучний графіт і використовували як вуглецевий вихідний матеріал, що застосовується при такому порівнянні властивостей. У прикладах 1-7 і порівняльних прикладах 1-3 кам’яновугільний пек в кількості 19 % відносно загальної кількості вуглецевого вихідного матеріалу і карбіду титану додавали як органічне зв’язуюче відповідно до складу, вказаного в таблиці 1, перемішували, формували в прес-формі при тиску формування 20 МПа, одержуючи формований виріб з розмірами приблизно 110×65×230 мм. Потім цей формований виріб закладали в коксовий дрібняк, випалювали в неокислювальній атмосфері при температурі 1000 °C і графітували при 2800 °C в графітувальній електропечі непрямого нагрівання (піч Ачесона). Результати по питомому електричному опору, теплопровідності і випробуванню на ерозію одержаного катодного вуглецевого блока також наведені в таблиці 1. 60 6 UA 109656 C2 Таблиця 1 Результати по питомому електричному опору, теплопровідності та випробуванню на ерозію в прикладах 1-7 та порівняльних прикладах 1-3 Порівняльний приклад 1 2 3 4 5 6 7 1 2 3 51 51 51 51 51 45 45 51 51 39 Вуглецевий вихідний Більше 1 мм матеріал (% по масі) 1 мм або менше 46 44 39 34 29 49 43 49 47 55 TiC 7 мкм 3 5 10 15 20 2 від 105 мкм до 1 мм 6 12 від 1 до 3 мм 6 Підсумок вихідних матеріалів 100 100 100 100 100 100 100 100 100 100 Пропорція карбіду титану у вихідному матеріалі з розміром частинок 1 мм або 6 10 20 31 41 11 22 0 4 0 менше (% по масі) Питомий електричний опір (мкОм·м) 10 10 9 7 7 9 7 12 13 10 Теплопровідність(Вт/(м×K)) 130 131 141 138 140 117 145 105 110 93 3 Швидкість ерозії (см /год) 0,26 0,27 0,22 0,18 0,19 0,24 0,26 0,37 0,29 0,29 Приклад 5 10 15 20 25 30 35 40 Як випливає з таблиці 1, питомий електричний опір і теплопровідність в порівняльному прикладі 1, який не містив карбіду титану, і порівняльному прикладі 2 із вмістом карбіду титану 2 % є схожими. І, навпаки, в прикладах 1-7 питомий електричний опір нижчий, а теплопровідність вище в міру підвищення вмісту карбіду титану, надаючи чудові електричні/теплові властивості. У прикладах 1-7 швидкість ерозії також знижується в міру підвищення вмісту карбіду титану (пропорція домішування карбіду титану в складі вихідних матеріалів з розміром частинок 1 мм або менше), демонструючи чудовий опір ерозії. Швидкість ерозії також істотно знижена в прикладі 11 із вмістом карбіду титану 36 % (пропорція домішування карбіду титану в складі вихідних матеріалів з розміром частинок 1 мм або менше становить 55 %), в порівнянні з другою описаною нижче властивістю. Навпаки, зниження питомого електричного опору і підвищення теплопровідності є недостатніми, а швидкість ерозії також недостатньо знижується в порівняльному прикладі 2 із вмістом карбіду титану 2 % (пропорція домішування карбіду титану в складі вихідних матеріалів з розміром частинок 1 мм або менше становить 4 %). У порівняльному прикладі 3 швидкість ерозії знижується недостатньо, оскільки розмір частинок карбіду титану, що використовується, становить 1 мм або більше. Отже, в результаті додавання до вуглецевого вихідного матеріалу карбіду титану в кількості 3-36 % по масі може бути одержаний катодний вуглецевий блок, що має знижену швидкість ерозії і чудовий опір ерозії, а також може бути забезпечений спосіб його одержання. Порівняння другої властивості (порівняння пропорції домішування карбіду титану в складі вихідних матеріалів з розміром частинок 1 мм або менше) Приклади 8-11 і порівняльний приклад 4 У прикладах 8-11 і порівняльному прикладі 4 для порівняння другої властивості пропорцію домішування карбіду титану в складі вихідних матеріалів з розміром частинок 1 мм або менше варіювали для одержання катодних вуглецевих блоків і порівнювали властивості катодних вуглецевих блоків з різними пропорціями змішування. Конкретні дані вказаних прикладів наведені в таблиці 2. У прикладі 8 і порівняльному прикладі 4 використовували прожарений нафтовий кокс і штучний графіт, а в прикладах 9-11 використовували прожарений пековий кокс і штучний графіт як вуглецевий вихідний матеріал, що використовується при даному порівнянні властивостей. У прикладах 8-11 і порівняльному прикладі 4 для порівняння другої властивості кам'яновугільний пек в кількості від 17 до 20 % відносно загальної кількості вуглецевого вихідного матеріалу і карбіду титану додавали як органічне зв’язуюче відповідно до складу, вказаного в таблиці 2, перемішували і відливали під тиском так, щоб одержати формований виріб з розмірами приблизно 700×600×3600 мм. Потім цей формований виріб випалювали в неокислювальній атмосфері при температурі 1250 °C в випалювальній печі безперервної дії типу "Рідхамер" (Riedhammer), графітували при 2800 °C в графітувальній електропечі непрямого нагрівання (піч Ачесона); результати випробування на ерозію одержаного катодного вуглецевого блока також наведені в таблиці 2. 7 UA 109656 C2 Таблиця 2 Результати випробування на ерозію в прикладах 8-11 та порівняльному прикладі 4 8 45 49 6 100 9 40 48 12 100 10 40 36 24 100 11 35 29 36 100 Порівняльний приклад 4 45 55 100 11 20 40 55 0 0,25 0,23 0,12 0,09 0,37 Приклад Вуглецевий вихідний Більше 1 мм матеріал (% по масі) 1 мм або менше TiC 7 мкм Підсумок вихідних матеріалів Пропорція карбіду титану у вихідному матеріалі з розміром частинок 1 мм або менше (% по масі) 3 Швидкість ерозії (см /год) 5 10 15 20 25 30 35 40 Як видно з таблиці 2, швидкість ерозії в порівняльному прикладі 4, який не містив карбіду титану, висока. І, навпаки, в прикладах 8-11, де пропорція карбіду титану в складі вихідних матеріалів з розміром частинок 1 мм або менша становить від 11 до 55 %, швидкість ерозії знижується при підвищенні вмісту карбіду титану (пропорція домішування карбіду титану в складі вихідних матеріалів з розміром частинок 1 мм або менше), демонструючи чудовий опір ерозії. За результатами з таблиць 1 і 2 може бути побудований графік, показаний на фігурі 2. Фігура 2 являє собою графік, що показує взаємозв'язок між пропорцією карбіду титану в суміші вуглецевого вихідного матеріалу і карбіду титану в складі вихідних матеріалів з розміром частинок 1 мм або менше і швидкістю ерозії. З фігури 2 видно, що швидкість ерозії знижується при збільшенні пропорції карбіду титану (%) в складі вихідних матеріалів з розміром частинок 1 мм або менше. Іншими словами, ефект зниження швидкості ерозії виявляється в достатній мірі тоді, коли пропорція карбіду титану становить 5 % або більше, і очевидно, що ефект зниження швидкості ерозії може бути подібним же чином одержаний і далі в тому випадку, коли пропорція карбіду титану становить 55 % або більше. У тому випадку, якщо пропорція карбіду титану в суміші вуглецевого вихідного матеріалу і карбіду титану з розміром частинок 1 мм або менше становить менше 5 % по масі, змочуваність самої мікроструктури розплавом алюмінію не поліпшується, тому ефект зниження швидкості ерозії не може бути виявлений в достатній мірі. Отже, при забезпеченні пропорції карбіду титану від 5 до 100 % в складі вихідних матеріалів з розміром частинок 1 мм або менше може бути одержаний катодний вуглецевий блок, що має знижену швидкість ерозії і чудовий опір ерозії, а також забезпечений спосіб його одержання. Порівняння третьої властивості (порівняння температури графітування) Для порівняння третьої властивості температуру процесу на стадії графітування варіювали, одержуючи катодні вуглецеві блоки як приклади 12-14 і порівняльні приклади 5-11, і порівнювали властивості вуглецевих блоків, одержаних при різних температурах графітування. Конкретні дані вказаних прикладів наведені в таблиці 3. Використовували прожарений пековий кокс як вуглецевий вихідний матеріал, що застосовується при такому порівнянні властивостей. У прикладах 12-14 і порівняльних прикладах 5-11 одержували катодні вуглецеві блоки, що мають різні вмісти карбіду титану, по описаній нижче виробничій методиці. Для здійснення такої виробничої методики кам’яновугільний пек в кількості 18 % відносно загальної кількості вуглецевого вихідного матеріалу і карбіду титану додавали як органічне зв’язуюче відповідно до складу, вказаного в таблиці 3, перемішували, формували в прес-формі при тиску формування 20 МПа, одержуючи формований виріб з розмірами приблизно 100φ×130 мм. Потім цей формований виріб закладали в коксовий дрібняк, випалювали в неокислювальній атмосфері при температурі 1000 °C і графітували в графітувальній електропечі непрямого нагрівання (піч Ачесона) при різних температурах. Результати вимірювання питомого електричного опору одержаного катодного вуглецевого блока наведені в таблиці 3. Крім того, фігура 3 являє собою графік, що показує взаємозв’язок між температурою процесу і питомим електричним опором в тому випадку, коли вміст карбіду титану в катодному вуглеці становить 0 % і 15 %. 8 UA 109656 C2 Таблиця 3 Результати по питомому електричному опору в прикладах 12-14 та порівняльних прикладах 5-11 Вуглецевий Більше 1 мм вихідний матеріал (% по 1 мм або менше масі) TiC 7 мкм Підсумок вихідних матеріалів Температура графітування (°С) Питомий електричний опір (мкОм·м) 5 10 15 20 12 85 Приклад 13 14 85 85 Порівняльний приклад 7 8 9 10 5 6 100 100 100 100 100 85 11 85 15 15 15 15 15 100 100 100 100 100 100 100 100 100 100 2500 2700 2900 2100 2300 2500 2700 2900 2100 2300 11 8 5 29 19 14 12 11 32 20 З таблиці 3 і фігури 3 можна бачити, що в порівняльних прикладах 5-9 без додавання карбіду титану і прикладах 12-14 з 15 % по масі доданого карбіду титану каталітична дія карбіду титану виявляється при температурі графітування, що становить більше 2400 °C. Крім того, порівнюючи приклади 12-14 з порівняльними прикладами 7-9, можна побачити, що в тому випадку, коли температура графітування становить більше 2400 °C, зниження питомого електричного опору підвищується порівняно з відсутністю карбіду титану. Отже, можна зробити висновок, що температура графітування катодного вуглецевого блока на рівні 2400 °C або більше дозволяє графітувати прожарений кокс, що являє собою вихідний матеріал, і знижує питомий електричний опір. Крім того, при температурі графітування більше 3000 °C витрачається більше, ніж необхідна кількість теплової або електричної енергії, і при цьому відбудеться старіння графітувальної печі, що може привести до збільшення витрат. Відповідно, додавання карбіду титану і використання температури графітування 2400-3000 °C забезпечують одержання катодного вуглецевого блока з низьким питомим електричним опором і високою теплопровідністю, а також способу його одержання. Пояснення символів 1 … графітовий тигель 2 … електролітна ванна 3 … катодний електропровідний стрижень 4 … адаптер 5 … випробовувана смужка 6 … зовнішня стінка бака електролізу 7 … анодний електропровідний стрижень. 25 ФОРМУЛА ВИНАХОДУ 30 35 40 45 1. Катодний вуглецевий блок для одержання алюмінію в електролізері, який виготовлений зі сформованої суміші, яка включає 64-97 мас. % вихідного вуглецевого матеріалу, що містить прожарений кокс, графіт або їх суміш і 3-36 мас. % карбіду титану, причому вказана суміш складається з частинок з розміром більше 1 мм і частинок з розміром 1 мм або менше, і склад вихідних матеріалів з частинок з розміром 1 мм або менше містить 5-100 мас. % карбіду титану. 2. Катодний вуглецевий блок за п. 1, який відрізняється тим, що середній розмір частинок згаданого карбіду титану становить 1 мм або менше. 3. Катодний вуглецевий блок за п. 1 або 2, який відрізняється тим, що коефіцієнт теплопровідності становить 115 Вт/(м•K) або більше. 4. Катодний вуглецевий блок за будь-яким з пп. 1-3, який відрізняється тим, що значення його питомого електричного опору становить 11 мкОм•м або менше. 5. Спосіб виготовлення катодного вуглецевого блока для одержання алюмінію в електролізері, за яким у склад суміші компонентів домішують органічне зв'язуюче, причому вказана суміш містить 64-97 мас. % вихідного вуглецевого матеріалу, що включає прожарений кокс, графіт або їх суміш, а також 3-36 мас. % карбіду титану, при цьому розмір частинок суміші регулюють так, що карбід титану становить 5-100 мас. % вмісту вихідних матеріалів з частинок з розміром 1 мм або менше, вказану суміш з органічним зв'язуючим перемішують, формують, випалюють в неокиснювальній атмосфері, а потім графітують, одержуючи вуглецевий блок. 9 UA 109656 C2 6. Спосіб за п. 5, який відрізняється тим, що середній розмір частинок згаданого карбіду титану становить 1 мм або менше. 7. Спосіб за п. 5 або 6, який відрізняється тим, що температура згаданого графітування становить 2400-3000 °C. 10 UA 109656 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюCathode carbon block for aluminum smelting purposes, and process for production thereof

Автори англійськоюToda, Shinjiro, Ishikawa, Akifumi

Автори російськоюТода Синдзиро, Исикава Акифуми

МПК / Мітки

МПК: C04B 35/52, C25C 3/08, C01B 31/04, C01B 31/30

Мітки: вуглецевий, виготовлення, електролізері, катодний, спосіб, алюмінію, блок, одержання

Код посилання

<a href="https://ua.patents.su/13-109656-katodnijj-vuglecevijj-blok-dlya-oderzhannya-alyuminiyu-v-elektrolizeri-i-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Катодний вуглецевий блок для одержання алюмінію в електролізері і спосіб його виготовлення</a>

Попередній патент: Інтравагінальне кільце, що містить анастрозол і левоноргестрел, для лікування ендометріозу

Наступний патент: Селективне каталітичне відновлення шляхом електролізу сечовини

Випадковий патент: Мийний засіб для очищення металевої поверхні від мастил з високими адгезійними властивостями