Спосіб монтажу підсилюючої муфти на дефектний стик діючого трубопроводу

Номер патенту: 36426

Опубліковано: 17.02.2003

Автори: Педько Борис Іванович, Розгонюк Василь Васильович, Сидор Михайло Дмитрович, Дрогомирецький Михайло Миколайович, Коломєєв Валентин Миколайович, Бут Віктор Степанович, Ковалів Євстахій Осипович

Формула / Реферат

1. Спосіб монтажу підсилюючої муфти на дефектний стик діючого трубопроводу, який включає установку технологічних кілець, які приварюють до трубопроводу з частковим проплавленням його стінки, і розрізної муфти, виготовленої із двох частин і розміщеної на кільцях, заповнення порожнини між трубою і муфтою газонепроникною самотвердіючою масою, який відрізняється тим, що з двох сторін дефектного стику трубопроводу встановлюють по два технологічних кільця із зазором між ними, а розрізну муфту збирають на технологічних кільцях і приварюють до них кутовими швами, що розташовані від зовнішніх торців кілець на відстані 0,3-0,5 товщини стінки кілець.

2. Спосіб за п. 1, який відрізняється тим, що розрізну муфту виготовляють із добре зварюваної сталі меншої міцності, ніж метал трубопроводу, товщина якої дорівнює ![]() , де t1 - товщина стінки труби, К - співвідношення границь міцності металу труби і муфти.

, де t1 - товщина стінки труби, К - співвідношення границь міцності металу труби і муфти.

3. Спосіб за п. 1, який відрізняється тим, що товщину стінки технологічних кілець вибирають рівною 0,5-1,0 товщини стінки труби.

Текст

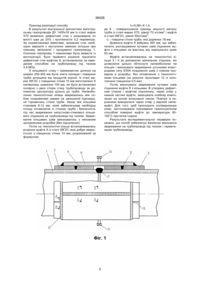

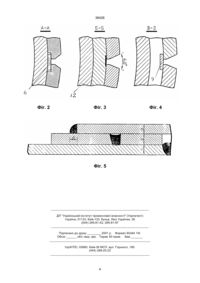

1. Спосіб монтажу підсилюючої муфти на дефектний стик діючого трубопроводу, який включає установку технологічних кілець, які приварюють до трубопроводу з частковим проплавленням його стінки, і розрізної муфти, виготовленої із двох частин і розміщеної на кільцях, заповнення порожнини між трубою і муфтою газонепроникливою 36426 стиком, оскільки перевищення шва перешкоджає щільному приляганню муфти до труби. Крім того, міжшаровий просвіт не дозволяє ефективно розвантажувати стінку труби при підвищенні внутрішнього тиску і сприяє розвитку корозійних процесів в міжтрубній порожнині, В основу винаходу поставлена задача розробити такий спосіб монтажу підсилюючої муфти на дефектні стики трубопроводу за допомогою нової послідовності технологічних операцій, який забезпечить безпечні умови зварювання і надійну герметизацію міжтрубного простору, а також сумісне і рівномірне навантаження муфти трубопроводу. Ця задача вирішується тим, що у відомому способі монтажу посилюючої муфти на трубопроводі, який включає встановлення технологічних кілець, які приварюють до трубопроводу, з частковим проплавленням його стінки, і розрізної муфти, виконаної із двох частин, розташованих на кільцях, заповнення порожнини між трубою і муфтою газонепроникливою самотвердіючою масою, з двох сторін дефектного стику трубопроводу встановлюють по два технологічних кільця із зазором між ними. Розрізну муфту збирають на технологічних кільцях і приварюють до них кутовими швами, розташованими від зовнішніх торців кілець на відстані (0,3-0,5) товщин стінки кілець, при цьому самотвердіючу масу подають в порожнину, утворену дефектним стиком і муфтою. Розрізну муфту виготовляють із добре зварюваної сталі меншої міцності ніж метал трубопроводу, товщина листа якої дорівнює 0,56t1·К, де t1 товщина стінки труби, К- співвідношення границь міцності металу труби і муфти. Товщину стінки технологічних кілець вибирають рівною (0,5-1,0) товщини стінки труби. Спосіб пояснюється кресленнями. На фіг. 1 показано трубопровід у з'єднанні з конструктивними елементами. На фіг. 2 - розріз АА фіг. 1. На фіг. З - розріз Б-Б фіг. 1. На фіг. 4 розріз В-В фіг. 1. На фіг. 5 показані зварні з'єднання технологічних елементів на трубі. За результатами внутрішньотрубної діагностики виявляється монтажний стик трубопроводу з недопустимими за нормативними вимогами дефектами. Дефектний стик і примикаючі до нього ділянки трубопроводу 1 шириною 250-300 мм зачищають від ізоляційного покриття, іржі і бруду. З двох сторін стику 2 щільно встановлюють по два технологічних кільця 3 і 4 з визначеним зазором (0,4-0,6) t1 між ними. Товщина стінки технологічних кілець 3 вибирається із умови t2=(0,5-1,0) t1, яка забезпечує потрібний опір зрізу кільцевих швів при мінімальній витраті металу на технологічні кільця, де t1 - товщина стінки трубопроводу. При цьому, якщо t1£12 мм, приймається максимальне граничне значення коефіцієнта, в іншому випадку (t1>12 мм) - мінімальне. Мінімальна ширина кілець повинна бути не менше 100 мм (за вимогами СніП і ВСН до взаємного розміщення несних зварних з'єднань). Кожне кільце 4 складається із двох частин, які зварюються між собою поздовжніми швами 5 на залишкових металевих підкладках 6, не торкаючись стінки трубопроводу 1. Після чого виконують зварювання кільцевих напустково-стикових з'єд нань 7 з регулюванням глибини проплавлення стінки трубопроводу 1, для чого на краю технологічних кілець виконують зрізи під кутом 10-15° і встановлюють зазор між ними, рівний (0,4-0,6) t1 (товщина стінки трубопроводу), але не менше 6 мм. Далі в заводських умовах виготовляють розрізну муфту 8 методом вальцювання оболонки із листа добре зварюваної сталі із внутрішнім діаметром, рівним зовнішньому діаметру технологічних кілець, і подальшим розрізанням її на дві частини продовж твірної. Товщина стінки розрізної муфти 8 вибирається за умов компенсації зниження міцності монтажного зварного стику трубопроводу, викликаного такими дефектами: непровари у шві до 20% його висоти, значна протяжність пор і шлакових вкраплень по периметру шва. Приймаючи як крайній випадок ослаблення стику на 20% і вводячи коефіцієнт запасу міцності - 2, необхідно компенсувати умовне зменшення товщини стінки труби на 40%. Таким чином, товщина стінки муфти повинна дорівнювати t3=0,4t1·К, де К - співвідношення границь міцності металу труби і муфти. Враховуючи, що поздовжні напруги, які діють в трубопроводі, повинні передаватися на розрізну муфту 8 через кутові шви (розрахунковий переріз яких проходить по бісектральній площині), необхідно розраховану товщину стінки муфти (t3) збільшити в 1,4 рази. В кінцевому вигляді t3=0,4t1·К·1,4=0,56t1·К Довжина розрізної муфти 8 вибирається таким чином, щоб торці її були розташовані від крайок технологічних кілець на відстані (0,3-0,5)t2. При цьому забезпечується демпфіруючий ефект і сприятливий розподіл напруг в місцях переходу від більш жорсткої дільниці (посиленого кільцями і муфтою) до менш жорсткої (трубопроводу) при циклічному характері навантаження внутрішнім тиском. Крім того, розміщення у цих місцях кутових швів 13 дозволяє підвищити ступінь обтискання технологічних кілець 3 на трубопроводі за рахунок усадки металу швів, що позитивно позначається на демпфіруючому ефекті виступаючої гільзи технологічного кільця 3 і опору зрізу напустково-стикового з'єднання 12 при дії розтягуючих поздовжніх напруг в трубопроводі. Розрізну муфту 8 встановлюють на технологічні кільця 3 і 4 і зварюють поздовжніми швами з повним проваром. Ділянку поздовжнього шва, розміщеного над стиком трубопроводу, виконують на залишковій металічній підкладці 9 товщиною 2-3 мм. Після цього зварюють муфту 8 з технологічними кільцями 3 кутовими швами 10. З метою попередження корозії в утворену міжтрубну порожнину закачують клейову композицію через штуцер 11, розміщений в нижній частині муфти. Штуцер 11 у верхній частині муфти необхідний тільки для манометра, якщо необхідно створити якийсь тиск в указаній порожнині. В іншому разі у цьому місці висвердлюється просто отвір для виходу повітря при заповненні клейової композиції. Розрізну муфту 8 зварюють поздовжніми швами з використанням теплоізолюючої прокладки 12 із склотканини. Після заповнення порожнини, не очікуючи повної полімеризації клею, виконують локальне підігрівання муфти навколо штуцера до 80-100°С і зрізають його механічним способом. 2 36426 Приклад реалізації способу В результаті внутрішньої діагностики магістральних газопроводів ДУ 1400х18 мм із сталі марки Х70 виявлено дефектний стик з непроваром по висоті шва до 20% і протяжністю 0,2 периметра. За нормативними вимогами, вказаний стик необхідно вирізати з наступною заміною котушки при повному звільненні і продуванні газопроводу 1. Оскільки газопровід 1 неможливо було вивести із експлуатації, було прийнято рішення підсилити дефектний стик муфтою 8, встановленою за наведеним способом на трубопроводі під тиском 3,9 МПа. З кільцевого стику і примикаючих ділянок на ширині 250-300 мм була знята ізоляція і поверхня труби зачищена від продуктів корозії. Із сталі марки 09Г2С з товщиною стінки 10 мм виготовлено 8 напівкілець шириною 100 мм, які були встановлені попарно з двох сторін стику трубопроводу за допомогою центратора щільно до труби. Напівоболонки технологічних кілець зварювались між собою поздовжніми швами на залишеній підкладці, не торкаючись стінки труби. Зазор між кільцями становив 8-12 мм, який забезпечував необхідну площу сплавлення зі стінкою труби і безпечність під час зварювання напустково-стикового кільцевого з'єднання на трубопроводі під тиском. Зварювання кільцевих швів виконувалось з неповним заповненням розробки (без підсилення). Потім на технологічні кільця встановлювалась розрізна муфта 8 із сталі 09Г2С (яка добре зварюється) з товщиною стінки 14 мм, розрахованій за формулою: t3=0,56t1·К·1,4, де К - співвідношення границь міцності металу труби із сталі марки Х70, рівної 70 кгс/мм2 і муфти із сталі 09Г2С, рівної 50кгс/мм2; t1 - товщина стінки труби, яка дорівнює 18 мм. Довжина муфти 8 вибрана 360 мм, що забезпечило розташування кутових швів з'єднання муфти з кільцями на відстань від зовнішнього краю 50 мм. Муфта встановлювалась на технологічні кільця 3 і 4 за допомогою кріпильних з'єднань, які дозволили щільно обтиснути напівоболонки на кільцях і виконувати зварювання штучними електродами типу Е50А поздовжніх швів з повним проваром в розробці, без сплавлення з технологічними кільцями (за рахунок прокладки 12 із склотканини товщиною 0,5 мм). Потім виконували зварювання кутових швів з'єднання муфти 8 з кільцями. В утворену дефектним стиком і муфтою порожнину, через отвір у нижній частині муфти, закачували клейову композицію на основі епоксидної смоли. Повітря із порожнини виводилося через отвір у верхній напівмуфті. Для того, щоб прискорити полімеризацію клею, застосовували підігрівання газополум'яним способом поверхні муфти до температури 80100°С протягом години. Результати експериментальної перевірки показали, що спосіб забезпечує безпечне виконання зварювання на трубопроводі під тиском і герметизацію трубопроводу. Фіг. 1 3 36426 Фіг. 2 Фіг. 3 Фіг. 4 Фіг. 5 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of mounting of reinforcing socket on the defective joint of a functioning pipe

Автори англійськоюKolomeev Valentyn Mykolaiovych, Rozhoniuk Vasyl Vasyliovych, But Viktor Stepanovych, Drohomyretskyi Mykhailo Mykolaiovych, Ped'ko Borys Ivanovych, Kovaliv Yevstakhii Osypovych, Sydor Mykhailo Dmytrovych

Назва патенту російськоюСпособ монтажа усиливающей муфты на дефектный стык действующего трубопровода

Автори російськоюКоломеев Валентин Николаевич, Розгонюк Василий Васильевич, Бут Виктор Степанович, Дрогомирецкий Михаил Николаевич, Педько Борис Иванович, Ковалив Евстахий Иосифович, Сидор Михаил Дмитриевич

МПК / Мітки

МПК: F16L 13/00, B23K 31/02

Мітки: муфти, дефектний, трубопроводу, стик, спосіб, монтажу, діючого, підсилюючої

Код посилання

<a href="https://ua.patents.su/4-36426-sposib-montazhu-pidsilyuyucho-mufti-na-defektnijj-stik-diyuchogo-truboprovodu.html" target="_blank" rel="follow" title="База патентів України">Спосіб монтажу підсилюючої муфти на дефектний стик діючого трубопроводу</a>

Попередній патент: Спосіб виготовлення гнутих бджолиних стільникових секційних рамок і пристрій для його здійснення

Наступний патент: Генератор імпульсів тиску

Випадковий патент: Установка для переробки м'ясо-кісткових відходів харчових виробництв у кормове білкове борошно