Металургійний комплекс

Номер патенту: 111876

Опубліковано: 25.11.2016

Автори: Сталінський Дмитро Віталійович, Павленко Олександр Анатолійович, Кузнецова Людмила Миколаївна, Козін Олександр Євгенович, Тищенко Олександр Олексійович

Формула / Реферат

Металургійний комплекс, що включає цех розділення повітря, компресорну станцію стисненого повітря, гараж розморожування, відділення сипких матеріалів і феросплавів, вапняно-випалювальний цех, систему подачі металобрухту, систему транспортування шихтових матеріалів, проліт позапічної обробки сталі, вакууматор, роздавальний проліт з поворотними стендами машини безперервного лиття заготовок (МБЛЗ), хімводоочистку зі складом соляної кислоти та оборотними циклами об'єктів комплексу, систему газовидалення і газоочищення, який відрізняється тим, що до комплексу включені конвертерний цех з відділенням переливання чавуну, завантажувальний проліт з відділенням десульфурації чавуну у складі двох установок десульфурації, конвертерний проліт з двома конвертерами, проліт позапічної обробки сталі з двома двопозиційними установками "піч-ківш" та роздавальний проліт з вакууматором, при цьому конвертери в конвертерному прольоті розташовані по обидва боки від спільного завантажувального прольоту навпроти шлакової естакади, кожен конвертер обладнаний розміщеними на пересувній платформі робочою фурмою і резервною фурмою для продувки киснем зверху та розташованим в днищі конвертера пристроєм вдування інертного газу, кожен конвертер обладнаний установкою фурма-зонд для керування процесом і пневматичним шлаковим стопором з системою раннього розпізнавання шлаку для мінімізації потрапляння шлаку з конвертера в сталерозливний ківш в процесі випускання сталі, крім того, комплекс обладнаний міксеровозом з міксеровозним ковшем і чавуновозом з чавунозаливним ковшем, який обладнаний системою для донної продувки інертним газом для прискорення процесу видалення шлаку, при цьому чавуновоз встановлений на рейковому шляху відділення переливання чавуну з можливістю розміщення чавунозаливного ковша безпосередньо під горловиною міксеровозного ковша, що встановлений на міксеровозі, який розташований на сусідньому рейковому шляху, стендом-кантувачем чавунозаливного ковша для видалення шлаку, естакадою для подачі чавунозаливного ковша в завантажувальний проліт у відділенні десульфурації, в якому камера десульфурації чавуну виконана у вигляді бетонної огороджувальної конструкції для повного екранування чавунозаливного ковша, встановленого на стенді-кантувачі, при цьому у верхній частині камери десульфурації встановлена система інжекції і фурма для вимірювання температури та відбирання проб, а на верхній кромці камери десульфурації встановлений футерований рухомий зонт для уловлювання викидів з чавунозаливного ковша під час десульфурації і видалення шлаку, ще комплекс обладнаний системою комбінованого завалювання скрапу та чавуну в кожен конвертер, системою механізованої подачі сипких матеріалів і феросплавів в кожен конвертер, системою механізованої подачі сипких матеріалів і феросплавів в сталерозливний ківш, системою механізованої подачі сипких матеріалів і феросплавів в установки "піч-ківш", системою контролю рівня ванни в конвертері по ходу продувки, системою контролю температури та хімічного складу металу на ділянці десульфурації чавуну і в конвертері, групами бункерів, одна з яких призначена для подачі матеріалів в конвертери, а друга група бункерів призначена для подачі сипких матеріалів і феросплавів в установки "піч-ківш" та в сталерозливні ковші, при цьому кожна група бункерів розміщена в одну лінію, але на різних рівнях, причому перша група бункерів розміщена на більш високому рівні, і вказані групи бункерів на відповідних різних рівнях з'єднані системою з двох ліній стрічкових конвеєрів з відділенням сипких матеріалів і феросплавів, а також з вапняно-випалювальним цехом, при цьому перша група конвеєрів обладнана розвантажувальним візком, а друга група конвеєрів обладнана реверсивними пересувними конвеєрами, а засоби подачі матеріалів в конвертер з бункерів розташовані по обидва боки кожного конвертера та обладнані вібраційними живильниками, вагами-дозаторами та жолобами, крім того, в кожному бункері встановлені покажчики верхнього та нижнього рівнів матеріалу, які електрично з'єднані з пультом керування, що електрично з'єднаний з відповідним завантажувальним конвеєром, а група бункерів для вакууматора, яка розташована в роздавальному прольоті, з'єднана з відділенням сипких матеріалів і феросплавів системою доставки саморозвантажувальних контейнерів, ще комплекс обладнаний дворівневою автоматизованою системою керування технологічним процесом, що забезпечує отримання заданих параметрів вмісту вуглецю і температури металу в кінці продувки, системою контролю рівня ванни в конвертері, пароакумуляторною установкою, яка на вході з'єднана паропроводом з барабаном-сепаратором охолоджувача конвертерних газів, а на виході з'єднана паропроводом через сепаратори краплинної вологи з пароежекторними насосами вакууматора, трьома контейнерними експрес-лабораторіями, одна з яких встановлена в конвертерному прольоті між конвертерами для обробки проб з конвертерів і установок десульфурації, друга експрес-лабораторія встановлена в прольоті позапічної обробки сталі для обробки проб з установок "піч-ківш", а третя експрес-лабораторія встановлена в роздавальному прольоті для обробки проб з МБЛЗ і з вакууматора, а система очищення газів, що відходять від конвертера, включає котел-охолоджувач конвертерних газів, скрубер повного випаровування, електрофільтр, вентиляторну станцію, факельну свічку, що обладнана на виході в атмосферу допалювальним пристроєм, крім того, комплекс обладнаний системою збирання і підготовки до використання конвертерного газу, яка включає трубопроводи конвертерного газу, димососи, перекидні клапани, газгольдер, бустерні нагнітачі, установку доочищення конвертерного газу та установку охолодження конвертерного газу.

Текст

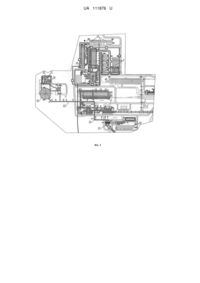

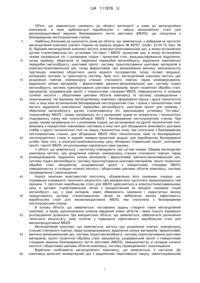

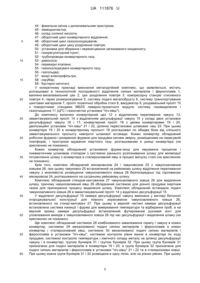

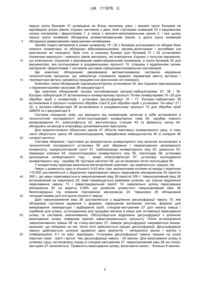

Реферат: Металургійний комплекс включає цех розділення повітря, компресорну станцію стисненого повітря, гараж розморожування, відділення сипких матеріалів і феросплавів, вапняновипалювальний цех, систему подачі металобрухту, систему транспортування шихтових матеріалів, проліт позапічної обробки сталі, вакууматор, роздавальний проліт з поворотними стендами машини безперервного лиття заготовок (МБЛЗ), хімводоочистку зі складом соляної кислоти та оборотними циклами об'єктів комплексу, систему газовидалення і газоочищення. До комплексу включені конвертерний цех з відділенням переливання чавуну, завантажувальний проліт з відділенням десульфурації чавуну у складі двох установок десульфурації, конвертерний проліт з двома конвертерами, проліт позапічної обробки сталі з двома двопозиційними установками "піч-ківш" та роздавальний проліт з вакууматором. Конвертери в конвертерному прольоті розташовані по обидва боки від спільного завантажувального прольоту навпроти шлакової естакади. Кожен конвертер обладнаний розміщеними на пересувній платформі робочою фурмою і резервною фурмою для продувки киснем зверху та розташованим в днищі конвертера пристроєм вдування інертного газу. Кожен конвертер обладнаний установкою фурма-зонд для керування процесом і пневматичним шлаковим стопором з системою раннього розпізнавання шлаку для мінімізації потрапляння шлаку з конвертера в сталерозливний ківш в процесі випускання сталі. Комплекс обладнаний міксеровозом з міксеровозним ковшем і чавуновозом з чавунозаливним ковшем, який обладнаний системою для донної продувки інертним газом для прискорення процесу видалення шлаку. UA 111876 U (12) UA 111876 U UA 111876 U 5 10 15 20 25 30 35 40 45 50 55 60 Об'єкт, що заявляється, належить до області металургії, а саме до металургійних комплексів, в яких здійснюється виробництво з чавуну високоякісної сталі для високопродуктивної машини безперервного лиття заготовок (МБЛЗ), що сполучена з безперервним листопрокатним станом. Найбільш близьким за сукупністю ознак до об'єкта, що заявляється, є вибраний як прототип металургійний комплекс (патент України на корисну модель № 89797, опубл. 25.04.14, бюл. № 8). Відомий металургійний комплекс містить електросталеплавильний цех, в якому встановлені дугова сталеплавильна піч, установка "піч-ківш" і МБЛЗ, прокатний цех, в якому встановлені газова нагрівальна піч з роликовим подом і прокатний стан, вальцешліфувальне відділення, склад прийому, зберігання та первинної переробки металобрухту, відділення комплексної переробки металобрухту, шихтовий проліт, систему транспортування шихтових матеріалів в електросталеплавильний цех, склад феросплавів, цех випалювання вапняку, високовольтну підстанцію, комплекс оборотного циклу водного господарства, склад готової продукції, аспіраційні системи та транспортну систему. Крім того, металургійний комплекс містить цех розділення повітря, компресорну станцію стисненого повітря, гараж розморожування, відділення сипких матеріалів і феросплавів, вапняно-випалювальний цех, систему подачі металобрухту, систему транспортування шихтових матеріалів, проліт позапічної обробки сталі, вакууматор, роздавальний проліт з поворотними стендами МБЛЗ, хімводоочистку зі складом соляної кислоти і оборотними циклами об'єктів комплексу та систему газовидалення і газоочищення. На відомому металургійному комплексі сформована перша і друга технологічні лінії, в кінці яких встановлений безперервний листопрокатний стан, і кожна з технологічних ліній містить відділення комплексної переробки металобрухту, шихтовий проліт для прийому і зберігання металобрухту, дугову сталеплавильну піч, двопозиційну установку "піч-ківш", тонкослябову МБЛЗ і газову нагрівальну піч з роликовим подом як кінематичну і технологічну з'єднувальну ланку між тонкослябовою МБЛЗ і безперервним листопрокатним станом. При цьому газова нагрівальна піч з роликовим подом, що встановлена на другій технологічній лінії, виконана з поворотною човниковою системою в кінці печі для обладнання можливості доставки слябів з другої технологічної лінії на першу технологічну лінію, яка сполучена з безперервним листопрокатним станом, для об'єднання МБЛЗ обох технологічних ліній та безперервного листопрокатного стана в єдиний ливарно-прокатний модуль для виробництва безперервної штаби. Крім того, в електросталеплавильному цеху обладнані плавильний проліт, розливний проліт і проліт МБЛЗ, які розташовані паралельно один одному. У об'єкті, що заявляється, і прототипу співпадають такі суттєві ознаки. Обидва металургійні комплекси містять: цех розділення повітря, компресорну станцію стисненого повітря, гараж розморожування, відділення сипких матеріалів і феросплавів, вапняно-випалювальний цех, систему подачі металобрухту, систему транспортування шихтових матеріалів, проліт позапічної обробки сталі, вакууматор, роздавальний проліт з поворотними стендами МБЛЗ, хімводоочистку зі складом соляної кислоти і оборотними циклами об'єктів комплексу, систему газовидалення і газоочищення. Аналіз технічних властивостей прототипу, обумовлених його ознаками, показує, що отриманню очікуваного технічного результату при використанні прототипу перешкоджають такі причини. У прототипі виробництво сталі для МБЛЗ здійснюється в електросталеплавильному цеху в дугових сталеплавильних печах з використанням як вихідної сировини тільки металобрухт, що, у ряді випадків, через обмеженість сировини і недостатньо високу продуктивність дугових сталеплавильних печей не забезпечує високу ефективність виробництва сталі для високопродуктивної МБЛЗ, яка сполучена з безперервним листопрокатним станом. В основу об'єкта, що заявляється, поставлено задачу створити такий металургійний комплекс, в якому удосконалення шляхом введення нових об'єктів і зміни їхнього взаємного розташування дозволить при використанні об'єкта, що заявляється, забезпечити досягнення технічного результату, який полягає у підвищенні ефективності виробництва сталі для високопродуктивної МБЛЗ. Металургійний комплекс, що заявляється, містить цех розділення повітря, компресорну станцію стисненого повітря, гараж розморожування, відділення сипких матеріалів і феросплавів, вапняно-випалювальний цех, систему подачі металобрухту, систему транспортування шихтових матеріалів, проліт позапічної обробки сталі, вакууматор, роздавальний проліт з поворотними стендами машини безперервного лиття заготовок (МБЛЗ), хімводоочистку зі складом соляної кислоти і оборотними циклами об'єктів комплексу, систему газовидалення і газоочищення. Відмітною особливістю металургійного комплексу, що заявляється, є наступне. До комплексу включені конвертерний цех з відділенням переливання чавуну, завантажувальний 1 UA 111876 U 5 10 15 20 25 30 35 40 45 50 55 60 проліт з відділенням десульфурації чавуну в складі двох установок десульфурації, конвертерний проліт з двома конвертерами, проліт позапічної обробки сталі з двома двопозиційними установками "піч-ківш" і роздавальний проліт з вакууматором. При цьому конвертери в конвертерному прольоті розташовані по обидва боки від спільного завантажувального прольоту навпроти шлакової естакади. Кожен конвертер обладнаний розміщеними на пересувній платформі робочою фурмою і резервною фурмою для продувки киснем зверху та розташованим в днищі конвертера пристроєм вдування інертного газу. Кожен конвертер обладнаний установкою фурма-зонд для керування процесом і пневматичним шлаковим стопором з системою раннього розпізнавання шлаку для мінімізації потрапляння шлаку з конвертера в сталерозливний ківш в процесі випускання сталі. Крім того, комплекс обладнаний міксеровозом з міксеровозним ковшем і чавуновозом з чавунозаливним ковшем, що обладнаний системою для донної продувки інертним газом для прискорення процесу видалення шлаку. При цьому чавуновоз встановлений на рейковому шляху відділення переливання чавуну з можливістю розміщення чавунозаливного ковша безпосередньо під горловиною міксеровозного ковша, що встановлений на міксеровозі, який розташований на сусідньому рейковому шляху. Комплекс обладнаний стендом-кантувачем чавунозаливного ковша для видалення шлаку, естакадою для подачі чавунозаливного ковша в завантажувальний проліт у відділенні десульфурації, в якому камера десульфурації чавуну виконана у вигляді бетонної огороджувальної конструкції для повного екранування чавунозаливного ковша, встановленого на стенді-кантувачі При цьому у верхній частині камери десульфурації встановлена система інжекції і фурма для вимірювання температури та відбирання проб, а на верхній кромці камери десульфурації встановлений футерований рухомий зонт для уловлювання викидів з чавунозаливного ковша під час десульфурації і видалення шлаку. Ще комплекс обладнаний системою комбінованого завалювання скрапу та чавуну в кожен конвертер, системою механізованої подачі сипких матеріалів і феросплавів в кожен конвертер, системою механізованої подачі сипких матеріалів і феросплавів в сталерозливний ківш, системою механізованої подачі сипких матеріалів і феросплавів в установки "піч-ківш", системою контролю рівня ванни в конвертері по ходу продувки, системою контролю температури та хімічного складу металу на ділянці десульфурації чавуну і в конвертері, групами бункерів, одна з яких призначена для подачі матеріалів в конвертери, а друга група бункерів призначена для подачі сипких матеріалів і феросплавів в установки "пічківш" і в сталерозливні ковші. При цьому кожна група бункерів розміщена в одну лінію, але на різних рівнях, причому перша група бункерів розміщена на більш високому рівні, і вказані групи бункерів на відповідних різних рівнях з'єднані системою з двох ліній стрічкових конвеєрів з відділенням сипких матеріалів і феросплавів, а також з вапняно-випалювальним цехом. Перша група конвеєрів обладнана розвантажувальним візком, а друга група конвеєрів обладнана реверсивними пересувними конвеєрами, а засоби подачі матеріалів в конвертер з бункерів розташовані по обидва боки кожного конвертера і обладнані вібраційними живильниками, вагами-дозаторами та жолобами. Крім того, в кожному бункері встановлені покажчики верхнього та нижнього рівнів матеріалу, які електрично з'єднані з пультом керування, що електрично з'єднаний з відповідним завантажувальним конвеєром, а група бункерів для вакууматора, яка розташована в роздавальному прольоті, з'єднана з відділенням сипких матеріалів і феросплавів системою доставки саморозвантажувальних контейнерів. Ще комплекс обладнаний дворівневою автоматизованою системою керування технологічним процесом, що забезпечує отримання заданих параметрів вмісту вуглецю і температури металу в кінці продувки, системою контролю рівня ванни в конвертері, пароакумуляторною установкою, яка на вході з'єднана паропроводом з барабаном-сепаратором охолоджувача конвертерних газів, а на виході з'єднана паропроводом через сепаратори краплинної вологи з пароежекторними насосами вакууматора, трьома контейнерними експрес-лабораторіями, одна з яких встановлена в конвертерному прольоті між конвертерами для обробки проб з конвертерів і установок десульфурації, друга експрес-лабораторія встановлена в прольоті позапічної обробки сталі для обробки проб з установок "піч-ківш", а третя експрес-лабораторія встановлена в роздавальному прольоті для обробки проб з МБЛЗ і з вакууматора. А система очищення газів, що відходять від конвертера, включає встановлені в технологічній послідовності котел-охолоджувач конвертерних газів, скрубер повного випаровування, електрофільтр, вентиляторну станцію, факельну свічку, що обладнана на виході в атмосферу допалювальним пристроєм. Крім того, комплекс обладнаний системою збирання і підготовки до використання конвертерного газу, яка включає встановлені в технологічній послідовності трубопроводи конвертерного газу, димососи, перекидні клапани, газгольдер, бустерні нагнітачі, установку доочищення конвертерного газу та установку охолодження конвертерного газу. 2 UA 111876 U 5 10 15 20 25 30 35 40 45 50 55 60 При використанні об'єкта, що заявляється, забезпечується досягнення технічного результату, який полягає у підвищенні ефективності виробництва сталі для високопродуктивної МБЛЗ і, крім того, у обладнанні використання конвертерного газу в нагрівальних печах ливарнопрокатних модулів, що забезпечує додаткове підвищення ефективності виробництва сталі шляхом економії природного газу. Між сукупністю суттєвих ознак об'єкта, що заявляється, і технічним результатом, що досягається, існує такий причинно-наслідковий зв'язок. Створення металургійного комплексу, до якого включені конвертерний цех з відділенням переливання чавуну, завантажувальний проліт з відділенням десульфурації чавуну в складі двох установок десульфурації, конвертерний проліт з двома конвертерами, проліт позапічної обробки сталі з двома двопозиційними установками "піч-ківш" та роздавальний проліт з вакууматором, при цьому конвертери в конвертерному прольоті розташовані по обидва боки від спільного завантажувального прольоту навпроти шлакової естакади, кожен конвертер обладнаний розміщеними на пересувній платформі робочою фурмою і резервною фурмою для продувки киснем зверху та розташованим в днищі конвертера пристроєм вдування інертного газу, кожен конвертер обладнаний установкою фурма-зонд для керування процесом і пневматичним шлаковим стопором з системою раннього розпізнавання шлаку для мінімізації потрапляння шлаку з конвертера в сталерозливний ківш в процесі випуску сталі, крім того, комплекс обладнаний міксеровозом з міксеровозним ковшем і чавуновозом з чавунозаливним ковшем, що обладнаний системою для донної продувки інертним газом для прискорення процесу видалення шлаку, при цьому чавуновоз встановлений на рейковому шляху відділення переливання чавуну з можливістю розміщення чавунозаливного ковша безпосередньо під горловиною міксеровозного ковша, що встановлений на міксеровозі, який розташований на сусідньому рейковому шляху, стендом-кантувачем чавунозаливного ковша для видалення шлаку, естакадою для подачі чавунозаливного ковша в завантажувальний проліт у відділенні десульфурації, в якому камера десульфурації чавуну виконана у вигляді бетонної огороджувальної конструкції для повного екранування чавунозаливного ковша, встановленого на стенді-кантувачі, при цьому в верхній частині камери десульфурації встановлена система інжекції і фурма для вимірювання температури та відбирання проб, а на верхній кромці камери десульфурації встановлений футерований рухомий зонт для уловлювання викидів з чавунозаливного ковша під час десульфурації і видалення шлаку, ще комплекс обладнаний системою комбінованого завалювання скрапу та чавуну в кожен конвертер, системою механізованої подачі сипких матеріалів і феросплавів в кожен конвертер, системою механізованої подачі сипких матеріалів і феросплавів в сталерозливний ківш, системою механізованої подачі сипких матеріалів і феросплавів в установки "піч-ківш", системою контролю рівня ванни в конвертері по ходу продувки, системою контролю температури та хімічного складу металу на ділянці десульфурації чавуну і в конвертері, групами бункерів, одна з яких призначена для подачі матеріалів в конвертери, а друга група бункерів призначена для подачі сипких матеріалів і феросплавів в установки "піч-ківш" і в сталерозливні ковші, при цьому кожна група бункерів розміщена в одну лінію, але на різних рівнях, причому перша група бункерів розміщена на більш високому рівні, і вказані групи бункерів на відповідних різних рівнях з'єднані системою з двох ліній стрічкових конвеєрів з відділенням сипких матеріалів і феросплавів, а також з вапняно-випалювальним цехом, при цьому перша група конвеєрів обладнана розвантажувальним візком, а друга група конвеєрів обладнана реверсивними пересувними конвеєрами, а засоби подачі матеріалів в конвертер з бункерів розташовані по обидва боки кожного конвертера і обладнані вібраційними живильниками, вагами-дозаторами і жолобами, крім того, в кожному бункері встановлені покажчики верхнього та нижнього рівня матеріалу, які електрично з'єднані з пультом керування, що електрично з'єднаний з відповідним завантажувальним конвеєром, а група бункерів для вакууматора, яка розташована в роздавальному прольоті, з'єднана з відділенням сипких матеріалів і феросплавів системою доставки саморозвантажувальних контейнерів, ще комплекс обладнаний дворівневою автоматизованою системою керування технологічним процесом, що забезпечує отримання заданих параметрів вмісту вуглецю і температури металу в кінці продувки, системою контролю рівня ванни в конвертері, пароакумуляторною установкою, яка на вході з'єднана паропроводом з барабаном-сепаратором охолоджувача конвертерних газів, а на виході з'єднана паропроводом через сепаратори краплинної вологи з пароежекторними насосами вакууматора, трьома контейнерними експрес-лабораторіями, одна з яких встановлена в конвертерному прольоті між конвертерами для обробки проб з конвертерів і установок десульфурації, друга експрес-лабораторія встановлена в прольоті позапічної обробки сталі для обробки проб з установок "піч-ківш", а третя експрес-лабораторія встановлена в роздавальному прольоті для 3 UA 111876 U 5 10 15 20 25 30 35 40 45 50 55 60 обробки проб з МБЛЗ і з вакууматора, а система очищення газів, що відходять від конвертера, включає котел-охолоджувач конвертерних газів, скрубер повного випаровування, електрофільтр, вентиляторну станцію, факельну свічку, що обладнана на виході в атмосферу допалювальним пристроєм, забезпечує використання не металобрухту, а чавуну як основної сировини для виробництва сталі у високопродуктивних конвертерах, що забезпечує високу ефективність виробництва сталі для високопродуктивної МБЛЗ, яка, в свою чергу сполучена з безперервним листопрокатним станом. Обладнання комплексу системою збирання і підготовки до використання конвертерного газу, яка включає встановлені в технологічній послідовності трубопроводи конвертерного газу, димососи, перекидні клапани, газгольдер, бустерні нагнітачі, установку доочищення конвертерного газу і установку охолодження конвертерного газу забезпечує передачу конвертерного газу на нагрівальні печі ливарно-прокатних модулів, що дозволяє економити природний газ. Суть об'єкта, що заявляється, пояснюється кресленнями, на яких зображено: - на фіг. 1 і фіг. 2 - схема металургійного комплексу, що заявляється; - на фіг. 3 - фіг. 6 - окремі ділянки металургійного комплексу, що заявляється. На кресленнях використані такі позначення: 1 - відділення сипких матеріалів і феросплавів; 2 - вапняно-випалювальний цех; 3 - цех розділення повітря; 4 - компресорна станція стисненого повітря; 5 - гараж розморожування; 6 - система подачі металобрухту; 7 - система транспортування шихтових матеріалів; 8 - проліт позапічної обробки сталі; 9 - вакууматор; 10 - роздавальний проліт з поворотними стендами МБЛЗ ливарно-прокатного модуля; 11 - система газовидалення і газоочищення; 12 - конвертерний цех; 13 - відділення переливання чавуну; 14 - завантажувальний проліт; 15 - відділення десульфурації чавуну; 16 - установка десульфурації чавуну № 1; 17 - установка десульфурації чавуну № 2; 18 - конвертерний проліт; 19 - конвертер № 1; 20 - конвертер № 2; 21 - двопозиційна установка "піч-ківш" № 1; 22 - двопозиційна установка "піч-ківш" № 2; 23 - ділянка перестановки шлакових чаш; 24 - міксеровоз; 25 - чавуновоз; 26 - чавунозаливний ківш; 27 - стенд-кантувач; 28 - система комбінованого завалювання скрапу і чавуну в кожен конвертер; 29 - система механізованої подачі сипких матеріалів і феросплавів в кожен конвертер і сталерозливний ківш; 30 - система механізованої подачі сипких матеріалів і феросплавів в установки "піч-ківш"; 31 - група бункерів конвертерів № 1 і № 2; 32 - група бункерів установок "піч-ківш"; 33 - лінія стрічкових конвеєрів; 34 - група бункерів для вакууматора; 35 - пароакумуляторна установка; 36 - пароежекторні насоси вакууматора; 37 - контейнерна експрес-лабораторія; 38 - контейнерна експрес-лабораторія; 39 - контейнерна експрес-лабораторія; 40 - котел-охолоджувач конвертерних газів; 41 - скрубер повного випаровування; 42 - електрофільтр; 43 - вентиляторна станція; 4 UA 111876 U 5 10 15 20 25 30 35 40 45 50 55 60 44 - факельна свічка з допалювальним пристроєм; 45 - хімводоочистка; 46 - склад соляної кислоти; 47 - оборотний цикл конвертерного відділення; 48 - оборотний цикл газоохолоджувачів; 49 - оборотний цикл цеху розділення повітря; 50 - установка для збирання і перекачування загазованого конденсату; 51 - газорегуляторний пункт; 52 - трубопроводи конвертерного газу; 53 - димососи; 54 - перекидні клапани; 55 - газоохолоджувачі конвертерного газу; 56 - газгольдер; 57 - мокрі електрофільтри; 58 - скрубер; 59 - бустерні нагнітачі. У конкретному прикладі виконання металургійний комплекс, що заявляється, містить розташовані в технологічній послідовності відділення сипких матеріалів і феросплавів 1, вапняно-випалювальний цех 2, цех розділення повітря 3, компресорну станцію стисненого повітря 4, гараж розморожування 5, систему подачі металобрухту 6, систему транспортування шихтових матеріалів 7, проліт позапічної обробки сталі 8, вакууматор 9, роздавальний проліт 10 з поворотними стендами МБЛЗ ливарно-прокатного модуля, систему газовидалення і газоочищення 11 (ЦГС і газоочистка установок "піч-ківш"). До комплексу включені конвертерний цех 12 з відділенням переливання чавуну 13, завантажувальний проліт 14 з відділенням десульфурації чавуну 15 у складі двох установок десульфурації чавуну 16 і 17, конвертерний проліт 18 з двома конвертерами 19 і 20, двопозиційні установки "піч-ківш" 21 і 22, ділянка перестановки шлакових чаш 23. При цьому конвертери 19 і 20 в конвертерному прольоті 18 розташовані по обидва боки від спільного завантажувального прольоту навпроти шлакової естакади. Кожен конвертер обладнаний робочою фурмою і резервною фурмою для продувки киснем зверху, розміщеними на пересувній платформі, і пристроєм вдування інертного газу, розташованим в днищі конвертера (на кресленнях не показано). Кожен конвертер обладнаний установкою фурма-зонд для керування процесом і пневматичним шлаковим стопором з системою раннього розпізнавання шлаку для мінімізації потрапляння шлаку з конвертера в сталерозливний ківш в процесі випуску сталі (на кресленнях не показано). Крім того, комплекс обладнаний міксеровозом 24 і чавуновозом 25 з чавунозаливним ковшем 26, при цьому чавуновоз 25 встановлений на рейковому шляху відділення переливання чавуну з можливістю розміщення чавунозаливного ковша 26 безпосередньо під горловиною міксеровоза 24, розташованого на сусідньому рейковому шляху. Комплекс обладнаний стендом-кантувачем 27 чавунозаливного ковша 26 для видалення шлаку, причому чавунозаливний ківш 26 обладнаний системою для донної продувки інертним газом для прискорення процесу видалення шлаку. Комплекс обладнаний естакадою подачі чавунозаливного ковша 26 в завантажувальний проліт 14 у відділенні десульфурації 15. У відділенні десульфурації 15 камера десульфурації чавуну виконана у вигляді бетонної огороджувальної конструкції для повного екранування чавунозаливного ковша 26, встановленого на стенді-кантувачі 27. При цьому в верхній частині камери десульфурації встановлена система інжекції і фурма для вимірювання температури та відбирання проб, а на верхній кромці камери десульфурації встановлений футерований рухомий зонт для уловлювання викидів з чавунозаливного ковша 26 під час десульфурації і видалення шлаку (на кресленнях не показано). Ще комплекс обладнаний системою 28 комбінованого завалювання скрапу і чавуну в кожен конвертер, системою 29 механізованої подачі сипких матеріалів і феросплавів в кожен конвертер і сталерозливний ківш, системою 30 механізованої подачі сипких матеріалів і феросплавів в установки "піч-ківш", системою контролю рівня ванни в конвертері по ходу продувки, системою контролю температури і хімічного складу металу на ділянці десульфурації чавуну і в конвертері, групою бункерів 31 і групою бункерів 32. При цьому група бункерів 31 призначена для подачі матеріалів в конвертери 19 і 20, а група бункерів 32 призначена для подачі сипких матеріалів і феросплавів в установки "піч-ківш" 21 і 22 та в сталерозливні ковші. При цьому кожна група бункерів 31 і 32 розміщена в одну лінію, але на різних рівнях. При цьому 5 UA 111876 U 5 10 15 20 25 30 35 40 45 50 55 перша група бункерів 31 розміщена на більш високому рівні, і вказані групи бункерів на відповідних різних рівнях з'єднані системою з двох ліній стрічкових конвеєрів 33 з відділенням сипких матеріалів і феросплавів 1, а також з вапняно-випалювальним цехом 2, і при цьому перша група конвеєрів обладнана розвантажувальним візком, а друга група конвеєрів обладнана реверсивними пересувними конвеєрами. Засоби подачі матеріалів в кожен конвертер 19 і 20 з бункерів розташовані по обидва боки кожного конвертера та обладнані віброживильниками, вагами-дозаторами і жолобами (на кресленнях не показано). Крім того, в кожному бункері груп бункерів 31 і 32 установлені покажчики верхнього і нижнього рівнів матеріалу, які електрично з'єднані з пультом керування, що електрично з'єднаний з відповідним завантажувальним конвеєром, а група бункерів 34 для вакууматора, яка розташована в роздавальному прольоті 10, з'єднана з відділенням сипких матеріалів і феросплавів 1 системою доставки саморозвантажувальних контейнерів. Ще комплекс обладнаний дворівневою автоматизованою системою керування технологічним процесом, що забезпечує отримання заданих параметрів вмісту вуглецю і температури металу наприкінці продувки (на кресленнях не показано). Комплекс також обладнаний пароакумуляторною установкою 35, яка з'єднана паропроводом з пароежекторними насосами 36 вакууматора 9. Ще комплекс обладнаний трьома контейнерними експрес-лабораторіями 37, 38 і 39. Експрес-лабораторія 37 встановлена в конвертерному прольоті 18 між конвертерами 19 і 20 для обробки проб з конвертерів і установок десульфурації 16 і 17. Експрес-лабораторія 38 встановлена в прольоті позапічної обробки сталі 8 для обробки проб з установок "піч-ківш" 21 і 22, а експрес-лабораторія 39 встановлена в роздавальному прольоті 10 для обробки проб зМБЛЗ та з вакууматора 9. Система очищення газів, що відходять від конвертерів, включає в себе встановлені в технологічній послідовності котел-охолоджувач конвертерних газів 40, скрубер повного випаровування 41, електрофільтр 42, вентиляторну станцію 43 та факельну свічку 44, обладнану на виході в атмосферу допалювальним пристроєм. Для водопостачання оборотних циклів 47 об'єктів комплексу конвертерного цеху, в тому числі оборотного циклу 48 газоохолоджувачів, передбачена хімводоочистка 45 зі складом 46 соляної кислоти. Система збирання і підготовки до використання конвертерного газу включає встановлені в технологічній послідовності установку 50 для збирання і перекачування загазованого конденсату, газорегуляторний пункт 51, трубопроводи конвертерного газу 52, димососи 53, перекидні клапани 54, газоохолоджувачі конвертерного газу 55, газгольдер 56, установку доочищення конвертерного газу - мокрі електрофільтри 57, установку охолодження конвертерного газу - скрубер 58, бустерні нагнітачі 59, що встановлені після газгольдера 56. У конкретному прикладі виконання металургійний комплекс, що заявляється, працює так. Чавун з доменного цеху в кількості 4,42 млн т/рік залізничними коліями естакади з відміткою +10,500 доставляється у відділення переливання чавуну пересувним міксеровозом 24 ємністю 350 т, де чавун переливається в чавунозаливний ківш 26 ємністю 300 т. Чавунозаливний ківш 26 встановлений на чавуновозі 25, який переміщується рейковим шляхом, що з'єднує відділення переливання чавуну 13 і завантажувальний проліт 14, паралельно шляху пересування міксеровоза 24 на відмітці 0,000, що дозволяє розмістити чавунозаливний ківш 26 безпосередньо під зливною горловиною міксеровоза 24. Чавуновоз 25 обладнаний тензодатчиками для контролю кількості чавуну. Далі чавунозаливний ківш 26 доставляється у відділення десульфурації чавуну 15, яке обладнане системою вдування з фурмою, пересувним витяжним зонтом, фурмою для вимірювання температури і відбирання проб, стендом-кантувачем 27 для нахилу ковша і скребком для шлаку, устаткуванням для продувки метала в ковші для оптимізації викачування шлаку та системою знепилювання. Обслуговується відділення десульфурації з ділянкою викачування шлаку ливарним краном завантажувального прольоту. Після встановлення чавунозаливного ковша 26 на стенд-кантувач 27, камера десульфурації накривається візкомкришкою, що наїжджає на неї, після чого здійснюється процес десульфурації. Десульфурація чавуну здійснюється шляхом вдування двох реагентів - негашеного вапна і магнію у співвідношенні 3:1 по масі, відповідно. Установка десульфурації чавуну працює на сухих інертних газах - азоті і аргоні. Час десульфурації чавуну - 35 хвилин. Для викачування шлаку в шлакову чашу, встановлену поряд зі стендом-кантувачем 27, чавунозаливний ківш 26 на стендікантувачі 27 нахиляється. Тривалість викачування шлаку, включаючи нахил, - близько 8 хвилин. 6 UA 111876 U 5 10 15 20 25 30 35 40 45 50 55 60 Після десульфурації чавуну і викачування шлаку чавунозаливний ківш 26 ливарним краном подається до конвертера 19 або 20. Для визначення хімічного складу чавуну проби передаються від установки десульфурації в контейнерну експрес-лабораторію 37. Металобрухт в кількості 1,3 млн т/рік подається в конвертерне відділення в совках ємністю 3 100 м з існуючого копрового цеху на спеціальних платформах трьома локомотивами по вісім платформ для кожного локомотива. В цеху переробляється як оборотний, так і привізний металобрухт. Для контролю кількості брухту, що надходить в конвертерний цех, кожен совок зважується. Після здійснення комбінованою системою завантаження металобрухту і заливання рідкого чавуну починається процес виплавки сталі в конвертері. Основною технологічною операцією конвертера є зневуглецювання і рафінування металу. Вибраний процес LD здійснюється в конвертерах 19 і 20, обладнаних вертикальними фурмами для продувки металу киснем зверху і продувки металу інертним газом через днище. Кисень і аргон надходять з цеху розділення повітря 3 у необхідній кількості. В процесі продувки, згідно з вимогами до хімічного складу шлаку, в постійному або в періодичному режимі додаються присадки з метою створення достатньої кількості основного шлаку, щоб захистити футерівку конвертера та зменшити кількість сірки і фосфору. Основна термохімічна реакція під час продувки полягає в екзотермічному окисненні вуглецю, кремнію, марганцю та залізняку. Незадовго до закінчення кисневої продувки вимірюється вміст вуглецю і температура. За необхідності, після виміру, процес корегується. Рідкий метал, доведений по температурі та хімічному складу, випускається в сталерозливний ківш через випускний отвір конвертера 19 або 20. Під час випуску металу в сталерозливний ківш системою 29 додають феросплави, розкислювачі та шлакоутворюючі матеріали. Продувка аргоном в ковші після випуску використовується для усереднення вмісту феросплавів в металі. Після завершення випуску плавки конвертер 19 або 20 нахиляється у напрямку позиції викачування шлаку. Зливання шлаку здійснюється через горловину конвертера в шлаківню, яка заздалегідь встановлюється під конвертером на візку. Сталерозливний ківш з металом від конвертера 19 або 20 доставляється самохідним сталевозом у проліт позапічної обробки стали 8 для перестановки на один зі сталевозів установок "піч-ківш" 21 або 22. До основних операцій при стандартній обробці сталі на установках "піч-ківш" 21 або 22належать: - підключення до системи продувки металу інертним газом через пористі продувальні пробки в днищі сталерозливного ковша; - опускання водоохолоджуваної кришки і електродів установки "піч-ківш", запалювання дуги; - подача шлакоутворюючих матеріалів в сталерозливний ківш; - розкиснення, знесірчення, видалення домішок, обробка кальцієм; - нагрівання металу; - подача феросплавів і дротів з наповнювачами в сталерозливний ківш; - вимірювання температури і відбирання проб. За результатами аналізу системою 30 механізованої подачі сипких матеріалів і феросплавів в установки "піч-ківш" здійснюється додавання феросплавів для корегування складу металу та шлакоутворюючих матеріалів для корегування складу шлаку. Для забезпечення необхідної стійкості футерівки ковша, з урахуванням позапічної обробки, як робочий шар футерівки ковша використовуються сучасні вогнетривкі вироби. Після обробки сталі на установках "піч-ківш" деякі марки сталі потребують (близько 2 млн. т сталі на рік) обробки в двокамерному вакууматорі 9. Після обробки на установках "піч-ківш" і в вакууматорі 9 сталь доставляється на МБЛЗ, які встановлені в роздавальному прольоті 10. Обсяг виробництва рідкої сталі в конвертерному цеху складає 5,2 млн. т/рік. Для ведення технологічного процесу виробництва сталі в конвертерах 19 і 20, а також в установках позапічної обробки сталі необхідно подати в заданий момент часу певну кількість сипких шихтових матеріалів (руда, вапно, обпалений доломіт, феросплави тощо). Матеріали (феросплави і сипкі матеріали) зберігаються у відділенні сипких матеріалів і феросплавів 1, а вапно у відвантажувальних бункерах вапняно-випалювального цеху 2. Звідти вони системою транспортування 7 доставляються до групи бункерів 31 конвертерного відділення і групи бункерів 32 ділянки позапічної обробки системою стрічкових конвеєрів 33. Виняток становить доставка сипких матеріалів і феросплавів до групи бункерів 34 для вакууматора - сюди матеріали доставляються автотранспортом в саморозвантажувальних контейнерах. У конвертерному прольоті конвертерного відділення встановлено дві групи бункерів 31 і 32, при цьому кожна група бункерів розміщена в одну лінію, але на різних рівнях. Група бункерів 31 розміщена в одну лінію і призначена для подачі матеріалів в конвертери (на кожен конвертер 7 UA 111876 U 5 10 15 20 25 30 35 40 45 50 55 60 свої бункери) і розташовуються вони вище, ніж друга група бункерів 32, яка призначена для подачі сипких матеріалів і феросплавів в установки "піч-ківш" 21 і 22 та в сталерозливні ковші на випуску з конвертерів 19 і 20. Сипкі матеріали і феросплави подаються двома лінями стрічкових конвеєрів системи транспортування 7 з відділення сипких матеріалів і феросплавів та вапняно-випалювального цеху у верхню частину конвертерного прольоту на різних відмітках (у дві лінії), де розвантажуються в дві групи бункерів - 31 і 32. Розвантаження сипких матеріалів і феросплавів в групу бункерів 31 запасу конвертерів здійснюється конвеєром з розвантажувальним візком, а в групу бункерів 32 запасу - системою конвеєрів, у тому числі пересувних реверсивних. Засоби подачі матеріалів в конвертери 19 і 20 з групи бункерів 31 розташовані по обидва боки кожного конвертера і обладнані віброживильниками, вагами-дозаторами та тічками. Схема подачі сипких матеріалів автоматизована, що вирішує задачу заповнення бункерів матеріалами. Досягається це встановленням в кожному з бункерів покажчиків рівня - верхнього і нижнього. Коли в якомунебудь бункері залишається мало матеріалу, то спрацьовує нижній покажчик рівня. За його сигналом під'їжджає пересувний конвеєр (або розвантажувальний візок) і зупиняється розвантажувальною кінцевою частиною над бункером, з якого надійшов сигнал. Після цього включається один з двох головних подавальних конвеєрів (похилий), і матеріал через систему конвеєрів починає надходити до відповідного бункера. Заповнення бункера триває до досягнення матеріалом верхнього покажчика рівня, після чого система конвеєрів відключається. До отримання необхідного навішування для присадки в конвертер 19 або 20 оператор з поста керування задає необхідну кількість матеріалу. Після цього включається віброживильник відповідного бункера, і матеріал починає надходити до вагів-дозаторів. Після набирання заданої дози віброживильник відключається, а зважений матеріал надходить в конвертер 19 або 20. Феросплави для конвертерів 19 і 20, а також для установок "піч-ківш" 21 і 22 подають у відділення конвеєрним транспортом або в саморозвантажувальних контейнерах в систему бункерів для вакууматора 9. Групи бункерів 31, 32 і 34 для феросплавів завантажуються так само, як і для сипких матеріалів. Видають феросплави з груп бункерів 31, 32 і 34 аналогічно сипким матеріалам - через віброживильник, ваги та тічки. Зважені феросплави зазвичай подаються прямо під час випуску плавки. Порції набирають з поста керування конвертером. При подачі феросплавів у саморозвантажувальних контейнерах їх з відділення сипких матеріалів і феросплавів 1 доставляють автомобільним транспортом в проліт позапічної обробки сталі 8 до бункерної естакади і краном розвантажують в групу бункерів 34 для вакууматора 9. Система збирання конвертерного газу призначена для збирання в газгольдері 56 кондиційного газу (з вмістом СО в газі понад 30 %) під час продувок киснем конвертерів 19 і 20. 3 3 Після доочищення від запиленості 40 мг/нм до запиленості 10 мг/нм і охолодження до 50 °C очищений конвертерний газ з тиском приблизно 13 кПа подається для подальшого його використання як палива в печах ливарно-прокатного модуля. Конвертерний газ кондиційних параметрів виділяється приблизно впродовж 14 хвилин під час кисневої продувки. За час 3 продувки вихід конвертерного газу складає 80 нм на 1 т рідкої сталі, з огляду на це 3 середньогодинний вихід при роботі двох конвертерів складатиме 67500 нм /ч. Оскільки ємність газгольдера не дозволяє, за відсутності споживання, прийняти такий обсяг газу, то в разі співпадіння процесів продувки на двох конвертерах частина кондиційного газу спрямовується на факельну свічку 44 з допалювальним пристроєм. Враховуючи всі знижуючі умов, річне виробництво конвертерного газу, придатного до використання як палива на нагрівальних печах 3 ливарно-прокатного модуля, складатиме 360 млн. нм /рік. Система збирання і підготовки до використання конвертерного газу включає встановлені в технологічній послідовності установку 50 для збирання і перекачування загазованого конденсату, газорегуляторний пункт 51, трубопроводи конвертерного газу 52, димососи 53, перекидні клапани 54, газоохолоджувачі конвертерного газу 55, газгольдер 56, установку доочищення конвертерного газу - мокрі електрофільтри 57, установку охолоджування конвертерного газу - скрубер 58, бустерні нагнітачі 59, що встановлені після газгольдера 56. Система 50 збирання конвертерного газу починається з установки для збирання і перекачування загазованого конденсату. Установка має в своєму складі по два автоматичних швидкодіючих перекидних клапани 54, що відкривають хід потоку конвертерного газу або на факельну свічку 44 з допалювальним пристроєм (при вмісті СО в газі менше 30 %) або на газгольдер 56 (при вмісті СО в газі понад 30 %). Крім того, є листові засувки для перекриття газоходів діаметром 2,6 м до газгольдера 56 на період ремонту перекидних клапанів 54. Перекидні клапани 54 встановлюються на відкритому повітрі на металевому постаменті, до якого прибудоване двоповерхове приміщення для розміщення на першому поверсі 8 UA 111876 U 5 10 15 20 25 маслостанцій, а на другому - обладнання щитів контрольно-вимірювальних пристроїв та вузлів автоматизації. Після перекидних клапанів 54 конвертерний газ з температурою 174 °C і тиском до 3,5 кПа двома трубопроводам конвертерного газу 52 (діаметром 2,6 м) надходить до багатосоплових сатураторів газоохолоджувачів конвертерного газу 55, де охолоджується до температури 72 °C. Газгольдер 56 являє собою металоконструкцією діаметром 54 м і заввишки 52 м і ємністю 50 3 тис. м . Технологічні частини газгольдера: поршень (підіймально-опускний диск) і сухий ущільнювач (гнучка манжета зі спеціального матеріалу), - встановлюються всередині кожуха і забезпечують можливість прийому конвертерного газу і підтримки всередині постійного тиску 2,0 кПа. З газгольдера 56 конвертерний газ бустерними нагнітачами 59 просмоктується через систему мокрих електрофільтрів 57 і скрубер 58, після чого з тиском 13 кПа і з температурою 50 °C спрямовується для використання в нагрівальних печах ливарно-прокатного модуля. 3 3 Для доочищення конвертерного газу від запиленості 40 мг/м до запиленості 10 мг/м передбачається встановлення двох паралельно працюючих мокрих електрофільтрів. Для охолодження конвертерного газу з температури 72 °C до температури 50 °C встановлюється скрубер діаметром 5 м і заввишки 15 м. На форсунки скрубера для охолодження конвертерного 3 газу подається оборотна технічна вода з температурою 30÷35 °C в кількості 700 м /год., яка зливається через гідрозатвор з температурою 45÷48 °C. У приміщенні бустерних нагнітачів встановлені два високопродуктивних вентилятори (один робочий, один резервний) 3 продуктивністю 70000 нм /год., потужність електропривода 355 кВт, швидкість обертання 1500 об./хвил. Передбачено блокування перемикання на резервний вентилятор в разі відмови робочого вентилятора. В разі неможливості прийняття мережами на використання кондиційного конвертерного газу - передбачена рециркуляція конвертерного газу назад до газгольдера. Так забезпечується підвищення ефективності виробництва сталі для високопродуктивних МБЛЗ і використання конвертерного газу в нагрівальних печах ливарно-прокатних модулів. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 45 50 55 60 Металургійний комплекс, що включає цех розділення повітря, компресорну станцію стисненого повітря, гараж розморожування, відділення сипких матеріалів і феросплавів, вапняновипалювальний цех, систему подачі металобрухту, систему транспортування шихтових матеріалів, проліт позапічної обробки сталі, вакууматор, роздавальний проліт з поворотними стендами машини безперервного лиття заготовок (МБЛЗ), хімводоочистку зі складом соляної кислоти та оборотними циклами об'єктів комплексу, систему газовидалення і газоочищення, який відрізняється тим, що до комплексу включені конвертерний цех з відділенням переливання чавуну, завантажувальний проліт з відділенням десульфурації чавуну у складі двох установок десульфурації, конвертерний проліт з двома конвертерами, проліт позапічної обробки сталі з двома двопозиційними установками "піч-ківш" та роздавальний проліт з вакууматором, при цьому конвертери в конвертерному прольоті розташовані по обидва боки від спільного завантажувального прольоту навпроти шлакової естакади, кожен конвертер обладнаний розміщеними на пересувній платформі робочою фурмою і резервною фурмою для продувки киснем зверху та розташованим в днищі конвертера пристроєм вдування інертного газу, кожен конвертер обладнаний установкою фурма-зонд для керування процесом і пневматичним шлаковим стопором з системою раннього розпізнавання шлаку для мінімізації потрапляння шлаку з конвертера в сталерозливний ківш в процесі випускання сталі, крім того, комплекс обладнаний міксеровозом з міксеровозним ковшем і чавуновозом з чавунозаливним ковшем, який обладнаний системою для донної продувки інертним газом для прискорення процесу видалення шлаку, при цьому чавуновоз встановлений на рейковому шляху відділення переливання чавуну з можливістю розміщення чавунозаливного ковша безпосередньо під горловиною міксеровозного ковша, що встановлений на міксеровозі, який розташований на сусідньому рейковому шляху, стендом-кантувачем чавунозаливного ковша для видалення шлаку, естакадою для подачі чавунозаливного ковша в завантажувальний проліт у відділенні десульфурації, в якому камера десульфурації чавуну виконана у вигляді бетонної огороджувальної конструкції для повного екранування чавунозаливного ковша, встановленого на стенді-кантувачі, при цьому у верхній частині камери десульфурації встановлена система інжекції і фурма для вимірювання температури та відбирання проб, а на верхній кромці камери десульфурації встановлений футерований рухомий зонт для уловлювання викидів з чавунозаливного ковша під час десульфурації і видалення шлаку, ще комплекс обладнаний системою комбінованого завалювання скрапу та чавуну в кожен конвертер, системою 9 UA 111876 U 5 10 15 20 25 30 35 механізованої подачі сипких матеріалів і феросплавів в кожен конвертер, системою механізованої подачі сипких матеріалів і феросплавів в сталерозливний ківш, системою механізованої подачі сипких матеріалів і феросплавів в установки "піч-ківш", системою контролю рівня ванни в конвертері по ходу продувки, системою контролю температури та хімічного складу металу на ділянці десульфурації чавуну і в конвертері, групами бункерів, одна з яких призначена для подачі матеріалів в конвертери, а друга група бункерів призначена для подачі сипких матеріалів і феросплавів в установки "піч-ківш" та в сталерозливні ковші, при цьому кожна група бункерів розміщена в одну лінію, але на різних рівнях, причому перша група бункерів розміщена на більш високому рівні, і вказані групи бункерів на відповідних різних рівнях з'єднані системою з двох ліній стрічкових конвеєрів з відділенням сипких матеріалів і феросплавів, а також з вапняно-випалювальним цехом, при цьому перша група конвеєрів обладнана розвантажувальним візком, а друга група конвеєрів обладнана реверсивними пересувними конвеєрами, а засоби подачі матеріалів в конвертер з бункерів розташовані по обидва боки кожного конвертера та обладнані вібраційними живильниками, вагами-дозаторами та жолобами, крім того, в кожному бункері встановлені покажчики верхнього та нижнього рівнів матеріалу, які електрично з'єднані з пультом керування, що електрично з'єднаний з відповідним завантажувальним конвеєром, а група бункерів для вакууматора, яка розташована в роздавальному прольоті, з'єднана з відділенням сипких матеріалів і феросплавів системою доставки саморозвантажувальних контейнерів, ще комплекс обладнаний дворівневою автоматизованою системою керування технологічним процесом, що забезпечує отримання заданих параметрів вмісту вуглецю і температури металу в кінці продувки, системою контролю рівня ванни в конвертері, пароакумуляторною установкою, яка на вході з'єднана паропроводом з барабаном-сепаратором охолоджувача конвертерних газів, а на виході з'єднана паропроводом через сепаратори краплинної вологи з пароежекторними насосами вакууматора, трьома контейнерними експрес-лабораторіями, одна з яких встановлена в конвертерному прольоті між конвертерами для обробки проб з конвертерів і установок десульфурації, друга експрес-лабораторія встановлена в прольоті позапічної обробки сталі для обробки проб з установок "піч-ківш", а третя експрес-лабораторія встановлена в роздавальному прольоті для обробки проб з МБЛЗ і з вакууматора, а система очищення газів, що відходять від конвертера, включає котел-охолоджувач конвертерних газів, скрубер повного випаровування, електрофільтр, вентиляторну станцію, факельну свічку, що обладнана на виході в атмосферу допалювальним пристроєм, крім того, комплекс обладнаний системою збирання і підготовки до використання конвертерного газу, яка включає трубопроводи конвертерного газу, димососи, перекидні клапани, газгольдер, бустерні нагнітачі, установку доочищення конвертерного газу та установку охолодження конвертерного газу. 10 UA 111876 U 11 UA 111876 U 12 UA 111876 U 13 UA 111876 U 14 UA 111876 U 15 UA 111876 U Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21B 1/46, B21B 13/22

Мітки: комплекс, металургійний

Код посилання

<a href="https://ua.patents.su/18-111876-metalurgijjnijj-kompleks.html" target="_blank" rel="follow" title="База патентів України">Металургійний комплекс</a>

Попередній патент: Спосіб регулювання величини розвантажувальної щілини конусної дробарки

Наступний патент: Інтерактивна сервісна рекламно-інформаційна система

Випадковий патент: Варіатор з передачею зусилля роликами на тороідальних поверхнях