Металургійний ківш

Номер патенту: 66340

Опубліковано: 26.12.2011

Автори: Шемігон Михайло Володимирович, Живченко Володимир Семенович

Формула / Реферат

1. Металургійний ківш, що складається з металевого кожуха, стінка і днище якого оснащені футерівкою, всередині якого розташований продувальний пристрій, пов'язаний з системою подачі газу, що складається з зовнішнього джерела газу, газопроводу і накопичувача газу і обладнана запірним пристроєм, який відрізняється тим, що система подачі газу щонайменше частково розташована всередині ковша між внутрішньою поверхнею кожуха і футерівкою і щонайменше частина якої сформована внутрішньою поверхнею кожуха.

2. Ківш за п. 1, який відрізняється тим, що всередині ковша знаходиться накопичувач газу, сформований внутрішньою поверхнею кожуха і футерівкою.

3. Ківш за п. 2, який відрізняється тим, що всередині ковша знаходиться накопичувач газу, сформований внутрішньою поверхнею кожуха і футерівкою, і частина газопроводу.

4. Ківш за п. 2, який відрізняється тим, що всередині ковша знаходиться накопичувач газу, сформований внутрішньою поверхнею кожуха і футерівкою, і увесь газопровід системи подачі газу.

5. Ківш за п. 1, який відрізняється тим, що всередині ковша знаходиться накопичувач газу, сформований усією внутрішньою поверхнею кожуха і футерівкою.

6. Ківш за будь-яким з пп.1-5, який відрізняється тим, що в системі подачі газу газопровід виконаний у вигляді труби, привареної до внутрішньої поверхні кожуха.

7. Ківш за будь-яким з пп. 1-6, який відрізняється тим, що накопичувач газу виконаний у вигляді порожнини, обмеженої з однієї сторони внутрішньою поверхнею кожуха, а з іншої - металевим листом, привареним до внутрішньої поверхні кожуха.

Текст

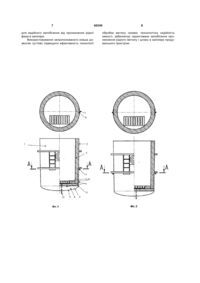

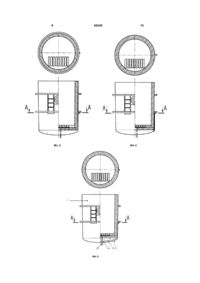

1. Металургійний ківш, що складається з металевого кожуха, стінка і днище якого оснащені футерівкою, всередині якого розташований продувальний пристрій, пов'язаний з системою подачі газу, що складається з зовнішнього джерела газу, газопроводу і накопичувача газу і обладнана запірним пристроєм, який відрізняється тим, що система подачі газу щонайменше частково розташована всередині ковша між внутрішньою поверхнею кожуха і футерівкою і щонайменше частина якої сформована внутрішньою поверхнею кожуха. 2. Ківш за п. 1, який відрізняється тим, що всередині ковша знаходиться накопичувач газу, сформований внутрішньою поверхнею кожуха і футерівкою. U 2 (19) 1 3 строю. Одночасно для продування капілярів подають газ під тиском в продувальний пристрій. Найближчим по технічній суті і результату, що досягається, є металургійний ківш, що складається з металевого кожуха, стінка і днище якого оснащені футерівкою, всередині якого розміщений продувальний пристрій, пов'язаний з системою подачі газу, обладнаною запірним пристроєм. На зовнішній стороні ковша для підтримки надмірного тиску встановлений накопичувач газу - ресивер, зв'язаний з продувальним пристроєм, а на вході газової системи встановлений замковий пристрій [див. патент України № 18703, МПК С21С7/06, опубл. 15.11.2006]. Система працює таким чином: при подачі газу в розплав під продувальним пристроєм створюють тиск вище феростатичного, завдяки чому газ проходить через капіляри і попадає в розплав. Після закінчення продування завдяки замковому пристрою в системі залишається тиск, що дорівнює феростатичному. У міру зливу металу з ковша, феростатичний тиск знижується і газ, проходячи через капіляри, продуває їх. Таким чином, капіляри продувального пристрою постійно продуваються, запобігаючи проникненню розплаву в капіляри. Недоліком даного ковша є той факт, що накопичувач газу - ресивер, розташований на зовнішній стороні ковша, а це призводить до збільшення габаритних розмірів. Для ливарних ковшів ця обставина не є великим недоліком, оскільки ківш знаходиться підвішеним на траверсі розливного крана. Але для сталерозливних ковшів збільшення габаритних розмірів недопустимо, оскільки вони зазвичай встановлюються на сталевози, стенди, установки ківш-піч або установки доводки сталі. Тобто ковші повинні вписуватися в певні простори і будь-які зміни габаритів недопустимі. У великотоннажних сталерозливних ковшах (понад 120 т), які обладнані продувальними пристроями з великою робочою зоною, наприклад продувальними блоками, що складаються з секцій, тієї кількості газу, що знаходиться в ресивері, недостатньо для ефективної роботи всіх капілярів, особливо в умовах зниження феростатичного тиску в процесі розливання. Тому, по-перше, частина капілярів, які не беруть участь в продувці, зашлаковуються, а подруге, для ефективної продувки треба весь час подавати газ під великим тиском. Це обмежує види ковшів, які можна використовувати - тільки для ковшів, об'єм яких не перевищує 20 тонн. Крім того, треба зазначити, що сталерозливні ковші через велику масу є інертними. Тому при щонайменшій необережності або недбалості кранівника при установці ковша може відбутися поломка або руйнування навісного устаткування, наприклад трубопроводів, що підводять газ до продувального пристрою. І якщо заміна труби не викликає технологічних затримок, для ремонту ресивера необхідний час і заміна під плавку справного ковша. В основу корисної моделі поставлена задача створити такий металургійний ківш, у якому шляхом створення порожнини між внутрішньою поверхнею кожуха і футерівкою, до якої приєднують газопровід, досягається можливість відмовитись від 66340 4 використання окремого пристрою - ресивера, для накопичування газу. В запропонованому ковші функцію ресивера виконує порожнина, що дає можливість створити накопичувач будь-якого об'єму і з будь-яким потрібним розподіленням по внутрішній поверхні кожуха. Це обумовлює можливість рівномірної продувки всієї маси металу, а значить вирівнювання його температури по всьому об'єму. Дуже важливим в запропонованому ковші є те, що при розташуванні порожнини в його нижній частині газ знаходиться постійно при підвищеній температурі, його об'єм збільшується і протягом всього часу знаходження металу в ковші газ виходить через отвори продувального пристрою. Це відбувається навіть при відключенні подачі газу зовні. Також вихід газу посилюється при зливі металу з ковша за рахунок зменшення феростатичного тиску. Як показали дослідження, технічним результатом, який досягається при реалізації корисної моделі, є забезпечення умов рівномірного продування металу протягом всього часу знаходження металу в ковші, навіть при припиненні подачі газу зовні, що обумовлює вирівнювання температурного поля по всьому об'єму металу протягом всього часу знаходження металу в ковші з одночасним виключенням можливості попадання металу всередину отворів продувального пристрою. Також дуже важливим є те, що процес здійснюється без збільшення стандартних габаритів ковша. Поставлена задача вирішується тим, що запропоновано металургійний ківш, що складається з металевого кожуха, стінка і днище якого оснащені футерівкою, всередині якого розташований продувальний пристрій, пов'язаний з системою подачі газу, що складається з зовнішнього джерела газу, газопроводу і накопичувача газу і обладнана запірним пристроєм, у якому, згідно з корисною моделлю, система подачі газу щонайменше частково розташована всередині ковша між внутрішньою поверхнею кожуха і футерівкою і щонайменше частина якої сформована внутрішньою поверхнею кожуха. Система подачі газу складається з зовнішнього джерела газу, газопроводу і порожнини - накопичувача газу. Газопровід може бути розташований частково всередині, повністю всередині або повністю зовні. Крім того, газопровід може бути підведений з однієї сторони, з кількох сторін або встановлений по всьому периметру ковша. В переважному варіанті реалізації корисної моделі накопичувач газу повністю розташований всередині ковша. Як варіант виконання може бути ківш, в якому система подачі газу виконана заодно з усією внутрішньою поверхнею кожуха. Таке конструктивне рішення є переважним з погляду конструктивної міцності і надійності, оскільки такий ківш практично невразливий для механічної дії. В цьому випадку товщина газопроводу дорівнює розміру теплоізоляційного шару, тобто приблизно 50-60 мм, а ширина повинна забезпечувати оптимальну площу перетину проходу. В окремому варіанті виконання використовують ківш, в якому в системі подачі газу газопровід 5 виконаний у вигляді труби, привареної до внутрішньої поверхні кожуха. Найпростішим варіантом виконання є ківш, в якому накопичувач газу виконаний у вигляді порожнини, обмеженої з однієї сторони внутрішньою поверхнею кожуха, а з іншої - металевим листом, привареним до внутрішньої поверхні кожуха. Розташування системи подачі газу щонайменше частково всередині ковша між внутрішньою поверхнею кожуха і футерівкою запобігає створенню суцільного металевого шару, що перекриває виходи капілярів, а значить, виходу її з ладу. Крім того, така порожнина відіграє роль ресивера, вписується в габарити і захищена кожухом ємності. При цьому важливим є той факт, що продувка не закінчується після відключення подачі газу. Вона продовжується доти, доки не охолодиться корпус ковша в місці розташування системи подачі газу. Крім того, ківш при розливанні металу у виливницю знаходиться над тепловим випромінюванням рідкого металу, що знаходиться у виливниці. При зовнішньому розташуванні ресивера відбувається швидка зміна температури, внаслідок чого відбувається викривлення корпусу, на нього потрапляють бризки металу і шлаку, що призводить до його швидкого руйнування. При розташуванні накопичувача газу усередині ковша, що грає роль ресивера, система надійно захищена від механічної дії. Корисна модель пояснюється кресленнями, де: на фіг. 1 зображений ківш з внутрішньою односторонньою подачею газу, на фіг. 2 зображений ківш з внутрішньою двосторонньою подачею газу, на фіг. 3 зображений ківш з системою подачі газу по всьому периметру стінки ковша, на фіг. 4 зображений ківш з газопроводом у вигляді труби, що приварена зовні, на фіг. 5 зображений ківш з потовщеною футерівкою днища ковша. Металургійний ківш складається з металевого кожуха 1, стінка 2 і днище 3 якого оснащені футерівкою 4. Всередині ковша розташований продувальний пристрій 5, пов'язаний з системою подачі газу 6, обладнаною запірним пристроєм 7. Система подачі газу 6 щонайменше частково своєю частиною 8 розташована всередині ковша між внутрішньою поверхнею 9 кожуха 1 і футерівкою 4. Порожнина 8 з'єднана з газопроводом 10 через отвір 11. Порожнина системи подачі газу 6 може бути виконаною у вигляді порожнини 14, обмеженої з однієї сторони внутрішньою поверхнею 9 кожуха 1, а з іншої - металевим листом 13, привареним до внутрішньої поверхні 9 кожуха. Газ з порожнини 8 у продувальний пристрій 5 надходить через сифон 12. Приклад конкретного ковша. Сталерозливальний ківш місткістю 160 т має висоту наливання рідкого металу 3,3 м, діаметр днища 2,6 м. Система подачі газу 6 виготовлена з гнутого швелера розміром 0,040,141,6 м. Найбільший діаметр порожнини 2,2 м, найбільша висота 0,1 м. Сифон 12 виготовлений з труби діаметра 0,05 м довжиною 0,35 м. Порожнина колектора 15 66340 6 продувального пристрою 5 має розміри 0,51,40,04 м. Таким чином, сумарний об'єм газо3 вої системи ковша рівний 0,395 м . Феростатичний тиск складає 2,57 атм. При такому тиску об'єм га3 зової системи складе 0,395-2,57=1,015 м . Футерівка 4 днища ковша формує верхню поверхню порожнини 8, прогрівається в середньому до температури 400 °C. Отже, завдяки тепловому розширенню газ додатково збільшить свій об'єм в 2,46 разу. Таким чином, об'єм газу складає 2,5 м. Через капіляри продувального пристрою, до вирівнювання з навколишнім середовищем, пройде 3 2,5-0,395=2,105 м газу. З урахуванням опору капі3 лярів, вихід газу складе 2,0 м . Сталерозливальний ківш працює таким чином. Сталерозливальний ківш через систему подачі газу 6, газопровід якої оснащений запірним пристроєм 7, під'єднують до цехового газопроводу. Газ через систему подачі газу 6 надходить в порожнину 8 і по сифону 12 заповнює колекторну порожнину, яка розташована під продувальним пристроєм 5. По досягненню тиску, достатнього для подолання гідравлічного і феростатичного опору, газ надходить на продування рідкого металу. По завершенню обробки металу газом ковшову газову систему від'єднують від цехового газопроводу і розливним краном транспортують до місця розливання у виливниці або в проміжний ківш машини безперервної розливки сталі. Завдяки запірному пристрою 7 тиск в ковшовій газовій системі самовільно вирівнюється з феростатичним. Таким чином, на першому етапі усувається ефект гідравлічного удару, який в основному приводить до проникнення рідкого металу в капіляри продувального пристрою 5. Технологічний час транспортування ковша складає 10 хвилин. За цей час футерівка 4 днища ковша 1, на рівні верхньої межі порожнини 8, прогрівається до температур 250300 °C. Підвищення температури приводить до температурного розширення газу в 2 рази (при температурі 273 °C об'єм газу збільшується в два рази). Розширення газу приводить до підвищення тиску в ковшовій газовій системі, завдяки чому надмірний газ по капілярах проходить в рідкий метал. Процес продування продовжується в м'якому режимі. Постійна наявність бульбашок газу на виході з капіляра захищає його від контакту з рідким металом. При зливі металу рівень феростатичного тиску в ковші знижується, що приводить до зростання тиску ковшової газової системи в цілому. Газ, як і в першому випадку проходження по капілярах, проходить в рідкий метал, де відбувається процес продування розплаву в м'якому режимі. Крім того, відбувається додатковий нагрів газу до 400 °C, а додаткове теплове його розширення приводить до збільшення сумарного об'єму 3 газу, який бере участь в продуванні до 2 м . Після закінчення розливу металу ківш нахиляють і зливають шлак в шлакову чашу. При цьому залишки газу здувають шлаковий розплав з гирла капілярів, тому усувається можливість створення не тільки металевої плівки, а і шлакової плівки. Повний технологічний цикл ковша дорівнює 40-50 хв., тому інтенсивність продування капілярів газом складає 40-50 л/хв., що цілком достатньо 7 для надійного запобігання від проникнення рідкої фази в капіляри. Використовування запропонованого ковша дозволяє суттєво підвищити ефективність технології 66340 8 обробки металу газами, технологічну надійність ємкості, забезпечує гарантоване запобігання проникнення рідкого металу і шлаку в капіляри продувального пристрою. 9 66340 10 11 Комп’ютерна верстка М. Ломалова 66340 Підписне 12 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMetallurgical ladle

Автори англійськоюShemihon Mykhailo Volodymyrovych, Zhyvchenko Volodymyr Semenovych

Назва патенту російськоюМеталлургический ковш

Автори російськоюШемигон Михаил Владимирович, Живченко Владимир Семенович

МПК / Мітки

МПК: B22D 41/00

Мітки: ківш, металургійний

Код посилання

<a href="https://ua.patents.su/6-66340-metalurgijjnijj-kivsh.html" target="_blank" rel="follow" title="База патентів України">Металургійний ківш</a>

Попередній патент: Пристрій для підведення газу в металургійну ємність

Наступний патент: Спосіб оцінки якості конструкційної сталі

Випадковий патент: Спосіб перетворення магнітних властивостей слабомагнітних окислених залізних руд і залізорудних відходів для магнітної сепарації