Спосіб одержання модифікованого активованого вугілля та сигарета, що його містить

Номер патенту: 98617

Опубліковано: 11.06.2012

Автори: Карлес Джорджіос, Луан Чжаохуа, Непомусено Хосе, Джі Дайан Л., Скіннер Айла

Формула / Реферат

1. Спосіб одержання модифікованого активованого вугілля, яке містить активований вугільний субстрат та однорідну пористу вугільну мембрану, сформовану на відкритій поверхні активованого вугільного субстрату, який включає:

- підготовку активованого вугільного субстрату;

- попередню обробку активованого вугільного субстрату для надання відкритій поверхні активованого вугільного субстрату значного ступеня гідрофільності, причому ця попередня обробка включає оббризкування активованого вугільного субстрату розчином, який містить поверхнево-активну речовину, та/або занурення активованого вугільного субстрату у такий розчин;

- покриття активованого вугільного субстрату матеріалом-попередником вугілля для одержання покритого активованого вугільного субстрату;

- нагрівання покритого активованого вугільного субстрату при температурі, достатній для обвуглення матеріалу-попередника вугілля для одержання однорідної пористої вугільної мембрани.

2. Спосіб за п. 1, який відрізняється тим, що модифіковане активоване вугілля має форму кульок, гранул або волокон.

3. Спосіб за п. 1, який відрізняється тим, що вугільна мембрана складає від 1 до 150 % від маси активованого вугільного субстрату.

4. Спосіб за п. 1, який відрізняється тим, що вугільна мембрана складає від приблизно 20 до 80 % від маси активованого вугільного субстрату.

5. Спосіб за п. 1, який відрізняється тим, що вугільна мембрана має поверхневу пористість, відмінну від поверхневої пористості активованого вугільного субстрату щонайменше на 10%.

6. Сигарета, яка містить частинки модифікованого активованого вугілля, одержаного способом за п. 1, причому частинки модифікованого активованого вугілля дисперговані у різаному тютюновому наповнювачі та/або розташовані у фільтрувальному елементі сигарети.

Текст

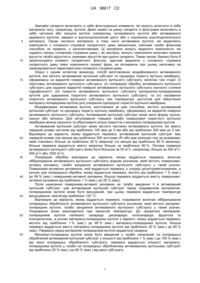

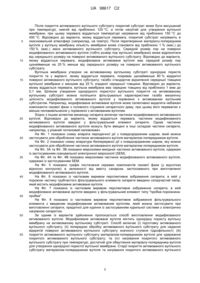

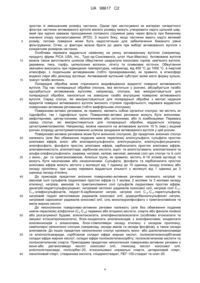

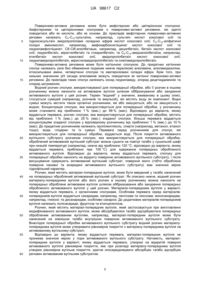

Реферат: Спосіб одержання модифікованого активованого вугілля з активованого вугільного субстрату, у якому активований вугільний субстрат попередньо оброблюють для надання відкритій поверхні активованого вугільного субстрату високого ступеня гідрофільності, покривають матеріаломпопередником вугілля для одержання покритого активованого вугілля, а потім покритий активований вугільний субстрат нагрівають із метою обвуглення матеріалу-попередника вугілля для одержання модифікованого активованого вугілля, яке можна ввести в одну або кілька складових частин сигарети. UA 98617 C2 (12) UA 98617 C2 UA 98617 C2 5 10 15 20 25 30 35 40 45 50 55 Звичайні сигарети включають в себе фільтрувальні елементи, які можуть включати в себе матеріали типу, наприклад, вугілля. Деякі наявні на ринку сигарети із фільтрами включають в себе частинки або гранули вугілля (наприклад, активованого вугілля або активованого деревного вугілля), введені в ацетилцелюлозний джгут або у порожнини ацетилцелюлозного матеріалу. Однак численні матеріали, в тому числі активоване вугілля, які видаляють компоненти з головного струменя сигаретного диму механічним, хімічним та/або фізичним способом, як правило, є неселективними. Ці матеріали можуть видаляти компоненти, які надають запаху головному струменю диму і, як наслідок, можуть спричиняти негативні смакові відчуття та/або відсутність смакових відчуттів при курінні сигарети. Таким чином, бажано було б запропонувати елемент сигаретного фільтра, здатний видаляти з головного струменя сигаретного диму певні компоненти газової фази, не впливаючи при цьому негативно на смакоароматичні характеристики головного струменя диму. Згідно з одним аспектом винаходу, спосіб виготовлення модифікованого активованого вугілля, яке містить активований вугільний субстрат та однорідну пористу вугільну мембрану, сформовану на відкритій поверхні активованого вугільного субстрату, включає такі стадії: (і) підготовку активованого вугільного субстрату; (іі) попередню обробку активованого вугільного субстрату для надання відкритій поверхні активованого вугільного субстрату значного ступеня гідрофільності; (ііі) покриття активованого вугільного субстрату матеріалом-попередником вугілля для одержання покритого активованого вугільного субстрату; та (iv) нагрівання покритого активованого вугільного субстрату при температурі, достатній для обвуглення матеріалу-попередника вугілля для утворення однорідної пористої вугільної мембрани. Модифіковане активоване вугілля, виготовлене за цим способом, містить активований вугільний субстрат та однорідну пористу вугільну мембрану, сформовану на відкритій поверхні активованого вугільного субстрату. Активований вугільний субстрат може мати форму кульок, гранул або волокон. Для регулювання товщини та/або поверхневої пористості вугільної мембрани можна наносити та обвуглювати кілька покриттів з матеріалу-попередника вугілля. Активований вугільний субстрат може містити частинки активованого вугілля, які мають середній розмір частинки від приблизно 100 мкм до 5 мм або від приблизно 200 мкм до 2 мм. Відповідно до варіанта, якому віддається перевага, активований вугільний субстрат має середній розмір пор менше від приблизно 500 ангстрем (Å) або має розподіл пор за розмірами, який становить більше за приблизно 20 % мікропор (та менше від приблизно 80 % мезопор); більша перевага віддається вмісту мікропор більше за приблизно 80 %. Питома поверхня 2 2 активованого вугільного субстрату може бути більшою за 50 м /г, наприклад, більше за 200 м /г, 2 2 500 м /г або 1000 м /г). Попередня обробка відповідно до варіанта, якому віддається перевага, включає оббризкування активованого вугільного субстрату водним розчином, який містить поверхневоактивну речовину, та/або занурення активованого вугільного субстрату у такий розчин. Поверхнево-активною речовиною, якій віддається перевага, є хлорид цетилтриметиламонію, а розчин для попередньої обробки, якому віддається перевага, містить від приблизно 1 % (мас.) до 99 % (мас.) поверхнево-активної речовини, більша перевага віддається вмісту поверхневоактивної речовини від приблизно 1 % (мас.) до 25 % (мас). Після нанесення поверхнево-активної речовини на та/або введення її в активований вугільний субстрат, цей активований вугільний субстрат перед покриванням матеріаломпопередником вугілля може бути висушений, при цьому перевага віддається температурі висушування, нижчій від приблизно 120 °C. Відповідно до варіанта, якому віддається перевага, покривання включає оббризкування попередньо обробленого активованого вугільного субстрату розчином, який містить матеріалпопередник вугілля, та/або занурення активованого вугільного субстрату у такий розчин. Покривання може виконуватися при кімнатній температурі. До придатних матеріалівпопередників вугілля належать сахариди, дисахариди, полісахариди, фруктоза та етилцелюлоза, а розчин матеріалу-попередника вугілля у варіанті, якому віддається перевага, містить від приблизно 1 % (мас.) до 99 % (мас.) матеріалу-попередника вугілля, більша перевага віддається вмісту матеріалу-попередника вугілля від приблизно 20 % (мас.) до 60 % (мас). Перевага серед матеріалів-попередників вугілля віддається сахарозі. Матеріал-попередник вугілля може бути введений у та/або нанесений на попередньо оброблений активований вугільний субстрат у кількості від приблизно 1 % (мас.) до 150 % (мас.) від маси попередньо обробленого субстрату, перевага віддається кількості матеріалупопередника вугілля у та/або на попередньо обробленому активованому вугільному субстраті від приблизно 20 % (мас.) до 80 % (мас.) від маси субстрату. 1 UA 98617 C2 5 10 15 20 25 30 35 40 45 50 55 Після покриття активованого вугільного субстрату покритий субстрат може бути висушений при температурі, нижчій від приблизно 120 °C, а потім нагрітий для утворення вугільної мембрани, при цьому перевага віддається температурі нагрівання від приблизно 150 °C до 400 °C. Відповідно до варіанта, якому віддається перевага, покритий субстрат нагрівають в окиснювальній атмосфері (наприклад, на повітрі). Після перетворення матеріалу-попередника вугілля у вугільну мембрану кількість мембрани може становити від приблизно 1 % (мас.) до 150 % (мас.) маси активованого вугільного субстрату. Середній розмір пор на поверхні модифікованого активованого вугілля (тобто розмір пор вугільної мембрани) може відрізнятися від середнього розміру на поверхні активованого вугільного субстрату. Відповідно до варіанта, якому віддається перевага, модифіковане активоване вугілля має середній розмір пор щонайменше на 25 % менше від середнього розміру на поверхні активованого вугільного субстрату. Вугільна мембрана утворює на активованому вугільному субстраті однорідне пористе покриття та у варіанті, якому віддається перевага, покриває щонайменше 80 % відкритої поверхні активованого вугільного субстрату; та/або стандартне відхилення середньої товщини вугільної мембрани є меншим від 25 % згаданої середньої товщини. Відповідно до варіанта, якому віддається перевага, вугільна мембрана має середню товщину від приблизно 1 мкм до 0,1 мм. Шляхом утворення однорідного пористого вугільного покриття на активованому вугільному субстраті можна поліпшити фільтрувальні характеристики та/або механічну цілісність модифікованого активованого вугілля у порівнянні з активованим вугільним субстратом. Наприклад, модифіковане активоване вугілля може селективно видаляти небажані компоненти газової фази з головного струменя сигаретного диму, при цьому його перевагою є менше пиловивільнення у порівнянні з активованим вугіллям. Згідно з іншим аспектом винаходу сигарета включає частинки модифікованого активованого вугілля. Відповідно до варіанта, якому віддається перевага, частинки модифікованого активованого вугілля введені у фільтрувальний елемент сигарети. Однак частинки модифікованого активованого вугілля можуть бути вміщені в інші складові частини сигарети, наприклад, у різаний тютюновий наповнювач. На Фіг. 1 показано схему апарата періодичної дії з псевдозрідженим шаром, який можна застосувати для оброблення частинок активованого вугілля матеріалом-попередником вугілля. На Фіг. 2 показано схему апаратури безперервної дії з псевдозрідженим шаром, яку можна застосувати для оброблення частинок активованого вугілля матеріалом-попередником вугілля. На Фіг. 3А та Фіг. 3В показано мікрознімки вихідних частинок активованого вугілля, одержані із застосуванням сканувальної електронної мікроскопії (SEM). На Фіг. 4А та Фіг. 4В показано мікрознімки частинок модифікованого активованого вугілля, одержані із застосуванням SEM. На Фіг. 5 показано графік постачання окремих компонентів газової фази (у відсотках відносно контролю) в залежності від вмісту сахарози, застосованого при виготовленні модифікованого активованого вугілля. На Фіг. 6 показано із частковим виривом перспективне зображення сигарети, в якій у порожню частину трубчастого фільтрувального елемента сигарети введено складчастий папір, який містить модифіковане активоване вугілля. На Фіг. 7 показано із частковим виривом перспективне зображення сигарети, в якій модифіковане активоване вугілля введено у фільтрувальний елемент типу "пробка-порожнинапробка". На Фіг. 8 показано із частковим виривом перспективне зображення фільтрувального елемента з введеним модифікованим активованим вугіллям, який можна застосувати при виготовленні сигарети, придатної для куріння із застосуванням курильної системи з електрично нагрівною сигаретою. За одним із варіантів здійснення пропонується спосіб виготовлення модифікованого активованого вугілля. Модифіковане активоване вугілля містить однорідну пористу вугільну мембрану на активованому вугільному субстраті. Спосіб включає (і) підготовку активованого вугільного субстрату; (іі) попередню обробку активованого вугільного субстрату для надання відкритій поверхні активованого вугільного субстрату значного ступеня гідрофільності; (ііі) покриття активованого вугільного субстрату матеріалом-попередником вугілля для одержання покритого активованого вугільного субстрату; та (iv) нагрівання покритого активованого вугільного субстрату при температурі, достатній для обвуглення матеріалу-попередника вугілля для утворення однорідної пористої вугільної мембрани. Стадії покриття активованого вугільного субстрату матеріалом-попередником вугілля та нагрівання покритого активованого вугільного 2 UA 98617 C2 5 10 15 20 25 30 35 40 45 50 55 60 субстрату для утворення вугільної мембрани можна повторювати з метою утворення вугільної мембрани, яка має бажану товщину, ступінь покриття поверхні та/або поверхневу пористість. Розчини, які містять сполуку, необхідну для попередньої обробки, та/або розчини матеріалупопередника вугілля можна наносити на активований вугільний субстрат (наприклад, на частинки активованого вугілля) шляхом оббризкування вугілля розчином або занурення вугілля у розчин. Сполука, що застосовується для попередньої обробки, та/або матеріал-попередник вугілля можуть бути введені у та/або нанесені на активований вугільний субстрат під впливом абсорбції та/або адсорбції. За способом, якому віддається перевага, активований вугільний субстрат у формі кульок, гранул або волокон завантажують у резервуар, псевдозріджують шляхом введення у резервуар псевдозріджувального газу та виконують попереднє оброблення або покривання шляхом введення розчину щонайменше однієї сполуки для попереднього оброблення або щонайменше одного матеріалу-попередника вугілля у резервуар під час перебування активованого вугільного субстрату у псевдозрідженому стані. Розчини сполуки для попереднього оброблення та/або матеріалу-попередника вугілля можна також вводити у та/або наносити на активований вугільний субстрат із застосуванням способу початкового змочування, за яким активований вугільний субстрат занурюють у розчин на певний період часу, а потім висушують. В результаті стадій попереднього оброблення, покриття та нагрівання утворюється активоване вугілля, покрите однорідним шаром пористого вугілля (тобто модифіковане активоване вугілля). Характеристики абсорбції, характеристики адсорбції та/або механічні властивості модифікованого активованого вугілля можна регулювати шляхом керування утворенням вугільного покриття. Наприклад, пористість вугільного покриття може визначати кінетику абсорбції/адсорбції речовин активованим вугільним субстратом. Вугільна мембрана здатна зменшувати кількість пилу, який утворюється з активованого вугільного субстрату при переробленні (наприклад, в процесі введення модифікованого активованого вугілля в одну або декілька складових частин сигарети), під час зберігання сигарети та/або під час куріння. Пропонуються також сигаретні фільтри та сигарети з введеним у них модифікованим активованим вугіллям. Термін "активоване вугілля" означає будь-яку пористу форму вугілля з високою питомою поверхнею. Активоване вугілля можна одержати з будь-якого придатного для цього джерела вугілля. Активаційне оброблення, як правило, сприяє підвищенню пористості, і активоване вугілля можна одержати із широким діапазоном розмірів пор, або ж розміри пор можна регулювати з метою забезпечення бажаного розподілу пор за розмірами. Відповідно до одного варіанта, якому віддається перевага, активоване вугілля складається з гранульованих частинок вугілля, розміри яких лежать у межах від приблизно 100 мкм до кількох міліметрів. Наприклад, частинки вугілля можуть являти собою вугільні гранули розміром від приблизно 0,2 мм до 2 мм (наприклад, приблизно 200 мкм, 500 мкм, 1000 мкм або 2000 мкм). Активований вугільний субстрат може мати будь-який бажаний розподіл пор за розмірами, який включає, наприклад, мікропори, мезопори та макропори. Термін "мікропористий" в цілому стосується матеріалів, які мають розмір пор приблизно 20 Å або менше, а термін "мезопористий" в цілому стосується матеріалів, які мають розмір пор від приблизно 20 Å до 500 Å. Активований вугільний субстрат, якому віддається перевага, має 20 % або більше мікропор (тобто 80 % або менше мезопор). Активований вугільний субстрат, якому віддається більша перевага, має щонайменше 80 % мікропор. Шляхом осадження матеріалу-попередника вугілля та утворення вугільної мембрани на відкритій (наприклад, зовнішній) поверхні активованого вугілля можна регулювати співвідношення мікропор, мезопор та макропор із метою регулювання селективності абсорбції та/або адсорбції модифікованого активованого вугілля стосовно до вибраних газоподібних компонентів (наприклад, газоподібних компонентів струменя тютюнового диму). Модифіковане активоване вугілля здатне відфільтровувати один або кілька вибраних компонентів із головного струменя диму. Термін "головний струмінь" диму охоплює суміш газів, яка проходить вздовж тютюнового прутка та виходить через кінцеву частину фільтра, тобто кількість диму, який виходить або просмоктується з кінця курильного виробу, який вставляється в рот, під час куріння курильного виробу. Головний струмінь диму містить дим, який просмоктується як через запалену зону курильного виробу, так і через паперову обгортку. Активоване вугілля можна вибирати для забезпечення питомої поверхні, придатної для переважної адсорбції вибраних компонентів із сигаретного диму. Активоване вугілля, як 2 правило, має питому поверхню, яка перевищує приблизно 50 м /г (наприклад, становить 2 2 2 2 щонайменше 200 м /г, 500 м /г, 1000 м Д або 2000 м /г). Як правило, абсорбційна здатність активованого вугілля зростає зі збільшенням питомої поверхні. Крім того, питома поверхня 3 UA 98617 C2 5 10 15 20 25 30 35 40 45 50 55 60 зростає зі зменшенням розміру частинок. Однак при застосуванні як матеріал сигаретного фільтра частинки активованого вугілля малого розміру можуть утворювати надто щільний шар, який при курінні заважає проходженню головного струменя диму через фільтр при бажаному значенні опору просмоктуванню (RTD). З іншого боку, якщо частинки мають надто великий розмір, питома поверхня може бути недостатньою для забезпечення бажаного рівня фільтрування. Отже, ці фактори можна брати до уваги при виборі активованого вугілля з конкретним розміром частинок. Особлива перевага віддається наявному на ринку активованому вугіллю (наприклад, продукту фірми PICA USA, Inc., Трус-op-Сонсіквенсіз, штат Нью-Мексіко). Активоване вугілля можна також виготовляти шляхом обвуглення шкаралупи кокосових горіхів, кам'яного вугілля, деревини, пеку, торфу, целюлозних волокон, лігніту та оливкових кісточок. Обвуглення звичайно виконують при підвищених температурах, наприклад, від 400 °C до 1000 °C, в інертній атмосфері, з подальшим активуванням (тобто прожарюванням), як правило, в атмосфері водяної пари або діоксиду вуглецю. Активований вугільний субстрат може мати форму кульок, гранул та/або волокон. Попередня обробка може спричинити модифікування відкритої поверхні активованого вугілля. Під час попередньої обробки сполука, яка міститься у розчині, абсорбується та/або адсорбується активованим вугіллям, наприклад, сполука, яка використовується для попередньої обробки, наноситься на зовнішню та/або внутрішню поверхню активованого вугілля. Серед сполук, які використовуються для попередньої обробки з метою надання відкритій поверхні активованого вугілля високого ступеня гідрофільності, перевага віддається поверхнево-активним речовинам (тобто амфіфільним сполукам). Поверхнево-активні речовини, як правило, являють собою органічні сполуки, які містять як гідрофобні, так і гідрофільні групи. Поверхнево-активні речовини можуть бути аніонними, амфотерними, цвітер-іонними, неіоногенними або катіонними, або їх комбінаціями. Перевага серед сполук, які використовуються для попередньої обробки, віддається хлориду цетилтриметиламонію. Наприклад, можна наносити на активоване вугілля 10 % (мас.) водний розчин хлориду цетилтриметиламонію шляхом занурення активованого вугілля у цей розчин. Поверхнево-акгивна речовина може бути аніонною сполукою. До придатних аніонних сполук належать (але без обмеження поданим нижче переліком) алкілсульфати, сульфати простих алкілових ефірів, алкіл- або алкіларилсульфонати, алкілсукцинати, алкілсульфосукцинати, алкілфосфати, фосфати простих алкілових ефірів, карбоксилати простих алкілових ефірів, алкіламінокислоти, алкілпептиди, карбонові кислоти, ацил- та алкілглутамати, алкілізетіонати та альфа-олефінсульфонати, зокрема, натрієві, калієві, магнієві, амонієві солі цих сполук та їх солі з моно-, ди- та триетаноламіном. Алкільні групи, як правило, містять 8-18 атомів вуглецю та можуть бути насиченими або ненасиченими. Сульфати, фосфати та карбоксилати простих алкілових ефірів можуть містити у молекулі від 1 одиниці до 10 одиниць оксиду етилену або оксиду пропілену, при цьому перевага віддається кількості у молекулі від 1 одиниці до 3 одиниць оксиду етилену. До прикладів придатних аніонних поверхнево-активних речовин належать натрієві та амонієві солі сульфатів лаурилових простих ефірів (з 1 молем, 2 молями та 3 молями оксиду етилену), натрієві, амонієві та триетаноламінні солі сульфатів лаурилових простих ефірів, динатрій-лауретсульфосукцинат, натрієвий ізетіонат радикалів кокосової олії, натрієві солі С12С14-олефінсульфонатів, лаурет-6-карбоксилат натрію, натрієві солі С12-С15-паретсульфатів, натрієвий таурат метилованих радикалів кокосової олії, додецилбензолсульфонат натрію, натрієвий саркозинат радикалів кокосової олії, сіль монолаурилфосфату з триетаноламіном та мила жирних кислот. До неіоногенних поверхнево-активних речовин належать (але без обмеження поданим нижче переліком) аліфатичні (C6-C18) первинні або вторинні кислоти, спирти або феноли лінійної або розгалуженої будови, алкілетоксилати, алкілфенолалкоксилати (особливо етоксилати та змішані етокси/пропоксилати), блок-конденсати алкіленоксидів з алкілфенолами, конденсати алкіленоксидів з алканолами, блок-співполімери оксиду етилену з оксидом пропілену, семіполярні неіоногенні сполуки (наприклад, оксиди амінів та оксиди фосфінів), а також оксиди алкіламінів. До інших придатних неіоногенних сполук належать моно- або діалкілалканоламіди та алкілполісахариди, сорбітанові складні ефіри жирних кислот, поліоксіетиленсорбітанові складні ефіри жирних кислот, складні ефіри поліоксіетиленсорбіту, поліоксіетиленові кислоти та поліоксіетиленові спирти. Прикладами придатних неіоногенних поверхнево-активних речовин є моно-або діетаноламіди кислот кокосової олії, глюкозид кислот кокосової олії, алкілполіглюкозиди, полісорбат-20, етоксильовані нормальні спирти, цетариловий спирт, ланоліновий спирт, стеаринова кислота, гліцерилстеарат, ПЕГ-100-стеарат та олет-20. 4 UA 98617 C2 5 10 15 20 25 30 35 40 45 50 55 60 Поверхнево-активна речовина може бути амфотерною або цвітеріонною сполукою. Амфотерними та цвітеріонними сполуками є поверхнево-активні речовини, які здатні поводитися або як кислоти, або як основи. До прикладів амфотерних поверхнево-активних речовин належать С8-С18-сультаїни, наприклад, сультаїн кислот кокосової олії та гідроксисультаїн амідопропілових складних ефірів кислот кокосової олії; C 8-C18-аліфатичні похідні амінокислот, наприклад, амфокарбоксигліцинат кислот кокосової олії та лауриламфогліцинат; С8-Сі8-алкілбеташи, наприклад, децилбетаїн, бетаїн кислот кокосової олії, лаурилбетаїн, міристилбетаїн та стеарилбетаїн; та С8-С18-амідоалкілбетаїни, наприклад, етилбетаїн кислот кокосової олії, амідопропілбетаїн кислот кокосової олії, лауриламідопропілбетаїн, міристиламідопропілбетаїн та олеїламідопропілбетаїн. Поверхнево-активна речовина може бути катіонною сполукою. До придатних катіонних сполук належать (але без обмеження поданим нижче переліком) алкіламіни, алкіламідазоліни, етоксильовані аміни, четвертинні сполуки та кватернізовані складні ефіри. Крім того, при низьких значеннях рН оксиди алкіламінів можуть поводитися як катіонні поверхнево-активні речовини. До прикладів таких сполук належать оксид лауриламіду, хлорид дицетиддимонію та хлорид цетримонію. Водний розчин сполуки, використовуваної для попередньої обробки, або її розчин в іншому розчиннику можна наносити на активоване вугілля шляхом оббризкування або занурення активованого вугілля у цей розчин. Термін "водний" у значенні, вживаному в цьому описі, стосується сумішей (наприклад, розчинів та емульсій), які містять воду як компонент. Водні суміші можуть містити також органічні розчинники, які або змішуються, або не змішуються з водою. Концентрація сполуки, яка використовується для попередньої обробки, у розчиннику може становити від приблизно 1 % (мас.) до 99 % (мас). Відповідно до варіанта, якому віддається перевага, розчин сполуки, яка використовується для попередньої обробки, містить від приблизно 1 % (мас.) до 25 % (мас.) згаданої сполуки, більша перевага віддається концентраціям згаданої сполуки у відповідному розчиннику від приблизно 1 % (мас.) до 10 % (мас). До придатних розчинників належать пропіленгліколь, спирти (наприклад, метанол, етанол тощо), вода, гліцерин та їх суміші. Перевага серед розчинників для сполук, які використовуються для попередньої обробки, віддається воді. Після покриття активованого вугільного субстрату розчином сполуки, яка використовується для попередньої обробки, оброблений активований вугільний субстрат можна сушити на повітрі та/або у сушильній шафі при низькій температурі (наприклад, нижче від приблизно 120 °C, відповідно до варіанта, якому віддається перевага, приблизно при 100 °C) для одержання попередньо обробленого активованого вугілля. Відповідно до варіанта, якому віддається перевага, сполуку для попередньої обробки наносять на відкриту поверхню активованого вугільного субстрату, і після висушування одержують активований вугільний субстрат, поверхня якого (тобто оброблена поверхня назовні та всередині активованого вугільного субстрату) має значною мірою гідрофільний характер. Розчин, який містить матеріал-попередник вугілля, може бути введений у та/або нанесений на попередньо оброблений активований вугільний субстрат. Як описано нижче, водний розчин матеріалу-попередника вугілля або його розчин в іншому розчиннику можна наносити на попередньо оброблене активоване вугілля шляхом оббризкування або занурення попередньо обробленого активованого вугілля у цей розчин. Матеріали-попередники вугілля у варіанті, якому віддається перевага, є органічними сполуками. Особлива перевага серед матеріалівпопередників вугілля віддається сахаридам, наприклад, пентозам та гексозам; моносахаридам, наприклад, глюкозі; та дисахаридам, особливо сахарозі. До додаткових матеріалів-попередників вугілля належать полісахариди, фруктоза та етилцелюлоза. Розчин, який містить матеріал-попередник вугілля, який застосовується при виготовленні модифікованого активованого вугілля, може абсорбуватися та/або адсорбуватися попередньо обробленим активованим вугіллям, наприклад, матеріал-попередник вугілля може бути нанесений на зовнішню та/або внутрішню поверхню активованого вугільного субстрату. Внаслідок попередньої обробки активованого вугільного субстрату водний розчин матеріалупопередника вугілля може утворювати рівномірне покриття з матеріалу-попередника вугілля на активованому вугільному субстраті. Відповідно до варіанта, якому віддається перевага, матеріал-попередник вугілля не проникає значною мірою у пори активованого вугільного субстрату. Натомість, матеріалпопередник вугілля у варіанті, якому віддається перевага, утворює на відкритій поверхні активованого вугілля рівномірне покриття, яке при розкладі матеріалу-попередника вугілля утворює рівномірне вугільне покриття, здатне опосередковувати абсорбцію та/або адсорбцію речовин активованим вугільним субстратом. 5 UA 98617 C2 5 10 15 20 25 30 35 40 45 50 55 60 Матеріал-попередник вугілля може бути введений у та/або нанесений на частинки активованого вугілля із застосуванням псевдозрідженого шару або, за альтернативним варіантом, матеріал-попередник вугілля можна наносити на активоване вугілля шляхом оббризкування активованого вугілля розчином, який містить матеріал-попередник вугілля, або занурення його у такий розчин. Матеріал-попередник вугілля у варіанті, якому віддається перевага, додається у кількості від приблизно 1 % до 150 % початкової маси активованого вугілля, відповідно до варіанта, якому віддається перевага, щонайменше приблизно 10 % (наприклад, щонайменше 20 %, 40 %, 60 % або 80 % ±5 % за масою) згаданої початкової маси. Перед обвугленням матеріалу-попередника вугілля, покриття з матеріалу-попередника вугілля практично повністю покриває активований вугільний субстрат (тобто покриття з матеріалу-попередника вугілля практично повністю блокує поверхневу пористість активованого вугілля). Активований вугільний субстрат та розчин матеріалу-попередника вугілля у варіанті, якому віддається перевага, змішують при близькій до кімнатної температурі, хоч придатні температури лежать у межах від приблизно 0 °C до 80 °C. Після введення розчину матеріалу-попередника вугілля у та/або його нанесення на активований вугільний субстрат, покрите активоване вугілля сушать при температурі від приблизно 80 °C до 120 °C, відповідно до варіанта, якому віддається перевага, приблизно при 100 °C, а потім нагрівають при температурі від приблизно 150 °C до 400 °C протягом періоду від приблизно 1 хв до 72 год. із метою обвуглення матеріалупопередника вугілля та утворення модифікованого активованого вугілля. Шляхом обвуглення матеріалу-попередника вугілля можна одержати пористе вугільне покриття. Відповідно до варіанта, якому віддається перевага, вугільне покриття, утворене з матеріалу-попередника вугілля, має середній розмір поверхневих пор, відмінний (відповідно до варіанта, якому віддається перевага, менший) від середнього розміру поверхневих пор активованого вугільного субстрату. Наприклад, середній розмір поверхневих пор модифікованого активованого вугілля може бути щонайменше на 10 %, 15 %, 20 % або 25 % меншим від середнього розміру поверхневих пор активованого вугільного субстрату. За одним варіантом здійснення, якому віддається перевага, вугільна мембрана модифікованого активованого вугілля має середній розмір пор щонайменше на 25 % менший від середнього розміру поверхневих пор активованого вугільного субстрату. Шляхом зміни поверхневої пористості активованого вугільного субстрату можна змінювати кінетику абсорбції та/або адсорбції активованого вугілля. Модифіковане активоване вугілля у великих кількостях можна виготовляти описаним нижче способом, де для нанесення принаймні сполуки для попередньої обробки або матеріалупопередника вугілля на активований вугільний субстрат (наприклад, частинки активованого вугілля) застосовується псевдозріджений шар. За цим способом частинки активованого вугілля завантажують у резервуар. З метою псевдозрідження частинок під дно резервуара вводять газ, наприклад, азот. Потім подають у резервуар розчин сполуки для попередньої обробки або матеріалу-попередника вугілля під час перебування частинок вугілля у псевдозрідженому стані. Відповідно до варіанта, якому віддається перевага, згадані матеріали наносять на відкриту поверхню активованого вугільного субстрату при підтриманні температури частинок на рівні температури навколишнього середовища, тобто процес проводять без нагрівання частинок. У варіанті, якому віддається перевага, згадані матеріали надходять на верхню поверхню псевдозрідженого шару, однак внаслідок перемішування частинок вугілля ці матеріали розподіляються по всьому об'єму шару частинок вугілля. При обробці у псевдозрідженому шарі для псевдозрідження частинок активованого вугілля застосовують інертний газ, наприклад, азот. Швидкість потоку псевдозріджувального газу залежить від розмірів псевдозрідженого шару. Відповідно до одного варіанта здійснення, якому віддається перевага, швидкість потоку становить щонайменше 140 л/хв (5 куб. футів/хв), більша перевага віддається швидкостям від 250 л/хв до 600 л/хв (10-20 куб. футів/хв). Швидкість подавання матеріалу-попередника вугілля на частинки вугілля залежить від кількості оброблюваного вугілля та/або тривалості обробки у псевдозрідженому шарі. Відповідно до одного варіанта здійснення, якому віддається перевага, матеріал-попередник вугілля подають у вигляді рідини зі швидкістю щонайменше 10 г/хв, наприклад, від 15 г/хв до 25 г/хв при завантаженій кількості активованого вугілля 11 кг (25 фунтів). Матеріал-попередник вугілля може бути розчинений або суспендований у носії, наприклад, у пропіленгліколі, спиртах (наприклад, метанол, етанол тощо), воді, гліцерині та їх сумішах; наприклад, можна застосовувати водний розчин, який містить матеріал-попередник вугілля та воду. Концентрація матеріалу-попередника вугілля у носії може становити від приблизно 1 % (мас.) до 99 % (мас). Перевага віддається концентраціям матеріалу-попередника вугілля від приблизно 20 % (мас.) до 60 % (мас). Після додання матеріалу-попередника вугілля до вугілля у псевдозрідженому 6 UA 98617 C2 5 10 15 20 25 30 35 40 45 50 55 60 шарі псевдозріджувальну дію можна продовжувати для сприяння равномірному розподілу матеріалу-попередника у псевдозрідженому шарі. Наприклад, матеріал-попередник вугілля можна додавати до частинок активованого вугілля протягом 15 хв та після цього продовжувати псевдозріджувальну дію ще протягом 5 хв. Не вдаючись до теоретичних міркувань, можна вважати, що дія псевдозріджувального газу сприяє рівномірному розподілу матеріалупопередника вугілля по частинках вугілля внаслідок масоперенесення та/або зіткнень частинок. Для вказаної мети можна використовувати будь-який резервуар, придатний для підтримання частинок активованого вугілля у псевдозрідженому стані. Такі резервуари можуть бути сконструйовані як апарати періодичної або безперервної дії. Приклад устаткування періодичної дії з псевдозрідженим шаром показано на Фіг. 1, а приклад устаткування безперервної дії з псевдозрідженим шаром показано на Фіг. 2. Значною перевагою застосування способу нанесення матеріалу-попередника вугілля на попередньо оброблений активований вугільний субстрат у псевдозрідженому шарі є можливість досягнення рівномірного покриття активованого вугільного субстрату матеріалом-попередником вугілля. Нижче описано введення матеріалупопередника вугілля у та/або його нанесення на активоване вугілля із застосуванням псевдозрідженого шару. Устаткування з псевдозрідженим шаром може бути застосоване також для введення розчину сполуки для попередньої обробки у та/або його нанесення на активоване вугілля. В устаткуванні, показаному на Фіг. 1, в резервуарі 210 знаходиться активоване вугілля 212, а псевдозріджувальний газ проходить знизу вгору через отвори у розподільчій пластині 214. Відповідно до варіанта, якому віддається перевага, згаданий газ містить інертний газ, наприклад, азот, який надходить із подавальної лінії 216. Після проходження через шар частинок вугілля псевдозріджувальний газ проходить через фільтри 220, 222 та виводиться з резервуара через вихідну лінію 218. Вугільні частинки можна завантажувати у резервуар 210 через завантажувальний люк 224. Для видалення із фільтрів 220, 222 нагромадженого матеріалу, наприклад, дрібних частинок вугілля, через фільтри можна пропускати зворотний потік продувального газу, наприклад, азоту, за допомогою подавальної лінії 226. Для відділення вихідної лінії 218 від подавальної лінії 226 можна застосувати систему клапанів, яка запобігає перетіканню азоту у подавальну лінію 226 під час виведення газів через вихідну лінію 218. Аналогічно, ці клапани можуть відсікати вихідну лінію 218 від зворотного потоку газу, який подається через подавальну лінію 226, під час очищення фільтрів 220, 222. Очищення фільтрів можна виконувати під час оброблення вугілля, наприклад, зворотне продування азотом можна виконувати періодично під час перебування активованого вугілля у псевдозрідженому стані. Наприклад, якщо обробка вугілля виконується протягом 15 хв, то зворотне продування азотом можна виконувати імпульсами тривалістю 2 с через кожні 60 с на протязі обробки вугілля. Розчин матеріалу-попередника вугілля, який знаходиться у збірнику 228, можна відбирати за допомогою насоса 230, який подає матеріал-попередник подавальною лінією 232 через сопла 234, 236 у резервуар. Попередньо оброблені та покриті частинки активованого вугілля можна видаляти з резервуара через вивантажувальну лінію 238. В устаткуванні, показаному на Фіг. 2, у багатосекційний резервуар 240 завантажують активоване вугілля 242, а псевдозріджувальний газ проходить знизу вгору через отвори у розподільчій пластині (не показана). Відповідно до варіанта, якому віддається перевага, згаданий газ містить, наприклад, азот, який надходить із подавальної лінії 246. Після проходження через шар частинок вугілля псевдозріджувальний газ проходить через фільтри 250, 251, 252, 253 та виводиться з резервуара через вихідну лінію 248. Вугільні частинки можна завантажувати у резервуар 240 через подавальну лінію 254. Для видалення із фільтрів нагромадженого матеріалу, наприклад, дрібних частинок вугілля, через фільтри 250, 252 можна пропускати зворотний потік продувального газу, наприклад, азоту, за допомогою подавальної лінії 256. Для відділення вихідної лінії 248 від подавальної лінії 256 можна застосувати систему клапанів, яка запобігає перетіканню азоту у подавальну лінію 256 під час виведення газів через вихідну лінію 248. Аналогічно, ці клапани можуть відсікати вихідну лінію 248 зворотного потоку газу, який подається через подавальну лінію 256, під час очищення фільтрів 250-253. Очищення фільтрів можна виконувати під час оброблення вугілля, наприклад, зворотне продування азотом можна виконувати періодично під час перебування активованого вугілля у псевдозрідженому стані. Наприклад, якщо обробка вугілля виконується протягом 15 хв, то зворотне продування азотом можна виконувати імпульсами тривалістю 2 с через кожні 60 с на протязі обробки вугілля. Розчин матеріалу-попередника вугілля, який знаходиться у збірнику 258, можна відбирати за допомогою насоса 260, який подає розчин матеріалу-попередника подавальною лінією 262 через сопла 264, 265, 266, 267 у резервуар. Покрите активоване вугілля можна видаляти з 7 UA 98617 C2 5 10 15 20 25 30 35 40 45 50 55 60 резервуара через вивантажувальну лінію 268. Резервуар 240 може мати будь-яку бажану кількість секцій, наприклад, у варіанті, показаному на фігурі, резервуар включає в себе шість секцій 270, 272, 274, 276, 278, 280, відділених одна від одної перегородками 282, 284, 286, 288, 290. Матеріал-попередник вугілля можна подавати лише у середні секції 272, 274, 276, 278, при цьому перша секція 270 може використовуватися як завантажувальна секція, а остання секція 280 може використовуватися як вивантажувальна секція. Проходження частинок вугілля з однієї секції до наступної забезпечується наявністю одного або кількох отворів у перегородках 282, 284, 286, 288, 290. Наприклад, у нижній частині кожної перегородки може бути виконаний один отвір наприклад, прямокутний отвір розміром 1-2 дюйми на 2-4 дюйми (25-50 мм на 50-100 мм). Для запобігання прямому переміщенню частинок вугілля з однієї секції до наступної доцільно виконувати отвори зі зміщенням, наприклад, перша перегородка 282 може мати отвір поблизу однієї стінки резервуара, наступна перегородка 284 може мати отвір поблизу протилежної стінки резервуара і так далі, для забезпечення звивистого шляху проходження вугілля через резервуар. Псевдозріджений шар частинок вугілля за своєю поведінкою нагадує рідину, при цьому певна частка псевдозріджених частинок захоплюється псевдозріджувальним газом і рухається вгору, і деякі частинки переносяться з першої секції 270 у другу секцію 272 шляхом перетікання через отвір (наприклад, отвір розміром 25 мм на 50 мм (1 × 2дюйми)) між секціями 270, 272 у нижній частині перегородки 282. Аналогічним чином частинки переміщуються із секції в секцію і, нарешті, досягають вивантажувальної секції. Таким чином, частинки переміщуються із секції в секцію, перебуваючи у псевдозрідженому стані, і, нарешті, видаляються з резервуара по збіганні заздалегідь визначеного часу перебування. Час перебування може варіювати залежно від розміру резервуара та кількості секцій. Час перебування може становити від 5 хв до 60 хв, більша перевага віддається значенням від 10 хв до 20 хв. Відповідно до варіанта, якому віддається перевага, секції резервуара мають однакові розміри, і матеріал-попередник вугілля може розподілятися у середніх секціях із використанням двох або кількох виходів у кожній секції. Матеріал-попередник вугілля у варіанті, якому віддається перевага, подається у кожну секцією зі швидкістю, яка забезпечує рівномірний розподіл матеріалу-попередника вугілля по частинках активованого вугілля. Наприклад, матеріал-попередник вугілля можна подавати зі швидкістю потоку, при якій до псевдозрідженого шару частинок надходять краплі, струмені або безперервний потік рідини. Не вдаючись до теоретичних міркувань, можна вважати, що рівномірному розподілу матеріалу-попередника вугілля сприяє псевдозріджувальний газ, який сприяє масоперенесенню матеріалу-попередника від частинки до частинки під час руху частинок у вертикальному та/або горизонтальному напрямах у псевдозрідженому шарі. Відповідно до варіанта, якому віддається перевага, вихідний пристрій забезпечує вихід для розподілу матеріалу-попередника вугілля по площі 4 2 4 2 верхньої поверхні псевдозрідженого шару від 1,310 мм до 410 мм (від 20 кв. дюймів до 4 2 4 2 60 кв. дюймів), наприклад, від 210 мм до 2,610 мм (від 30 кв. дюймів до 40 кв. дюймів). Матеріал-попередник вугілля можна наносити на псевдозріджені частинки при будь-якій бажаній температурі. Відповідно до варіанта, якому віддається перевага, псевдозріджений шар не нагрівають, і температура частинок може становити від приблизно 0 °C до 80 °C, більша перевага віддається температурам від приблизно 15 °C до 30 °C. Нагрівання частинок вугілля під час оброблення не є необхідним, оскільки відповідне покриття частинок матеріаломпопередником вугілля може досягатися без нагрівання. Відповідно до варіанта, якому віддається перевага, практично весь матеріал-попередник вугілля, введений у резервуар, осаджується на частинках вугілля як покриття. Щодо доданої маси, частинки вугілля можна обробляти до осадження на них від приблизно 1 % (мас.) до 150 % (мас.) матеріалупопередника вугілля (в розрахунку на суху речовину). Як вказано вище, для введення розчину сполуки для попередньої обробки та/або розчину матеріалу-попередника вугілля у та/або його нанесення на активований вугільний субстрат можна застосовувати спосіб початкового змочування. Наприклад, частинки активованого вугілля можна занурювати у водний або неводний розчин матеріалу-попередника вугілля на певний період часу, після чого висушувати для створення покриття з матеріалу-попередника на відкритій поверхні частинок. Згаданий період часу у варіанті, якому віддається перевага, добирають так, щоб він був достатній для створення практично рівномірного шару сполуки у та/або на вугіллі (наприклад, від приблизно 1 год. до 48 год., відповідно до варіанта, якому віддається перевага, від приблизно 12 год. до 24 год.). Перевага віддається концентраціям розчинів сполуки для попередньої обробки від приблизно 1 % (мас.) до 25 % (мас), та концентраціям розчинів матеріалу-попередника вугілля від приблизно 20 % (мас.) до 60 % (мас). При зануренні активованого вугілля у розчинник, який містить розчинений матеріал 8 UA 98617 C2 5 10 15 20 25 30 35 40 45 50 55 60 попередник, цей матеріал абсорбується та/або адсорбується у та/або на активованому вугіллі (наприклад, на відкритій поверхні активованого вугілля). Матеріал-попередник вугілля можна вводити в активований вугільний субстрат шляхом виконання однієї стадії покривання або кількох таких стадій. Після введення розчину матеріалу-попередника вугілля у та/або його нанесення на активований вугільний субстрат, покрите вугілля висушують, причому перевага віддається сушінню на повітрі або шляхом нагрівання при температурі від приблизно 80 °C до 120 °C. Після висушування покрите активоване вугілля нагрівають при температурі, достатній для обвуглення (тобто термічного розкладу) матеріалу-попередника вугілля та утворення вугільного покриття. Тривалість та температура нагрівання залежать, принаймні частково, від характеристик активованого вугільного субстрату, матеріалу-попередника вугілля та від бажаної структури модифікованого активованого вугілля. Модифіковане активоване вугілля у варіанті, якому віддається перевага, одержують шляхом нагрівання покритого активованого вугілля при температурі нижче від приблизно 400 °C, відповідно до варіанта, якому віддається перевага, нижче від приблизно 300 °C, протягом часу менше від приблизно 2 год., однак можна застосовувати вищі температури та/або більшу тривалість нагрівання. Відповідно до варіанта, якому віддається перевага, температурно-часовий режим, який застосовується для розкладу матеріалу-попередника вугілля, є достатнім для практично повного перетворення матеріалупопередника вугілля у вугілля. Покритий активований вугільний субстрат можна нагрівати в окиснювальній або інертній атмосфері. Окиснювальна атмосфера може містити О 2, CO, повітря та їх суміші. Інертна атмосфера може містити N2, Аr, Не та їх суміші. Не вдаючись до теоретичних міркувань, можна вважати, що нагрівання в окиснювальній атмосфері, яка спричиняє розклад та окиснення матеріалу-попередника вугілля, забезпечує утворення більшої середньої поверхневої пористості, ніж нагрівання в інертній атмосфері, де матеріал-попередник вугілля розкладається, але окиснюється важче. Мікрознімки свіжоотриманих частинок активованого вугілля та модифікованого активованого вугілля, одержані із застосуванням сканувальної електронної мікроскопії (SEM), показано відповідно на Фіг. 3 та Фіг 4. На Фіг. 3А та Фіг 3В показано свіжоотримане вугілля PICA. Для утворення модифікованого активованого вугілля, показаного на Фіг. 4А та Фіг 4В, свіжоотримане активоване вугілля спочатку занурювали у розчин 10 % (мас.) хлориду цетилтриметиламонію, сушили на повітрі при кімнатній температурі, а потім у сушильній шафі при 100 °C протягом 5 год. і одержували попередньо оброблене активоване вугілля. Для одержання модифікованого активованого вугілля 20 г попередньо обробленого активованого вугілля просочували 1 г 67 % (мас.) водного розчину сахарози протягом 12 год., одержуючи покрите вугілля, висушували покрите вугілля при 100 °C протягом приблизно 5 год., а потім нагрівали покрите вугілля при 300 °C протягом 1 год. Питома поверхня модифікованого активованого вугілля після нагрівання 2 при 300 °C в атмосфері азоту становить приблизно 80 м /т. На частинки активованого вугілля можна наносити від приблизно 1 % (мас.) до 150 % (мас.) вугілля. Не вдаючись до теоретичних міркувань, можна вважати, що домінуючий внесок у загальну питому поверхню (яка вимірюється адсорбційним методом Брунауера, Еммета і Теллера, відомим фахівцям як BET) модифікованого активованого вугілля вносить мікропористість активованого вугільного субстрату. Оскільки пористе вугільне покриття не блокує повністю доступ до мікропор, загальна питома поверхня модифікованого активованого вугілля є практично однаковою з загальною питомою поверхнею активованого вугільного субстрату. Відповідно до варіанта, якому віддається перевага, загальна питома поверхня модифікованого активованого вугілля становить щонайменше 90 %, відповідно до варіанта, якому віддається перевага, щонайменше 95 % загальної питомої поверхні активованого вугільного субстрату. В той час як загальна питома поверхня активованого вугілля у варіанті, якому віддається перевага, істотно не зменшується, введення рівномірної пористої вугільної мембрани може змінювати (у варіанті, якому віддається перевага, зменшувати) середній розмір поверхневих пор модифікованого активованого вугілля у порівнянні з активованим вугільним субстратом. Абсорбційні/адсорбційні характеристики активованого вугілля можна регулювати шляхом регулювання розподілу розмірів пор (наприклад, середньої поверхневої пористості) вугільного покриття. Крім того, шляхом попередньої обробки активованого вугілля (тобто перетворення типової гідрофобної поверхні вугілля у поверхню з високим ступенем гідрофільності) можна сформувати на активованому вугільному субстраті рівномірне покриття з матеріалу-попередника вугілля. Однорідна вугільна мембрана покриває щонайменше 80 % відкритої поверхні (тобто видимої зовнішньої поверхні) активованого вугільного субстрату (у варіанті, якому віддається більша перевага, - щонайменше 90 % відкритої поверхні) та/або має 9 UA 98617 C2 5 10 15 20 25 30 35 40 45 50 55 середню товщину, стандартне відхилення якої становить менше від приблизно 25 % (у варіанті, якому віддається більша перевага, - менше від приблизно 10 %) середньої товщини. Нанесення вугільної мембрани може надати активованому вугільному субстрату механічної міцності. Наприклад, шляхом нанесення вугільної мембрани на активований вугільний субстрат можна знизити схильність активованого вугільного субстрату до розкрошування або пилоутворення. Відповідно до варіанта, якому віддається перевага, середня товщина вугільної мембрани лежить у межах від приблизно 1 мкм до 0,1 мм (наприклад, від приблизно 1 мкм до 5 мкм, від 2 мкм до 20 мкм, від 5 мкм до 50 мкм, від 10 мкм до 20 мкм, від 40 мкм до 60 мкм, від 50 мкм до 100 мкм або від 80 мкм до 100 мкм). Модифіковане активоване вугілля може мати покращені фільтрувальні характеристики у порівнянні з активованим вугільним субстратом. Вугільну мембрану можна нанести способом, який надає модифікованому активованому вугіллю здатності знизити у головному струмені диму вміст одного або кількох газоподібних компонентів, наприклад, 1,3-бутадієну, акролеїну, ізопрену, пропіонового альдегіду, акрилонітрилу, бензолу, толуолу, стиролу, ацетальдегіду та ціаніду водню. Однак у варіанті, якому віддається перевага, модифіковане активоване вугілля істотно не знижує концентрацію смакоароматичних компонентів диму у головному струмені диму. Таким чином, модифіковане активоване вугілля може мати знижену утримувальну здатність у порівнянні з активованим вугільним субстратом внаслідок введення однорідної пористої вугільної мембрани, яка змінює кінетику абсорбції та/або адсорбції активованого вугільного субстрату. Немодифікований активований вугільний субстрат, введений у сигарету, може видаляти із сигаретного диму бажані смакоароматичні компоненти та/або надавати диму небажаний вугільний присмак та запах при курінні сигарети. Перевагою рівномірного покриття модифікованого активованого вугілля є практичне усунення негативних смакових ефектів, пов'язаних з активованим вугіллям. На Фіг. 5 показано зниження (у відсотках до стандарту) вмісту трьох газоподібних компонентів (1,3-бутадієну, акролеїну, бензолу) при застосуванні свіжоотриманого активованого вугілля (відповідно до даних для 0 % сахарози) або модифікованого активованого вугілля в експериментальному устаткуванні. Відношення сахароза/вугілля характеризує збільшення маси (у відсотках) активованого вугільного субстрату внаслідок розкладу покриття із сахарози при утворенні модифікованого активованого вугілля. Для одержання модифікованого активованого вугілля поєднували 10 % (мас.) розчин хлориду цетилтриметиламонію з свіжоотриманим активованим вугіллям PICA, сушили суміш на повітрі, а потім сушили при 100 °C протягом приблизно 5 год., і одержували попередньо оброблене активоване вугілля. Приблизно 20 г попередньо обробленого активованого вугілля поєднували з 10 г 67 % (мас.) водного розчину сахарози, застосовуючи спосіб початкового змочування. Після витримування протягом 12 год. суміш сушили при 100 °C протягом 5 год., а потім нагрівали при 300 °C протягом 1 год., і одержували модифіковане активоване вугілля. Шляхом повторного занурення модифікованого активованого вугілля у розчин сахарози підвищували вміст вугілля в активованому вугільному субстраті (виражений у % (мас.)/% (мас.)). Як видно з Фіг. 5, відносне (у відсотках) зниження вмісту 1,3-бутадієну, акролеїну та бензолу, зумовлене вугільним покриттям, досягає 65 %. Однак вугільне покриття, яке відповідає збільшенню маси приблизно на 135 %, спричиняє зниження ефективності фільтрування 1,3бутадієну, акролеїну та бензолу. Модифіковане активоване вугілля можна застосовувати у різноманітних варіантах, в тому числі в сигаретах, у композиціях різаних наповнювачів та у сигаретних фільтрах. У сигареті, яка включає в себе модифіковане активоване вугілля, частинки модифікованого активованого вугілля можуть бути розташовані у фільтрі та/або бути диспергованими у різаному наповнювачі. У типових випадках сигарета включає в себе від приблизно 10 мг до приблизно 200 мг частинок модифікованого активованого вугілля, однак його необхідну кількість можна також визначити шляхом застосовуваних у загальноприйнятій практиці експериментів та/або відповідно вибрати. Модифіковане активоване вугілля можна застосовувати для селективного адсорбування/фільтрування конкретних компонентів із головного струменя диму сигарети. До прикладів придатних типів тютюнових матеріалів, які можна використовувати за цим винаходом, належать тютюни трубовогневого сушіння, тютюни типу Берлей, Брайт, Меріленд або східного типу, рідкісні або спеціальні тютюни та їх суміші. Тютюновий матеріал може постачатися у формі листового тютюну; технологічно обробленої тютюнової сировини, наприклад, об'ємно-розширеного або розпушеного тютюну; технологічно оброблених жилок тютюнового листя, наприклад, різано-катаних або різано-розпушених жилок; відновлених тютюнових матеріалів; та їх сумішей. Можуть застосовуватися замінники тютюну. 10 UA 98617 C2 5 10 15 20 25 30 35 40 45 50 55 60 При виготовленні сигарет тютюн звичайно застосовується у формі різаного наповнювача, тобто у вигляді волокон або пасом, розрізаних на смужки шириною від приблизно 2,5 мм (1/10 дюйма) до приблизно 1,2 мм (1/20 дюйма) або навіть 0,6 мм (1/40 дюйма). Довжина пасом лежить у межах від приблизно 6 мм (0,25 дюйма) до 75 мм (3 дюйми). Сигарети можуть додатково включати в себе один або кілька ароматизаторів або інших домішок (наприклад, регуляторів горіння, модифікаторів згоряння, забарвлювальних засобів, в'яжучих тощо). Способи виготовлення сигарет є відомими у галузі та можуть бути застосовані для введення у сигарети модифікованого активованого вугілля. Готові сигарети можуть виготовлятися згідно з будь-якими бажаними технічними вимогами з застосуванням стандартних або модифікованих способів та устаткування для виготовлення сигарет. Довжина сигарет може становити від 50 мм до 120 мм. Довжина обводу сигарети може становити від приблизно 15 мм до 30 мм, перевага віддається довжині обводу приблизно 25 мм. Щільність пакування тютюну у типових випадках 3 3 становить від приблизно 100 мг/см до 300 мг/см , перевага віддається значенням від 3 3 приблизно 150 мг/см до 275 мг/см . Частинки модифікованого активованого вугілля можна вводити у будь-який сигаретний фільтр звичайного або модифікованого типу. Модифіковане активоване вугілля можна вводити у (або наносити на) носій, наприклад, папір (наприклад, гільзовий, обгортковий або обідковий папір), розташований вздовж фільтрувальної секції сигарети. Модифіковане активоване вугілля може бути також нанесене на носій, наприклад, нещільно або щільно складений папір, вкладений у порожнисту секцію сигаретного фільтра. Перевага віддається носіям у формі листових матеріалів, наприклад, крепованого паперу, паперу для обгортки фільтрів або обідкового паперу. Однак можна застосовувати також інші матеріали-носії, наприклад, органічні або неорганічні матеріали, придатні для використання у сигаретах. На Фіг. 6 показано сигарету 2, яка включає в себе тютюновий пруток 4, фільтрувальну секцію 6 та мундштучну фільтрувальну пробку 8. Частинки модифікованого активованого вугілля можуть бути нанесені на складчастий папір 10, вкладений у порожнину, наприклад, всередину безнапірної трубки 12, яка є частиною фільтрувальної секції 6. Папір 10 можна застосовувати в інших формах, відмінних від складеного листа. Наприклад, папір 10 може мати в розгорнутому вигляді форму однієї або кількох окремих смужок, може бути згорнутий у циліндр тощо. У будь-якій формі бажану кількість частинок модифікованого активованого вугілля можна забезпечити шляхом регулювання кількості модифікованого активованого вугілля, нанесеного на одиницю площі паперу та/або на загальну поверхню покритого паперу, застосовуваного у фільтрі (наприклад, кількість поверхнево-модифікованого адсорбенту можна легко збільшити шляхом використання більших фрагментів покритого паперу). У сигареті, показаній на Фіг. 6, фільтрувальна секція 6 може бути скріплена обгорткою 11 фільтра, а тютюновий пруток 4 та фільтрувальну секцію 6 можна з'єднати між собою за допомогою обідкового паперу 14. Модифіковане активоване вугілля можна ввести у папір фільтра численними способами. Наприклад, модифіковане активоване вугілля можна змішати з водою, одержуючи суспензію. Цю суспензію можна потім нанести на попередньо сформований папір фільтра та дати їй висохнути. Потім папір фільтра можна ввести у фільтрувальну секцію сигарети, як показано на Фіг. 6. За альтернативним варіантом, висушений папір, який містить модифіковане активоване вугілля, можна згорнути у форму пробки та ввести у фільтрувальну секцію сигарети. Наприклад, папір можна згорнути у форму пробки та вкласти у такій формі всередину безнапірного елемента фільтра, наприклад, у поліпропіленову або ацетилцелюлозну трубку. В іншій конструкції папір може утворювати внутрішню гільзу такого безнапірного елемента фільтра. Модифіковане активоване вугілля можна додавати до паперу фільтра в процесі виготовлення паперу. Наприклад, модифіковане активоване вугілля можна змішати із целюлозною масою для одержання змішаної целюлозної пульпи. Потім із цієї суміші можна виготовляти папір для фільтрів. Модифіковане активоване вугілля можна ввести у порожнисту частину сигаретного фільтра. Наприклад, деякі сигаретні фільтри мають конфігурацію "пробка-порожнина-пробка", де пробки містять волокнистий фільтрувальний матеріал (наприклад, поліпропіленові або ацетилцелюлозні волокна), а порожниною є просто проміжок між двома пробками. Цей проміжок можна заповнити модифікованим активованим вугіллям. Модифіковане активоване вугілля можна використовувати у гранульованому вигляді або наносити на відповідний носій, наприклад, на волокна або нитки (наприклад, модифіковане активоване вугілля можна вводити у пробку з ацетилцелюлозного джгута). На Фіг. 7 показано сигарету 2, яка складається з тютюнового прутка 4 та фільтрувальної секції 6 у формі фільтра типу "пробка-порожнина-пробка", який включає в себе фільтрувальний 11 UA 98617 C2 5 10 15 20 25 30 35 40 45 50 55 мундштук 8, пробку 16 та порожнину 18. Пробка може включати в себе трубку або суцільний елемент з матеріалу, наприклад, типу поліпропіленових або ацетилцелюлозних волокон. Тютюновий пруток 4 та фільтрувальна секція 6 з'єднані між собою обідковим папером 14. Фільтрувальна секція 6 може включати в себе обгортку 11 фільтра. Частинки модифікованого активованого вугілля можуть бути введені у та/або нанесені на обгортку 11 фільтра, наприклад, у вигляді покриття на ній. За альтернативним варіантом, частинки модифікованого активованого вугілля можуть бути введені у фільтрувальний мундштук 8, пробку 16 та/або у порожнину 18. Крім того, модифіковане активоване вугілля може бути введене у будь-який елемент фільтрувальної секції сигарети. За іншим варіантом здійснення винаходу, модифіковане активоване вугілля застосовується у фільтрувальній секції сигарети, призначеної для використання у курильному виробі за патентом США № 5,692,525, вміст якого включено до. цього опису у повному обсязі шляхом посилання. На Фіг. 8 показано один тип конструкції сигарети 100, яку можна використовувати в електричному курильному пристрої. Сигарета 100 включає в себе тютюновий пруток 60 та фільтрувальну секцію 62, з'єднані між собою обідковим папером 64. Фільтрувальна секція 62 у варіанті, якому віддається перевага, включає в себе трубчастий безнапірний елемент 102 фільтра та мундштучну фільтрувальну пробку 104. Безнапірний елемент 102 фільтра та мундштучна фільтрувальна пробка 104 можуть бути з'єднані між собою обгорткою 112 пробки, утворюючи комбіновану пробку 110. Тютюновий пруток 60 може мати різноманітні форми, які включають один або кілька таких складових частин: зовнішню обгортку 71, ще один трубчастий безнапірний елемент 74 фільтра, циліндричну тютюнову пробку 80, охоплену у варіанті, якому віддається перевага, обгорткою 84 пробки, тютюнове полотно 66, що включає основу 68 полотна та тютюновий ароматизувальний матеріал 70, та порожній проміжок 91. Трубчастий безнапірний елемент 74 фільтра забезпечує структурну цілісність та опору прифільтрового кінця 72 тютюнового прутка 60. На вільному кінці 78 тютюнового прутка 60 навколо циліндричної тютюнової пробки 80 обгорнуто тютюнове полотно 66 разом із зовнішньою обгорткою 71. Можливі різноманітні модифікації конструкції фільтра для такої сигарети, які включають в себе модифіковане активоване вугілля. У таку сигарету модифіковане активоване вугілля може бути введене різноманітними способами, наприклад, його можна нанести на папір або інший матеріал-носій, введений у канал трубчастого безнапірного елемента 102 фільтра. Модифіковане активоване вугілля можна нанести також на гільзу або ввести у пробку, розташовану всередині трубчастого безнапірного елемента 102 фільтра. За альтернативним варіантом модифіковане активоване вугілля можна ввести у частини волокнистої стінки самого трубчастого безнапірного елемента 102 фільтра. Наприклад, трубчастий безнапірний елемент або гільза 102 фільтра може бути виконаний(а) з відповідного матеріалу, наприклад, із поліпропіленових або ацетилцелюлозних волокон, і змішування модифікованого активованого вугілля з такими волокнами може виконуватися перед процесом формування гільзи або бути стадією такого процесу. Модифіковане активоване вугілля замість елемента 102 може бути введене у мундштучну фільтрувальну пробку 104 фільтра. Однак, як і в описаних вище варіантах, модифіковане активоване вугілля може бути введене в кілька елементів фільтра, наприклад, у мундштучну фільтрувальну пробку 104 та у трубчастий безнапірний елемент 102. Фільтрувальна секція 62 за Фіг. 8 може бути модифікована з метою утворення порожнього проміжку, в який можна ввести частинки модифікованого активованого вугілля. Як вказано вище, модифіковане активоване вугілля можна вводити у різноманітні матеріали-носії. Якщо частинки модифікованого активованого вугілля застосовуються у папері фільтра, то частинки можуть мати середній розмір від 10 мкм до 100 мкм, у варіанті, якому віддається перевага, - від 30 мкм до 80 мкм. Якщо поверхнево-модифікований адсорбент застосовується у фільтрувальних волокнах або в комбінації з іншими механічними носіями, то можна використовувати частинки більших розмірів. Такі частинки у варіанті, якому віддається перевага, мають розмір від 10 меш до 70 меш (0,2-2 мм), відповідно до варіанта, якому віддається перевага, від 20 меш до 50 меш (0,3-0,8 мм). Кількість модифікованого активованого вугілля, застосовуваного у сигаретному фільтрі шляхом введення у відповідний матеріал-носій, наприклад, у папір фільтра та/або волокна фільтра, залежить від загального вмісту компонентів у тютюновому димі та від вмісту компонентів, які бажано видаляти. Наприклад, папір фільтра та волокна фільтра можуть містити від 10 % (мас.) до 50 % (мас.) частинок модифікованого активованого вугілля. Вище описано варіанти здійснення винаходу, яким віддається перевага, однак слід мати на увазі, що у них можуть бути внесені видозміни та модифікації, очевидні для фахівців у галузі. 12 UA 98617 C2 5 Такі видозміни та модифікації слід розглядати як такі, що лежать у межах суті та обсягу пунктів формули винаходу, що додаються. Усі вищезазначені інформаційні джерела включено до цього опису у їх повному обсязі так, якби кожного окремого конкретна джерела стосувалася окрема вказівка про включення цього джерела до цього опису шляхом посилання у повному його обсязі. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 1. Спосіб одержання модифікованого активованого вугілля, яке містить активований вугільний субстрат та однорідну пористу вугільну мембрану, сформовану на відкритій поверхні активованого вугільного субстрату, який включає: - підготовку активованого вугільного субстрату; - попередню обробку активованого вугільного субстрату для надання відкритій поверхні активованого вугільного субстрату значного ступеня гідрофільності, причому ця попередня обробка включає оббризкування активованого вугільного субстрату розчином, який містить поверхнево-активну речовину, та/або занурення активованого вугільного субстрату у такий розчин; - покриття активованого вугільного субстрату матеріалом-попередником вугілля для одержання покритого активованого вугільного субстрату; - нагрівання покритого активованого вугільного субстрату при температурі, достатній для обвуглення матеріалу-попередника вугілля для одержання однорідної пористої вугільної мембрани. 2. Спосіб за п. 1, який відрізняється тим, що модифіковане активоване вугілля має форму кульок, гранул або волокон. 3. Спосіб за п. 1, який відрізняється тим, що вугільна мембрана складає від 1 до 150 % від маси активованого вугільного субстрату. 4. Спосіб за п. 1, який відрізняється тим, що вугільна мембрана складає від приблизно 20 до 80 % від маси активованого вугільного субстрату. 5. Спосіб за п. 1, який відрізняється тим, що вугільна мембрана має поверхневу пористість, відмінну від поверхневої пористості активованого вугільного субстрату щонайменше на 10%. 6. Сигарета, яка містить частинки модифікованого активованого вугілля, одержаного способом за п. 1, причому частинки модифікованого активованого вугілля дисперговані у різаному тютюновому наповнювачі та/або розташовані у фільтрувальному елементі сигарети. 13 UA 98617 C2 14 UA 98617 C2 15 UA 98617 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for making modified activated carbon and a cigarette comprising thereof

Автори англійськоюLUAN ZHAOHUA, Gee Diane L., Karles Georgios, Skinner Aila, NEPOMUCENO JOSE

Назва патенту російськоюСпособ получения модифицированного активированного угля и сигарета, содержащая его

Автори російськоюЛуан Чжаохуа, Джи Дайан Л., Карлес Джорджиос, Скиннер Айла, Непомусено Хосе

МПК / Мітки

МПК: C01B 31/08, A24D 3/16

Мітки: вугілля, містить, активованого, одержання, сигарета, спосіб, модифікованого

Код посилання

<a href="https://ua.patents.su/18-98617-sposib-oderzhannya-modifikovanogo-aktivovanogo-vugillya-ta-sigareta-shho-jjogo-mistit.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання модифікованого активованого вугілля та сигарета, що його містить</a>

Попередній патент: Спосіб контролю якості збираної сільськогосподарської продукції

Наступний патент: Спосіб виготовлення напою на основі дріжджового бродіння

Випадковий патент: Спосіб зменшення проникності масиву гірничої породи через свердловини