Живильник струменевого млина та спосіб його роботи

Номер патенту: 102756

Опубліковано: 12.08.2013

Автори: Кирпач Микола Семенович, Грабовський Георгій Геннадійович, Григорук Валерій Іванович, Недбаєв Микола Якович

Формула / Реферат

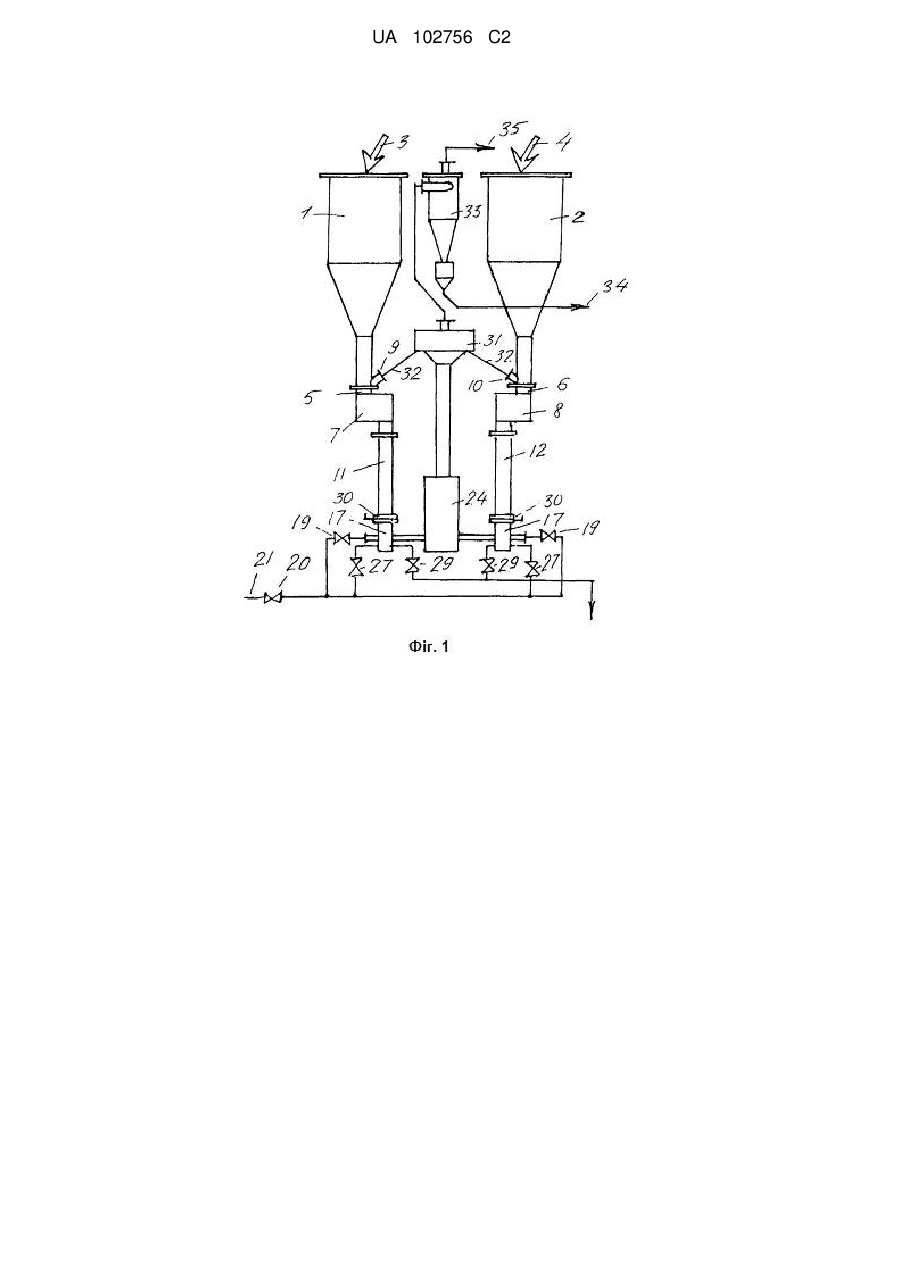

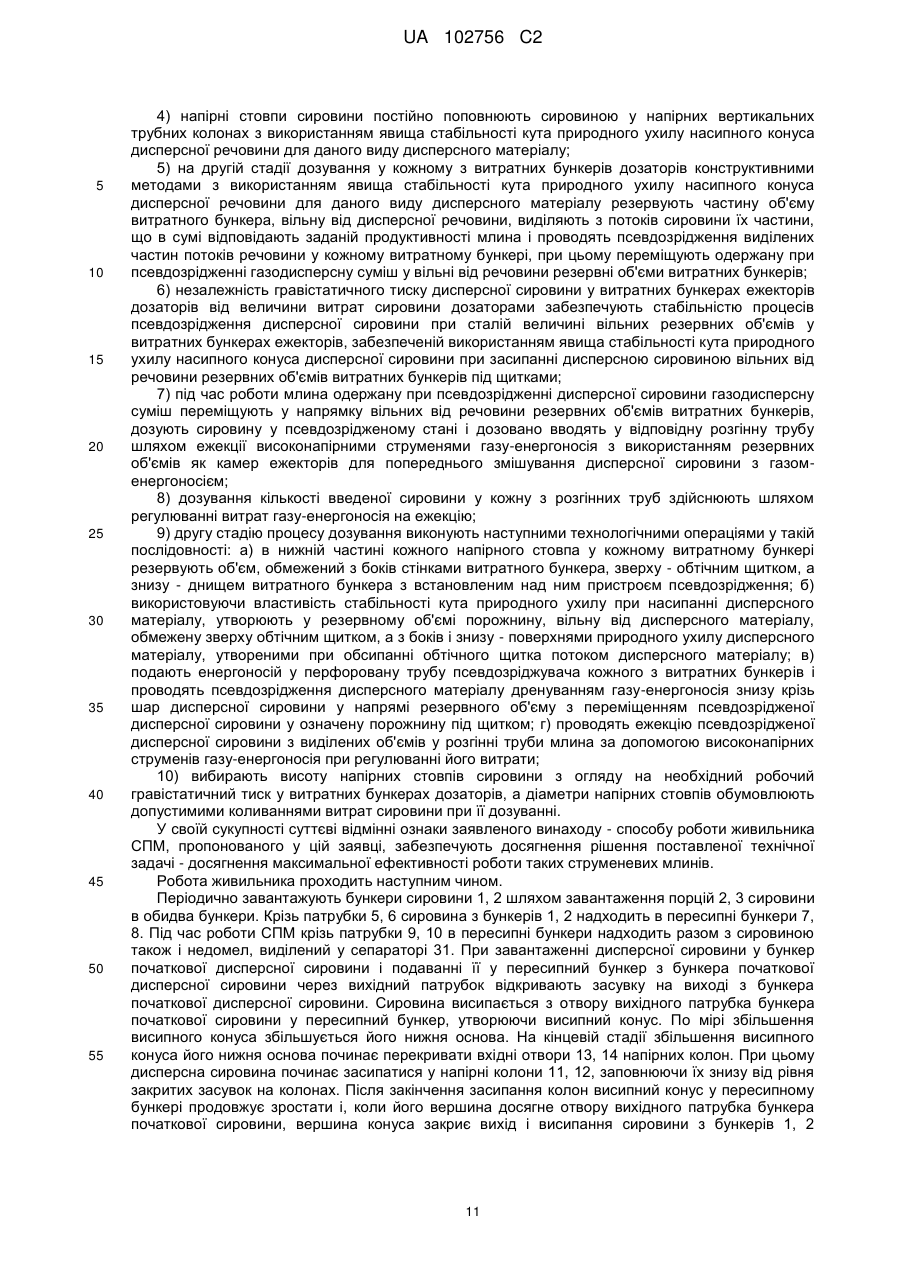

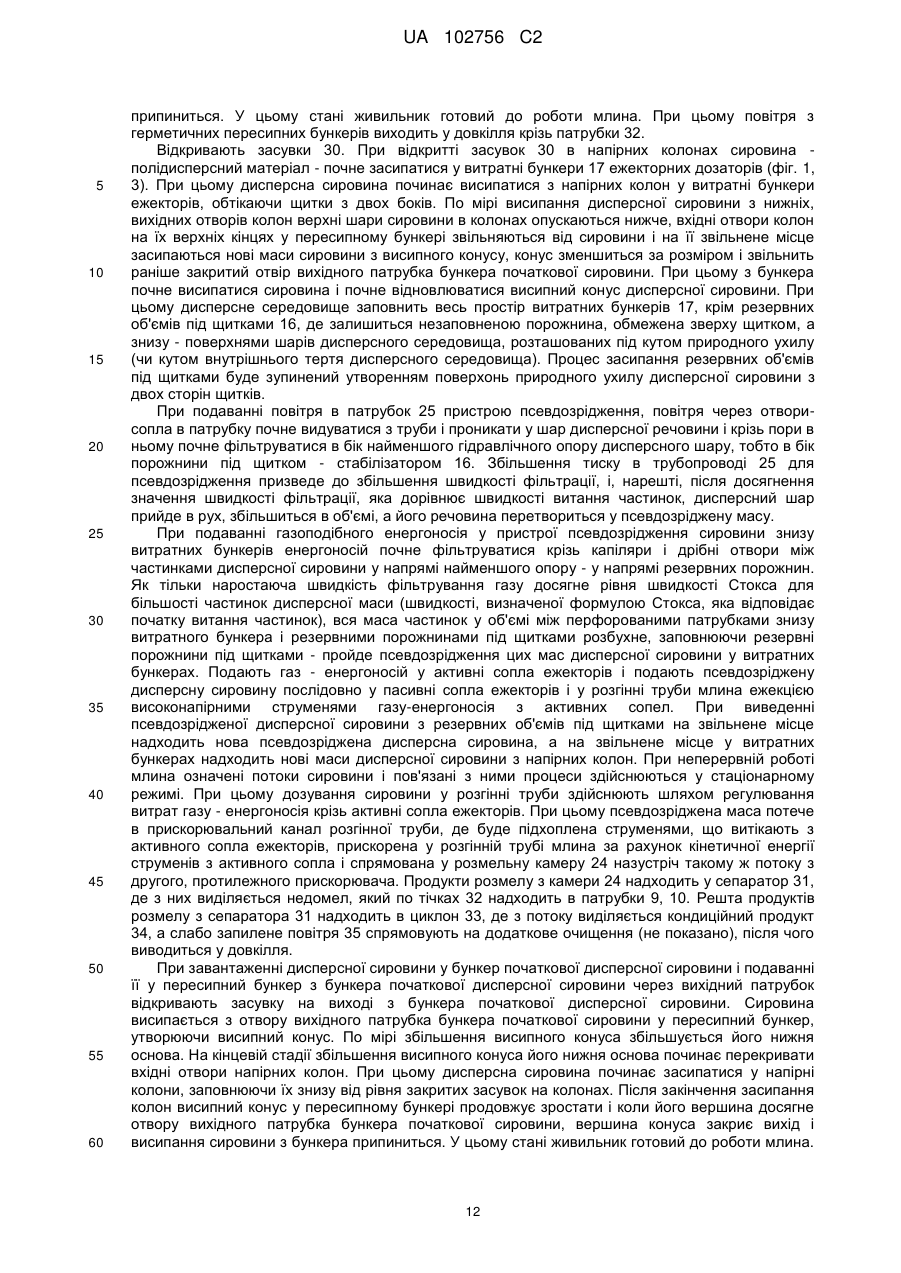

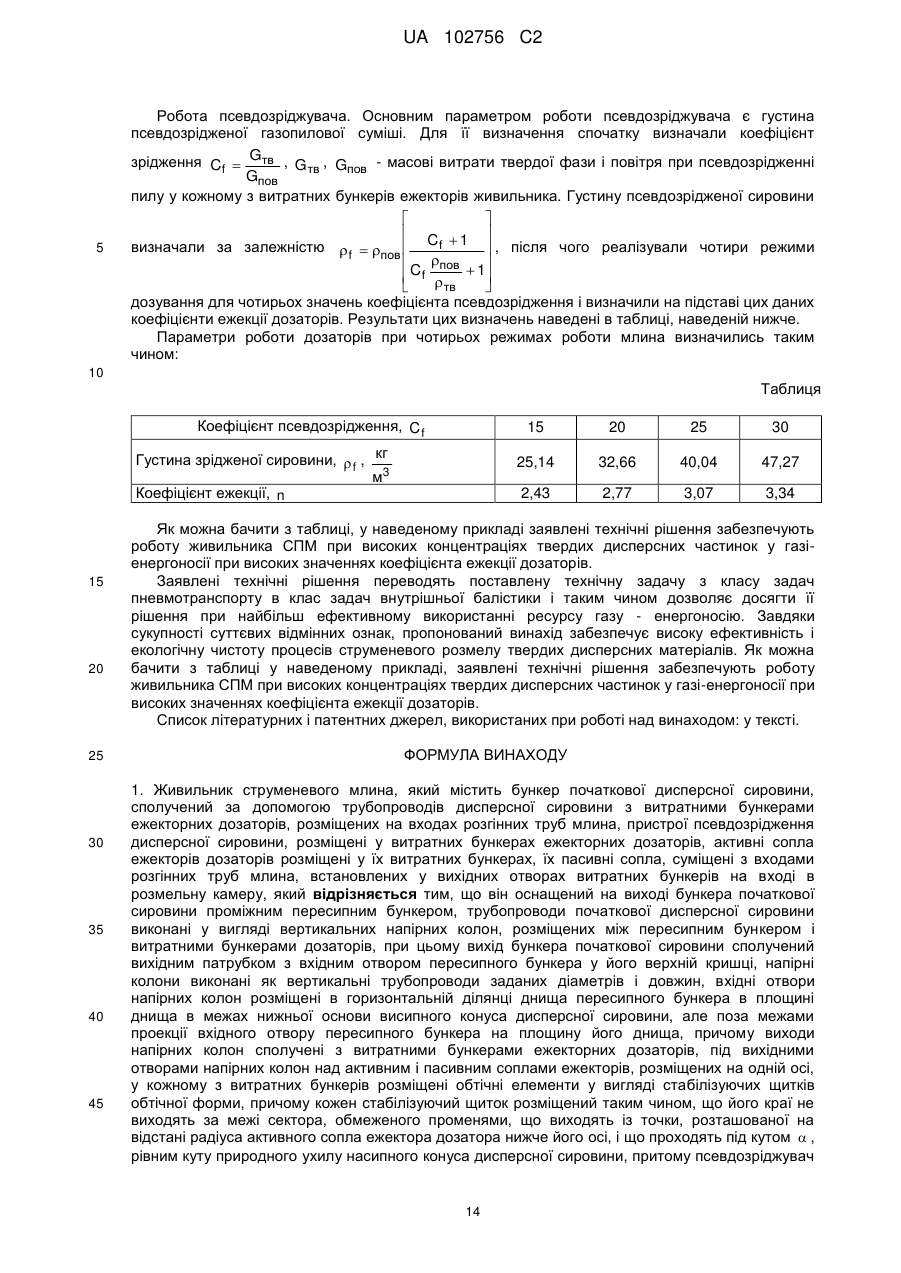

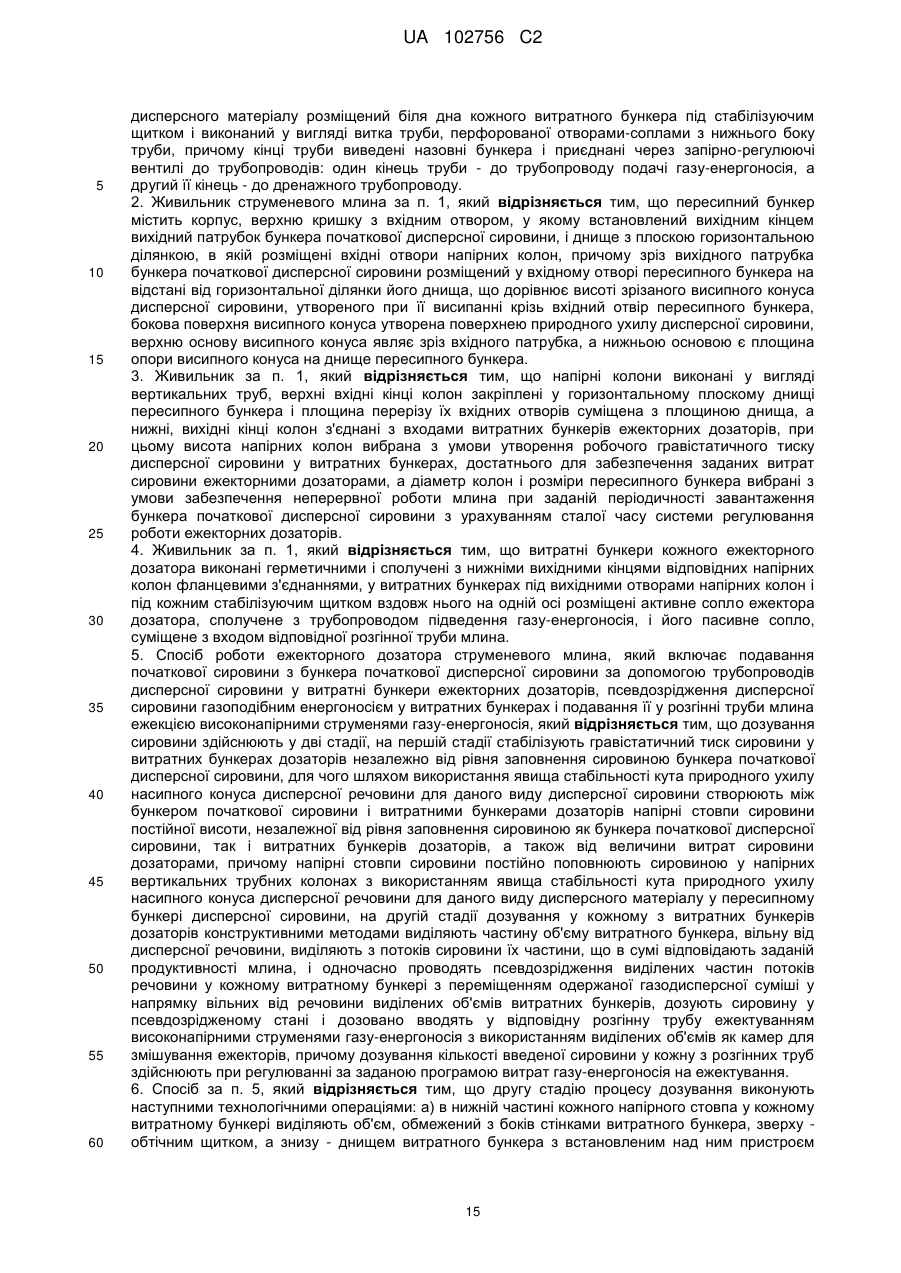

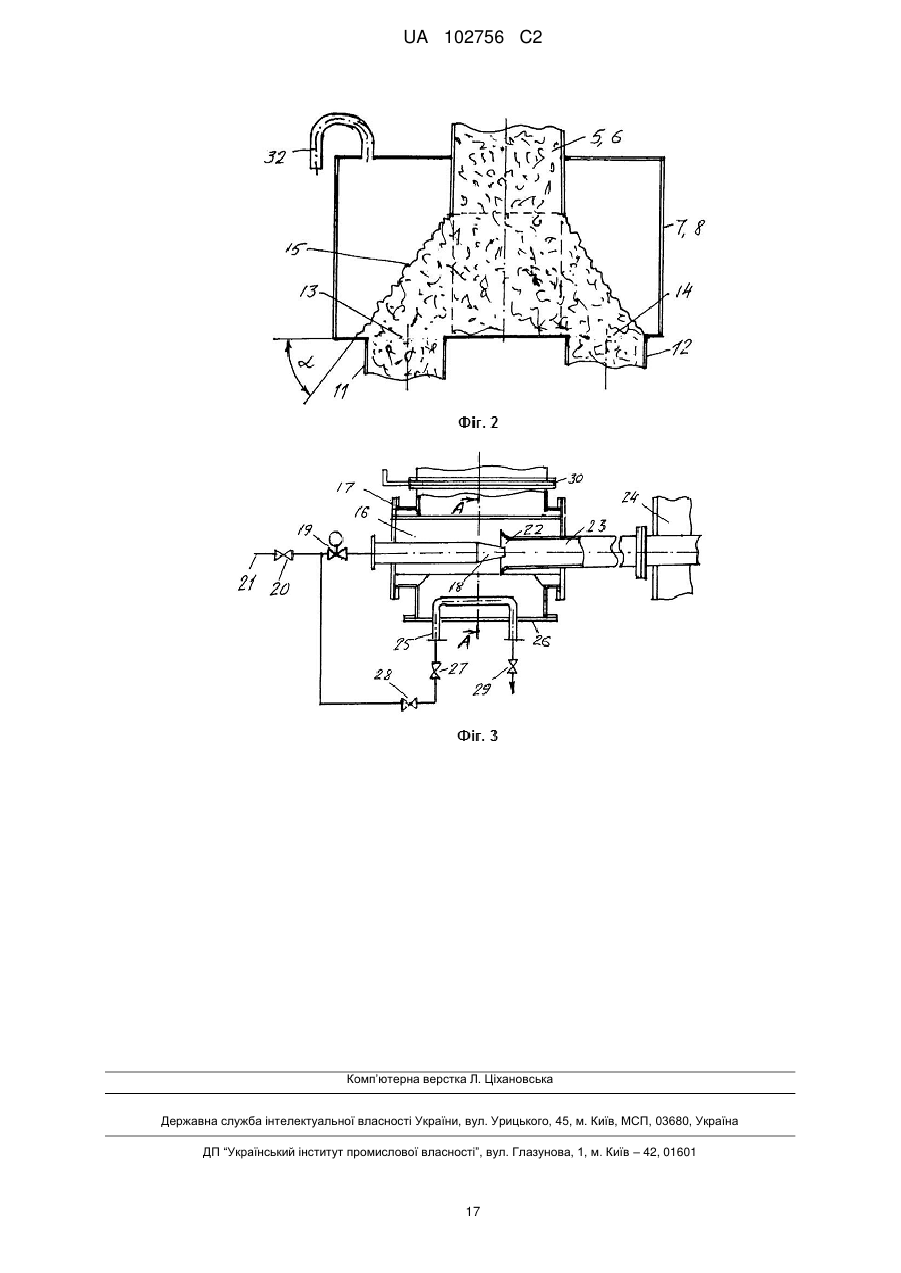

1. Живильник струменевого млина, який містить бункер початкової дисперсної сировини, сполучений за допомогою трубопроводів дисперсної сировини з витратними бункерами ежекторних дозаторів, розміщених на входах розгінних труб млина, пристрої псевдозрідження дисперсної сировини, розміщені у витратних бункерах ежекторних дозаторів, активні сопла ежекторів дозаторів розміщені у їх витратних бункерах, їх пасивні сопла, суміщені з входами розгінних труб млина, встановлених у вихідних отворах витратних бункерів на вході в розмельну камеру, який відрізняється тим, що він оснащений на виході бункера початкової сировини проміжним пересипним бункером, трубопроводи початкової дисперсної сировини виконані у вигляді вертикальних напірних колон, розміщених між пересипним бункером і витратними бункерами дозаторів, при цьому вихід бункера початкової сировини сполучений вихідним патрубком з вхідним отвором пересипного бункера у його верхній кришці, напірні колони виконані як вертикальні трубопроводи заданих діаметрів і довжин, вхідні отвори напірних колон розміщені в горизонтальній ділянці днища пересипного бункера в площині днища в межах нижньої основи висипного конуса дисперсної сировини, але поза межами проекції вхідного отвору пересипного бункера на площину його днища, причому виходи напірних колон сполучені з витратними бункерами ежекторних дозаторів, під вихідними отворами напірних колон над активним і пасивним соплами ежекторів, розміщених на одній осі, у кожному з витратних бункерів розміщені обтічні елементи у вигляді стабілізуючих щитків обтічної форми, причому кожен стабілізуючий щиток розміщений таким чином, що його краї не виходять за межі сектора, обмеженого променями, що виходять із точки, розташованої на відстані радіуса активного сопла ежектора дозатора нижче його осі, і що проходять під кутом ![]() , рівним куту природного ухилу насипного конуса дисперсної сировини, притому псевдозріджувач дисперсного матеріалу розміщений біля дна кожного витратного бункера під стабілізуючим щитком і виконаний у вигляді витка труби, перфорованої отворами-соплами з нижнього боку труби, причому кінці труби виведені назовні бункера і приєднані через запірно-регулюючі вентилі до трубопроводів: один кінець труби - до трубопроводу подачі газу-енергоносія, а другий її кінець - до дренажного трубопроводу.

, рівним куту природного ухилу насипного конуса дисперсної сировини, притому псевдозріджувач дисперсного матеріалу розміщений біля дна кожного витратного бункера під стабілізуючим щитком і виконаний у вигляді витка труби, перфорованої отворами-соплами з нижнього боку труби, причому кінці труби виведені назовні бункера і приєднані через запірно-регулюючі вентилі до трубопроводів: один кінець труби - до трубопроводу подачі газу-енергоносія, а другий її кінець - до дренажного трубопроводу.

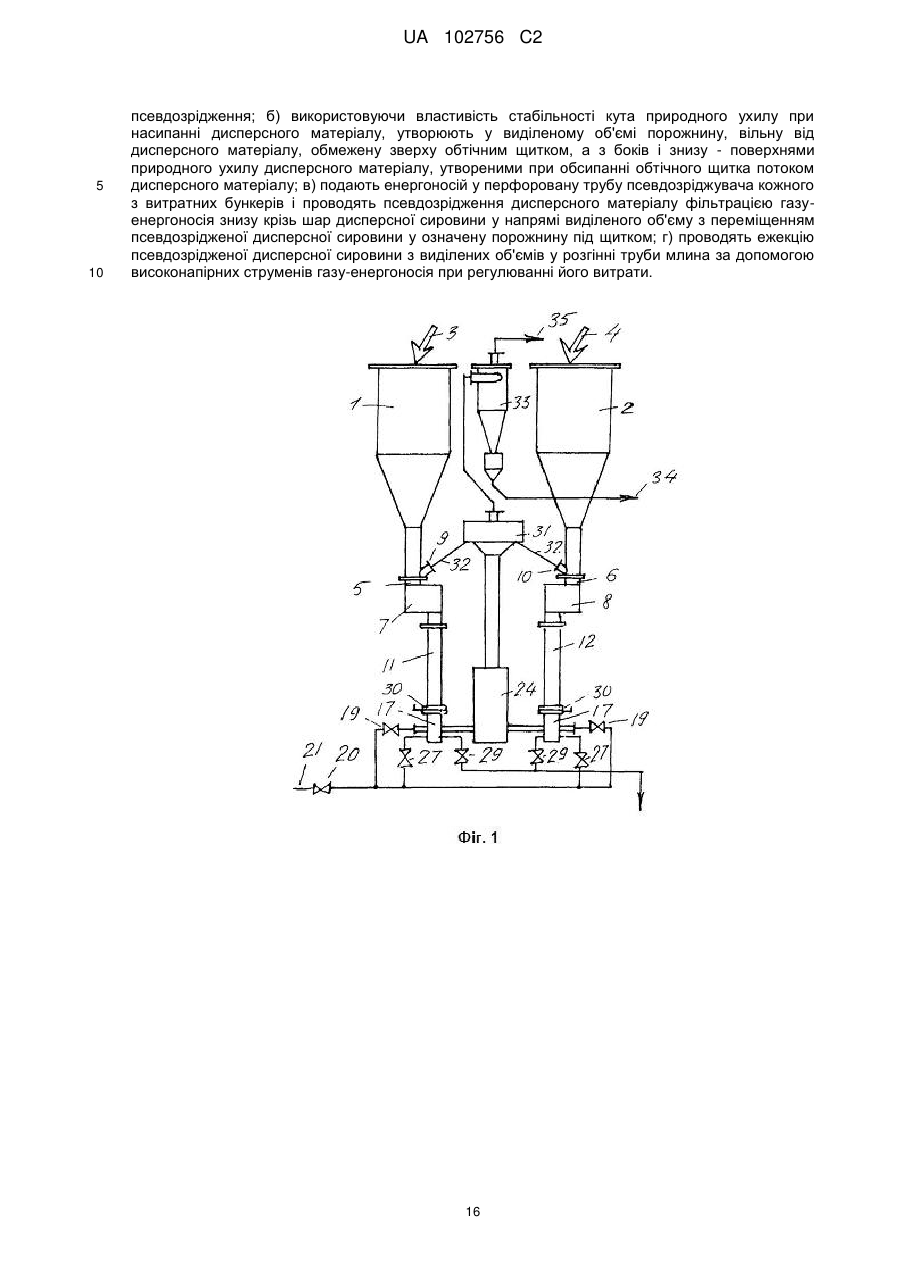

2. Живильник струменевого млина за п. 1, який відрізняється тим, що пересипний бункер містить корпус, верхню кришку з вхідним отвором, у якому встановлений вихідним кінцем вихідний патрубок бункера початкової дисперсної сировини, і днище з плоскою горизонтальною ділянкою, в якій розміщені вхідні отвори напірних колон, причому зріз вихідного патрубка бункера початкової дисперсної сировини розміщений у вхідному отворі пересипного бункера на відстані від горизонтальної ділянки його днища, що дорівнює висоті зрізаного висипного конуса дисперсної сировини, утвореного при її висипанні крізь вхідний отвір пересипного бункера, бокова поверхня висипного конуса утворена поверхнею природного ухилу дисперсної сировини, верхню основу висипного конуса являє зріз вхідного патрубка, а нижньою основою є площина опори висипного конуса на днище пересипного бункера.

3. Живильник за п. 1, який відрізняється тим, що напірні колони виконані у вигляді вертикальних труб, верхні вхідні кінці колон закріплені у горизонтальному плоскому днищі пересипного бункера і площина перерізу їх вхідних отворів суміщена з площиною днища, а нижні, вихідні кінці колон з'єднані з входами витратних бункерів ежекторних дозаторів, при цьому висота напірних колон вибрана з умови утворення робочого гравістатичного тиску дисперсної сировини у витратних бункерах, достатнього для забезпечення заданих витрат сировини ежекторними дозаторами, а діаметр колон і розміри пересипного бункера вибрані з умови забезпечення неперервної роботи млина при заданій періодичності завантаження бункера початкової дисперсної сировини з урахуванням сталої часу системи регулювання роботи ежекторних дозаторів.

4. Живильник за п. 1, який відрізняється тим, що витратні бункери кожного ежекторного дозатора виконані герметичними і сполучені з нижніми вихідними кінцями відповідних напірних колон фланцевими з'єднаннями, у витратних бункерах під вихідними отворами напірних колон і під кожним стабілізуючим щитком вздовж нього на одній осі розміщені активне сопло ежектора дозатора, сполучене з трубопроводом підведення газу-енергоносія, і його пасивне сопло, суміщене з входом відповідної розгінної труби млина.

5. Спосіб роботи ежекторного дозатора струменевого млина, який включає подавання початкової сировини з бункера початкової дисперсної сировини за допомогою трубопроводів дисперсної сировини у витратні бункери ежекторних дозаторів, псевдозрідження дисперсної сировини газоподібним енергоносієм у витратних бункерах і подавання її у розгінні труби млина ежекцією високонапірними струменями газу-енергоносія, який відрізняється тим, що дозування сировини здійснюють у дві стадії, на першій стадії стабілізують гравістатичний тиск сировини у витратних бункерах дозаторів незалежно від рівня заповнення сировиною бункера початкової дисперсної сировини, для чого шляхом використання явища стабільності кута природного ухилу насипного конуса дисперсної речовини для даного виду дисперсної сировини створюють між бункером початкової сировини і витратними бункерами дозаторів напірні стовпи сировини постійної висоти, незалежної від рівня заповнення сировиною як бункера початкової дисперсної сировини, так і витратних бункерів дозаторів, а також від величини витрат сировини дозаторами, причому напірні стовпи сировини постійно поповнюють сировиною у напірних вертикальних трубних колонах з використанням явища стабільності кута природного ухилу насипного конуса дисперсної речовини для даного виду дисперсного матеріалу у пересипному бункері дисперсної сировини, на другій стадії дозування у кожному з витратних бункерів дозаторів конструктивними методами виділяють частину об'єму витратного бункера, вільну від дисперсної речовини, виділяють з потоків сировини їх частини, що в сумі відповідають заданій продуктивності млина, і одночасно проводять псевдозрідження виділених частин потоків речовини у кожному витратному бункері з переміщенням одержаної газодисперсної суміші у напрямку вільних від речовини виділених об'ємів витратних бункерів, дозують сировину у псевдозрідженому стані і дозовано вводять у відповідну розгінну трубу ежектуванням високонапірними струменями газу-енергоносія з використанням виділених об'ємів як камер для змішування ежекторів, причому дозування кількості введеної сировини у кожну з розгінних труб здійснюють при регулюванні за заданою програмою витрат газу-енергоносія на ежектування.

6. Спосіб за п. 5, який відрізняється тим, що другу стадію процесу дозування виконують наступними технологічними операціями: а) в нижній частині кожного напірного стовпа у кожному витратному бункері виділяють об'єм, обмежений з боків стінками витратного бункера, зверху - обтічним щитком, а знизу - днищем витратного бункера з встановленим над ним пристроєм псевдозрідження; б) використовуючи властивість стабільності кута природного ухилу при насипанні дисперсного матеріалу, утворюють у виділеному об'ємі порожнину, вільну від дисперсного матеріалу, обмежену зверху обтічним щитком, а з боків і знизу - поверхнями природного ухилу дисперсного матеріалу, утвореними при обсипанні обтічного щитка потоком дисперсного матеріалу; в) подають енергоносій у перфоровану трубу псевдозріджувача кожного з витратних бункерів і проводять псевдозрідження дисперсного матеріалу фільтрацією газу-енергоносія знизу крізь шар дисперсної сировини у напрямі виділеного об'єму з переміщенням псевдозрідженої дисперсної сировини у означену порожнину під щитком; г) проводять ежекцію псевдозрідженої дисперсної сировини з виділених об'ємів у розгінні труби млина за допомогою високонапірних струменів газу-енергоносія при регулюванні його витрати.

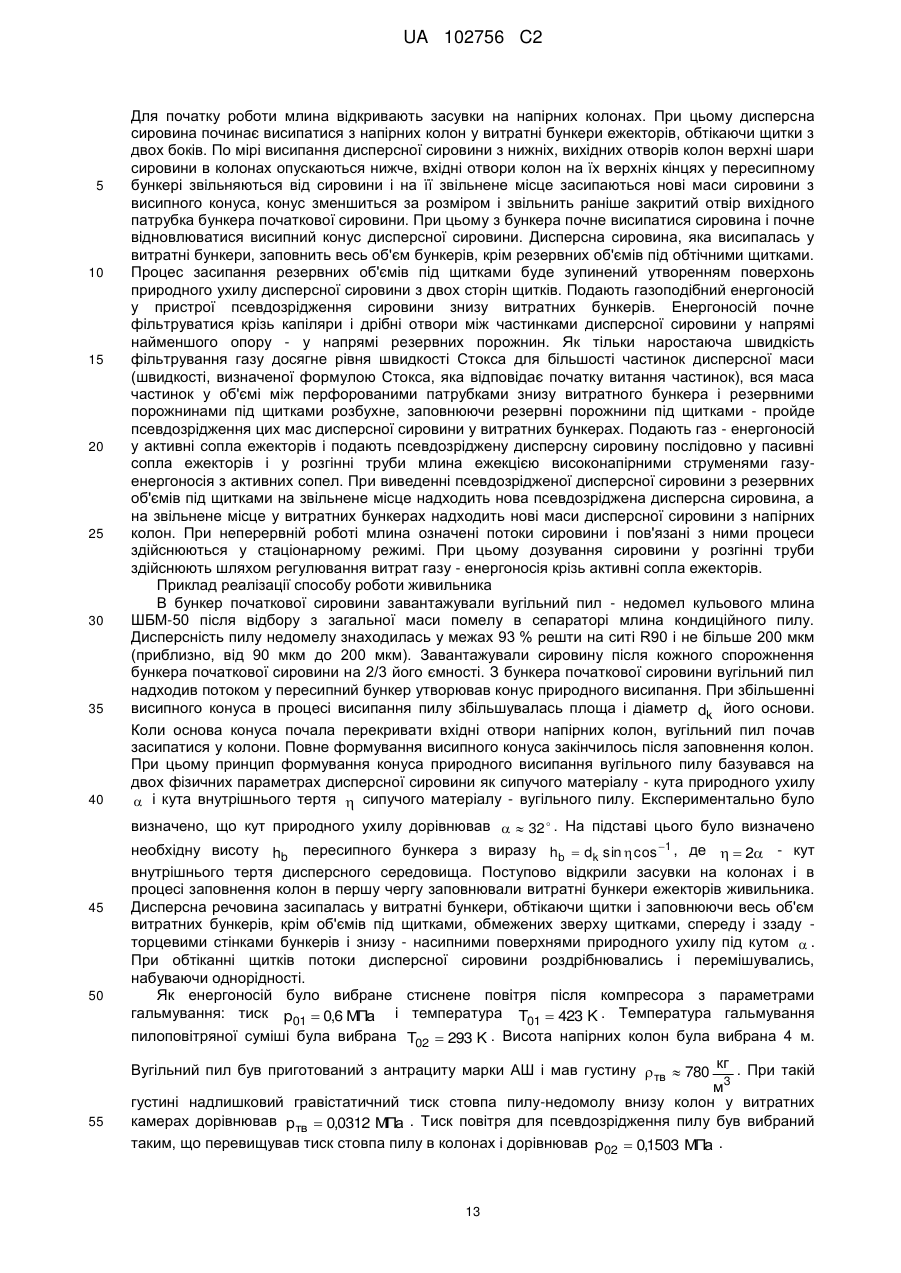

Текст