Спосіб та установка для багатоетапної термічної переробки відходів гуми, зокрема зношених шин, та одержання пірокарбону

Формула / Реферат

1. Спосіб багатоетапної термічної переробки гумових відходів, зокрема зношених шин, та одержання пірокарбону, що включає наступні етапи:

- передачу гранульованого продукту відходів гуми із зони завантаження в піролізний реактор (10),

- нагрів гранульованого продукту в першій нагрівальній зоні (11а) реактора (10) в діапазоні температур від 100 °C до 200 °C, переважно в діапазоні від 150 °C до 180 °C, до тих пір, поки не припиниться виділення легких масел,

- передачу гранульованого продукту з першої нагрівальної зони (11а) в другу нагрівальну зону (11b) реактора (10),

- нагрів гранульованого продукту в другій нагрівальній зоні (11b) реактора (10) в діапазоні температур від 200 °C до 350 °C до тих пір, поки не припиниться виділення середніх масел,

- передача гранульованого продукту з другої нагрівальної зони (11b) в третю нагрівальну зону (11с) реактора (10),

- нагрів гранульованого продукту в діапазоні температур від 300 °C до 600 °C в третій нагрівальній зоні (11с) до тих пір, поки не припиниться виділення важких масел,

- видалення гранульованого продукту з реактора (10) і розділення одержаних твердих матеріалів на фракції,

- причому спосіб здійснюють в умовах низького тиску від 20 до 50 мбар.

2. Спосіб за п. 1, який відрізняється тим, що нагрів в кожній температурній зоні (11а, 11b, 11с) виконують дуже повільно за період часу від 2 до 4 годин.

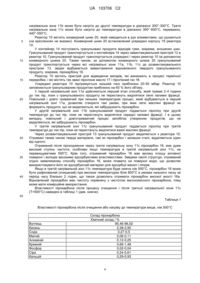

3. Спосіб за п. 1 або 2, який відрізняється тим, що відновлений пірокарбон очищають при високих температурах протягом тривалого періоду часу близько 2 годин.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що гранульований продукт повільно просувають усередині через реактор (10).

5. Спосіб за п. 4, який відрізняється тим, що гранульований продукт просувають за допомогою конвеєрного шнека (20).

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що реактор (10) наповнений приблизно на 60 % його об'єму.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що реактор періодично очищають, при цьому етап очищення триває приблизно 2 години при високих температурах, без дозавантаження продукту.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що в ньому одержують пірокарбон.

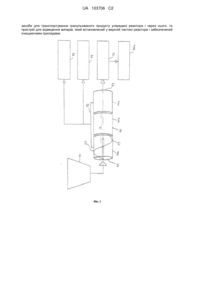

9. Установка для термічної переробки відходів гуми, зокрема зношених шин, та одержання пірокарбону, яка включає:

- першу нагрівальну зону (11а) реактора (10), яка нагрівається в діапазоні температур від 100 °C до 200 °C, переважно в діапазоні від 150 °C до 180 °C,

- другу нагрівальну зону (11b), яка нагрівається в діапазоні температур від 200 °C до 300 °C,

- третю нагрівальну зону (11с), яка нагрівається в діапазоні температур від 300 °C до 600 °C,

- конвеєрні засоби для транспортування гранульованого продукту усередині реактора (10) і через нього, та

- пристрій (15) для відведення випарів, який встановлений у верхній частині реактора (10) і забезпечений очищаючими приладами (32).

10. Установка за п. 9, яка відрізняється тим, що конвеєрні засоби є конвеєрним шнеком (20), що приводиться в рух.

11. Установка за п. 10, яка відрізняється тим, що конвеєрний шнек (20) виконаний у вигляді черв'ячного гвинта (25) з кроком різьблення, що змінюється, для забезпечення різних швидкостей усередині реактора (10).

12. Установка за п. 10 або 11, яка відрізняється тим, що конвеєрний шнек (20) додатково містить пази (27), в яких встановлені ролики (28) для запобігання зсуву продукту.

13. Установка за п. 12, яка відрізняється тим, що ролики (28) розташовані по периферії кола конвеєрного шнека (20).

14. Установка за будь-яким з пп. 10-13, яка відрізняється тим, що конвеєрний шнек (20) додатково містить опори (26), виготовлені з кольорового металу і встановлені на зовнішній периферійній частині для підтримки внутрішньої стінки реактора (10).

15. Установка за будь-яким з пп. 9-14, яка відрізняється тим, що реактор (10) складений з корпусу (19), укріпленого в місцях розташування опор (26) конвеєрного шнека (20), виготовлених з кольорових металів.

16. Установка за п. 15, яка відрізняється тим, що в місцях, де встановлені додаткові бандажні кільця (23), переважає знижена температура.

17. Установка за будь-яким з пп. 9-16, яка відрізняється тим, що пристрій для відведення випарів (15) додатково містить кільцеву трубу (31), яка сполучена з конденсатором (35).

18. Установка за будь-яким з пп. 9-17, яка відрізняється тим, що як очищаючі прилади (32) використано кільцевий рухомий ланцюг (33), на якому встановлені щітки або щіткові елементи (36).

19. Установка за п. 15, яка відрізняється тим, що корпус (19) реактора (10) додатково містить поздовжнє заглиблення (15а) з перфорованим листом (15в) в пристрої (15) для відведення випарів, в якому розміщені керовані очищаючі прилади (32).

20. Установка за п. 19, яка відрізняється тим, що перфорований лист (15в) додатково містить безліч поздовжніх пазів (15с).

21. Установка за будь-яким з пп. 9-20, яка відрізняється тим, що реактор (10) додатково містить розвантажувальний пристрій (13), в якому встановлений конвеєрний шнек (40) завантажувального пристрою (12).

22. Установка за будь-яким з пп. 9-21, яка відрізняється тим, що додатково містить нагрівальні мати (24а) і (24в) для нагріву нагрівальних зон (11а), (11в) і (11с), які встановлені на зовнішній стороні корпусу (19) реактора (10).

Текст

Реферат: Винахід належить до термічної переробки відходів гуми. Заявлено спосіб багатоетапної термічної переробки гумових відходів, зокрема зношених шин, та одержання пірокарбону, що включає наступні етапи: передачу гранульованого продукту відходів гуми із зони завантаження в піролізний реактор, нагрів гранульованого продукту в першій нагрівальній зоні реактора в діапазоні температур від 100 °C до 200 °C, переважно в діапазоні від 150 °C до 180 °C, до тих пір, поки не припиниться виділення легких масел, передачу гранульованого продукту з першої нагрівальної зони в другу нагрівальну зону реактора, нагрів гранульованого продукту в другій нагрівальній зоні реактора в діапазоні температур від 200 °C до 350 °C до тих пір, поки не припиниться виділення середніх масел, передача гранульованого продукту з другої нагрівальної зони в третю нагрівальну зону реактора, нагрів гранульованого продукту в діапазоні температур від 300 °C до 600 °C в третій нагрівальній зоні до тих пір, поки не припиниться виділення важких масел, видалення гранульованого продукту з реактора і розділення одержаних твердих матеріалів на фракції, причому спосіб здійснюють в умовах низького тиску від 20 до 50 мбар та установка для термічної переробки відходів гуми, зокрема, зношених шин, та одержання пірокарбону, яка включає: першу нагрівальну зону реактора, яка нагрівається в діапазоні температур від 100 °C до 200 °C, переважно в діапазоні від 150 °C до 180 °C, другу нагрівальну зону, яка нагрівається в діапазоні температур від 200 °C до 300 °C, третю нагрівальну зону, яка нагрівається в діапазоні температур від 300 °C до 600 °C, конвеєрні UA 103706 C2 (12) UA 103706 C2 засоби для транспортування гранульованого продукту усередині реактора і через нього, та пристрій для відведення випарів, який встановлений у верхній частині реактора і забезпечений очищаючими приладами. UA 103706 C2 5 10 15 20 25 30 35 40 45 50 55 Попередній рівень техніки Винахід, що заявляється, відноситься до способів та установок для термічної переробки відходів гуми, зокрема, зношених шин і здобуття корисних матеріалів. Приблизно 3,2 мільйона тон відходів шин з'являється щороку в Європейському Союзі. У минулому велика частина відходів шин вивозилася на сміттєві звалища. З 2003 року в Євросоюзі заборонений викид зношених шин на сміттєві звалища. В теперішній час зношені шини спалюються, як бойлерне паливо, наприклад, в цементній промисловості, а так само переробляються для використання в дорожньому покритті. Переробка піролізом зношених шин відома давно. За допомогою піролізу, який відбувається без доступу кисню при температурі понад 500°С, і який є ендотермічним процесом, зношені шини розкладаються. З отриманої маси у великій кількості витягують технічний вуглець (пірокарбон), металокорд, нафтові і газові фракції. Проте, способи переробки відходів гуми за допомогою піролізу не набули широкого поширення, унаслідок низької якості продуктів піролізу, які не задовольняють вимогам споживачів. У патенті ЕР 1 163 092 В1 описаний спосіб піролізу для переробки зношених шин і установка, яка містить піролізну камеру з трьома температурними зонами для нагріву в різних діапазонах температур. Відходи шин у вигляді гранул подають в піролізну камеру, що має різні температурні зони. Піролізна камера обертається, що забезпечує подачу і транспортування гранульованих шматочків шин. У першій температурній зоні піролізної камери нагрів здійснюється в діапазоні температур від 700° до 800°С. У другій температурній зоні піролізної камери нагрів здійснюється в діапазоні температур від 600° до 700°С. У третій температурній зоні нагрів здійснюється в діапазоні температур від 500° до 600°С. У патенті US 6,835,861 В2 описаний спосіб піролізу гумових матеріалів, для здійснення якого не вимагається великої витрати енергії. Гумовий матеріал разом з каталізатором, в якості якого використовується глина, подають в піролізну установку з трьома різними температурними зонами. У першому переважному варіанті виконання способу, на першому етапі переробки, який називається етапом активації, гумовий матеріал нагрівають в діапазоні температур від 68,3° до 287,8°С. На другому етапі переробки температуру підтримують в діапазоні від 287,8°до 454,4°С. На третьому етапі температура підтримується на тому ж рівні за допомогою нагріву. Згідно другого варіанту відомого винаходу, а так само згідно патентів US 6,833,485 В2 і US 7,341,646 В2, гумовий матеріал транспортується через три різні зони, в кожній зоні переважна температура біля 287,8°С. У обох процесах каталізатор не віддаляється після закінчення піролізу. Одній з проблем відомих процесів, пов'язаних з переробкою зношених шин, є те, що якість відновленого пірокарбону (технічного вуглецю) не відповідає вимогам промислових стандартів для пірокарбону, що обумовлене або дуже високою, або дуже низькою температурою відомих технологічних процесів. Тому, відновлений відповідно до відомих способів пірокарбон має обмежене промислове застосування. Завданням даного винаходу є створення способу і установки для термічної переробки відходів гуми, зокрема, зношених шин, та отримання пірокарбону, вживання яких дозволило б забезпечити високу чистоту відновлених матеріалів, що у свою чергу забезпечило б комерційне використання відновлених матеріалів в промисловості. Суть винаходу Згідно з винаходом, що заявляється, поставлене завдання вирішується за рахунок того, що спосіб багатоетапної термічної переробки гумових відходів, зокрема, зношених шин, та отримання пірокарбону, і включає наступні етапи: - передачу гранульованого продукту відходів гуми із зони завантаження подачі в піролізний реактор; - нагрів гранульованого продукту в першій нагрівальній зоні реактора в діапазоні температур від 100° до 200°С, переважно в діапазоні від 150° до 180°С, до тих пір, поки не припиниться виділення легких масел; - передачу гранульованого продукту з першої нагрівальної зони в другу нагрівальну зону реактора (10); - нагрів гранульованого продукту в другій нагрівальній зоні реактора в діапазоні температур від 200° до 350°С до тих пір, поки не припинитися виділення середніх масел; - передача гранульованого продукту з другої нагрівальної зони в третю нагрівальну зону реактора; 1 UA 103706 C2 5 10 15 20 25 30 35 40 45 50 55 60 - нагрів гранульованого продукту в діапазоні температур від 300° до 600°С, переважно в діапазоні від 400° до 550°С, в третій нагрівальній зоні до тих пір, поки не припиниться виділення важких масел; - видалення гранульованого продукту з реактора і розділення отриманих твердих матеріалів на фракції; - проведення перерахованих технологічних операцій в умовах низького тиску от 20 до 50 мбар. У першій нагрівальній зоні відбувається деполімеризація відходів гуми. Цей спосіб відрізняється від інших відомих способів піролізу. Заявник встановив, що плавний процес термічної переробки, що довго триває при низькій температурі, в першій нагрівальній зоні, дозволяє створити такі умови, при яких легкі масла не формують продуктів, що не видаляються, які забруднюють пірокарбон. Аналогічним чином відбувається процес в другій нагрівальній зоні реактора. Піроліз відбувається лише в третій нагрівальній зоні, коли всі можливі забрудники вже видалені, що обумовлює високу чистоту пірокарбону, отриманого на виході з третьої нагрівальної зони. Крім того, отриманий пірокарбон має велику активну площу поверхні, що обумовлює його високі адсорбуючі властивості. Завдяки своїй особливій структурі, відновлений на виході з третьої нагрівальної зони пірокарбон може плавати на поверхні води, що дозволяє використовувати його як адсорбуючий матеріал, наприклад, для адсорбції масел і ліпідів. Заявник встановив, що при проведенні процесу переробки при низькому тиску у вказаному діапазоні від 20 до 50 мбар рідкі і газоподібні фракції відходів переробки гуми не розщеплюються і легко відділяються від отриманого в процесі переробки пірокарбона, що у свою чергу, забезпечує можливість отримання пірокарбона високої чистоти. Підвищення тиску вище 50 мбар не доцільно, оскільки, наприклад, збільшується забруднення отриманого пірокарбону відходами розщепленої рідкої фракції, що важко видаляються . Пониження тиску нижче 20 мбар не доцільно, оскільки, наприклад, збільшує енергетичні витрати і практично не відбивається на якості кінцевого продукта-пірокарбона. Подальші роз'яснення по пункту 1 формули приведені в залежних пунктах формули. Багатоетапний спосіб термічної переробки здійснюється в умовах низького тиску, переважно в межах від 20 до 50 мбар. Згідно із способом, що заявляється, нагрів в кожній нагрівальній зоні виконують дуже повільно протягом 2-4 годин. Такий повільний процес термічної обробки запобігає формуванню продуктів, що не видаляються, які забруднюють отримувані в процесі переробки матеріали. Відповідно до переважного варіанту виконання, відновлений після виходу з третьої нагрівальної зони пірокарбон очищається при високих температурах протягом часу, рівного приблизно 2 годинам. Отриманий після очищення пірокарбон має високу міру чистоти, порівняну з чистотою пірокарбону, який використовується в комерційних цілях. Тому відновлений пірокарбон може бути використаний в комерційних цілях, наприклад може бути повторно використаний в промисловому виробництві. Перевагою так само є те, що гранульований продукт повільно просувають усередині через реактор. Відповідно до переважного варіанту виконання гранульований продукт просувають через реактор за допомогою конвеєрного шнека. Реактор заповнюють приблизно на 60% його об'єму. Реактор періодично очищають, при цьому етап очищення триває більше 2 годин при високих температурах, без дозагрузки продукту. Відповідно до винаходу, що заявляється, об'єктом винаходу є так само установка для багатоетапної термічної переробки відходів гуми та отримання пірокарбону, зокрема, зношених шин, яка містить реактор, що включає: - першу нагрівальну зону реактора, в якій здійснюється нагрів в діапазоні температур від 100° до 200°С, переважно від 150° до 180°С; - другу нагрівальну зону, в якій здійснюється нагрів до другої температури в діапазоні від 200°до 350°С; - третю нагрівальну зону, в якій здійснюється нагрів в діапазоні температур від 300°С до 600°С, переважно в діапазоні від 400° до 550°С, і - конвеєр для транспортування гранульованого продукту усередині реактора і через нього, - пристрій для відведення випарів (15), який встановлений в верхній частині реактора (10) і обладнаний очищаючими приладами (32). Таким чином, гранульований продукт транспортується за допомогою конвеєра через різні нагрівальні зони реактора. 2 UA 103706 C2 5 10 15 20 25 30 35 40 45 50 55 60 Наявність пристрою (15) для відведення випарів у верхній частині реактора забезпечує можливість збору і видалення рідких і газоподібних масляних фракцій, які утворюються в процесі термічної переробки відходів гуми. Проте, особливість пірокарбона, що отримується в процесі термічної переробки відходів гуми, така, що він легко і швидко закупорює пристрій (15) для відведення випарів. Це приводить до того, що масляні фракції конденсуються в пристрої (15) для відведення випарів і капають назад в реактор, забруднюючи таким чином очищений пірокарбон. Наявність очищаючих приладів (32) забезпечує можливість чищення пристрою (15) для відведення випарів, що виключає можливість його закупорки і, таким чином, дозволяє виключити можливе забруднення пірокарбона в процесі переробки. Відповідно до переважного варіанту виконання, конвеєр є рухомим конвеєрним шнеком. Для забезпечення різних швидкостей руху усередині реактора, конвеєрний шнек виконаний у вигляді черв'ячного гвинта з кроком різьблення, що змінюється. Відповідно до переважного варіанту виконання, конвеєрний шнек має пази, в яких розміщені ролики, що дозволяє запобігти зсуву продукту. Найраціональніше встановлювати ролики так, щоб вони були розташовані по периферії кола конвеєрного шнека. Відповідно, можливим варіантом виконання може бути конвеєрний шнек, що містить по периферії опори, які виготовлені з кольорового металлу, для підтримки внутрішніх стінок реактора. Корпус реактора може бути укріплений в області розташування опор конвеєрного шнека, виготовлених з кольорових металів. В укріпленої області реактора зазвичай переважає режим зниженої температури, що обумовлює конденсацію масел усередині реактора і забезпечує змазування шнека конвеєра в області опор з кольорових металів. Пристрій (15) для відведення випарів містить кільцеву трубу (31), сполучену з конденсатором 35. В якості очищаючих приладів (32) використовуються кільцевий рухомий ланцюг (33), на який встановлені щітки або щіткові елементи (36). Відповідно до переважного варіанту виконання, корпус (19) реактора (10) містить подовжнє заглиблення (15а) з перфорованим листом (15в) в пристрої (15) для відведення випарів, в якому розміщені керовані очищаючі прилади (32). Перфорований лист (15в) доцільно виконати з подовжніми пазами (15с) для розміщення в них очищаючих приладів (32), що дозволяє добре очищувати кільцеву трубу (31). Реактор (10) містить розвантажувальний пристрій (13), в якому встановлений конвеєрний шнек (40) завантажувального пристрою (12). Іншою характерною особливістю винаходу є наявність нагрівальних матів (24а) і (24в) для нагріву нагрівальних зон (11а), (11в) і (11с), які встановлені на зовнішній стороні корпусу (19) реактора (10). Надалі винахід пояснюється детальним описом його виконання з указаниям особливостей і переваг, а так само, з прикладами найкращого виконання. Короткий опис креслень На фіг. 1 схематично представлений зовнішній вигляд реактора, який використовується в способі багатоетапної термічної переробки згідно з винаходом; На фіг. 2 представлений вертикальний розріз реактора, згідно з винаходом; На фіг. 3 представлений розріз по лінії Ш-Ш на фіг. 2; На фіг. 4 представлений частково вертикальний розріз реактора пристрою згідно з винаходом; На фіг. 5 представлений вертикальний розріз по лінії V-V. на фіг. 4; На фіг. 6 схематично представлений пристрій для відведення випарів; На фіг. 7 представлений вертикальний розріз по лінії VII-VII на фіг. 6; На фиг. 8 представлений вертикальний розріз по лінії VIII-VIII на фіг. 7; На фіг. 9 схематично представлений завантажувальний пристрій для подачі гранульованого матеріалу, встановлений на вході в реактор; На фіг. 10 схематично представлений сепаратор, встановлений на виході з реактора. Опис креслень На фіг. 1 представлений пристрій для багатоетапної термічної переробки, який згідно з винаходом включає реактор 10, який має циліндровий корпус 19. Уздовж подовжньої осі реактора 10 розташовані три різні нагрівальні зони 11a, 11b, 11с. Перша нагрівальна зона 11а може бути нагріта до температури в діапазоні 100°-200°С, переважно, 150°-180°С. Друга 3 UA 103706 C2 5 10 15 20 25 30 35 40 нагрівальна зона 11b може бути нагріта до другої температури в діапазоні 200°-300°С. Третя нагрівальна зона 11с може бути нагріта до температури в діапазоні 300°-600°С, переважно, 440°-550°С. Реактор 10 містить конвеєрний шнек 20, який наводиться в рух елементами, що рухаються (на кресленнях не вказані). Конвеєрний шнек 20 встановлений усередині корпусу 19 реактора 10. У контейнер 14 поступають гранульовані продукти відходів гуми, зокрема, зношених шин. Гранульований продукт транспортується з контейнера 14 через завантажувальний пристрій 12 в реактор 10. Гранульований продукт транспортується усередині і через реактор 10 за допомогою конвеєрного шнека 20. Таким чином, за допомогою конвеєрного шнека 20 гранульований продукт транспортується через всі нагрівальні зони 11a, 11b, 11с до розвантажувального пристрою 13, звідки відбувається вивантаження відновленого твердого гранульованого продукту, зокрема, пірокарбону 16. Реактор 10 містить пристрій для відведення випарів, які виникають в процесі термічної переробки, і які містять так звані піролізне масло 17 і піролізний газ 18. Усередині реактора 10 підтримується низький тиск приблизно 20-50 мбар. Реактор 10 заповнюється гранульованим продуктом приблизно на 60 % його об'єму. У першій нагрівальній зоні 11а здійснюється перший етап способу, який триває 2-4 години до тих пір, поки з гранульованого продукту не перестануть виділятися легкі паливні фракції. Повільний і довго триваючий при низьких температурах процес, який відбувається в першій нагрівальній зоні 11а, дозволяє створити такі умови, при яких легкі масляні фракції не формують продукти, що не видаляються, які забруднюють пірокарбон. У другій нагрівальній зоні 11b гранульований продукт піддається піролізу при другій температурі до тих пір, поки не перестануть виділятися середні паливні фракції. І в цьому випадку, повільний і довготриваючий процес запобігає утворенню продуктів, що не видаляються, які забруднюють пірокарбон. У третій нагрівальній зоні 11с гранульований продукт піддається піролізу при третій температурі до тих пір, поки не перестануть виділятися важкі масляні фракції. Через розвантажувальний пристрій 13 гранульований продукт видаляється з реактора 10. Отримані таким чином тверді матеріали, такі як пірокарбон і залишки сталі, відділяються один від одного. Отриманий після проходження через третю нагрівальну зону 11с пірокарбон 16, має дуже високий ступінь чистоти, особливо якщо температура в третій нагрівальній зоні 11с, не перевищуватиме 500°С. Крім того, отриманий пірокарбон 16 має велику площу активної поверхні і володіє високими адсорбуючими властивостями. Завдяки своїй структурі, отриманий згідно заявляємому способу пірокарбон 16, може плавати на поверхні води, що дозволяє використовувати його як адсорбуючий матеріал для адсорбції масел і ліпідів. Якщо в третій нагрівальній зоні 11с температура буде нижча ніж 500°С, пірокарбон 16 може бути рафінований (очищений) при високих температурах біля 800°С в умовах низького тиску за період часу близько 2 годин, що також дозволить отримати пірокарбон високої якості 16а. Відновлений пірокарбон має чистоту порівняну з чистотою високоякісного пірокарбона, тому може мати комерційне використання. Властивості пірокарбона після процесу очищення і після третьої нагрівальної зони 11с (Т>500°С) наведені в таблиці 1 (див. нижче). 45 Таблиця 1 Властивості пірокарбона після очищення або нагріву до температури вище, ніж 500°С Вуглець Кисень Сода Магній Алюміній Кремній Фосфор Сіра Кальцій Склад пірокарбона Хімічний склад / % 95,46-96,02 2,38-2,90 0,27-0,5 0,06-0,11 0,12-0,25 0,66-1,48 0,02-0,04 0,24-0,61 0,29-0,93 4 UA 103706 C2 Таблиця 1 Властивості пірокарбона після очищення або нагріву до температури вище, ніж 500°С Розмір часток Структура Розміщення пор 5 10 15 20 25 30 35 40 45 50 Склад пірокарбона Хімічний склад / % Структурний аналіз ~40nm Макропориста (у вигляді грона чорної смородини) Між частками Далі наведений опис пристрою для багатоетапної термічної переробки з посиланнями на креслення. На фіг.2 представлена частина реактора 10 в розрізі. Як показано, реактор 10 містить циліндровий корпус 19, що проходить уздовж його подовжньої осі 30. Усередині корпусу 19 розташований конвеєрний шнек 20 для транспортування гранульованого продукту усередині і через реактор (10). Конвеєрний шнек 20 містить вісь 21, яка закріплена на завантажувальному пристрої 12 і розвантажувальному пристрої 13 реактора 10 за допомогою тримачів 22. Конвеєрний шнек 20 виконаний у вигляді черв'ячного гвинта (25) з змінним кроком різьби для забезпечення різних швидкостей усередині реактора (10). На зовнішній, периферійній частині черв'ячного гвинта 25 встановлені опори 26, виготовлені з кольорового металу, для підтримки конвеєрного шнека 20 на внутрішній стороні корпусу 19 реактора 10. На корпусі 19 в області розташування опор 26 встановлені бандажні кільця 23. Нагрівальні мати 24а і 24b встановлені на зовнішній, периферійній частині корпусу 19. Нагрів кожного з нагрівальних матів 24а, 24b можна контролювати окремо, що забезпечує можливість створення різних температур усередині кожної з нагрівальних зон 11а, 11b, 11с. У місцях, де встановлені бандажні кільця 23 переважає знижена температура, унаслідок чого відбувається конденсація масла в області опор 26, яке змазує конвеєрний шнек 20. Те ж саме відбувається в області опор 22. На фіг. 3 показан вертикальний переріз уздовж лінії III - III фіг. 2. Як показано, опори з кольорового металу 26 підтримуються корпусом 19, який в цих місцях закріплений бандажними кільцями 23. З посиланням на фіг. 4 і 5, конвеєрний шнек 20 містить ролики 28, встановлені усередині черв'ячного гвинта 25 конвеєрного шнека 20. Ролики 28 запобігають зсуву гранульованого продукту на конвеєрному шнеку 20. Як добре видно на фіг. 5, черв'ячний гвинт 25 містить пази 27, що проходять в радіальному напрямі конвеєрного шнека 20. Усередині кожного з пазів 27 встановлений обертовий ролик 28. На фіг. 6 показаний пристрій для відведення випарів 15 з реактора 10. Пристрій для відведення випарів 15 містить кільцеву трубу 31, яка поєднана з конденсатором 35. Охолоджувальний пристрій (не показаний) поєднаний з кільцевою трубою 31. Усередині кільцевої труби 31 встановлені очищаючі прилади 32. Очищаючі прилади 32 містять ланцюг 33, який приводиться в рух двигуном 34. Щіткові елементи 36 встановлені на ланцюзі 33 на певній відстані один від одного. Коли очищаючі прилади 32 рухаються в напрямі, вказаному стрілкою 37, кільцева труба 31 очищається. Крім того, усередині конденсатора 35 і усередині кільцевої труби 31 встановлені розпилювачі 38 для очищення щіткових елементів за допомогою піролізного масла. На фіг. 7 представлений вертикальний розріз по лінії VII-VII фіг. 6. Пристрій для відведення випарів 15 встановлений у верхній частині реактора 10. У цій області в корпусі 19 реактора 10 виконані подовжні заглиблення 15а, що підтримують і направляють щіткові елементи 36 очищаючих приладів 32. На фіг. 8 показаний вертикальний розріз по лінії VIII-VIII фіг. 7. Перфорований лист 15b встановлений на дні подовжнього заглиблення 15а і включає безліч подовжніх пазів 15с. Коли ланцюг 33 проходить через кільцеву трубу 31, щіткові елементи 36 потрапляють в ці подовжні пази 15с і таким чином ретельно очищають кільцеву трубу 31 пристрою для виведення випарів 15. На фіг. 9 показаний контейнер 14 для гранульованого продукту, вихідний пристрій якого включає конвеєр 39 для стиснення гранульованого продукту і подачі його до розвантажувального пристрою 12 реактора 10. Конвеєр 39 включає рухомий конвеєрний шнек завантажувального пристрою 40. Контейнер 14 наповнений захисним газом, таким, як аргон, 5 UA 103706 C2 5 10 15 20 25 30 35 40 45 50 для того, щоб уникнути попадання кисню в конвеєр 39. Таким чином, запобігається окиснення гранульованого продукту. На фіг. 10 показаний сепаратор 42, встановлений на розвантажувальному пристрої 13 реактора 10. Гранульований продукт транспортується за допомогою конвеєра розвантажувального пристрою 41 до сепаратора 42. Сепаратор 42 містить піддон 43 для збору осадів. Млин розмелює гранульований продукт на частки розміром 1-10 мкм, що забезпечує можливість розділення різних матеріалів. Тверді матеріали відділяються усередині сепаратора 42. Сталь, що міститься в продукті піролізу, накопичується на піддоні 43 для збору осадів. Завдяки своїй особливій структурі пірокарбон 16 акумулюється на поверхні води і може бути видалений за допомогою зонда 44. Перелік позначень 10 Реактор 11а Перша нагрівальна зона lib Друга нагрівальна зона 11с Третя нагрівальна зона 12 Завантажувальний пристрій 13 Розвантажувальний пристрій 14 Контейнер 15 Пристрій для відведення випарів 15а Подовжнє заглиблення 15b Перфорований лист 15с Подовжні пази 16 Пірокарбон 17 Піролізне масло 18 Піролізний газ 19 Корпус 20 Конвеєрний шнек 21 Вісь 22 Тримач 23 Бандажне кільце 24 Нагрівальний мат 25 Черв'ячний гвинт 26 Опора 27 Паз 28 Ролик 29 Рівень заповнення 30 Подовжня вісь 31 Кільцева труба 32 Очищаючі прилади 33 Ланцюг 34 Двигун 35 Конденсатор 36 Щіткові елементи 37 Стрілка 38 Розпилювач 39 Конвеєр 40 Конвеєрний шнек завантажувального пристрою 41 Конвеєр розвантажувального пристрою 42 Сепаратор 43 Піддон для збору осадів 44 Зонд 45 Стрілка 46 Стрілка 55 ФОРМУЛА ВИНАХОДУ 60 1. Спосіб багатоетапної термічної переробки гумових відходів, зокрема зношених шин, та одержання пірокарбону, що включає наступні етапи: - передачу гранульованого продукту відходів гуми із зони завантаження в піролізний реактор (10), 6 UA 103706 C2 5 10 15 20 25 30 35 40 45 50 55 60 - нагрів гранульованого продукту в першій нагрівальній зоні (11а) реактора (10) в діапазоні температур від 100 °C до 200 °C, переважно в діапазоні від 150 °C до 180 °C, до тих пір, поки не припиниться виділення легких масел, - передачу гранульованого продукту з першої нагрівальної зони (11а) в другу нагрівальну зону (11b) реактора (10), - нагрів гранульованого продукту в другій нагрівальній зоні (11b) реактора (10) в діапазоні температур від 200 °C до 350 °C до тих пір, поки не припиниться виділення середніх масел, - передача гранульованого продукту з другої нагрівальної зони (11b) в третю нагрівальну зону (11с) реактора (10), - нагрів гранульованого продукту в діапазоні температур від 300 °C до 600 °C в третій нагрівальній зоні (11с) до тих пір, поки не припиниться виділення важких масел, - видалення гранульованого продукту з реактора (10) і розділення одержаних твердих матеріалів на фракції, - причому спосіб здійснюють в умовах низького тиску від 20 до 50 мбар. 2. Спосіб за п. 1, який відрізняється тим, що нагрів в кожній температурній зоні (11а, 11b, 11с) виконують дуже повільно за період часу від 2 до 4 годин. 3. Спосіб за п. 1 або 2, який відрізняється тим, що відновлений пірокарбон очищають при високих температурах протягом тривалого періоду часу близько 2 годин. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що гранульований продукт повільно просувають усередині через реактор (10). 5. Спосіб за п. 4, який відрізняється тим, що гранульований продукт просувають за допомогою конвеєрного шнека (20). 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що реактор (10) наповнений приблизно на 60 % його об'єму. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що реактор періодично очищають, при цьому етап очищення триває приблизно 2 години при високих температурах, без дозавантаження продукту. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що в ньому одержують пірокарбон. 9. Установка для термічної переробки відходів гуми, зокрема зношених шин, та одержання пірокарбону, яка включає: - першу нагрівальну зону (11а) реактора (10), яка нагрівається в діапазоні температур від 100 °C до 200 °C, переважно в діапазоні від 150 °C до 180 °C, - другу нагрівальну зону (11b), яка нагрівається в діапазоні температур від 200 °C до 300 °C, - третю нагрівальну зону (11с), яка нагрівається в діапазоні температур від 300 °C до 600 °C, - конвеєрні засоби для транспортування гранульованого продукту усередині реактора (10) і через нього, та - пристрій (15) для відведення випарів, який встановлений у верхній частині реактора (10) і забезпечений очищаючими приладами (32). 10. Установка за п. 9, яка відрізняється тим, що конвеєрні засоби є конвеєрним шнеком (20), що приводиться в рух. 11. Установка за п. 10, яка відрізняється тим, що конвеєрний шнек (20) виконаний у вигляді черв'ячного гвинта (25) з кроком різьблення, що змінюється, для забезпечення різних швидкостей усередині реактора (10). 12. Установка за п. 10 або 11, яка відрізняється тим, що конвеєрний шнек (20) додатково містить пази (27), в яких встановлені ролики (28) для запобігання зсуву продукту. 13. Установка за п. 12, яка відрізняється тим, що ролики (28) розташовані по периферії кола конвеєрного шнека (20). 14. Установка за будь-яким з пп. 10-13, яка відрізняється тим, що конвеєрний шнек (20) додатково містить опори (26), виготовлені з кольорового металу і встановлені на зовнішній периферійній частині для підтримки внутрішньої стінки реактора (10). 15. Установка за будь-яким з пп. 9-14, яка відрізняється тим, що реактор (10) складений з корпусу (19), укріпленого в місцях розташування опор (26) конвеєрного шнека (20), виготовлених з кольорових металів. 16. Установка за п. 15, яка відрізняється тим, що в місцях, де встановлені додаткові бандажні кільця (23), переважає знижена температура. 17. Установка за будь-яким з пп. 9-16, яка відрізняється тим, що пристрій для відведення випарів (15) додатково містить кільцеву трубу (31), яка сполучена з конденсатором (35). 18. Установка за будь-яким з пп. 9-17, яка відрізняється тим, що як очищаючі прилади (32) використано кільцевий рухомий ланцюг (33), на якому встановлені щітки або щіткові елементи (36). 7 UA 103706 C2 5 10 19. Установка за п. 15, яка відрізняється тим, що корпус (19) реактора (10) додатково містить поздовжнє заглиблення (15а) з перфорованим листом (15в) в пристрої (15) для відведення випарів, в якому розміщені керовані очищаючі прилади (32). 20. Установка за п. 19, яка відрізняється тим, що перфорований лист (15в) додатково містить безліч поздовжніх пазів (15с). 21. Установка за будь-яким з пп. 9-20, яка відрізняється тим, що реактор (10) додатково містить розвантажувальний пристрій (13), в якому встановлений конвеєрний шнек (40) завантажувального пристрою (12). 22. Установка за будь-яким з пп. 9-21, яка відрізняється тим, що додатково містить нагрівальні мати (24а) і (24в) для нагріву нагрівальних зон (11а), (11в) і (11с), які встановлені на зовнішній стороні корпусу (19) реактора (10). 8 UA 103706 C2 9 UA 103706 C2 10 UA 103706 C2 11 UA 103706 C2 12 UA 103706 C2 13 UA 103706 C2 14 UA 103706 C2 15 UA 103706 C2 16 UA 103706 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

Автори англійськоюRaeder, Niels, Dulger, Fikret

Автори російськоюРаедер Ниелс, Дюлгер Фикрет

МПК / Мітки

МПК: C10B 7/00, C10G 1/10, C10B 47/00, C09C 1/48, C10B 53/07

Мітки: зокрема, пірокарбону, переробки, установка, багатоетапної, зношених, термічної, гуми, одержання, відходів, спосіб, шин

Код посилання

<a href="https://ua.patents.su/19-103706-sposib-ta-ustanovka-dlya-bagatoetapno-termichno-pererobki-vidkhodiv-gumi-zokrema-znoshenikh-shin-ta-oderzhannya-pirokarbonu.html" target="_blank" rel="follow" title="База патентів України">Спосіб та установка для багатоетапної термічної переробки відходів гуми, зокрема зношених шин, та одержання пірокарбону</a>

Попередній патент: Спосіб локалізації та ліквідації розливів забруднюючих речовин на твердих поверхнях та ґрунті при перевезенні небезпечних вантажів наземними видами транспорту

Наступний патент: Спосіб підготовки тигля для вирощування монокристалічного злитка великого діаметра за методом чохральського

Випадковий патент: Спосіб визначення рівня і типу вестибуловегетативного стану у спортсменів