Застосування [(алкілацилоксі)(алкокси)титанокси]боранів як основи просочувальних складів для гідрофобізації целюлозовмісних матеріалів, шкіри і виробів на їх основі

Номер патенту: 108960

Опубліковано: 25.06.2015

Автори: Скриннік Олег Владиславович, Коломієць Оксана Олегівна, Кузьменко Світлана Миколаївна, Кузьменко Микола Якович, Кузьменко Олексій Миколайович

Формула / Реферат

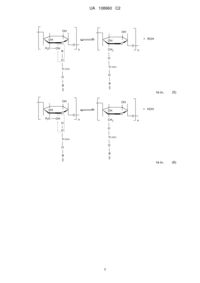

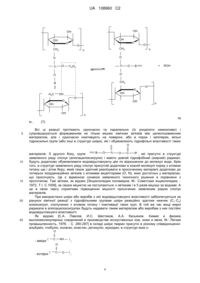

Застосування [(алкілацилоксі)(алкокси)титанокси]боранів загальної формули:

, (1)

, (1)

де: (-OR) - залишок аліфатичного спирту ряду С1-С4;

(-ОС(O)R') - залишок аліфатичної монокарбонової кислоти, насиченої або ненасиченої, ряду С3-С22;

х, у, z - мають однакові або різні значення в межах 0-2;

(x+y+z) ¹ 0,

індивідуально або в суміші, як основи складів для гідрофобної обробки целюлозовмісних матеріалів, тканини, шкіри та виробів на їх основі.

Текст

Реферат: Винахід належить до хімічної галузі промисловості, [(алкілацилоксі)(алкокси)титанокси]боранів загальної формули: а саме до застосування O Ti(OR)3-x (OCR' )x O B O O Ti(OR)3-y (OCR' )y O Ti(OR)3-z (OCR' )z O , (1) де: (-OR) - залишок аліфатичного спирту ряду С1-С4; ' (-ОС(O)R ) - залишок аліфатичної монокарбонової кислоти, насиченої або ненасиченої, ряду С3С22; х, у, z - мають однакові або різні значення в межах 0-2; (x+y+z) 0, індивідуально або в суміші, як основи складів для гідрофобної обробки целюлозовмісних матеріалів, тканини, шкіри та виробів на їх основі в будівельній, деревообробній, легкій та інших галузях виробництва. Використання заявленого ряду сполук як основи гідрофобізуючих складів UA 108960 C2 (12) UA 108960 C2 дозволяє підвищити водовідштовхуючі властивості целюлозовмісних матеріалів, а також механічні властивості. UA 108960 C2 Винахід належить до хімічної галузі промисловості, [(алкілацилоксі)(алкокси)титанокси]боранів загальної формули: а саме до застосування O Ti(OR)3-x (OCR' )x O B O O Ti(OR)3-y (OCR' )y O Ti(OR)3-z (OCR' )z O 5 10 15 20 25 30 35 40 45 , (1) де: (-OR) - залишок аліфатичного спирту ряду С1-С4; ' (-ОС(O)R ) - залишок аліфатичної монокарбонової кислоти, насиченої або ненасиченої, ряду С3-С22; х, у, z - мають однакові або різні значення в межах 0-2; (x+y+z) 0, індивідуально або в суміші, як основи складів для гідрофобної обробки целюлозовмісних матеріалів, тканини, шкіри та виробів на їх основі в будівельній, деревообробній, легкій та інших галузях виробництва. Відомий склад для гідрофобної обробки гігроскопічних матеріалів (волокна, текстиль, тканина, папір, дерево, шкіра і ін.), який є воднолужним або нейтральним розчином емульсії восків (парафіну, синтетичних восків, етерів восків і ін.). Одночасно в восковій фазі дисперговані водорозчинні органічні алкоксисполуки Ті або Zr в кількості 5-15 % мас. від маси восків. Просочений таким складом матеріал сушать при 90 °С до повного затверднення, після цього він набуває високих водовідштовхуючих властивостей [Усовершенствованный способ водоупорной пропитки. Kolker Mourice, Read Alfred Edward, David Josef. Improvements relating to water proofing agent and processes. (Catomance Ltd.) Англ. пат. 869952. 07.06.61, РЖХ, 1962, 13П592] Однак, багатокомпонентність складу, необхідність використання для отримання однорідної емульсії, колоїдних розчинів, низька їх ефективність, а також недостатня стійкість емульсій в часі, необхідність обов'язкової теплової обробки після просочення, дуже обмежують галузі застосування такого просочувального складу. Відомий також просочувальний склад для надання матеріалам (паперу, тканинам та ін.) водовідштовхуючих властивостей, який включає водну емульсію огранокремнієвих сполук (полісилоксанів з атомом водню, що сполучений з атомом кремнію, а також суміш таких полісилоксанів з іншими полісилоксанами) і алканоламіноспиртового етера титаната триетаноламіна. Таку емульсію виготовляють на колоїдних млинах. Перед просочуванням целюлозовмісної тканини (наприклад на основі триацетатцелюлози) в неї додатково вводять сикатив. Просочену такою емульсією тканину сушать до повного випаровування летких, а потім, додатково, прогрівають при 150 °С [Способ придания материалам водоотталкивающих свойств. Frengangsmade til at gere materialer vandskyende. (The Bradford Dyers Association Ltd.). Дат. пат. кл. 8 К 3 (D 06 Μ), Ν 98618 заявл. 30.07.57. опубл. 27.07.64; РЖХ, 1965, 24 С 817 Π]. Для такого просочувального складу характерні ті ж самі недоліки, як і в попередньому випадку, крім того просочені матеріали мають не високі механічні властивості. Найбільш близьким за технічною суттю та досягуваному ефекту до запропонованого винаходу є спосіб просочення полімерними титановими етерами деревини, для підвищення її водостійкості [Пат. США 2750303 від 12.06.56 La Berge Robert W. [E.J. du Pont de Nemours und Col. РЖХ. 1957, 40264 П] в якому як просочувальний агент використовують 30 % мас. розчин в толуолі Ti(OR)4 з 2 молями монокарбонової аліфатичної жирної кислоти з 8-24 атомами карбону в жирному радикалі. Просочення виконують шляхом витримки деревини в розчині 24 години, потім її сушать до постійної маси. Водопоглинання бруска «модрини», просоченого таким складом і отвердненого після експозиції, в воді при 20 °С протягом 536 годин складало 31,3 % мас. в порівнянні з 128,5 % мас. необробленого просочувальним складом базового зразка (ПРОТОТИП). Недоліком такого складу є недостатня міцність целюлозовмісних матеріалів, шкіри або виробів на їх основі, що суттєво зменшує довговічність їх експлуатації, особливо в умовах навантажень і вологи. 1 UA 108960 C2 5 Задачею заявленого винаходу є підвищення гідрофобних і механічних властивостей целюлозовмісних матеріалів, шкіри або виробів на їх основі, особливо в вологих умовах експлуатації, шляхом формування в них за рахунок просочуючих сполук додаткових, більш міцних за водневі, координаційних зв'язків, внаслідок введення в просочувальні сполуки додатково атому бору. Поставлена задача досягається використанням як основи просочувальних складів для гідрофобізації целюлозовмісних матеріалів, шкіри або виробів на їх основі [(алкілацилоксі)(алкокси)титанокси]боранів загальної формули: O Ti(OR)3-x (OCR' )x O B O O Ti(OR)3-y (OCR' )y O Ti(OR)3-z (OCR' )z O 10 15 20 , (1) де: (-OR) - залишок аліфатичного спирту ряду С1-С4; ' (-ОС(O)R ) - залишок аліфатичної монокарбонової кислоти, насиченої або ненасиченої, ряду С3-С22; х, у, z - мають однакові або різні значення в межах 0-2; (x+y+z) 0. Сукупність ознак, що заявляється, дозволяє з використанням просочуючого складу, що пропонується, отримувати целюлозовмісні матеріали, шкіру або вироби з них з більш високими механічними і водовідштовхуючими властивостями і більш надійною пролонгованою роботою у вологих умовах. При обробці целюлозовмісних матеріалів, шкіри або виробів з них мають місце ті самі реакції гідролізу, конденсації і переетерифікації за рахунок алкоксигруп у атома титану, які протікають і при просоченні цих матеріалів складами по ПРОТОТИПУ, а саме: B Ti O O R + HOH B O Ti O R + ROH та ін. (2) B Ti O B O O R + HO Ti Ti Ti O B O B O + ROH та ін. B B 25 OH + HO Ti O O Ti Ti O Ti (3) B O O B + HOH та ін. (4) Одночасно мають місце і реакції переетерифікації і конденсації за рахунок алкосигруп, що сполучені з атомом титану на гідроксильні групи (вірогідніше за все, в першу чергу, на первинні) целюлозної або геміцелюлозної ланки, а саме: 2 UA 108960 C2 OH OH H2C O OH OH OH O n R + ROH O O CH2 n O O Ti Ti O O B B та ін.. та ін.. OH OH H2C O OH (5) (6) OH OH O n CH2 H + HOH O O n O O Ti Ti O O B B 3 UA 108960 C2 OH OH OH OH O O CH2 O CH2 n n O O Ti O O Ti C4 H 9 O H2 C O OH OH O O OH OH OH 5 ROH CH2 O ін.. + B O B O n n та (7) Всі ці реакції протікають одночасно та паралельно (їх розділити неможливо) і супроводжуються формуванням не тільки міцних хімічних зв'язків між целюлозовмісним матеріалом, але і одночасно інактивують на поверхні, або в порах і капілярах, вільні гідроксильні групи (або інші в структурі шкіри), які і обумовлюють гідрофільні властивості таких O 10 15 20 25 O B Ti O C R' , які присутні в структурі матеріалів. З другого боку, групи заявленого ряду сполук (алкілацилоксигрупи) і мають довгий гідрофобний (жирний) радикал, будуть додатково обумовлювати водовідштовхуючу дію по відношенню до молекул води. Крім того, в структурі заявленого ряду сполук присутній додатково в кожній молекулі поряд з атомом титану ще і атом бору, який також здатний реалізувати в просоченому матеріалі додатково до чотирьох координаційних зв'язків з атомами акцепторами (О, N), яких достатньо у матеріалах, що просочують. Це є відмінною ознакою заявленого технічного рішення в порівнянні з прототипом. Такі зв'язки, як відомо [Энциклопедия полимеров. М.: Советская энциклопедия, 1972, T.I, C.1009], за своєю міцністю не поступаються -зв'язкам і в 5 разів міцніші за водневі. А це в свою чергу сприятиме підвищенню міцності просочених заявленим рядом сполук матеріалів. При використанні шкіри або виробів з неї водовідштовхуючі властивості забезпечуються за рахунок хімічної реакції з гідрофільними групами шкіри реакційно здатних нижчих (C 1-C4) алкоксигруп, сполучених з атомом титану і інактивації таких груп. В той же час вищі жирні радикали в алкілацилоксигрупах будуть надавати таким матеріалам або виробам з них постійні водовідштовхуючі властивості. Як відомо [С.А. Павлов, И.С. Шестаков, А.А. Касьянов. Химия и физика высокомолекулярных соединений в производстве исскуственных кож, кожи и меха. М.: Легкая промышленность, 1976. - С. 280-287] в складі шкіри тварин присутні в різному співвідношенні: альбумін, глобулін, колаген, еластин, ретикулін, мукоідин, в структурі яких є: O - амідні ( C NH ) O ) ; O - естерні ( C ; 4 UA 108960 C2 - імідні ( CH2NHCH2 ) ; O O ( CH ( - амідопептидні CH CH2NHCH2 CH C NH C - амінні (первинні -NH2 та вторинні ; ) - уреїдні зв'язки та гідрофільні функціональні групи: 5 ) CH2 H N ); O - карбоксильні ( C OH ) ; C OH CH OH 10 - гідроксильні (первинні -СН2ОН, вторинні та третинні ). При обробці шкіри заявленим просочувальним складом мають місце ряд хімічних реакцій, які сприяють отриманню більш високого водовідштовхуючого (гідрофобного) ефекту, а саме: а) переетерифікація нижчих алкоксигруп, сполучених з атомом титану, гідроксильними групами в складі шкіри за схемою: C OH + R O Ti O C B O + ROH B O Ti та ін. (8) б) переетерифікації нижчих алкоксигруп, сполучених з атомом титану, карбоксильними групами у складі шкіри за схемою: C 15 O Ti O C B O O + ROH B O Ti O та ін. (9) в) переетерифікація нижчих алкосигруп, сполучених з атомом титану, амінними групами в складі шкіри за схемою: C 20 OH + R N H +R O O Ti B C B O Ti N + ROH та ін. (10) г) конденсація кислотних груп шкіри з гідроксильними групами, сполученими з атомом титану, які виникають при гідролізі їх вологою B O Ti O B O Ti OH + HO R + HOH B O Ti OH + ROH та ін. B C O 30 O C (11) + HOH O O 25 Ti та ін. (12) з інактивацією гідрофільних груп (кислотних, амінних, гідроксильних). Заявлений ряд алкоксипохідних титану з атомом бору у структурі одночасно виконує функції як учасника реакції так і каталізатора, що дає змогу для протікання зазначених вище реакцій при кімнатних умовах. А це забезпечує збереження енергоресурсів на операцію гарячої сушки просочених матеріалів. Крім вищенаведених реакцій в шкірі можуть протікати також і інші, які теж будуть сприяти підвищенню водовідштовхуючого ефекту, а саме: а) гідроліз заявленого ряду [(алкілацилоксі)(алкокси)титанокси]боранів по -OR (ряду С1-С4) алкоксигрупами вологою повітря або вологою, що адсорбована шкірою, за схемою: B O Ti O R + HOH B O Ti OH + ROH та ін. (13) б) конденсація отриманих гідроксилвмісних сполук зі збільшенням їх молекулярної маси, за схемою: 5 UA 108960 C2 B O Ti OH + HO Ti O B B O Ti O Ti O B + HOH та ін. (14) в) переетерифікація нижчих алкоксигруп, сполучених з атомом титану, гідроксильним групами, сполученими з атомом титану іншої молекули, за схемою: B 5 10 15 20 25 30 35 40 O Ti O R + HO Ti O B B O Ti O Ti O B + ROH та ін. (15) з одночасним протіканням реакцій по схемам 8-12 і формуванням в капілярах або між макромолекулами шкіри просторово зшитого полімеру, що буде сприяти зменшенню набухання шкіри і підвищення її міцності. Для гарантії реалізації вищерозглянутих процесів, які відбуваються при просоченні целюлозовмісних матеріалів або шкіри, заявленим рядом сполук, в їх структурі повинно бути не менше 1/3 вільних алкоксигруп. Використання заявленого ряду [(алкілацилоксі)(алкокси)титанокси]боранів як основи просочувальних складів для надання гідрофобних властивостей целюлозовмісним матеріалам, шкірі або виробам на їх основі з літературних джерел і патентної літератури не відомо. Технічне рішення, що заявляється, ілюструється прикладами. Як приклад синтезу вихідних [(алкілацилоксі)(алкокси)титанокси]боранів використовували: - трис[три(етокси)титанокси]боран з наступними характеристиками: 3 20 формула B [ Oi OC 2H5 3 ]3 , nD 1,5315 , d20 =1172 кг/м , молекулярна маса: 4 обчислено - 607,6 а.о., знайдено 613 а.о.; % мас. - ОС2Н5: обчислено 66,7, знайдено 66,5. - трис[три(бутокси)титанокси]боран з характеристиками: 3 20 формула В[ОТі(ОС4Н9)3]з nD = 1,5112, d20 =1100 кг/м , молекулярна маса: обчислено 4 859,88 а.о., знайдено 870 а.о.; % мас. - ОС4Н9: обчислено 76,0, знайдено 75,8. Методика синтезу цих сполук оприлюднена в джерелах: 7 - [Пат. 98840 Україна, МПК С 07 А 7/28, С 07 А 5/00. Спосіб одержання алкоксипохідних титану з атомом бору у структурі / М.Я. Кузьменко, С.М. Кузьменко, О.М. Кузьменко, В.В. Бугрим, О.П. Тополя; заявник та патентовласник Кузьменко М.Я. - № а201010617; заявл. 02.09.10; опубл. 25.06.12, Бюл. №12. - 6 с.]; - [Тези доповідей: IV Міжнародної науково технічної конференції студентів, аспірантів та молодих вчених «Хімія та сучасні технології», 24-26 квітня, Дніпропетровськ 2013 р, Т.2, С 150151 Кузьменко С.Н., Кузьменко М.Я., Бугрим В.В Синтез и свойства боралкоксититанатов]. Як приклад кислотної компоненти використовували наступні монокарбонові кислоти: - насичені: 3 20 1) пеларгонову, формули СН3(СН2)7СООН по ТУ 6-09-531-75; nD = 1,4307, d20 = 906 кг/м , 4 мгКОН ; г 2) стеаринову кислоту формули СН3(СН2)16СООН по ГОСТ 9419-78, молекулярна маса мгКОН 284,18 а.о., Тпл - 76,3 °С, число нейтралізації - 147,3 . г - ненасичені: 1) суміш аліфатичних монокарбонових ненасичених кислот, які отримують при повному гідролізі соняшникової олії складу: -1 -2 C8 - залишки; С14 - залишки; С16 - 7,0 % мас.; C18 - 4,8 % мас; С18 – 30 % мас.; С18 - 58,2 % мгКОН мас. з характеристиками: середня молекулярна маса - 280; кислотне число - 200 ; Ттв = г гJ 16 °С; йодне число - 120 2 ; 100г молекулярна маса - 144,08 а.о., кислотне число - 355 3 20 2) акрилову кислоту формули СН2=СНСООН, ТУ 6-09-4131-83; nD = 1,4224, d20 =1051 кг/м , 4 45 гJ 2 . 100 г Як розчинник складу, який виготовляють для гідрофобізації целюлозовмісних матеріалів, шкіри і виробів з них, використовують сухі розчинники (індивідуально або в суміші), які молекулярна маса - 72,03 а.о., Т пл = 12,0 °С йодне число -352,4 6 UA 108960 C2 5 10 15 20 25 30 35 40 45 50 55 розчиняють заявлений ряд [(алкілацилоксі)(алкокси)титанокси]боранів (наприклад толуол, бутанол та ін.). У композиціях, що представлені у заявленому технічному рішенні, використовують толуол (ГОСТ 5789-78, Ткип =110 °С), оскільки він практично не розчиняє в собі воду, а отже гарантує тривалу життєздатність розчину, після приготування. Як склад для просочення по прототипу використовують 30 % мас. розчин ди(стеаратацилокси)ди(бутокси)титана в толуолі. Для приготування цього розчину використовували: - ди(стеаратацилокси)ди(бутокси)титан з наступними характеристиками: формула 50 Ті(ОС4Н9)2(ОС(О)С17Н35)2, nD =1,4922, молекулярна маса: обчислено - 761,06 а.о., знайдено 764 а.о.; % мас. - ОС4Н9: обчислено - 19,2, знайдено 18,7; температура краплепадіння за Убеллоде - 51,5 °С. Як зразків целюлозовмісних матеріалів та шкіри використовували: - зразки деревоволокнистої плити (ДВП), «сухого» способу виробництва, марки ТС гр.Б за 3 ГОСТ 4598-86, густиною 800 кг/м , розмірами 301502,5 мм; - зразки тришарової деревостружкової плити (ДСтП), марки ГТ-Б (ГОСТ 10632-89), густиною 3 739 кг/м розмірами 3015015 мм; - зразки деревини, породи «осика», з пиломатеріалів, що відповідають вимогам ГОСТ 26953 83, густиною 469 кг/м , розміром 161508 мм; 3 - зразки тришарової фанери, марки ФК (по ГОСТ 3916.1-96), густиною 577 кг/м , виготовленої з вільхового шпону з використанням карбамідоформальдегідної смоли марки КФМТ, розмірами 301504 мм; - зразки паперу фільтрувального марки «біла стрічка» за ТУ 2642-001-42624157-98, з 2 поверхневою густиною 79 г/м , розмірами 90300,165 мм; 2 - зразки тканини бавовняної «бязь» (ГОСТ 29298-2005), з поверхневою густиною 110 г/м , розмірами 150300,190 мм; - зразки шкіри, полуфабрикат юфті для взуття, дубленої (вироблені згідно типової методики оксиметричної бахроми), розміром 102001,6 мм. Оцінку надання зразкам водовідштовхуючих властивостей, як для базових зразків, так і для зразків оброблених відповідними дослідними складами, виконували за результатами досліджень (як середньоарифметичне з п'яти паралельних випробувань) за наступними показниками: - вологість: для суцільної деревини по ГОСТ 16483.1-84; для деревостружкових плит по ГОСТ 10634-88; для деревоволокнистих плит за ГОСТ 19592-80; для фанери за ГОСТ 9621-72; для паперу за ГОСТ 13525.19-91; для тканини за ГОСТ 3811-72; - густина: для суцільної деревини за ГОСТ 16483.1-84; для деревостружкових плит за ГОСТ 10634-88; для деревоволокнистих плит за ГОСТ 19592-80; для фанери за ГОСТ 9621-72; - поверхнева густина: для паперу за ГОСТ 13199-88; для тканини за ГОСТ 3811-72; - межа міцності при статичному згині (зг): для суцільної деревини за ГОСТ 16483.3-84; для деревостружкових плит за ГОСТ 10635-88; для деревоволокнистих плит за ГОСТ 19592-80; для фанери за ГОСТ 9625-87; - межа міцності на розрив (р): для паперу за ГОСТ 13525.1-79; для тканини за ГОСТ 381372; для шкіри за ГОСТ 938.11-69; - водопоглинання (W): для суцільної деревини за ГОСТ 16483.20-72; для деревостружкових плит за ГОСТ 10634-78; для деревоволокнистих плит за ГОСТ 19592-80; для фанери за ГОСТ 9621-72; для паперу за ГОСТ 12604-77; для тканини за ГОСТ 3816-81 (аналогічним чином для шкіри); - розбухання по товщині (S): для суцільної деревини за ГОСТ 16483.35-88; для деревостружкових плит за ГОСТ 10634-78; для деревоволокнистих плит за ГОСТ 19592-80 (аналогічним чином для паперу, тканини і фанери). - повітряпроникність для шкіри за ГОСТ 938.18-70; - водопроникність у статичних умовах для шкіри за ГОСТ 938.21-71; - змочуваність для шкіри за ГОСТ 8972-78. Крайовий кут змочування () всіх матеріалів вимірювали за допомогою методу «сидячої» краплі згідно вказівкам, викладеним в джерелі [Фалькович Р.А. Скоростной метод измерения краевого угла смачивания / Р.А. Фалькович // Текстильная промышленность. - 1954. - №4. C.36-37]. Вміст адсорбованого модифікатора (Ммод) у зразках визначали гравіметричним способом. Приклад №1 7 UA 108960 C2 5 10 15 20 25 30 35 40 45 50 55 Одержання трис[ди(бутокси)(стеаратацилокси)титанокси]борана. В чотиригорлий реактор, який обладнаний мішалкою, трубкою для підводу інертного газу (азоту), прямим охолоджувачем, приймальною колбою та термометром, завантажують 859,88 (1 моль або 9 г-екв.) трис[три (бутокси)титанокси]борана і 852,64 г (3 моля або 3 г-екв.) стеаринової кислоти, перемішують і нагрівають. Виділення побічного продукту реакції переетерифікації (бутилового спирту) спостерігають з 115 до 130 °С в реакційній суміші; його кількість складала 203,01 (або 91,3 % мас. від теоретичного). Суміш охолоджують до температури 40-50 °С, додають до неї 90 г толуолу, гомогенізують протягом 10 хв. і знову відганяють, вже азеотроп толуолу з залишками бутилового спирту, а на завершальній стадії, суміш у реакторі додатково вакуумують при температурі 120 °С і тиску 5-10 мм.рт.ст. до постійної маси (або до досягнення продуктом постійного значення величини коефіцієнта заломлення при 50 °С (1-1,5 години). В кубі отримують 1470,9 г (98,7 % мас від теоретичного) прозорої однорідної, світло-жовтого кольору, в'язкої рідини, яка при охолодженні переходить у твердий стан і яка за аналізами відповідала сполуці №2 табл. 1. Інші сполуки, які наведені в табл. 1 отримують аналогічним чином, при відповідному співвідношенні вихідного трис[три(бутокси)титанокси]борана і аліфатичної монокарбонової кислоти. Фізико-хімічні константи зразків трис[(бутокси)(алкілацилокси)титанокси]боранів, які використовують в подальшому, як основу гідрофобізуючих складів, наведених в таблиці 1. Склади гідрофобізуючих розчинів по прототипу і дослідних - в таблиці №2. Фізико-механічні показники зразків целюлозовмісних матеріалів і шкіри до і після обробки гідрофобізуючими розчинами - в таблицях 3-5. В таблиці №5 наведені порівняльні данні по фізико-механічним властивостям матеріалів просочених складом №12 і отверднених як при 100 °С протягом 6 годин, так і при 20 °С протягом 12 діб. Для полегшення порівняльної оцінки отриманих результатів номера дослідів в таблиці 2-5 однакові. У таблиці 1 сполуки №1, №4 характеризують собою приклади трис[(алкілацилоксі)(алкокси)титанокси]боранів, в яких змінюється кількість бутоксигруп, заміщених на залишок стеаринової кислоти (в сполуці №1 - один залишок стеаринової кислоти; в сполуці №2 - три задишка стеаринової кислоти; в сполуці №3 - чотири залишки; в сполуці №4 шість залишків стеаринової кислоти): - сполуки №2, №5, №6, №7 характеризують собою приклади трис[(алкілацилоксі)(алкокси)титанокси]боранів, в яких при однаковій ступені заміщення бутоксигруп на залишок монокарбонової кислоти, змінюється природа аліфатичного радикала залишку кислотної складової (в сполуці №2 присутній залишок насиченої монокарбонової стеаринової кислоти; в сполуці №5 - залишок аліфатичної насиченої пеларгонової кислоти; в сполуці №6 залишок суміші ненасичених аліфатичних кислот соняшникової олії; в сполуці №7 - залишок ненасиченої акрилової кислоти): сполуки №2 і №8 характеризують собою приклади трис[(алкілацилоксі)(алкокси)титанокси]боранів, в яких як алкоксигрупи, сполучені з атомом титану, присутні: бутоксигрупи (сполука №2), етоксигрупи (сполука №8). У таблиці 2: - склади №1 - №5 характеризують собою приклади гідрофобізуючих розчинів на основі сполуки №2 табл. 1., в яких змінюється концентрація гідрофобізуючої речовини (у % мас.) - у складі №1 - 5 % мас.; у складі №2 - 15 % мас; у складі №3 - 25 % мас; у складі №4 - 30 % мас; у складі №5 - 50 % мас. - склади №3, №6 - №12 характеризують собою приклади гідрофобізуючих розчинів при оптимальній концентрації гідрофобізатора 30 % мас., в яких змінюється природа трис[(алкілацилоксі)(алкокси)титанокси]боранів: 1) склад №4 - на основі сполуки №2 табл. 1; 2) склад №6 - на основі сполуки №1 табл. 1; 3) склад №7 - на основі сполуки №3 табл. 1; 4) склад №8 - на основі сполуки №4 табл. 1; 5) склад №9 - на основі сполуки №5 табл. 1; 6) склад № 10 - на основі сполуки №6 табл. 1; 7) склад № 11 - на основі сполуки №7 табл. 1; 8) склад №12 - на основі сполуки №8 табл. 1; 8 UA 108960 C2 5 10 15 20 25 30 35 40 45 50 55 - склад №13 характеризує собою приклад гідрофобізуючого розчину при оптимальній концентрації 30 % мас., в якому використовують суміш сполук №2 та №4 табл. 1 при їх рівнозначній масі; - склади №11 і №14 характеризують собою приклади гідрофобізуючого розчину на основі сполуки №7 табл. 1, в якій присутні ненасичені радикали у складі алкілацилоксирадикалу (в складі №11 відсутня, а у складі №14 присутня додатково окисно-відновлювальна система); - склади №10 і №15 характеризують собою приклади гідрофобізуючих розчинів на основі сполуки №6 табл. 1, в структурі алкілацилоксирадикалів яких присутні ненасичені зв'язки (в складі №10 відсутній, а у складі №15 додатково присутній ініціатор радикального типу та прискорювач полімеризації). Приклад №2 Приготування гідрофобізуючого складу №4 таблиця 2. В стакан з мішалкою на 300 мл завантажують рецептурну кількість сполуки №2 табл. 1 і додають 70 м.ч. толуолу. Масу перемішують при нормальних умовах 3-4 хвилини до повної гомогенізації розчину. Гідрофобізуючий склад готовий до використання (можливе нанесення на поверхню матеріалу за допомогою занурення, пульверизації, пензлем, валиком або іншим способом). Аналогічна технологія приготування інших складів. Під час приготування складів №14 і №15 в них додатково вводять окислювально-відновлювальну систему або перекисні ініціатори полімеризації за подвійними зв'язками). Приклад №3. Методика просочення (або нанесення на поверхню) зразків гідрофобізуючих складів і наступне їх отверднення. Зразки целюлозовмісних матеріалів або деталей, виконаних з таких матеріалів, занурюють в ванну з просочуючим розчином гідрофобізатора при 20 °С. Тривалість витримки зразків у розчині становить: - 5 хвилин для пористих матеріалів з розвиненою поверхнею (папір, деревостружкові плити, деревоволокнисті плити, тканина) - 30 хвилин для зразків суцільної деревини, фанери та ін. Зразки, після їх витримки у просочуючому розчині, виймають, дають стекти залишкам розчину та фіксують у вертикальному або горизонтальному положенні і витримують 1-3 години у такому стані для випаровування основної маси розчинника. Частину зразків (не менше 5 паралельних дослідів) витримують на повітрі протягом декількох тижнів до завершення процесу отверднення. Іншу частину зразків (не менше 5 паралельних дослідів) отверджують за пришвидшеним режимом у термошафі при 100 °С протягом 6 годин. Після завершення термообробки зразки кондиціонують протягом 24 годин при кімнатних умовах та досліджують по показникам, що зазначені у таблиці 3. Кінцевим результатом кожного досліду за певним показником є середньоарифметична величина з 5 паралельних дослідів. Приклад №4. Технологія просочення зразків тваринної шкіри. У ванну, з підігрітим до 60 °С розчином просочувального агенту 5 % мас. концентрації (нагрів розчину проводять для зниження його густини і збільшення просочувальних властивостей) кладуть попередньо нагріті до 60 °С зразки тваринної шкіри, таким чином, щоб просочувальний розчин вкривав їх повністю і витримують у такому стані до припинення виділення бульбашок повітря (~5 хвилин). Потім зразки виймають, дають стекти залишкам розчину (5-6 с.). Частину зразків (5 шт. в кожному досліді) термообробляють в термошафі при 100 °С протягом 4 годин, іншу частину (5 шт. в кожному досліді) залишають при кімнатних умовах на повітрі. Жировку зразків проводять розплавом жиру наступного складу (мас.ч): синтетичний жир 60,0 риб'ячий жир 20,0 шкіряна паста 20,0. Витрати жирової композиції складали 20 % мас. від маси шкіри в розрахунку на чистий жир. Дослідні зразки шкіри одночасно з жировкою обробляють просочувальним розчином. Для цього перед жировкою в жирову композицію додають в необхідній кількості просочувальний склад. Подальшу обробку, для одержання цільової продукції, проводять за типовою методикою. Як контрольні використовували зразки з тієї ж шкіри, оброблені лише розплавами жирів. 9 UA 108960 C2 5 10 15 20 25 30 35 40 45 50 55 Витрати водовідштовхуючого гідрофобізуючого агенту розраховують за різницею в масі зразка шкіри після просочення і сушки при нормальних умовах протягом 24 годин і масою зразка шкіри до просочення віднесеної до маси вихідного зразка і вираженою у відсотках. Ефективність підвищення водовідштовхуючих властивостей шкіри оцінювали за водопоглинанням, намочуваністю, водо- і повітропроникністю, міцністю зразків, а також витратою просочувального агенту. Як бачимо з наведених в таблицях 2-5 експериментальних даних, у всіх випадках властивості просочених заявленим рядом речовин целюлозовмісних матеріалів та шкіри мають більш високі корисні показники, які дають упевненість в більш пролонгованому терміні експлуатації просоченими такими речовинами матеріалів, в умовах екстремальних змінних факторів, в тому числі і при підвищеній вологості. А саме (з таблиць 3- 5): - для зразків деревоволокнистої плити за сухим способом виробництва: 1) водопоглинання зразків після просочення та отверднення і витримки у воді при 20 °С протягом 24 годин зменшилось з 28,7 % мас. до 21,4 % мас. проти 30,2 % мас. за прототипом, тобто на 1,5-8,8 % мас. менше (або на 5,0-29,1% у відносному значенні); 2) межа міцності при статичному вигині зразків після просочення та отверднення зростає з 20,4 до 31,2 МПа, проти 20,2 МПа за прототипом, тобто на 0,2-10,8 МПа більше(або на 1,0-53,5 % у відносному значенні) 3) межа міцності при статичному вигині зразків після просочення, отверднення і витримки у воді при 20 °С протягом 24 годин зростає з 6,1 до 9,5 МПа, проти 5,8 МПа за прототипом, тобто на 0,3-3,7 МПа більше (або на 5,2-63,8 % у відносному значенні); - для зразків деревостружкової плити на сечовино-формальдегідній смолі: 1) водопоглинання зразків після просочення та отверднення і витримки у воді при 20 °С протягом 24 годин зменшилось з 42,9 % мас. до 34,7 % мас. проти 44,0 % мас. за прототипом, тобто на 1,1-9,3 % мас. менше (або на 2,5-21,1% у відносному значенні) 2) межа міцності при статичному вигині зразків після просочення, отверднення і витримки у воді при 20 °С протягом 24 годин зростає з 5,0 МПа до 8,6 МПа, проти 4,9 МПа за прототипом, тобто на 0,1-3,7 МПа більше (або на 2,0-75,5 % у відносному значенні); - для зразків фанери марки ФК (вільхова): 1) водопоглинання зразків після просочення та отверднення і витримки у воді при 20 °С протягом 24 годин зменшилось з 32,8 % мас. до 23,5 % мас. проти 33,2 % мас. за прототипом, тобто на 0,4-9,7 % мас. менше (або на 1,2-29,2 % у відносному значенні) 2) межа міцності при статичному вигині зразків після просочення, отверднення і витримки у воді при 20 °С протягом 24 годин зростає з 59,5 МПа до 68,9 МПа, проти 49,6 МПа за прототипом, тобто на 9,9-19,3 МПа більше (або на 20,0-38,9 % у відносному значенні); - для зразків деревини (осика): 1) водопоглинання зразків після просочення та отверднення і витримки у воді при 20 °С протягом 24 годин зменшилось з 47,3 % мас. до 39,0 % мас. проти 51,0 % мас. за прототипом, тобто на 3,7-12,0 % мас. менше (або на 7,3-23,5% у відносному значенні) 2) межа міцності при статичному вигині зразків після просочення, отверднення і витримки у воді при 20 °С протягом 24 годин зростає з 74,5 МПа до 89,1 МПа, проти 69,9 МПа за прототипом, тобто на 4,6-19,2 МПа більше (або на 6,6-27,5 % у відносному значенні); - для зразків тканини (бязь): 1) водопоглинання зразків після просочення та отверднення і витримки у воді при 20 °С протягом 24 годин зменшилось з 47,4 % мас. до 39,4% мас. проти 50,1 % мас. за прототипом, тобто на 2,7-10,7 % мас. менше (або на 5,4-21,4% у відносному значенні) 2) межа міцності при розтягуванні зразків після просочення, отверднення і витримки у воді при 20 °С протягом 24 годин зростає з 20,1 МПа до 28,6 МПа, проти 17,3 МПа за прототипом, тобто на 2,8-11,3 МПа більше (або на 16,2-65,3 % у відносному значенні); - для зразків паперу фільтрувального: 1) водопоглинання зразків після просочення та отверднення і витримки у воді при 20 °С протягом 24 годин зменшилось з 56,6 % мас. до 40,0 % мас. проти 61,1 % мас. за прототипом, тобто на 4,5-21,1 % мас. менше (або на 7,4-34,5% у відносному значенні) 2) межа міцності при розтягуванні зразків після просочення, отверднення і витримки у воді при 20 °С протягом 24 годин зростає з 7,1 МПа до 9,ЗМПа, проти 6,7 МПа за прототипом, тобто на 0,4-2,6 МПа більше (або на 6,0-38,8 % у відносному значенні); - для зразків шкіри (напівфабрикат юфті): 10 UA 108960 C2 5 10 1) водопоглинання зразків після просочення та отверднення і витримки у воді при 20 °С протягом 24 годин зменшилось з 18,8 % мас. до 17,8 % мас. проти 20,9 % мас. за прототипом, тобто на 2,1-3,1 % мас. менше (або на 10,0 - 14,8 % у відносному значенні) 2) межа міцності при розтягуванні зразків після просочення, отверднення і витримки у воді при 20 °С протягом 24 годин зростає з 3,1 МПа до 3,6 МПа, проти 2,6 МПа за прототипом, тобто на 0,5-1,0 МПа більше (або на 19,2-38,5 % у відносному значенні); 3) намочуваність зразків після просочення та отверднення і витримки у воді при 20 °С протягом 24 годин зменшилось з 21,8 % мас. до 20,9 % мас. проти 24,0 % мас. за прототипом, тобто на 2,2-3,1 % мас. менше (або на 9,2-12,9% у відносному значенні) 4) повітропроникність зразків після просочення та отверднення і витримки у воді при 20 °С склала 162,0-172,0 15 20 см3 2 см год. проти 157,0 см3 2 см год. за прототипом, тобто практично не змінилась. З даних таблиці 5 на прикладі просочувального складу №12 табл. 2 бачимо, що просочення целюлозовмісних матеріалів або шкіри з метою надання її гідрофобних властивостей можна виконувати як за «гарячим» режимом сушки, так і при кімнатних умовах - різниця у фізикомеханічних властивостях одержаних матеріалів не суттєва. Впровадження розробки не складає труднощів, оскільки базується на промисловій сировині і легко реалізується в умовах споживача. Винахід належить до хімічної галузі промисловості, а саме - до будівельної, деревообробної, легкої та інших галузей виробництва. 11 UA 108960 C2 Таблиця 2 Склади просочувальних розчинів по ПРОТОТИПу і дослідних, м.ч. Компоненти ПРОТОТИП 1 № 2 1 2 3 4 5 6 3 4 5 6 7 8 Дослідні склади 7 8 9 9 10 11 10 11 12 13 14 15 12 13 14 15 16 17 1 Толуол 75,0 (95,0*) 95,0 85,0 75,0 70,0 50,0 70,0 70,0 70,0 70,0 70,0 70,0 70,0 70,0 70,0 70,0 Сполука №9 2 25,0 (5,0*) табл. 1 Окислювально3 відновлювальна -1,0 система 4 Перекис бензоїлу 1,5 5 Диметиланілін 0,2 Сполука №1 30,0 табл. 1 Сполука №2 5,0 15,0 25,0 30,0 50,0 15,0 табл. 1 Сполука №3 30,0 табл. 1 Сполука №4 30,0 15,0 табл. 1 6 Сполука №5 30,0 табл. 1 Сполука №6 30,0 30,0 табл. 1 Сполука №7 30,0 30,0 табл. 1 Сполука №8 30,0 табл. 1 5 * як складу по ПРОТОТИПу для просочення шкіри була обрана рецептура №14 з [Пат №91967 Україна, МПК (2009) С 07 F 7/28, С 14 С 9/00/ Алкоксипохідні титану як гідрофобізатори тваринних шкір і виробів з них та склад композиції для просочення / М.Я. Кузьменко, М.В. Бурмістр, С.М. Кузьменко, О.М. Кузьменко; заявник та патентовласник Кузьменко М.Я. - № а200607067; заявл. 26.06.06; опубл. 27.09.10, Бюл. №18. - 9 с.]. Таблиця 3 Фізико-механічні властивості зразків целюлозовмісних матеріалів, просочених дослідними складами та по ПРОТОТИПу № 1 2 3 4 5 6 7 8 9 10 Показник Базовий Прототип №1 2 3 5 6 деревоволокниста плита виготовлена за сухим способом виробництва* Вміст адсорбованої речовини, % мас. 7,9 1,8 Водопоглинання зразків після витримки у 42,0 30,2 30,0 воді при 20 °С протягом 24 годин, % мас. Розбухання зразків по товщині після витримки у воді при 20 °С протягом 24 годин, 24,6 17,9 17,7 % без витримки у воді 17,4 20,2 20,8 Межа міцності при після витримки у воді статичному вигині, при 20 °С протягом 24 0,0 5,8 6,4 МПа годин, % мас. % збереження міцності після витримки у воді 0,0 28,7 30,8 при 20 °С протягом 24 год. Крайовий кут змочування, градуси 94 105 105 Дослідні склади №2 №3 №4 7 8 9 №5 10 4,9 6,6 9,9 12,5 28,1 26,0 22,7 22,5 16,9 15,1 10,7 10,7 21,3 22,4 28,3 28,5 7,2 7,9 8,6 8,7 33,8 35,3 30,4 30,5 106 107 107 107 * всі зразки просочували (окрім базових), термообробляли при 100 °С протягом 6 годин, кондиціонували при кімнатних умовах протягом 24 годин і досліджували. 12 UA 108960 C2 Таблиця 4 Фізико-механічні властивості зразків целюлозовмісних матеріалів, просочених дослідними складами та по ПРОТОТИПу № 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 ПроДослідні склади то№4 №6 №7 №8 №9 №10 №11 №12 тип*** 2 3 5 6 7 8 9 10 11 12 13 деревостружкова плита на сечовино-формальдегідній смолі * Вміст адсорбованої 7,1 10,8 8,2 п,з 12,9 8,8 9,8 7,2 9,3 речовини, % мас. Водопоглинання зразків після витримки у воді при 84,0 44,0 36,2 42,2 41,4 42,9 39,2 38,4 39,9 34,7 20 °С протягом 24 годин, % мас Розбухання зразків по товщині після витримки у воді при 19,0 п,і 8,9 10,7 10,5 10,9 9,8 9,6 10,0 8,5 20 °С протягом 24 годин, % без витримки 9,5 11,0 12,2 13,6 11,9 11,2 12,5 12,9 13,2 13,9 у воді Межа міцності після при витримки статично у воді при му вигині, 20 °С 3,4 4,9 6,0 7,3 5,7 5,0 6,3 6,6 7,0 7,6 МПа протягом 24 годин, % мас % збереження міцності після витримки у воді при 35,8 44,5 49,0 53,8 47,6 44,6 50,3 51,5 52,7 54,8 20 °С протягом 24 год. Крайовий кут 102 109 134 112 115 109 123 126 120 140 змочування, градуси деревоволокниста плита виготовлена за сухим способом виробництва * Вміст адсорбованої 7,9 9,9 8,6 10,2 11,0 8,9 9,4 8,1 9,2 речовини, % мас. Водопоглинання зразків після витримки у воді при 42,0 30,2 22,7 28,0 27,4 28,7 25,4 24,7 26,0 21,4 20 °С протягом 24 годин, % мас. Розбухання зразків по товщині після витримки у воді при 24,6 17,9 10,7 16,7 15,9 17,4 13,7 12,9 14,4 9,2 20 °С протягом 24 годин, % без витримки 17,4 20,2 28,3 28,3 29,2 20,4 27,3 26,3 25,3 23,3 у воді Межа міцності після при витримки статично у воді при му вигині, 20 °С 0,0 5,8 8,6 8,6 8,9 6,1 8,3 8,0 7,6 7,0 МПа протягом 24 годин, % мас. % збереження міцності після витримки у воді при 0,0 28,7 30,3 30,3 30,4 29,9 30,3 30,3 30,2 30,1 20 °С протягом 24 год. Крайовий кут 94 105 107 105 106 105 106 107 106 108 змочування, градуси фанера марки ФК (вільха)* Вміст адсорбованої 8,6 9,8 9,0 10,0 10,5 9,2 9,5 8,1 9,4 речовини, % мас. Показник Базовий 13 №13 №14 №15 14 15 16 11,9 7,7 10,3 40,7 36,9 37,7 10,2 9,2 9,4 11,5 14,9 14,2 5,3 8,6 7,9 46,2 57,7 55,8 117 132 129 10,5 8,4 9,7 26,7 23,4 24,1 15,2 11,4 12,2 30,2 31,2 22,4 9,2 9,5 6,7 30,4 30,4 30,0 106 107 107 10,2 8,9 9,7 UA 108960 C2 Таблиця 4 Фізико-механічні властивості зразків целюлозовмісних матеріалів, просочених дослідними складами та по ПРОТОТИПу № Показник 1 2 Водопоглинання зразків після витримки у воді при 20 °С протягом 24 годин, % мас. Розбухання зразків по товщині після витримки у воді при 20 °С протягом 24 годин, % без витримки у воді Межа міцності після при витримки статично у воді при му вигині, 20 °С МПа протягом 24 годин, % мас. % збереження міцності після витримки у воді при 20 °С протягом 24 год. Крайовий кут змочування, градуси деревина (осика)* Вміст адсорбованої речовини, % мас. Водопоглинання зразків після витримки у воді при 20 °С протягом 24 годин, % мас. Розбухання зразків по товщині після витримки у воді при 20 °С протягом 24 годин, % без витримки у воді Межа міцності після при витримки статичном у воді у вигині, при 20 °С МПа протягом 24 годин, % мас. % збереження міцності після витримки у воді при 20 °С протягом 24 год. Крайовий кут змочування, градуси тканина (бязь)* Вміст адсорбованої речовини, % мас. Водопоглинання зразків після витримки у воді при 20 °С протягом 24 годин, % мас. 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 Прототип*** 5 №4 №6 №7 №8 №9 №10 6 7 8 9 10 11 12 48,3 33,2 25,2 32,0 31,1 32,8 28,6 27,7 7,9 6,3 4,8 6,0 5,9 6,2 5,4 5,3 Базовий 3 Дослідні склади №11 №12 №13 №14 №15 13 14 15 16 29,4 23,5 30,3 26,0 26,9 5,6 4,5 5,7 5,0 5,1 91,0 105,3 111,3 117,0 109,9 107,1 112,7 114,1 115,6 118,4 108,5 122,6 119,8 34,0 49,6 62,1 65,5 61,2 59,5 62,9 63,8 64,6 66,3 60,4 68,9 67,2 37,4 47,1 55,7 56,0 55,7 55,6 55,8 55,9 55,9 56,0 55,6 56,2 56,1 69 101 108 103 103 102 105 106 105 109 104 107 106 8,7 10,6 9,3 10,8 11,6 9,6 10,1 8,8 9,8 11,1 9,1 10,3 73,0 51,0 40,5 46,5 45,8 47,3 43,5 42,8 44,3 39,0 45,0 41,3 42,0 4,4 4,3 2,0 4,0 3,7 4,2 3,0 2,7 3,2 1,5 3,5 2,2 2,5 82,1 91,1 96,4 102,3 94,9 91,9 97,9 99,4 100,8 103,8 93,4 108,3 105,3 50,8 69,9 78,5 83,8 77,2 74,5 79,8 81,1 82,5 85,1 75,8 89,1 86,4 61,9 76,7 81,4 81,9 81,3 81,1 81,6 81,7 81,8 82,0 81,2 82,3 82,1 87 102 109 103 104 102 106 107 105 111 104 109 108 15,5 17,8 15,1 18,3 19,9 15,6 16,7 14,0 16,1 18,8 14,5 17,2 67,0 50,1 40,9 46,7 45,9 47,4 43,8 43,0 44,5 39,4 45,2 41,6 42,3 14 UA 108960 C2 Таблиця 4 Фізико-механічні властивості зразків целюлозовмісних матеріалів, просочених дослідними складами та по ПРОТОТИПу № 1 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 Показник Базовий Прототип*** 5 Дослідні склади №4 №6 №7 №8 №9 №10 2 3 6 7 8 9 Розбухання зразків по товщині після витримки у воді при 28,8 22,0 17,0 20,3 19,9 20,7 20 °С протягом 24 годин, % без витримк 16,0 19,9 25,3 28,7 24,5 22,8 и у воді після Межа витримк міцності и у воді при при 20 розтягуван °С 12,7 17,3 22,4 25,5 21,6 20,1 ні, МПа протяго м 24 годин, % мас. % збереження міцності після витримки у воді при 79,4 86,9 88,5 88,8 88,4 88,2 20 °С протягом 24 год. Крайовий кут 82 110 116 112 113 112 змочування, градуси папір фільтрувальний* Вміст адсорбованої 27,3 31,1 28,8 31,6 33,0 речовини, % мас. Водопоглинання зразків після витримки у воді при 20 °С 71,0 61,1 43,0 55,1 53,6 56,6 протягом 24 годин, % мас. Розбухання зразків по товщині після витримки у воді при 19,3 15,4 9,6 12,4 12,1 12,8 20 °С протягом 24 годин, % без витримки 8,4 9,0 9,3 10,0 9,1 8,7 у воді Межа після міцності витримки при у воді при розтягуван 20 °С 3,2 6,7 7,7 8,5 7,5 7,1 ні, МПа протягом 24 годин, % мас. % збереження міцності після 38,1 74,4 83,0 84,7 82,6 81,6 витримки у воді при 20 °С протягом 24 год. Крайовий кут 25 93 105 95 96 94 змочування, градуси шкіра (напівфабрикат юфті), просочена 5 % мас. розчинами* Витрати просочувальної речовини (в 1,36 1,46 1,40 1,47 1,50 перерахунку на 100 % продукт), г/м2. Водопоглинання зразків після витримки у воді при 20 °С 26,2 20,9 18,0 18,7 18,6 18,8 протягом 24 годин, % мас. Водопоглинання 90,0 20,8 18,1 18,8 18,7 18,9 10 11 12 18,7 18,2 26,2 15 №11 №12 №13 №14 №15 13 14 15 16 19,1 16,2 19,5 17,4 17,8 27,0 27,9 29,6 23,6 32,1 30,4 23,2 24,0 24,7 26,3 20,9 28,6 27,1 88,6 88,7 88,7 88,9 88,3 89,1 89,0 114 115 114 117 113 116 115 29,3 30,2 27,9 29,8 32,1 28,4 30,7 49,1 47,5 50,6 40,0 52,1 44,5 46,0 11,0 10,7 11,4 8,9 11,7 10,0 10,3 9,5 9,7 9,8 10,2 8,9 10,8 10,4 7,9 8,1 8,3 8,7 7,3 9,3 8,9 83,5 83,9 84,3 85,1 82,1 86,1 85,4 100 101 99 107 98 103 102 1,41 1,43 1,38 1,42 1,48 1,39 1,45 18,3 18,3 18,4 17,8 18,5 18,1 18,2 18,4 18,4 18,5 17,9 18,6 18,2 18,3 UA 108960 C2 Таблиця 4 Фізико-механічні властивості зразків целюлозовмісних матеріалів, просочених дослідними складами та по ПРОТОТИПу № Показник 1 2 зразків після витримки у воді при 20 °С протягом 24 годин, % мас. ** без витримки у воді Межа після міцності витримки при у воді при розтягуван 20 °С ні, МПа протягом 24 годин, % мас. % збереження міцності після витримки у воді при 20 °С протягом 24 год. Намочуваність після витримки у воді при 20 °С протягом 24 годин, % мас. Водопроникність в статичних умовах при 20 °С, см3/(см2*год.) Повітропроникність при 20 °С, мл/(см2*год.) 46 47 48 49 50 51 5 10 №4 №6 №7 №8 №9 №10 3 Прототип*** 5 6 7 8 9 10 11 12 2,2 3,5 4,3 4,5 4,2 4,1 4,3 4,4 1,6 2,6 3,2 3,4 3,2 3,1 3,3 72,7 74,3 75,9 76,3 75,8 75,6 53,8 24,0 21,1 21,7 21,6 21,8 Базовий Дослідні склади №11 №12 №13 №14 №15 13 14 15 16 4,4 4,5 4,2 4,7 4,6 3,3 3,4 3,5 3,1 3,6 3,5 76,0 76,1 76,2 76,4 75,7 76,6 76,4 21,4 21,3 21,5 20,9 21,6 21,1 21,2 0,92 0,020 0,010 0,014 0,013 0,014 0,012 0 0,011 0,012 0,009 0,013 0,010 0,011 124, 157,0 163,8 171,1 170,2 172,0 167,5 0 166,5 168,4 162,0 169,3 164,7 165,6 * всі зразки просочували (окрім базових), термообробляли при 100 °С протягом 6 годин, кондиціонували при кімнатних умовах протягом 24 годин і випробовували. ** зразки шкіри просочували (окрім базових), витримували протягом 10 діб у кімнатних умовах і випробовували. *** як складу по ПРОТОТИПу для просочення шкіри була обрана рецептура №14 з [Пат №91967 Україна, МІЖ (2009) С 07 F 7/28, С 14 С 9/00/ Алкоксипохідні титану як гідрофобізатори тваринних шкір і виробів з них та склад композиції для просочення / М.Я. Кузьменко, М.В. Бурмістр, С.М. Кузьменко, О.М. Кузьменко; заявник та патентовласник Кузьменко М.Я. - № а200607067; заявл. 26.06.06; опубл. 27.09.10, Бюл. №18. - 9 с.]. Таблиця 5 Порівняльні дані властивостей просочених зразків деревостружкових плит на прикладі складу № 12 табл. №2 № Показники п/п 1 2 2 Вміст адсорбованої речовини, % мас. 3 Водопоглинання зразків після витримки у воді при 20 °С протягом 24 годин, % мас. 4 Розбухання зразків по товщині після витримки у воді при 20 °С протягом 24 годин, % 5 Межа міцності при без витримки у воді 6 7 8 статичному вигині, після витримки у воді при 20 °С МПа протягом 24 годин, % мас. % збереження міцності після витримки у воді при 20 °С протягом 24 год. Крайовий кут змочування, градуси 16 Базовий зразок 3 4 9,3 Склад №12 а** 5 9,3 84,0 34,7 36,8 19,0 8,5 8,0 9,5 13,9 13,0 3,4 7,6 7,0 35,8 54,7 53,8 102,0 140,0 133,0 Склад № 12 * UA 108960 C2 5 * Склад 12 - зразки просочували (окрім базових), термообробляли при 100 °С протягом 6 годин, кондиціонували при кімнатних умовах протягом 24 годин і випробовували. ** Склад 12а - зразки просочували , витримували у кімнатних умовах протягом 10 діб і випробовували. ФОРМУЛА ВИНАХОДУ Застосування [(алкілацилоксі)(алкокси)титанокси]боранів загальної формули: O Ti(OR)3-x (OCR' )x O B O O 10 15 Ti(OR)3-y (OCR' )y O Ti(OR)3-z (OCR' )z O , (1) де: (-OR) - залишок аліфатичного спирту ряду С1-С4; ' (-ОС(O)R ) - залишок аліфатичної монокарбонової кислоти, насиченої або ненасиченої, ряду С 3С22; х, у, z - мають однакові або різні значення в межах 0-2; (x+y+z) 0, індивідуально або в суміші, як основи складів для гідрофобної обробки целюлозовмісних матеріалів, тканини, шкіри та виробів на їх основі. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

Автори англійськоюKuzmenko Mykola Yakovych, Kuzmenko Svitlana Mykolaivna, Kuzmenko Oleksii Mykolaiovych

Автори російськоюКузьменко Николай Яковлевич, Кузьменко Светлана Николаевна, Кузьменко Алексей Николаевич

МПК / Мітки

МПК: C14C 9/00, D06M 13/00

Мітки: матеріалів, основі, просочувальних, застосування, шкіри, виробів, целюлозовмісних, складів, гідрофобізації, алкілацилоксі)(алкокси)титанокси]боранів

Код посилання

<a href="https://ua.patents.su/19-108960-zastosuvannya-alkilaciloksialkoksititanoksiboraniv-yak-osnovi-prosochuvalnikh-skladiv-dlya-gidrofobizaci-celyulozovmisnikh-materialiv-shkiri-i-virobiv-na-kh-osnovi.html" target="_blank" rel="follow" title="База патентів України">Застосування [(алкілацилоксі)(алкокси)титанокси]боранів як основи просочувальних складів для гідрофобізації целюлозовмісних матеріалів, шкіри і виробів на їх основі</a>

Попередній патент: Електроліт для електрохімічного нанесення нікель-кобальтових покриттів

Наступний патент: Спосіб зміцнення інтерметалідами сплаву на основі цирконію

Випадковий патент: Спосіб оцінки стану пацієнта