Пристрій для вимірювання температури розплавленого металу

Номер патенту: 112026

Опубліковано: 11.07.2016

Автори: Нейєнс Гвідо Якобус, Ті Мішель, Стівенс Френк

Формула / Реферат

1. Пристрій для вимірювання температури розплаву, зокрема розплавленого металу, що містить оптичне волокно і напрямну трубку, що має заглибний кінець і другий кінець, протилежний заглибному кінцю, причому оптичне волокно частково розташовано в напрямній трубці, при цьому внутрішній діаметр напрямної трубки більший зовнішнього діаметра оптичного волокна, причому перша втулка або перше звуження діаметра напрямної трубки розташовані на заглибному кінці або всередині напрямної трубки поблизу заглибного кінця напрямної трубки, і причому оптичне волокно прокладено через першу втулку або перше звуження діаметра напрямної трубки, та втулка або звуження діаметра напрямної трубки утворюють зменшений зазор між оптичним волокном і напрямною трубкою, при цьому передбачена друга втулка або друге звуження діаметра напрямної трубки, які розташовані на другому кінці або всередині напрямної трубки поруч з другим кінцем напрямної трубки, причому оптичне волокно прокладено крізь другу втулку або друге звуження діаметра напрямної трубки, і причому втулки або звуження діаметра напрямної трубки утворюють зменшений зазор між оптичним волокном і напрямною трубкою.

2. Пристрій за п. 1, який відрізняється тим, що площа зазору зменшується до менше ніж 2 мм2, переважно менше ніж 1 мм2.

3. Пристрій за будь-яким з пп. 1 або 2, який відрізняється тим, що щонайменше одна з втулок виконана пружною.

4. Пристрій за п. 3, який відрізняється тим, що щонайменше одна з втулок виконана з пружного матеріалу.

5. Пристрій за будь-яким з пп. 1 або 4, який відрізняється тим, що відстань заглибного кінця від першої втулки або першого звуження діаметра напрямної трубки від заглибного кінця напрямної трубки не більше ніж в 5 разів перевищує внутрішній діаметр напрямної трубки.

6. Пристрій за будь-яким з пп. 1-5, який відрізняється тим, що друга втулка розміщена всередині напрямної трубки між першою втулкою або першим звуженням діаметра напрямної трубки і другим кінцем напрямної трубки.

7. Пристрій за будь-яким з пп. 1-6, який відрізняється тим, що щонайменше перша втулка має конічну форму на щонайменше своєму заглибному кінці, так що товщина стінки втулки зменшується у напрямку до заглибного кінця.

8. Пристрій за будь-яким з пп. 1-7, який відрізняється тим, що внутрішній діаметр щонайменше першої втулки зменшено у напрямку до заглибного кінця.

9. Пристрій за будь-яким з пп. 1-8, який відрізняється тим, що містить бунт волокна і механізм подачі для подачі оптичного волокна і напрямної трубки, так що механізм подачі містить щонайменше два незалежні подавальні мотори, одні для подачі оптичного волокна і одні для подачі напрямної трубки.

10. Пристрій за п. 9, який відрізняється тим, що подавальні мотори забезпечені кожний окремою системою контролю швидкості.

Текст

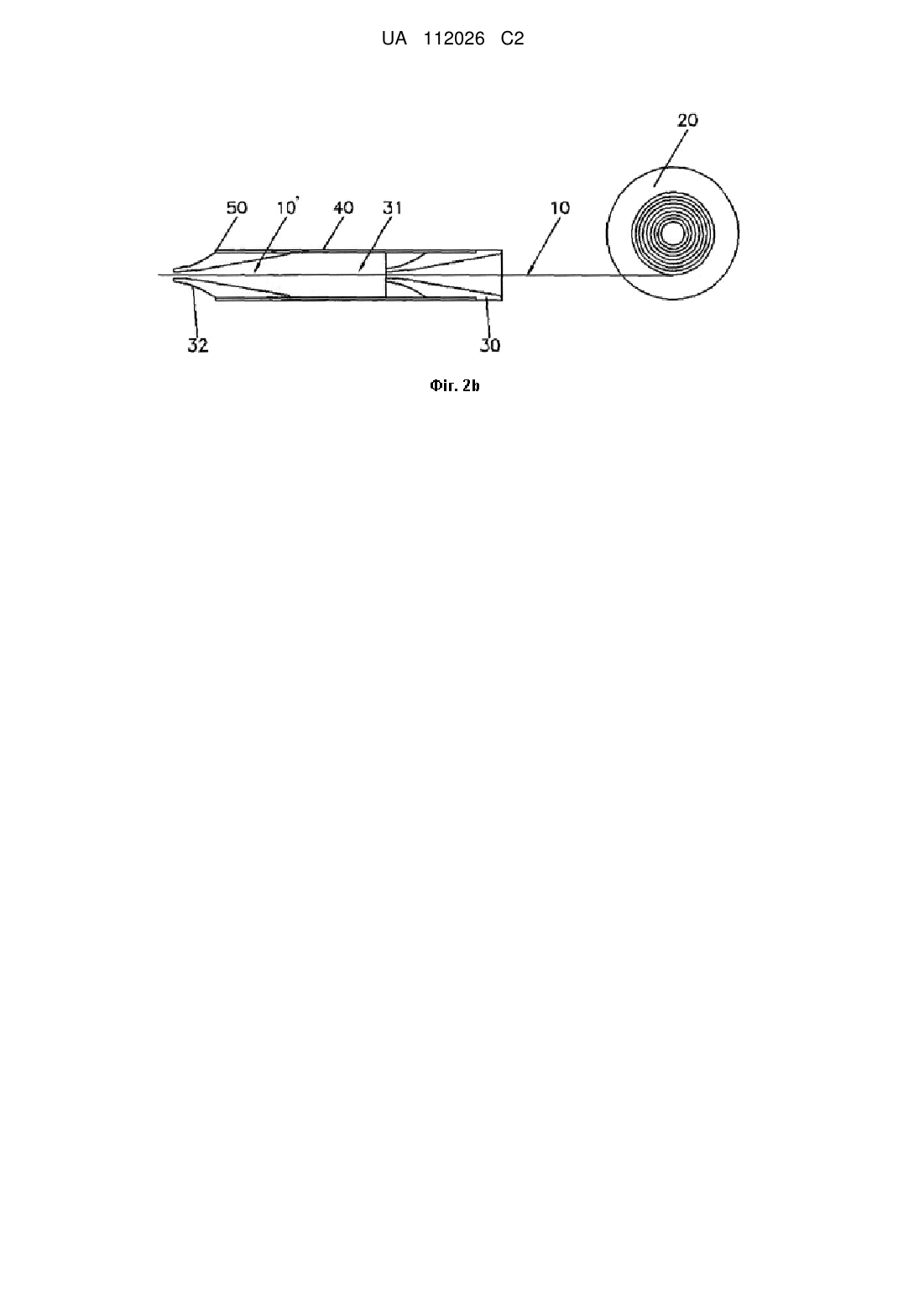

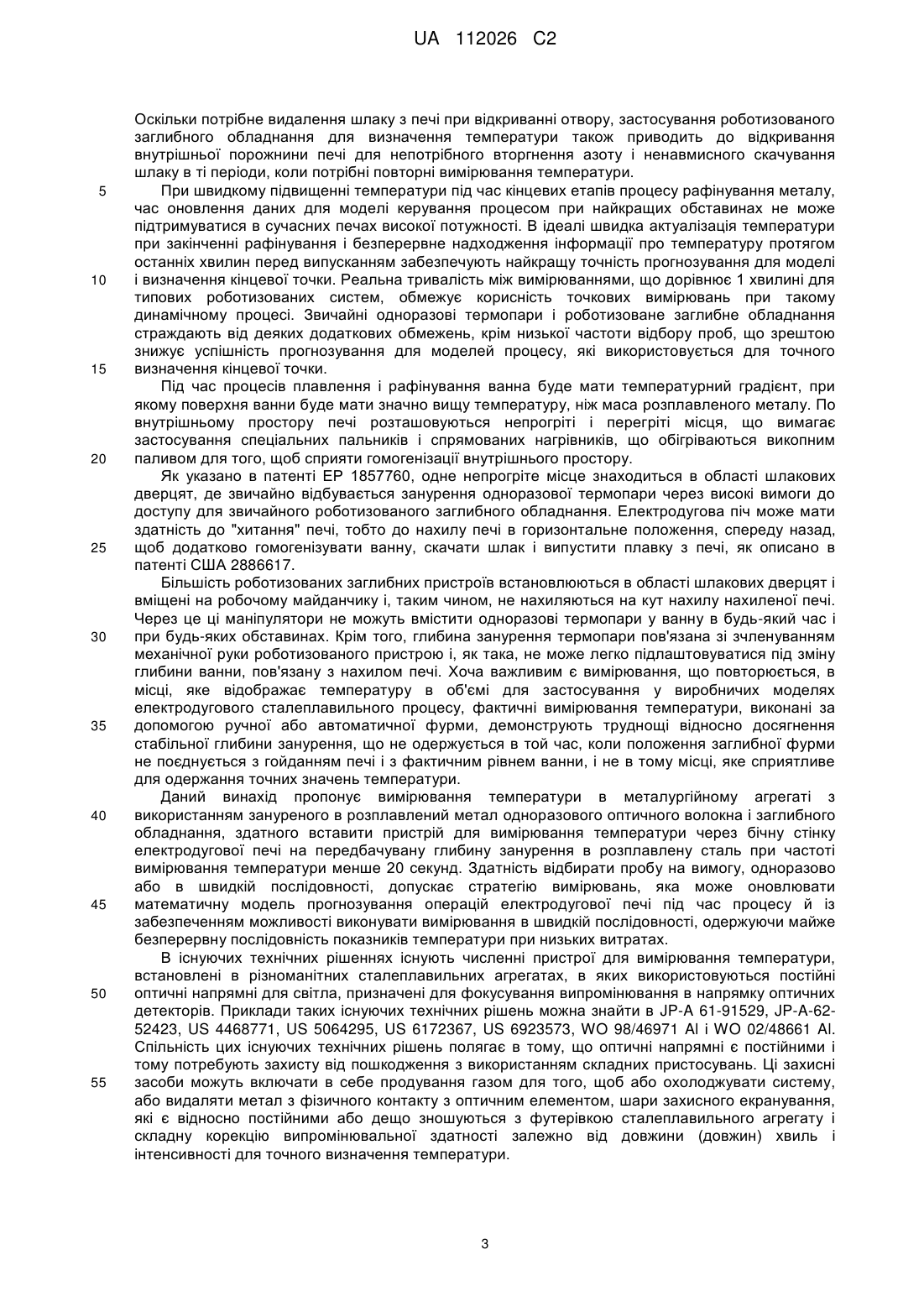

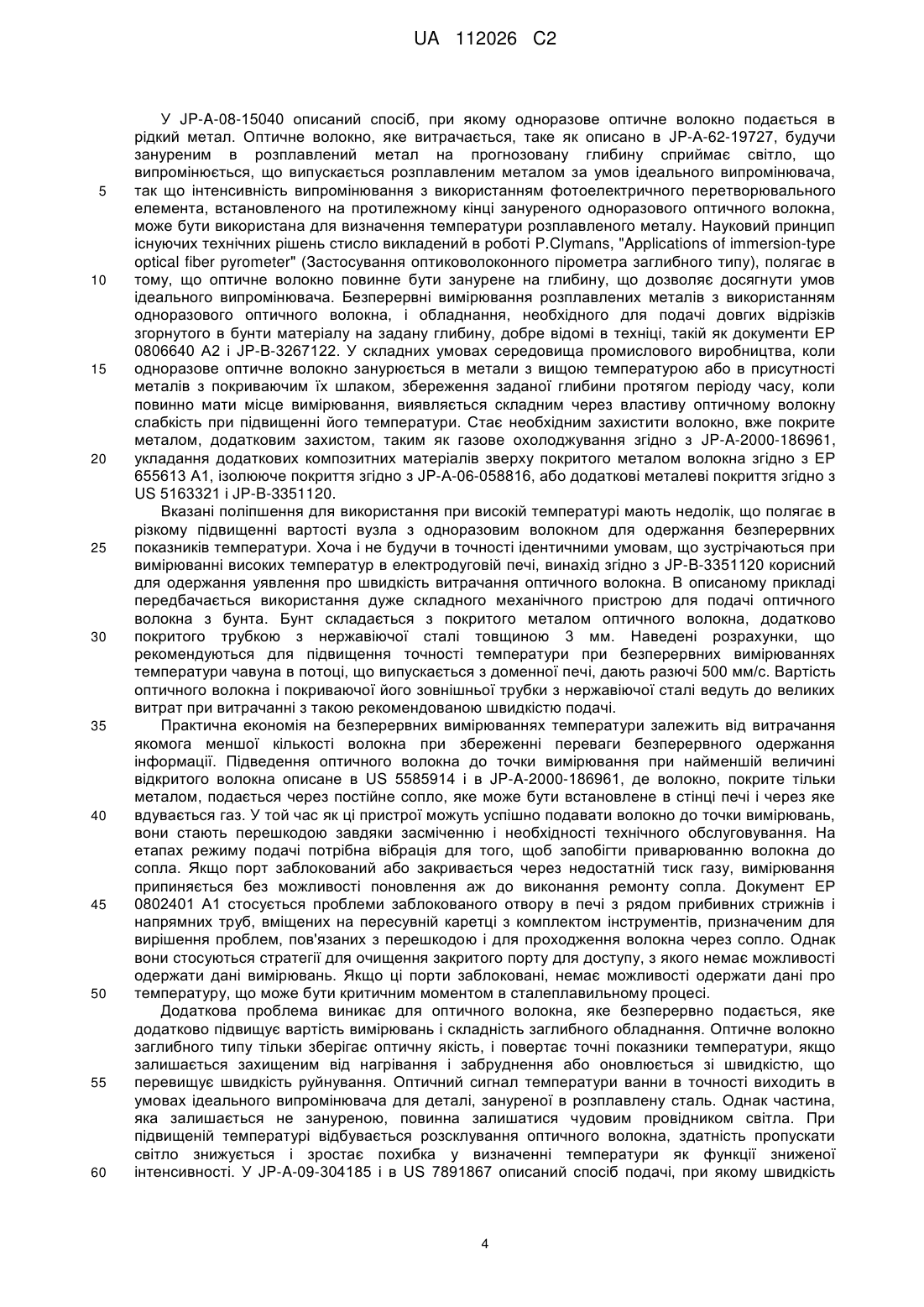

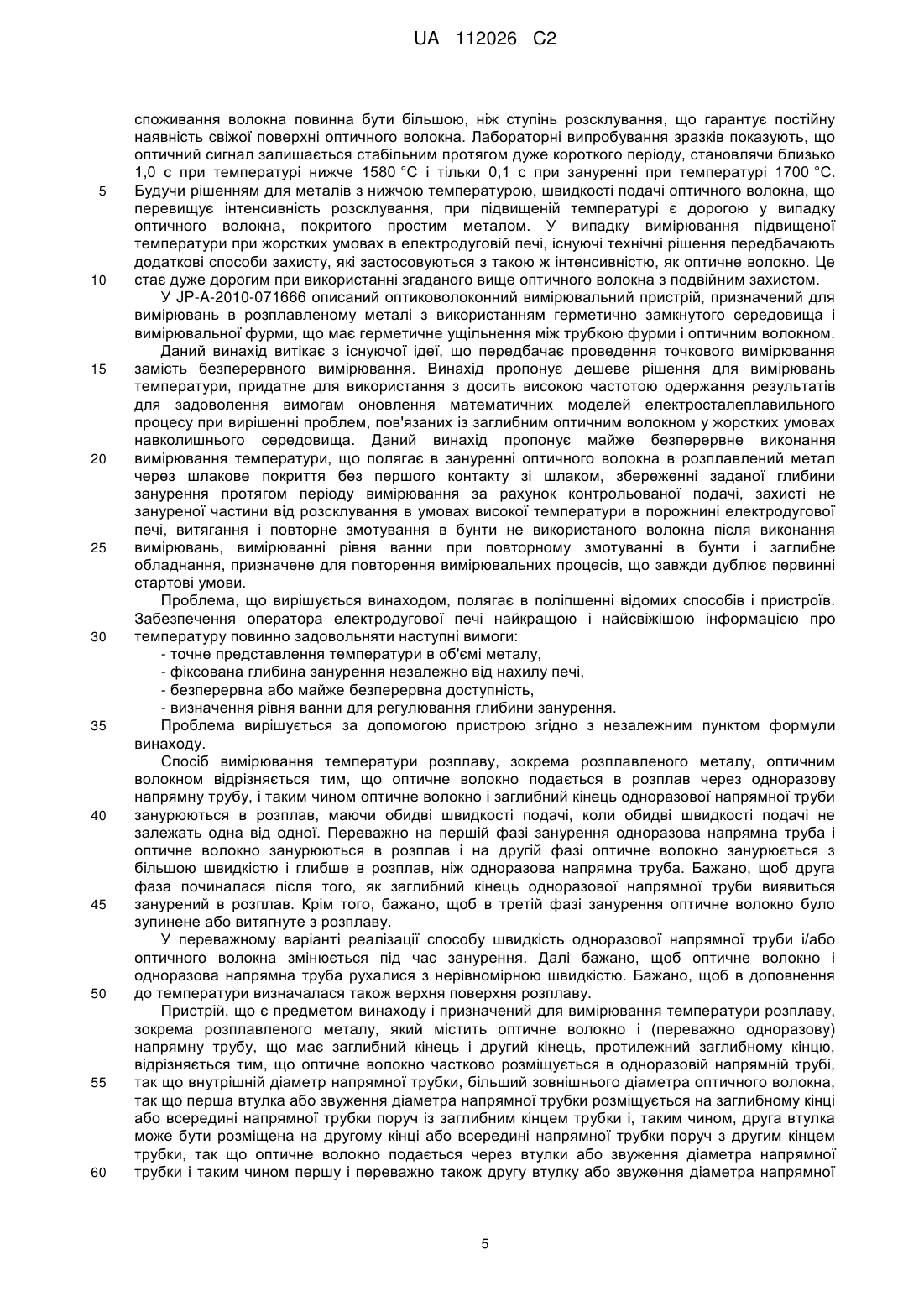

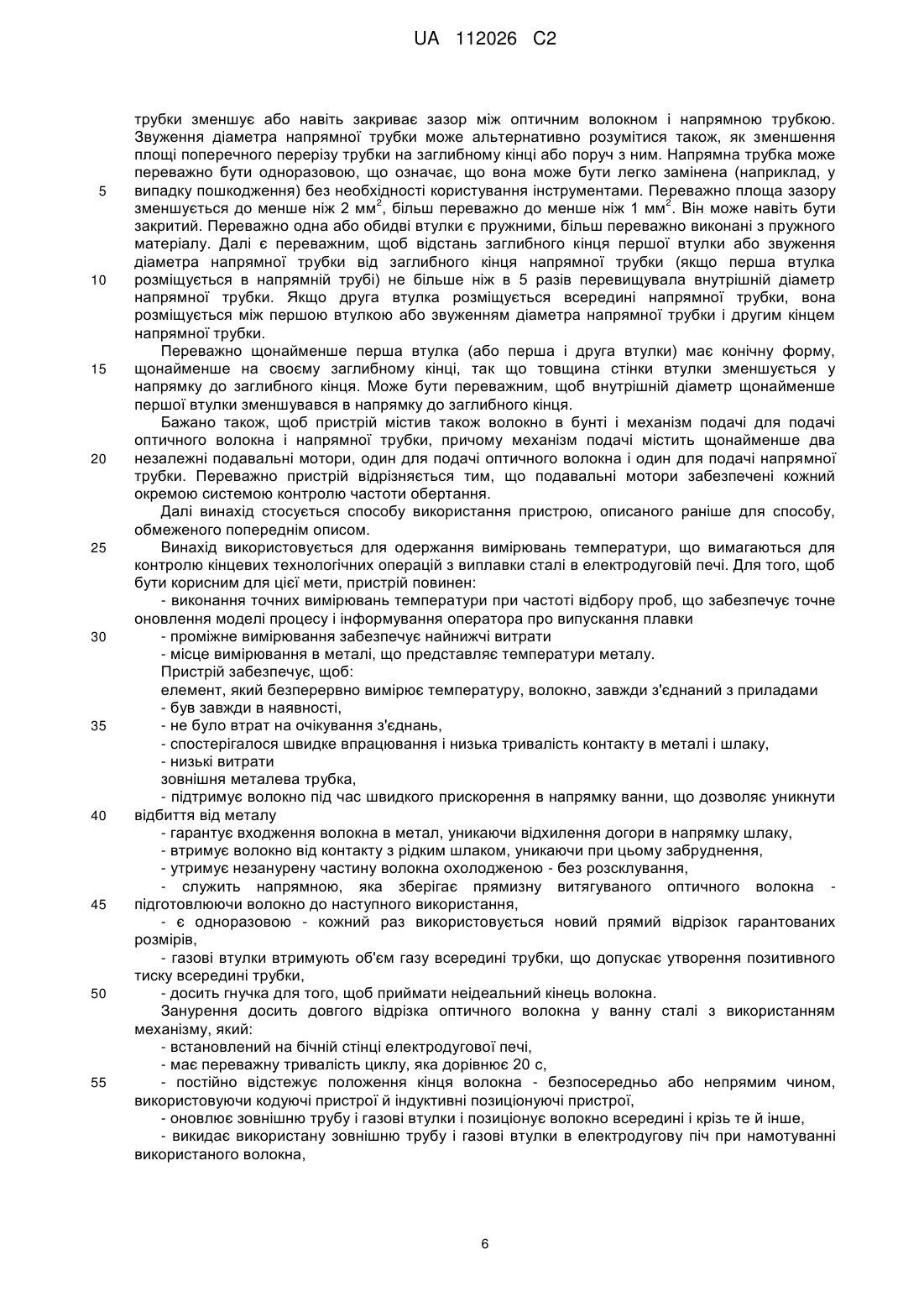

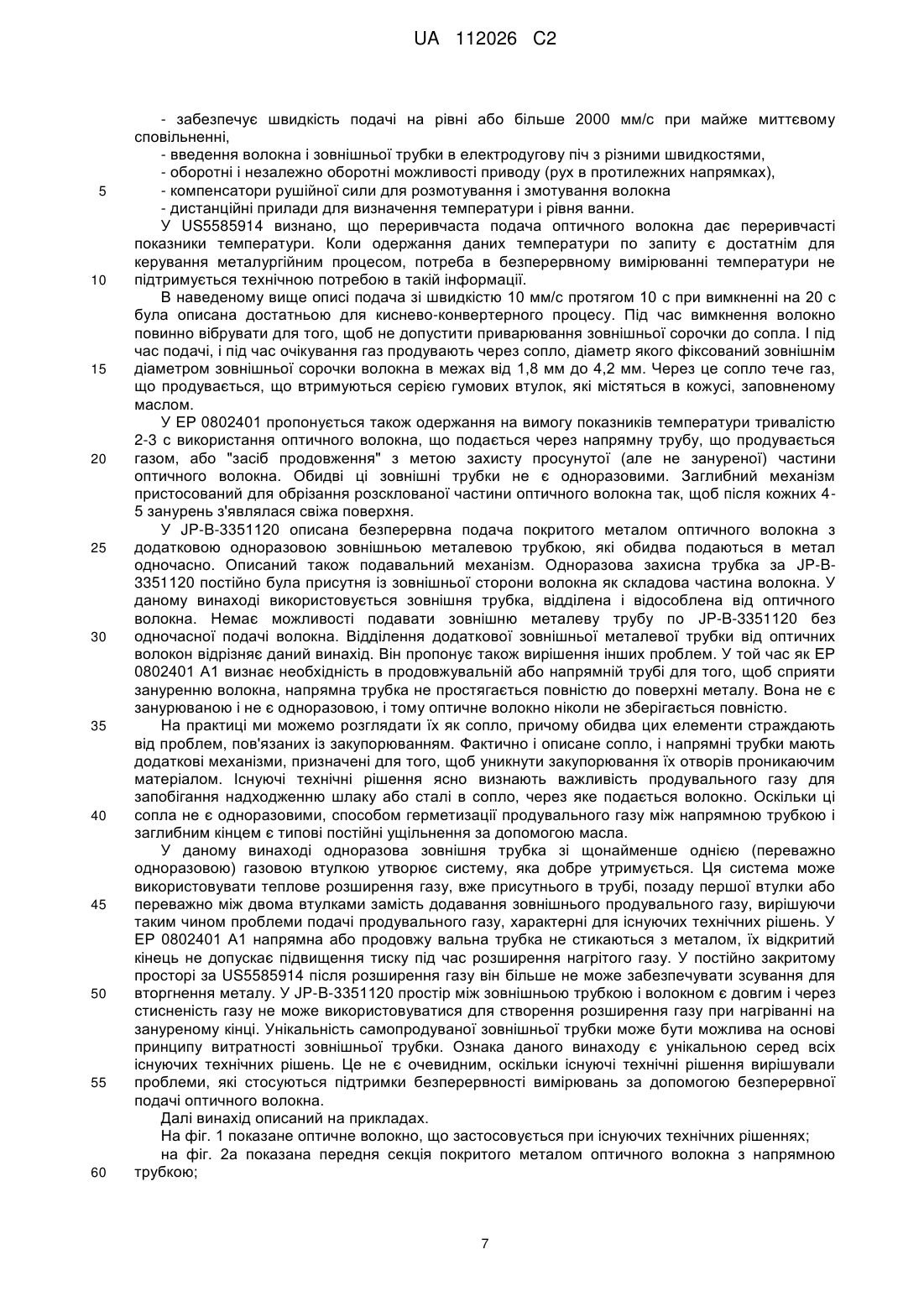

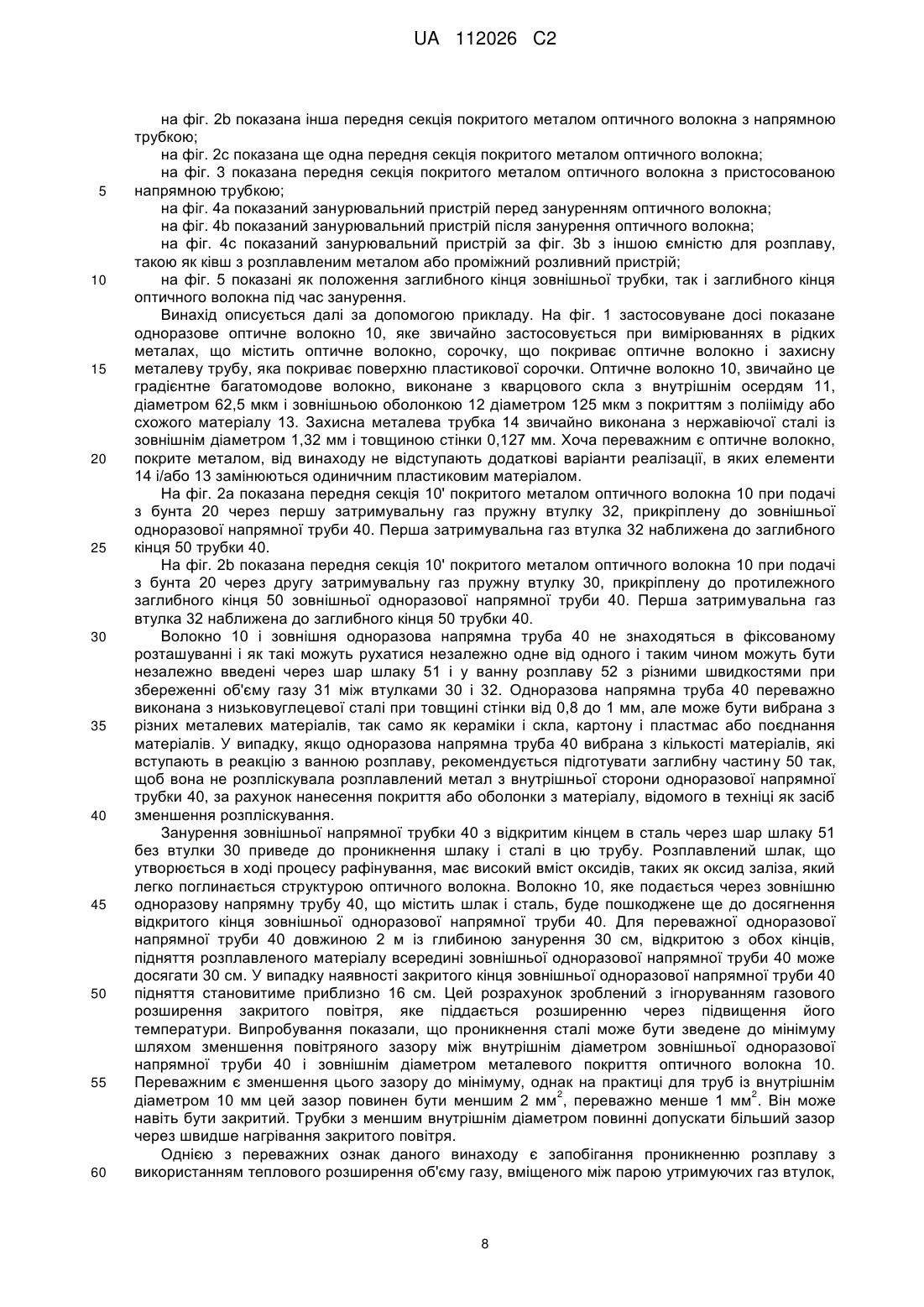

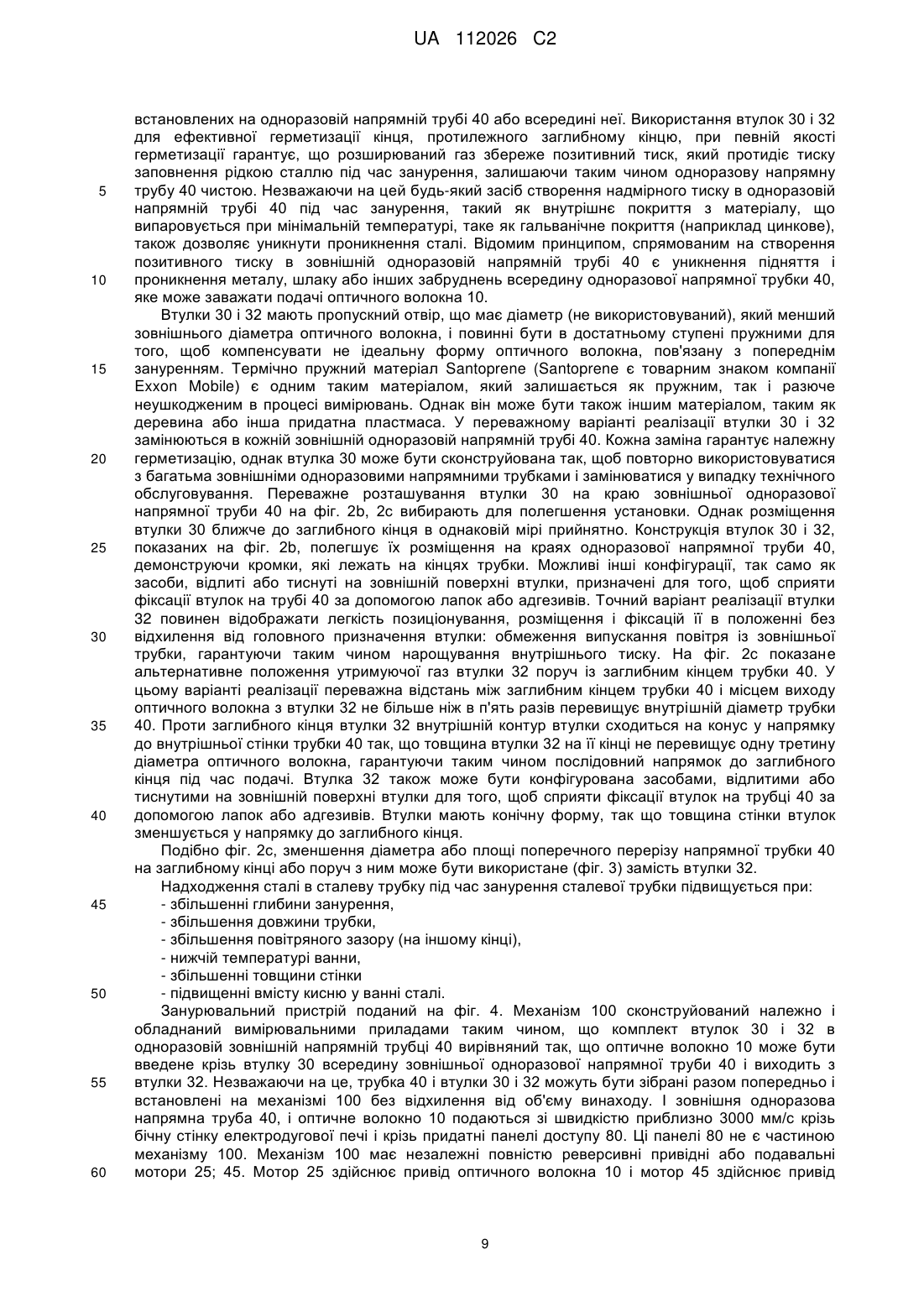

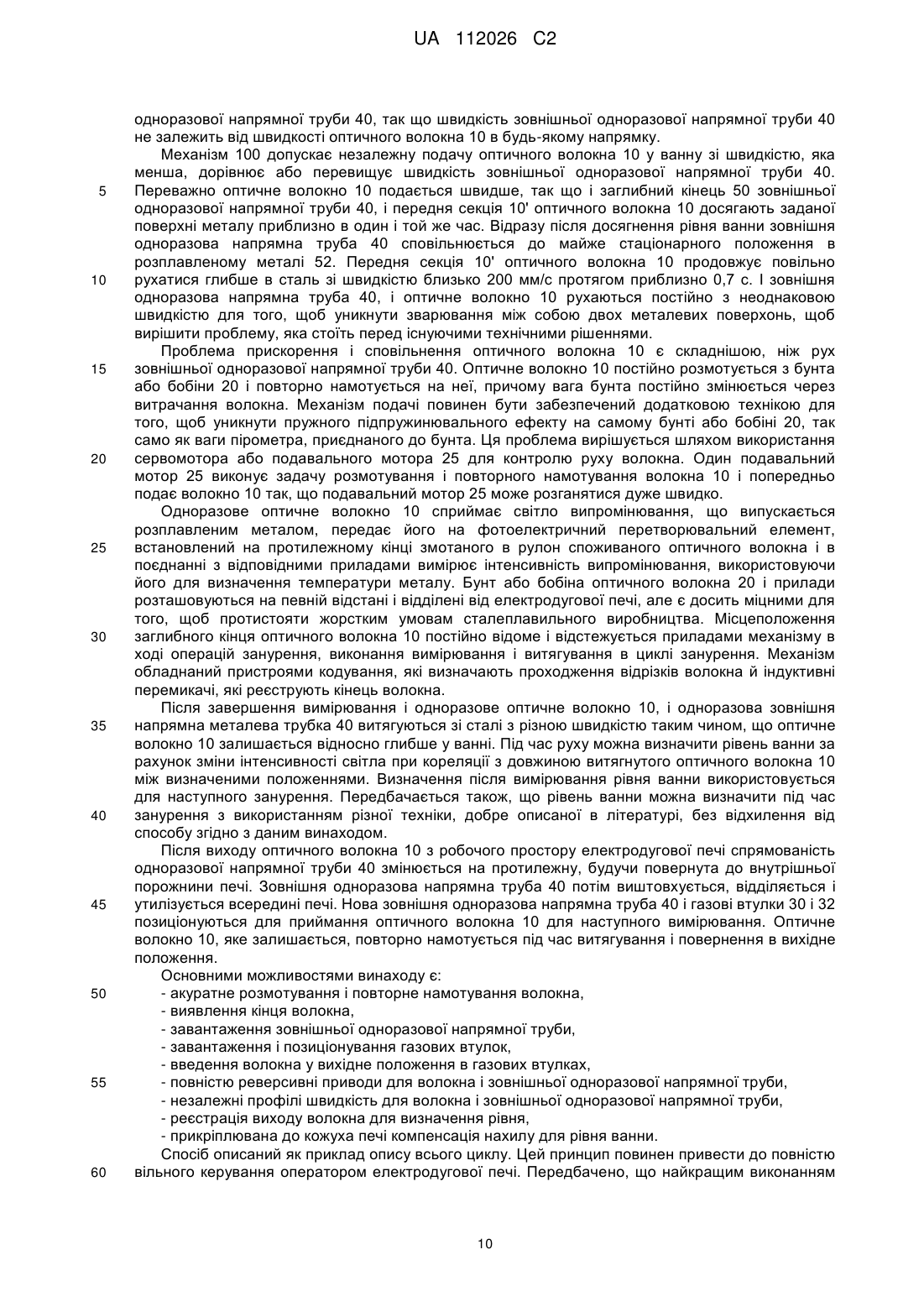

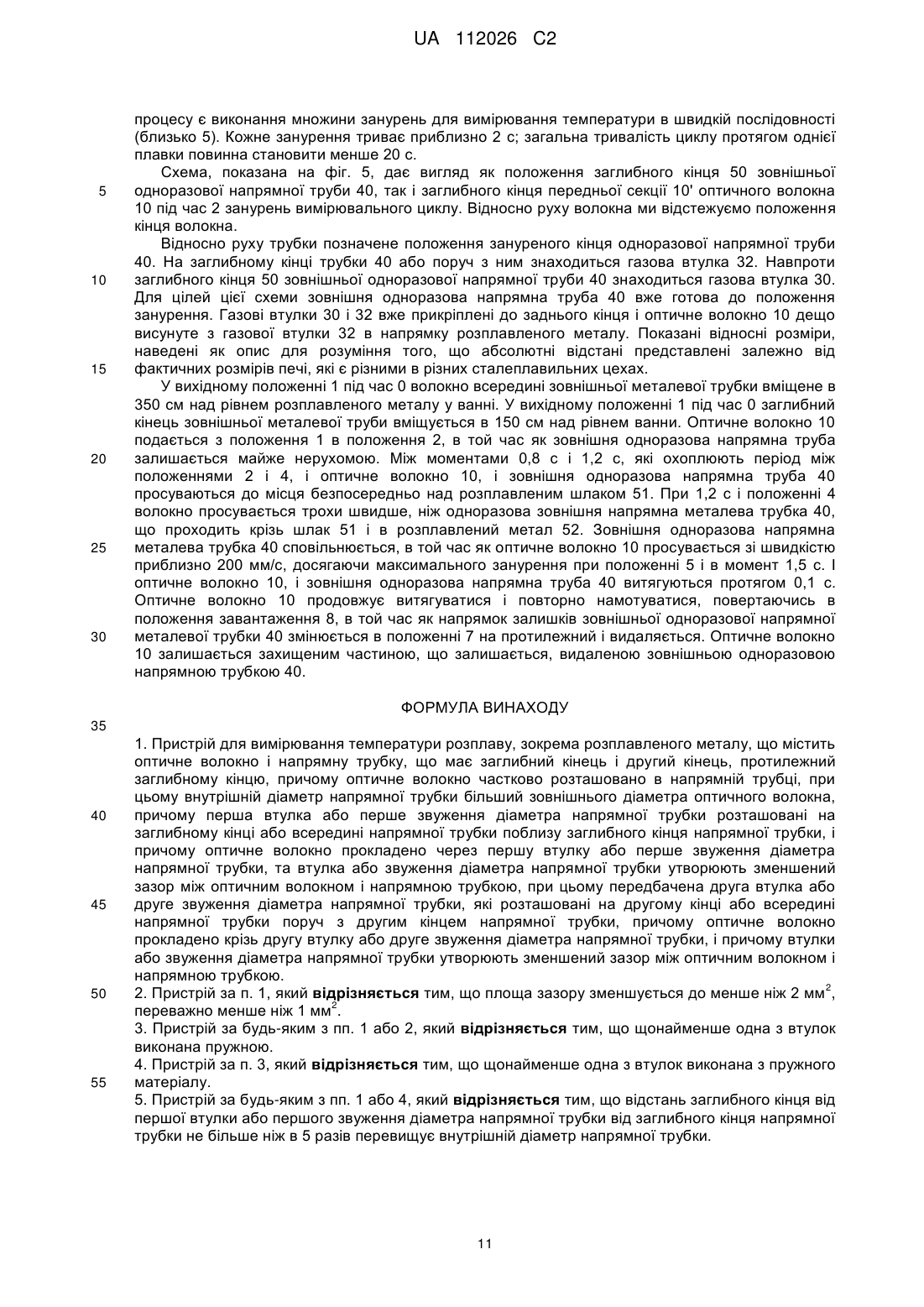

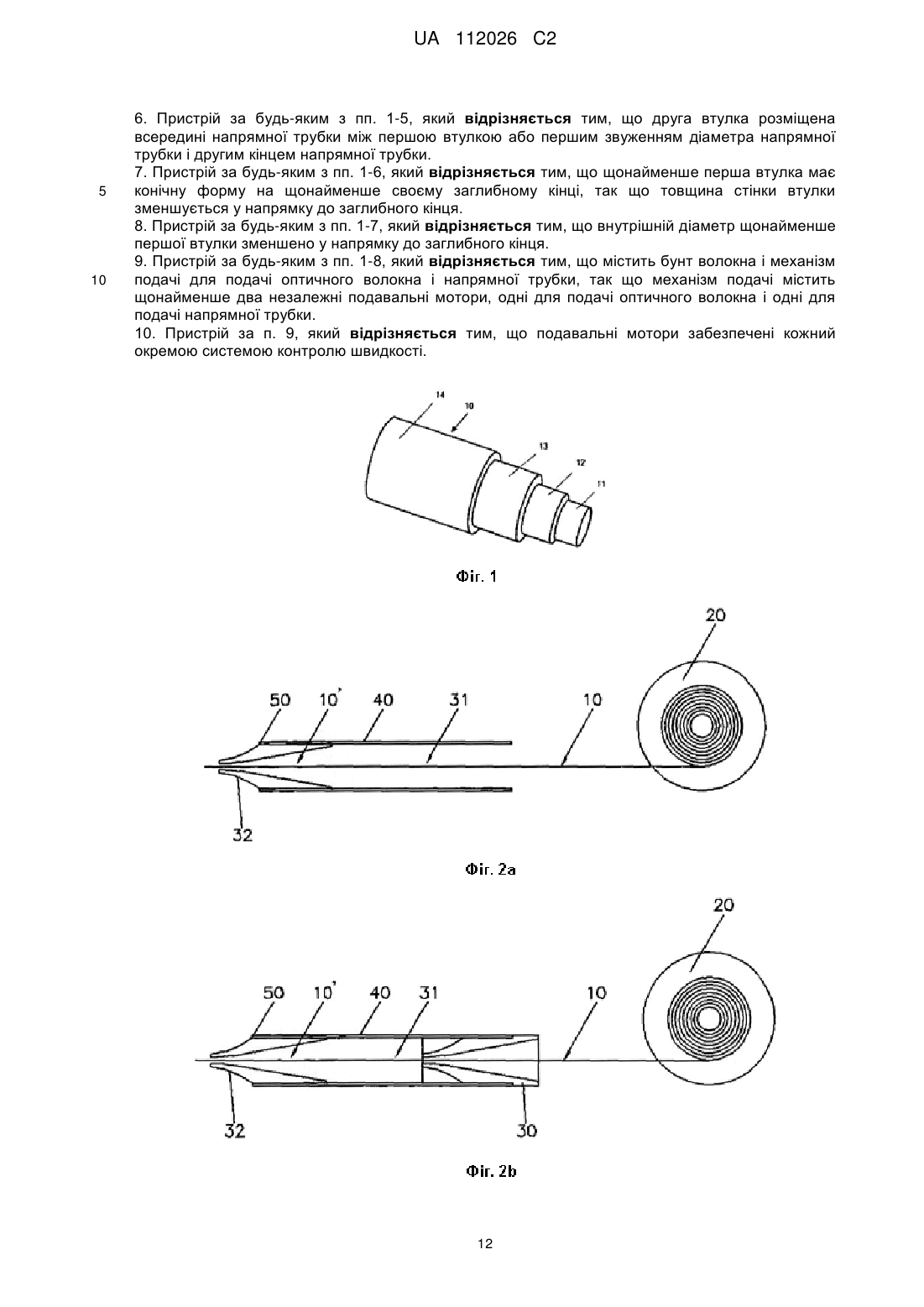

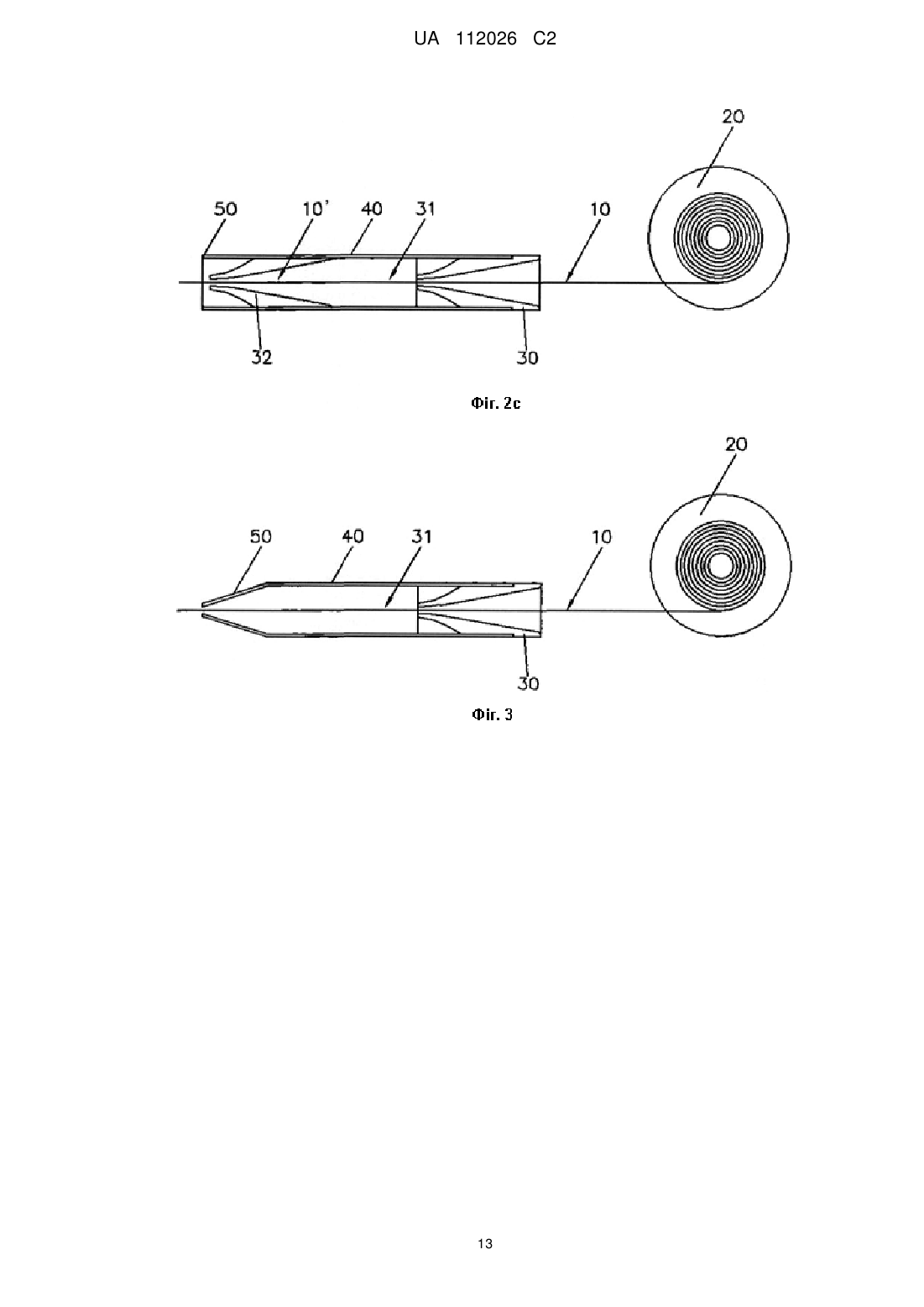

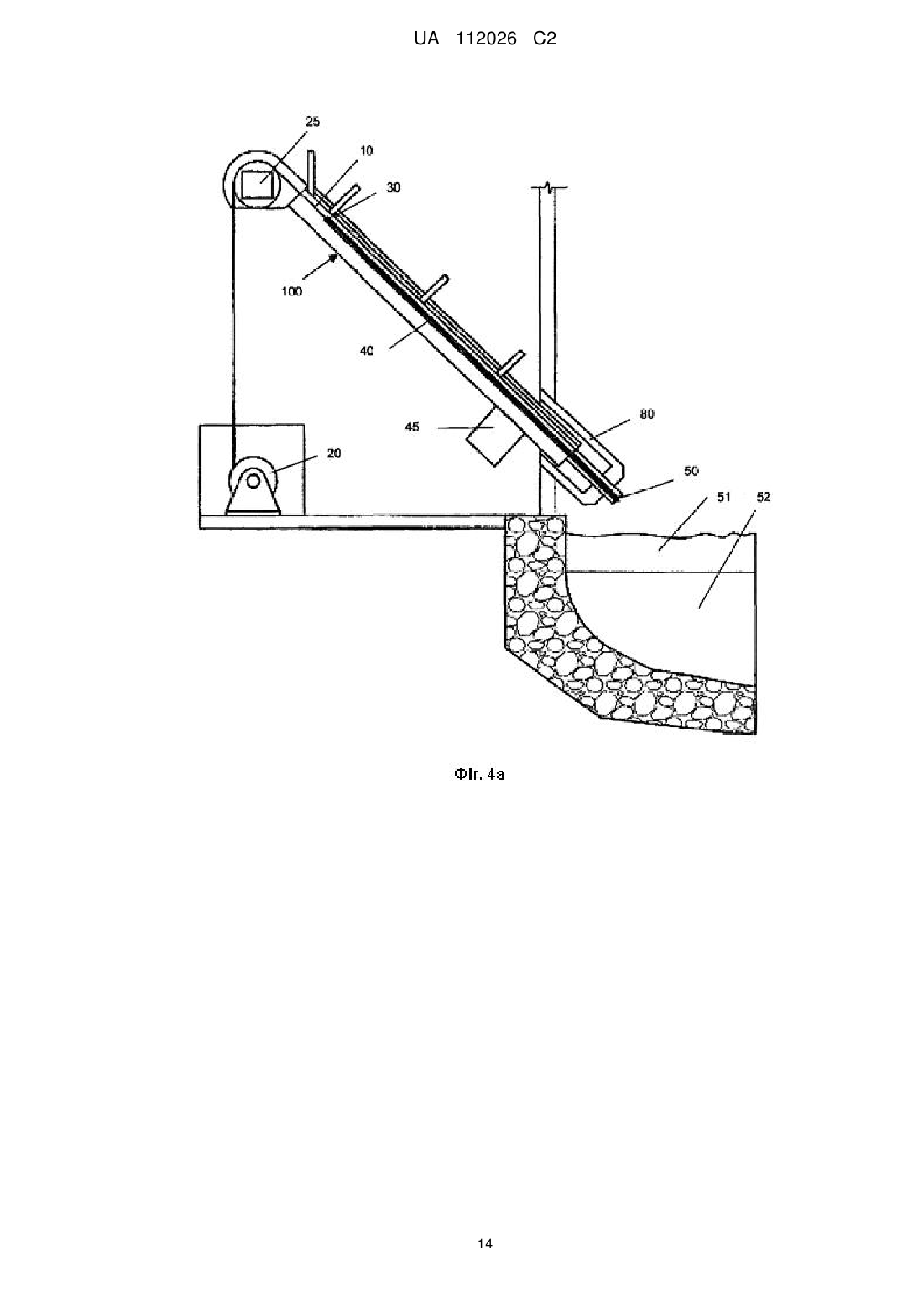

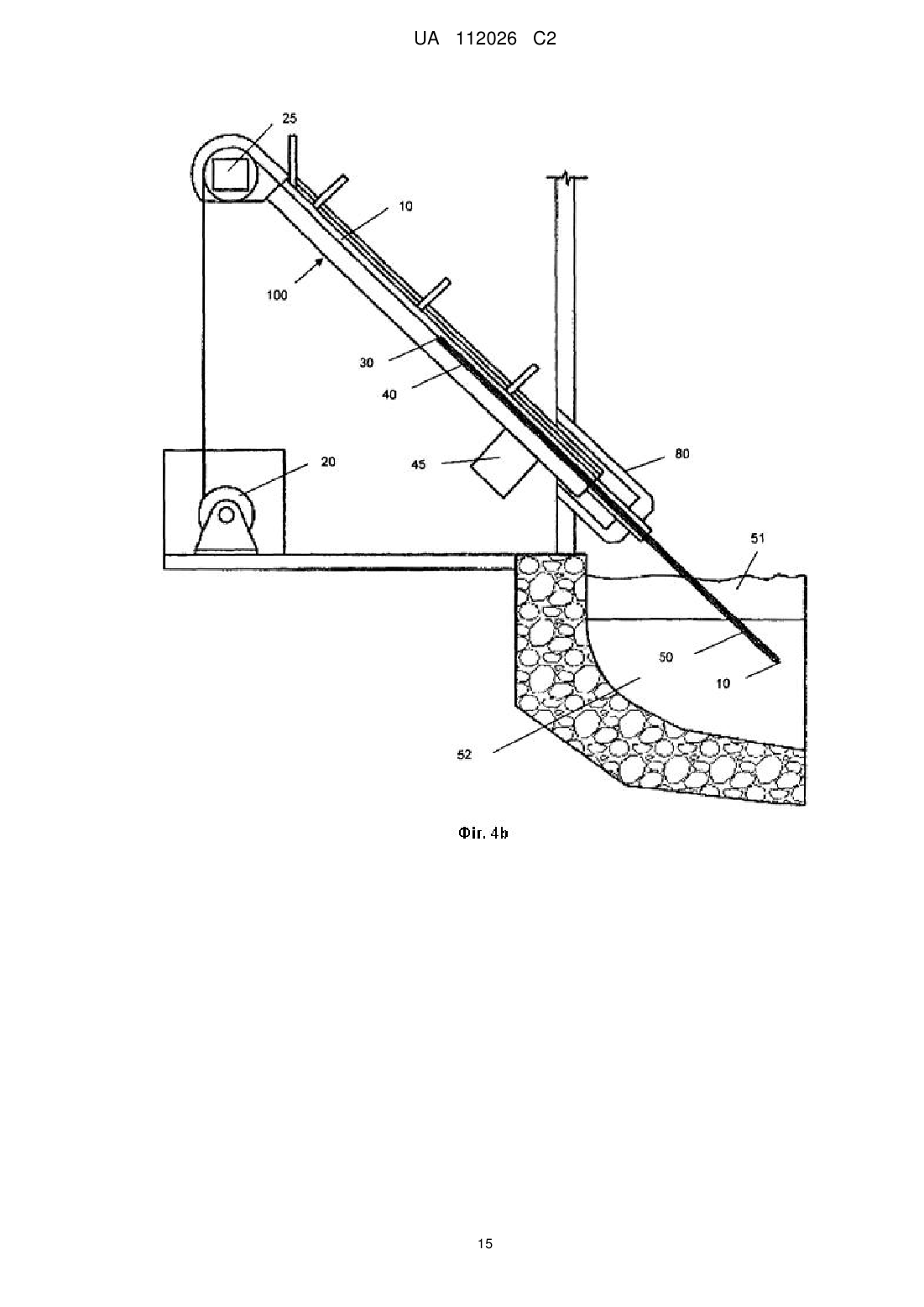

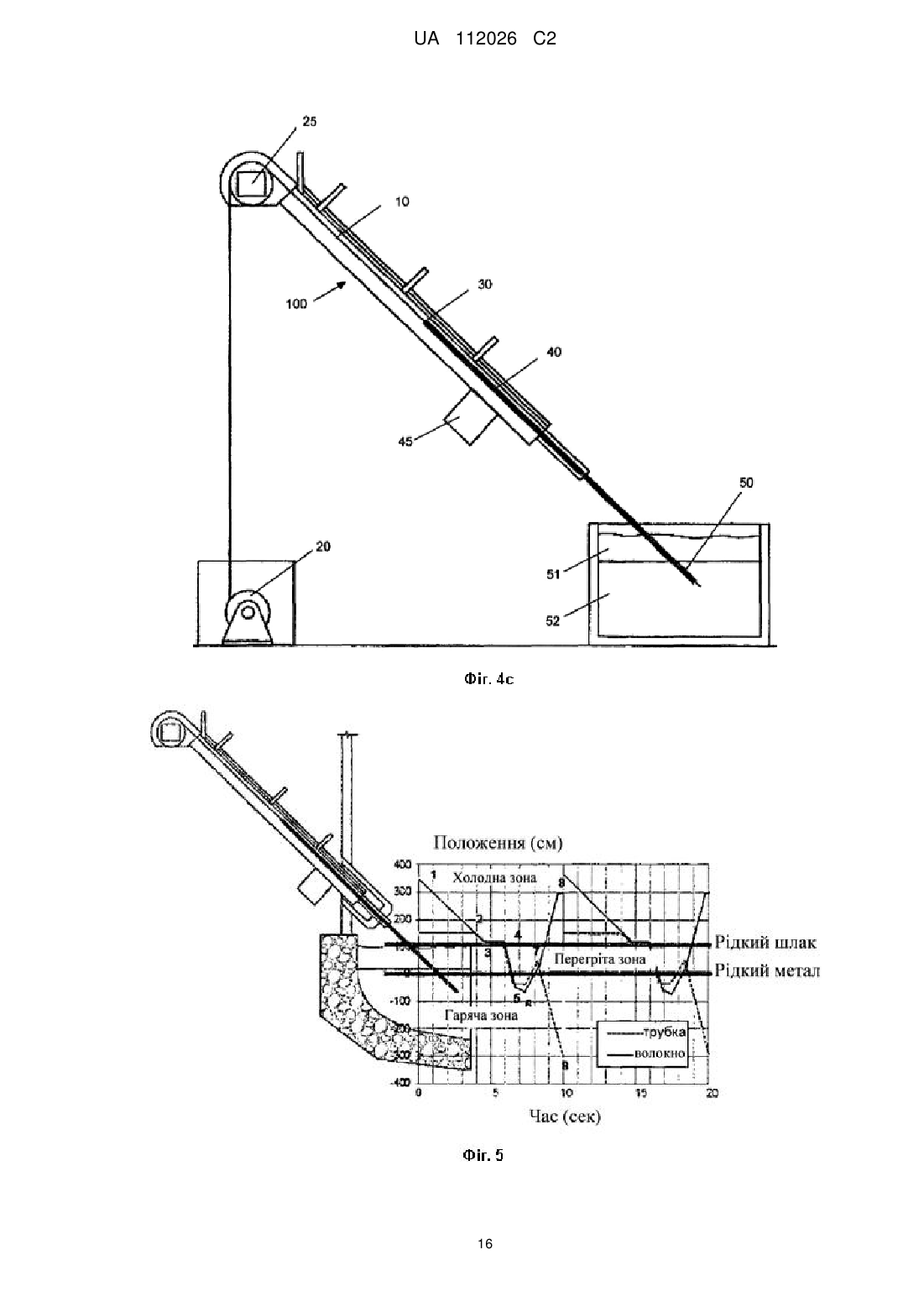

Реферат: Пристрій для вимірювання температури розплавленого металу містить оптичне волокно і напрямну трубку, що має заглибний кінець і другий кінець, протилежний заглибному кінцю, причому оптичне волокно частково розташовано в напрямній трубці, а внутрішній діаметр напрямної трубки більший зовнішнього діаметра оптичного волокна, причому перша втулка або перше звуження діаметра напрямної трубки розташована на заглибному кінці або всередині напрямної трубки поблизу заглибного кінця напрямної трубки, крім того, передбачена друга втулка або друге звуження діаметра напрямної трубки, яка розташована на другому кінці або всередині напрямної трубки поруч з другим кінцем напрямної трубки, при цьому втулки або звуження діаметра напрямної трубки виконані з можливістю подання через них оптичного волокна та зменшення зазору між оптичним волокном і напрямною трубкою. UA 112026 C2 (12) UA 112026 C2 UA 112026 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується пристрою для вимірювання температури розплаву, зокрема розплавленого металу, наприклад розплавленої сталі, з оптичним волокном. Процес в електродуговій печі (EAF) для виробництва розплавленої сталі є періодичним процесом, що складається з наступних операцій: завантаження печі металевими компонентами, плавлення, рафінування, видалення шлаку, випускання плавки і повторення робочого циклу. Кожна партія сталі, яку називають плавкою, витягується з плавильної печі в ході процесу, який називається випуском плавки, і тривалість плавлення при виробництві сталі звичайно означає одиницю часу, яка означає час між випусками плавки. Застосування сучасних електродугових печей направлене на досягнення тривалості циклу між випусками плавки, що дорівнює менше ніж 60 хвилинам і частіше близько 35-40 хвилин. Багато які переваги, досягнуті в галузі продуктивності електродугових печей, що дозволяють досягти скорочення тривалості циклу між випусками плавки, стосуються збільшення підведення підвідної електроенергії (близько 350-400 кВт год./т) і альтернативних форм енергії (вдування кисню, застосування киснево-паливних пальників) в піч. Найбільш прогресивні способи 3 експлуатації електродугових печей передбачають споживання близько 18-27 нм /т додаткового кисню, який дає 20-32 % додаткової енергії. Крім того, удосконалення компонентів, які допускають швидке функціонування печі, зменшують тривалість простоїв печі. Виробничою задачею операторів електродугової печі є максимізація часу роботи печі під струмом, що веде до максимальної продуктивності для того, щоб зменшити постійні витрати, одержуючи при цьому максимальні переваги від підведення електроенергії. Велика частина часу, витрачена на виробництво однієї плавки сталі в електродуговій печі, витрачується на технологічну операцію плавлення. Період плавлення є ключовою частиною операцій в електродугових печах і в більшості сучасних електродугових печей відбувається в ході двоступеневого процесу. Електроенергія подається через графітові електроди і щонайбільше споживається при операції плавлення. Для плавлення сталевого лому теоретично потрібний як мінімум 300 кВт год./т. Для одержання розплавленого металу з температурою вище температури плавлення сталі потрібна додаткова енергія. Для досягнення звичайної температури випускання плавки загальні теоретичні потреби в енергії звичайно знаходяться в діапазоні 350-400 кВт год./т. Однак при електродуговому сталеплавильному виробництві ефективність споживання енергії становить всього 55-65 % і в результаті сумарне еквівалентне підведення енергії звичайно становить близько 650 кВт год./т для більшості сучасних операцій, коли 60-65 % енергії представлено електроенергією, а інші потреби забезпечуються спалюванням викопного палива і енергією хімічного окислення в процесі рафінування. Під час першої металевої завалки звичайно вибирають плавку з проміжною напругою до достатнього занурення електродів в лом. Розміщення нерозплавленого лома між електродною дугою і бічною стінкою плавильного агрегату захищає пічну конструкцію від пошкодження, так що після пропалювання може використовуватися плавка з довгою дугою (високою напругою). Приблизно 15 % лома розплавляється під час періоду первинного пропалювання. Спалення викопного палива, що додається через спеціальні сопла в стінці печі, сприяє плавленню лома і досягненню теплової однорідності. При нагріванні атмосфери печі утворення дуги сприяє стабілізації середньої підвищувальної підвідної потужності. Довга дуга сприяє максимізації подачі енергії лома і початку утворення рідкої ванни металу в робочому просторі печі. У випадку деяких особливих типів електродугових печей переважною практикою є початок процесу періодичного плавлення з невеликою ванною, збереженою після попереднього плавлення, яку називають "болотом". Після розплавлення достатньої кількості лому для вміщення об'єму другої завалки процес завалки повторюють. Після утворення в печі розплавленої ванни сталі хімічна енергія подається з декількох джерел, таких як киснево-паливні пальники і кисневі фурми. Кисень може вдуватися безпосередньо у ванну при достатній висоті розплавленого металу і відсутності перешкод з боку лома. Ближче до часу, коли кінцева завалка лому повністю розплавляється, бічні стінки печі можуть бути відкриті впливу сильного випромінювання від дуги. У результаті повинна бути знижена напруга або утворений пінистий шлак, який оточує електроди. Шар шлаку може мати при спінені товщину більше метра. Тепер дуга занурена і захищається кожух печі. Крім того, більша кількість енергії буде збережена в шлаку і передається у ванну, забезпечуючи велику ефективність використання енергії. Цей процес створює велику кількість тепла в шарі шлаку, що покриває сталь, з одержанням температури, яка приблизно на 200 °C перевищує температуру сталі, створюючи унікальні і складні умови для проведення вимірювань для контролю процесу з причин, роз'яснених далі. 1 UA 112026 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для зменшення часу від випускання до випускання плавки, в багатьох випадках і особливо при експлуатації сучасної електродугової печі, що працює з "болотом", в ході циклу плавлення можливе вдування кисню у ванну. Кисень вступає в реакцію з декількома компонентами у ванні, включаючи алюміній, кремній, марганець, фосфор, вуглець і залізо. Всі ці реакції є екзотермічними (тобто вони генерують тепло) і будуть подавати енергію, що сприяє плавленню лому. Оксиди металів, які утворюються, будуть зрештою осідати в шлаку. При практично повному розплавленні кінцевої завалки лому і сировини досягаються умови рівної ванни. У цей момент будуть вимірювати температуру ванни і хімічний склад проби для того, щоб визначити приблизний період рафінування киснем і обчислити час включення струму, що залишається, до випускання плавки. Незалежно від конкретних локальних технологічних операцій, які можуть варіюватися залежно від використання наявної сировини, конструкції печі, локальних технологічних операцій і локальних економічних показників виробництва, очевидно, що багато які форми енергії, що підводяться до печі, можуть застосовуватися при різних стратегічних підходах для того, щоб звести до мінімуму час між випусканнями плавок і підвищити ефективність використання енергії під час перетворення твердого лому і компонентів шлаку в розплавлену сталь і шлак при належному хімічному складі і потрібною для випускання плавки температурою. Як і у випадку інших сталеплавильних процесів, виробничий процес в електродуговій печі керується на основі математичних моделей, які враховують кількість і якість сировинних матеріалів для прогнозування кінцевої точки процесу, що визначається підвідною енергією і підвідним теплом. Перелік таких змінних можна знайти в ЕР 0747492 А1. Багато які моделі процесу, що застосовуються для контролю і прогнозування робочих показників електродугової печі, добре відомі в техніці. Порівняно з класичним процесом виробництва сталі шляхом переділу чавуна в кисневому конвертері різноманітність сировини, що застосовується в електросталеплавильному процесі, набагато вища, і тому вимагає постійних поправок. Одним з декількох інформаційних введень в ці моделі, яке потрібне для поправки і орієнтації процесу, є температура розплавленого металу. Постачання оператора електродугової печі найкращою і найбільш свіжою інформацією про температуру розплавленого металу повинно задовольняти наступні вимоги: - точний показник температури в об'ємі металу, - фіксована глибина занурення незалежно від нахилу печі, - безперервна або майже безперервна наявність, - визначення рівня ванни для регулювання глибини занурення. Звичайно вимірювання температури розплавленого металу виконують, використовуючи добре відомі одноразові термопари, такі як описані в патенті США US2293944. Ці термопари можуть бути занурені вручну оператором за допомогою сталевої жердини з пристосованими електричними проводами і з'єднаннями для передачі сигналу термопари на відповідні прилади. Крім того, в цей час використовуються багато які автоматичні механічні системи занурення термопарів для виконання занурень термопарі в, такі як описані в www.more-oxy.com, або описані в літературі: Metzen et al., MPT International 4/2000, cтop. 84. Після утворення ванни розплавленого металу температура ванни повільно підвищується. Чим вищий вміст нерозплавленого лома, тим нижчою буде швидкість підвищення температури при заданому підведенні енергії. Коли весь лом розплавлений, температура ванни буде підвищуватися дуже швидко, зі швидкістю близько 35-70 °C, аж до закінчення процесу. Для того, щоб прогнозувати оптимальне закінчення процесу, час, коли метал готовий до випускання, моделей для контролю процесу треба мати інформацію про температуру, яка точна і досить часто вимірюється для створення точного прогнозу найкращого моменту для припинення підведення різної енергії. Процес вимірювання з використанням роботизованих заглибних пристроїв вимагає, щоб замірний люк, звичайно шлакові дверцята, загальний опис якої наведений в документах US 2011/0038391 і US 7767137, був відкритий для того, щоб допустити введення механічної руки, що підтримує одноразову термопару. У більшості сучасних операцій ці дверцята використовуються також для забезпечення доступу в піч для киснево-паливних пальників і кисневих фурм, які встановлюються в потрібне положення за допомогою маніпулятора, схожого з тим, що застосовується із заглибною фурмою. Останнім часом можуть також бути представлені декілька додаткових портів по окружності кожуха печі, призначених для пальників, як це описано в патенті США 6749661. Відкривання шлакових дверцят з метою визначення температури ближче до закінчення процесу дозволяє великій кількості повітря надійти в піч. Наслідками такого відкривання є охолоджування локальної області і утворення джерела азоту. Під час горіння дуги азот перетворюється в NOx, який є небажаним викидом в електросталеплавильному процесі. 2 UA 112026 C2 5 10 15 20 25 30 35 40 45 50 55 Оскільки потрібне видалення шлаку з печі при відкриванні отвору, застосування роботизованого заглибного обладнання для визначення температури також приводить до відкривання внутрішньої порожнини печі для непотрібного вторгнення азоту і ненавмисного скачування шлаку в ті періоди, коли потрібні повторні вимірювання температури. При швидкому підвищенні температури під час кінцевих етапів процесу рафінування металу, час оновлення даних для моделі керування процесом при найкращих обставинах не може підтримуватися в сучасних печах високої потужності. В ідеалі швидка актуалізація температури при закінченні рафінування і безперервне надходження інформації про температуру протягом останніх хвилин перед випусканням забезпечують найкращу точність прогнозування для моделі і визначення кінцевої точки. Реальна тривалість між вимірюваннями, що дорівнює 1 хвилині для типових роботизованих систем, обмежує корисність точкових вимірювань при такому динамічному процесі. Звичайні одноразові термопари і роботизоване заглибне обладнання страждають від деяких додаткових обмежень, крім низької частоти відбору проб, що зрештою знижує успішність прогнозування для моделей процесу, які використовується для точного визначення кінцевої точки. Під час процесів плавлення і рафінування ванна буде мати температурний градієнт, при якому поверхня ванни буде мати значно вищу температуру, ніж маса розплавленого металу. По внутрішньому простору печі розташовуються непрогріті і перегріті місця, що вимагає застосування спеціальних пальників і спрямованих нагрівників, що обігріваються викопним паливом для того, щоб сприяти гомогенізації внутрішнього простору. Як указано в патенті ЕР 1857760, одне непрогріте місце знаходиться в області шлакових дверцят, де звичайно відбувається занурення одноразової термопари через високі вимоги до доступу для звичайного роботизованого заглибного обладнання. Електродугова піч може мати здатність до "хитання" печі, тобто до нахилу печі в горизонтальне положення, спереду назад, щоб додатково гомогенізувати ванну, скачати шлак і випустити плавку з печі, як описано в патенті США 2886617. Більшість роботизованих заглибних пристроїв встановлюються в області шлакових дверцят і вміщені на робочому майданчику і, таким чином, не нахиляються на кут нахилу нахиленої печі. Через це ці маніпулятори не можуть вмістити одноразові термопари у ванну в будь-який час і при будь-яких обставинах. Крім того, глибина занурення термопари пов'язана зі зчленуванням механічної руки роботизованого пристрою і, як така, не може легко підлаштовуватися під зміну глибини ванни, пов'язану з нахилом печі. Хоча важливим є вимірювання, що повторюється, в місці, яке відображає температуру в об'ємі для застосування у виробничих моделях електродугового сталеплавильного процесу, фактичні вимірювання температури, виконані за допомогою ручної або автоматичної фурми, демонструють труднощі відносно досягнення стабільної глибини занурення, що не одержується в той час, коли положення заглибної фурми не поєднується з гойданням печі і з фактичним рівнем ванни, і не в тому місці, яке сприятливе для одержання точних значень температури. Даний винахід пропонує вимірювання температури в металургійному агрегаті з використанням зануреного в розплавлений метал одноразового оптичного волокна і заглибного обладнання, здатного вставити пристрій для вимірювання температури через бічну стінку електродугової печі на передбачувану глибину занурення в розплавлену сталь при частоті вимірювання температури менше 20 секунд. Здатність відбирати пробу на вимогу, одноразово або в швидкій послідовності, допускає стратегію вимірювань, яка може оновлювати математичну модель прогнозування операцій електродугової печі під час процесу й із забезпеченням можливості виконувати вимірювання в швидкій послідовності, одержуючи майже безперервну послідовність показників температури при низьких витратах. В існуючих технічних рішеннях існують численні пристрої для вимірювання температури, встановлені в різноманітних сталеплавильних агрегатах, в яких використовуються постійні оптичні напрямні для світла, призначені для фокусування випромінювання в напрямку оптичних детекторів. Приклади таких існуючих технічних рішень можна знайти в JP-A 61-91529, JP-A-6252423, US 4468771, US 5064295, US 6172367, US 6923573, WO 98/46971 Al і WO 02/48661 Al. Спільність цих існуючих технічних рішень полягає в тому, що оптичні напрямні є постійними і тому потребують захисту від пошкодження з використанням складних пристосувань. Ці захисні засоби можуть включати в себе продування газом для того, щоб або охолоджувати систему, або видаляти метал з фізичного контакту з оптичним елементом, шари захисного екранування, які є відносно постійними або дещо зношуються з футерівкою сталеплавильного агрегату і складну корекцію випромінювальної здатності залежно від довжини (довжин) хвиль і інтенсивності для точного визначення температури. 3 UA 112026 C2 5 10 15 20 25 30 35 40 45 50 55 60 У JP-A-08-15040 описаний спосіб, при якому одноразове оптичне волокно подається в рідкий метал. Оптичне волокно, яке витрачається, таке як описано в JP-А-62-19727, будучи зануреним в розплавлений метал на прогнозовану глибину сприймає світло, що випромінюється, що випускається розплавленим металом за умов ідеального випромінювача, так що інтенсивність випромінювання з використанням фотоелектричного перетворювального елемента, встановленого на протилежному кінці зануреного одноразового оптичного волокна, може бути використана для визначення температури розплавленого металу. Науковий принцип існуючих технічних рішень стисло викладений в роботі P.Clymans, "Applications of immersion-type optical fiber pyrometer" (Застосування оптиковолоконного пірометра заглибного типу), полягає в тому, що оптичне волокно повинне бути занурене на глибину, що дозволяє досягнути умов ідеального випромінювача. Безперервні вимірювання розплавлених металів з використанням одноразового оптичного волокна, і обладнання, необхідного для подачі довгих відрізків згорнутого в бунти матеріалу на задану глибину, добре відомі в техніці, такій як документи ЕР 0806640 А2 і JP-B-3267122. У складних умовах середовища промислового виробництва, коли одноразове оптичне волокно занурюється в метали з вищою температурою або в присутності металів з покриваючим їх шлаком, збереження заданої глибини протягом періоду часу, коли повинно мати місце вимірювання, виявляється складним через властиву оптичному волокну слабкість при підвищенні його температури. Стає необхідним захистити волокно, вже покрите металом, додатковим захистом, таким як газове охолоджування згідно з JP-A-2000-186961, укладання додаткових композитних матеріалів зверху покритого металом волокна згідно з ЕР 655613 А1, ізолююче покриття згідно з JP-А-06-058816, або додаткові металеві покриття згідно з US 5163321 і JP-B-3351120. Вказані поліпшення для використання при високій температурі мають недолік, що полягає в різкому підвищенні вартості вузла з одноразовим волокном для одержання безперервних показників температури. Хоча і не будучи в точності ідентичними умовам, що зустрічаються при вимірюванні високих температур в електродуговій печі, винахід згідно з JP-B-3351120 корисний для одержання уявлення про швидкість витрачання оптичного волокна. В описаному прикладі передбачається використання дуже складного механічного пристрою для подачі оптичного волокна з бунта. Бунт складається з покритого металом оптичного волокна, додатково покритого трубкою з нержавіючої сталі товщиною 3 мм. Наведені розрахунки, що рекомендуються для підвищення точності температури при безперервних вимірюваннях температури чавуна в потоці, що випускається з доменної печі, дають разючі 500 мм/с. Вартість оптичного волокна і покриваючої його зовнішньої трубки з нержавіючої сталі ведуть до великих витрат при витрачанні з такою рекомендованою швидкістю подачі. Практична економія на безперервних вимірюваннях температури залежить від витрачання якомога меншої кількості волокна при збереженні переваги безперервного одержання інформації. Підведення оптичного волокна до точки вимірювання при найменшій величині відкритого волокна описане в US 5585914 і в JP-A-2000-186961, де волокно, покрите тільки металом, подається через постійне сопло, яке може бути встановлене в стінці печі і через яке вдувається газ. У той час як ці пристрої можуть успішно подавати волокно до точки вимірювань, вони стають перешкодою завдяки засміченню і необхідності технічного обслуговування. На етапах режиму подачі потрібна вібрація для того, щоб запобігти приварюванню волокна до сопла. Якщо порт заблокований або закривається через недостатній тиск газу, вимірювання припиняється без можливості поновлення аж до виконання ремонту сопла. Документ ЕР 0802401 А1 стосується проблеми заблокованого отвору в печі з рядом прибивних стрижнів і напрямних труб, вміщених на пересувній каретці з комплектом інструментів, призначеним для вирішення проблем, пов'язаних з перешкодою і для проходження волокна через сопло. Однак вони стосуються стратегії для очищення закритого порту для доступу, з якого немає можливості одержати дані вимірювань. Якщо ці порти заблоковані, немає можливості одержати дані про температуру, що може бути критичним моментом в сталеплавильному процесі. Додаткова проблема виникає для оптичного волокна, яке безперервно подається, яке додатково підвищує вартість вимірювань і складність заглибного обладнання. Оптичне волокно заглибного типу тільки зберігає оптичну якість, і повертає точні показники температури, якщо залишається захищеним від нагрівання і забруднення або оновлюється зі швидкістю, що перевищує швидкість руйнування. Оптичний сигнал температури ванни в точності виходить в умовах ідеального випромінювача для деталі, зануреної в розплавлену сталь. Однак частина, яка залишається не зануреною, повинна залишатися чудовим провідником світла. При підвищеній температурі відбувається розсклування оптичного волокна, здатність пропускати світло знижується і зростає похибка у визначенні температури як функції зниженої інтенсивності. У JP-A-09-304185 і в US 7891867 описаний спосіб подачі, при якому швидкість 4 UA 112026 C2 5 10 15 20 25 30 35 40 45 50 55 60 споживання волокна повинна бути більшою, ніж ступінь розсклування, що гарантує постійну наявність свіжої поверхні оптичного волокна. Лабораторні випробування зразків показують, що оптичний сигнал залишається стабільним протягом дуже короткого періоду, становлячи близько 1,0 с при температурі нижче 1580 °C і тільки 0,1 с при зануренні при температурі 1700 °C. Будучи рішенням для металів з нижчою температурою, швидкості подачі оптичного волокна, що перевищує інтенсивність розсклування, при підвищеній температурі є дорогою у випадку оптичного волокна, покритого простим металом. У випадку вимірювання підвищеної температури при жорстких умовах в електродуговій печі, існуючі технічні рішення передбачають додаткові способи захисту, які застосовуються з такою ж інтенсивністю, як оптичне волокно. Це стає дуже дорогим при використанні згаданого вище оптичного волокна з подвійним захистом. У JP-A-2010-071666 описаний оптиковолоконний вимірювальний пристрій, призначений для вимірювань в розплавленому металі з використанням герметично замкнутого середовища і вимірювальної фурми, що має герметичне ущільнення між трубкою фурми і оптичним волокном. Даний винахід витікає з існуючої ідеї, що передбачає проведення точкового вимірювання замість безперервного вимірювання. Винахід пропонує дешеве рішення для вимірювань температури, придатне для використання з досить високою частотою одержання результатів для задоволення вимогам оновлення математичних моделей електросталеплавильного процесу при вирішенні проблем, пов'язаних із заглибним оптичним волокном у жорстких умовах навколишнього середовища. Даний винахід пропонує майже безперервне виконання вимірювання температури, що полягає в зануренні оптичного волокна в розплавлений метал через шлакове покриття без першого контакту зі шлаком, збереженні заданої глибини занурення протягом періоду вимірювання за рахунок контрольованої подачі, захисті не зануреної частини від розсклування в умовах високої температури в порожнині електродугової печі, витягання і повторне змотування в бунти не використаного волокна після виконання вимірювань, вимірюванні рівня ванни при повторному змотуванні в бунти і заглибне обладнання, призначене для повторення вимірювальних процесів, що завжди дублює первинні стартові умови. Проблема, що вирішується винаходом, полягає в поліпшенні відомих способів і пристроїв. Забезпечення оператора електродугової печі найкращою і найсвіжішою інформацією про температуру повинно задовольняти наступні вимоги: - точне представлення температури в об'ємі металу, - фіксована глибина занурення незалежно від нахилу печі, - безперервна або майже безперервна доступність, - визначення рівня ванни для регулювання глибини занурення. Проблема вирішується за допомогою пристрою згідно з незалежним пунктом формули винаходу. Спосіб вимірювання температури розплаву, зокрема розплавленого металу, оптичним волокном відрізняється тим, що оптичне волокно подається в розплав через одноразову напрямну трубу, і таким чином оптичне волокно і заглибний кінець одноразової напрямної труби занурюються в розплав, маючи обидві швидкості подачі, коли обидві швидкості подачі не залежать одна від одної. Переважно на першій фазі занурення одноразова напрямна труба і оптичне волокно занурюються в розплав і на другій фазі оптичне волокно занурюється з більшою швидкістю і глибше в розплав, ніж одноразова напрямна труба. Бажано, щоб друга фаза починалася після того, як заглибний кінець одноразової напрямної труби виявиться занурений в розплав. Крім того, бажано, щоб в третій фазі занурення оптичне волокно було зупинене або витягнуте з розплаву. У переважному варіанті реалізації способу швидкість одноразової напрямної труби і/або оптичного волокна змінюється під час занурення. Далі бажано, щоб оптичне волокно і одноразова напрямна труба рухалися з нерівномірною швидкістю. Бажано, щоб в доповнення до температури визначалася також верхня поверхня розплаву. Пристрій, що є предметом винаходу і призначений для вимірювання температури розплаву, зокрема розплавленого металу, який містить оптичне волокно і (переважно одноразову) напрямну трубу, що має заглибний кінець і другий кінець, протилежний заглибному кінцю, відрізняється тим, що оптичне волокно частково розміщується в одноразовій напрямній трубі, так що внутрішній діаметр напрямної трубки, більший зовнішнього діаметра оптичного волокна, так що перша втулка або звуження діаметра напрямної трубки розміщується на заглибному кінці або всередині напрямної трубки поруч із заглибним кінцем трубки і, таким чином, друга втулка може бути розміщена на другому кінці або всередині напрямної трубки поруч з другим кінцем трубки, так що оптичне волокно подається через втулки або звуження діаметра напрямної трубки і таким чином першу і переважно також другу втулку або звуження діаметра напрямної 5 UA 112026 C2 5 10 15 20 25 30 35 40 45 50 55 трубки зменшує або навіть закриває зазор між оптичним волокном і напрямною трубкою. Звуження діаметра напрямної трубки може альтернативно розумітися також, як зменшення площі поперечного перерізу трубки на заглибному кінці або поруч з ним. Напрямна трубка може переважно бути одноразовою, що означає, що вона може бути легко замінена (наприклад, у випадку пошкодження) без необхідності користування інструментами. Переважно площа зазору 2 2 зменшується до менше ніж 2 мм , більш переважно до менше ніж 1 мм . Він може навіть бути закритий. Переважно одна або обидві втулки є пружними, більш переважно виконані з пружного матеріалу. Далі є переважним, щоб відстань заглибного кінця першої втулки або звуження діаметра напрямної трубки від заглибного кінця напрямної трубки (якщо перша втулка розміщується в напрямній трубі) не більше ніж в 5 разів перевищувала внутрішній діаметр напрямної трубки. Якщо друга втулка розміщується всередині напрямної трубки, вона розміщується між першою втулкою або звуженням діаметра напрямної трубки і другим кінцем напрямної трубки. Переважно щонайменше перша втулка (або перша і друга втулки) має конічну форму, щонайменше на своєму заглибному кінці, так що товщина стінки втулки зменшується у напрямку до заглибного кінця. Може бути переважним, щоб внутрішній діаметр щонайменше першої втулки зменшувався в напрямку до заглибного кінця. Бажано також, щоб пристрій містив також волокно в бунті і механізм подачі для подачі оптичного волокна і напрямної трубки, причому механізм подачі містить щонайменше два незалежні подавальні мотори, один для подачі оптичного волокна і один для подачі напрямної трубки. Переважно пристрій відрізняється тим, що подавальні мотори забезпечені кожний окремою системою контролю частоти обертання. Далі винахід стосується способу використання пристрою, описаного раніше для способу, обмеженого попереднім описом. Винахід використовується для одержання вимірювань температури, що вимагаються для контролю кінцевих технологічних операцій з виплавки сталі в електродуговій печі. Для того, щоб бути корисним для цієї мети, пристрій повинен: - виконання точних вимірювань температури при частоті відбору проб, що забезпечує точне оновлення моделі процесу і інформування оператора про випускання плавки - проміжне вимірювання забезпечує найнижчі витрати - місце вимірювання в металі, що представляє температури металу. Пристрій забезпечує, щоб: елемент, який безперервно вимірює температуру, волокно, завжди з'єднаний з приладами - був завжди в наявності, - не було втрат на очікування з'єднань, - спостерігалося швидке впрацювання і низька тривалість контакту в металі і шлаку, - низькі витрати зовнішня металева трубка, - підтримує волокно під час швидкого прискорення в напрямку ванни, що дозволяє уникнути відбиття від металу - гарантує входження волокна в метал, уникаючи відхилення догори в напрямку шлаку, - втримує волокно від контакту з рідким шлаком, уникаючи при цьому забруднення, - утримує незанурену частину волокна охолодженою - без розсклування, - служить напрямною, яка зберігає прямизну витягуваного оптичного волокна підготовлюючи волокно до наступного використання, - є одноразовою - кожний раз використовується новий прямий відрізок гарантованих розмірів, - газові втулки втримують об'єм газу всередині трубки, що допускає утворення позитивного тиску всередині трубки, - досить гнучка для того, щоб приймати неідеальний кінець волокна. Занурення досить довгого відрізка оптичного волокна у ванну сталі з використанням механізму, який: - встановлений на бічній стінці електродугової печі, - має переважну тривалість циклу, яка дорівнює 20 с, - постійно відстежує положення кінця волокна - безпосередньо або непрямим чином, використовуючи кодуючі пристрої й індуктивні позиціонуючі пристрої, - оновлює зовнішню трубу і газові втулки і позиціонує волокно всередині і крізь те й інше, - викидає використану зовнішню трубу і газові втулки в електродугову піч при намотуванні використаного волокна, 6 UA 112026 C2 5 10 15 20 25 30 35 40 45 50 55 60 - забезпечує швидкість подачі на рівні або більше 2000 мм/с при майже миттєвому сповільненні, - введення волокна і зовнішньої трубки в електродугову піч з різними швидкостями, - оборотні і незалежно оборотні можливості приводу (рух в протилежних напрямках), - компенсатори рушійної сили для розмотування і змотування волокна - дистанційні прилади для визначення температури і рівня ванни. У US5585914 визнано, що переривчаста подача оптичного волокна дає переривчасті показники температури. Коли одержання даних температури по запиту є достатнім для керування металургійним процесом, потреба в безперервному вимірюванні температури не підтримується технічною потребою в такій інформації. В наведеному вище описі подача зі швидкістю 10 мм/с протягом 10 с при вимкненні на 20 с була описана достатньою для киснево-конвертерного процесу. Під час вимкнення волокно повинно вібрувати для того, щоб не допустити приварювання зовнішньої сорочки до сопла. І під час подачі, і під час очікування газ продувають через сопло, діаметр якого фіксований зовнішнім діаметром зовнішньої сорочки волокна в межах від 1,8 мм до 4,2 мм. Через це сопло тече газ, що продувається, що втримуються серією гумових втулок, які містяться в кожусі, заповненому маслом. У ЕР 0802401 пропонується також одержання на вимогу показників температури тривалістю 2-3 с використання оптичного волокна, що подається через напрямну трубу, що продувається газом, або "засіб продовження" з метою захисту просунутої (але не зануреної) частини оптичного волокна. Обидві ці зовнішні трубки не є одноразовими. Заглибний механізм пристосований для обрізання розсклованої частини оптичного волокна так, щоб після кожних 45 занурень з'являлася свіжа поверхня. У JP-B-3351120 описана безперервна подача покритого металом оптичного волокна з додатковою одноразовою зовнішньою металевою трубкою, які обидва подаються в метал одночасно. Описаний також подавальний механізм. Одноразова захисна трубка за JP-B3351120 постійно була присутня із зовнішньої сторони волокна як складова частина волокна. У даному винаході використовується зовнішня трубка, відділена і відособлена від оптичного волокна. Немає можливості подавати зовнішню металеву трубу по JP-B-3351120 без одночасної подачі волокна. Відділення додаткової зовнішньої металевої трубки від оптичних волокон відрізняє даний винахід. Він пропонує також вирішення інших проблем. У той час як ЕР 0802401 А1 визнає необхідність в продовжувальній або напрямній трубі для того, щоб сприяти зануренню волокна, напрямна трубка не простягається повністю до поверхні металу. Вона не є занурюваною і не є одноразовою, і тому оптичне волокно ніколи не зберігається повністю. На практиці ми можемо розглядати їх як сопло, причому обидва цих елементи страждають від проблем, пов'язаних із закупорюванням. Фактично і описане сопло, і напрямні трубки мають додаткові механізми, призначені для того, щоб уникнути закупорювання їх отворів проникаючим матеріалом. Існуючі технічні рішення ясно визнають важливість продувального газу для запобігання надходженню шлаку або сталі в сопло, через яке подається волокно. Оскільки ці сопла не є одноразовими, способом герметизації продувального газу між напрямною трубкою і заглибним кінцем є типові постійні ущільнення за допомогою масла. У даному винаході одноразова зовнішня трубка зі щонайменше однією (переважно одноразовою) газовою втулкою утворює систему, яка добре утримується. Ця система може використовувати теплове розширення газу, вже присутнього в трубі, позаду першої втулки або переважно між двома втулками замість додавання зовнішнього продувального газу, вирішуючи таким чином проблеми подачі продувального газу, характерні для існуючих технічних рішень. У ЕР 0802401 А1 напрямна або продовжу вальна трубка не стикаються з металом, їх відкритий кінець не допускає підвищення тиску під час розширення нагрітого газу. У постійно закритому просторі за US5585914 після розширення газу він більше не може забезпечувати зсування для вторгнення металу. У JP-B-3351120 простір між зовнішньою трубкою і волокном є довгим і через стисненість газу не може використовуватися для створення розширення газу при нагріванні на зануреному кінці. Унікальність самопродуваної зовнішньої трубки може бути можлива на основі принципу витратності зовнішньої трубки. Ознака даного винаходу є унікальною серед всіх існуючих технічних рішень. Це не є очевидним, оскільки існуючі технічні рішення вирішували проблеми, які стосуються підтримки безперервності вимірювань за допомогою безперервної подачі оптичного волокна. Далі винахід описаний на прикладах. На фіг. 1 показане оптичне волокно, що застосовується при існуючих технічних рішеннях; на фіг. 2а показана передня секція покритого металом оптичного волокна з напрямною трубкою; 7 UA 112026 C2 5 10 15 20 25 30 35 40 45 50 55 60 на фіг. 2b показана інша передня секція покритого металом оптичного волокна з напрямною трубкою; на фіг. 2с показана ще одна передня секція покритого металом оптичного волокна; на фіг. 3 показана передня секція покритого металом оптичного волокна з пристосованою напрямною трубкою; на фіг. 4а показаний занурювальний пристрій перед зануренням оптичного волокна; на фіг. 4b показаний занурювальний пристрій після занурення оптичного волокна; на фіг. 4с показаний занурювальний пристрій за фіг. 3b з іншою ємністю для розплаву, такою як ківш з розплавленим металом або проміжний розливний пристрій; на фіг. 5 показані як положення заглибного кінця зовнішньої трубки, так і заглибного кінця оптичного волокна під час занурення. Винахід описується далі за допомогою прикладу. На фіг. 1 застосовуване досі показане одноразове оптичне волокно 10, яке звичайно застосовується при вимірюваннях в рідких металах, що містить оптичне волокно, сорочку, що покриває оптичне волокно і захисну металеву трубу, яка покриває поверхню пластикової сорочки. Оптичне волокно 10, звичайно це градієнтне багатомодове волокно, виконане з кварцового скла з внутрішнім осердям11, діаметром 62,5 мкм і зовнішньою оболонкою 12 діаметром 125 мкм з покриттям з полііміду або схожого матеріалу 13. Захисна металева трубка 14 звичайно виконана з нержавіючої сталі із зовнішнім діаметром 1,32 мм і товщиною стінки 0,127 мм. Хоча переважним є оптичне волокно, покрите металом, від винаходу не відступають додаткові варіанти реалізації, в яких елементи 14 і/або 13 замінюються одиничним пластиковим матеріалом. На фіг. 2а показана передня секція 10' покритого металом оптичного волокна 10 при подачі з бунта 20 через першу затримувальну газ пружну втулку 32, прикріплену до зовнішньої одноразової напрямної труби 40. Перша затримувальна газ втулка 32 наближена до заглибного кінця 50 трубки 40. На фіг. 2b показана передня секція 10' покритого металом оптичного волокна 10 при подачі з бунта 20 через другу затримувальну газ пружну втулку 30, прикріплену до протилежного заглибного кінця 50 зовнішньої одноразової напрямної труби 40. Перша затримувальна газ втулка 32 наближена до заглибного кінця 50 трубки 40. Волокно 10 і зовнішня одноразова напрямна труба 40 не знаходяться в фіксованому розташуванні і як такі можуть рухатися незалежно одне від одного і таким чином можуть бути незалежно введені через шар шлаку 51 і у ванну розплаву 52 з різними швидкостями при збереженні об'єму газу 31 між втулками 30 і 32. Одноразова напрямна труба 40 переважно виконана з низьковуглецевої сталі при товщині стінки від 0,8 до 1 мм, але може бути вибрана з різних металевих матеріалів, так само як кераміки і скла, картону і пластмас або поєднання матеріалів. У випадку, якщо одноразова напрямна труба 40 вибрана з кількості матеріалів, які вступають в реакцію з ванною розплаву, рекомендується підготувати заглибну частину 50 так, щоб вона не розпліскувала розплавлений метал з внутрішньої сторони одноразової напрямної трубки 40, за рахунок нанесення покриття або оболонки з матеріалу, відомого в техніці як засіб зменшення розпліскування. Занурення зовнішньої напрямної трубки 40 з відкритим кінцем в сталь через шар шлаку 51 без втулки 30 приведе до проникнення шлаку і сталі в цю трубу. Розплавлений шлак, що утворюється в ході процесу рафінування, має високий вміст оксидів, таких як оксид заліза, який легко поглинається структурою оптичного волокна. Волокно 10, яке подається через зовнішню одноразову напрямну трубу 40, що містить шлак і сталь, буде пошкоджене ще до досягнення відкритого кінця зовнішньої одноразової напрямної труби 40. Для переважної одноразової напрямної труби 40 довжиною 2 м із глибиною занурення 30 см, відкритою з обох кінців, підняття розплавленого матеріалу всередині зовнішньої одноразової напрямної труби 40 може досягати 30 см. У випадку наявності закритого кінця зовнішньої одноразової напрямної труби 40 підняття становитиме приблизно 16 см. Цей розрахунок зроблений з ігноруванням газового розширення закритого повітря, яке піддається розширенню через підвищення його температури. Випробування показали, що проникнення сталі може бути зведене до мінімуму шляхом зменшення повітряного зазору між внутрішнім діаметром зовнішньої одноразової напрямної труби 40 і зовнішнім діаметром металевого покриття оптичного волокна 10. Переважним є зменшення цього зазору до мінімуму, однак на практиці для труб із внутрішнім 2 2 діаметром 10 мм цей зазор повинен бути меншим 2 мм , переважно менше 1 мм . Він може навіть бути закритий. Трубки з меншим внутрішнім діаметром повинні допускати більший зазор через швидше нагрівання закритого повітря. Однією з переважних ознак даного винаходу є запобігання проникненню розплаву з використанням теплового розширення об'єму газу, вміщеного між парою утримуючих газ втулок, 8 UA 112026 C2 5 10 15 20 25 30 35 40 45 50 55 60 встановлених на одноразовій напрямній трубі 40 або всередині неї. Використання втулок 30 і 32 для ефективної герметизації кінця, протилежного заглибному кінцю, при певній якості герметизації гарантує, що розширюваний газ збереже позитивний тиск, який протидіє тиску заповнення рідкою сталлю під час занурення, залишаючи таким чином одноразову напрямну трубу 40 чистою. Незважаючи на цей будь-який засіб створення надмірного тиску в одноразовій напрямній трубі 40 під час занурення, такий як внутрішнє покриття з матеріалу, що випаровується при мінімальній температурі, таке як гальванічне покриття (наприклад цинкове), також дозволяє уникнути проникнення сталі. Відомим принципом, спрямованим на створення позитивного тиску в зовнішній одноразовій напрямній трубі 40 є уникнення підняття і проникнення металу, шлаку або інших забруднень всередину одноразової напрямної трубки 40, яке може заважати подачі оптичного волокна 10. Втулки 30 і 32 мають пропускний отвір, що має діаметр (не використовуваний), який менший зовнішнього діаметра оптичного волокна, і повинні бути в достатньому ступені пружними для того, щоб компенсувати не ідеальну форму оптичного волокна, пов'язану з попереднім зануренням. Термічно пружний матеріал Santoprene (Santoprene є товарним знаком компанії Exxon Mobile) є одним таким матеріалом, який залишається як пружним, так і разюче неушкодженим в процесі вимірювань. Однак він може бути також іншим матеріалом, таким як деревина або інша придатна пластмаса. У переважному варіанті реалізації втулки 30 і 32 замінюються в кожній зовнішній одноразовій напрямній трубі 40. Кожна заміна гарантує належну герметизацію, однак втулка 30 може бути сконструйована так, щоб повторно використовуватися з багатьма зовнішніми одноразовими напрямними трубками і замінюватися у випадку технічного обслуговування. Переважне розташування втулки 30 на краю зовнішньої одноразової напрямної труби 40 на фіг. 2b, 2с вибирають для полегшення установки. Однак розміщення втулки 30 ближче до заглибного кінця в однаковій мірі прийнятно. Конструкція втулок 30 і 32, показаних на фіг. 2b, полегшує їх розміщення на краях одноразової напрямної труби 40, демонструючи кромки, які лежать на кінцях трубки. Можливі інші конфігурації, так само як засоби, відлиті або тиснуті на зовнішній поверхні втулки, призначені для того, щоб сприяти фіксації втулок на трубі 40 за допомогою лапок або адгезивів. Точний варіант реалізації втулки 32 повинен відображати легкість позиціонування, розміщення і фіксацій її в положенні без відхилення від головного призначення втулки: обмеження випускання повітря із зовнішньої трубки, гарантуючи таким чином нарощування внутрішнього тиску. На фіг. 2с показане альтернативне положення утримуючої газ втулки 32 поруч із заглибним кінцем трубки 40. У цьому варіанті реалізації переважна відстань між заглибним кінцем трубки 40 і місцем виходу оптичного волокна з втулки 32 не більше ніж в п'ять разів перевищує внутрішній діаметр трубки 40. Проти заглибного кінця втулки 32 внутрішній контур втулки сходиться на конус у напрямку до внутрішньої стінки трубки 40 так, що товщина втулки 32 на її кінці не перевищує одну третину діаметра оптичного волокна, гарантуючи таким чином послідовний напрямок до заглибного кінця під час подачі. Втулка 32 також може бути конфігурована засобами, відлитими або тиснутими на зовнішній поверхні втулки для того, щоб сприяти фіксації втулок на трубці 40 за допомогою лапок або адгезивів. Втулки мають конічну форму, так що товщина стінки втулок зменшується у напрямку до заглибного кінця. Подібно фіг. 2с, зменшення діаметра або площі поперечного перерізу напрямної трубки 40 на заглибному кінці або поруч з ним може бути використане (фіг. 3) замість втулки 32. Надходження сталі в сталеву трубку під час занурення сталевої трубки підвищується при: - збільшенні глибини занурення, - збільшення довжини трубки, - збільшення повітряного зазору (на іншому кінці), - нижчій температурі ванни, - збільшенні товщини стінки - підвищенні вмісту кисню у ванні сталі. Занурювальний пристрій поданий на фіг. 4. Механізм 100 сконструйований належно і обладнаний вимірювальними приладами таким чином, що комплект втулок 30 і 32 в одноразовій зовнішній напрямній трубці 40 вирівняний так, що оптичне волокно 10 може бути введене крізь втулку 30 всередину зовнішньої одноразової напрямної труби 40 і виходить з втулки 32. Незважаючи на це, трубка 40 і втулки 30 і 32 можуть бути зібрані разом попередньо і встановлені на механізмі 100 без відхилення від об'єму винаходу. І зовнішня одноразова напрямна труба 40, і оптичне волокно 10 подаються зі швидкістю приблизно 3000 мм/с крізь бічну стінку електродугової печі і крізь придатні панелі доступу 80. Ці панелі 80 не є частиною механізму 100. Механізм 100 має незалежні повністю реверсивні привідні або подавальні мотори 25; 45. Мотор 25 здійснює привід оптичного волокна 10 і мотор 45 здійснює привід 9 UA 112026 C2 5 10 15 20 25 30 35 40 45 50 55 60 одноразової напрямної труби 40, так що швидкість зовнішньої одноразової напрямної труби 40 не залежить від швидкості оптичного волокна 10 в будь-якому напрямку. Механізм 100 допускає незалежну подачу оптичного волокна 10 у ванну зі швидкістю, яка менша, дорівнює або перевищує швидкість зовнішньої одноразової напрямної труби 40. Переважно оптичне волокно 10 подається швидше, так що і заглибний кінець 50 зовнішньої одноразової напрямної труби 40, і передня секція 10' оптичного волокна 10 досягають заданої поверхні металу приблизно в один і той же час. Відразу після досягнення рівня ванни зовнішня одноразова напрямна труба 40 сповільнюється до майже стаціонарного положення в розплавленому металі 52. Передня секція 10' оптичного волокна 10 продовжує повільно рухатися глибше в сталь зі швидкістю близько 200 мм/с протягом приблизно 0,7 с. І зовнішня одноразова напрямна труба 40, і оптичне волокно 10 рухаються постійно з неоднаковою швидкістю для того, щоб уникнути зварювання між собою двох металевих поверхонь, щоб вирішити проблему, яка стоїть перед існуючими технічними рішеннями. Проблема прискорення і сповільнення оптичного волокна 10 є складнішою, ніж рух зовнішньої одноразової напрямної труби 40. Оптичне волокно 10 постійно розмотується з бунта або бобіни 20 і повторно намотується на неї, причому вага бунта постійно змінюється через витрачання волокна. Механізм подачі повинен бути забезпечений додатковою технікою для того, щоб уникнути пружного підпружинювального ефекту на самому бунті або бобіні 20, так само як ваги пірометра, приєднаного до бунта. Ця проблема вирішується шляхом використання сервомотора або подавального мотора 25 для контролю руху волокна. Один подавальний мотор 25 виконує задачу розмотування і повторного намотування волокна 10 і попередньо подає волокно 10 так, що подавальний мотор 25 може розганятися дуже швидко. Одноразове оптичне волокно 10 сприймає світло випромінювання, що випускається розплавленим металом, передає його на фотоелектричний перетворювальний елемент, встановлений на протилежному кінці змотаного в рулон споживаного оптичного волокна і в поєднанні з відповідними приладами вимірює інтенсивність випромінювання, використовуючи його для визначення температури металу. Бунт або бобіна оптичного волокна 20 і прилади розташовуються на певній відстані і відділені від електродугової печі, але є досить міцними для того, щоб протистояти жорстким умовам сталеплавильного виробництва. Місцеположення заглибного кінця оптичного волокна 10 постійно відоме і відстежується приладами механізму в ході операцій занурення, виконання вимірювання і витягування в циклі занурення. Механізм обладнаний пристроями кодування, які визначають проходження відрізків волокна й індуктивні перемикачі, які реєструють кінець волокна. Після завершення вимірювання і одноразове оптичне волокно 10, і одноразова зовнішня напрямна металева трубка 40 витягуються зі сталі з різною швидкістю таким чином, що оптичне волокно 10 залишається відносно глибше у ванні. Під час руху можна визначити рівень ванни за рахунок зміни інтенсивності світла при кореляції з довжиною витягнутого оптичного волокна 10 між визначеними положеннями. Визначення після вимірювання рівня ванни використовується для наступного занурення. Передбачається також, що рівень ванни можна визначити під час занурення з використанням різної техніки, добре описаної в літературі, без відхилення від способу згідно з даним винаходом. Після виходу оптичного волокна 10 з робочого простору електродугової печі спрямованість одноразової напрямної труби 40 змінюється на протилежну, будучи повернута до внутрішньої порожнини печі. Зовнішня одноразова напрямна труба 40 потім виштовхується, відділяється і утилізується всередині печі. Нова зовнішня одноразова напрямна труба 40 і газові втулки 30 і 32 позиціонуються для приймання оптичного волокна 10 для наступного вимірювання. Оптичне волокно 10, яке залишається, повторно намотується під час витягування і повернення в вихідне положення. Основними можливостями винаходу є: - акуратне розмотування і повторне намотування волокна, - виявлення кінця волокна, - завантаження зовнішньої одноразової напрямної труби, - завантаження і позиціонування газових втулок, - введення волокна у вихідне положення в газових втулках, - повністю реверсивні приводи для волокна і зовнішньої одноразової напрямної труби, - незалежні профілі швидкість для волокна і зовнішньої одноразової напрямної труби, - реєстрація виходу волокна для визначення рівня, - прикріплювана до кожуха печі компенсація нахилу для рівня ванни. Спосіб описаний як приклад опису всього циклу. Цей принцип повинен привести до повністю вільного керування оператором електродугової печі. Передбачено, що найкращим виконанням 10 UA 112026 C2 5 10 15 20 25 30 процесу є виконання множини занурень для вимірювання температури в швидкій послідовності (близько 5). Кожне занурення триває приблизно 2 с; загальна тривалість циклу протягом однієї плавки повинна становити менше 20 с. Схема, показана на фіг. 5, дає вигляд як положення заглибного кінця 50 зовнішньої одноразової напрямної труби 40, так і заглибного кінця передньої секції 10' оптичного волокна 10 під час 2 занурень вимірювального циклу. Відносно руху волокна ми відстежуємо положення кінця волокна. Відносно руху трубки позначене положення зануреного кінця одноразової напрямної труби 40. На заглибному кінці трубки 40 або поруч з ним знаходиться газова втулка 32. Навпроти заглибного кінця 50 зовнішньої одноразової напрямної труби 40 знаходиться газова втулка 30. Для цілей цієї схеми зовнішня одноразова напрямна труба 40 вже готова до положення занурення. Газові втулки 30 і 32 вже прикріплені до заднього кінця і оптичне волокно 10 дещо висунуте з газової втулки 32 в напрямку розплавленого металу. Показані відносні розміри, наведені як опис для розуміння того, що абсолютні відстані представлені залежно від фактичних розмірів печі, які є різними в різних сталеплавильних цехах. У вихідному положенні 1 під час 0 волокно всередині зовнішньої металевої трубки вміщене в 350 см над рівнем розплавленого металу у ванні. У вихідному положенні 1 під час 0 заглибний кінець зовнішньої металевої труби вміщується в 150 см над рівнем ванни. Оптичне волокно 10 подається з положення 1 в положення 2, в той час як зовнішня одноразова напрямна труба залишається майже нерухомою. Між моментами 0,8 с і 1,2 с, які охоплюють період між положеннями 2 і 4, і оптичне волокно 10, і зовнішня одноразова напрямна труба 40 просуваються до місця безпосередньо над розплавленим шлаком 51. При 1,2 с і положенні 4 волокно просувається трохи швидше, ніж одноразова зовнішня напрямна металева трубка 40, що проходить крізь шлак 51 і в розплавлений метал 52. Зовнішня одноразова напрямна металева трубка 40 сповільнюється, в той час як оптичне волокно 10 просувається зі швидкістю приблизно 200 мм/с, досягаючи максимального занурення при положенні 5 і в момент 1,5 с. І оптичне волокно 10, і зовнішня одноразова напрямна труба 40 витягуються протягом 0,1 с. Оптичне волокно 10 продовжує витягуватися і повторно намотуватися, повертаючись в положення завантаження 8, в той час як напрямок залишків зовнішньої одноразової напрямної металевої трубки 40 змінюється в положенні 7 на протилежний і видаляється. Оптичне волокно 10 залишається захищеним частиною, що залишається, видаленою зовнішньою одноразовою напрямною трубкою 40. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Пристрій для вимірювання температури розплаву, зокрема розплавленого металу, що містить оптичне волокно і напрямну трубку, що має заглибний кінець і другий кінець, протилежний заглибному кінцю, причому оптичне волокно частково розташовано в напрямній трубці, при цьому внутрішній діаметр напрямної трубки більший зовнішнього діаметра оптичного волокна, причому перша втулка або перше звуження діаметра напрямної трубки розташовані на заглибному кінці або всередині напрямної трубки поблизу заглибного кінця напрямної трубки, і причому оптичне волокно прокладено через першу втулку або перше звуження діаметра напрямної трубки, та втулка або звуження діаметра напрямної трубки утворюють зменшений зазор між оптичним волокном і напрямною трубкою, при цьому передбачена друга втулка або друге звуження діаметра напрямної трубки, які розташовані на другому кінці або всередині напрямної трубки поруч з другим кінцем напрямної трубки, причому оптичне волокно прокладено крізь другу втулку або друге звуження діаметра напрямної трубки, і причому втулки або звуження діаметра напрямної трубки утворюють зменшений зазор між оптичним волокном і напрямною трубкою. 2 2. Пристрій за п. 1, який відрізняється тим, що площа зазору зменшується до менше ніж 2 мм , 2 переважно менше ніж 1 мм . 3. Пристрій за будь-яким з пп. 1 або 2, який відрізняється тим, що щонайменше одна з втулок виконана пружною. 4. Пристрій за п. 3, який відрізняється тим, що щонайменше одна з втулок виконана з пружного матеріалу. 5. Пристрій за будь-яким з пп. 1 або 4, який відрізняється тим, що відстань заглибного кінця від першої втулки або першого звуження діаметра напрямної трубки від заглибного кінця напрямної трубки не більше ніж в 5 разів перевищує внутрішній діаметр напрямної трубки. 11 UA 112026 C2 5 10 6. Пристрій за будь-яким з пп. 1-5, який відрізняється тим, що друга втулка розміщена всередині напрямної трубки між першою втулкою або першим звуженням діаметра напрямної трубки і другим кінцем напрямної трубки. 7. Пристрій за будь-яким з пп. 1-6, який відрізняється тим, що щонайменше перша втулка має конічну форму на щонайменше своєму заглибному кінці, так що товщина стінки втулки зменшується у напрямку до заглибного кінця. 8. Пристрій за будь-яким з пп. 1-7, який відрізняється тим, що внутрішній діаметр щонайменше першої втулки зменшено у напрямку до заглибного кінця. 9. Пристрій за будь-яким з пп. 1-8, який відрізняється тим, що містить бунт волокна і механізм подачі для подачі оптичного волокна і напрямної трубки, так що механізм подачі містить щонайменше два незалежні подавальні мотори, одні для подачі оптичного волокна і одні для подачі напрямної трубки. 10. Пристрій за п. 9, який відрізняється тим, що подавальні мотори забезпечені кожний окремою системою контролю швидкості. 12 UA 112026 C2 13 UA 112026 C2 14 UA 112026 C2 15 UA 112026 C2 16 UA 112026 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

Автори російськоюNeyens Guido Jacobus, Thys Michel, Stevens Frank

МПК / Мітки

МПК: B22D 2/00, C21B 7/24, G01K 11/06, G01N 1/00, G01N 33/20, F27B 1/28, G01K 11/32

Мітки: вимірювання, пристрій, температури, розплавленого, металу

Код посилання

<a href="https://ua.patents.su/19-112026-pristrijj-dlya-vimiryuvannya-temperaturi-rozplavlenogo-metalu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вимірювання температури розплавленого металу</a>

Попередній патент: Спосіб приготування концентрату водоемульсійної гідравлічної рідини

Наступний патент: Спосіб відкритої розробки горизонтального родовища

Випадковий патент: Спосіб діагностики розвитку остеопорозу