Пристрій для отримання мастильно-охолоджуючих рідин

Номер патенту: 22553

Опубліковано: 25.04.2007

Автори: Соколовська Ірина Євгеніївна, Сергєєва Юлія Миколаївна, Павленко Анатолій Михайлович

Формула / Реферат

Пристрій для отримання мастильно-охолоджуючих рідин, що містить нагнітачі, патрубки для підведення вторинної рідини, живильний колектор і апарат для змішування, який відрізняється тим, що апарат для змішування виконаний у вигляді циліндричної камери із співвідношенням довжини та внутрішнього діаметра L/D=3,8![]() 4,2, розділеної щонайменше однією діафрагмою зотвором на вихрову камеру та кавітаційну, причому кавітаційна камера з'єднана за допомогою патрубка з нагнітачем вторинної рідини.

4,2, розділеної щонайменше однією діафрагмою зотвором на вихрову камеру та кавітаційну, причому кавітаційна камера з'єднана за допомогою патрубка з нагнітачем вторинної рідини.

Текст

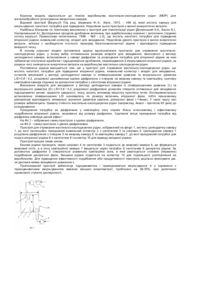

Корисна модель відноситься до техніки виробництва мастильно-охолоджуючих рідин (МОР) для металообробного устаткування механічних заводів. Відомий пристрій [Емульсії/ Під ред. Шермана Ф.-Х.: Хімія, 1972. - 448 а], який містить камеру для емульгування, нагнітачі, патрубки для підведення. Недоліком цього пристрою є високі ененргетичні витрати. Найбільш близьким по технічному виконанню є пристрій для гомогенізації рідин [Долинський А.А., Басок Б.І., Напоргевський А.І. Дослідження процесів дроблення включень при адіабатичному скипанні і затопленні струмені потоку емульсії. Промислова теплотехніка, 1998. - №5 - с.3], що містить нагнітачі, патрубки для підведення вторинної рідини, живильний колектор, апарат для змішування. Недоліком даного пристрою є високі енергетичні витрати, зв'язані з необхідністю істотного перегріву багатокомпонентної рідини і відповідного підвищення вихідного тиску. В основу корисної моделі поставлена задача вдосконалення пристрою для отримання мастильноохолоджуючих рідин, у якому вибір оптимальних розмірів апарата для змішування, виконаного у вигляді циліндричної камери, встановлення у камері діафрагми та розміщення патрубка для вторинної рідини за нею забезпечує сполучене адіабатне і гідродинамічне дроблення, перемішування й емульгування вторинної рідини, за рахунок чого знижуються енергетичні витрати на виробництво мастильно-охолоджуючих рідин. Поставлена задача вирішується тим, що у пристрої для отримання мастильно-охолоджуючих рідин, що містить нагнітачі, патрубки для підведення вторинної рідини, живильний колектор і апарат для змішування, останній виконаний у вигляді циліндричної камери із співвідношенням довжини та внутрішнього діаметра L/D=3,8 ¸ 4,2, розділеної щонайменше однією діафрагмою з отвором на вихрову камеру та кавітаційну, причому кавітаційна камера з'єднана за допомогою патрубка з нагнітачем вторинної рідини. Виконання апарата для змішування у вигляді циліндричної камери із співвідношенням довжини (L) та внутрішнього діаметра (D) L/D=3,8 ¸ 4,2, розділеної діафрагмою дозволяє створити оптимальні для змішування гідродинамічні умови: градієнти швидкості, тиску; досить впливову зворотну пристінну течію. Експериментально встановлене співвідношення L/D оцінювалось по розміру включень вторинної фази, тобто зазначеному діапазонові відповідають мінімальні значення діаметрів крапель дісперсної фази ( » 4мкм). У свою чергу такі розміри забезпечують тривалу стійкість мастильно-охолоджуючих рідин (наприклад, Аквол - протягом 60 днів) до розшарування. Приєднання патрубка за діафрагмою у кавітаційну зону сприяє більш інтенсивному і ефективному подрібненню вторинної рідини, незалежно від розміру діафрагми. Удалення місця приєднання патрубка від діафрагми нівелірує даний ефект. На Фіг.1 - зображено схему пристрою з однією діафрагмою, на Фіг.2 - схему пристрою з двома діафрагмами. Пристрій для отримання мастильно-охолоджуючих рідин, зображений на фігурі 1, містить циліндричну камеру 1, до якої тангенційно приєднаний живильний колектор 2 з нагнітачем 3 та нагрівач 4. Циліндрична камера 1 розділена діафрагмою з отвором 5 на вихрову камеру 6 та кавітаційну камеру 7, до якої приєднаний патрубок для подачі вторинної рідини 8 з нагнітачем 9 і колектор 10 для відводу змішаної рідини. Пристрій працює таким чином. Базова рідина проходить через нагрівач 4 та нагнітачем 3 подається до вихрової камери 6, де формується вихровий потік, а в зону кавітаційної камери 7 вводиться через патрубок 8 нагнітачем 9 дискретна рідина. За допомогою діафрагми 5 створюється розвинута кавітаційна зона, в якій реалізується основне (первинне) подрібнення дискретної фази. Змішана рідина подається на колектор 10 для подальшого розподілення на виробництво. Для підвищення ефективності подрібнення або продуктивності пристрою доцільно виконувати дві, чи декілька камер змішування довжиною L. Пропонований пристрій забезпечує гідродинамічне і термодинамічне емульгування й у порівнянні з термодинамічним емульгуванням вимагає менших енерговитрат, приблизно на 28-35%, при досягненні однакового ступеня дисперсності.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for obtaining cutting fluids

Автори англійськоюPavlenko Anatolii Mykhailovych, Sokolovska Iryna Yevheniivna

Назва патенту російськоюУстройство для получения смазочно-охлаждающих жидкостей

Автори російськоюПавленко Анатолий Михайлович, Соколовская Ирина Евгеньевна

МПК / Мітки

МПК: B04C 3/00

Мітки: рідин, пристрій, отримання, мастильно-охолоджуючих

Код посилання

<a href="https://ua.patents.su/2-22553-pristrijj-dlya-otrimannya-mastilno-okholodzhuyuchikh-ridin.html" target="_blank" rel="follow" title="База патентів України">Пристрій для отримання мастильно-охолоджуючих рідин</a>

Попередній патент: Концентрат мастильно-охолодної рідини для механічної обробки металів

Наступний патент: Спосіб лікування гострого обструктивного бронхіту у дітей

Випадковий патент: Спосіб лікування плацентарної недостатності у жінок з гіпертонією вагітних, пізніми гестозами, невиношуванням вагітності