Спосіб травлення високоякісної сталі

Формула / Реферат

1. Способ травления высококачественной стали, преимущественно полос, включающий электрохимическое травление нейтральным раствором сульфата натрия, обработку в водном растворе серной кислоты при нагревании и окончательную обработку смесью на основе неорганических кислот, отличающийся тем, что обработку серной кислотой осуществляют перед электрохимическим травлением, а в качестве смеси на основе неорганических кислот используют смесь азотной и фтористоводородной кислот, смесь азотной и серной кислот или смесь фтористоводородной кислоты и фторида железа (III).

2. Способ по п.1, отличающийся тем, что обработку серной кислотой ведут при температуре 60 - 95°C, предпочтительно 75 - 85°C.

3. Способ по п.2, отличающийся тем, что обработку ведут серной кислотой концентрацией 200 - 500г/л, предпочтительно 300 - 400г/л.

4. Способ по п.1, отличающийся тем, что между обработкой серной кислотой и электрохимическим травлением и/или электрохимическим травлением и окончательной обработкой стальную полосу очищают щетками.

5. Способ по п.1, отличающийся тем, что продолжительность обработки серной кислотой составляет от 5 до 30%, а электрохимического травления - от 25 до 90% общего времени обработки.

Текст

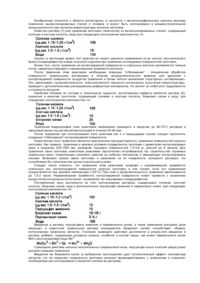

Изобретение относится к области металлургии и касается способа травления высококачественных сталей, используемых, преимущественно, для создания теплых энергетических зон, при котором сталь подвергается травлению нейтральным электролитом с последующей обработкой нитрующей азотной кислотой или смесью фторида железа с фтористоводородной кислотой. Известен способ травления высококачественной стали, включающий механическую обработку, электрохимическую обработку в нейтральном растворе сульфата натрия, травление в растворе серной кислоты и последующее травление в смеси неорганических кислот, принятый в качестве прототипа. Недостатком прототипа, в свете предлагаемого изобретения, является низкая экономичность способа и не рационально организованная последовательность приемов в способе, что, в конечном итоге, отрицательно сказывается на производительности. В основу изобретения поставлена задача в способе травления высококачественных сталей путем оптимального выбора последовательности приемов; осуществления, в качестве одного из приемов обработки стали смесями необходимых неорганических кислот, а также установления оптимальных параметров обработки серной кислотой и электрохимического травления обеспечить повышение экономичности. Дополнительным техническим результатом является повышение производительности установок, применяемых для осуществления способа. Поставленная задача решается в способе травления высококачественных сталей, преимущественно полос, включающем электрохимическое травление нейтральным раствором сульфата натрия, обработку в водном растворе серной кислоты при нагревании и окончательную обработку смесью на основе неорганических кислот, тем, что обработку серной кислотой осуществляют перед электрохимическим травлением, а в качестве смеси на основе неорганических кислот используют смесь азотной и фтористоводородной кислот, смесь азотной и серной кислот или смесь фтористоводородной кислоты и фторида железа (III). При этом обработку серной кислотой ведут при температуре 60 - 95°C, предпочтительно 75 - 85°C. При этом концентрация серной кислоты составляет 200 - 500г/л, предпочтительно 300 - 400г/л. Кроме того, между обработкой серной кислотой и электрохимическим травлением и/или электрохимическим травлением и окончательной обработкой стальную полосу очищают щетками. Продолжительность обработки серной кислотой может составлять от 5 до 30%, а электрохимического травления - от 25 до 90% общего времени обработки. Причинно-следственная связь между признаками изобретения и требуемым техническим результатом заключается в том, что благодаря обработке серной кислотой перед электрохимическим травлением, после протравливания в нейтральном электролите лента нержавеющей стали практически свободна от окалины. В последующей обработке смешанной кислотой или раствором FeF3 лишь в основном снимается обедненный хромом слой с поверхности и проявляются свойства нержавеющей стали. Преимущества способа, согласно изобретению, заключаются не только в экономии электроэнергии, но и в экономии кислот как серной, так и смешанной, при этом снижаются и затраты на их нейтрализацию и защиту окружающей среды. Так как окалина удаляется в нейтральном растворе, растворенные металлы из нержавеющей стали выпадают в виде гидроокисей, которые легко могут быть выделены из раствора. Кроме того, за счет последующей обработки лишь одной кислотой после электролитической протравки получается более жаркая поверхность ленты нержавеющей стали, которая в последующем этапе холодной прокатки ведет к уменьшенному износу рабочих валков. Наконец, за счет оптимальной настройки последовательности этапов обработки в итоге сокращаются затраты рабочего времени, что повышает производительность существующих протравочных установок. В соответствии с изобретением, указанные преимущества достигаются за счет того, что травлению с использованием нейтрального электролита предшествует обработка серной кислотой. При этом указанная обработка проводится при температуре 60 - 95°C, оптимально в диапазоне температур от 75 до 85°C. Одна из особенностей предлагаемого метода состоит в том, что концентрация серной кислоты составляет 200 500г/л, оптимально 300 - 400г/л. Предварительная обработка серной кислотой составляет от 5 до 30% от общего времени обработки, продолжительность травления в нейтральном электролите соответственно 25 - 50%. Преимущество предлагаемого в соответствии с изобретением трехстадийного метода травления состоит в том, что он может быть использован как аустенитной (AlSl 304 и 316), так и для ферритной стали (AlSl 430), и в обоих случаях дает значительное сокращение времени травления. Непродолжительная по времени обработка высококачественной стали предпочтительно разбавленной серной кислотой перед погружением в нейтральный электролит может значительно сократить время травления в нейтральном электролите и последующей обработки смесью азотной и серной кислот, что обеспечит значительное повышение мощностей на тех же производственных площадях. С другой стороны новые установки при той производительности, что и существующие, могут иметь значительно меньшие размеры, а следовательно, являются выгодны экономически, что позволит сэкономить капиталовложения. Так же, как и в предлагаемых ранее способах эффект травления можно значительно повысить за счет очистки обрабатываемого материала между отдельными стадиями обработки. Очистка с применением щеток проводится в интервале между предварительной обработкой серной кислотой и травлением электролитом, обработкой серной кислотой и травлением электролитом, обработкой электролитом и смесью азотной и серной кислот или а том и другом случаях, а также после обработки смесью кислот. Подобная очистка не оказывает влияния на продолжительность травления, но снижает расход кислот, поскольку окалина удаляется с чистой поверхности. Изобретение наглядно иллюстрируется следующими примерами. Пример 1. Полосу с высококачественной стали марки AlSl 304, толщиной 3,1мм обрабатывали сначала серной кислотой с концентрацией 350г/л при температуре 85°C, а затем нитрующей кислотой (концентрация 25г/л HF и 150г/л HNO3) при температуре 55°C. Продолжительность травления составляла в общей сложности 180 секунд; соотношение этапов обработки - 2 : 1. При применении нейтрального электролита, в данном случае Na2SO4 с концентрацией 150г/л, вместо серной кислоты и последующей обработки смесью азотной и серной кислот с теми же компонентами, что и ранее, удалось сократить продолжительность травления до 120 секунд, причем соотношение стадий определялось как 1 : 1. 2 2 Изменялась поляризация полосы с плотностью тока на аноде 10А/дм , на катоде - 20А/дм , затем снова 2 на аноде - 10А/дм . Температура нейтрального электролита составляла 80°C. После введения стадии предварительной обработки серной кислотой удалось сократить продолжительность последующего травления в электролите и довести общий цикл обработки до 90 секунд, причем соотношение времени на отдельных стадиях выражалось теперь как 1 : 2 : 4. Значения концентраций и температур, соответствовали вышеуказанным значениям. Пример 2. Полосу из высококачественной стали AlSl 316, толщиной 6мм, подвергали одинаковой для всех трех примеров обработке, описанной в примере 1, с сохранением тех же параметров. Продолжительность травления в 360 секунд в серной кислоте и смеси азотной и серной кислот удалось сократить до 240 секунд, в нейтральном электролите в нитрующей кислоте - до 140 секунд. Такие результаты были достигнуты после предварительной обработки серной кислотой с травлением в нейтральном электролите и при последующей обработке смесью азотной и серной кислот. Пример 3. Для полосы из ферритной стали (AlSl 430) продолжительность травления для первых двух методов в соответствии с приведенными выше примерами составляла 270 секунд. После дополнительной предварительной обработки серной кислотой перед травлением нейтральным электролитом удалось сократить продолжительность обработки до 210 секунд. При сравнении образцов после трех примененных способов травления смогли констатировать, что поверхности оптически имеют одинаковый коэффициент отражения, были безупречно протравлены и свободны от окалины. Пример 4. Для ферритной полосовой стали квалитета AlSl 409 составило время травления без предварительной обработки в серной кислоте, однако при всех остальных одинаковых условиях - как и в примере 1 исполнения - 150 секунд. При дополнительной предварительной обработке серной кислотой время травления было уменьшено до 120 секунд. Такого же уменьшения времени травления смогли достигнуть, когда травильный чан для химического травления был заполнен только азотной кислотой с концентрацией 150г/л. При заполнении этого травильного чана смесью фторида железа с концентрацией 60г FeF3 на литр и плавиковой кислотой с концентрацией 35г/л время травления составило 130 секунд и, тем самым, также было еще короче, чем при способе без ступени предварительной обработки серной кислотой. Пример 5. Операции по примерам с 1 до 4 были повторены, причем полоса подвергалась обработке щеткой в начале однократно между двумя любыми операциями по обработке и в конце - между всеми операциями. При этом было найдено, что расход кислоты при использовании щеток на 10 - 15% меньше, чем при выключенных щетках. Анализ стоков из установок для обработки щетками показал, что щетками механически было удалено соответствующее количество металла с поверхности высококачественной стали.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C23G 1/00

Мітки: спосіб, сталі, травлення, високоякісної

Код посилання

<a href="https://ua.patents.su/2-25894-sposib-travlennya-visokoyakisno-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб травлення високоякісної сталі</a>

Попередній патент: Високовольтний вимірювальний трансформатор напруги

Наступний патент: Ветеринарний препарат для профілактики та лікування хвороб вірусної та бактеріальної природи

Випадковий патент: Верстат гравірувальний