Спосіб одержання високоякісної сталі в дуговій сталеплавильній печі

Номер патенту: 19365

Опубліковано: 25.12.1997

Автори: Пономарьов Лев Львович, Іванов Сергій Анатолійович, Іванов Анатолій Йосипович

Формула / Реферат

Способ получения высококачественной стали в дуговой сталеплавильной печи, включающий завалку шихты, углеродсодержащих и шлакообразующих материалов, расплавление шихты, скачивание первичного шлака, наведение вторичного шлака и его скачивание, выпуск в ковш, отличающийся тем, что по расплавлении берут пробу на С, Сu и Ni, после скачивания первичного шлака проводят окислительную продувку и наводят вторичный шлак следующего состава, мас.%:

в количестве 5-7 кг/т на каждые 0,1% суммы удаляемых Сu и Ni и проводят выдержку под шлаком длительностью

где С - содержание углерода в стали, %; 15; 25 - коэффициенты.

Текст

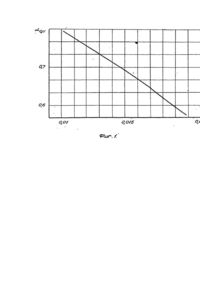

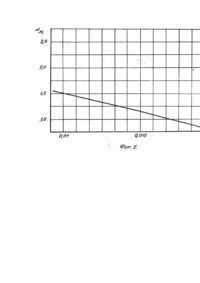

Изобретение относится к области черной металлургии, в частности к способам плавки в дуговых сталеплавильных печах и также может быть использовано при электрошлаковом и индукционном процессах. В качестве прототипа выбран способ получения высококачественной стали конструкционных марок, состоящий в выплавке стали в кислой мартеновской и основной дуговой печах, применении чистых по легкоплавким примесям цветных металлов шихтовы х материалов. Выплавку 50-90% смешиваемой стали производят в кислой мартеновской печи до содержания углерода 0,14-0,18% и раскисляют в печи металлическим марганцем в количестве 1,5-2,0 кг/т, 45% ферросилицием в количестве 5-7 кг/т, а выплавку 50-10% смешиваемой стали производят в основной дуговой печи до содержания углерода 0,02-0,10%, раскисляют в печи металлическим марганцем в количестве 5-7 кг/т, 45% ферросилицием в количестве 3-6 кг/т и алюминием в количестве 0,2-0,5 кг/т и дополнительно раскисляют в ковше силикокальцием в количестве 1,3-3,0 кг/т и иттрием в количестве 0,05-0,5 кг/т [1]. К недостаткам этого способа относится необходимость дополнительного выполнения технологических операций в двух сталеплавильных агрегатах, что сказывается на снижении производительности, вызывает повышенный расход ферросплавов, использование дорогостоящего иттрия, низкое качество. В основе изобретения поставлена задача повышения качества стали за счет снижения содержания примесей Сu и Ni, что обеспечивается специальной технологией плавки, за счет этого достигается снижение себестоимости. Поставленная задача решается тем, что в способе получения высококачественной стали в дуговой сталеплавильной печи содержащем завалку ши хты углеродсодержащих и шлакообразующих материалов, расплавление шихты, скачивание первичного шлака, наведение вторичного шлака и его скачивание, выпуск в ковш, согласно изобретению, по расплавлении берут пробу на С, Сu, Ni, после скачивания первичного шлака проводят окислительную продувку и наводят вторичный шлак следующего состава, мас.%: г и в количестве 5-7 кг/т на каждые 0,1% суммы удаляемых меди и никеля и проводят 1 выдержку под шлаком длительностью t=15+25 (С-0,1) мин, где С - содержание углерода в стали, %, 15; 25 - коэффициенты. Шихта, углеродсодержащие и шлакообразующие материалы загружаются в дуговую печь и расплавляются, после чего отбирается проба на химический анализ содержания С, Сu и Ni. После скачивания первичного основного шлака, что способствует удалению фосфора, проводят окислительную продувку для окисления легкоплавких примесей Сu и Ni. Длительность и интенсивность продувки определяют эмпирически для каждой марки стали в зависимости от содержания Сu и Ni, при этом перемешивание за счет окисления части углерода способствует выносу окислов СuО и NiO к границе раздела металл-шлак и последующему их усвоению шлаком. Содержание С должно быть снижено до менее 0,7%, поскольку большие значения С препятствуют окислению Cu и NI. Затем наводят вторичный шлак с содержанием СаО - 1-1,5%, SiO2 - 57-67%, MgO -16,5-7%, AI2O 3-10-15%. Содержание в шлаке СаО, SiO2, MgO, AI2 O3 регулируют количеством загружаемых в печь извести (известняка, глинозема, кремнезема, шамота, магнезита и др. Низкоосновные шлаки подобного состава отличаются высокой реакционной способностью по усвоению Cu и Ni, но в то же время высокой вязкостью. Поэтому при превышении суммы содержания Cu и NI в стали 0,5-1%, учитывая большое количество вторичного шлака, для облегчения его скачивания, периодически добавляют смесь плавикового шпата и соды в соотношении 1:1 в количестве 1-5 кг/т стали. Время выдержки под вторичным шлаком составляет 15-25 мин (табл. 1). В общем виде эти экспериментальные данные можно выразить зависимостью t=15+25 (С-0,1), мин, где С - содержание углерода в стали, %, 15, 25 - коэффициенты. Следует заметить, что максимальное содержание Cu и NI для различных сталей по ГОСТ не превышает 0,025-0,05%. Поскольку скорость удаления Cu и NI различна, то возможно, что содержание какого-либо из этих элементов после выдержки будет превышать заданное значение. В этом случае шлак заявленного состава неводится повторно в тех же пропорциях. Для никельсодержащих конструкционных марок стали применяется только удаление Сu. На распределение микропримесей цветных металлов между шлаком и металлом существенное влияние оказывает вязкость и жидкотекучесть шлаков: чем подвижнее шлаки, тем легче протекают процессы диффузии компонентов Шлака и тем быстрее система шлак-металл становится равновесной, т.е. будет снижен коэффициент распределения цветных примесей. Таким образом с целью затруднения диффузии и смещения системы в сторону от равновесного состояния необходимо принимать меры по повышению вязкости шлаков и снижению их жидкотекучести. Однако при этом следует иметь в виду необходимость поддержки минимально допустимой вязкости шлаков с точки зрения технологии плавки повышения коэффициента распределения микропримесей цветных металлов между шлаком и металлом. На вязкость существенное влияние оказывает Аl2О 3 и MgO. Согласно проведенным исследованиям увеличение содержания глинозема в шлаках повышает их вязкость и температур у ликвидуса, Увеличение содержания глинозема на 2-3% может существенно повысить вязкость шлаков. Вместе с тем, совместное введение глинозема с магнезией в определенных пределах будет способствовать повышению жидкотекучести шлаков. Для улучшения физико-химических свойств шлаков с точки зрения технологии плавки действительным фактором является повышение содержания магнезии в них. Наиболее эффективно воздействует магнезия на снижение вязкости шлаков с соотношением CaO/SiO2=0,01-0,02, при этом также снижается температура плавления. Действие магнезии в этом направлении более ощутимо в шлаке с повышенным содержанием глинозема. В связи с таким положительным влиянием магнезии и глинозема на физико-химические свойства шлаков возникает необходимость при плавках металлолома, загрязненного примесями Cu и NI, переходить на использование магнезиальных шлаков. Наилучшая эффективность получается при содержании в шлаке МgО 16,5-27% и Аl2Оз 10-15%. Такой шлаковый режим позволяет также снизить содержание Ρ в стали. С целью определения влияния МgО и АІ2 О3 на коэффициент распределения микропримесей Cu и NI между шлаком и металлом были проведены плавки с одинаковым содержанием магнезии глинозема и выполнены термодинамические расчеты. На фиг. 1 и 2 приведены зависимости коэффициента распределения примесей при разной основности и постоянном содержании МgО и АІ 2О3 в шлаке для меди и никеля. Из этих графиков следуе т, что магнезия и глинозем снижают коэффициент распределения микропримесей Cu и ΝΙ между металлом и шлаком, т.е. способствуют и х переходу в металл. Таким образом, при необходимости получать чистый металл по микропримесям Cu и ΝΙ целесообразно иметь низкоосновные шлаки с оптимальным содержанием магнезии и глинозема. Для соблюдения нормальных технологических условий можно рекомендовать шлаки с содержанием МgО 16,5-27%, ΑΙ2Ο3 10-15% и основностью 0,01-0,02. Для снижения содержания серы можно применять внепечную обработку магнием. С целью уточнения степени влияния основности шлака на распределение микропримесей были проведены исследования на лабораторной установке. После получения жидких фаз осуществлялось измерение температуры поверхности шлака с помощью радиационного пирометра и термопарой погружения, изолированной ванадиевым наконечником. По окончании опыта сталь и шлак заливали в изложницы и затем пробы направлялись на химический, спектральный и минералогический анализы. Учитывая, что наиболее эффективным и часто меняющимся параметром в процессе выплавки стали является основность, исследовалось влияние изменения СаО и SiO2 шлака на коэффициенты распределения микропримесей цветных металлов. В табл. 2 приведены данные экспериментальных исследований. Исходя из этих данных рассчитывались активности цветных металлов в шлаке и металла (табп. 3. 4, 5) Коэффициентом распределения микропримесей между шлаком и металлом является отношение активности данных металлов в шлаке к их активности в металле. На основе этих данных построены кривые на фиг. 1 и 2. Если сравнить степень влияния основности шлака на коэффициент распределения микропримесей цветных металлов в лабораторных условиях и реальных условиях, то в условиях дуговой электропечи система шлак-металл находится далеко от равновесного состояния, а в лабораторных условия х близко к равновесному. Такое положение можно объяснить условиями протекания самой электродуговой плавки, в том числе значительными объемами стали и шлака с изменением их величины во времени. Это сильно затрудняет процессы диффузии и, следовательно, удаляет систему шлак-металл от равновесного состояния. Подтверждением сказанного является большое количество проведенных исследований, практика работы электродуговых печей, Все это свидетельствует о слабом протекании процессов диффузии элементов стали в граничном слое шлак-металл и говорит о невозможности получить равновесное состояние в реальной плавке. При плавке в лабораторных условиях тщательная подготовка шихты, незначительные объемы стали и шлака дают возможность за время эксперимента приблизить систему к равновесному состоянию. После отбора шлака они подвергались химическому и минералогическому анализу. Результаты этих анализов показали, что содержание глинозема и магнезии не изменялось и составляло МgО 16,5-27%, Аl2О3 10-15% соответственно. Изменялось соотношение извести и кремнезема исходя из заданных условий. Петрографический анализ осуществлялся на микроскопе "Неофот" с подсчетом фаз. Основными компонентами шлака были: муллит (3АІ2 О3 · 2SiO2), тридимит (SіО2), шпинель (MgO · AI 2O 3) и форстерит (2MgO · SіО2). Остальные компоненты не учитывались из-за их сравнительно небольшого количества и сложности определения. Главной составляющей шлака был свободный тридимит, который давал прочные соединения с оксидами цветных металлов, полученными в ходе кислородной продувки, что способствовало переходу их в шлак Количества свободного тридимита в шлаке составляет 15-20%, При расчетах активностей и коэффициентов активностей примесей цветных металлов учитывались орто- и мета-силикаты кальция согласно теории Чилмена в виде сдвоенных молекул. Как уже отмечалось, даже ничтожно малые количества примесей оказывают существенное влияние на формирование структуры и свойств стали, Анализ показал, что медь до рафинирования локализуется в основном равномерно в перлитных участках. Микрораспределение Cu в рафинированой магнием стали характеризуется локализацией в первично выделившихся фазах-осях первичного аустенита и цементита. Никель обнаружен в первично выделившемся аустените. Таким образом, для получения стали с улучшенными наследственными свойствами по содержанию примесей Cu и NI необходимо иметь основность шлака 0,01-0,02 и содержание МgО 16,5-27, AI2O 3 10-15%. Взаимосвязь составляющих вторичного шлака между парами элементов СаО, SiO2 и MgO, AI 2O 3 обратно пропорциональная, т.е. чем выше в стали содержание Cu и NI тем выше процентное содержание СаО и SiO2 и ниже МgО и AI2 O3. Согласно диаграмме состояния шлаков системы SIO2, CaO, Аl2 О3 и МgО по Осборну шлак, содержащий 55% SIO2, 20% MgO, 10% Аl2О 3 имеет температуру плавления 1350-1400°С. Эти шлаки обладают повышенной вязкостью. После скачивания первичного шлака проводят кислородную продувку для окисления примесей Cu и NI. Перемешивание ванны способствует вынесению этих окислов κ границе раздела шпак-металл, кроме того способствует перемещению остатков первичного шлака к рабочему окну. Это позволяет практически полностью скачать этот содержащий СаО шлак и предотвратить попадание СаО во вторичный шлак. При продувке окисляется около 0,1% С. При содержании С в стали более 0,7% окисление примесей Cu и Ni затруднено и в этом случае продувку ведут до получения не более 0,6% С. Основность 0,01-0,02 определяет оптимальные условия удаления примесей для повышения качества стали. Содержание СаО менее 1,0% трудно получить, т.к. СаО содержится в некоторой доле во всех применяемых для образования шлака материалах. Содержание СаО более 1,5% не позволяет получить заданную основность для удаления примесей. Содержание SiO2 менее 57% недостаточно для получения заданного количества тридимита для связывания окислов Cu и NI в шлаке. При содержании SiO2 более 67% повышение вязкости и температуры плавления шлака затрудняют удаление примесей и скачивание шлака. При содержании МgО и Аl2О3 менее 16,5 и 10% соответственно, снижение температуры и вязкости недостаточно для полного удаления примесей. При их содержании более 27 и 15% повышается основность шлака, что сказывается на качестве стали. Количество шлака для удаления Cu и Ni определяют исходя из вышеприведенных уравнений. Для удаления 0,1% суммы Cu и Ni (что соответствует 1 кг/т) требуется шлака где 0,15-0,20 – содержание тридимита в шлаке. При меньшем количестве удаление примесей не будет достигнуто, при большем - произойдет перерасход шлака. При общем содержании вторичного шлака в печи 90-120 кг/т возможно за одну обработку удалить до 2% примесей. После наведения шлака необходима выдержка 15-25 мин в зависимости от содержания углерода. При повышении углерода в стали, который создает препятствия для перехода примесей в шлак, длительность выдержки увеличивается по зависимости При меньшей длительности выдержки не все примеси ассимилируются шлаком при большей увеличивается длительность плавки, что повышает себестоимость стали. При использовании большого количества шлака допускается его обработка смесью плавикового шпата и соды в соответствии 1:1 при их расходе 1-5 кг/т стали для снижения вязкости и облегчения скачивания. Учитывая, что Cuи Ni удаляются с разной интенсивностью, при проверке в конце выдержки и неполном удалении какого-либо элемента, допускается проведение повторной обработки шлаком. Для конструкционных марок стали, содержащих NI, весь расчет выполняется только для удаления Сu. Примеры осуществления способа приведены в табл. 6. Разработанный способ получения высококачественной стали позволяет осуществлять весь процесс в одном агрегате - основной дуговой сталеплавильной печи. В печь заваливают шихту, состоя щую из металлической части углеродсодержащих и шлакообразующи х составляющи х, проводят расплавление загруженных материалов и скачивание первичного шлака. После расплавления берут пробу на квангометрический анализ содержания С, Cu и NI. С учетом их содержания для 100-тонной печи длительность продувки составляет 2-8 мин с интенсивностью 40-80 нм 3/ч. Этот режим позволяет перевести в шлак до 2% суммы 1 Cu и NI. По данным анализа выбирался состав вторичного шлака: чем больше в стали Cu и NI, тем ниже содержание МgО и Аl2Оз. Количество шлака рассчитывалось из расчета 5-7 кг/т стали на каждые 0,1% суммы Cu и NI. При преобладании NI берется меньшее значение, при преобладании Cu в примесях - большее. Шлакообразующие по расчету (известь, шамот, глинозем, кремнезем, магнезит и др.) давались в печь через рабочее 2 окно. Расплав выдерживался под слоем этого шлака 15-25 мин в зависимости от содержания углерода. Затем проводилось легирование на конечный химический состав и металл выливался в ковш. При необходимости шлак разжижают или провидят дополнительную обработку магнием в ковше для удаления серы. Плавки 1-5 (табл. 6) проведены в пределах параметров, указанных в формуле изобретения, и имеют минимальную себестоимость и высокие показатели качества стали. Плавка 6 характеризуется удалением меди при отсутствии никеля. При проведении плавки 7 ввиду большого содержания примесей потребовалась вторая обработка стали. Плавки за пределами заявленных параметров имеют высокую себестоимость и низкое качество. Данный способ получения высококачественной стали имеет преимущество перед прототипом, где примеси практически не удаляются и их снижение проводят путем подбора специальной шихты и смешиванием с полупродуктом из другой печи. Предложенный способ обладает следующими преимуществами: а) за счет снижения содержания цветных микропримесей получена сталь с более высокими механическими свойствами (ψ - на 15%, KCU - на 45%, d - на 25%); б) технологический процесс не требует применения дополнительных агрегатов и технологических операций; в) удаление цветных примесей осуществляется за счет дешевы х недефицитных материалов; г) применение данного способа позволяет за одну обработку получать сталь с содержанием Cu и Ni соответствующую заданным условиям.

ДивитисяДодаткова інформація

Назва патенту англійською??? ????method for high-quality steel receiving in the arc steel-smelting furnace

Автори англійськоюPonomariov Lev Lvovych, Ivanov Anatolii Yosypovych, Ivanov Serhii Anatoliiovych

Назва патенту російською??? ????способ получения высококачественной стали в дуговой сталеплавильной печи

Автори російськоюПономарев Лев Львович, Иванов Анатолий Иосифович, Иванов Сергей Анатольевич

МПК / Мітки

МПК: C21C 5/52

Мітки: печі, сталеплавильний, дуговій, одержання, високоякісної, спосіб, сталі

Код посилання

<a href="https://ua.patents.su/7-19365-sposib-oderzhannya-visokoyakisno-stali-v-dugovijj-staleplavilnijj-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання високоякісної сталі в дуговій сталеплавильній печі</a>

Попередній патент: Спосіб обробки стальних виробів

Наступний патент: Спосіб отримання покриття із цінкалюмінієвих сплавів на внутрішній поверхні труби

Випадковий патент: Спосіб прогнозування зрощення перелому