Спосіб задування доменної печі

Номер патенту: 25984

Опубліковано: 26.02.1999

Автори: Локтіонов Петро Якович, Гордієнко Володимир Артемович, Слободянюк Євген Володимирович, Тарасов Віктор Іванович, Рудаков Леонід Михайлович, Скороход Микола Михайлович, Шубравий Микола Стефанович, Васюра Генадій Григорович

Формула / Реферат

Способ задувки доменной печи, включающий загрузку шихты, подачу горячего дутья с углеродсодержащими добавками, отличающийся тем, что массу кокса в "нулевой" шихте определяют на сумму расхода кокса, идущего на образование коксовой насадки в горне доменной печи и расхода кокса для разогрева столба шихтовых материалов до рабочего значения температур, причем массу кокса для разогрева столба шихтовых материалов определяют из уравнения

где K0 - масса кокса для разогрева столба шихты до рабочего значения температур (газифицируемое количество кокса в "нулевой" шихте), т;

K - общая масса кокса в задувочной шихте, т;

Kкн - масса кокса на образование коксовой насадки, т;

Kуд - удельный расход кокса в первой рабочей шихте, т/т чугуна;

Cк - содержание углерода в коксе, %;

Cтк - теплоемкость кокса, нкал/град., кг;

O2 - содержание кислорода в дутье за вычетом его расхода на газификацию углеводородсодержащих добавок, %;

g - теплосодержание дутья с учетом расхода тепла на диссоциацию водяных паров дутья и тепла горения углеводородсодержащих добавок, ккал/м;

b - выход колошникового газа, м3/м3 дутья;

Cкг - теплоемкость колошникового газа, ккал/м3 × град;

tкг - температура колошникового газа, град. C;

tш - средняя температура шихты в печи, град. C;

P - масса железорудных материалов задувочной шихты, т;

Cр - теплоемкость железорудных материалов, ккал/м3 × град;

gк - насыпная масса кокса, т/м3;

v1 - объем первой рабочей шихты для выплавки 1т чугуна, м3;

Pуд - расход железорудных материалов на 1т чугуна в первой рабочей шихте, т/м;

gn - потери тепла, ккал/т.

Текст

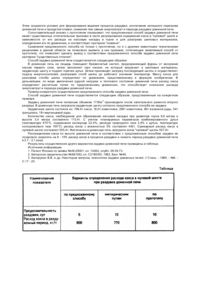

Изобретение относится к области металлургии, в частности к технологии задувки доменных печей, и может быть использовано в доменном производстве. Известен способ задувки доменной печи без сушки футеровки, включающий загрузку на лещадь дров до уровня фурм, подачу в ша хту послойно кокса и руды и нагретого дутья [1]. Известный способ сокращает сроки пуска доменной печи, однако не может быть реализован на практике, так как отсутствуют количественные зависимости расхода кокса, загружаемого в нижние горизонты шахты доменной печи и расхода кокса, используемого во всей задувочной шихте. Известен способ задувки доменной печи, включающий загрузку жидкоподвижных компонентов, постепенное повышение температуры дутья до 700 градусов и рудной нагрузки от 0,5 до 3,0 с добавкой в дутье природного газа, и ввод в печь электропечного силикомарганца в количестве 3 - 5вес.% ши хты [2]. Недостаток данного способа аналогичен предыдущему. Наиболее близким по технической сущности к предлагаемому техническому решению является способ задувки доменной печи, включающий загрузку шихтовы х материалов с таким расчетом, чтобы первые слои железорудных материалов располагались в эадувочной шихте на высоте 8 - 12 метров от уровня фурм, в зависимости от параметров дутья [3]. Недостатком известного способа, принятого в качестве прототипа, является отсутствие возможности его тиражирования для раздувки доменных печей разного объема. Задачей изобретения является снижение расхода кокса, сокращение раздувочного периода и энергозатрат. Решение задачи достигается тем, что согласно способу задувки доменной печи, включающему загрузку шихты, подачу горячего дутья с углеводородсодержащими добавками, массу кокса в "нулевой" ши хте определяют как сумму расхода кокса, идущего на образование коксовой насадки в горне доменной печи, и расхода кокса для разогрева столба шихтовых материалов до рабочего значения температур, причем массу кокса для разогрева столба шихтовых материалов определяют из уравнения где K0 - масса кокса для разогрева столба шихты до рабочего значения температур (газифицируемое количество кокса в "нулевой" ши хте), т; K - общая масса кокса в задувочной ши хте, т,; Kкн - масса кокса на образование коксовой насадки, т; Kуд - удельный расход кокса в первой рабочей шихте, т/т; Cк - содержание углерода в коксе, %; Cтк - теплоемкость кокса, Ккал/град кг; 1 O 2 - содержание кислорода в дутье за вычетом его расхода на газификацию угле-водородсодержащих добавок, %; g - теплосодержание дутья с учетом расхода тепла на диссоциацию водяных паров дутья и тепла углеродсодержащих добавок, Ккал/м 3; b - выход колошникового газа, м 3/м 3 дутья; Cкг - теплоемкость колошникового газа, Ккал/м 3 × град; tкг - температура колошникового газа, град. C; tш - средняя температура шихты в печи, град. C; P - масса железорудных материалов задувочной шихты, т; Cр - теплоемкость железорудных материалов, Ккал/кг / град; gк - насыпная масса кокса, т/м 3; V1 - объем первой рабочей шихты для выплавки 1т чугуна, м 3; Pуд. - расход железорудных материалов на 1т чугуна в первой рабочей шихте, т/т; qn - потери тепла, Ккал/т. Потери тепла (qn) определяют по формуле где V - полезный объем доменной печи, м 3; q - удельные тепловые потери в установившемся режиме работы, Ккал/т чугуна; t - время проплавки "нулевой" ши хты, суток; K - коэффициент учета отношения потерь тепла в раздувочный период к потерям тепла в установившемся режиме; КИПО - коэффициент использования полезного объема доменной печи. Загрузка первых порций железорудных материалов компонентов задувочной шихты на кокс "нулевой" шихты, масса которого определяется из условий затрат кокса на образование коксовой насадки и прогрева столба шихты до рабочих значений температур, обеспечит компенсацию тепловых потерь в заду вечный период, связанными с окончательным прогревом доменной печи, термической подготовкой загруженных в нее шихтовы х материалов. Уровень, на котором располагаются первые рудные подачи обеспечивает промежуток времени (4 - 5 часов) пребывания рудных материалов в зоне умеренных температур 600 - 1200 градусов, при котором идет косвенное восстановление, что исключает ранний приход в горн железистых шлаков и обеспечивает прогрев коксовой насадки до температуры 1400 градусов, те хнологически нормальный дренаж продуктов плавки. Этим создаются условия для форсирования ведения процесса раздувки, исключения излишнего перегрева доменной печи и продуктов плавки, снижения тем самым энергозатрат и периода раздувки доменной печи. Сопоставительный анализ с прототипом показывает, что предложенный способ задувки доменной печи имеет существенные отличительные признаки в части регулирования содержания кокса в "нулевой" шихте в зависимости от его расхода на коксовую насадку в горне и для разогрева шихтовы х материалов, определения его по уравнению, и соответствует критерию "новизна". Сравнение предложенного способа не только с прототипом, но и с другими известными техническими решениями в данной области не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что позволяет сделать вывод о соответствии предложенного способа задувки доменной лечи критерию "существенные отличия". Способ задувки доменной печи осуществляется следующим образом. В доменную печь на лещадь помещают бревенчатый настил, предохраняющий фурмы от засорения коксом первого слоя, затем заполняют горн коксом, на который загружают и шихтовые материалы, задувочную шихту и подают горячее дутье. Затем производят загрузку последующей ши хты и осуществляют подачу энергоносителей, разогревая столб шихты до рабочего значения температур. Массу кокса для разогрева столба шихты определяют по уравнению, представленному в формуле изобретения. В дальнейшем, по мере увеличения рудной нагрузки и теплового состояния доменной печи расход кокса определяют расчетным путем по предложенному уравнению, что способствует снижению расхода энергозатрат и периода раздувки доменной печи. Пример конкретного осуществления предложенного способа задувки доменной печи. Способ задувки доменной печи осуществляется следующим образом, представленным на конкретном примере. Задувк у доменной печи полезным объемом 1735м 3 производили после капитального ремонта второго разряда. В доменную печь загружали задувочную ши хту согласно предложенного способа ее задувки. Задувочная шихта состояла из: 768,4т кокса, 16,0т известняка, 280т известняка, 80т железной руды, 54т граншлака, 18т марганцевой руды. Количество кокса, необходимое для образования коксовой насадки при диаметре горна 8,6 метра и высоте 3,4 метра составляло 113,4т. С учетом планируемых параметров комбинированного дутья (температуре 670°C, содержания кислорода 22,4%, расхода природного газа 2,5% к дутью, температуре колошникового газа 150°C) расход кокса с влажностью 3% составлял 442т. Суммарный расход кокса в нулевой ши хте соста влял 555,4т. Фактически в доменную печь загрузили кокса "нулевой" ши хты 557,6т. Распределение кокса по высоте доменной печи в соответствии с предложенным способом задувки ее позволило сократить на 8 - 10% расход кокса в процессе раздувки и снизить период раздувки доменной печи в 2,7 - 3,1 раза. Результаты осуществления други х вариантов задувки доменной печи приведены в таблице. Источники информации 1. Патент Японии по заявке №48-29001, кл. 10A52, опубл. 06.09.73. 2. Авторское свидетельство №981362, кл. C21B3/00, 1982, Бюл. №46. 3. Капорулин В.В. и др. Некоторые вопросы технологии задувки доменных печей. // Сталь. - 1989. - №6. С.17 - 20.

ДивитисяДодаткова інформація

Автори англійськоюSkorokhod Mykola Mykhailovych, Vasiura Henadii Hryhorovych, Slobodianiuk Yevhen Volodymyrovych, Loktionov Petro Yakovych, Tarasov Viktor Ivanovych, Rudakov Leonid Mykhailovych, Shubravyi Mykola Stefanovych

Автори російськоюСкороход Николай Михайлович, Васюра Геннадий Григорьевич, Слободянюк Евгений Владимирович, Локтионов Петр Яковлевич, Тарасов Виктор Иванович, Рудаков Леонид Михайлович, Шубравый Николай Стефанович

МПК / Мітки

МПК: C21B 3/00

Мітки: доменної, задування, спосіб, печі

Код посилання

<a href="https://ua.patents.su/2-25984-sposib-zaduvannya-domenno-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб задування доменної печі</a>

Попередній патент: Спосіб формування когерентного оптичного випромінювання та пристрій для його здійснення

Наступний патент: Спосіб виробництва посівного матеріалу для кристалізації цукру

Випадковий патент: Прилад для ушивання органів