Пристрій для нанесення набризкбетонного покриття у вертикальних гірничих виробках

Формула / Реферат

1. Пристрій для нанесення набризкбетонного покриття у вертикальних гірничих виробках, що містить сопло і конічний розсікач, співвісний з вихідним каналом сопла, який відрізняється тим, що вихідна торцева частина сопла співвісно і перпендикулярно з'єднана з напрямним диском, оснащеним осьовим отвором, діаметр якого не менший за діаметр каналу сопла, при цьому на відстані, що дорівнює 0,5-4,0 діаметра каналу сопла до напрямного диска, закріплений опорний диск, на робочій поверхні якого розташований конічний розсікач, співвісний з каналом сопла.

2. Пристрій за п. 1, який відрізняється тим, що напрямний диск закріплений на опорному диску болтами чи шпильками.

3. Пристрій за п. 1, який відрізняється тим, що з’єднання устя вихідного каналу сопла з робочою поверхнею напрямного диска має конічну форму з увігнутою твірною бічної поверхні.

4. Пристрій за п. 1, який відрізняється тим, що твірна робочої поверхні напрямного й опорного дисків виконана конічної форми.

5. Пристрій за п. 1, який відрізняється тим, що твірна бічної поверхні розсікача виконана увігнутою.

6. Пристрій за п. 1, який відрізняється тим, що на зовнішній частині поверхні опорного диска закріплено вушко.

Текст

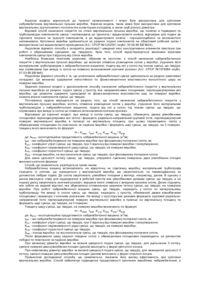

Корисна модель відноситься до гірничої промисловості і може бути використана для кріплення набризкбетоном вертикальних гірських виробок. Відомий пристрій для нанесення покриття на стінки вертикальних гірських виробок, що містить корпус, сопло, трубопроводи для підведень компонентів суміші і наповнювача, привід. Пристрій постачений турнікетом, відцентровим колесом. Турнікет і відцентрове колесо встановлені на одному валу, розташованому паралельно подовжньої осі виробки, а центруючі елементи виконані у вигляді підпружинених лиж, що встановлені на корпусі з можливістю поступального переміщення по стінках виробки. Трубопроводи для підведення компонентів суміші і наповнювача підведені до турнікета і відцентрового колеса відповідно для подачі до турнікета текучого чи грузлого компонентів, а до відцентрового колеса - порошкоподібного чи волокнистого наповнювача (А.С. СРСР №1242001 опубл. 30.06.86 БВ №24). Недоліком відомого пристрою є складність його конструкції та експлуатації, швидкий знос при роботі з абразивними сумішами, що твердіють, великі втрати компонентів суміші при їх відскоку від стінок виробки. Найбільш близьким технічним рішенням, обраним як прототип, є пристрій для нанесення набризкбетонного покриття у вертикальних гірських виробках, який містить корпус із соплом і конічний розсікач співвісний з вихідним каналом сопла (А.С. СРСР №1078084 опубл. 07.03.86 БВ №9). Недоліком відомого пристрою є те, що розпилення набризкбетонної суміші здійснюється за рахунок обертання вихідних труб під дією реактивної складової. Це визначає одержання непостійного по фізикомеханічних властивостях монолітного шару на поверхні виробки. Пристрій конструктивно складний і піддається швидкому механічному зносу при роботі з абразивними сумішами. Наявність обертових частин при роботі пристрою з крупнофракційним наповнювачем у суміші, що твердіє, приводить до його відмови при роботі. Задачею корисної моделі є удосконалення конструкції пристрою для нанесення набризкбетонного покриття у вертикальних гірських виробках за рахунок подачі суміші в простір між направляючими дисками перпендикулярними осі виробки, що дозволяє направляти частки суміші максимально перпендикулярно стінкам виробки в проекції на вертикальну і горизонтальну площини, одержати однорідний по фізико-механічних властивостях шар на поверхні виробки, знизити втрати компонентів суміші, що твердіє. Поставлена задача вирішується за рахунок того, що пристрій для нанесення набризкбетонного покриття у вертикальних гірських виробках містить сопло і конічний розсікач співвісний з вихідним каналом сопла. Згідно корисної моделі, вихідна торцева частина сопла співісно і перпендикулярно з'єднана з направляючим диском, постаченим осьовим отвором, діаметр якого не менш діаметра каналу сопла, при цьому на відстані рівному 0,5-4,0 діаметру каналу сопла до направляючого диску закріплений опорний диск, на робочій поверхні якого закріплений конічний розсікач співвісний з каналом сопла. Для фіксації заданої відстані направляючий диск може бути закріплений до опорного направляючого диску болтами чи шпильками. Для зниження динамічного опору потоку суміші, що твердіє, при зміні його напрямку із сопла в робочий простір між направляючим і опорним диском, сполучення устя вихідного каналу сопла з робочою поверхнею направляючого диска може мати конічну форму з увігн утою утворюючою бічною поверхнею. Для зміни щільності потоку суміші, що твердіє, утворюючі робочих поверхонь направляючого й опорного дисків можуть бути виконані конічної форми. Для зниження динамічного опору потоку суміші, що твердіє, при його взаємодії з опорним диском, утворююча бічної поверхні розсікача може бути виконана увігнутою. Для виконання спуско-піднімальних операцій при кріпленні вертикальних виробок, на зовнішній частині поверхні опорного диска може бути закріплене вушко. Заявлена корисна модель ілюструється схемами, де на фіг.1 показана вертикальна проекція пристрою; на фіг.2 - вид на пристрій зверху. Пристрій для нанесення набризкбетонного покриття у вертикальних гірських виробках містить сопло 1. Вихідна торцева частина сопла 1 з'єднана з направляючим диском 2. До направляючого диску 2 закріплений опорний диск 3, на робочій поверхні якого закріплений конічний розсікач 4. Направляючий диск 2 може бути закріплений до опорного диска 3 болтами чи шпильками 5. Сполучення устя вихідного каналу сопла 1 з робочою поверхнею направляючого диска 2 може мати конічну форму з увігн утою утворюючою бічної поверхні. Утворюючі робочої поверхні направляючого 2 і опорного диску 3 можуть бути виконані конічної форми. Утворююча бічної поверхні розсікача 4 може бути виконана увігн утою. На зовнішній частині поверхні опорного диска 3 може бути закріплене вушко 6. Пристрій, що заявляється, працює таким чином. При кріпленні гірської виробки набризкбетоном пристрій підвішується за допомогою вушка 6 по вісі виробки на сталевому чи синтетичному тросі, який з'єднаний з електричною чи пневматичною лебідкою. Сопло 1 матеріальним трубопроводом з'єднують з набризкбетонною машиною (на схемі не показано). По матеріальному трубопроводі попередньо змочена водою суміш, що твердіє, з цементу і наповнювача (піску, гравію чи відсіву) надходить під тиском у сопло 1 пристрою. На виході із сопла 1 суміш, що твердіє, приходить у взаємодію з розсікачем 4. Простір, у якому знаходиться розсікач, обмежено направляючім 2 і опорним 3 дисками, з'єднаними між собою болтами чи шпильками. Конічна форма розсікача 4 забезпечує мінімізацію лобового опору опорного диска 3 і радіально направляє суміш, що твердіє, перпендикулярно осі виробки на її поверхню. Досліднопромислові випробування пристрою показали, що зниження опору потоку суміші, що твердіє, досягається за умови, якщо отвір у направляючому диску 2 буде мати діаметр не менше діаметра отвору каналу сопла 1. Крім того, сполучення устя вихідного каналу сопла 1 з робочою поверхнею направляючого диска 2 може мати конічну форму з увігн утою утворюючою бічної поверхні. Це забезпечує зниження імовірності негативного впливу ефекту турбулентності при зміні напрямку потоку і зміни його об'єму. Утворення увігнутої утворюючої конічної поверхні розсікача 4 і сполучення направляючого диска 2 із соплом 1 забезпечує мінімальний опір елементів пристрою потоку, що р ухається, і забезпечення рівномірного розподілу складових його часток у радіальному напрямку. Формований на поверхні виробки шар суміші, що твердіє, обмежений відстанню між площинами направляючого 2 і опорного 3 дисків і фактичним кутом розкриття вихідного факелу. Дослідження показали, що параметри факелу суміші, що твердіє, знаходяться в прямій залежності від гранулометричного складу її компонентів і відстані між направляючим 2 і опорним 3 дисками. Відстань між робочими поверхнями дисків (2, 3) менше 0,5 діаметру каналу сопла приводить до можливого засмічення пристрою і змушеному припиненню процесу набризкбетонування. Крім того, це вимагає переходу до дорогого дрібнофракційного заповнювача і невиправдано зменшує продуктивність обладнання при кріпленні гірської виробки за рахунок вузької ширини сформованого на її поверхні шару. Збільшення відстані між робочими поверхнями дисків понад 4,0 діаметрів каналу сопла призводить до зниження ефекту спрямованості потоку і його швидкості, низькій якості сформованого шару і великих втрат компонентів суміші при їхньому відскоку від поверхні виробки. У залежності від умов набризкбетонування і вимог до щільності факелу суміші, що твердіє, робочим поверхням дисків 2, 3 може придаватися конічна форма. При цьому конічна поверхня може бути опуклою чи увігн утою. Увігн ута поверхня сприяє збільшенню концентрації факелу суміші, а опукла - зменшенню. Промислові дослідження показали високу ефективність пристрою, що заявляється, при кріпленні вертикальних виробок. Поряд з тим, що збільшується продуктивність кріплення вироблень набризкбетоном, значною мірою поліпшуються умови роботи гірничого персоналу за рахунок можливості дистанційного керування пристроєм за зоною несприятливого впливу надлишкової вологи і пилу.

ДивитисяДодаткова інформація

Автори англійськоюKryvenko Oleksii Yuriiovych

Автори російськоюКривенко Алексей Юрьевич

МПК / Мітки

МПК: E21D 11/10

Мітки: нанесення, виробках, гірничих, вертикальних, пристрій, набризкбетонного, покриття

Код посилання

<a href="https://ua.patents.su/2-3254-pristrijj-dlya-nanesennya-nabrizkbetonnogo-pokrittya-u-vertikalnikh-girnichikh-virobkakh.html" target="_blank" rel="follow" title="База патентів України">Пристрій для нанесення набризкбетонного покриття у вертикальних гірничих виробках</a>

Попередній патент: Спосіб нанесення набризкбетонного покриття у вертикальних гірничих виробках

Наступний патент: Спосіб підземної розробки рудних покладів

Випадковий патент: Спосіб тампонажу водоприпливів в неглибокі діючі транспортні тунелі