Спосіб одержання антикорозійного пігменту

Номер патенту: 3855

Опубліковано: 27.12.1994

Автори: Сєдєнко Неллі Кімовна, Кропивко Ольга Георгіївна, Мєдвєдєв Юрій Вячеславович, Муляшов Сєргєй Анатольєвіч, Баєвський Михайло Юр'євич

Формула / Реферат

Способ получения антикоррозионного пигмента путем модификации лигниносодержащего производного с последующей его сушкой и диспергированием, отличающийся тем, что предварительно гидролизный лигнин, или целлолигнин, или лигносульфонат окисляют 33%-ным водным раствором перекиси водорода, или 8%-ным водным раствором гипохлорида кальция, или 5%-ным водным раствором перманганата калия при соотношении между лигниносодержащим и окислителем, соответственно 1:1:1,6:2, а модификацию проводят раствором, содержащим, мас.%:

Гидроокись аммония

8-12

Гидроокись кальция

4

Алифатический амин общей формулы NRIRIIRIII,

где

RI - Н-СН2-СH2-ОН

RII - Н-СН2-СH2-ОН

RIII - СН2-СН2-ОН, или

кубовый остаток перегонки моноэтаноламина

6-8

Вода

Остальное

Текст

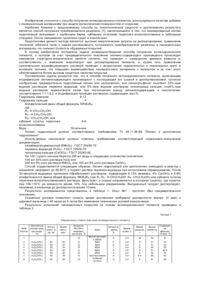

Изобретение относится к способу получения антикоррозионных пигментов, используемых в качестве добавки к лакокрасочным материалам при защите металлических поверхностей от коррозии. Наиболее близким к предлагаемому способу по технологической сущности и достигаемому результату является способ получения преобразователя ржавчины [1], заключающийся в том, что аминированный лигнин гидролизный смешивают с карбонаом бария, кубовыми остатками перегонки моноэтаноламина и табачными отходами. После смешивания суспензию сушат и измельчают. Недостатками данного метода являются: высокие энергетические затраты на диспергирование, применение токсичной табачной пыли и низкая растворимость получаемого преобразователя ржавчины в лакокрасочных материалах, что снижает стойкость образуемых покрытий. В основу изобретения поставлена задача усовершенствования способа получения антикоррозионного пигмента, о котором за счет предварительного окисления лигнино-содержащего производного происходит изменение структурно-механических свойств лигнина, что приводит к сокращению времени размола и, соответственно, к снижению энергозатрат при диспергировании пигмента, и, кроме того, применение оригинального модифицирующего раствора приводит к возрастанию гидроксильных и пероксидных групп в молекуле лигнина, что повышает взаимодействие лакокрасочного материала с пигментом и за счет этого обеспечиваются более высокие защитные свойства покрытий. Поставленная задача решается тем, что в способе получения антикоррозионного пигмента, включающем модификацию лигниносодержащего производного с последующей его сушкой и диспергирооанием, согласно изобретения предварительно гидролизный лигнин или целлолигнин, или лигносульфонат окисляют 33%-ным водным раствором перекиси водорода, или 8%-ным водным раствором гипохлорида кальция, или5%-ным водным раствором перманганата калия при соотношении между лигниносодержащим и окислителем, соответственно 1:1:1,6:2, а модификацию проводят раствором, содержащим, мас.%: Гидроокись аммония 8-12 Гидроокись кальция 4 Али фатический амин общей формулы NR IRIIRIII, где RI - Н-СН2-СH2-ОН RII - Н-СН2-СH2-ОН RIII - СН2-СН2-ОН, или кубовый остаток перегонки 6-8 моноэтаноламина Вода Остальное Лигнин гидролизный должен соответствовать требованиям ТУ 64.11.06-88 "Лигнин и целлолигнин гидролизные". Используемые окислители должны отвечать требованиям соответствующей нормативно-технической документации: калиймарганцевокислый (КМnO4) - ГОСТ 20490-75 перекись водорода (Н2O2) - ГОСТ 10929-76 гипохлорид кальция (СаОСl2) - ГОСТ 25263-82. На 100 г сухого лигнина берется 200 мл воды и следующее количество окислителя: 100 мл 33%-ного раствора Н2O2 или 200 мл 5%-ного раствора КМnO4, или 160 мл 8%-ного раствора СаОСl2. Способ осуществляется следующим образом. Лигнин гидролизный или целлолигнин помещают в реактор с мешалкой, нагревают до 85-90°С и подают раствор перекиси водорода при интенсивном перемешивании. После 30-минутной выдержки суспензию обрабатывают раствором, содержащим 8-12% аммиака, 4% Са(ОН)2 и 6-8% алифатического амина общей формулы NRIRIIRIII (где RI, RII - H-CH2CH2OH; RIII -СН2СН2OН) или кубового остатка перегонки моноэтаноламинового раствора, фильтруют, и осадок направляется в роторную сушилку, где сушится при 100-110°С до влажности менее 10% под небольшим разрежением. Высушенный продукт диспергируют, например, в мельнице до дисперсности менее 10 мкм. Результаты экспериментов представлены в таблице 1. Опыт №1 - прототип (без предварительного окисления). Указанные условия позволяют снизить время достижения требуемой дисперсности (менее 10 мкм) о шаровой мельнице с 48 часов до 6 часов без изменения технических условий измельчения. Результаты испытаний лакокрасочных покрытий на основе антикоррозионного пигмента приведены в таблице 2. Таблица 1 Реакцио нные у слов ия полу чения антикорро зионно го пигмента №№ опытов Окислите ль (концен трац. раств ора, %) Время окисл., мин. Концен тр. NH 4ОH в моди фи ц. раств оре, % 1 Кол-в о окисл. рра, мл 10 2 3 4 5 6 7 Н 2О2(33% ) Н 2О2(33% ) Н 2О2(33% ) Н 2О2(33% ) Н 2О2(33% ) Н 2О2(33% ) 50 50 50 50 50 50 30 30 30 30 30 30 8 12 10 8 12 12 8 Н 2О2(33% ) 50 30 12 Амин Моноэтанолами н (МЭА) МЭА МЭА МЭА МЭА МЭА триэтано ламин ку бов ый остаток Концен тр . амина, % Время су шки, ч Время размо ла, ч Выход пигмен та ,г Содержан ие фрак ции 10 мкм, % 6 4,0 48 52 91 6 8 7 8 6 8 4,0 4,0 4,0 4,0 4,0 4,0 6 6 6 6 6 6,5 51 51 50 51 50 50 93 93 92 93,5 93 92 8 4,0 6 51 95 9 10 11 12 13 14 15 16 17 18 19 20 21 22 Н 2О2(33% ) Н 2О2(33% ) КMn О4(5 %) КMn О4(5 %) КMn О4(5 %) КMn О4(5 %) СаОСl2(8%) СаОСl2(8%) СаОСl2(8%) СаОСl2(8%) Н 2О2(33% ) Н 2О2(33% ) Н 2О2(33% ) Н 2О2(33% ) 50 50 100 100 100 100 80 80 80 80 50 50 50 50 30 30 30 30 30 30 30 30 30 30 30 30 30 30 8 10 10 12 8 1010 12 8 10 7 7 13 13 перегонк и -"-"МЭА МЭА МЭА МЭА МЭА МЭА МЭА МЭА МЭА МЭА МЭА МЭА 6 7 6 8 6 7 6 8 6 7 5 8 5 8 4,0 4,0 4,0 4,0 4,0 4,0 4,0 4,0 4,0 4,0 4,0 4,0 4,0 4,0 6 6 6,5 6 6 6 6 6 6 6 6,5 6,5 6,5 6,5 50 51 51 51 50 50 50 51 51 50 50 50 50 50 94 92 93,5 93 92 93 96 95 93 93 93 94 92 93 Таблица 2 Резу льтаты испытаний лакокрасочн ых покр ытий на основ е антикорро зионн ого пи гмен та №№ опыт а Кол-в о вв одимог о АКП или ППР, % Схема нанесения за щитно го покрытия Лакокрасочн ый материал Кол-в о 1 10 Эма ль ПФ-1217+ППР 2 2 10 3 10 4 10 2 1 2 1 1 5 10 6 10 7 10 8 10 9 10 10 10 11 10 12 10 13 10 14 10 15 10 16 10 17 10 18 10 Эма льПФ-1217 +ЛКМ Эма ль ПФ-1217Ш Эма ль ПФ-1217+АКП Эма ль ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-Ї217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 19 10 Эма ль ПФ-1217-А КП 2 20 10 21 10 22 10 Эма ль ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 Эма льПФ-1217- гА КП Эма ль-ПФ-1217 Эма ль ПФ-1217+АКП Эма ль ПФ-1217 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 Состояние покр ытия после испытан ий в 3%-ном NaCl в течение 100 су ток Мелкая сыпь по в сей пов ерхности, отде льные пу зыри диаме тро м до 2 мм. Немногочис ленн ые точечные оча ги коррози и Без измен ений Обобщенн ая оценка в нешне го в ида по ГОСТ 9.407-84 MОм Начальное Продолж ите льность испытани й, ч 24 72 120 240 0,760 3,4 2,4 1,9 0,0 1,0 7,0 6,2 5,8 3,4 3,4 Без измен ений 1,0 7,1 6,4 5,9 3,5 3,5 Без измен ений 1,0 7,1 6,4 6,0 3,5 3,5 Без измен ений 1,0 7,0 6,3 5,9 3,4 3,4 Без измен ений 1,0 7,0 6,3 5,8 3,4 3,4 Без измен ений 1,0 7,1 6,4 6,0 3,5 3,5 Без измен ений 4,0 7,1 6,3 6,0 3,5 3,5 Без измен ений 1,0 7,1 6,3 5,9 3,5 3,5 Без измен ений 1,0 7,0 6,2 5,8 3,4 3,4 Без измен ений 1,0 7,0 6,3 5,9 3,6 3,5 Без измен ений 1,0 7,0 6,4 5,9 3,5 3,4 Без измен ений 1,0 7,1 6,3 5,9 3,4 3,4 Без измен ений 1,0 7,1 6,4 5,8 3,5 3,5 Без измен ений 1,0 7,0 6,2 5,9 3,6 3,4 Без измен ений 1,0 7,2 6,5 5,9 3,5 3,5 Без измен ений 1,0 7,0 6,2 5,8 3,4 3,4 Без измен ений 1,0 7,1 6,4 5,9 3,5 3,5 Мелкая сыпь по в сей пов ерхности, отде льные пу зыри диаме тром до 1 мм 0,888 5,8 5,0 4,7 2,9 2,8 То же 0,888 5,9 5,2 4,6 3,0 2,8 То же 0,888 5,8 5,1 4,6 2,9 2,9 Мелкая сыпь 0,936 6,8 6,2 5,6 3,4 3,3

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of anticorrosion pigment

Автори англійськоюBaievskyi Mykhailo Yurivych, Kropyvko Olha Heorhiivna, Miedviediev Yurii Viacheslavovych, Muliashov Sierhiei Anatolievich

Назва патенту російською?????? ????????? ????????????????? ????????

Автори російськоюБаевский Михаил Юрьевич, Кропивко Ольга Георгиевна, Медведев Юрий Вячеславович, Муляшов Сергей Анатольевич

МПК / Мітки

МПК: C09D 5/12, C09D 179/00

Мітки: пігменту, антикорозійного, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/2-3855-sposib-oderzhannya-antikorozijjnogo-pigmentu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання антикорозійного пігменту</a>

Попередній патент: Пристрій для визначення модулів пружності підшипників ковзання

Наступний патент: Спосіб підготовки посадкового матеріалу картоплі до посадки

Випадковий патент: Спосіб бекірова керування багатофункціональним перетворювачем напруги