Спосіб пресування виробів з порошкових матеріалів

Номер патенту: 67218

Опубліковано: 15.06.2004

Автори: Бондаренко Олена Володимирівна, Блохін Олександр Григорович

Формула / Реферат

Спосіб пресування виробів з порошкових матеріалів, при якому порошок ущільнюють шляхом передачі на порошок осьового і радіального тиску, який відрізняється тим, що ущільнення здійснюють шляхом передачі на порошок осьового і радіального тиску через попередньо підготовлений пружно-пластичний компактний або пористий елемент, причому радіальний тиск розподіляють по криволінійній поверхні радіусом r, що утворюється при зсуві об'єму пружно-пластичного елемента, згідно з формулою:

![]() ,

,

де d0 - початковий внутрішній діаметр пружно-пластичного елемента; h0 - початкова висота пружно-пластичного елемента; d1, d2 - внутрішній і зовнішній діаметри зони контакту пружно - пластичного елемента; dб - максимальний діаметр утвореної бочки пружно-пластичного елемента при деформації, відповідній hε.

Текст

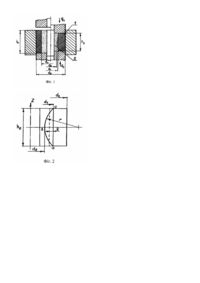

Винахід відноситься до області порошкової металургії, зокрема до одержання порошкових матеріалів складної форми з високою рівномірністю по всьому обсязі щільності, з метою пресування виробів з порошкового матеріалу з антифрикційними, фрикційними, зносостійкими властивостями, застосовуваних у різних областях техніки. Відомо спосіб пресування виробів з порошкового матеріалу, при якому порошок ущільнюють в ізостатичних умовах шляхом передачі на порошок радіального тиску і остаточно пресують осьовим зусиллям при постійному по висоті виробу, який пресують радіальним тиском [1] (прототип). Недоліками відомого способу є низька продуктивність технологічного процесу і застосування складної, дорогої апаратури. В основу винаходу поставлено задачу спрощення процесу і одержання виробів з високою рівномірною щільністю шляхом передачі на порошок осьового і радіального тиску через пружно - пластичний елемент. Зазначена задача досягається тим, що в способі пресування виробів з порошкового матеріалу, при якому порошок ущільнюють шляхом передачі на нього осьового і радіального тиску, відповідно до винаходу, ущільнення здійснюють шляхом передачі на порошок осьового і радіального тиску через попередньо підготовлений пружнопластичний компактний чи пористий елемент, причому радіальний тиск розподіляють по криволінійній поверхні радіусом r, що утвориться при зсуві об'єму пружно-пластичного елемента, обумовленого згідно з формулою: ö 1æ h2 e r= ç + d2 - d1 - dб ÷ , ÷ 4 ç d2 - d1 - dб è ø де d0 - початковий внутрішній діаметр пружно - пластичного елемента; h0 - початкова висота пружнопластичного елемента; d1, d2 - внутрішній і зовнішній діаметри зони контакту пружно-пластичного елемента; dб максимальний діаметр створеної бочки пружно-пластичного елемента при деформації відповідній he . Сутність винаходу пояснюється кресленнями, де на фіг. 1 і 2 зображені схеми реалізації способу, що заявляється. При розробці технології цього процесу визначають осьовий і радіальний тиск. При пресуванні під дією пуансонів, навантаження передається на пружно-пластичний елемент. Деформуючи за законами плину пружнопластичного матеріалу, в елементі утвориться зміщений обсяг металу. Порошковий матеріал, що знаходиться в порожнині формування між пуансонами і пружно-пластичним елементом, деформується не тільки в напрямку прикладання осьового навантаження, але й у радіальному напрямку за рахунок зміщеного обсягу металу пружнопластичного елемента. У процесі деформації бічна зміщувана поверхня пружно-пластичного елемента діє на бічну поверхню порошкового тіла. Криволінійна поверхня зміщеного обсягу пружно-пластичного елемента, отримана в результаті виникаючого тертя на поверхні контактуючої з пуансонами, створює поверхню рівного тиску, що діє на порошкове тіло. Радіальний тиск розподіляється по криволінійній поверхні радіусом r, що утвориться при зсуві об'єму пружно-пластичного елемента обумовленого згідно формули (фіг. 2): ö 1æ h2 e r= ç + d2 - d1 - dб ÷ , ÷ 4 ç d2 - d1 - dб ø è де d0 - початковий внутрішній діаметр пружно - пластичного елемента; h0 - початкова висота пружнопластичного елемента; d1, d2 - внутрішній і зовнішній діаметри зони контакту пружно-пластичного елемента; dб максимальний діаметр створеної бочки пружно-пластичного елемента при деформації відповідної h e . Як приклад здійснення способу пресування виробів з порошкових матеріалів виготовляли втулку з зовнішнім діаметром 45мм, внутрішнім діаметром 20мм, середнім діаметром 30мм і висотою 60мм із шихти на основі порошкового заліза ПЖ-3 і шихти на основі міді ПМС-1. Спосіб реалізовано на пристрої, який містить матрицю 1, нижній і верхній пуансони 2, 3, стрижень 4. С початку виготовляють пружно - пластичний елемент 5. Для цього підготовлену шихту на основі ПЖ-3 засипають у порожнину утворену матрицею 1, пуансоном 2, стрижнем 4 і пресують верхнім пуансоном 3 зусиллям 600МПа. Після пресування порошкова заготівля 5 (пружно-пластичний елемент) залишається в порожнині матриці 1 і встановлюється на рівні дзеркала прес-форми. Потім виробляється заміна нижнього і верхнього пуансонів 2, 3 і стрижня 4 на пуансони і стрижень з меншим внутрішнім діаметром остаточного розміру. У порожнину, утворену пружно - пластичним елементом 5, пуансонами 2, 3 і стрижнем 4 засипають порошок 6 і пресують, прикладаючи осьове навантаження рівну 700МПа. Під дією пуансонів 2, 3 зусилля передається, як на порошок 6, так і на пружно-пластичний елемент 5, що приводить до його деформації за схемою опади з однією вільною поверхнею (фіг. 1, 2). При цьому радіальне навантаження, що виникло за рахунок зсуву обсягу пружно-пластичного елемента 5, діє на бічну поверхню порошкового тіла 6, що забезпечує одержання високої і рівномірної щільності у всьому обсязі заготівлі. Отримані результати приведені в таблиці. Таблиця Спосіб пресування Відомий Пропонований Відхилення розміру поперечного переріза, мм 0,4 0,2 Різноплотність, г/см3 Тиск пресування, МПА 0,3 0,14 600 700 Джерело інформації: 1. А.С. СРСР №1344513, кл. В 22 F 3/02, БВ №38, 1987.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for pressing articles from powder materials

Автори англійськоюBlokhin Oleksandr Hryhorovych, Bondarenko Olena Volodymyrivna

Назва патенту російськоюСпособ прессования изделий из порошковых материалов

Автори російськоюБлохин Александр Григорьевич, Бондаренко Елена Владимировна

МПК / Мітки

МПК: B22F 3/18

Мітки: пресування, порошкових, виробів, матеріалів, спосіб

Код посилання

<a href="https://ua.patents.su/2-67218-sposib-presuvannya-virobiv-z-poroshkovikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб пресування виробів з порошкових матеріалів</a>

Попередній патент: Борона гнучка з регульованими зубами

Наступний патент: Дискове гальмо

Випадковий патент: Спосіб лікування пухлин голівки підшлункової залози