Спосіб виготовлення високощільних порошкових деталей складної форми

Номер патенту: 68518

Опубліковано: 16.08.2004

Автори: Потапова Інна Георгіївна, Рябічева Людмила Олександрівна, Циркін Аркадій Тимофійович

Формула / Реферат

Спосіб виготовлення високощільних порошкових деталей складної форми, що включає підготовку форми, готування суміші з металевого порошку і водного розчину полівінілацетатної емульсії, заповнення форми і ущільнення суміші, сушіння заготовки до твердіння, який відрізняється тим, що суміш готують з 85...90% порошків необхідного за умовами роботи деталі складу і 10-15% водного розчину полівінілацетатної емульсії, формують набиванням, потім заготовку витягають, сушать при температурі 65-95°С, після чого заготовку ущільнюють у штампі до щільності не менш ніж 85% щільності компактного матеріалу, а потім нагрівають і штампують у гарячому стані або відпалюють і штампують у холодному стані до щільності 97...100% щільності компактного матеріалу.

Текст

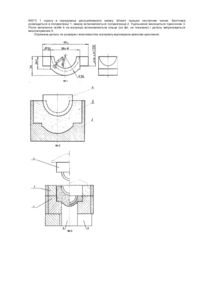

Винахід відноситься до порошкової металургії і може бути використаний при виготовленні високощільних порошкових деталей складної форми. Відомо спосіб одержання високощільних порошкових деталей складної -форми, який полягає в пресуванні пористої заготовки по конфігурації, що цілком відповідає готовій деталі, або більш простої форми, що значно відрізняється від готової, її нагрівання і ущільнення в закритому штампі /див. Технологічні особливості виготовлення деталей складної конфігурації з металевих порошків методом гарячого штампування /Г.Е.Скороход, Н.ИБурнаев, ЕЭ.Корценштейн і ін, «Порошкова металургія», 1988, Ш, с.29-33/. Недоліком відомого способу є неможливість одержання деталей складної форми, що мають переходи по висоті, криволінійні поверхні, циліндричні виступи. При штампуванні таких деталей із заготовок простої форми, що значно відрізняється від готового виробу, через низьку пластичність порошкового матеріалу гравюра штампа не заповнюється, деталь має низький рівень рівнощільності і механічних властивостей, можливе утворення тріщин у зонах скрутної де формації. Одержати заготовку, яка за формою відповідає деталі, пресуванням порошково! ши хти в прес-формі навіть із застосуванням таких методів, як пресування декількома пуансонами в матриці, що плаває, неможливо, через високу складність виробу. Відомо також спосіб виготовлення виробів складної форми з металевих порошків, який полягає в тому, що заготовку одержують із суміші, що містить з 78-82% металевого порошку і 22-18% 50-процентного водного розчину полівінілацетатної емульсії формують у формі з накладенням вібрації, сушать ви тримкою суміші у формі при температурі 15-20ºС до твердіння і спікають. а потім просочують виріб легкоплавким металом (див. А.с. СРСР № 1802751 В 22 F 3/12 опубл. у 1993 р., бюл.№10) - прототип. Недоліки відомого винаходу полягають у наступному. Цим способом можна виготовляти деталі з обмеженої групи матеріалів - тугоплавкої основи і легкоплавкого просочуючого матеріалу, причому цей матеріал повинен змочувати матеріал основи. Це знижує властивості порошкового матеріалу і обмежує область його застосування. Великий вміст у суміші води, що входить до складу зв'язуючого, вимагає тривалої витримки заготовки у формі, яка подовжує і здорожує процес виробництва. В основу винаходу поставлено задачу удосконалення способу виготовлення високощільних порошкових деталей складно: форми шляхом підготовки суміші з порошків необхідного за умовами роботи деталі складу, 10-15% 30-процентного водного розчину полівінілацетатної емульсії, формування заготовки у формі набиванням, витягу заготовки з форми відразу після формування, сушіння при температурі 65-95°С, ущільнення її в штампі до щільності не менш 85% щільності компактного матеріалу, її нагрівання і штампування в гарячому стані або відпалювання і штампування в холодному стані до щільності 97-100% щільності компактного матеріалу. Зазначена задача досягається тим, що в способі, який полягає в тім, що заготовки одержують із суміші, складеної з металевого порошку і водного розчину полівінілацетатної емульсії, формують у формі, сушать до твердіння відповідно до винаходу, заготовку одержують із суміші 85-90% порошків необхідного за умовами роботи деталі складу і 10-15% водного розчину полівінілацетатної емульсії, формують набиванням, потім заготівлю витягають, сушать при температурі 65-95иС, після чого ущільнюють у штампі до щільності не менш 85% щільності компактного матеріалу, а потім нагрівають і штампують у гарячому стані або відпалюють і штампують у холодному стані до щільності 97-100% щільності компактного матеріалу. Зниження вмісту води в полівінілацетатної емульсії до 30%, а також кількості сполученого до 10-15% забезпечує одержання заготовки набиванням пористістю 45-60%, тоді як по способі прототипу пористість складає 70%. Підвищення щільності збільшує міцність сформованої заготовки, що дозволяє витягати її з форми безпосередньо після формування і проводити сушіння при більш високій температурі, не побоюючись утворення тріщин. Формування заготовки у формі набиванням дозволяє одержати заготовку складної форми з порошкового матеріалу будь-якого складу з криволінійними поверхнями, переходами по висоті, циліндричними виступами. Такий спосіб одержання заготовки забезпечує рівномірний розподіл щільності по всіх її елементах. Так як з заготовки пористістю 45-60% неможливо одержати штампуванням високощільну деталь, то на першому переході її до ущільнюють до пористості не більш 15%, а потім штампують у нагрітому або холодному стані до пористості 0-3%. Деталь, отримана з рівнощільної заготовки, також має високий рівень рівнощільності, що забезпечує її надійну і довговічну роботу. Можливість змінювати склад порошкового матеріалу дозволяє одержувати необхідні за умовами експлуатації деталі властивості, проводити термічну обробку. Спосіб здійснюється наступним чином. Порошкову ши хту, що містить суміш порошків необхідного за умовами експлуатації деталі складу, у кількості 85-90% змішують з 10-15% 30-процентного водного розчину ПВА, набивають у форму і витягають отриману заготовку. її сушать при температурі 65-95°С до повного видалення вологи, ущільнюють у штампі до щільності не менш 85% щільності компактного матеріалу, а потім штампують у гарячому стані або відпалюють і штампують у холодному стані до щільності 97-100% щільності компактного матеріалу. Приклад. Деталь «Цапфа» (Фіг.1) має складну конфігурацію: криволінійні поверхні радіусом 36 і 22мм, внутрішню порожнину діаметром 55мм, два виступи, що являють собою частину циліндра діаметром 36мм, переходи по висоті. Одержати пресуванням порошків у сталевій прес-формі деталь такої складної конфігурації, забезпечивши при цьому високий рівень щільності і рівнощільності, неможливо. Відповідно до винаходу, порошкову шихту, що містить 99,4% залізного порошку і 0,6% олівцевого графіту, змішували з 30% водним розчином полівінілацетатної емульсії у співвідношенні 35% порошкової шихти і 15% сполучного. Цією сумішшю набивали форму (Фіг.2), що складається з корпусу 1 і вставки 3, витягали заготовку 2 і сушили при температурі 65-95°С 2 години. Висота всіх її елементів більша, ніж висота відповідних елементів деталі, на величину пористості, що склала 54-57%. Заготовку підпресовували до пористості 14%, нагрівали в середовищі дисоцийованого аміаку до температури 1100ºC, витримували 20хв., а потім штампували в штампі (Фіг.3) на гвинтовому дугостаторному пресі ФА 1734 і відпалювали при температурі 850°С 1 годину в середовищі дисоцийованого аміаку. Штамп працює наступним чином. Заготовка розміщується в полуматриці 1, зверху встановлюється полуматриця 2. Ущільнення виконується пуансоном 3. Після вилучення скоби 4 на матрицю встановлюється кільце (на фіг. не показано) і деталь випресовується виштовхувачем 5. Отримана деталь по розмірах і властивостям матеріалу відповідала вимогам креслення.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of high-density powder parts of complicated shape

Автори англійськоюRiabicheva Liudmyla Oleksandrivna, Tsyrkin Arkadii Tymofiiovych

Назва патенту російськоюСпособ изготовления высокоплотных порошковых деталей сложной формы

Автори російськоюРябичева Людмила Александровна, Цыркин Аркадий Тимофеевич

МПК / Мітки

МПК: B22F 3/12

Мітки: складної, форми, високощільних, спосіб, виготовлення, порошкових, деталей

Код посилання

<a href="https://ua.patents.su/2-68518-sposib-vigotovlennya-visokoshhilnikh-poroshkovikh-detalejj-skladno-formi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення високощільних порошкових деталей складної форми</a>

Попередній патент: Теплогідравлічна система охолодження ядерного реактора бульбашковою пароводяною сумішшю

Наступний патент: Пристрій для вимірювання потенціалу протікання на границі розділу нафта – гірська порода

Випадковий патент: Спосіб виявлення речовини за значенням її ефективного атомного номера