Технологічна оснастка для виготовлення виробів складної форми методом безперервного намотування

Номер патенту: 24532

Опубліковано: 21.07.1998

Автори: Малков Ігор Владиславович, Калюжний Валерій Вілінович, Рач Валентин Анатолійович

Формула / Реферат

Технологическая оснастка для изготовления изделий сложной формы методом непрерывной намотки, включающая держатели и оправку с осями для намотки стеклопластиковых изделий, отличающаяся тем, что держатели оправок выполнены в виде двух плоских прижимных плит, на встречно-направленных сторонах которых выфрезерованы пазы и отверстия, размеры которых и расстояния между которыми соответствуют размерам и местонахождению разнесенных симметричных осей, закрепленных на торцах оправки.

Текст

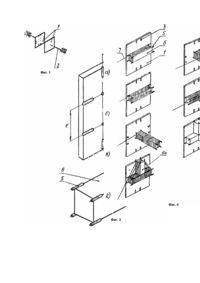

Изобретение относится к производству стеклопластиковых изделий методом непрерывной намотки и может быть использовано в строительной, космической и авиационной технике при изготовлении фитингов для рамных и ферменных конструкций. Известна технологическая оснастка для изготовления изделий методом намотки, включающая оснастку, на поверхности которой расположена вертикальная ось с коническим хвостовиком, связанная с электроприводом ее вращения. На конический хвостовик оси надевают оправку с центральным отверстием конической формы (А.с. СССР №1359148, кл. B29C53/58, B29K105:08, опубл. 15.12.87). Недостатком известной технологической оснастки является то, что оправка с осью ее вращения соединяются посредством конического хвостовика. При значительном натяжении наматываемого материала, оправка может проворачиваться относительно оси ее вращения и соскальзывать с конического хвостовика при намотке наиболее удаленных витков от основания оправки, так как она закреплена консольно. Наиболее близкой по своей сущности и достигаемому эффекту, принимаемой за прототип, является технологическая оснастка, включающая держатель оправки, выполненный в виде двух встечно направленных токарных патронов, и оправку, на торцах которой жестко закреплены оси для закрепления в держатели. Оси в оправке совпадают с осью ее вращения (А.с. СССР №1142402, кл. B65H81/08, опубл. 28.02.85). Недостатком известной технологической оснастки является то, что с ее помощью невозможно осуществлять намотку продольных слоев с параллельным расположением витков наматываемого материала и невозможность переориентации оправки или ее смещение относительно центров ее вращения. Этот недостаток обусловлен тем, что оси для закрепления оправки совпадают с осью ее вращения, следовательно не представляется возможным осуществить укладку продольных витков через центр оправки (будут мешать оси). Выполнение держателей в виде токарных патронов не позволяет изменить пространственную ориентацию оправки, что обусловлено конструкцией зажима (кулачков патрона). Поэтому в патроны можно зажать только одну ось (продольную) оправки, следовательно, нельзя изменить траекторию укладки наматываемого материала путем изменения пространственной ориентации оправки и, тем самым, осуществлять намотку изделий сложной пространственной формы, например фитингов. В совокупности отмеченные недостатки известной технологической оснастки усложняют процесс изготовления стеклопластиковых изделий, так как при этом возникает необходимость усложнения механизма движения укладчика наматываемого материала, повышается трудоемкость крепления и удаления оправки, то есть технологические возможности известной оснастки ограничены. В основу изобретения поставлена задача снижения трудоемкости крепления оправки в держателях, обеспечить возможность ее переориентации в пространстве относительно центров ее вращения для непрерывной намотки изделий сложной формы и конструкции без переналадки оборудования, Поставленная задача решается тем, что технологическая оснастка, включающая держатели оправки и оправку для намотки стеклопластиковых изделий, выполнена в виде двух плоских прижимных плит, на встречнонаправленных сторонах которых выфрезеровэны пазы и отверстия, размеры которых и расстояния между которыми соответствуют размерам и местонахождению разнесенных симметричных осей закрепленных на торцах оправки. Благодаря наличию пазов и отверстий в прижимных плитах (далее: плиты) и выполнению осей на оправке симметричными и разнесенными относительно продольной оси вращения оправки, последняя может быть прижата к плитам и зафиксирована в любом заданном направлении независимо от оси вращения держателей оправки (плит): параллельно или перпендикулярно плитам. При этом, одновременно с помощью плит может быть закреплено несколько оправок в зависимости от конструкции наматываемого изделия. Так как оси оправок разнесены на ее края от продольной оси появляется возможность осуществления намотки слоев на оправку параллельными витками в любом направлении, а переориентацию оправок осуществлять без нарушения целостности (непрерывности) наматываемого материала. На фиг.1 показано расположение прижимных плит в токарном (намоточном) станке; на фиг.2 конструкция прижимной плиты; на фиг.3 конструкция оправки с разнесенными осями; на фиг.4 - пример изготовления трехлучевого фитинга с применением предложенной оснастки. Вместо токарных патронов в переднюю и заднюю бабки намоточного станка устанавливают прижимные плиты 1. Электропривод станка обеспечивает вращение плит через оси 2 их крепления. На встречнонаправленных поверхностях плит выполнены параллельные пазы 3 и отверстия 4, размеры и расстояния между которыми соответствуют размерам и расстояниям между осями 5 на оправке 6. При наложении оправки 6 на плиту 1 ее оси 5 входят в пазы 3, тем самым фиксируя ее положение относительно плоскости плиты 1. При прижатии второй плиты 1 к оправке 6, ее противолежащие оси 5 также попадают в аналогичные пазы 3 во второй плите 1 и таким образом происходит зажатие оправки 6 между плитами 1. При вращении плит 1 происходит также вращение оправки 6, так как крутящий момент передается через пазы 3 осям 5. При этом исключается проскальзывание оправки 6 относительно плит 1, так как оси 5 оказываются "утопленными" в пазы 3. Дальнейшая сущность изобретения поясняется совместно с принципом работы предложенной оснастки на примере изготовления трехлучевого фитинга. Вторая плита 1 на фиг.4 условно не показана для наглядности работы оснастки. Оправку 6 (см. фиг.4а) устанавливают на плиту 1. При этом оси 5 оправки 6 входят в пазы 3 в плите 1, строго определяя пространственное положение оправки 6. Затем к свободной противолежащей стороне оправки б придвигают вторую плиту 1 (не показана), зажимая оправку 6 между плитами 1. При вращении плит 1 производят намотку продольного слоя на оправку с параллельным расположением витков наматываемого материала 7. При этом смещение оправки 6 относительно плит 1 невозможно при любом натяжении наматываемого материала 7, так как оси 5 оправки 6 находятся в пазах 3 плит 1. Затем, вторую плиту 1 отодвигают, оправку 6 поворачивают на 90° и вновь зажимают ранее отодвинутой второй плитой 1, опять располагая оси 5 в пазах 3 и производят намотку продольных слоев на открытых (свободных) поверхностях оправки 6 (см. фиг.4б). Далее, опять вторую плиту 1 отодвигают, оправку 6 с уже намотанными продольными слоями переориентируют таким образом, чтобы она располагалась перпендикулярно плите 1. При этом оси 5 оправки 6 устанавливают в отверстия 4 в плите 1. Оправку 6 зажимают второй плитой 1 с аналогичными отверстиями 4 в которые также входят оси 5 второго конца оправки 6. В таком положении оправки 6 производят намотку кольцевого слоя. Проскальзывание и смещение оправки 6 относительно плит 1 исключается, так как ее оси 5 находятся в отверстиях 4 плит 1 (фиг.4в). После этой операции оправку 6 возвращают в исходное положение и к ней пристыковывают, вторую оправку 6а с предварительно намотанным продольным слоем аналогичным образом. Обе оправки 6 и 6а фиксируются плитами и не имеют возможности смещения относительно плит 1 и относительно друг друга, так как их оси 5 находятся в пазах 3. Дополнительную оправку 6а приматывают к основной оправке 6 временными витками наматываемого материала 7, для скрепления их между собой (фиг.4г). Затем, полуфабрикат фитинга устанавливают таким образом, чтобы осуществить намотку продольного слоя параллельными витками на дополнительную оправку 6а. При этом основная оправка 6, как и в предыдущем случае удерживается между плитами на осях 5, расположенными в отверстиях 4 (фиг.4д). Меняя пространственную ориентацию полуфабриката фитинга между плитами 1, устанавливая оси 5 в пазы 3 или отверстия 4. производят намотку кольцевого слоя на дополнительную оправку 6а (фиг.4е). Таким образом, используя всего две прижимные плиты 1 с пазами 3 и отверстиями 4 на встречнонаправленных поверхностях и оправки любой пространственной формы (см. фиг.4ж), с разнесенными осями 5, можно произвести намотку фитинга любой конструкции с ортогональными лучами, любых размеров и любым количеством и направлением лучей, что определяется местонахождением и количеством пазов 3 и отверстий 4 в плитах 1. При этом предложенная технологическая оснастка позволяет производить переориентацию оправок в пространстве без прерывания наматываемого материала 7, что в итоге повышает технические характеристики, в частности, прочность, изделия, так как наматываемый материал 7 все время находится в натянутом состоянии, что позволяет создать в изделии поле снимающих остаточных напряжений. Существенное отличие заявляемого объекта изобретения от ранее известных заключается в том, что держатели оправки выполнены в виде плоских прижимных плит с пазами и отверстиями на встречнонаправленных поверхностях, а оправка снабжена симметрично разнесенными осями, расстояния между которыми и размеры (диаметры) которых совпадают с расстояниями между пазами и отверстиями на прижимных плитах. Указанное отличие позволяет упростить установку и фиксацию оправки между плитами, осуществлять пространственную переориентацию оправки относительно оси ее вращения, осуществлять намотку слоев в любом направлении с параллельной укладкой витков, закреплять между плитами одновременно несколько оправок. Ни одна из известных технологических оправок не может обладать отмеченными свойствами и получить отмеченный эффект, так как предполагает конструктивно зажатие одной оси оправки, совпадающей с осью ее вращения, а также ни один из известных держателей оправок не позволяет ее зафиксировать хотя бы в двух положениях без переналадки намоточного станка. Только наличие пазов и отверстий в совокупности с адекватными осями в оправке позволяет оперативно изменять пространственную ориентацию последней. К техническим преимуществам предложенного технического решения, по сравнению с прототипом, можно отнести следующее: возможность намотки параллельными витками в любом направлении за счет того, что оси на оправке разнесены и симметричны относительно оси вращения оправки; простота и надежность крепления оправки в держателе за счет наличия пазов и отверстий в держателе оправки и за счет того, что он выполнен в виде плоской плиты; возможность крепления оправки в любом выбранном пространственном положении по той же причине; возможность крепления в держателе одновременно несколько оправок или оправки сложной пространственной конструкции по той же причине; улучшение технических (прочностных) и эксплуатационных характеристик изделий за счет того, что наматываемый материал на всем этапе изготовления изделия непрерывен и находится в натянутом состоянии. Экономический эффект от внедрения изобретения, по сравнению с использованием прототипа, получают за счет снижения трудоемкости закрепления оправки в держателе, сокращения времени перестановки оправки и намотки изделия, повышения надежности и долговечности стеклопластиковых изделий.

ДивитисяДодаткова інформація

Автори англійськоюRach Valentyn Anatoliiovych, Kaliuzhnyi Valerii Vilinovych, Malkov Ihor Vladyslavovych

Автори російськоюРач Валентин Анатольевич, Калюжный Валерий Вилинович, Малков Игорь Владиславович

МПК / Мітки

МПК: B29D 23/00, B65H 81/00

Мітки: оснастка, складної, безперервного, виробів, виготовлення, намотування, методом, технологічна, форми

Код посилання

<a href="https://ua.patents.su/3-24532-tekhnologichna-osnastka-dlya-vigotovlennya-virobiv-skladno-formi-metodom-bezperervnogo-namotuvannya.html" target="_blank" rel="follow" title="База патентів України">Технологічна оснастка для виготовлення виробів складної форми методом безперервного намотування</a>

Попередній патент: Пристрій для розкладу нитки

Наступний патент: Двошвидкісний двигун внутрішнього згоряння

Випадковий патент: Радіальний підшипник ковзання