Регулярна насадка для тепломасообмінних апаратів

Формула / Реферат

1. Регулярна насадка для тепломасообмінних апаратів, що утворена низкою смуг листового матеріалу, встановлених на ребро та розташованих паралельно одна одній, яка відрізняється тим, що на верхній кромці вищезгаданих смуг виконані з постійним кроком пази, у які, в свою чергу, вставлені смуги листового матеріалу з утворенням вертикальних каналів квадратного перерізу.

2. Регулярна насадка за п. 1, яка відрізняється тим, що вставлені смуги мають на нижній кромці пази, виконані з таким же кроком, що і пази на суміжних смугах, і що пази смуг при суміщенні співпадають

3. Регулярна насадка за п. 1 або 2, яка відрізняється тим, що вставлені смуги мають на нижній кромці між пазами трикутні вирізи, виконані з постійним кроком, які утворюють пилоподібні крапельниці.

4. Регулярна насадка за п. 3, яка відрізняється тим, що вказані пилоподібні крапельниці послідовно розведені в різні боки з кроком, що не перевищує крок між крапельницями.

Текст

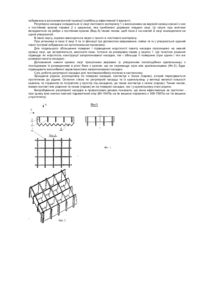

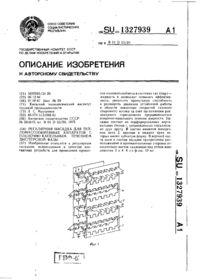

Винахід відноситься до конструкції регулярних насадок, що використовуються як контактні елементи при проведенні процесів тепло масообміну. Перевагою регулярних насадок є значна пропускна здатність у сполученні з малим гідравлічним опором та підвищеною ефективністю. Відома насадка з пласко паралельних пластин [1, 2], якій, окрім перерахованих вище переваг, притаманна низка істотних недоліків. До недоліків в першу чергу відносять: - відносно низьку ефективність; - підвищену металоємкість; - відносно малу питому поверхню контакту; - відсутність турбулізації контактуючи х газу та рідини; - низьку кратність оновлення поверхні контакту. Для усунення низки вказаних недоліків вищезгадану насадку з пласкопаралельних пластин оснащено навкісними попарно-встановленими зрізаючими та перерозподільними елементами, які чергуються по висоті. Ці елементи виконані, наприклад, у вигляді смуг, одні з яких жорстко закріплені на пластині, а інші встановлені із зазором по відношенню до неї [3]. Відстань між середніми парами зрізаючих та перерозподільних елементів обирається таким чином, щоб забезпечити оновлення плівки рідини з потрібною частотою. До недоліків даного пристрою, в першу чергу, слід віднести засмічуваність зазорів, що призначені для формування плівки зрошуючої рідини, механічними включеннями, що є у технічних рідинах. Це веде до дестабілізації режиму взаємодії газу (пару) та рідини та до значного зниження ефективності ведення процесу. Суттєвим недоліком цього пристрою є також наявність значних "мертвих зон", в яких може бути відсутній масообмін між фазами, що взаємодіють. Поміж регулярних листових насадок дуже ефективним є контактний пристрій для ректифікаційних колон [4]. Контактний пристрій складається з набору полотен прямокутної форми, розташованих у шаховому порядку. В отворах полотен совісно встановлені спіральні вставки з перфорованої стрічки. Вздовж утворюючої спіралі у круглі отвори перфорації стрічки закріплюються рядами проволочені йоржи, які, в свою чергу, розташовані таким чином, що зовнішні кінці торкаються кромок прямокутних отворів та бокових поверхонь сусідніх полотен, а вн утрішні довгі кінці перетинаються на вісях спіралей. Контактний пристрій дуже складний у виконанні, має багато складових частин (проволочені йоржі, спіральні вставки), які, у силу своїх розмірів, можуть бути піддані корозійній дії взаємодіючих фаз, засміченню продуктами корозії та, як слідство, підвищеними втратами напору у місцях їх встановлення. Відомі пластмасові насадки з великим живим перетином, виготовлені литтям під тиском, що мають форму квадратних чарунок [4]. Проте, вони не отримали широкого використання з таких причин: - низька термостійкість (при пропарюваннях); наприклад, насадка з поліпропілену стійка до 135°С, з поліетилену - до 99°С, з полівінілхлориду - до 65°С; - низька змочуваність елементів більшістю промислових поглиначів; - у низці органічних розчинників пластмасові насадки можуть набухати , зменшуючи як живий перетин, так і стійкість під дією ваги верхніх пакетів насадки. Найближчим аналогом винаходу, що заявляється, є насадка "Стрейпак" [5]. Конструктивно ця насадка виконана з металічних смуг 0,5-1мм завтовшки з нанесенням у шаховому порядку прорізів та наступним розтягуванням цієї стрічки у напрямку, перпендикулярному прорізам. При цьому, вказані прорізи розширюються та смуга приймає вигляд ґрат. Також ці грати можуть бути виконані пресуванням на спеціальному пресі у вигляді вигнутих ґратчасти х елементів, що збираються за допомогою стержнів. Ця насадка має малу об’ємну вагу, добре змащується поглиначем. Проте, вона важка у виготовленні, чутлива до забруднення, що випадають з технічних поглиначів. Як підкреслювалось раніше, для її виготовлення потрібне спеціальне обладнання. Задачею винаходу є удосконалення насадки та спрощення її виготовлення при одночасному підвищенні діапазону робочих швидкостей газу до 4 - 5м/с в умовах низьких втрат напору (до 80-100Па на 1м вишини). Поставлена мета досягається тим, що регулярна насадка для тепломасообмінних апаратів, що утворюється низкою смуг з листового матеріалу, встановлених на ребро та розташованих паралельно одна одній, яка відрізняється тим, що на верхній кромці вищезгаданих дуг виконані з постійним кроком пази, в які, в свою чергу, вставляються смуги листового матеріалу. Для підвищення поверхні і придання більшої жорсткості утвореному пакету насадки вставлені смуги мають на нижній кромці пази, виконані з таким же кроком, що і пази на суміжних смугах і що пази смуг при суміщенні співпадають. Для покращення розподілу рідини у піднасадочному просторі вставлені смуги можуть мати на нижній кромці між пазами трикутні вирізи, виконані з постійним кроком, що утворюють пилоподібні крапельниці. Для підвищення турбулізації газу і рідини, контактуючих на насадці вказані пилоподібні крапельниці послідовно розведені в різні боки з кроком, що не перевищує крок між крапельницями. Вказані відмінності дозволяють: 1. Створити регулярну насадку, що сполучує малу металоємкість з міцністю пакету в цілому. 2. Значно спростити (а внаслідок цього і зробити дешевше) процес виготовлення насадки, використати при виготовленні останньої матеріали, з яких не можуть бути виготовлені насадки типу "Стрейпак" (ліговані чавуни, декотрі композитні матеріали і т. п.). 3. Виключити при виготовленні регулярної насадки спеціальне обладнання, що забезпечує нанесення прорізів та наступне розтягування. 4. Значно знизити імовірність засмічення регулярної насадки механічними домішками, що є в те хнічних рідинах. 5. Значно збільшити турбулізацію контактуючи х газу та рідини та кратність оновлення поверхні регулярної насадки. На пояснюючому кресленні (Фіг.1 та Фіг.2) показано регулярну насадку для тепломасообмінних апаратів. На Фіг.1 показано схематичне зображення насадки в ортогональних проекціях; на фіг.2 ця насадка зображена в аксонометричній проекції (найбільш ефективний її варіант). Регулярна насадка складається зі смуг листового матеріалу 1 з виконаними на верхній кромці кожної з них з постійним кроком пазами 2 з шириною, яка приблизно дорівнює товщині смуг. Ці смуги при монтажі вкладаються на ребро з постійним кроком (Вид А) таким чином, щоб пази 2 на кожній зі смуг знаходилися на одній утворюючій. В свою чергу, окремо виконуються смуги з такого ж листового матеріалу. При установці в пази 2 смуг 3 та їх фіксації (за допомогою зварювання, пайки та ін.) утворюється єдиний пакет (котрий зображено на ортогональних проекціях). Для подальшого збільшення поверхні і підвищення жорсткості пакету насадки пропонуємо на нижній кромці смуг, що вставляються, виконати пази, тотожні за розмірами пазам у смуга х 1. Це те хнічне рішення підвищує як жорсткість конструкції запропонованої насадки, так і збільшує її поверхню (при одних і ти х же розмірах пакету насадки). Доповнення нижніх кромок смуг трикутними вирізами (з утворенням пилоподібних крапельниць) з послідовним їх розведенням в різні боки з кроком, що не перевищує крок між крапельницями (Фіг.2), буде підвищувати масообмінні характеристики запропонованої насадки. Суть роботи регулярної насадки для тепломасообміну полягає в наступному. Зрошуюча рідина, розподілена по поверхні насадки, контактує з газом (паром), котрий пересувається протитоком до рідини. Остання стікає по регулярній насадці та із крапельниць у вигляді великої кількості крапель та струменів та потрапляє у простір під насадкою, де також контактує з газом (паром). Таким чином, маємо контакт між рідиною та газом (паром) як на поверхні насадки, так і у крапельному стані рідини. Випробування регулярної насадки в промислових умовах показали, що вона ефективніша за прототип , при цьому має значно нижчий гідравлічний опір (80-100Па на їм вишини порівняно з 500-750Па на 1м вишини у прототипу).

ДивитисяДодаткова інформація

Назва патенту англійськоюPreformed packing for heat-mass transfer apparatus

Автори англійськоюLavrova Inna Olehivna

Назва патенту російськоюРегулярная насадка для тепломассообменных аппаратов

Автори російськоюЛаврова Инна Олеговна

МПК / Мітки

МПК: B01D 53/18, B01J 19/32, B01F 3/04

Мітки: апаратів, тепломасообмінних, насадка, регулярна

Код посилання

<a href="https://ua.patents.su/2-78527-regulyarna-nasadka-dlya-teplomasoobminnikh-aparativ.html" target="_blank" rel="follow" title="База патентів України">Регулярна насадка для тепломасообмінних апаратів</a>