Пристрій для пневмоекструзійного гранулювання полімерів

Номер патенту: 78843

Опубліковано: 25.04.2007

Формула / Реферат

Пристрій для пневмоекструзійного гранулювання полімерів, який містить екструзійну частину, що складається з корпусу й обертового черв'яка, та формувальну частину, що містить корпус з формувальним каналом і порожниною, вісь якої розміщена перпендикулярно осі черв'яка, де розташовані обертовий перфорований ротор і нерухомий мундштук для підведення стисненого повітря, який відрізняється тим, що в корпусі, на границі формувального каналу, вздовж всієї робочої довжини перфорованого ротора з боку входу його в порожнину встановлений ущільнювальний ножовий елемент з системою підтискування до зовнішньої поверхні перфорованого ротора, а на поверхні порожнини за межами формувального каналу виконані гвинтові нарізки, причому з різних боків формувального каналу гвинтові нарізки мають різний напрямок залежно від обертання перфорованого ротора.

Текст

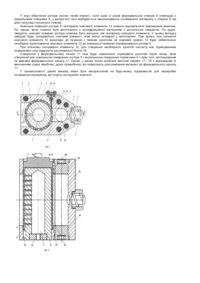

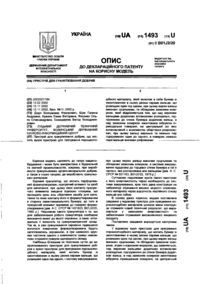

Винахід відноситься до полімерного машинобудування, зокрема до пристроїв для гранулювання матеріалів екструзійним методом через формувальні отвори з наступним розділенням екструдата на гранули. Відомий пристрій для гранулювання термопластичних полімерних матеріалів, який містить обертовий шнек, корпус головки, вал, який розміщений всередині камери й жорстко зв'язаний з фільєрною плитою. На валу змонтована різальна головка з ножами [А. с. 614956 СССР, МКИ 2 В29В1/02. Устройство для гранулирования термопластичных полимерных материалов / И.В. Скрипко (СССР). -№ 2441145/23 - 05; Заявл. 05.01.77; Опубл. 15.07.78, Бюл.№ 26. - 2с.]. До недоліків відомого пристрою для гранулювання необхідно віднести великий знос ножів і філь'єри, жорсткі вимоги до заточування ножів, необхідність великих швидкостей різання. Відомий пристрій для пневмоекструзійного гранулювання полімерних матеріалів, який містить циліндричний корпус з формувальними отворами, всередині якого розміщений обертовий шнек. В останньому виконанні осьовий і радіальні отвори для підведення стисненого повітря. Причому радіальні отвори проходять через гребені шнека, які при обертанні у відповідний момент суміщаються з формувальним отворами в корпусі. Крім того, в гребенях виконані поздовжні пази [А.с. 1632482 СССР, МКИ 5 B01J2/20. Гранулятор / В.В. Немцов, В.Ф. Г улин, В.Е. Максюта, И.М. Кузяев (СССР).- №4684780/26; Заявл. 15.03.89; Опубл. 07.03.91, Бюл. №9. - 2с.. До недоліків відомого пристрою слід віднести жорсткий взаємозв'язок між геометричними характеристиками екструзійної частини (діаметром і кроком шнека, глибиною нарізки) і її технологічними параметрами (тиском у зоні формування гранул, частотою обертання шнека, температурою розплаву) з одного боку, та параметрами формувальної частини (розмірів формувальних отворів та їх кількістю, температурою корпуса) з іншого боку. Найбільш близьким за технічною сутністю та досяжному результату до запропонованого винаходу є пристрій для пневмоекструзійного гранулювання полімерів, який складається з екструзійної частини, що містить корпус й обертовий черв'як і формувальної частини, що містить корпус з формувальним каналом і порожниною, вісь якої розміщена перпендикулярно осі черв'яка, де розташовані обертовий перфорований ротор і нерухомий мундштук для підведення стисненого повітря [Патент 50309А Україна, МКИ 7 В29В9/06. Пристрій для пневмоекструзійного гранулювання полімерів (І.М. Кузяєв (Україна). - №2001128773; Заявл. 18.12.01; Опубл. 15.10.01, Бюл.№10. - 3с.) (прототип)]. До недоліків прототипу варто віднести значні втрати матеріалу внаслідок захоплення його перфорованим ротором і винесення за межі формувального каналу через зазори між зовнішньою поверхнею ротора й внутрішньою поверхнею порожнини в корпусі. Слід зазначити, що зниження цих втрат шляхом простого зменшення зазору між цими поверхнями до бажаного результату не приведе, тому що зменшення зазору викликає збільшення сил тертя, що призведе до інтенсивного зношування спряжуваних поверхонь і, як наслідок, знову ж таки - до збільшення зазору. В основу винаходу поставлена задача удосконалення пристрою з метою зниження втрат матеріалу шля хом перешкоджання унесенню полімерного матеріалу з робочої зони. Поставлена задача досягається тим, що у відомому пристрої для пневмоекструзійного гранулювання полімерів, який складається з екструзійної частини, що містить корпус й обертовий черв'як, і формувальної частини, що містить корпус з формувальним каналом і порожниною, вісь якої розміщена перпендикулярно осі черв'яка й де розташовані обертовий перфорований ротор і нерухомий мундштук для підведення стисненого повітря, відповідно до винаходу, у корпусі, на границі формувального каналу, вздовж всієї робочої довжини перфорованого ротора з боку входу його в порожнину встановлений ущільнюючий ножовий елемент з системою підтискування до зовнішньої поверхні перфорованого ротора, крім того на поверхні порожнини за межами формувального каналу зроблені гвинтові нарізки, причому з різних боків формувального каналу гвинтові нарізки мають різний напрямок залежно від обертання перфорованого ротора. На Фіг.1 поданий пристрій, загальний вид; на фіг.2 - перетин А - А на Фіг.1. Пристрій складається з екструзійної та формувальної частини. Екструзійна частина містить корпус 1 і черв'як 2. Формувальна частина містить корпус 3 з порожниною 4, вісь якої розміщена перпендикулярно осі черв'яка. З одного боку в порожнині 4 встановлений перфорований ротор 5, який має можливість обертатися за рахунок приводу (не показаний), а зіншого боку нерухомо змонтований мундштук 6, в якому виконана осьова порожнина 7 і радіальні отвори 8, які розміщені в один ряд. У перфорованому роторі 5 виконані формувальні отвори 9, які розміщені в декілька рядів. У корпусі 3 виконаний колектор 10, який зв'язаний з зовнішньою поверхнею ротора 5 через формувальний канал 11. У корпусі 3, на границі формувального каналу 11, вздовж всієї довжини перфорованого ротора 5 з боку входу його в порожнину 4 встановлений ущільнюючий ножовий елемент 12. Для вказаного напрямку обертання ротора на фіг.1 ножовий елемент 12 встановлений у верхній частині корпуса 3 (при протилежному напрямку обертання ротора ножовий елемент 12 встановлюють в нижній частині корпуса 3). Для створення необхідного контакту між зовнішньою поверхнею ротора 5 і робочою кромкою ущільнюючого ножового елемента 12, останній вставлений у ножовий тримач 13, який зв'язаний з системою підтискування, що включає натискну планку 14, пружину 15 і регулювальні бовти 16. На внутрішній поверхні порожнини 4 корпуса 3, в зонах за межами формувального каналу 11 зроблені гвинтові нарізки 17 і 18, які виконують роль лабіринтних ущільнень. Причому, якщо гвинтова нарізка 17, зроблена, наприклад, у лівобічному виконанні (залежно від напрямку обертання ротора 5), то гвинтова нарізка 18 має правобічне виконання, і навпаки. Корпус 3 також містить нагрівачі 19 для підтримки необхідного температурного режиму. Для запобігання виходу матеріалу із колектора в перпендикулярному осі черв'яка напрямку встановлені заглушки 20, а для утримання мундштука від обертального руху встановлена шпонка 21.3 вільного боку мундштука 6 встановлений патрубок 22 для підведення стисненого повітря в осьову порожнину 7. Пристрій працює таким чином. Розплав полімерного матеріалу за допомогою черв'яка 2, який обертається з кутовою швидкістю ю, подається через колектор 10 і формувальний канал 11 до зовнішньої поверхні перфорованого ротора 5. Далі, за рахунок відповідного тиску, матеріал заповнює формувальні отвори 9. Коли формувальні отвори 9 виходять із зони формувального каналу 11, порція розплаву, яка знаходиться у формувальних отворах, відсікається ножовим елементом 12. Крім того, ножовий елемент 12, внаслідок певного підтискування його до зовнішньої поверхні ротора 5, також відсікає й масу полімерного матеріалу, який налипає на гладку поверхню ротора, що перешкоджає унесенню полімерного матеріалу з робочої зони. У міру обертання ротора настає такий момент, коли один із рядів формувальних отворів 9 співпадає з радіальними отворами 8, у результаті чого відбувається виштовхування полімерного матеріалу з отворів 9 під дією тиску від стисненого повітря. Зовнішня поверхня ротора 5 і матеріалу ножового елемента 12 повинні задовольняти відповідним вимогам. По перше, вони повинні бути вигото влені з антифрикційних матеріалів з достатньою твердістю. По друге, твердість ножової поверхні ротора повинна бути меншою, ніж матеріалу ножового елемента. У цьому випадку швидше буде зношуватися ножовий елемент, який менш складний у виготовлені. При цьому, при зношенні ножового елемента 12 внаслідок дії пружини з певним зусиллям на ножовий тримач 13 буде забезпечено необхідне підтискування ножового елемента 12 до зовнішньої поверхні перфорованого ротора 5. При значному зношуванні елемента 12, для створення необхідного зусилля контакту між спряжуваними поверхнями слід підкрутити регулювальні болти 16. Створений у формувальному каналі 11 тиск буде намагатися спрямувати розплав через зазор, який утворений між зовнішньою поверхнею ротора 5 і внутрішньою поверхнею порожнини 4 і, крім того, розташований за межами формувального каналу 11. Однак, у даних зонах зроблені гвинтові нарізки 17 і 18 з відповідним їх виконанням (одна лівобічна, друга правобічна), які повертають розплавлений матеріал до формувального каналу 11. У промисловості даний винахід може бути використаний на будь-якому підприємстві для переробки полімерних матеріалів, де існують екструзійні агрегати.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for pneumatic extrusion granulation of polymers

Автори англійськоюKuziaiev Ivan Mykhailovych, Kuziaieva Svitlana Ivanivna

Назва патенту російськоюУстройство для пневмоэкструзионного гранулирования полимеров

Автори російськоюКузяев Иван Михайлович, Кузяева Светлана Ивановна

МПК / Мітки

МПК: B29B 9/02

Мітки: полімерів, гранулювання, пневмоекструзійного, пристрій

Код посилання

<a href="https://ua.patents.su/2-78843-pristrijj-dlya-pnevmoekstruzijjnogo-granulyuvannya-polimeriv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для пневмоекструзійного гранулювання полімерів</a>

Попередній патент: Спосіб лікування ушкоджень лицьового нерва

Наступний патент: Рідина для глушіння та капітального ремонту свердловин

Випадковий патент: Спосіб вирощування цукрового буряку