Спосіб одержання цементного клінкеру в обертовій печі

Номер патенту: 7983

Опубліковано: 26.12.1995

Автори: Рязанцев Олександр Васильович, Шеін Володимир Іванович, Рязанцев Василь Якович

Формула / Реферат

Способ получения цементного клинкера во вращающейся печи, включающий термообработку водного сырьевого шлама в газовом потоке в зоне цепных завес, декарбонизацию его, спекание и последующее охлаждение, отличающийся тем, что термообработку в зоне цепных завес проводят до достижения шламом нулевой влажности и температуры 200-600°С.

Текст

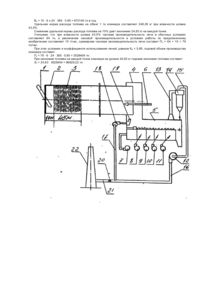

Предлагаемое изобретение относится к способам получения клинкера во вращающихся печах мокрого способа производства и может быть использовано в строительной и химической промышленности, в черной и цветной металлургии. Известны способы получения клинкера в печах мокрого производства, когда с горячего конца печи подается топливо и воздух, а с холодного в печь подается сырьевой шлам. При этом с помощью запечных дымососов из печи транспортируются продукты горения (отходящие газы), которые пропускаются через электрофильтры для очистки от пыли, вытягиваемой из печи вместе с отходящими газами. Данный способ предусматривает установку в печах с холодного конца цепных завес с общей длиной до 45 метров, которая обеспечивает сушку сырьевого шлама и выход материала из цепной запесы с остаточной влажностью до 10% для сохранения образовавшихся в цепной завесе гранул из сырьевого материала. Недостатком способа является то, что из зоны цепных завес шлам выходит с остаточной влажностью. При таких условиях часовая производительность печей составляет 70 т/час при влажности исходного шлама 39%. Удельная норма расхода топлива - 221,43 кг на 1 тонну клинкера. Наиболее близким по технической сущности и достигаемому эффекту является способ обжига клинкера во вращающейся печи [1], включающий термообработку сырьевого шлама в газовом потоке в зоне цепных завес, декарбонизацию его, спекание и последующее охлаждение. Недостатком способа является то, что продукт из зоны цепных завес выходит с влажностью до 10% и большим разбросом температуры нагрева. Это приводит к снижению продуктивности печи из-за увеличения времени декарбонизации карбонатной составляющей. При каждом изменении величины влажности продукта, выходящего из цепной завесы, меняется положение зон декарбонизации, экзотермических реакций и зоны обжига, что сопровождается снижением производительности печи и получением продукции с высокой долей брака. В основу изобретения положена задача разработать такой способ получения цементного клинкера во вращающейся печи, в котором путем регулирования состояния промежуточного продукта перед декарбонизацией достигается ускорение процесса декарбонизации и за счет этого повышается выход годного и производительность печи. Для решения задачи предложен способ получения цементного клинкера во вращающейся печи, включающий термообработку влажного сырьевого шлама в газовом потоке в зоне цепных завес, декарбонизацию его, спекание и последующее охлаждение, в котором, согласно изобретению, термообработку в зоне цепных завес проводят до достижения шламом нулевой влажности и температуры 200-600°С. Особенностью изобретения является опровержение установившегося мнения, что после зоны цепных завес гранулы шлама должны обладать некоторой влажностью (4-10%) для сохранения ими компактного состояния. В действительности же, как было экспериментально установлено, гранулы сохраняют свою форму и при нулевой влажности при выходе их из зоны цепных завес при температуре 200-600°С. В этом случае их компактность обеспечивается за счет широкого спектра размеров частиц исходных материалов, их формы, активирующего воздействия на поверхность частиц элементов цепей; а также повышения температуры, при которой происходят начальные фазы твердофазного спекания. При снижении температуры до 100°С гранулы проявляют склонность к выкрашиванию и образованию пыли. При температуре выше 600°С имеет место ускоренный износ цепей из-за их окисления. Процесс согласно изобретению можно списать главным образом по результату, который достижим многими путями: повышением скорости и температуры газового потока, снижением влажности исходного шлама, предварительным гранулированием шлама и т. д. Предпочтительным с точки зрения экономичности является первый путь. После выхода из зоны цепных завес обезвоженные гранулы претерпевают процесс декарбонизации без наложения на него процесса дегидратации, что ускоряет подготовку материала к последующим стадиям экзотермических реакций и спекания. При этом процесс декарбонизации ускоряется также за счет устранения термодинамических затруднений, связанных с диффузией к поверхности частиц известняка атомов углерода и кислорода. Указанные затруднения устраняются, в частности, увеличением скорости газового потока, обтекающего гранулы. За счет этого увеличивается производительность печи, резко снижается брак. Печь работает стабильно, реакционные зоны не меняют своего расположения вдоль оси печи. На чертеже представлена общая технологическая схема работы вращающейся печи по мокрому способу производства клинкера согласно изобретению с учетом увеличения ее производительности на 15-20 тн/час. Печной шлам по шламовой трубе 1 подается в печь 2. Пройдя цепную завесу 3 печной шлам обезвоживается и нагревается до 600°С. Далее сухая сырьевая смесь, пройдя зоны декарбонизации, экзотермических реакций, спекания и охлаждения, выходит через горячий конец печи и головку и в холодильник 5 в виде готового клинкера с температурой 1100-1300°С. Топливо для производства клинкера подается через горелку 6. Для охлаждения клинкера под решетку подается холодный воздух - с помощью вентилятора острого дутья 7 и вентиляторов общего дутья 8,9,10, Для аспирации холодильника используется вентилятор аспирации 12, который отсасывает воздух из холодильника через газоход 13, батарею пылеосадительных камер и циклонов 14 и газоход 15. Очищенный от пыли аспирационный воздух с помощью вентилятора аспирации 12 подается в газоход 16, откуда он частично через шибер 20 и газоход 21 через дымовую трубу 22 выбрасывается в атмосферу, а вторая, большая часть по газоходу 17 с помощью вентилятора 18 подается через фурмы 19 в шахту холодильника и далее в печь для обеспечения горения топлива. В условиях работы Каменец-Подольского цементного завода, где установлено 6 вращающихся печей 5 х 185 метров, дополнительный выпуск клинкера при работе печей с коэффициентом использования Ки=0,85 составит: Bк = 15 · 6 х 24 · 365 · 0.85 = 670140 тн в год. Удельная норма расхода топлива на обжиг 1 тн клинкера составляет 246,36 кг при влажности шлама 43,5%. Снижение удельной нормы расхода топлива на 10% дает экономию 24,63 кг на каждой тонне. Учитывая, что при влажности шлама 43,5% часовая производительность печи в обычных условиях составляет 64 тн, а увеличение часовой' производительности в условиях работы по предложенному изобретению составляет 15 т/час, суммарная часовая производительность печи составит Пч = 64 + 15 = 79 тн/час. При этих условиях и коэффициенте использования печей, равном Ки = 0,85, годовой объем производства клинкера составит: Пг = 79 · 6 · 24 · 365 · 0,85 = 3529404 тн. При экономии топлива на каждой тонне клинкера на уровне 24,63 кг годовая экономия топлива составит: Эт = 24,63 · 3529404 = 86929,22 тн.

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of cement clinker in rotary furnace

Автори англійськоюRiazantsev Vasyl Yakovych, Riazantsev Oleksandr Vasyliovych, Shein Volodymyr Ivanovych

Назва патенту російськоюСпособ получения цементного клинкера во вращающейся печи

Автори російськоюРязанцев Василий Яковлевич, Рязанцев Александр Васильевич, Шеин Владимир Иванович

МПК / Мітки

МПК: C04B 11/00, C04B 7/44, C04B 7/00

Мітки: цементного, одержання, печі, клінкеру, спосіб, обертовий

Код посилання

<a href="https://ua.patents.su/2-7983-sposib-oderzhannya-cementnogo-klinkeru-v-obertovijj-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання цементного клінкеру в обертовій печі</a>

Попередній патент: Спосіб приготування цементного сировинного шламу

Наступний патент: Пристрій для електродинамічного гальмування асинхронного електродвигуна з фазним ротором

Випадковий патент: Спосіб зрошення та формування густоти стояння рослин сої на півдні україни