Установка для одержання паливних брикетів

Формула / Реферат

Установка для одержання паливних брикетів, яка включає завантажувальний бункер, з'єднаний з ним циліндроконічний корпус з розміщеними в ньому підшипниковим вузлом і валом, на якому закріплений шнек, що пресує, і встановленою в торці конічної частини корпуса фільєрою, яка відрізняється тим, що установка додатково споряджена з'єднаною з бункером підготовчою камерою циліндричної форми з вводом і виводом газу, та встановленим у ній шнеком, у завантажувальному бункері розміщений дозуючий шнек, а шнек, що пресує, виконаний двозахідним із суцільною гвинтовою поверхнею і з перемінною глибиною витка в циліндричній частині корпуса.

Текст

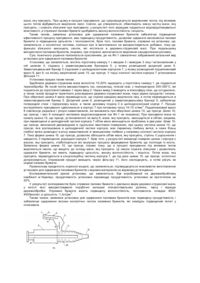

Корисна модель відноситься до області переробки промислових відходів лісової і деревообробної промисловості і може бути використана при виробництві екологічно чистих паливних брикетів для побутових і промислових потреб. Найбільш близької за технічною суттю і результатом, що досягається, до корисної моделі, що заявляється, є установка для одержання паливних брикетів [див. патент України №68251А, заявл.28.11.2003р., опубл.15.07.2004р., М.кл.7 В30В11/22, В30В11/24], яка включає завантажувальний бункер, з'єднаний з ним циліндроконічний корпус з розміщеними в ньому підшипниковим вузлом і валом , на якому закріплений шнек, що пресує, і встановленою в торці конічної частини корпуса фільєрою. Шнек, що пресує, виконаний із транспортуючими, ущільнюючими та витискуючими лопатями, при цьому транспортуючі та ущільнюючі лопаті виконані з переривчастою гвинтовою лінією. Установка має закріплені в корпусі і встановлені з зазором щодо цих лопатей штирі, на відстані відносно один одного, що відповідає кроку витка на кожній ділянці шнека. Наявність штирів полегшує поступальний рух сировини, виключає перегрів, забезпечує досить безперервний потік маси в корпусі і на виході з філь’єри. Однак відома установка не забезпечує ефективного виробництва паливних брикетів. Недоліком відомого пристрою є також неможливість переробляти відходи підвищеної вологості, вузький спектр матеріалів, які використовують, і вузька сфера застосування виробів з цих матеріалів, а також недостатньо висока якість одержуваних брикетів. Це пов'язано з використанням зволоженої сировини, що приводить до неможливості запобігання лавиноподібному процесу виділення піролізних газів при стиску сировинної маси в процесі пресування і, як наслідок, до одержання паливних брикетів, які мають низькі щільність і теплотворну здатність. Паливні брикети, отримані на відомій установці, мають низьку вологостійкість і теплоту згоряння, що приводить до необхідності збереження брикетів у спеціальній вологонепроникній упаковці. В основу технічного рішення поставлена задача удосконалення установки для одержання паливних брикетів, у якій введення нових конструктивних елементів, новий взаємозв'язок елементів пристрою і нова геометрична форма елементів дозволяють підвищити ефективність процесу пресування і за рахунок цього забезпечити підвищення продуктивності установки при одночасному поліпшенні якості паливних брикетів, які одержують. Поставлена задача вирішується тим, що у відомій установці для одержання паливних брикетів, яка включає завантажувальний бункер, з'єднаний з ним циліндроконічний корпус з розміщеними в ньому підшипниковим вузлом і валом, на якому закріплений шнек, що пресує, і встановленою в торці конічної частини корпуса філь’єрою, новим, відповідно до технічного рішення, є те, що установка додатково споряджена з'єднаною з бункером підготовчою камерою циліндричної форми з вводом і виводом газу, та встановленим у ній шнеком, у завантажувальному бункері розміщений дозуючий шнек, а шнек, що пресує, виконаний двозаходним із суцільною гвинтовою поверхнею і з перемінною глибиною витка в циліндричній частині корпуса. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак пристрою і технічним результатом, що досягається, полягає в тому, що сукупність ознак, що заявляється, а саме: - додаткове спорядження установки з'єднаною з бункером підготовчою камерою циліндричної форми з вводом і виводом газу і встановленим у ній шнеком; - розміщення в завантажувальному бункері дозуючого шнека; - оптимізація геометричної форми шнека, що пресує, у сукупності з відомими ознаками забезпечує підвищення продуктивності установки і поліпшення якості паливних брикетів. Це пояснюється таким. Спорядження установки для одержання паливних брикетів підготовчою камерою циліндричної форми з вводом і виводом газу і з встановленим у ній шнеком забезпечує проведення термообробки деревних відходів з одночасним їх перемішуванням. Тобто, до пресування маса здрібнених деревних відходів піддається рівномірній тепловій обробці газом з температурою 300-350°С. При цьому виключаються перепал або перегрів маси. Наявність шнека забезпечує рівномірність прогріву всієї маси відходів, при якій в однаковому ступені нагріта кожна частка, тобто, теплова енергія, передана від потоку газу, рівномірно розподіляється по всьому об'єму деревно-стружкової маси. В результаті рівномірного прогріву відбувається термічне розкладання відходів з виділенням газів, які не конденсуються при звичайних умовах, а також парів рідких продуктів і видалення їх з деревної маси, що дозволяє виключити або значно знизити утворення піролізних газів при пресуванні підготовленої деревної маси. Це, в остаточному підсумку, сприяє одержанню якісних паливних брикетів. Крім того, теплова обробка з застосуванням високотемпературного носія запобігає самозайманню деревної маси унаслідок виключення потрапляння в неї кисню повітря. Розміщення в завантажувальному бункері дозуючого шнека забезпечує поряд з дозованою подачею матеріалу в прес його попередній стиск і підпресовку. При цьому при просуванні суміші по каналі шнека стружка перекручується і сплітається, що додає додаткову міцність майбутньому брикету. Геометрична форма шнека, що пресує, розрахована з урахуванням основного принципу роботи установки для одержання паливних брикетів, а саме різниці коефіцієнтів тертя пар: матеріал, який пресують, - стінка корпуса та матеріал, який пресують, - шнек. Це дозволяє оптимізувати ККД установки, що заявляється, мінімізувати потужність, яку підводять, а також підібрати режими пресування для різних складів деревних сумішей. Виконання шнека, що пресує, двозаходним із суцільною гвинтовою поверхнею і з перемінною глибиною витка в циліндричній частині корпуса забезпечує збільшення ступеня ущільнення деревностружкової маси в радіальному і подовжньому напрямках, а також збільшення швидкості переміщення маси, яку пресують. При цьому в процесі пресування, що супроводжується виділенням тепла, під впливом цього тепла відбувається виділення смол. Смоли, що утворюються, обволікають кожну частку маси, яку пресують, і служать в'яжучим при пресуванні, у результаті чого відходам надаються водовідштовхувальні властивості, а отримані паливні брикети здобувають високу вологостійкість і міцність. Таким чином, заявлена установка для одержання паливних брикетів забезпечує підвищення ефективності процесу пресування, має підвищену продуктивність, дозволяє одержати високоякісні паливні брикети із підвищеною щільністю і теплоємністю. Крім того, паливні брикети, отримані на установці, що заявляється, є екологічно чистими, оскільки при їх виготовленні не використовуються добавки, тому що функцію в'яжучого виконують смоли, які містяться в деревно-стружковій масі. При подальшому використанні паливних брикетів, зокрема, при згорянні, виключається виділення канцерогенних речовин. Суть те хнічного рішення пояснюється кресленням, де на Фіг.1 схематично зображений загальний вид установки для одержання паливних брикетів. Установка, що заявляється, містить підготовчу камеру 1 з вводом 2 і виводом 3 газу і встановленим у ній шнеком 4, з'єднану з завантажувальним бункером 5, у якому розміщений дозуючий шнек 6. Завантажувальний бункер 5 з'єднаний з циліндроконічним корпусом 7, у якому розміщений підшипниковий вузол 8, вал 9, на якому закріплений шнек 10, що пресує. У торці конічної частини корпуса 7 установлена фільєра 11. Установка працює таким чином. Здрібнена деревно-стружкова маса вологістю 10-20% надходить у підготовчу камеру 1, де піддається термообробці. Як носій тепла використовують газ, наприклад, топкові гази, з температурою 300-350°С, які подаються до підготовчої камери 1 через ввод 2. Через вивід 3 виводять в атмосферу гази, що остудилися, а також газові продукти термічного розкладання деревно-стружкової маси, пари рідких продуктів і кисень. При обертанні шнека 4 маса перемішується, що сприяє кращому виділенню газу, а потім переміщається в завантажувальний бункер 5. Дозуючий шнек 6, розміщений у завантажувальному бункері 5, забезпечує попередній стиск і підпресовку маси, а також дозовану подачу її в циліндроконічний корпус 7. Процес екструзійного пресування здійснюється в корпусі 7 при питомому тиску 10-15 кг/мм 2. Підшипниковий вузол 8 компенсує радіальні і упорні навантаження, які виникають при обертанні шнека 10, що пресує. Шнек 10, що пресує, і вал 9 оснащені системою водоохолодження (на Фіг.1 не показана). При просуванні маси по каналу шнека 10, що пресує, установленого на валу 9, маса, яку пресують, зменшується в об'ємі, зокрема, при переміщенні в циліндричній частині корпуса 7 об'єм маси зменшується приблизно в два рази. Шнек 10, що пресує, виконаний двозаходним із суцільною гвинтовою поверхнею, при цьому частина шнека 10, що пресує, яка розташована в циліндричній частині корпуса, має перемінну глибину витка, а саме більш глибокі витки розміщені в місці завантаження зі зменшенням глибини у напрямку конічної частини корпуса 7. Така форма шнека 10, що пресує, дозволяє збільшити об'єм маси, яку пресують, ступінь її ущільнення і швидкість її переміщення усередині корпуса 7. Крім того, у результаті взаємодії поверхні шнека і корпуса з масою, яку пресують, стабілізуються всі внутрішні процеси формування брикетів, що поліпшує їх якість. Заявлена форма шнека 10, що пресує, сприяє тому, що в процесі пресування під впливом тепла виділяються смоли, що входять до складу маси, яку пресують. Ці смоли служать в'яжучим і дозволяють одержати брикети, які мають підвищену щільність, високу вологостійкість і міцність. Потім маса, яку пресують переміщається в конусоподібну частину корпуса 7, де під дією шнека 10, що пресує, остаточно допресовується. Отриманий продукт виходить через філь’єру 11, його охолоджують, а потім ріжуть на окремі паливні брикети. Промислова придатність корисної моделі, що заявляється, підтверджується можливістю виготовлення установки для одержання паливних брикетів з відомих матеріалів на відомому устаткуванні. Експериментальний зразок установки, що заявляється, був апробований на деревообробному комбінаті м.Чернівці, продуктивність установки перевищує продуктивність установки за прототипом на 20%. У результаті експериментів були отримані паливні брикети з декількох видів деревно-стружкової маси, у якості якої використовували порубочні залишки лісозаготівельних ділянок, тирсу і відходи деревообробки. Отримані брикети мають підвищену вологостійкість, теплоємність складає 40004500ккал/кг, а щільність -1,3кг/дм 3. Таким чином, заявлена установка для одержання паливних брикетів має підвищену продуктивність і забезпечує одержання якісних екологічно чистих паливних брикетів, які знайдуть підвищений попит у споживача.

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for production of fuel briquettes

Назва патенту російськоюУстановка для получения топливных брикетов

МПК / Мітки

МПК: B30B 11/22, C10L 5/40

Мітки: одержання, брикетів, установка, паливних

Код посилання

<a href="https://ua.patents.su/2-8251-ustanovka-dlya-oderzhannya-palivnikh-briketiv.html" target="_blank" rel="follow" title="База патентів України">Установка для одержання паливних брикетів</a>

Попередній патент: Камін опалювальний з теплообмінником

Наступний патент: Спосіб кліторопластики і пластики малих статевих губ при адреногенітальному синдромі

Випадковий патент: Пристрій для живлення системи автоматичного зварювання неплавлячим електродом