Порожнистий профіль, що використовується при виготовленні труби

Формула / Реферат

1. Порожнистий профіль, що використовується при виготовленні спірально намотаної труби, яка має подвійну стінку з термопласту, причому порожнистий профіль має по суті прямокутний поперечний переріз, і стінка порожнистого профілю, призначена для формування внутрішньої стінки труби, товща за стінку порожнистого профілю, призначену для формування зовнішньої стінки труби, який відрізняється тим, що радіус внутрішнього заокруглення країв, що примикають до товщої стінки порожнистого профілю, значно перевищує радіус заокруглення двох інших країв порожнини.

2. Профіль за п. 1, який відрізняється тим, що товщина стінки порожнистого профілю, що формує внутрішню стінку труби, є найменшою в середній частині цієї стінки і поступово збільшується у бік двох бічних країв порожнистого профілю, розташованих поблизу цієї стінки.

3. Профіль за п. 2, який відрізняється тим, що решта - три стінки порожнистого профілю - має однакову товщину.

4. Профіль за п. 3, який відрізняється тим, що співвідношення мінімальної товщини товщої стінки з товщиною решти стінок порожнистого профілю, призначеного для виготовлення труби з внутрішнім діаметром 1200 мм, дорівнює 120:77, і радіус внутрішнього заокруглення країв, що примикають до товщої стінки, дорівнює 24 мм.

5. Профіль за будь-яким з попередніх пунктів, який відрізняється тим, що порожнистий профіль виконаний з екструдованих термопластів, таких як поліолефін, переважно поліетилен високої густини, або поліпропілен.

6. Профіль за п. 5, який відрізняється тим, що термопласти модифіковані наповнювачами і/або зміцнюючими наповнювачами для підвищення опору тиску і жорсткості кілець.

Текст

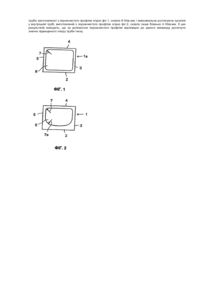

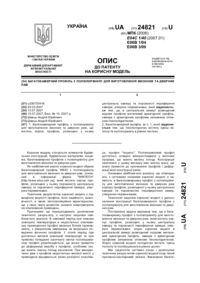

Винахід відноситься до порожнистого профілю, що використовується при виготовленні спірально намотаної труби, яка має подвійну стінку з термопласту, причому порожнистий профіль має по суті прямокутний поперечний переріз, і стінка порожнистого профілю, призначена для формування внутрішньої стінки труби, товще стінки, призначеної для формування зовнішньої стінки труби. При виготовленні спірально намотаних труб, які мають подвійну стінку, з термопласту порожнистий профіль намотують навколо барабана (або тому подібного), що відповідає внутрішньому діаметру труби, і примикаючі один до одного витки порожнистого профілю зварюють разом відомим способом. Перевагою труби, що виготовляється цим способом, є її невелика вага і хороша жорсткість кілець в порівнянні з суцільними трубами, що виготовляються з тієї ж кількості матеріалу. При цьому конструкція подвійної стінки надає трубі хорошу ізолюючу властивість, і нагріваюче або охолоджуюче плинне середовище може протікати по спіральній порожнині в стінці труби. Порожнина порожнистого профілю, що використовується при виготовленні звичайної спірально намотаної труби, має по суті прямокутний поперечний переріз, і при цьому всі краї прямокутника округляють радіусом заокруглення однакового розміру, і кожна стінка порожнистого профілю має приблизно однакову товщину. Конструкція стінки цих труб, в першу чергу що призначаються для транспортування плинного середовища без тиску, оптимізована, щоб витримувати такі зовнішні навантаження, як тиск грунту, ґрунтових вод, і навантаження речовини, що транспортується, але вони не призначені для використання при підвищеному тиску усередині труби. Підвищений внутрішній тиск може пошкодити стінку труби. Задача даного винаходу полягає в забезпеченні структури порожнистого профілю, що значно підвищує можливість труби витримувати внутрішній тиск. Ця задача розв'язується за допомогою використання порожнистого профілю, який відрізняється тим, що радіус внутрішнього заокруглення країв, що примикають до товщої стінки порожнистого профілю, значно перевищує радіус заокруглення двох інших країв порожнини. Згідно з кращим виконанням товщина стінки порожнистого профілю, призначеної для формування внутрішньої стінки труби, найменша в середньому перерізі цієї стінки і поступово збільшується у бік двох бічних країв порожнистого профілю, що примикають до цієї стінки. Решта трьох стінок порожнистого профілю має переважно однакову товщину. Співвідношення мінімальної товщини товщої стінки з товщиною решти стінок порожнистого профілю, призначеного для виготовлення труби з внутрішнім діаметром 1200 мм, переважно складає 120:77; і радіус внутрішнього заокруглення країв, що примикають до товщої стінки, переважно складає 24мм. Як матеріал для порожнистого профілю можна використовувати такий екструдований термопласт, як поліолефін, переважно - поліетилен або поліпропілен високої густини. За рахунок модифікації термопласту наповнювачами і/або зміцнюючими наповнювачами підвищується опір тиску, і також жорсткість кілець. Нижче даний винахід описується з посиланням на додані креслення, на яких фіг.1 показує поперечний переріз звичайного порожнистого профілю, що використовується при виготовленні спірально намотаної труби; і фіг.2 показує поперечний переріз порожнистого профілю згідно з даним винаходом, що використовується при виготовленні спірально намотаної труби. Фіг.1 показує поперечний переріз звичайного прямокутного порожнистого профілю 1а, який використовується для виготовлення спірально намотаної труби, яка має подвійну стінку з термопласту, що транспортує плинне середовище не під тиском. Згідно з цим кресленням всі стінки 2, 3, 4, 5 профілю мають приблизно однакову товщину, і всі краї його порожнистого простору 6 округляють однаковим радіусом заокруглення. Наприклад, для виготовлення спірально намотаної похилої труби з внутрішнім діаметром 1200 мм можна використовувати порожнистий профіль 1а цього типу; при цьому зовнішня ширина поперечного перерізу профілю складає 93,8мм, і зовнішня висота - 75мм. Кожний край порожнистого простору 6 в порожнистому профілі 1а має радіус заокруглення 6,7мм; і стінка 2 порожнистого профілю, призначена для формування внутрішньої стінки спірально намотаної труби, має товщину 6,5мм; і інші стінки 3, 4, 5 порожнистого профілю мають товщину 5,6мм. Спірально намотана труба, що виготовляється з таким порожнистим профілем, доцільна для транспортування середовища не під тиском, такого як плинне середовище, але недоцільна для транспортування середовища, що має надмірний тиск, який створює в трубі підвищений внутрішній тиск. Порожнистий профіль 1 відповідно до даного винаходу забезпечує можливість виготовлення спірально намотаної труби, набагато більш стійкої до внутрішнього тиску. Фіг.2 показує поперечний переріз переважного виконання порожнистого профілю 1 згідно з даним винаходом. Цей порожнистий профіль 1 має ті ж зовнішні розміри, що і порожнистий профіль 1а, що показується на кресленні фіг.1, що використовується для виготовлення спірально намотаної труби, що має внутрішній діаметр того ж розміру. Стінка 2 порожнистого профілю згідно з даним винаходом, призначена для формування внутрішньої стінки спірально намотаної труби, має по суті більш крупну товщину в порівнянні з рештою стінок 3, 4, 5 порожнистого профілю; причому радіус 7а заокруглення країв порожнистого простору 6, примикаючих до стінки 2, значно крупніше, ніж радіус заокруглення двох інших країв, причому останній радіус такий же, що і всі радіуси заокруглення порожнистого профілю, що показується на кресленні фіг.1. Згідно з переважним виконанням, що показується на кресленні фіг.2: товщина стінки 2 не є постійною по всій ширині, і її товщина найменша в середньому перерізі стінки 2 і поступово збільшується у бік двох країв порожнистого профілю, що примикають до стінки 2, і тому порожнина порожнистого профілю 1 має приблизно аркоподібний поперечний переріз в цій потовщеній стінці 2. Для виготовлення спірально намотаної труби з внутрішнім діаметром 1200 мм мінімальна товщина потовщеної стінки 2 може складати 12мм, і решта стінок 3, 4 і 5 порожнистого профілю 1 має товщину 7,7мм. Найменше значення радіусу 7а заокруглення на краях порожнистого простору 6 в примиканні до стінки 2 рівно 24мм. Для порівняння порожнистих профілів 1а і 1, що показуються на кресленнях 1 і 2, було перевірено внутрішнє розтягуюче зусилля, що виникає у внутрішніх стінках спірально намотаних труб, що мають внутрішній діаметр 1200 мм і виготовлених із згаданих обох порожнистих профілів, з переважаючим тиском в трубі, рівним 2 бар. Порівняльні обчислення показали, що максимальне розтягуюче зусилля у внутрішній стінці труби, виготовленої з порожнистого профілю згідно фіг.1, склало 8 Н/кв.мм, і максимальне розтягуюче зусилля у внутрішній трубі, виготовленій з порожнистого профілю згідно фіг.2, склало лише близько 4 Н/кв.мм. З цих результатів виходить, що за допомогою порожнистого профілю відповідно до даного винаходу досягнуто значно підвищеного опору труби тиску.

ДивитисяДодаткова інформація

Назва патенту англійськоюHollow profile used at making pipe

Автори англійськоюSjoeberg Sven

Назва патенту російськоюПолый профиль, который используется при изготовлении трубы

Автори російськоюСьоберг Свен

МПК / Мітки

МПК: B29C 53/00, F16L 9/00

Мітки: трубі, порожнистий, виготовленні, використовується, профіль

Код посилання

<a href="https://ua.patents.su/2-82688-porozhnistijj-profil-shho-vikoristovuehtsya-pri-vigotovlenni-trubi.html" target="_blank" rel="follow" title="База патентів України">Порожнистий профіль, що використовується при виготовленні труби</a>