Трубопакетний пристрій з елементами регулятора потоку рідини

Формула / Реферат

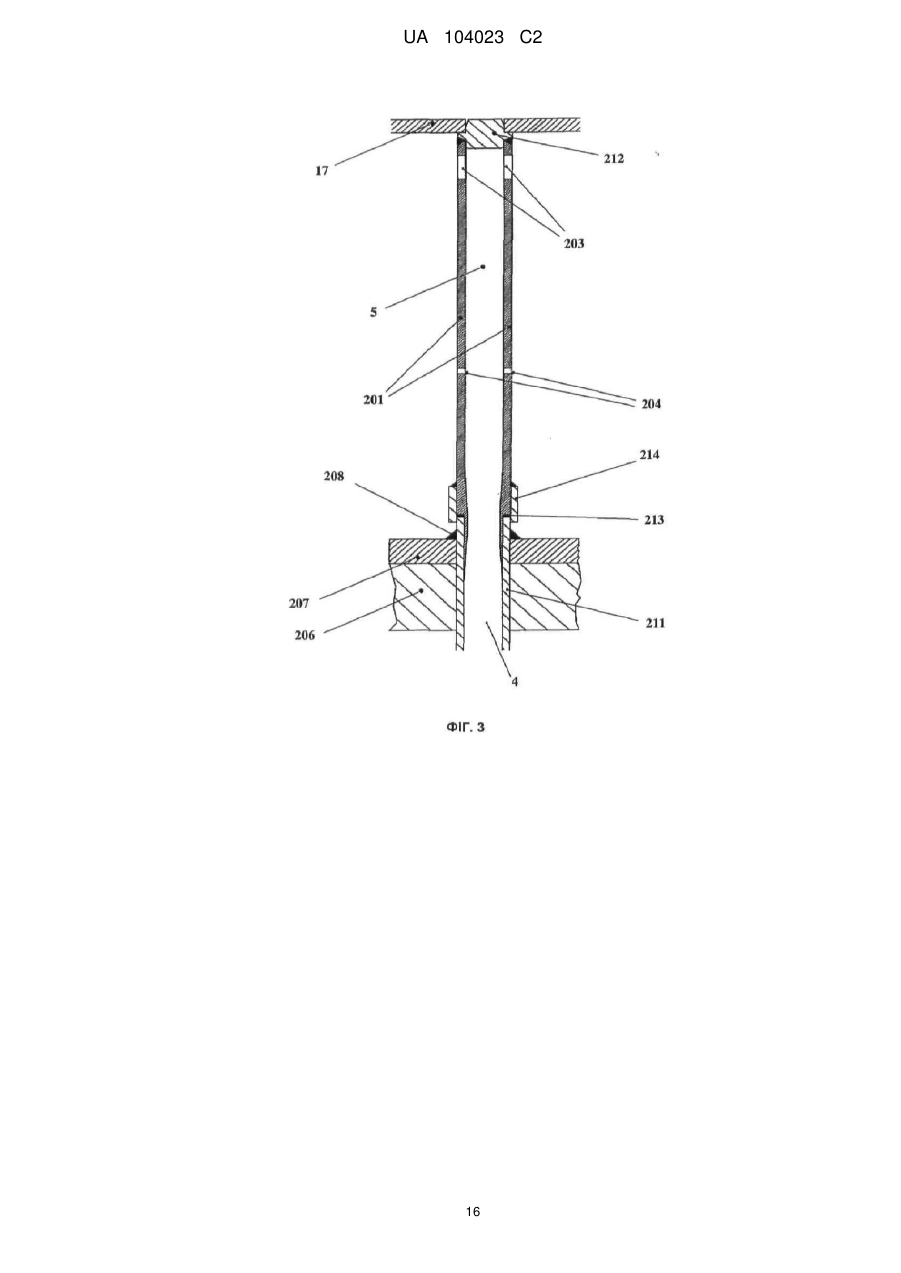

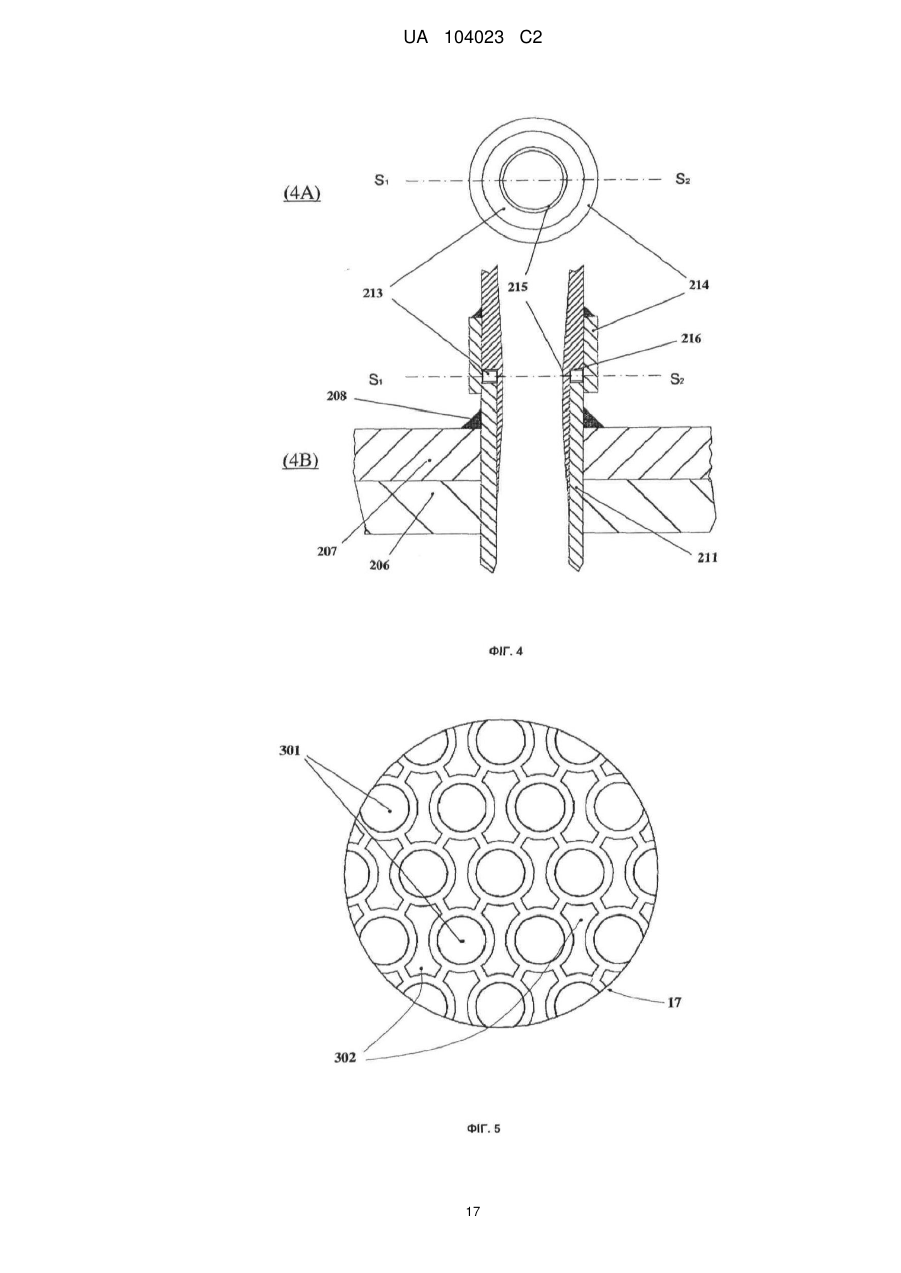

1. Трубопакетний пристрій з падаючою рідинною плівкою, придатний для теплового обміну між рідинами, який включає вертикальне циліндричне тіло, закрите на кінцях і розділене на щонайменше одну верхню секцію (1), проміжну секцію (3) і нижню секцію (2) двома перфорованими трубними листами (15, 106, 206, 16), розташованими поперечно на належній відстані один від одного, в якому поздовжньо розташовано сукупність труб (111, 4), які утворюють трубний пакет і з ущільненням введені відповідними кінцями в отвори зазначених трубних листів (15, 106, 206, 16), дозволяючи протікання рідини між зазначеною верхньою секцією (1) і нижньою секцією (2) циліндричного тіла, причому на верхньому кінці кожної труби встановлено трубчастий пристрій (5, 102), який також називають муфтою, для введення і розподілення рідини у формі плівки уздовж її стінок, і який над одним або більше отворами (103, 203) для виведення парів на проміжній висоті має один або більше отворів (204, 104), бажано тангенціальних, для введення рідини і нижче має круглу основу (216) для підтримання на верхньому кінці зазначеної труби (4, 111), а нижня циліндрична частина (215) муфти висувається униз за круглу основу, вставлену у зазначену трубу на довжину, що варіюється від 10 до 200 мм, і

який відрізняється тим, що зазначена муфта (5, 102) додатково включає металеву стрічку (214), яка розташована збоку на зовнішньому боці зазначеної круглої основи (216) і висувається за неї униз на довжину щонайменше 2 мм, бажано від 3 до 50 мм, і тим, що у круглій зоні між зазначеною зовнішньою металевою стрічкою (214) і зазначеною циліндричною частиною (215), що висувається униз, встановлено прокладку (213) між зазначеною круглою основою муфти і зазначеним верхнім кінцем труби.

2. Пристрій за п. 1, який відрізняється тим, що зазначена труба (4, 111) має внутрішній діаметр від 5 до 150 мм, бажано від 10 до 100 мм, і товщину від 1 до 20 мм, бажано від 2 до 15 мм.

3. Пристрій за п. 1 або п. 2, який відрізняється тим, що зазначена труба (4, 111) має щонайменше один внутрішній шар (110), який контактує з рідинною плівкою і складається з цирконію або його сплаву.

4. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що верхній край зазначених труб трубного пакету висувається на довжину до 80 мм, бажано від 10 до 50 мм, за площину трубного листа (15, 106, 206, 16), в який вони вставлені.

5. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що нижня частина зазначеної муфти (5, 102) має зовнішній діаметр, який суттєво збігається, з допуском у декілька мкм, з внутрішнім діаметром труби трубного пакету.

6. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що нижня частина муфти складається з трубчастого сектору довжиною від 10 до 120 мм, бажано від 20 до 80 мм, і товщиною від 0,5 до 5 мм, бажано від 1 до 4 мм, подовженого униз за край круглої основи.

7. Пристрій за п. 6, який відрізняється тим, що трубчаста частина нижньої частини секції муфти (5, 102) має звуження у вигляді зрізаного конуса на довжині від 5 до 50 мм у нижній кінцеві частині.

8. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що довжина муфти (5, 102) становить від 200 до 800 мм, бажано від 300 до 600 мм, від кромки верхнього кінця до краю подовження нижньої частини, введеної у кінець труби.

9. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що зазначена нижня частина муфти (5, 102) є внутрішньо накладеною у трубчастому профілі верхньої частини муфти, коаксіально на довжині від 10 до 150 мм, бажано від 40 до 100 мм.

10. Пристрій за п. 9, який відрізняється тим, що у зоні зазначеного накладання внутрішній діаметр нижньої секції (215) поступово збільшується у напрямку угору, утворюючи профіль у формі зрізаного конуса довжиною від 5 до 50 мм.

11. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що зазначена окружна зовнішня стрічка (214) муфти висувається униз за край кільця на довжину від 2 до 50 мм, бажано від 3 до 30 мм.

12. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що зазначену прокладку (213) виготовлено з високоякісного стисненого матеріалу, бажано, вибраного з фторованих полімерів, силіконових полімерів або подібних еластомерних матеріалів, вулканізованих або невулканізованих, які мають високу хімічну і теплову стійкість, або з благородних ковких металів.

13. Пристрій за п. 12, який відрізняється тим, що зазначену прокладку (213) виготовлено з політетрафлуоретилену (PTFE), можливо, металізованого.

14. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що зазначена прокладка (213) має чотирикутний переріз і вертикальну товщину від 0,5 до 8 мм, бажано від 1 до 5 мм.

15. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що зазначена прокладка (213) має кільцеву форму з внутрішнім і зовнішнім діаметрами, що суттєво збігаються з діаметрами гнізда, в якому вона знаходиться.

16. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що висота, на якій розташовано зазначені тангенціальні отвори (104, 204) для введення рідини, становить від 50 до 160 мм відносно круглої основи муфти, встановленої на трубі.

17. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що зазначена муфта закрита на верхньому кінці привареною пробкою або кришкою (212) і має поблизу верхнього кінця щонайменше один бічний отвір (203) для виведення газів.

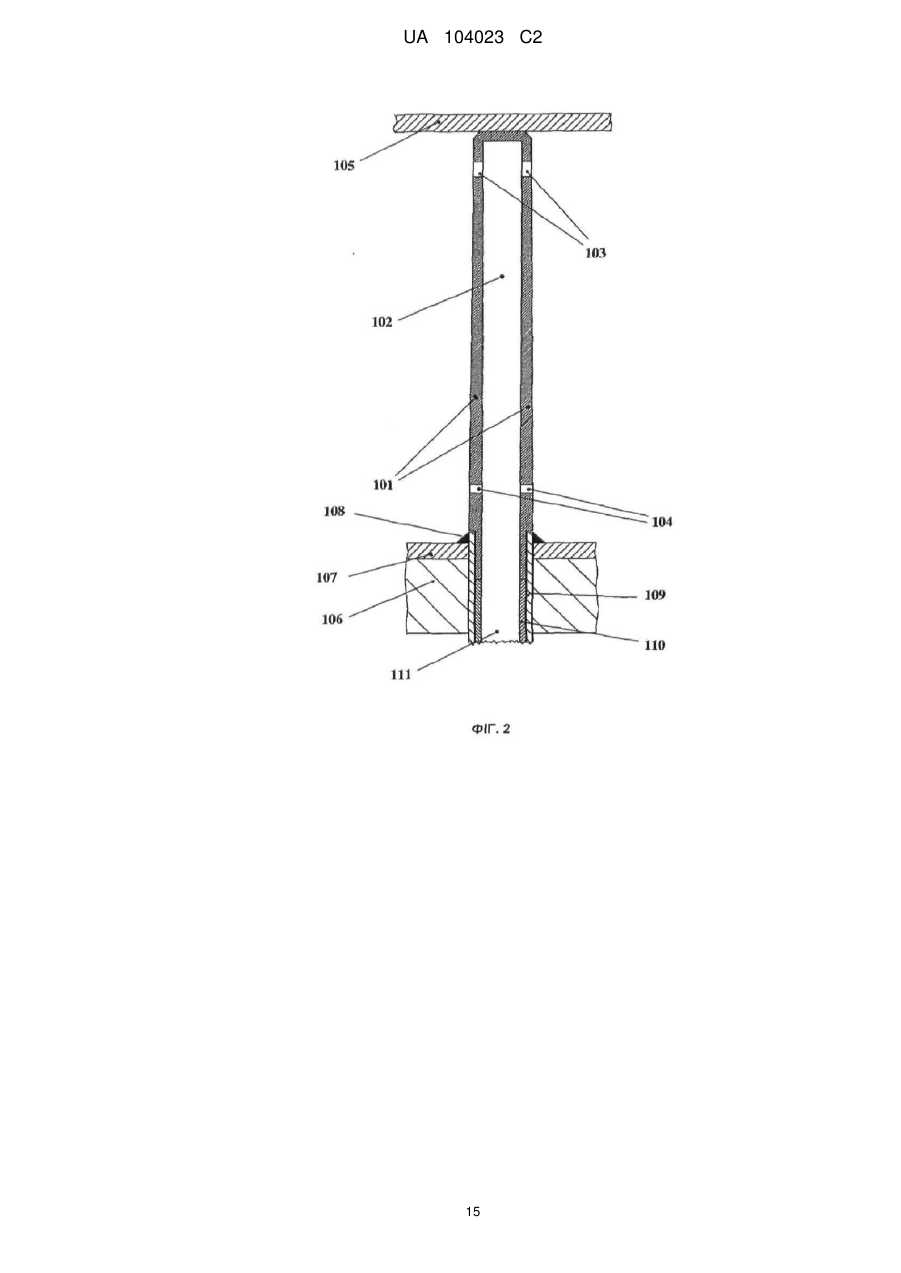

18. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що над зазначеними муфтами з клиновим скріпленням встановлено решітку, виготовлену з металевого матеріалу, яка має сукупність порожнин або отворів у таких положеннях і такої форми, які дозволяють приймати верхній кінець кожної з муфт.

19. Пристрій за п. 18, який відрізняється тим, що зазначена решітка має додаткові отвір або отвори для проходження газів до верхньої частини зазначеної верхньої секції.

20. Використання пристрою за будь-яким з пп. 1-19 як теплообмінника у процесі синтезу сечовини.

21. Використання за п. 20, яке відрізняється тим, що включає у зазначеному пристрої операцію розкладання карбамату амонію.

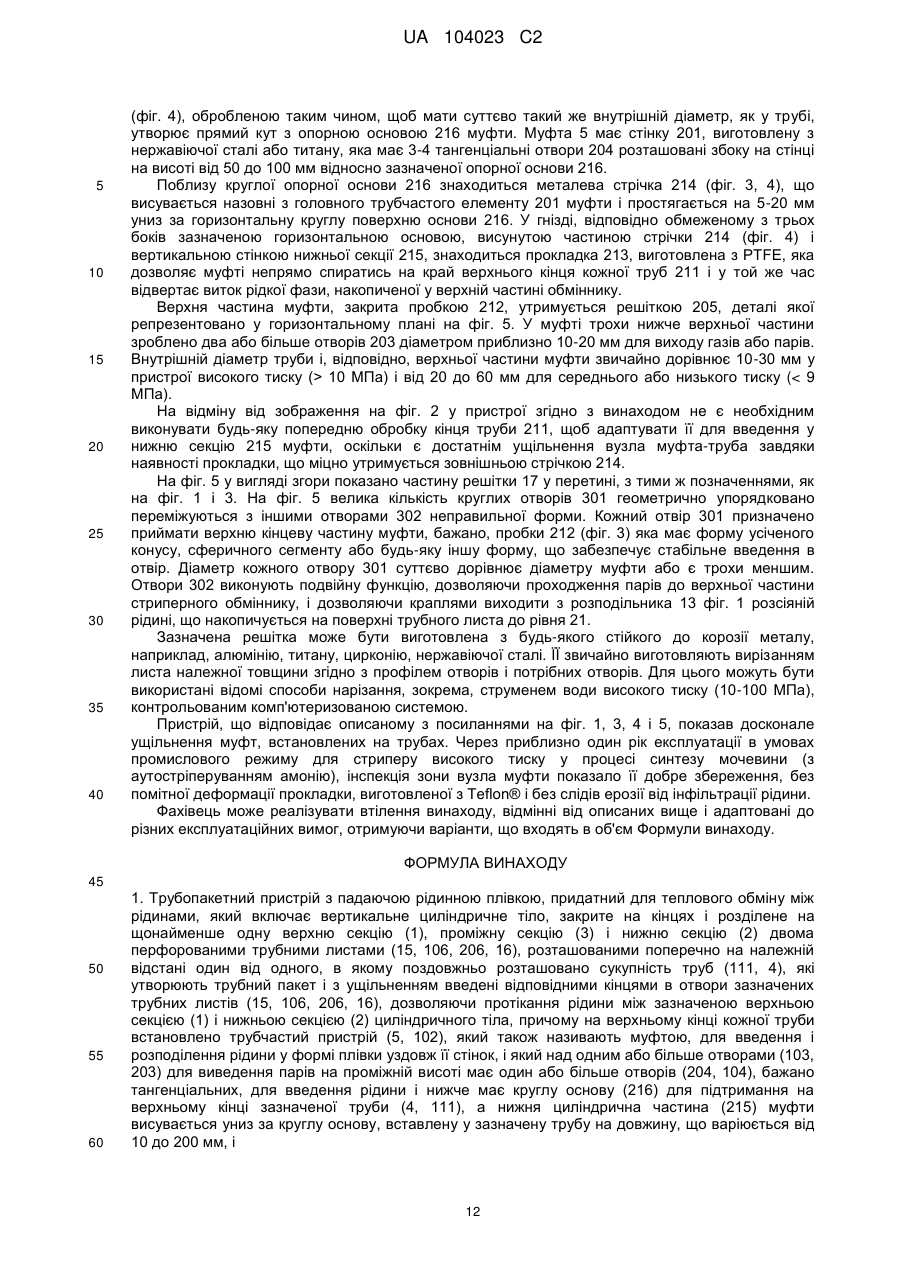

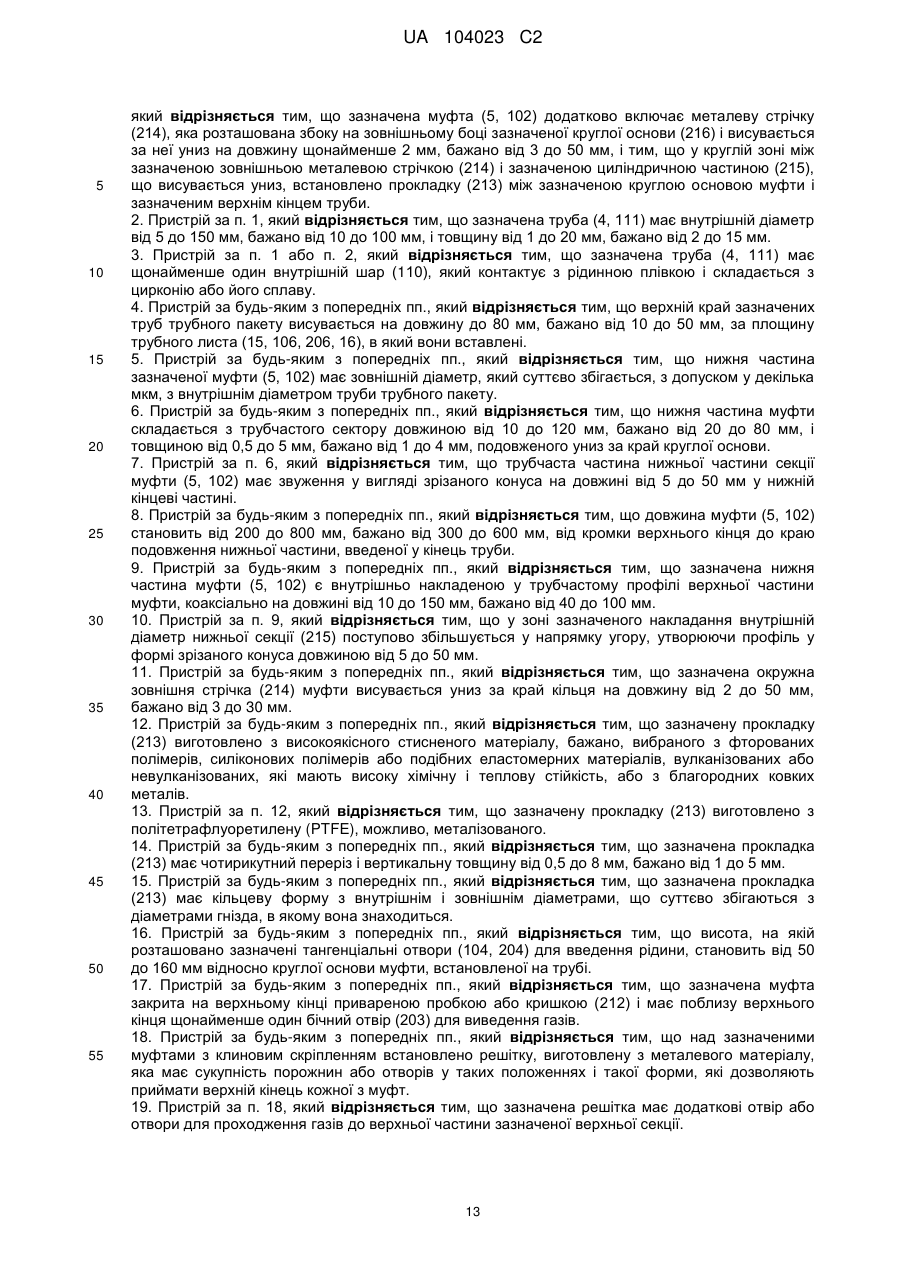

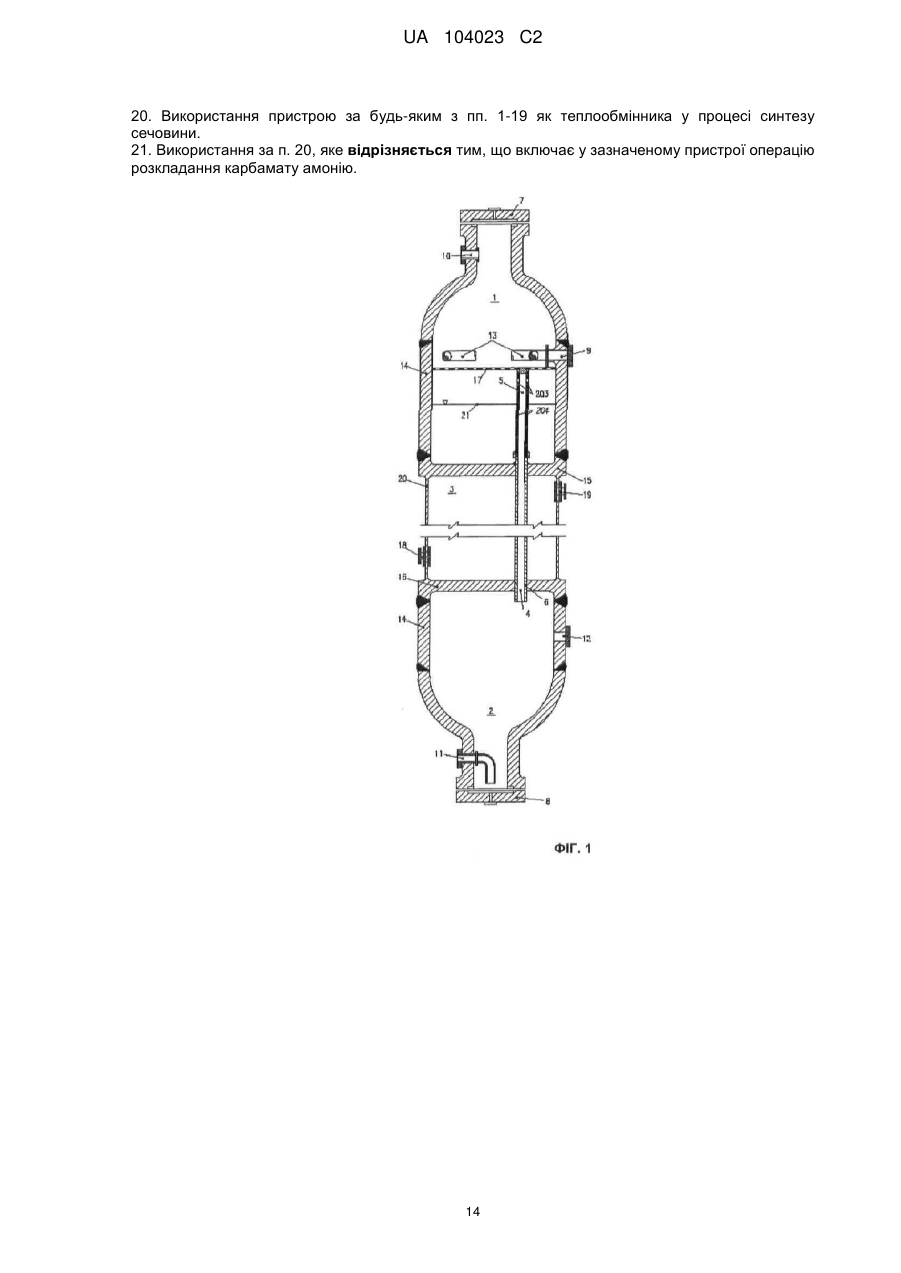

Текст

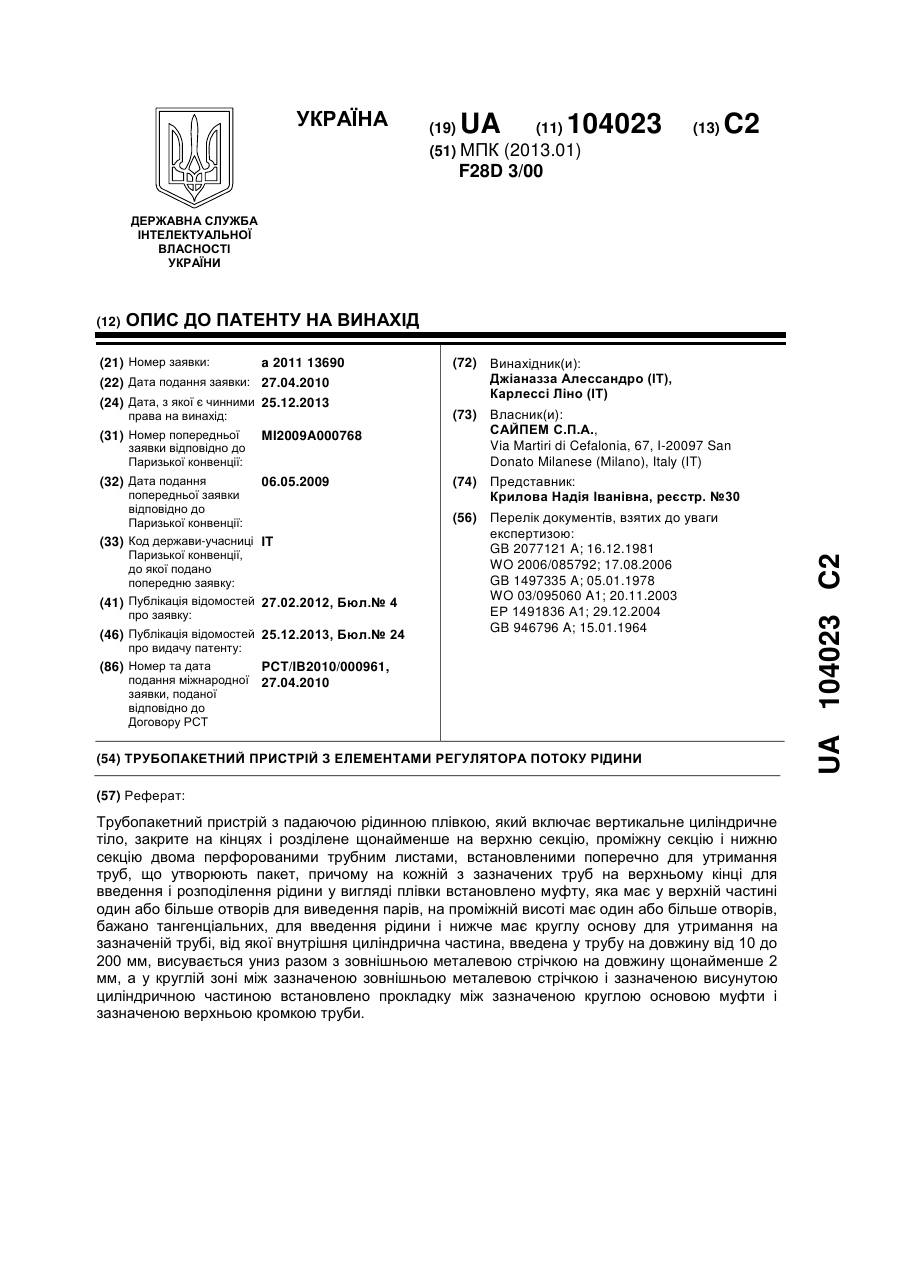

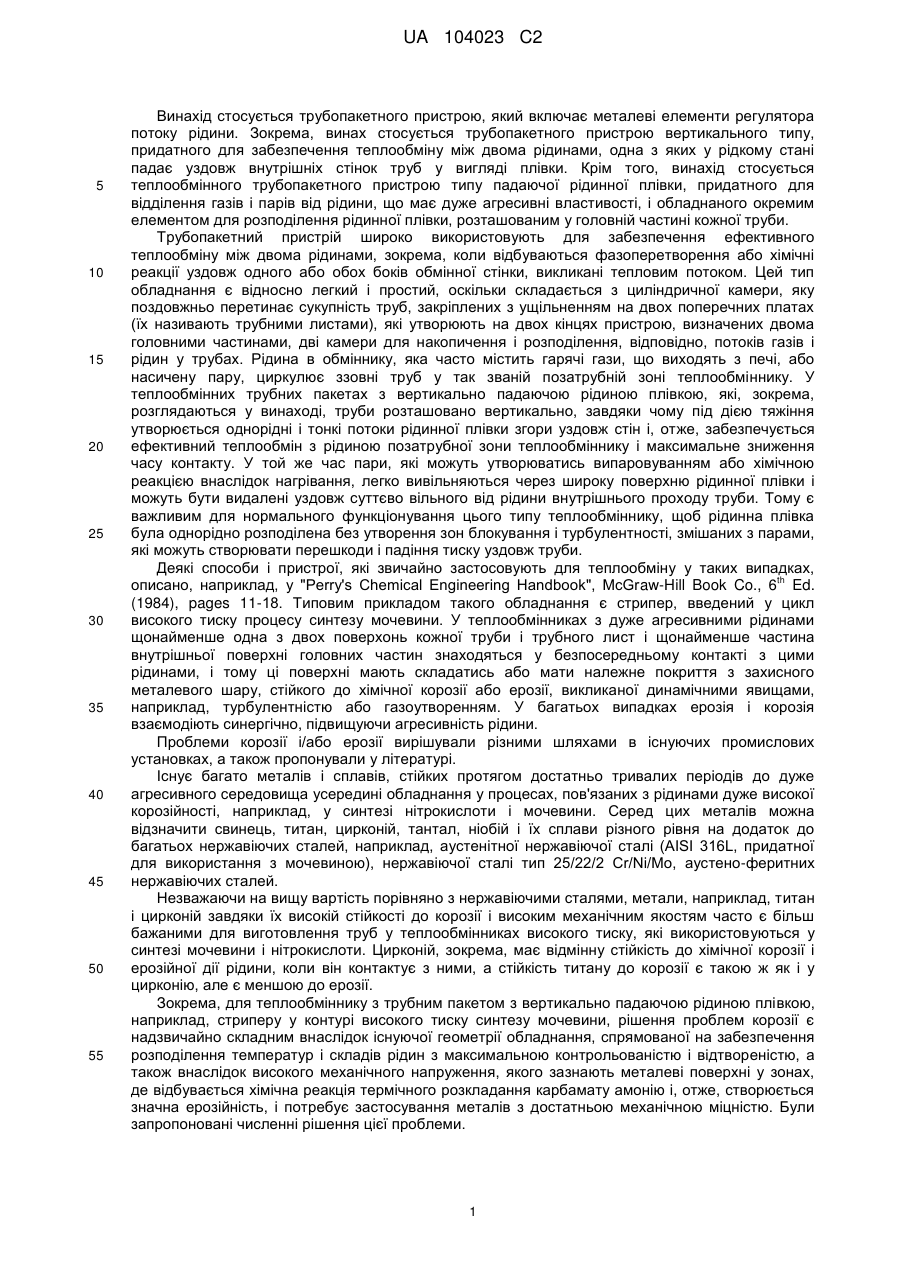

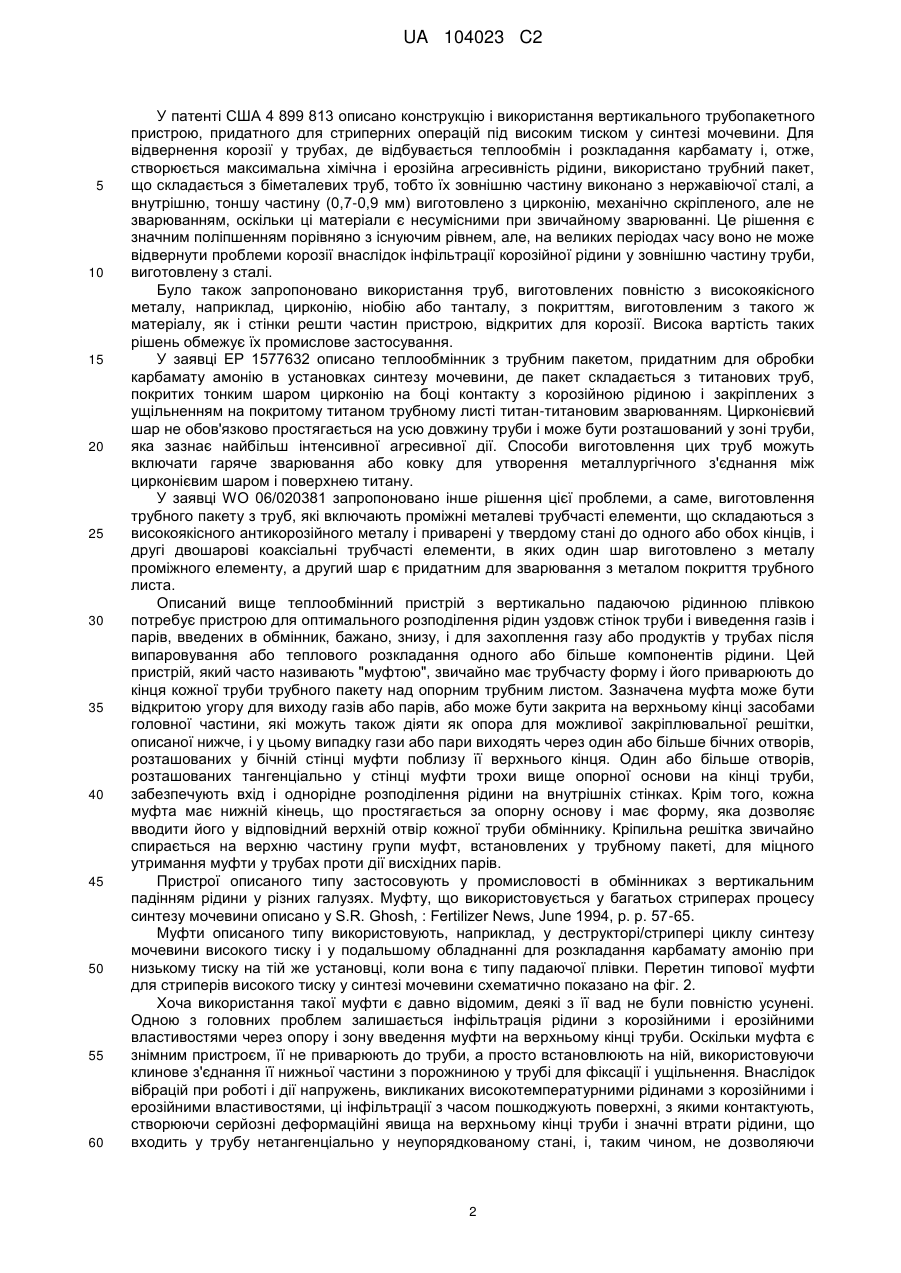

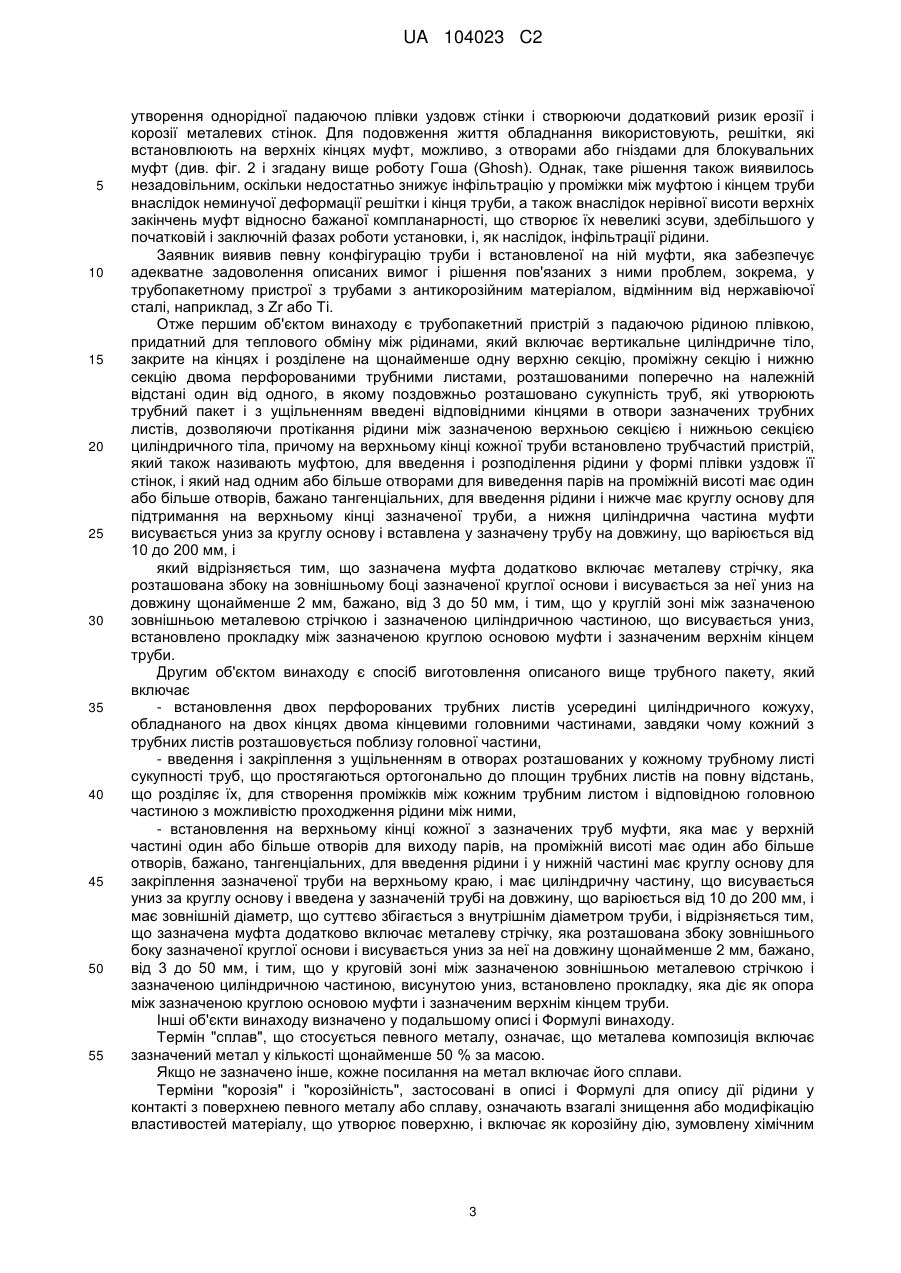

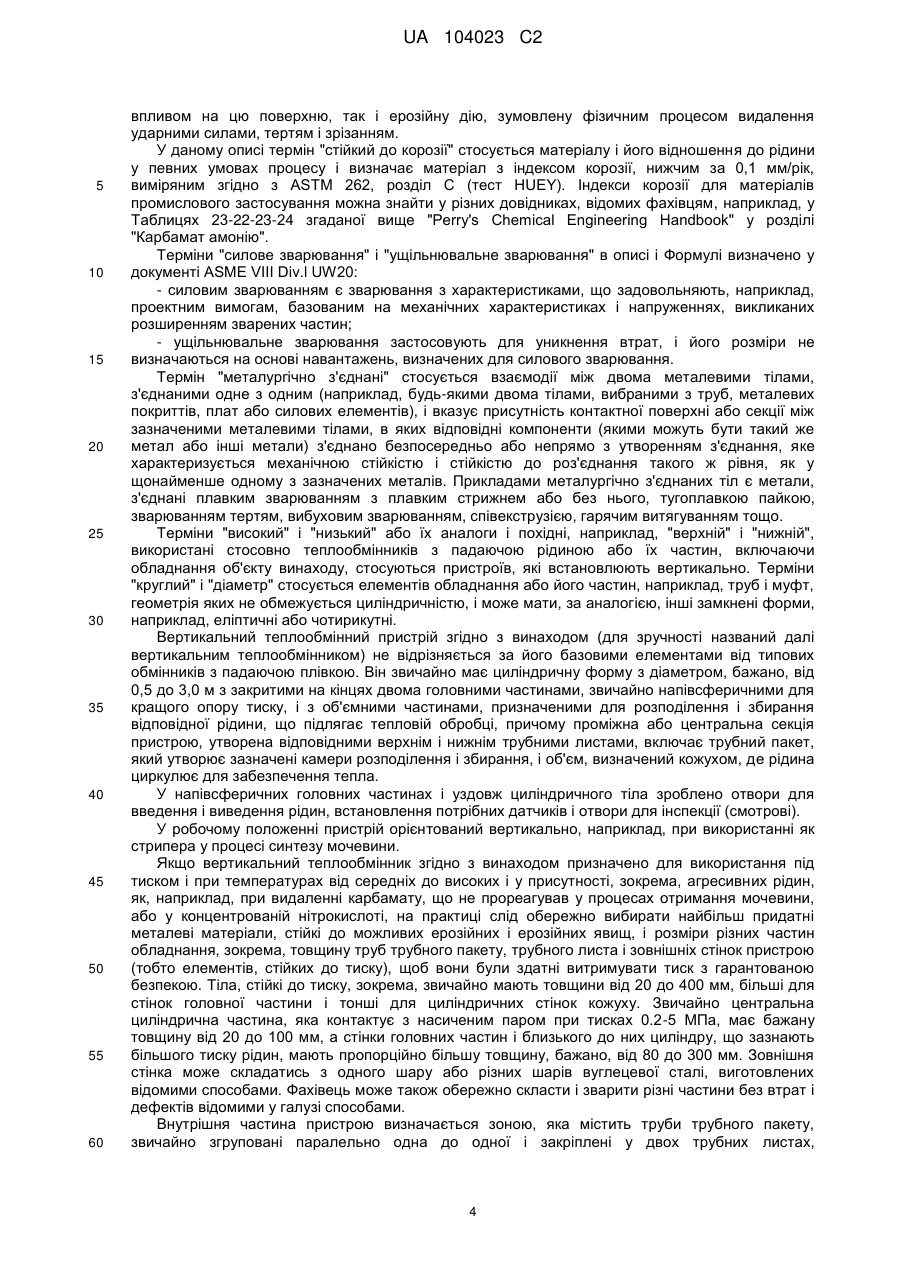

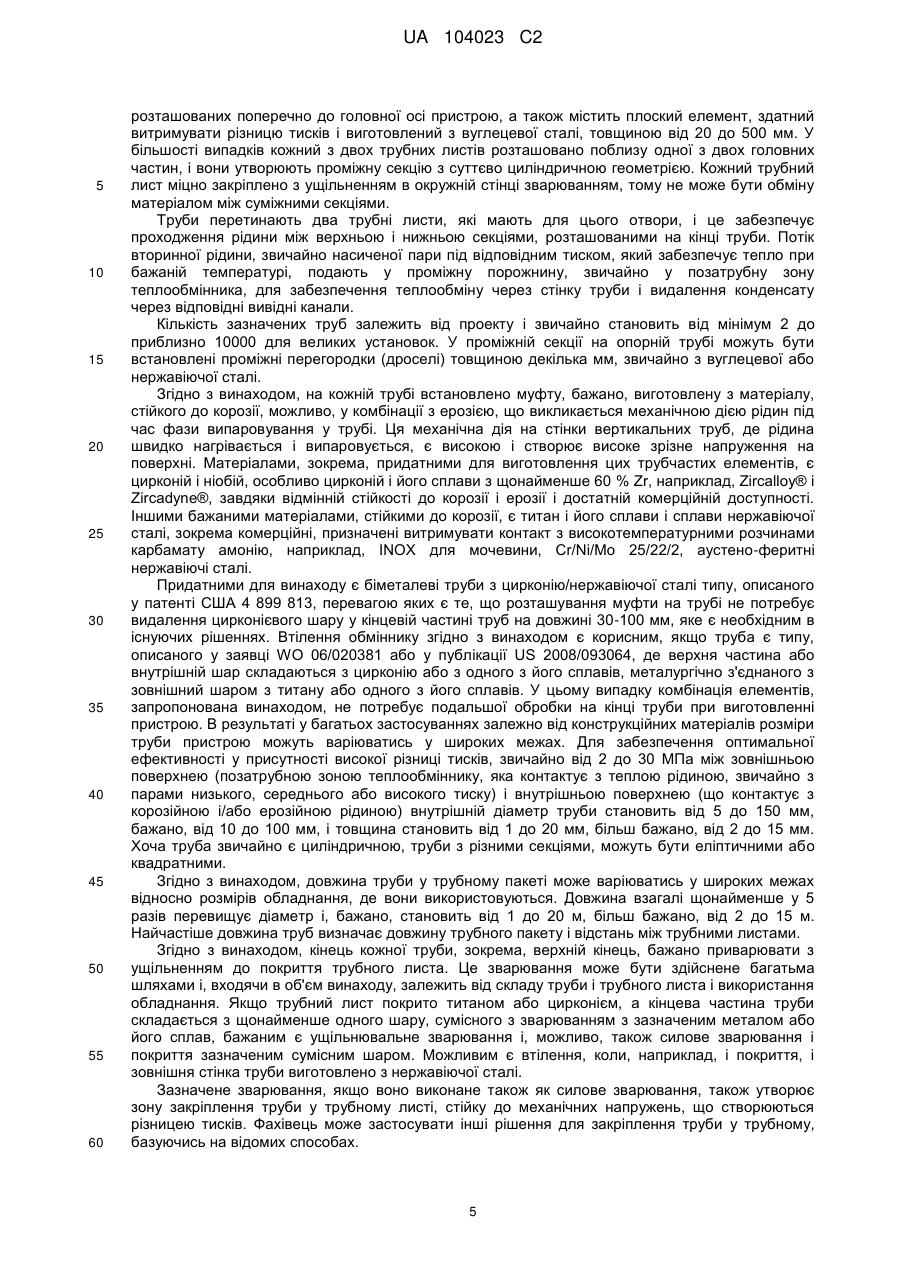

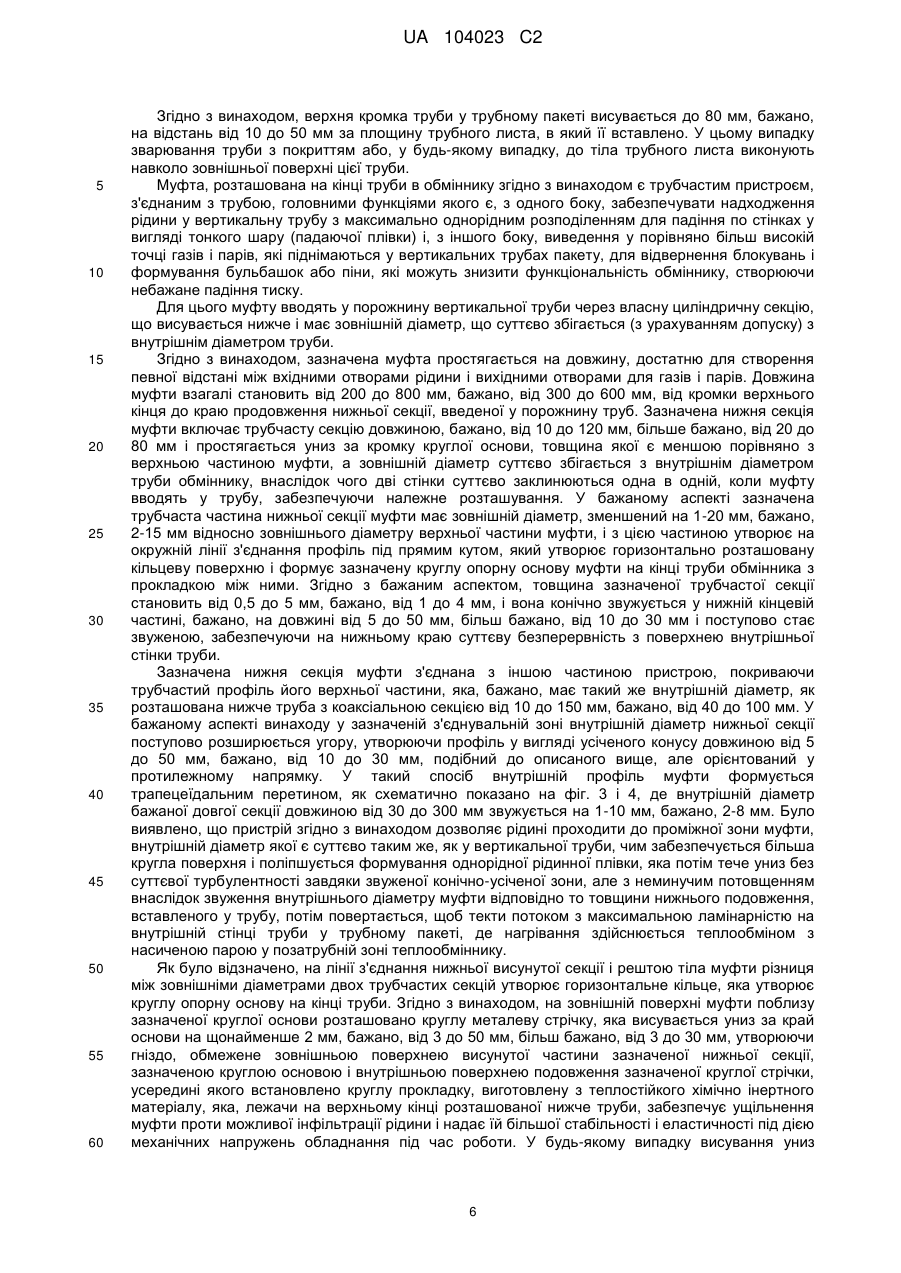

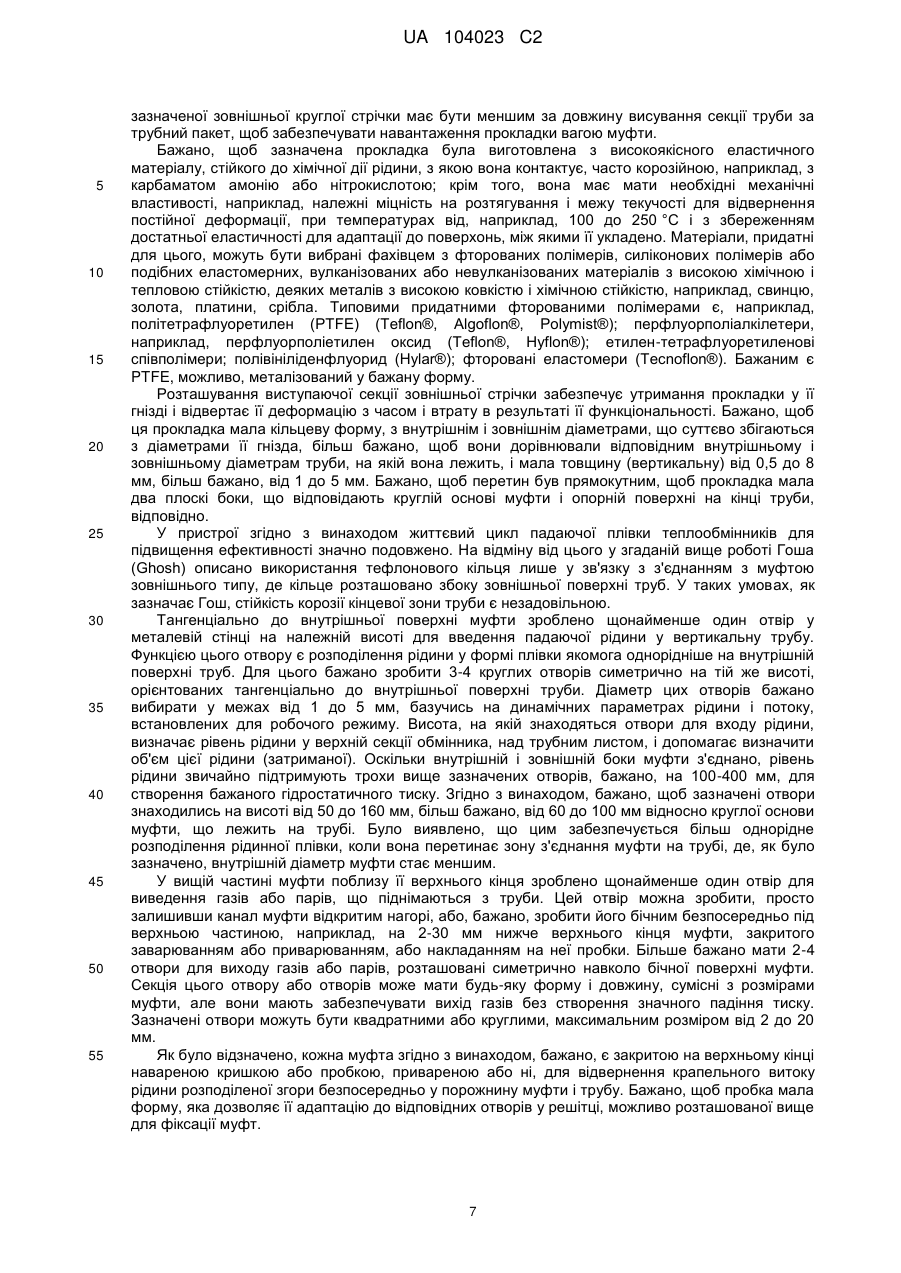

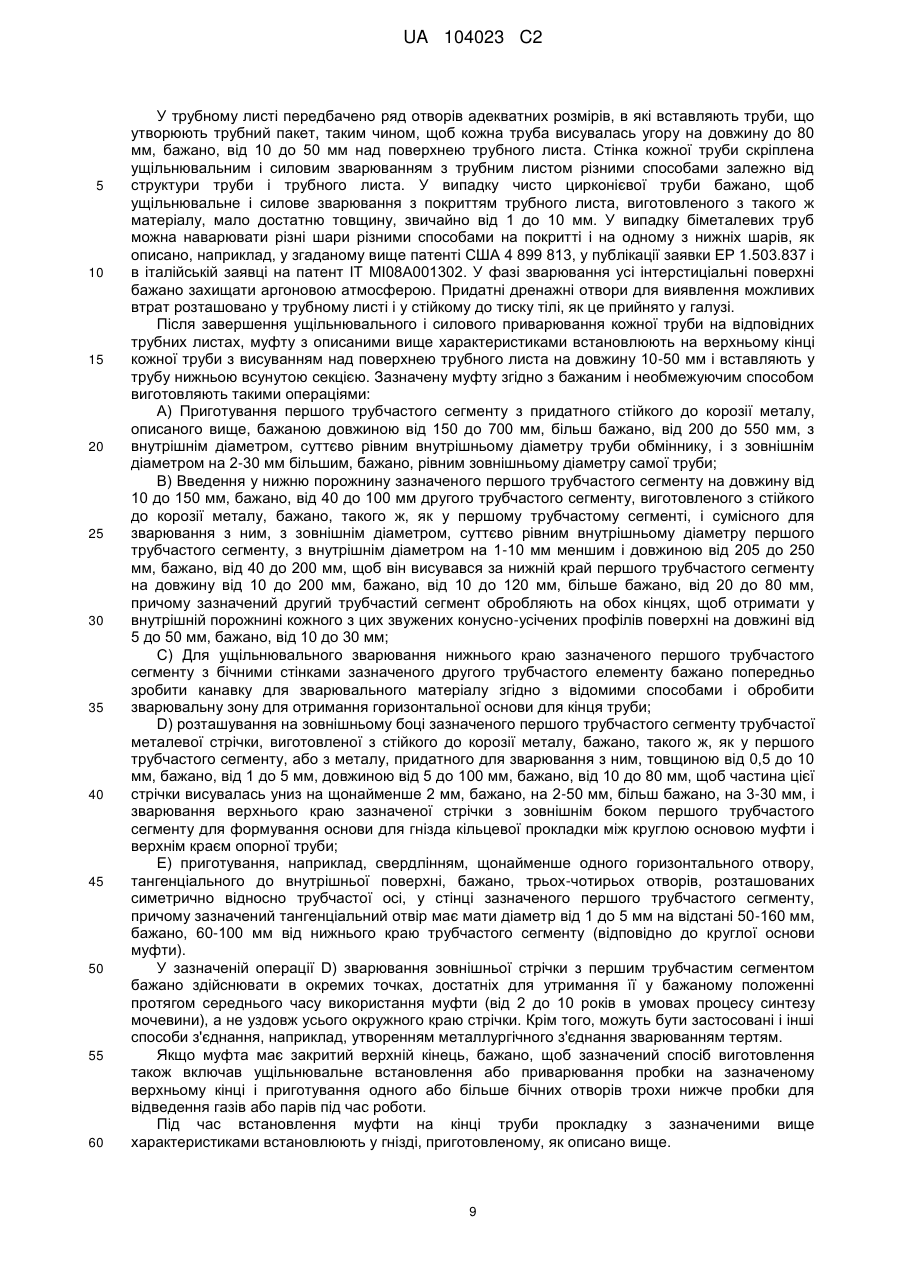

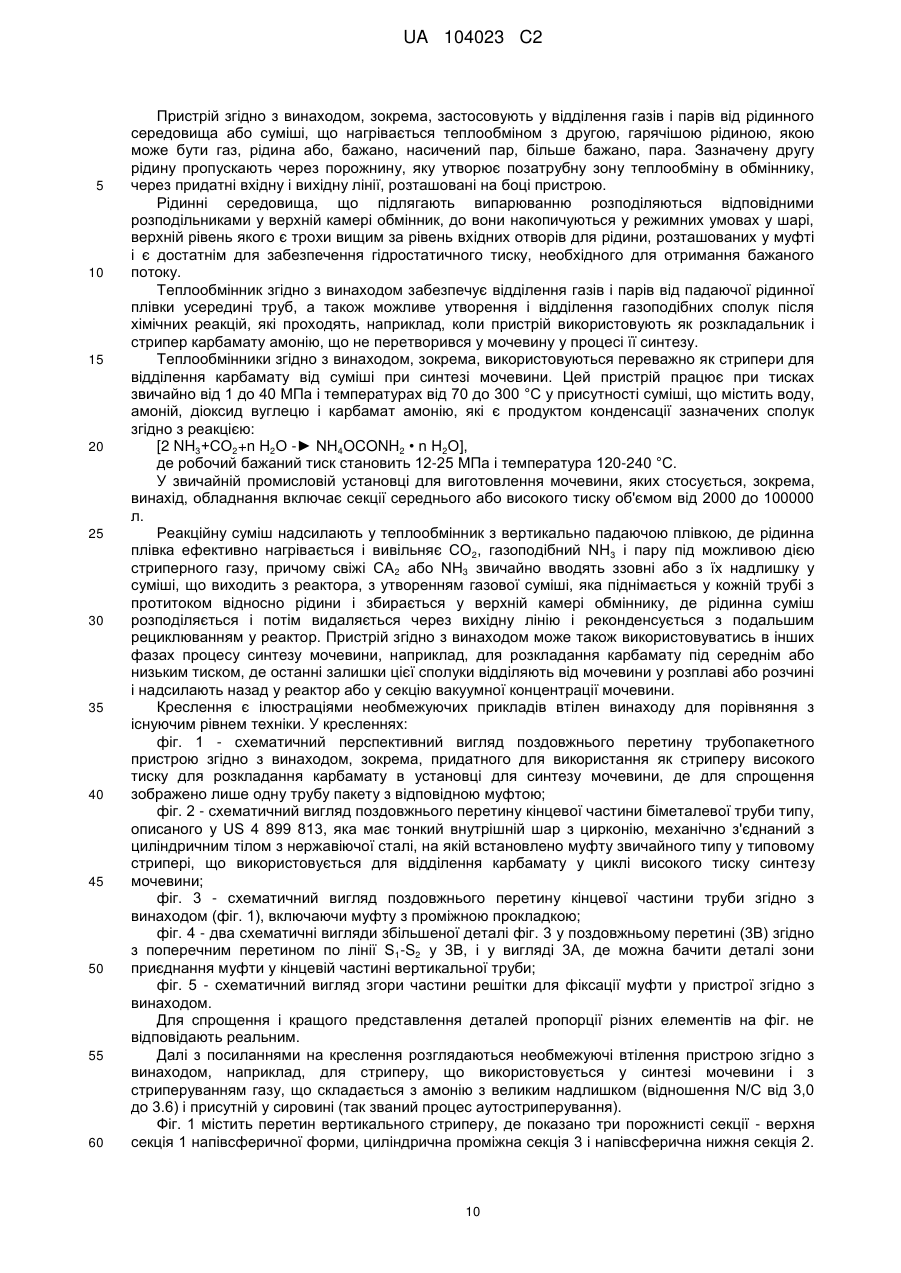

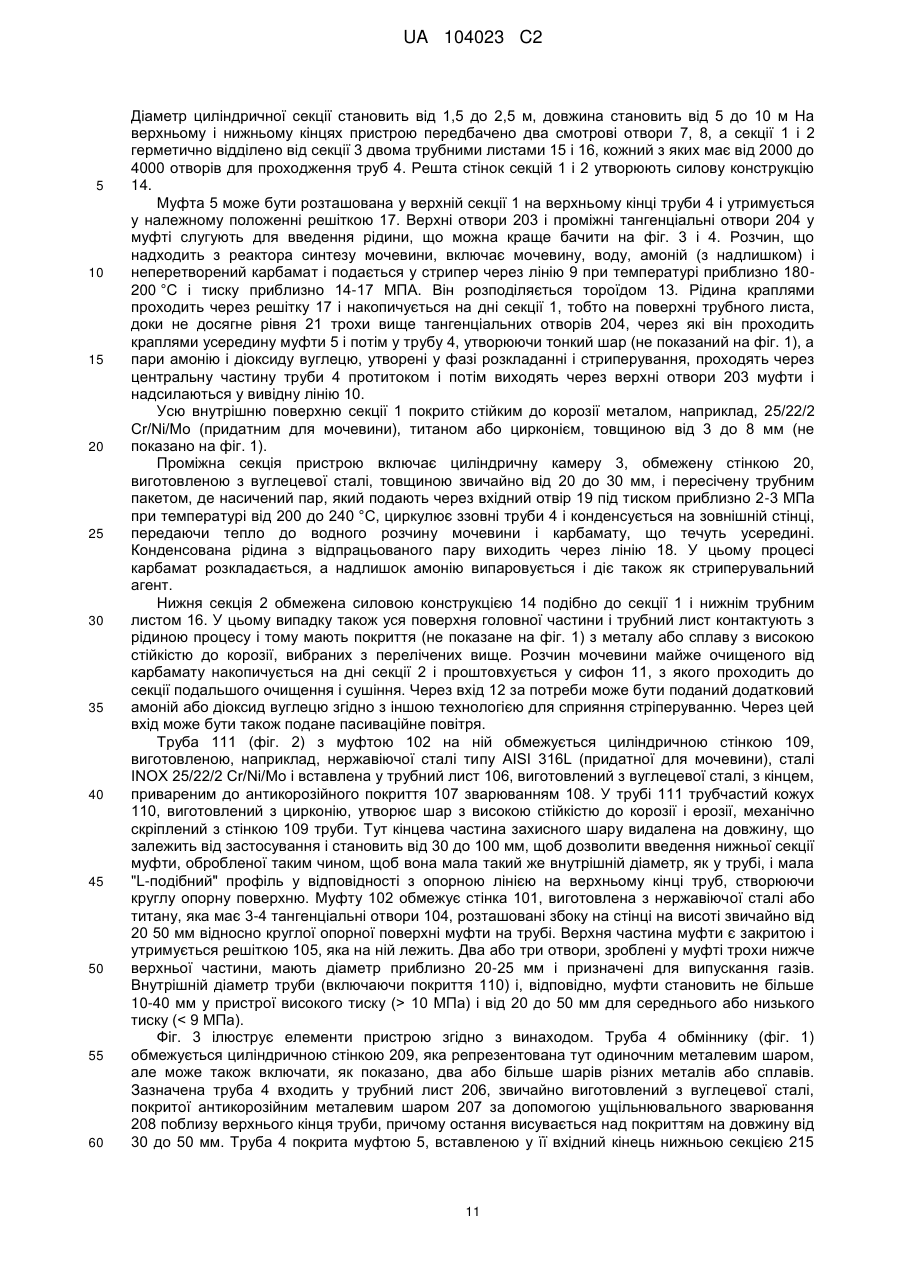

Реферат: Трубопакетний пристрій з падаючою рідинною плівкою, який включає вертикальне циліндричне тіло, закрите на кінцях і розділене щонайменше на верхню секцію, проміжну секцію і нижню секцію двома перфорованими трубним листами, встановленими поперечно для утримання труб, що утворюють пакет, причому на кожній з зазначених труб на верхньому кінці для введення і розподілення рідини у вигляді плівки встановлено муфту, яка має у верхній частині один або більше отворів для виведення парів, на проміжній висоті має один або більше отворів, бажано тангенціальних, для введення рідини і нижче має круглу основу для утримання на зазначеній трубі, від якої внутрішня циліндрична частина, введена у трубу на довжину від 10 до 200 мм, висувається униз разом з зовнішньою металевою стрічкою на довжину щонайменше 2 мм, а у круглій зоні між зазначеною зовнішньою металевою стрічкою і зазначеною висунутою циліндричною частиною встановлено прокладку між зазначеною круглою основою муфти і зазначеною верхньою кромкою труби. UA 104023 C2 (12) UA 104023 C2 UA 104023 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується трубопакетного пристрою, який включає металеві елементи регулятора потоку рідини. Зокрема, винах стосується трубопакетного пристрою вертикального типу, придатного для забезпечення теплообміну між двома рідинами, одна з яких у рідкому стані падає уздовж внутрішніх стінок труб у вигляді плівки. Крім того, винахід стосується теплообмінного трубопакетного пристрою типу падаючої рідинної плівки, придатного для відділення газів і парів від рідини, що має дуже агресивні властивості, і обладнаного окремим елементом для розподілення рідинної плівки, розташованим у головній частині кожної труби. Трубопакетний пристрій широко використовують для забезпечення ефективного теплообміну між двома рідинами, зокрема, коли відбуваються фазоперетворення або хімічні реакції уздовж одного або обох боків обмінної стінки, викликані тепловим потоком. Цей тип обладнання є відносно легкий і простий, оскільки складається з циліндричної камери, яку поздовжньо перетинає сукупність труб, закріплених з ущільненням на двох поперечних платах (їх називають трубними листами), які утворюють на двох кінцях пристрою, визначених двома головними частинами, дві камери для накопичення і розподілення, відповідно, потоків газів і рідин у трубах. Рідина в обміннику, яка часто містить гарячі гази, що виходять з печі, або насичену пару, циркулює ззовні труб у так званій позатрубній зоні теплообміннику. У теплообмінних трубних пакетах з вертикально падаючою рідиною плівкою, які, зокрема, розглядаються у винаході, труби розташовано вертикально, завдяки чому під дією тяжіння утворюється однорідні і тонкі потоки рідинної плівки згори уздовж стін і, отже, забезпечується ефективний теплообмін з рідиною позатрубної зони теплообміннику і максимальне зниження часу контакту. У той же час пари, які можуть утворюватись випаровуванням або хімічною реакцією внаслідок нагрівання, легко вивільняються через широку поверхню рідинної плівки і можуть бути видалені уздовж суттєво вільного від рідини внутрішнього проходу труби. Тому є важливим для нормального функціонування цього типу теплообміннику, щоб рідинна плівка була однорідно розподілена без утворення зон блокування і турбулентності, змішаних з парами, які можуть створювати перешкоди і падіння тиску уздовж труби. Деякі способи і пристрої, які звичайно застосовують для теплообміну у таких випадках, th описано, наприклад, у "Perry's Chemical Engineering Handbook", McGraw-Hill Book Co., 6 Ed. (1984), pages 11-18. Типовим прикладом такого обладнання є стрипер, введений у цикл високого тиску процесу синтезу мочевини. У теплообмінниках з дуже агресивними рідинами щонайменше одна з двох поверхонь кожної труби і трубного лист і щонайменше частина внутрішньої поверхні головних частин знаходяться у безпосередньому контакті з цими рідинами, і тому ці поверхні мають складатись або мати належне покриття з захисного металевого шару, стійкого до хімічної корозії або ерозії, викликаної динамічними явищами, наприклад, турбулентністю або газоутворенням. У багатьох випадках ерозія і корозія взаємодіють синергічно, підвищуючи агресивність рідини. Проблеми корозії і/або ерозії вирішували різними шляхами в існуючих промислових установках, а також пропонували у літературі. Існує багато металів і сплавів, стійких протягом достатньо тривалих періодів до дуже агресивного середовища усередині обладнання у процесах, пов'язаних з рідинами дуже високої корозійності, наприклад, у синтезі нітрокислоти і мочевини. Серед цих металів можна відзначити свинець, титан, цирконій, тантал, ніобій і їх сплави різного рівня на додаток до багатьох нержавіючих сталей, наприклад, аустенітної нержавіючої сталі (AISI 316L, придатної для використання з мочевиною), нержавіючої сталі тип 25/22/2 Cr/Ni/Mo, аустено-феритних нержавіючих сталей. Незважаючи на вищу вартість порівняно з нержавіючими сталями, метали, наприклад, титан і цирконій завдяки їх високій стійкості до корозії і високим механічним якостям часто є більш бажаними для виготовлення труб у теплообмінниках високого тиску, які використовуються у синтезі мочевини і нітрокислоти. Цирконій, зокрема, має відмінну стійкість до хімічної корозії і ерозійної дії рідини, коли він контактує з ними, а стійкість титану до корозії є такою ж як і у цирконію, але є меншою до ерозії. Зокрема, для теплообміннику з трубним пакетом з вертикально падаючою рідиною плівкою, наприклад, стриперу у контурі високого тиску синтезу мочевини, рішення проблем корозії є надзвичайно складним внаслідок існуючої геометрії обладнання, спрямованої на забезпечення розподілення температур і складів рідин з максимальною контрольованістю і відтвореністю, а також внаслідок високого механічного напруження, якого зазнають металеві поверхні у зонах, де відбувається хімічна реакція термічного розкладання карбамату амонію і, отже, створюється значна ерозійність, і потребує застосування металів з достатньою механічною міцністю. Були запропоновані численні рішення цієї проблеми. 1 UA 104023 C2 5 10 15 20 25 30 35 40 45 50 55 60 У патенті США 4 899 813 описано конструкцію і використання вертикального трубопакетного пристрою, придатного для стриперних операцій під високим тиском у синтезі мочевини. Для відвернення корозії у трубах, де відбувається теплообмін і розкладання карбамату і, отже, створюється максимальна хімічна і ерозійна агресивність рідини, використано трубний пакет, що складається з біметалевих труб, тобто їх зовнішню частину виконано з нержавіючої сталі, а внутрішню, тоншу частину (0,7-0,9 мм) виготовлено з цирконію, механічно скріпленого, але не зварюванням, оскільки ці матеріали є несумісними при звичайному зварюванні. Це рішення є значним поліпшенням порівняно з існуючим рівнем, але, на великих періодах часу воно не може відвернути проблеми корозії внаслідок інфільтрації корозійної рідини у зовнішню частину труби, виготовлену з сталі. Було також запропоновано використання труб, виготовлених повністю з високоякісного металу, наприклад, цирконію, ніобію або танталу, з покриттям, виготовленим з такого ж матеріалу, як і стінки решти частин пристрою, відкритих для корозії. Висока вартість таких рішень обмежує їх промислове застосування. У заявці EP 1577632 описано теплообмінник з трубним пакетом, придатним для обробки карбамату амонію в установках синтезу мочевини, де пакет складається з титанових труб, покритих тонким шаром цирконію на боці контакту з корозійною рідиною і закріплених з ущільненням на покритому титаном трубному листі титан-титановим зварюванням. Цирконієвий шар не обов'язково простягається на усю довжину труби і може бути розташований у зоні труби, яка зазнає найбільш інтенсивної агресивної дії. Способи виготовлення цих труб можуть включати гаряче зварювання або ковку для утворення металлургічного з'єднання між цирконієвим шаром і поверхнею титану. У заявці WO 06/020381 запропоновано інше рішення цієї проблеми, а саме, виготовлення трубного пакету з труб, які включають проміжні металеві трубчасті елементи, що складаються з високоякісного антикорозійного металу і приварені у твердому стані до одного або обох кінців, і другі двошарові коаксіальні трубчасті елементи, в яких один шар виготовлено з металу проміжного елементу, а другий шар є придатним для зварювання з металом покриття трубного листа. Описаний вище теплообмінний пристрій з вертикально падаючою рідинною плівкою потребує пристрою для оптимального розподілення рідин уздовж стінок труби і виведення газів і парів, введених в обмінник, бажано, знизу, і для захоплення газу або продуктів у трубах після випаровування або теплового розкладання одного або більше компонентів рідини. Цей пристрій, який часто називають "муфтою", звичайно має трубчасту форму і його приварюють до кінця кожної труби трубного пакету над опорним трубним листом. Зазначена муфта може бути відкритою угору для виходу газів або парів, або може бути закрита на верхньому кінці засобами головної частини, які можуть також діяти як опора для можливої закріплювальної решітки, описаної нижче, і у цьому випадку гази або пари виходять через один або більше бічних отворів, розташованих у бічній стінці муфти поблизу її верхнього кінця. Один або більше отворів, розташованих тангенціально у стінці муфти трохи вище опорної основи на кінці труби, забезпечують вхід і однорідне розподілення рідини на внутрішніх стінках. Крім того, кожна муфта має нижній кінець, що простягається за опорну основу і має форму, яка дозволяє вводити його у відповідний верхній отвір кожної труби обміннику. Кріпильна решітка звичайно спирається на верхню частину групи муфт, встановлених у трубному пакеті, для міцного утримання муфти у трубах проти дії висхідних парів. Пристрої описаного типу застосовують у промисловості в обмінниках з вертикальним падінням рідини у різних галузях. Муфту, що використовується у багатьох стриперах процесу синтезу мочевини описано у S.R. Ghosh, : Fertilizer News, June 1994, p. р. 57-65. Муфти описаного типу використовують, наприклад, у деструкторі/стрипері циклу синтезу мочевини високого тиску і у подальшому обладнанні для розкладання карбамату амонію при низькому тиску на тій же установці, коли вона є типу падаючої плівки. Перетин типової муфти для стриперів високого тиску у синтезі мочевини схематично показано на фіг. 2. Хоча використання такої муфти є давно відомим, деякі з її вад не були повністю усунені. Одною з головних проблем залишається інфільтрація рідини з корозійними і ерозійними властивостями через опору і зону введення муфти на верхньому кінці труби. Оскільки муфта є знімним пристроєм, її не приварюють до труби, а просто встановлюють на ній, використовуючи клинове з'єднання її нижньої частини з порожниною у трубі для фіксації і ущільнення. Внаслідок вібрацій при роботі і дії напружень, викликаних високотемпературними рідинами з корозійними і ерозійними властивостями, ці інфільтрації з часом пошкоджують поверхні, з якими контактують, створюючи серйозні деформаційні явища на верхньому кінці труби і значні втрати рідини, що входить у трубу нетангенціально у неупорядкованому стані, і, таким чином, не дозволяючи 2 UA 104023 C2 5 10 15 20 25 30 35 40 45 50 55 утворення однорідної падаючою плівки уздовж стінки і створюючи додатковий ризик ерозії і корозії металевих стінок. Для подовження життя обладнання використовують, решітки, які встановлюють на верхніх кінцях муфт, можливо, з отворами або гніздами для блокувальних муфт (див. фіг. 2 і згадану вище роботу Гоша (Ghosh). Однак, таке рішення також виявилось незадовільним, оскільки недостатньо знижує інфільтрацію у проміжки між муфтою і кінцем труби внаслідок неминучої деформації решітки і кінця труби, а також внаслідок нерівної висоти верхніх закінчень муфт відносно бажаної компланарності, що створює їх невеликі зсуви, здебільшого у початковій і заключній фазах роботи установки, і, як наслідок, інфільтрації рідини. Заявник виявив певну конфігурацію труби і встановленої на ній муфти, яка забезпечує адекватне задоволення описаних вимог і рішення пов'язаних з ними проблем, зокрема, у трубопакетному пристрої з трубами з антикорозійним матеріалом, відмінним від нержавіючої сталі, наприклад, з Zr або Ti. Отже першим об'єктом винаходу є трубопакетний пристрій з падаючою рідиною плівкою, придатний для теплового обміну між рідинами, який включає вертикальне циліндричне тіло, закрите на кінцях і розділене на щонайменше одну верхню секцію, проміжну секцію і нижню секцію двома перфорованими трубними листами, розташованими поперечно на належній відстані один від одного, в якому поздовжньо розташовано сукупність труб, які утворюють трубний пакет і з ущільненням введені відповідними кінцями в отвори зазначених трубних листів, дозволяючи протікання рідини між зазначеною верхньою секцією і нижньою секцією циліндричного тіла, причому на верхньому кінці кожної труби встановлено трубчастий пристрій, який також називають муфтою, для введення і розподілення рідини у формі плівки уздовж її стінок, і який над одним або більше отворами для виведення парів на проміжній висоті має один або більше отворів, бажано тангенціальних, для введення рідини і нижче має круглу основy для підтримання на верхньому кінці зазначеної труби, а нижня циліндрична частина муфти висувається униз за круглу основу і вставлена у зазначену трубу на довжину, що варіюється від 10 до 200 мм, і який відрізняється тим, що зазначена муфта додатково включає металеву стрічку, яка розташована збоку на зовнішньому боці зазначеної круглої основи івисувається за неї униз на довжину щонайменше 2 мм, бажано, від 3 до 50 мм, і тим, що у круглій зоні між зазначеною зовнішньою металевою стрічкою і зазначеною циліндричною частиною, що висувається униз, встановлено прокладку між зазначеною круглою основою муфти і зазначеним верхнім кінцем труби. Другим об'єктом винаходу є спосіб виготовлення описаного вище трубного пакету, який включає - встановлення двох перфорованих трубних листів усередині циліндричного кожуху, обладнаного на двох кінцях двома кінцевими головними частинами, завдяки чому кожний з трубних листiв розташовується поблизу головної частини, - введення і закріплення з ущільненням в отворах розташованих у кожному трубному листі сукупності труб, що простягаються ортогонально до площин трубних листів на повну відстань, що розділяє їх, для створення проміжків між кожним трубним листом і відповідною головною частиною з можливістю проходження рідини між ними, - встановлення на верхньому кінці кожної з зазначених труб муфти, яка має у верхній частині один або більше отворів для виходу парів, на проміжній висоті має один або більше отворів, бажано, тангенціальних, для введення рідини і у нижній частині має круглу основу для закріплення зазначеної труби на верхньому краю, і має циліндричну частину, що висувається униз за круглу основу і введена у зазначеній трубі на довжину, що варіюється від 10 до 200 мм, і має зовнішній діаметр, що суттєво збігається з внутрішнім діаметром труби, і відрізняється тим, що зазначена муфта додатково включає металеву стрічку, яка розташована збоку зовнішнього боку зазначеної круглої основи і висувається униз за неї на довжину щонайменше 2 мм, бажано, від 3 до 50 мм, і тим, що у круговій зоні між зазначеною зовнішньою металевою стрічкою і зазначеною циліндричною частиною, висунутою униз, встановлено прокладку, яка діє як опора між зазначеною круглою основою муфти і зазначеним верхнім кінцем труби. Інші об'єкти винаходу визначено у подальшому описі і Формулі винаходу. Термін "сплав", що стосується певного металу, означає, що металева композиція включає зазначений метал у кількості щонайменше 50 % за масою. Якщо не зазначено інше, кожне посилання на метал включає його сплави. Терміни "корозія" і "корозійність", застосовані в описі і Формулі для опису дії рідини у контакті з поверхнею певного металу або сплаву, означають взагалі знищення або модифікацію властивостей матеріалу, що утворює поверхню, і включає як корозійну дію, зумовлену хімічним 3 UA 104023 C2 5 10 15 20 25 30 35 40 45 50 55 60 впливом на цю поверхню, так і ерозійну дію, зумовлену фізичним процесом видалення ударними силами, тертям і зрізанням. У даному описі термін "стійкий до корозії" стосується матеріалу і його відношення до рідини у певних умовах процесу і визначає матеріал з індексом корозії, нижчим за 0,1 мм/рік, виміряним згідно з ASTM 262, розділ C (тест HUEY). Індекси корозії для матеріалів промислового застосування можна знайти у різних довідниках, відомих фахівцям, наприклад, у Таблицях 23-22-23-24 згаданої вище "Perry's Chemical Engineering Handbook" у розділі "Карбамат амонію". Терміни "силове зварювання" і "ущільнювальне зварювання" в описі і Формулі визначено у документі ASME VIII Div.l UW20: - силовим зварюванням є зварювання з характеристиками, що задовольняють, наприклад, проектним вимогам, базованим на механічних характеристиках і напруженнях, викликаних розширенням зварених частин; - ущільнювальне зварювання застосовують для уникнення втрат, і його розміри не визначаються на основі навантажень, визначених для силового зварювання. Термін "металургічно з'єднані" стосується взаємодії між двома металевими тілами, з'єднаними одне з одним (наприклад, будь-якими двома тілами, вибраними з труб, металевих покриттів, плат або силових елементів), і вказує присутність контактної поверхні або секції між зазначеними металевими тілами, в яких відповідні компоненти (якими можуть бути такий же метал або інші метали) з'єднано безпосередньо або непрямо з утворенням з'єднання, яке характеризується механічною стійкістю і стійкістю до роз'єднання такого ж рівня, як у щонайменше одному з зазначених металів. Прикладами металургічно з'єднаних тіл є метали, з'єднані плавким зварюванням з плавким стрижнем або без нього, тугоплавкою пайкою, зварюванням тертям, вибуховим зварюванням, співекструзією, гарячим витягуванням тощо. Терміни "високий" і "низький" або їх аналоги і похідні, наприклад, "верхній" і "нижній", використані стосовно теплообмінників з падаючою рідиною або їх частин, включаючи обладнання об'єкту винаходу, стосуються пристроїв, які встановлюють вертикально. Терміни "круглий" і "діаметр" стосується елементів обладнання або його частин, наприклад, труб і муфт, геометрія яких не обмежується циліндричністю, і може мати, за аналогією, інші замкнені форми, наприклад, еліптичні або чотирикутні. Вертикальний теплообмінний пристрій згідно з винаходом (для зручності названий далі вертикальним теплообмінником) не відрізняється за його базовими елементами від типових обмінників з падаючою плівкою. Він звичайно має циліндричну форму з діаметром, бажано, від 0,5 до 3,0 м з закритими на кінцях двома головними частинами, звичайно напівсферичними для кращого опору тиску, і з об'ємними частинами, призначеними для розподілення і збирання відповідної рідини, що підлягає тепловій обробці, причому проміжна або центральна секція пристрою, утворена відповідними верхнім і нижнім трубними листами, включає трубний пакет, який утворює зазначені камери розподілення і збирання, і об'єм, визначений кожухом, де рідина циркулює для забезпечення тепла. У напівсферичних головних частинах і уздовж циліндричного тіла зроблено отвори для введення і виведення рідин, встановлення потрібних датчиків і отвори для інспекції (смотрові). У робочому положенні пристрій орієнтований вертикально, наприклад, при використанні як стрипера у процесі синтезу мочевини. Якщо вертикальний теплообмінник згідно з винаходом призначено для використання під тиском і при температурах від середніх до високих і у присутності, зокрема, агресивних рідин, як, наприклад, при видаленні карбамату, що не прореагував у процесах отримання мочевини, або у концентрованій нітрокислоті, на практиці слід обережно вибирати найбільш придатні металеві матеріали, стійкі до можливих ерозійних і ерозійних явищ, і розміри різних частин обладнання, зокрема, товщину труб трубного пакету, трубного листа і зовнішніх стінок пристрою (тобто елементів, стійких до тиску), щоб вони були здатні витримувати тиск з гарантованою безпекою. Тіла, стійкі до тиску, зокрема, звичайно мають товщини від 20 до 400 мм, більші для стінок головної частини і тонші для циліндричних стінок кожуху. Звичайно центральна циліндрична частина, яка контактує з насиченим паром при тисках 0.2-5 МПа, має бажану товщину від 20 до 100 мм, а стінки головних частин і близького до них циліндру, що зазнають більшого тиску рідин, мають пропорційно більшу товщину, бажано, від 80 до 300 мм. Зовнішня стінка може складатись з одного шару або різних шарів вуглецевої сталі, виготовлених відомими способами. Фахівець може також обережно скласти і зварити різні частини без втрат і дефектів відомими у галузі способами. Внутрішня частина пристрою визначається зоною, яка містить труби трубного пакету, звичайно згруповані паралельно одна до одної і закріплені у двох трубних листах, 4 UA 104023 C2 5 10 15 20 25 30 35 40 45 50 55 60 розташованих поперечно до головної осі пристрою, а також містить плоский елемент, здатний витримувати різницю тисків і виготовлений з вуглецевої сталі, товщиною від 20 до 500 мм. У більшості випадків кожний з двох трубних листів розташовано поблизу одної з двох головних частин, і вони утворюють проміжну секцію з суттєво циліндричною геометрією. Кожний трубний лист міцно закріплено з ущільненням в окружній стінці зварюванням, тому не може бути обміну матеріалом між суміжними секціями. Труби перетинають два трубні листи, які мають для цього отвори, і це забезпечує проходження рідини між верхньою і нижньою секціями, розташованими на кінці труби. Потік вторинної рідини, звичайно насиченої пари під відповідним тиском, який забезпечує тепло при бажаній температурі, подають у проміжну порожнину, звичайно у позатрубну зону теплообмінника, для забезпечення теплообміну через стінку труби і видалення конденсату через відповідні вивідні канали. Кількість зазначених труб залежить від проекту і звичайно становить від мінімум 2 до приблизно 10000 для великих установок. У проміжній секції на опорній трубі можуть бути встановлені проміжні перегородки (дроселі) товщиною декілька мм, звичайно з вуглецевої або нержавіючої сталі. Згідно з винаходом, на кожній трубі встановлено муфту, бажано, виготовлену з матеріалу, стійкого до корозії, можливо, у комбінації з ерозією, що викликається механічною дією рідин під час фази випаровування у трубі. Ця механічна дія на стінки вертикальних труб, де рідина швидко нагрівається і випаровується, є високою і створює високе зрізне напруження на поверхні. Матеріалами, зокрема, придатними для виготовлення цих трубчастих елементів, є цирконій і ніобій, особливо цирконій і його сплави з щонайменше 60 % Zr, наприклад, Zircalloy® і Zircadyne®, завдяки відмінній стійкості до корозії і ерозії і достатній комерційній доступності. Іншими бажаними матеріалами, стійкими до корозії, є титан і його сплави і сплави нержавіючої сталі, зокрема комерційні, призначені витримувати контакт з високотемпературними розчинами карбамату амонію, наприклад, INOX для мочевини, Cr/Ni/Mo 25/22/2, аустено-феритні нержавіючі сталі. Придатними для винаходу є біметалеві труби з цирконію/нержавіючої сталі типу, описаного у патенті США 4 899 813, перевагою яких є те, що розташування муфти на трубі не потребує видалення цирконієвого шару у кінцевій частині труб на довжині 30-100 мм, яке є необхідним в існуючих рішеннях. Втілення обміннику згідно з винаходом є корисним, якщо труба є типу, описаного у заявці WO 06/020381 або у публікації US 2008/093064, де верхня частина або внутрішній шар складаються з цирконію або з одного з його сплавів, металургічно з'єднаного з зовнішний шаром з титану або одного з його сплавів. У цьому випадку комбінація елементів, запропонована винаходом, не потребує подальшої обробки на кінці труби при виготовленні пристрою. В результаті у багатьох застосуваннях залежно від конструкційних матеріалів розміри труби пристрою можуть варіюватись у широких межах. Для забезпечення оптимальної ефективності у присутності високої різниці тисків, звичайно від 2 до 30 МПа між зовнішньою поверхнею (позатрубною зоною теплообміннику, яка контактує з теплою рідиною, звичайно з парами низького, середнього або високого тиску) і внутрішньою поверхнею (що контактує з корозійною і/або ерозійною рідиною) внутрішній діаметр труби становить від 5 до 150 мм, бажано, від 10 до 100 мм, і товщина становить від 1 до 20 мм, більш бажано, від 2 до 15 мм. Хоча труба звичайно є циліндричною, труби з різними секціями, можуть бути еліптичними або квадратними. Згідно з винаходом, довжина труби у трубному пакеті може варіюватись у широких межах відносно розмірів обладнання, де вони використовуються. Довжина взагалі щонайменше у 5 разів перевищує діаметр і, бажано, становить від 1 до 20 м, більш бажано, від 2 до 15 м. Найчастіше довжина труб визначає довжину трубного пакету і відстань між трубними листами. Згідно з винаходом, кінець кожної труби, зокрема, верхній кінець, бажано приварювати з ущільненням до покриття трубного листа. Це зварювання може бути здійснене багатьма шляхами і, входячи в об'єм винаходу, залежить від складу труби і трубного листа і використання обладнання. Якщо трубний лист покрито титаном або цирконієм, а кінцева частина труби складається з щонайменше одного шару, сумісного з зварюванням з зазначеним металом або його сплав, бажаним є ущільнювальне зварювання і, можливо, також силове зварювання і покриття зазначеним сумісним шаром. Можливим є втілення, коли, наприклад, і покриття, і зовнішня стінка труби виготовлено з нержавіючої сталі. Зазначене зварювання, якщо воно виконане також як силове зварювання, також утворює зону закріплення труби у трубному листі, стійку до механічних напружень, що створюються різницею тисків. Фахівець може застосувати інші рішення для закріплення труби у трубному, базуючись на відомих способах. 5 UA 104023 C2 5 10 15 20 25 30 35 40 45 50 55 60 Згідно з винаходом, верхня кромка труби у трубному пакеті висувається до 80 мм, бажано, на відстань від 10 до 50 мм за площину трубного листа, в який її вставлено. У цьому випадку зварювання труби з покриттям або, у будь-якому випадку, до тіла трубного листа виконують навколо зовнішньої поверхні цієї труби. Муфта, розташована на кінці труби в обміннику згідно з винаходом є трубчастим пристроєм, з'єднаним з трубою, головними функціями якого є, з одного боку, забезпечувати надходження рідини у вертикальну трубу з максимально однорідним розподіленням для падіння по стінках у вигляді тонкого шару (падаючої плівки) і, з іншого боку, виведення у порівняно більш високій точці газів і парів, які піднімаються у вертикальних трубах пакету, для відвернення блокувань і формування бульбашок або піни, які можуть знизити функціональність обміннику, створюючи небажане падіння тиску. Для цього муфту вводять у порожнину вертикальної труби через власну циліндричну секцію, що висувається нижче і має зовнішній діаметр, що суттєво збігається (з урахуванням допуску) з внутрішнім діаметром труби. Згідно з винаходом, зазначена муфта простягається на довжину, достатню для створення певної відстані між вхідними отворами рідини і вихідними отворами для газів і парів. Довжина муфти взагалі становить від 200 до 800 мм, бажано, від 300 до 600 мм, від кромки верхнього кінця до краю продовження нижньої секції, введеної у порожнину труб. Зазначена нижня секція муфти включає трубчасту секцію довжиною, бажано, від 10 до 120 мм, більше бажано, від 20 до 80 мм і простягається униз за кромку круглої основи, товщина якої є меншою порівняно з верхньою частиною муфти, а зовнішній діаметр суттєво збігається з внутрішнім діаметром труби обміннику, внаслідок чого дві стінки суттєво заклинюються одна в одній, коли муфту вводять у трубу, забезпечуючи належне розташування. У бажаному аспекті зазначена трубчаста частина нижньої секції муфти має зовнішній діаметр, зменшений на 1-20 мм, бажано, 2-15 мм відносно зовнішнього діаметру верхньої частини муфти, і з цією частиною утворює на окружній лінії з'єднання профіль під прямим кутом, який утворює горизонтально розташовану кільцеву поверхню і формує зазначену круглу опорну основу муфти на кінці труби обмінника з прокладкою між ними. Згідно з бажаним аспектом, товщина зазначеної трубчастої секції становить від 0,5 до 5 мм, бажано, від 1 до 4 мм, і вона конічно звужується у нижній кінцевій частині, бажано, на довжині від 5 до 50 мм, більш бажано, від 10 до 30 мм і поступово стає звуженою, забезпечуючи на нижньому краю суттєву безперервність з поверхнею внутрішньої стінки труби. Зазначена нижня секція муфти з'єднана з іншою частиною пристрою, покриваючи трубчастий профіль його верхньої частини, яка, бажано, має такий же внутрішній діаметр, як розташована нижче труба з коаксіальною секцією від 10 до 150 мм, бажано, від 40 до 100 мм. У бажаному аспекті винаходу у зазначеній з'єднувальній зоні внутрішній діаметр нижньої секції поступово розширюється угору, утворюючи профіль у вигляді усіченого конусу довжиною від 5 до 50 мм, бажано, від 10 до 30 мм, подібний до описаного вище, але орієнтований у протилежному напрямку. У такий спосіб внутрішній профіль муфти формується трапецеїдальним перетином, як схематично показано на фіг. 3 і 4, де внутрішній діаметр бажаної довгої секції довжиною від 30 до 300 мм звужується на 1-10 мм, бажано, 2-8 мм. Було виявлено, що пристрій згідно з винаходом дозволяє рідині проходити до проміжної зони муфти, внутрішній діаметр якої є суттєво таким же, як у вертикальної труби, чим забезпечується більша кругла поверхня і поліпшується формування однорідної рідинної плівки, яка потім тече униз без суттєвої турбулентності завдяки звуженої конічно-усіченої зони, але з неминучим потовщенням внаслідок звуження внутрішнього діаметру муфти відповідно то товщини нижнього подовження, вставленого у трубу, потім повертається, щоб текти потоком з максимальною ламінарністю на внутрішній стінці труби у трубному пакеті, де нагрівання здійснюється теплообміном з насиченою парою у позатрубній зоні теплообміннику. Як було відзначено, на лінії з'єднання нижньої висунутої секції і рештою тіла муфти різниця між зовнішніми діаметрами двох трубчастих секцій утворює горизонтальне кільце, яка утворює круглу опорну основу на кінці труби. Згідно з винаходом, на зовнішній поверхні муфти поблизу зазначеної круглої основи розташовано круглу металеву стрічку, яка висувається униз за край основи на щонайменше 2 мм, бажано, від 3 до 50 мм, більш бажано, від 3 до 30 мм, утворюючи гніздо, обмежене зовнішньою поверхнею висунутої частини зазначеної нижньої секції, зазначеною круглою основою і внутрішньою поверхнею подовження зазначеної круглої стрічки, усередині якого встановлено круглу прокладку, виготовлену з теплостійкого хімічно інертного матеріалу, яка, лежачи на верхньому кінці розташованої нижче труби, забезпечує ущільнення муфти проти можливої інфільтрації рідини і надає їй більшої стабільності і еластичності під дією механічних напружень обладнання під час роботи. У будь-якому випадку висування униз 6 UA 104023 C2 5 10 15 20 25 30 35 40 45 50 55 зазначеної зовнішньої круглої стрічки має бути меншим за довжину висування секції труби за трубний пакет, щоб забезпечувати навантаження прокладки вагою муфти. Бажано, щоб зазначена прокладка була виготовлена з високоякісного еластичного матеріалу, стійкого до хімічної дії рідини, з якою вона контактує, часто корозійною, наприклад, з карбаматом амонію або нітрокислотою; крім того, вона має мати необхідні механічні властивості, наприклад, належні міцність на розтягування і межу текучості для відвернення постійної деформації, при температурах від, наприклад, 100 до 250 °C і з збереженням достатньої еластичності для адаптації до поверхонь, між якими її укладено. Матеріали, придатні для цього, можуть бути вибрані фахівцем з фторованих полімерів, силіконових полімерів або подібних еластомерних, вулканізованих або невулканізованих матеріалів з високою хімічною і тепловою стійкістю, деяких металів з високою ковкістю і хімічною стійкістю, наприклад, свинцю, золота, платини, срібла. Типовими придатними фторованими полімерами є, наприклад, політетрафлуоретилен (PTFE) (Teflon®, Algoflon®, Polymist®); перфлуорполіалкілетери, наприклад, перфлуорполіетилен оксид (Teflon®, Hyflon®); етилен-тетрафлуоретиленові співполімери; полівініліденфлуорид (Hylar®); фторовані еластомери (Tecnoflon®). Бажаним є PTFE, можливо, металізований у бажану форму. Розташування виступаючої секції зовнішньої стрічки забезпечує утримання прокладки у її гнізді і відвертає її деформацію з часом і втрату в результаті її функціональності. Бажано, щоб ця прокладка мала кільцеву форму, з внутрішнім і зовнішнім діаметрами, що суттєво збігаються з діаметрами її гнізда, більш бажано, щоб вони дорівнювали відповідним внутрішньому і зовнішньому діаметрам труби, на якій вона лежить, і мала товщину (вертикальну) від 0,5 до 8 мм, більш бажано, від 1 до 5 мм. Бажано, щоб перетин був прямокутним, щоб прокладка мала два плоскі боки, що відповідають круглій основі муфти і опорній поверхні на кінці труби, відповідно. У пристрої згідно з винаходом життєвий цикл падаючої плівки теплообмінників для підвищення ефективності значно подовжено. На відміну від цього у згаданій вище роботі Гоша (Ghosh) описано використання тефлонового кільця лише у зв'язку з з'єднанням з муфтою зовнішнього типу, де кільце розташовано збоку зовнішньої поверхні труб. У таких умовах, як зазначає Гош, стійкість корозії кінцевої зони труби є незадовільною. Тангенціально до внутрішньої поверхні муфти зроблено щонайменше один отвір у металевій стінці на належній висоті для введення падаючої рідини у вертикальну трубу. Функцією цього отвору є розподілення рідини у формі плівки якомога однорідніше на внутрішній поверхні труб. Для цього бажано зробити 3-4 круглих отворів симетрично на тій же висоті, орієнтованих тангенціально до внутрішньої поверхні труби. Діаметр цих отворів бажано вибирати у межах від 1 до 5 мм, базучись на динамічних параметрах рідини і потоку, встановлених для робочого режиму. Висота, на якій знаходяться отвори для входу рідини, визначає рівень рідини у верхній секції обмінника, над трубним листом, і допомагає визначити об'єм цієї рідини (затриманої). Оскільки внутрішній і зовнішній боки муфти з'єднано, рівень рідини звичайно підтримують трохи вище зазначених отворів, бажано, на 100-400 мм, для створення бажаного гідростатичного тиску. Згідно з винаходом, бажано, щоб зазначені отвори знаходились на висоті від 50 до 160 мм, більш бажано, від 60 до 100 мм відносно круглої основи муфти, що лежить на трубі. Було виявлено, що цим забезпечується більш однорідне розподілення рідинної плівки, коли вона перетинає зону з'єднання муфти на трубі, де, як було зазначено, внутрішній діаметр муфти стає меншим. У вищій частині муфти поблизу її верхнього кінця зроблено щонайменше один отвір для виведення газів або парів, що піднімаються з труби. Цей отвір можна зробити, просто залишивши канал муфти відкритим нагорі, або, бажано, зробити його бічним безпосередньо під верхньою частиною, наприклад, на 2-30 мм нижче верхнього кінця муфти, закритого заварюванням або приварюванням, або накладанням на неї пробки. Більше бажано мати 2-4 отвори для виходу газів або парів, розташовані симетрично навколо бічної поверхні муфти. Секція цього отвору або отворів може мати будь-яку форму і довжину, сумісні з розмірами муфти, але вони мають забезпечувати вихід газів без створення значного падіння тиску. Зазначені отвори можуть бути квадратними або круглими, максимальним розміром від 2 до 20 мм. Як було відзначено, кожна муфта згідно з винаходом, бажано, є закритою на верхньому кінці навареною кришкою або пробкою, привареною або ні, для відвернення крапельного витоку рідини розподіленої згори безпосередньо у порожнину муфти і трубу. Бажано, щоб пробка мала форму, яка дозволяє її адаптацію до відповідних отворів у решітці, можливо розташованої вище для фіксації муфт. 7 UA 104023 C2 5 10 15 20 25 30 35 40 45 50 55 Зазначена решітка разом з іншими елементами винаходу є додатковим зручним інструментом для фіксації муфти у робочому положенні і відвертання будь-яких можливих коливань або рухів, включаючи механічне напруження, створене потоком газів, і для додаткового підвищення стійкості до можливих інфільтрацій рідини у зону з'єднання муфти з трубою. Решітка складається з металевої структури, виготовленої з матеріалу з високими механічними якостями і стійкого до корозії, наприклад, з титану і його сплавів або нержавіючої сталі, і має включає ряд порожнин або отворів такої форми і у таких положеннях, які дозволяють прийняти верхній кінець кожної з муфт, розташованих на трубах теплообміннику. У випадку муфт, закритих пробкою або закритих на кінці і забезпечених бічними отворами для виходу газів, зазначена решітка також має мати додаткові отвори або отвори для проходження газів у найвищу частину верхньої секції, що складається з головної частини, де вони спрямовуються у вивідну лінію. Бажана товщина решітки згідно з винаходом становить від 2 до 30 мм, більш бажано, від 5 до 20 мм. Зазначена решітка має клинові скріплення з муфтами і закріплена придатними металевими фіксаторами, наприклад, металевими секціями, привареними або скріпленими болтами на одному боці решітки з трубним листом. Для спрощення конструкції і обслуговування зазначену решітку бажано розділяти на частини з розмірами, що дозволяють просувати їх через смотрові отвори і потім складати разом під час закріплення у пристрої. Форма муфти згідно з винаходом дозволяє вставляти їх на верхньому вхідному кінці кожної труби без будь-якої металургічної обробки і без видалення будь-якого внутрішнього шару труби для розміщення нижньої секції муфти. Розташування ущільнювання муфти фактично здійснюється безпосередньо на кінцевому краю труби прокладкою у гнізді, приготовленому у круглій основі, як було описано вище. Трубопакетний пристрій винаходу може бути виготовлений звичайними способами, придатними для подібних механічних конструкцій. Фахівець будує таку конструкцію, базуючись на описаній вище структурі, беручи до уваги призначення обладнання і проектну документацію. Відповідно, спосіб виготовлення трубопакетного пристрою згідно з винаходом, зокрема, придатного для здійснення теплового обміну між рідинами в умовах високої ерозії або корозії, включає приготування порожнистого тіла з зовнішнім кожухом або силової конструкцією, здатною витримувати робочі тиски, і створення усередині зазначеного порожнистого тіла щонайменше одної верхньої порожнистої секції і нижньої порожнистої секції, розділених проміжною секцією герметично для повітря, встановленням між ними двох трубних листів, щільно підвішених на шарнірах на силовій конструкції, в якій у придатних отворах встановлено сукупність труб, які утворюють трубний пакет, що дозволяє рідині протікати між зазначеними нижньою і верхньою секціями. Трубні листи і труби пакету виготовляють з матеріалів, стійких до можливої корозійної і ерозійної дій рідин у процесі, а також здатних витримувати тиск у робочих умовах. Стінки, що обмежують зазначені секції і труби, контактують з дуже агресивними рідинами, і їх бажано виготовляти або наносити на них покриття з металів, стійких до корозії, зокрема, з нержавіючої сталі для мочевини, титану, цирконію або їх сплавів, у бажаному випадку виготовлення стриперу для розчину карбамату і мочевини, що утворюються у реакціях синтезу. У бажаному втіленні винаходу зазначений спосіб виготовлення включає виготовлення трубного пакету з біметалевих труб, що мають внутрішній шар цирконію співекстругований з зовнішнім шаром титану, як описано у WO 06/020381 (див. вище). Трубні листи мають покриття з титану на боці, відкритому до корозії. У другому втіленні труби пакету повністю виготовляють з цирконію і трубний лист покривають цирконієм. Нанесення антикорозійного покриття на трубний лист (як нижній, так і верхній) і на решту стінок верхньої і нижньої секцій може бути виконане згідно з будь-якими придатними металургійними способами, відомими у галузі, наприклад, накладанням на поверхню головного шару вуглецевої сталі ламінарних елементів, виготовлених з заздалегідь вибраного антикорозійного металу або сплаву, належним чином нарізаних і формованих для адаптації до форми поверхонь, що мають бути покриті. Ці елементи розташовують суміжно один до одного з подальшим ущільнювальним зварюванням. Канавки, опорні і з'єднувальні елементи і інші допоміжні засоби або продукти розташовують, зокрема, уздовж країв, що підлягають зварюванню згідно з нормальною відомою практикою. Способи зварювання таких металів, як, наприклад, цирконій, титан і їх сплави, хоча і не є поширеними, ніж способи зварювання сталей, є відомими і можуть бути легко застосовані. 8 UA 104023 C2 5 10 15 20 25 30 35 40 45 50 55 60 У трубному листі передбачено ряд отворів адекватних розмірів, в які вставляють труби, що утворюють трубний пакет, таким чином, щоб кожна труба висувалась угору на довжину до 80 мм, бажано, від 10 до 50 мм над поверхнею трубного листа. Стінка кожної труби скріплена ущільнювальним і силовим зварюванням з трубним листом різними способами залежно від структури труби і трубного листа. У випадку чисто цирконієвої труби бажано, щоб ущільнювальне і силове зварювання з покриттям трубного листа, виготовленого з такого ж матеріалу, мало достатню товщину, звичайно від 1 до 10 мм. У випадку біметалевих труб можна наварювати різні шари різними способами на покритті і на одному з нижніх шарів, як описано, наприклад, у згаданому вище патенті США 4 899 813, у публікації заявки EP 1.503.837 і в італійській заявці на патент IT MI08A001302. У фазі зварювання усі інтерстиціальні поверхні бажано захищати аргоновою атмосферою. Придатні дренажні отвори для виявлення можливих втрат розташовано у трубному листі і у стійкому до тиску тілі, як це прийнято у галузі. Після завершення ущільнювального і силового приварювання кожної труби на відповідних трубних листах, муфту з описаними вище характеристиками встановлюють на верхньому кінці кожної труби з висуванням над поверхнею трубного листа на довжину 10-50 мм і вставляють у трубу нижньою всунутою секцією. Зазначену муфту згідно з бажаним і необмежуючим способом виготовляють такими операціями: A) Приготування першого трубчастого сегменту з придатного стійкого до корозії металу, описаного вище, бажаною довжиною від 150 до 700 мм, більш бажано, від 200 до 550 мм, з внутрішнім діаметром, суттєво рівним внутрішньому діаметру труби обміннику, і з зовнішнім діаметром на 2-30 мм більшим, бажано, рівним зовнішньому діаметру самої труби; B) Введення у нижню порожнину зазначеного першого трубчастого сегменту на довжину від 10 до 150 мм, бажано, від 40 до 100 мм другого трубчастого сегменту, виготовленого з стійкого до корозії металу, бажано, такого ж, як у першому трубчастому сегменті, і сумісного для зварювання з ним, з зовнішнім діаметром, суттєво рівним внутрішньому діаметру першого трубчастого сегменту, з внутрішнім діаметром на 1-10 мм меншим і довжиною від 205 до 250 мм, бажано, від 40 до 200 мм, щоб він висувався за нижній край першого трубчастого сегменту на довжину від 10 до 200 мм, бажано, від 10 до 120 мм, більше бажано, від 20 до 80 мм, причому зазначений другий трубчастий сегмент обробляють на обох кінцях, щоб отримати у внутрішній порожнині кожного з цих звужених конусно-усічених профілів поверхні на довжині від 5 до 50 мм, бажано, від 10 до 30 мм; C) Для ущільнювального зварювання нижнього краю зазначеного першого трубчастого сегменту з бічними стінками зазначеного другого трубчастого елементу бажано попередньо зробити канавку для зварювального матеріалу згідно з відомими способами і обробити зварювальну зону для отримання горизонтальної основи для кінця труби; D) розташування на зовнішньому боці зазначеного першого трубчастого сегменту трубчастої металевої стрічки, виготовленої з стійкого до корозії металу, бажано, такого ж, як у першого трубчастого сегменту, або з металу, придатного для зварювання з ним, товщиною від 0,5 до 10 мм, бажано, від 1 до 5 мм, довжиною від 5 до 100 мм, бажано, від 10 до 80 мм, щоб частина цієї стрічки висувалась униз на щонайменше 2 мм, бажано, на 2-50 мм, більш бажано, на 3-30 мм, і зварювання верхнього краю зазначеної стрічки з зовнішнім боком першого трубчастого сегменту для формування основи для гнізда кільцевої прокладки між круглою основою муфти і верхнім краєм опорної труби; E) приготування, наприклад, свердлінням, щонайменше одного горизонтального отвору, тангенціального до внутрішньої поверхні, бажано, трьох-чотирьох отворів, розташованих симетрично відносно трубчастої осі, у стінці зазначеного першого трубчастого сегменту, причому зазначений тангенціальний отвір має мати діаметр від 1 до 5 мм на відстані 50-160 мм, бажано, 60-100 мм від нижнього краю трубчастого сегменту (відповідно до круглої основи муфти). У зазначеній операції D) зварювання зовнішньої стрічки з першим трубчастим сегментом бажано здійснювати в окремих точках, достатніх для утримання її у бажаному положенні протягом середнього часу використання муфти (від 2 до 10 років в умовах процесу синтезу мочевини), а не уздовж усього окружного краю стрічки. Крім того, можуть бути застосовані і інші способи з'єднання, наприклад, утворенням металлургічного з'єднання зварюванням тертям. Якщо муфта має закритий верхній кінець, бажано, щоб зазначений спосіб виготовлення також включав ущільнювальне встановлення або приварювання пробки на зазначеному верхньому кінці і приготування одного або більше бічних отворів трохи нижче пробки для відведення газів або парів під час роботи. Під час встановлення муфти на кінці труби прокладку з зазначеними вище характеристиками встановлюють у гнізді, приготовленому, як описано вище. 9 UA 104023 C2 5 10 15 20 25 30 35 40 45 50 55 60 Пристрій згідно з винаходом, зокрема, застосовують у відділення газів і парів від рідинного середовища або суміші, що нагрівається теплообміном з другою, гарячішою рідиною, якою може бути газ, рідина або, бажано, насичений пар, більше бажано, пара. Зазначену другу рідину пропускають через порожнину, яку утворює позатрубну зону теплообміну в обміннику, через придатні вхідну і вихідну лінії, розташовані на боці пристрою. Рідинні середовища, що підлягають випарюванню розподіляються відповідними розподільниками у верхній камері обмінник, до вони накопичуються у режимних умовах у шарі, верхній рівень якого є трохи вищим за рівень вхідних отворів для рідини, розташованих у муфті і є достатнім для забезпечення гідростатичного тиску, необхідного для отримання бажаного потоку. Теплообмінник згідно з винаходом забезпечує відділення газів і парів від падаючої рідинної плівки усередині труб, а також можливе утворення і відділення газоподібних сполук після хімічних реакцій, які проходять, наприклад, коли пристрій використовують як розкладальник і стрипер карбамату амонію, що не перетворився у мочевину у процесі її синтезу. Теплообмінники згідно з винаходом, зокрема, використовуються переважно як стрипери для відділення карбамату від суміші при синтезі мочевини. Цей пристрій працює при тисках звичайно від 1 до 40 МПа і температурах від 70 до 300 °C у присутності суміші, що містить воду, амоній, діоксид вуглецю і карбамат амонію, які є продуктом конденсації зазначених сполук згідно з реакцією: [2 NH3+CО2+n H2О -► NH4OCONH2 • n H2О], де робочий бажаний тиск становить 12-25 МПа і температура 120-240 °C. У звичайній промисловій установці для виготовлення мочевини, яких стосується, зокрема, винахід, обладнання включає секції середнього або високого тиску об'ємом від 2000 до 100000 л. Реакційну суміш надсилають у теплообмінник з вертикально падаючою плівкою, де рідинна плівка ефективно нагрівається і вивільняє CО2, газоподібний NH3 і пару під можливою дією стриперного газу, причому свіжі CА2 або NH3 звичайно вводять ззовні або з їх надлишку у суміші, що виходить з реактора, з утворенням газової суміші, яка піднімається у кожній трубі з протитоком відносно рідини і збирається у верхній камері обміннику, де рідинна суміш розподіляється і потім видаляється через вихідну лінію і реконденсується з подальшим рециклюванням у реактор. Пристрій згідно з винаходом може також використовуватись в інших фазах процесу синтезу мочевини, наприклад, для розкладання карбамату під середнім або низьким тиском, де останні залишки цієї сполуки відділяють від мочевини у розплаві або розчині і надсилають назад у реактор або у секцію вакуумної концентрації мочевини. Креслення є ілюстраціями необмежуючих прикладів втілен винаходу для порівняння з існуючим рівнем техніки. У кресленнях: фіг. 1 - схематичний перспективний вигляд поздовжнього перетину трубопакетного пристрою згідно з винаходом, зокрема, придатного для використання як стриперу високого тиску для розкладання карбамату в установці для синтезу мочевини, де для спрощення зображено лише одну трубу пакету з відповідною муфтою; фіг. 2 - схематичний вигляд поздовжнього перетину кінцевої частини біметалевої труби типу, описаного у US 4 899 813, яка має тонкий внутрішній шар з цирконію, механічно з'єднаний з циліндричним тілом з нержавіючої сталі, на якій встановлено муфту звичайного типу у типовому стрипері, що використовується для відділення карбамату у циклі високого тиску синтезу мочевини; фіг. 3 - схематичний вигляд поздовжнього перетину кінцевої частини труби згідно з винаходом (фіг. 1), включаючи муфту з проміжною прокладкою; фіг. 4 - два схематичні вигляди збільшеної деталі фіг. 3 у поздовжньому перетині (3B) згідно з поперечним перетином по лінії S1-S2 у 3B, і у вигляді 3A, де можна бачити деталі зони приєднання муфти у кінцевій частині вертикальної труби; фіг. 5 - схематичний вигляд згори частини решітки для фіксації муфти у пристрої згідно з винаходом. Для спрощення і кращого представлення деталей пропорції різних елементів на фіг. не відповідають реальним. Далі з посиланнями на креслення розглядаються необмежуючі втілення пристрою згідно з винаходом, наприклад, для стриперу, що використовується у синтезі мочевини і з стриперуванням газу, що складається з амонію з великим надлишком (відношення N/C від 3,0 до 3.6) і присутній у сировині (так званий процес аутостриперування). Фіг. 1 містить перетин вертикального стриперу, де показано три порожнисті секції - верхня секція 1 напівсферичної форми, циліндрична проміжна секція 3 і напівсферична нижня секція 2. 10 UA 104023 C2 5 10 15 20 25 30 35 40 45 50 55 60 Діаметр циліндричної секції становить від 1,5 до 2,5 м, довжина становить від 5 до 10 м На верхньому і нижньому кінцях пристрою передбачено два смотрові отвори 7, 8, а секції 1 і 2 герметично відділено від секції 3 двома трубними листами 15 і 16, кожний з яких має від 2000 до 4000 отворів для проходження труб 4. Решта стінок секцій 1 і 2 утворюють силову конструкцію 14. Муфта 5 може бути розташована у верхній секції 1 на верхньому кінці труби 4 і утримується у належному положенні решіткою 17. Верхні отвори 203 і проміжні тангенціальні отвори 204 у муфті слугують для введення рідини, що можна краще бачити на фіг. 3 і 4. Розчин, що надходить з реактора синтезу мочевини, включає мочевину, воду, амоній (з надлишком) і неперетворений карбамат і подається у стрипер через лінію 9 при температурі приблизно 180200 °C і тиску приблизно 14-17 МПА. Він розподіляється тороїдом 13. Рідина краплями проходить через решітку 17 і накопичується на дні секції 1, тобто на поверхні трубного листа, доки не досягне рівня 21 трохи вище тангенціальних отворів 204, через які він проходить краплями усередину муфти 5 і потім у трубу 4, утворюючи тонкий шар (не показаний на фіг. 1), а пари амонію і діоксиду вуглецю, утворені у фазі розкладанні і стриперування, проходять через центральну частину труби 4 протитоком і потім виходять через верхні отвори 203 муфти і надсилаються у вивідну лінію 10. Усю внутрішню поверхню секції 1 покрито стійким до корозії металом, наприклад, 25/22/2 Cr/Ni/Mo (придатним для мочевини), титаном або цирконієм, товщиною від 3 до 8 мм (не показано на фіг. 1). Проміжна секція пристрою включає циліндричну камеру 3, обмежену стінкою 20, виготовленою з вуглецевої сталі, товщиною звичайно від 20 до 30 мм, і пересічену трубним пакетом, де насичений пар, який подають через вхідний отвір 19 під тиском приблизно 2-3 МПа при температурі від 200 до 240 °C, циркулює ззовні труби 4 і конденсується на зовнішній стінці, передаючи тепло до водного розчину мочевини і карбамату, що течуть усередині. Конденсована рідина з відпрацьованого пару виходить через лінію 18. У цьому процесі карбамат розкладається, а надлишок амонію випаровується і діє також як стриперувальний агент. Нижня секція 2 обмежена силовою конструкцією 14 подібно до секції 1 і нижнім трубним листом 16. У цьому випадку також уся поверхня головної частини і трубний лист контактують з рідиною процесу і тому мають покриття (не показане на фіг. 1) з металу або сплаву з високою стійкістю до корозії, вибраних з перелічених вище. Розчин мочевини майже очищеного від карбамату накопичується на дні секції 2 і проштовхується у сифон 11, з якого проходить до секції подальшого очищення і сушіння. Через вхід 12 за потреби може бути поданий додатковий амоній або діоксид вуглецю згідно з іншою технологією для сприяння стріперуванню. Через цей вхід може бути також подане пасиваційне повітря. Труба 111 (фіг. 2) з муфтою 102 на ній обмежується циліндричною стінкою 109, виготовленою, наприклад, нержавіючої сталі типу AISI 316L (придатної для мочевини), сталі INOX 25/22/2 Cr/Ni/Mo і вставлена у трубний лист 106, виготовлений з вуглецевої сталі, з кінцем, привареним до антикорозійного покриття 107 зварюванням 108. У трубі 111 трубчастий кожух 110, виготовлений з цирконію, утворює шар з високою стійкістю до корозії і ерозії, механічно скріплений з стінкою 109 труби. Тут кінцева частина захисного шару видалена на довжину, що залежить від застосування і становить від 30 до 100 мм, щоб дозволити введення нижньої секції муфти, обробленої таким чином, щоб вона мала такий же внутрішній діаметр, як у трубі, і мала "L-подібний" профіль у відповідності з опорною лінією на верхньому кінці труб, створюючи круглу опорну поверхню. Муфту 102 обмежує стінка 101, виготовлена з нержавіючої сталі або титану, яка має 3-4 тангенціальні отвори 104, розташовані збоку на стінці на висоті звичайно від 20 50 мм відносно круглої опорної поверхні муфти на трубі. Верхня частина муфти є закритою і утримується решіткою 105, яка на ній лежить. Два або три отвори, зроблені у муфті трохи нижче верхньої частини, мають діаметр приблизно 20-25 мм і призначені для випускання газів. Внутрішній діаметр труби (включаючи покриття 110) і, відповідно, муфти становить не більше 10-40 мм у пристрої високого тиску (> 10 МПа) і від 20 до 50 мм для середнього або низького тиску ( 10 МПа) і від 20 до 60 мм для середнього або низького тиску (< 9 МПа). На відміну від зображення на фіг. 2 у пристрої згідно з винаходом не є необхідним виконувати будь-яку попередню обробку кінця труби 211, щоб адаптувати її для введення у нижню секцію 215 муфти, оскільки є достатнім ущільнення вузла муфта-труба завдяки наявності прокладки, що міцно утримується зовнішньою стрічкою 214. На фіг. 5 у вигляді згори показано частину решітки 17 у перетині, з тими ж позначеннями, як на фіг. 1 і 3. На фіг. 5 велика кількість круглих отворів 301 геометрично упорядковано переміжуються з іншими отворами 302 неправильної форми. Кожний отвір 301 призначено приймати верхню кінцеву частину муфти, бажано, пробки 212 (фіг. 3) яка має форму усіченого конусу, сферичного сегменту або будь-яку іншу форму, що забезпечує стабільне введення в отвір. Діаметр кожного отвору 301 суттєво дорівнює діаметру муфти або є трохи меншим. Отвори 302 виконують подвійну функцію, дозволяючи проходження парів до верхньої частини стриперного обміннику, і дозволяючи краплями виходити з розподільника 13 фіг. 1 розсіяній рідині, що накопичується на поверхні трубного листа до рівня 21. Зазначена решітка може бути виготовлена з будь-якого стійкого до корозії металу, наприклад, алюмінію, титану, цирконію, нержавіючої сталі. ЇЇ звичайно виготовляють вирізанням листа належної товщини згідно з профілем отворів і потрібних отворів. Для цього можуть бути використані відомі способи нарізання, зокрема, струменем води високого тиску (10-100 МПа), контрольованим комп'ютеризованою системою. Пристрій, що відповідає описаному з посиланнями на фіг. 1, 3, 4 і 5, показав досконале ущільнення муфт, встановлених на трубах. Через приблизно один рік експлуатації в умовах промислового режиму для стриперу високого тиску у процесі синтезу мочевини (з аутостріперуванням амонію), інспекція зони вузла муфти показало її добре збереження, без помітної деформації прокладки, виготовленої з Teflon® і без слідів ерозії від інфільтрації рідини. Фахівець може реалізувати втілення винаходу, відмінні від описаних вище і адаптовані до різних експлуатаційних вимог, отримуючи варіанти, що входять в об'єм Формули винаходу. ФОРМУЛА ВИНАХОДУ 45 50 55 60 1. Трубопакетний пристрій з падаючою рідинною плівкою, придатний для теплового обміну між рідинами, який включає вертикальне циліндричне тіло, закрите на кінцях і розділене на щонайменше одну верхню секцію (1), проміжну секцію (3) і нижню секцію (2) двома перфорованими трубними листами (15, 106, 206, 16), розташованими поперечно на належній відстані один від одного, в якому поздовжньо розташовано сукупність труб (111, 4), які утворюють трубний пакет і з ущільненням введені відповідними кінцями в отвори зазначених трубних листів (15, 106, 206, 16), дозволяючи протікання рідини між зазначеною верхньою секцією (1) і нижньою секцією (2) циліндричного тіла, причому на верхньому кінці кожної труби встановлено трубчастий пристрій (5, 102), який також називають муфтою, для введення і розподілення рідини у формі плівки уздовж її стінок, і який над одним або більше отворами (103, 203) для виведення парів на проміжній висоті має один або більше отворів (204, 104), бажано тангенціальних, для введення рідини і нижче має круглу основу (216) для підтримання на верхньому кінці зазначеної труби (4, 111), а нижня циліндрична частина (215) муфти висувається униз за круглу основу, вставлену у зазначену трубу на довжину, що варіюється від 10 до 200 мм, і 12 UA 104023 C2 5 10 15 20 25 30 35 40 45 50 55 який відрізняється тим, що зазначена муфта (5, 102) додатково включає металеву стрічку (214), яка розташована збоку на зовнішньому боці зазначеної круглої основи (216) і висувається за неї униз на довжину щонайменше 2 мм, бажано від 3 до 50 мм, і тим, що у круглій зоні між зазначеною зовнішньою металевою стрічкою (214) і зазначеною циліндричною частиною (215), що висувається униз, встановлено прокладку (213) між зазначеною круглою основою муфти і зазначеним верхнім кінцем труби. 2. Пристрій за п. 1, який відрізняється тим, що зазначена труба (4, 111) має внутрішній діаметр від 5 до 150 мм, бажано від 10 до 100 мм, і товщину від 1 до 20 мм, бажано від 2 до 15 мм. 3. Пристрій за п. 1 або п. 2, який відрізняється тим, що зазначена труба (4, 111) має щонайменше один внутрішній шар (110), який контактує з рідинною плівкою і складається з цирконію або його сплаву. 4. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що верхній край зазначених труб трубного пакету висувається на довжину до 80 мм, бажано від 10 до 50 мм, за площину трубного листа (15, 106, 206, 16), в який вони вставлені. 5. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що нижня частина зазначеної муфти (5, 102) має зовнішній діаметр, який суттєво збігається, з допуском у декілька мкм, з внутрішнім діаметром труби трубного пакету. 6. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що нижня частина муфти складається з трубчастого сектору довжиною від 10 до 120 мм, бажано від 20 до 80 мм, і товщиною від 0,5 до 5 мм, бажано від 1 до 4 мм, подовженого униз за край круглої основи. 7. Пристрій за п. 6, який відрізняється тим, що трубчаста частина нижньої частини секції муфти (5, 102) має звуження у вигляді зрізаного конуса на довжині від 5 до 50 мм у нижній кінцеві частині. 8. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що довжина муфти (5, 102) становить від 200 до 800 мм, бажано від 300 до 600 мм, від кромки верхнього кінця до краю подовження нижньої частини, введеної у кінець труби. 9. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що зазначена нижня частина муфти (5, 102) є внутрішньо накладеною у трубчастому профілі верхньої частини муфти, коаксіально на довжині від 10 до 150 мм, бажано від 40 до 100 мм. 10. Пристрій за п. 9, який відрізняється тим, що у зоні зазначеного накладання внутрішній діаметр нижньої секції (215) поступово збільшується у напрямку угору, утворюючи профіль у формі зрізаного конуса довжиною від 5 до 50 мм. 11. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що зазначена окружна зовнішня стрічка (214) муфти висувається униз за край кільця на довжину від 2 до 50 мм, бажано від 3 до 30 мм. 12. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що зазначену прокладку (213) виготовлено з високоякісного стисненого матеріалу, бажано, вибраного з фторованих полімерів, силіконових полімерів або подібних еластомерних матеріалів, вулканізованих або невулканізованих, які мають високу хімічну і теплову стійкість, або з благородних ковких металів. 13. Пристрій за п. 12, який відрізняється тим, що зазначену прокладку (213) виготовлено з політетрафлуоретилену (PTFE), можливо, металізованого. 14. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що зазначена прокладка (213) має чотирикутний переріз і вертикальну товщину від 0,5 до 8 мм, бажано від 1 до 5 мм. 15. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що зазначена прокладка (213) має кільцеву форму з внутрішнім і зовнішнім діаметрами, що суттєво збігаються з діаметрами гнізда, в якому вона знаходиться. 16. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що висота, на якій розташовано зазначені тангенціальні отвори (104, 204) для введення рідини, становить від 50 до 160 мм відносно круглої основи муфти, встановленої на трубі. 17. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що зазначена муфта закрита на верхньому кінці привареною пробкою або кришкою (212) і має поблизу верхнього кінця щонайменше один бічний отвір (203) для виведення газів. 18. Пристрій за будь-яким з попередніх пп., який відрізняється тим, що над зазначеними муфтами з клиновим скріпленням встановлено решітку, виготовлену з металевого матеріалу, яка має сукупність порожнин або отворів у таких положеннях і такої форми, які дозволяють приймати верхній кінець кожної з муфт. 19. Пристрій за п. 18, який відрізняється тим, що зазначена решітка має додаткові отвір або отвори для проходження газів до верхньої частини зазначеної верхньої секції. 13 UA 104023 C2 20. Використання пристрою за будь-яким з пп. 1-19 як теплообмінника у процесі синтезу сечовини. 21. Використання за п. 20, яке відрізняється тим, що включає у зазначеному пристрої операцію розкладання карбамату амонію. 14 UA 104023 C2 15 UA 104023 C2 16 UA 104023 C2 17 UA 104023 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 18

ДивитисяДодаткова інформація

Назва патенту англійськоюTube bundle equipment with liquid flow regulator elements

Автори англійськоюGianazza, Alessandro, Carlessi, Lino

Автори російськоюДжианазза Алессандро, Карлесси Лино

МПК / Мітки

МПК: F28D 3/00

Мітки: потоку, рідини, пристрій, регулятора, елементами, трубопакетний

Код посилання

<a href="https://ua.patents.su/20-104023-trubopaketnijj-pristrijj-z-elementami-regulyatora-potoku-ridini.html" target="_blank" rel="follow" title="База патентів України">Трубопакетний пристрій з елементами регулятора потоку рідини</a>

Попередній патент: Кондуктометр

Наступний патент: Спосіб виробництва подовжених виробів з титану

Випадковий патент: Пристрій для брикетування багатокомпонентних матеріалів