Пристрій для брикетування багатокомпонентних матеріалів

Номер патенту: 25875

Опубліковано: 26.02.1999

Автори: Удовица Олександр Анатолійович, Фельдман Олександр Ісаакович, Євтушенко Іван Маркович, Денисенко Володимир Петрович, Бобух Олександр Анатолійович

Формула / Реферат

Устройство для брикетирования многокомпонентных материалов, содержащее сообщенные между собой камеру прессования и сужающийся канал, установленные горизонтально и соосно на основании, уплотнительный элемент, установленный в камере прессования с возможностью возвратно-поступательного перемещения вдоль камеры прессования и сужающегося канала, бункер, установленный над камерой прессования, и привод уплотнительного элемента, отличающееся тем, что стенки сужающегося канала выполнены в виде лестничных полотен эскалаторов, имеющих концевые входные и выходные участки, расположенные параллельно оси сужающегося канала, и средние уплотнительные участки, расположенные под углом к оси сужающегося канала, при этом ступени лестничных полотен эскалаторов выполнены с возможностью изменения их длины от максимальной на концевых входных участках до минимальной на концевых выходных участках лестничных полотен эскалаторов, а на выходе сужающегося канала установлен подпорный элемент.

Текст

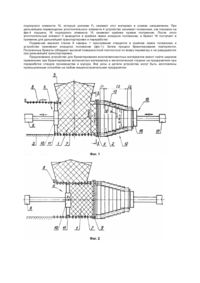

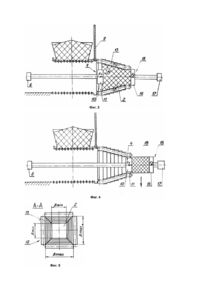

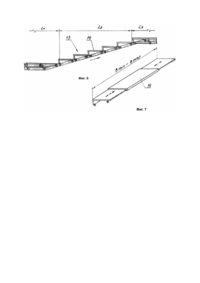

Изобретение относится к машиностроению, в частности, к устройствам для брикетирования многокомпонентных материалов, и может быть использовано для прессования волокон и металлической стружки. Наиболее близким по технической сущности, количеству общи х признаков и достигаемому результату является устройство для брикетирования многокомпонентных материалов, содержащее сообщенные между собой камеру прессования и сужающийся канал, установленные горизонтально и соосно на основании, уплотнительный элемент, установленный в камере прессования с возможностью возвратнопоступательного перемещения вдоль камеры прессования и сужающегося канала, бункер, установленный над камерой прессования, и привод уплотнительного элемента. Камера прессования снабжена подвижной верхней горизонтальной стенкой. В конце камеры прессования установлена подвижная вертикальная стенка. Уплотнительный элемент имеет по периметру вкладыши, установленные с возможностью перемещения в плоскости перпендикулярной направлению перемещения уплотнительного элемента в зависимости от величины проходного сечения камеры прессования и сужающегося канала. Сужающийся канал выполнен в виде последовательно установленных прессующи х роликов, смонтированных с возможностью вращения. Оси прессующи х роликов размещены в плоскости, перпендикулярной направлению перемещения уплотнительного элемента. Многокомпонентный материал через бункер загружают при отодвинутой в крайнее левое положение верхней горизонтальной подвижной стенке в камеру прессования. После заполнения камеры прессования материалом, верхнюю горизонтальную стенку перемещают в крайнее правое положение и отсекают бункер от камеры прессования. Брикетируют материал в две стадии. На первой стадии предварительно уплотняется материал в камере прессования с упором в опущенную подвижную вертикальную стенку, установленную в конце камеры прессования. Для этого уплотнительному элементу сообщают поступательное движение и уплотняют материал внутри камеры прессования между ее стенками и между уплотнительным элементом и подвижной вертикальной стенкой. На второй стадии брикет проталкивают через сужающийся канал. При этом вертикальную подвижную стенку поднимают и открывают проход из камеры прессования в сужающийся канал. При дальнейшем перемещении уплотнительного элемента предварительно уплотненный в камере прессования материал за счет сужения канала подвергается как осевому сжатию, так и за счет обкатки роликами поперечному сжатию. Обжатие происходит за счет сил трения качения между материалом и роликами. При этом сечение уплотнительного элемента изменяется и копирует сечение сужающегося канала, так как подвижные подпружиненные вкладыши контактируют с роликами и утапливаются в корпусе уплотнительного элемента. В результате совмещения осевого сжатия и поверхностной обкатки роликами в сужающемся канале происходит объемное прессование материала и получение брикета. Недостатком этого устройства является то, что конструкция сужающегося канала из-за выполнения его стенок в виде роликов не обеспечивает высокую степень и глубину сжатия за счет сил трения качения материала о стенки, в результате чего не достигается глубокое сжатие и высокая плотность поверхностного слоя брикета. Кроме того, отсутствуют средства уплотнения передней торцевой поверхности брикета при проталкивании материала через сужающийся канал, что также снижает плотность торцевой поверхности брикета. По этой причине происходит поверхностное разрушение брикета при транспортировке. В основу изобретения поставлена задача путем усовершенствования конструкции сужающегося канала и установки дополнительного средства сжатия передней торцевой поверхности брикета обеспечить глубокое всестороннее его сжатие по всем шести поверхностям, что в значительной степени повышает плотность поверхностного слоя по всему периметру брикета и обеспечивает сохранение его целостности при транспортировке. Поставленная задача решается тем, что в устройстве для брикетирования многокомпонентных материалов, содержащем сообщенные между собой камеру прессования и сужающийся канал, установленные горизонтально и соосно на основании, уплотнительный элемент, установленный в камере прессования с возможностью возвратно-поступательного перемещения вдоль камеры прессования и сужающегося канала, бункер, установленный над камерой прессования, и привод уплотнительного элемента, согласно изобретению, стенки сужающегося канала выполнены в виде лестничных полотен эскалаторов, имеющих концевые входные и выходные участки, расположенные параллельно оси сужающегося канала, и средние уплотнительные участки, расположенные под углом к оси сужающегося канала, при этом ступени лестничных полотен эскалаторов выполнены с возможностью изменения их длины от максимальной на концевых входных участках до минимальной на концевых выходных участках лестничных полотен эскалаторов, а на выходе сужающегося канала установлен подпорный элемент. Новая совокупность существенных признаков благодаря тому, что в известном устройстве стенки сужающегося канала выполнены в виде лестничных полотен эскалаторов, имеющих концевые входные и выходные участки,, расположенные параллельно оси сужающегося канала, и средние уплотнительные участки, расположенные под углом к оси сужающегося канала, обеспечивает нормальный вход брикета в сужающийся канал на концевых входных участках, осевое и боковое обжатие ступенями лестничных полотен эскалаторов без трения скольжения и без трения качения и эффективное уплотнение поверхностного слоя брикета по периметру на средних уплотнительных участках, а также выдачу обжатого по периметру в требуемый размер поперечного сечения брикет из сужающегося канала. Выполнение ступеней лестничных полотен эскалаторов с возможностью изменения их длины от максимальной на концевых входных участках до минимальной на концевых выходных участках лестничных полотен эскалаторов создает плотное угловое сопряжение ступеней по всей длине сужающегося канала без зазора, что обеспечивает поверхностное сжатие материала и в угла х сужающегося канала и повышает плотность поверхностного слоя брикета. Установка на выходе сужающегося канала подпорного элемента создает давление на переднюю торцевую поверхность выходящего из сужающегося канала брикета, упрочняет его поверхностный слой и по мере его выхода из сужающегося канала подается назад для беспрепятственного выхода брикета. Приведенные сведения показывают, что новые существенные признаки во взаимосвязи с известными существенными признаками придают объекту изобретения новые технические свойства, например, обеспечивают эффективное объемное (осевое и поперечное) сжатие брикета по всем шести поверхностям. При этом раскрывается причинно-следственная связь между совокупностью существенных признаков и техническим результатом, который заключается в повышении плотности поверхностного слоя по всему периметру брикета, что обеспечивает сохранение его целостности при транспортировке. На фиг.1 изображено устройство для брикетирования многокомпонентных материалов, общий вид, продольный разрез, исходное положение; на фиг.2 - то же, положение устройства на первой стадии прессования; на фиг.3 - то же, положение устройства на второй стадии прессования; на фиг.4 - то же, положение устройства при выдаче брикета; на фиг.5 - разрез А - А на фиг.1; на фиг.6 - лестничное полотно эскалатора сужающегося канала; фрагмент; на фиг.7 - ступень лестничного полотна эскалатора сужающегося канала. Устройство для брикетирования многокомпонентных материалов содержит (фиг.1 - 4) сообщенные между собой камеру 1 прессования и сужающийся канал 2, установленные горизонтально и соосно на основании 3, уплотнительный элемент 4, установленный в камере 1 прессования с возможностью возвратно-поступательного перемещения вдоль камеры 1 прессования и сужающегося канала 2, бункер 5, установленный над камерой 1 прессования и привод 6 уплотнительного элемента 4. Камера 1 прессования имеет прямоугольное сечение со стенками, образованными набором последовательно установленных с возможностью вращения роликов 7. Верхняя стенка 8 камеры 1 прессования выполнена подвижной в горизонтальной плоскости и перекрывает или открывает доступ брикетируемого многокомпонентного материала из бункера 5 в камеру 1 прессования. В конце камеры 1 прессования установлена подвижная вертикальная стенка 9. Уплотнительный элемент 4 обеспечивает создание осевого усилия F1 сжатия и выполнен в виде поршня 10 переменного сечения, что достигается установкой в нем подпружиненных вкладышей 11, смонтированных с возможностью перемещения в плоскости, перпендикулярной направлению перемещения уплотнительного элемента 4. Привод 6 уплотнительного элемента 4 выполнен, например, в виде силового цилиндра. Сужающийся канал 2 (фиг.5) имеет также прямоугольное сечение, сужающееся по ходу движения материала в нем, от Bmax ´ Bmax до B min ´ B min . Стенки 12 сужающегося канала 2 выполнены в виде приводных или неприводных лестничных полотен 13 эскалаторов, имеющих концевые входные L1 и выходные L3 участки, расположенные параллельно оси сужающегося канала 2, и средние уплотнительные L2 участки, расположенные под углом a к оси сужающегося канала 2. Ступени 14 (фиг.7) лестничных полотен 13 эскалаторов выполнены с возможностью изменения их длины (телескопическими) от максимальной Bmax на концевых входных участках L1 до минимальной Bmin на концевых выходных L3 участках лестничных полотен 13 эскалаторов и установлены в соответствующие направляющие в угла х сужающегося канала 2. На выходе сужающегося канала 2 установлен подпорный элемент 15, выполненный, например, в виде прямоугольного поршня 16, снабженного приводом 17 его возвратно-поступательного перемещения. Привод 17 может быть выполнен в виде силового цилиндра. Подпорный элемент создает усилие F 2 противодавления (фиг.3, 4) для обжатия передней поверхности брикета 18, которое в зависимости от прессуемого материла может составлять 10 30% от усилия F1 уплотнительного элемента 4. Работает устройство для брикетирования многокомпонентных материалов следующим образом. Перед началом работы устройство устанавливается в исходное положение (фиг.1). При этом подвижную верхнюю стенку 8 камеры 1 прессования отодвигают влево, в результате чего образуется проход из бункера 5 в камеру 1 прессования. Подвижная вертикальная стенка 9 находится в задвинутом положении и перекрывает проход материала в сужающийся канал 2. Многокомпонентный материал, например, металлическая стружка, загружается в бункер 5 и через него поступает в камеру 1 прессования и заполняет ее. После заполнения камеры 1 прессования материалом ее подвижную верхнюю стенку 8 перемещают в крайнее правое положение и отсекают бункер 5 от камеры 1 прессования. Брикетируют материал в две стадии. На первой стадии (фиг.2) предварительно уплотняют материал в камере прессований с упором в жесткую опущенную подвижную вертикальную стенку 9. Для этого уплотнительному элементу 4 приводом 6 сообщают прямое поступательное перемещение и уплотняют материал путем его осевого сжатия силой F1. На второй стадии (фиг.3) материал проталкивают через сужающийся канал 2. При этом подвижную вертикальную стенку 9 поднимают, в результате чего образуется проход из камеры 1 прессования в сужающийся канал 2. При дальнейшем перемещении уплотнительного элемента 4 предварительно уплотненный на первой стадии материал сжимается как в осевом, так и в поперечном направлениях о вертикальные и горизонтальные поверхности. Скорость перемещения уплотнительного элемента 4 синхронизируют со скоростью перемещения ступеней 14 лестничных полотен 13 эскалаторов сужающегося канала 2. В результате происходит поверхностное уплотнение материала по боковым и задней торцевой поверхностям формируемого брикета. За счет этого достигается поперечное сжатие брикетируемого материала от Bmax до Bmin. По мере перемещения в направляющих ступени 14 уменьшаются по длине от Bmax на концевых входных участках до Bmin на концевых выходных участках лестничных полотен 13 эскалаторов сужающегося канала 2. При этом подпружиненные вкладыши 11 утапливаются внутрь поршня 10 уплотнительного элемента 4 и принимают положение между ступенями 14 лестничных полотен 13 эскалаторов сужающегося канала 2, уменьшают поперечное сечение уплотнительного элемента 4 по мере движения его вдоль сужающегося канала 2 к его выходу. На вы ходе из сужающегося канала 2 передняя поверхность прессуемого материала упирается в поршень 16 подпорного элемента 15, который усилием F2 сжимает этот материал в осевом направлении. При дальнейшем перемещении уплотнительного элемента 4 устройство занимает положение, как показано на фиг.4 поршень 16 подпорного элемента 15 занимает крайнее правое положение. После этого уплотнительный элемент 4 выводится в крайнее левое исходное положение, а брикет 18 поступает в приемник для дальнейшей транспортировки и переработки. Подвижная верхняя стенка 8 камеры 1 прессования отводится в крайнее левое положение и устройство принимает исходное положение (фиг.1). Затем процесс брикетирования повторяется, Полученные брикеты обладают высокой поверхностной плотностью по всему периметру и не разрушаются при дальнейшей транспортировке. Предлагаемое устройство для брикетирования многокомпонентных материалов может найти широкое применение при брикетировании волокнистых материалов и металлической стружки на предприятиях при переработке отходов производства и мусора. Все узлы и детали устройства могут быть изготовлены промышленным способом на любом машиностроительном предприятии.

ДивитисяДодаткова інформація

Автори англійськоюFeldman Oleksandr Isaakovych, Bobukh Oleksandr Anatoliiovych, Yevtushenko Ivan Markovych, Denysenko Volodymyr Petrovych

Автори російськоюФельдман Александр Исаакович, Бобух Александр Анатольевич, Евтушенко Иван Маркович, Денисенко Владимир Петрович

МПК / Мітки

МПК: B30B 9/00

Мітки: матеріалів, пристрій, багатокомпонентних, брикетування

Код посилання

<a href="https://ua.patents.su/5-25875-pristrijj-dlya-briketuvannya-bagatokomponentnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для брикетування багатокомпонентних матеріалів</a>

Попередній патент: Амортизатор з деференційованим зусиллям стиснення

Наступний патент: Амортизатор з регульованим зусиллям стиснення