Спосіб і пристрій для формування волокон, зокрема для виготовлення нетканого матеріалу, що містить волокно

Формула / Реферат

1. Пристрій для виготовлення нетканого матеріалу, що містить волокно, який містить: екструзійну головку (104, 104') з групою формуючих отворів; засоби пресування через зазначені формуючі отвори екструзійної головки щонайменше одного розплавленого полімерного матеріалу у вигляді ниток (f); та витягуючий елемент (105), розташований під екструзійною головкою і виконаний з можливістю створення потоку (F3) газу, орієнтованого вниз по потоку, для витягування і стоншення волокон (f), причому зазначений пристрій додатково містить подавальні засоби (13, 13') для безперервної подачі потоку волокнистого матеріалу (FM) в область між екструзійною головкою (104, 104') і витягуючим елементом (105), і поряд з нитками (f).

2. Пристрій за п. 1, який відрізняється тим, що екструзійна головка не містить засобів вдування потоку (F1) гарячого первинного газу у напрямку до виходу екструзійної головки (104).

3. Пристрій за будь-яким з пп. 1 або 2, який відрізняється тим, що додатково містить охолоджуючі засоби (106) для вдування загартовуючого повітря (F6) у напрямку до ниток (f) в область між екструзійною головкою (104') і подавальними засобами (13').

4. Пристрій за п. 1, який відрізняється тим, що додатково містить засоби (104а, 104b) вдування потоку (F1) гарячого первинного газу у напрямку до виходу екструзійної головки (104).

5. Пристрій за будь-яким з пп. 1-4, який відрізняється тим, що витягуючий елемент (105) виконаний з можливістю розриву ниток (f) на переривчасті видуті з розплаву волокна (MF).

6. Пристрій за п. 5, який відрізняється тим, що витягуючий елемент (105) виконаний з можливістю розриву ниток (f) на переривчасті волокна (MF) з середньою довжиною більше 20 мм, переважно більше 40 мм.

7. Пристрій за будь-яким з пп. 5 або 6, який відрізняється тим, що витягуючий елемент (105) виконаний з можливістю розриву ниток (f) на переривчасті волокна (MF) з середньою довжиною не більше 250 мм, переважно не більше 150 мм.

8. Пристрій за будь-яким з пп. 1-7, який відрізняється тим, що витягуючий елемент (105) містить канал (1050), розташований під екструзійною головкою (104, 104') таким чином, що нитки (f), що подаються екструзійною головкою (104, 104'), можуть проходити через вказаний канал, і повітродувні засоби (1051-1055), виконані з можливістю вдування зазначеного додаткового потоку (F3) газу всередину каналу (1050).

9. Пристрій за п. 8, який відрізняється тим, що витягуючий елемент (105) виконаний з можливістю створення, над витягуючим елементом, всмоктування повітряного потоку (F4), який надходить в канал (1050).

10. Пристрій за будь-яким з пп. 1-9, який відрізняється тим, що відстань (d) між виходом екструзійної головки (104, 104') і входом (1050а) витягуючого елемента (105) є регульованою.

11. Пристрій за будь-яким з пп. 1-10, який відрізняється тим, що всі або деякі з формуючих отворів екструзійної головки (104, 104') виконані некруглими.

12. Пристрій за будь-яким з пп. 1-10, який відрізняється тим, що всі або деякі з формуючих отворів екструзійної головки (104, 104') мають поперечний переріз багатопелюсткової форми, зокрема двопелюсткової або трипелюсткової форми.

13. Пристрій за будь-яким з пп. 1-12, який відрізняється тим, що додатково містить рухливу поверхню (11), розташовану під витягуючим елементом (105) і виконану з можливістю формування нетканого полотна з волокон, що подаються витягуючим елементом (105).

14. Пристрій за будь-яким з пп. 1-13, який відрізняється тим, що екструзійна головка (104) виконана з можливістю пресування вертикальних ниток, при цьому додатковий потік (F3) газу орієнтований вниз по потоку.

15. Пристрій за будь-яким з пп. 1-14, який відрізняється тим, що додатково містить пристрій (14) теплового з'єднання для теплового з'єднання нетканого матеріалу, що містить волокно.

16. Пристрій за будь-яким з пп. 1-15, який відрізняється тим, що подавальні засоби (13) містять конвеєрну стрічку (135) для безперервної подачі волокнистого матеріалу (FM).

17. Спосіб виготовлення нетканого матеріалу, що містить волокно, який включає наступні етапи:

(i) через формуючі отвори екструзійної головки (104, 104') екструдують щонайменше один розплавлений полімерний матеріал для формування полімерних ниток (f):

(ii) витягуючий елемент (105), розташований під екструзійною головкою (104, 104'), використовують для створення потоку (F3) газу, орієнтованого вниз по потоку, для подальшого витягування і стоншення ниток (f);

(iii) в область між екструзійною головкою (104, 104') і витягуючим елементом (105) і поряд з нитками (f) безперервно подають волокнистий матеріал (FM).

18. Спосіб за п. 17, який відрізняється тим, що нитки витягують і стоншують на виході екструзійної головки (104) за допомогою потоку (F1) гарячого первинного повітря.

19. Спосіб за п. 17, який відрізняється тим, що нитки не витягують на виході екструзійної головки (104).

20. Спосіб за будь-яким з пп. 17 або 19, який відрізняється тим, що перед подачею волокнистого матеріалу (FM) нитки охолоджують форсованим повітряним потоком (F6) під екструзійною головкою (104').

21. Спосіб за будь-яким з пп. 17-20, який відрізняється тим, що етап (іі) виконують таким чином, щоб розривати нитки (f) на переривчасті волокна (MF).

22. Спосіб за будь-яким з пп. 17-20, який відрізняється тим, що етап (іі) виконують таким чином, щоб розривати нитки (f) на переривчасті волокна з середньою довжиною більше 20 мм, переважно більше 40 мм.

23. Спосіб за будь-яким з пп. 17-22, який відрізняється тим, що етап (іі) виконують таким чином, щоб розривати нитки (f) на переривчасті волокна з середньою довжиною не більше 250 мм, переважно не більше 150 мм.

24. Спосіб за будь-яким з пп. 17-23, який відрізняється тим, що етап (іі) виконують таким чином, щоб розривати видуті з розплаву нитки (f) на переривчасті видуті з розплаву волокна з середнім діаметром менше 10 мкм, переважно менше 2 мкм.

25. Спосіб за будь-яким з пп. 17-23, який відрізняється тим, що етап (iii) виконують таким чином, щоб розривати видуті з розплаву нитки (f) на переривчасті волокна з середнім діаметром від 10 мкм до 400 мкм.

26. Спосіб за будь-яким з пп. 17-25, який відрізняється тим, що волокна (MF) подають на рухому поверхню (11а) для формування нетканого полотна (MBW).

27. Спосіб за будь-яким з пп. 17-26, який відрізняється тим, що форма поперечного перерізу волокон (MF) не є круглою.

28. Спосіб за будь-яким з пп. 17-26, який відрізняється тим, що волокна (MF) мають поперечний переріз багатопелюсткової форми, зокрема двопелюсткової або трипелюсткової форми.

29. Спосіб за будь-яким з пп. 17-28, який відрізняється тим, що індекс текучості розплаву полімеру становить від 15 до 70.

30. Спосіб за будь-яким з пп. 17-29, який відрізняється тим, що нитки в витягуючому елементі залишаються прямими і не здійснюють биття.

31. Спосіб за будь-яким з пп. 17-30, який відрізняється тим, що нетканий матеріал, що містить волокно, з'єднують тепловим з'єднанням.

32. Спосіб за будь-яким з пп. 17-31, який відрізняється тим, що волокнистий матеріал (FM) безперервно подають поруч з нитками (f) за допомогою конвеєрної стрічки (135).

33. Застосування нетканого матеріалу, одержаного способом за будь-яким з пп. 17-32, для виготовлення абсорбуючих виробів, зокрема сухих або вологих серветок, памперсів, тренувальних штанів, гігієнічних серветок, урологічних прокладок, наматрацників.

Текст

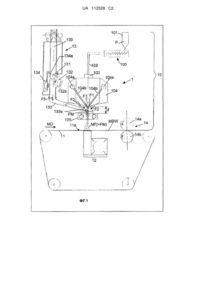

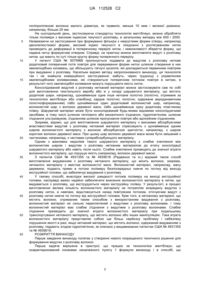

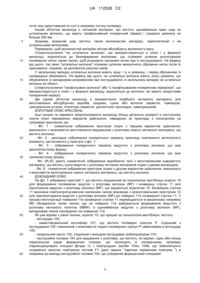

Реферат: Пристрій (1) для виготовлення волокон (MF) видуванням з розплаву, що містить: екструзійну головку (104) з групою формуючих отворів, засоби (100, 101, 102, 103) пресування через зазначені формуючі отвори екструзійної головки (104) щонайменше одного розплавленого полімерного матеріалу у вигляді видутих з розплаву ниток (f); засоби (104а, 104b) вдування потоку (F1) гарячого первинного газу у напрямку до виходу екструзійної головки (104) з метою витягування і стоншення полімерних волокон (f) на виході екструзійної головки; і витягуючий елемент (105), розташований під екструзійною головкою (104) і виконаний з можливістю створення додаткового потоку (F3) газу, орієнтованого вниз по потоку, і стоншення видутих з розплаву волокон (f). UA 112528 C2 (12) UA 112528 C2 UA 112528 C2 5 10 15 20 25 30 35 40 45 50 55 60 ОБЛАСТЬ ТЕХНІКИ Запропонований винахід відноситься до області формування волокон. У даній області запропонований винахід відноситься в основному до створення нових вдосконалених способу і пристрою для формування волокон, а також нового способу і пристрою для виготовлення нетканого матеріалу, що містить волокно, зокрема, видутого з розплаву нетканого матеріалу з вмістом волокнистої маси. РІВЕНЬ ТЕХНІКИ Для формування волокон і виготовлення нетканого матеріалу добре відоме застосування технології мелтблаун (англ. meltblown), що припускає формування волокон шляхом видування з розплавленого полімеру або видутих з розплаву переривчастих волокон MF (від англ. meltblown fibres). Спосіб і пристрій для виготовлення матеріалу видуванням з розплаву добре відомі і описані, наприклад, у патентах США № 3,849,241 (Бутин та ін.) і № 4,048,364 (Хардінг та ін.). А абревіатура (FM) (від. англ. fibrous material) відноситься до волокнистого матеріалу. У цілому, відомий спосіб виготовлення нетканого матеріалу видуванням з розплаву передбачає наступні етапи: екструдують розплавлений полімерний матеріал через екструзійну головку для одержання видутих з розплаву полімерних ниток і стоншують зазначені нитки за допомогою високошвидкісних потоків нагрітого газу, що сходяться (зазвичай, повітря), далі званого "первинним повітрям". Первинне повітря нагрівають до температури, яка в загальному випадку дорівнює або трохи вище температури плавлення полімеру. Гаряче первинне повітря витягує і стоншує полімерні нитки безпосередньо на виході екструзійної головки. Таким чином, в процесі видування з розплаву за технологією мелтблаун витягаюча сила для стоншення видутих з розплаву ниток прикладена безпосередньо на виході екструзійної головки, причому полімер ще знаходиться в розплавленому стані. На виході екструзійної головки в первинне повітря подають значну кількість охолоджуючого повітря, далі званого "вторинним повітрям". Вторинне повітря охолоджує видуті з розплаву нитки нижче по потоку від екструзійної головки і забезпечує загартування видутих з розплаву ниток. Крім того, в загальному випадку в процесі видування з розплаву за технологією мелтблаун первинне повітря регулюють таким чином, що видуті з розплаву нитки розриваються на виході екструзійної головки з одержанням переривистих волокон (мікроволокон або нановолокон) більш короткої довжини. Як правило, довжина переривистих волокон перевищує типову довжину штапельного волокна. Зокрема, на сьогоднішній день за стандартною технологією мелтблаун видуванням з розплаву можуть бути виготовлені переривчасті волокна довжиною від 5 мм до 20 мм. Нижче по потоку від екструзійної головки видуті з розплаву волокна подають на рухому поверхню, наприклад, на циліндр або конвеєрну стрічку з метою формувань видутого з розплаву нетканого полотна з неупорядкованих видутих з розплаву волокон. Переважно, щоб формуюча поверхня пропускала повітря, ще більш переважно передбачити усмоктувальні засоби для присмоктування волокон на формуючій поверхні. Потім видуте з розплаву неткане полотно можна транспортувати до таких консолідуючих засобів, як наприклад, з'єднувальний тепловий каландр, пристрій гідрозшивання або ультразвуковий з'єднувальний пристрій, з метою формування консолідованого видутого з розплаву нетканого полотна. Стандартна технологія мелтблаун дозволяє успішно виготовляти видуванням з розплаву неткані матеріали з волокон з дуже високим номером. У загальному випадку середній діаметр видутих з розплаву волокон може складати менше 10 мкм. У результаті успішно отримують видуті з розплаву неткані матеріали з малим пропусканням повітря і доброю криючою здатністю. Однак технологія мелтблаун має і ряд обмежень і недоліків. Стандартна технологія мелтблаун передбачає, що видуті з розплаву волокна піддають лише незначному розтягуванню, і тому волокна мають низький опір розриву. Таким чином, видуті з розплаву неткані матеріали мають, як правило, незадовільні механічні властивості, зокрема, низький опір розриву, малу міцність на розрив в машинному напрямку і в поперечному напрямку, а також низьку еластичність. Крім того, стандартна технологія мелтблаун передбачає регулювання швидкості первинного повітря, що необхідно для досягнення потрібного стоншення видутих з розплаву ниток, а також належного розриву видутих з розплаву ниток для отримання переривистих, видутих з розплаву ниток із заздалегідь визначеною середньою довжиною. На практиці, для отримання достатнього стоншення видутих з розплаву ниток і виробництва видутих з розплаву волокон з високим номером, швидкість первинного повітря повинна бути достатньо високою, що також призводить до виготовлення більш коротких видутих з розплаву волокон. Таким чином, в стандартній технології мелтблаун регулювання середнього діаметру і довжини видутих з розплаву волокон є важкою і не дуже гнучкою. Зокрема, наприклад, важко виготовити видуті з розплаву 1 UA 112528 C2 5 10 15 20 25 30 35 40 45 50 55 поліпропіленові волокна малого діаметра, як правило, менше 10 мкм і великої довжини, наприклад, більше 20 мм. На сьогоднішній день, застосовуючи стандартну технологію мелтблаун, можна обробляти тільки полімери з високим індексом текучості розплаву, в загальному випадку між 600 і 2000. Незважаючи на застосування при формуванні фільєри з некруглими форми отвору, наприклад двохпелюсткової форми, високий індекс текучості в поєднанні з розтягуванням нитки призводить до деформації в поперечному перерізі нитки, і неможливості зберегти форму, що надана нитці формуючим отвором. Справді, на практиці можна виготовляти видуті з розплаву нитки, що мають по суті тільки круглу форму поперечного перерізу. У патенті США № 5075968 пропонується подавати до видутим з розплаву ниткам додатковий поперечний потік повітря для переривання форми ниток шляхом створення в них хвилеподібних коливань, що збільшують тягнучі зусилля, які докладаються первинним повітрям при видуванні з розплаву. Наскільки відомо автору запропонованого винаходу, ця технологія так і не знайшла комерційного застосування; мабуть, через труднощі з управлінням хвилеподібними коливаннями, які створюються поперечним потоком повітря в нитках, в результаті чого хвилеподібні коливання можуть порушувати якість ниток. Консолідований видутий з розплаву нетканий матеріал можна застосовувати сам по собі для виготовлення текстильного виробу або ж у складі шаруватого матеріалу, що містить додаткові шари, наприклад, щонайменше одне інше неткане полотно (полотно, отримане за технологією мелтблаун або спанбонд; кардне полотно; полотно, одержане аеродинамічним полотноформуванням) і/або щонайменше один додатковий волокнистий шар, наприклад, волокнистий шар з волокон деревної маси, і/або щонайменше одну додаткову пластикову плівку. Шаруватий матеріал може бути консолідований будь-якими відомими консолідуючими засобами, в тому числі шляхом теплового або механічного з'єднання, гідроплетінням, шляхом з'єднання ультразвуком, з'єднанням шляхом пропускання повітря або адгезійним з'єднанням. Зокрема, відомо, що для виготовлення шаруватого матеріалу з високими абсорбуючими властивостями видутий з розплаву нетканий матеріал спресовують з щонайменше одним шаром волокнистого матеріалу з високою абсорбуючою здатністю, наприклад, з шаром коротких волокон деревної маси. При цьому шар волокон деревної маси може бути змішаний з частинками, наприклад, з частками суперабсорбующого матеріалу. Одним з важливих недоліків такого шаруватого матеріалу є слабке зчеплення між волокнистим шаром і видутим з розплаву нетканим матеріалом до етапу консолідації шаруватого матеріалу або навіть після нього. Слабке зчеплення призводить до значної втрати волокнистого матеріалу, що порушує якість (наприклад, волокон деревної маси). З патентів США № 4931355 та № 4939016 (Радванскі та ін.) відомий також спосіб виготовлення видуванням з розплаву нетканого матеріалу, що місить волокно, зокрема, нетканого матеріалу з вмістом волокнистої маси. Волокнистий матеріал, наприклад, масу деревини, подають прямо в потоки полімеру безпосередньо нижче по потоку від виходу екструзійної головки, що забезпечує видування з розплаву. У такому способі, внаслідок високої швидкості потоків полімеру на виході екструзійної головки, насправді важко надійно забезпечити внесення волокнистого матеріалу в нитки, що видувається з розплаву, що екструдуються через екструзійну голівку. У результаті, в процесі виготовлення велика кількість волокнистого матеріалу не потрапляє всередину видутих з розплаву ниток, а навпаки, відштовхується назад повітряним потоком, оточуючим видуті з розплаву нитки нижче по потоку від екструзійної головки. Крім того, в нетканому матеріалі, що містить волокно, отриманим таким способом з використанням видування з розплаву, волокнистий матеріал не сильно переплетений з видутими з розплаву волокнами, і тому волокнистий матеріал має слабке з'єднання з видутими з розплаву волокнами. Слабке з'єднання призводить до значної втрати волокнистого матеріалу при подальшому транспортуванні нетканого матеріалу, що містить волокно або інших маніпуляціях. Така втрата волокнистого матеріалу представляє собою ще більш серйозну проблему і небезпеку порушення якості в разі, якщо нетканий матеріал, що містить волокно, одержаний видуванням з розплаву, піддають згодом гідроплетінню, як описано у вищевказаних патентах США № 4931355 та № 4939016. РОЗКРИТТЯ ВИНАХОДУ Перше завдання винаходу полягає у створенні нового покращеного технічного рішення для формування видутих з розплаву волокон. Перша задача вирішена в пристрої, що працює за технологією мелтблаун, що охарактеризований ознаками незалежного пункту 1 формули винаходу і в способі, що 2 UA 112528 C2 5 10 15 20 25 30 35 40 45 50 55 60 використовує технологію мелтблаун, що охарактеризований ознаками незалежного пункту 11 формули винаходу. Запропонований пристрій для виготовлення волокон видуванням з розплаву містить: екструзійну головку з групою формуючих отворів; засоби пресування через зазначені формуючі отвори екструзійної головки щонайменше одного розплавленого полімерного матеріалу у вигляді видутих з розплаву ниток; засоби вдування потоку гарячого первинного газу у напрямку до виходу екструзійної головки з метою витягування і стоншення полімерних волокон на виході екструзійної головки; витягує елемент, розташований під екструзійною головкою і виконаний з можливістю створення додаткового потоку газу, орієнтованого вниз по потоку, для подальшого витягування і стоншення видутих з розплаву волокон. Запропонований спосіб містить наступні етапи: (I) через формуючі отвори екструзійної головки екструдують щонайменше один розплавлений полімерний матеріал з метою формування полімерних видутих з розплаву ниток; (Ii) потоком гарячого первинного повітря витягують і стоншують видуті з розплаву нитки на виході екструзійної головки; (Iii) використовують витягуючий елемент, розташований під екструзійною головкою, для створення додаткового потоку газу, орієнтованого вниз по потоку, з метою подальшого витягування і стоншення видутих з розплаву волокон. Друге завдання винаходу полягає у створенні нового покращеного технічного рішення для виготовлення нетканого матеріалу, що містить волокно, в якому значною мірою усунені вищевказані недоліки рішень, розкритих в патентах США № 4931355 та № 4939016 (Радванскі та ін.) Друга задача вирішена в формувальному пристрої за незалежним пунктом 23 формули винаходу і в способі формувань за незалежним пунктом 37 формули винаходу. Запропонований формуючий пристрій для виготовлення нетканого матеріалу, що містить волокно містить: екструзійну головку з групою формуючих отворів, засоби пресування через зазначені формуючі отвори екструзійної головки щонайменше одного розплавленого полімерного матеріалу у вигляді ниток; витягуючий елемент, розташований під екструзійною головкою і виконаний з можливістю створення потоку газу, орієнтованого вниз по потоку, для витягування і стоншення волокон, причому вказаний пристрій додатково містить подаючі засоби для безперервної подачі потоку волокнистого матеріалу в область між екструзійною головкою і витягуючим елементом і рядом з нитками. Запропонований спосіб формування для виготовлення нетканого матеріалу, що містить волокно містить наступні етапи: (і) через формуючі отвори екструзійної головки екструдують щонайменше один розплавлений полімерний матеріал з метою формування полімерних видутих з розплаву ниток, (іi) використовують витягуючий елемент, розташований під екструзійною головкою, для створення потоку газу, орієнтованого вниз по потоку, з метою подальшого витягування і стоншення ниток, (іii) в область між екструзійної головкою і витягуючим елементом і поряд з нитками безперервно подають волокнистий матеріал. Третє завдання винаходу полягає у створенні нового покращеного технічного рішення для формування переривистих волокон. Третя задача вирішена в пристрої за незалежним пунктом 51 формули винаходу і в способі за незалежним пунктом 64 формули винаходу. Запропонований пристрій для формування безперервних волокон містить: екструзійну головку з групою формуючих отворів; засоби пресування через зазначені формуючі отвори екструзійної головки щонайменше одного розплавленого полімерного матеріалу у вигляді ниток; витягуючий елемент, розташований під екструзійною головкою і виконаний з можливістю створення потоку (F3) газу, орієнтованого вниз по потоку, для витягування і стоншення ниток (f) і розриву ниток на переривчасті волокна. Запропонований спосіб виготовлення переривистих волокон (MF) містить наступні етапи: (і) через формуючі отвори екструзійної головки екструдують щонайменше один розплавлений полімерний матеріал з метою формування полімерних ниток; (іi) використовують витягуючий елемент, розташований під екструзійною головкою, для створення потоку газу, орієнтованого вниз по потоку, з метою витягування і стоншення ниток таким чином, щоб розривати нитки на переривчасті волокна. Термін "волокна", що використовується в описі і у формулі винаходу, відноситься як до довгих безпереривних волокнам (зазвичай званим також "нитками"), так і до більш коротких переривчастих волокнам. Термін "вниз по потоку", що використовується в описі і у формулі винаходу, означає, що 3 UA 112528 C2 5 10 15 20 25 30 35 40 45 50 55 60 потік газу орієнтований по суті в напрямку потоку полімеру. Іншим об'єктом винаходу є нетканий матеріал, що містить щонайменше один шар не штапельних волокон, що мають профільований поперечний переріз і середню довжину не більше 250 мм. Зокрема, вказаний шар містить також волокнистий матеріал, переплетений з не штапельними волокнами. Переважно, щоб волокнистий матеріал містив абсорбуючу волокнисту масу. Словосполучення "не штапельні волокна", що використовуються в описі і у формулі винаходу, відноситься до безперервним волокнам, що отримані шляхом розтягування полімерних ниток таким чином, щоб розривати зазначені нитки при їх екструдуванні. На відміну від цього, так звані "штапельні волокна" отримані шляхом механічного обрізання ниток після їх пресування, зокрема, за допомогою ріжучих ножів. У загальному випадку штапельні волокна мають одну і ту ж довжину, і перед обрізанням їх попередньо обжимають. На відміну від цього, не штапельні волокна мають різну довжину, що обумовлено їх випадковим розриванням при екструдуванні; в загальному випадку не штапельні волокна не обжаті. Словосполучення "профільовані волокна" або "з профільованим поперечним перерізом", що використовується в описі і у формулі винаходу, відносяться до волокон, які мають некруглими поперечний переріз. Ще одним об'єктом винаходу є використання подібного нетканого матеріалу для виготовлення абсорбуючих виробів, зокрема, сухих або вологих серветок, памперсів, тренувальних штанів, гігієнічних серветок, урологічних прокладок, наматрацників. КОРОТКИЙ ОПИС КРЕСЛЕНЬ Інші ознаки та переваги запропонованого винаходу більш детально розкриті в наступному нижче описі переважних варіантів здійснення, наведених як приклади з посиланням на супровідні креслення, де: - Фіг. 1 - схематичне зображення пристрою згідно з першим варіантом здійснення, виконаного c можливістю виготовлення видуванням з розплаву нового нетканого матеріалу, що містить волокно; - Фіг. 2 - докладне зображення поперечного перерізу прикладу повітряного витягуючого елементу, застосовного у пристрої з фіг. 1; - Фіг. 3 - зображення поперечного перерізу видутого з розплаву волокна, що має двохпелюсткову форму; - Фіг. 4 - зображення поперечного перерізу видутого з розплаву волокна, що має трипелюсткову форму; - Фіг. 5А-5С дають схематичне зображення виробничої лінії з виготовленням шаруватого матеріалу, що містить групу видутих з розплаву нетканих матеріалів згідно з даним винаходом; - Фіг. 6 - схематичне зображення пристрою згідно з другим варіантом здійснення, виконаного з можливістю виготовлення нового нетканого матеріалу, що містить волокно. ДОКЛАДНИЙ ОПИС На фіг. 1 зображено пристрій 1, що містить працюючий за технологією мелтблаун агрегат 10 для формування полімерних видутих з розплаву волокон (MF) і конвеєрну стрічку 11 для підхоплення видутих з розплаву волокон (MF), що видаються агрегатом 10. Конвеєрна стрічка 11 виконана повітряпропускаючою належним чином взаємодіє з всмоктувальним пристроєм 12 для присмоктування видутих з розплаву волокон (MF) до поверхні 11а конвеєрної стрічки 11. У процесі експлуатації поверхня 11а конвеєрної стрічки 11 переміщається в машинному напрямку MD обладнання таким чином, що на поверхні 11а відбувається формування видутого з розплаву нетканого полотна (MBW) із щонайменше видутих з розплаву волокон (MF), випадковим чином покладених на поверхню 11а. Як уже відомо з рівня техніки, агрегат 10, що працює за технологією мелтблаун, містить: - екструдер 100; - завантажувальний контейнер 101, що містить полімерні гранули P, з'єднаний з екструдером 100 і виконаний з можливістю подачі полімерних гранул P самопливом в екструдер 100; - прядильний насос 102, з'єднаний з виходом екструдера трубопроводом 103; - екструзійна головка 104 для видування з розплаву, що містить, як відомо, один або кілька паралельних рядів формуючих отворів, що проходять в поперечному напрямку (перпендикулярно площині фігури 1), і повітродувні засоби 104а, 104b, що забезпечують сходження нагрітих повітряних потоків F1 (далі званих "гарячим первинним повітрям ") в напрямку до виходу екструзійної головки 104, що утворений формуючими отворами. 4 UA 112528 C2 5 10 15 20 25 30 35 40 45 50 55 60 Зазначені компоненти 100-104 агрегату 10, що працює за технологією мелтблаун, відомі з рівня техніки і тому докладно не описуються. При роботі агрегату 10 екструдер 100 розплавляє полімерні гранули P в розплавлений полімерний матеріал, що подається екструдером 100 на прядильний насос 102. Прядильний насос 102 подає розплав в екструзійну голівку 104 з метою пресування розплавленого полімерного матеріалу через форму отвору екструзійної головки 104 і формувань на виході головки 104 вертикальної завіси з полімерних ниток f, видутих з розплаву. Зазначена вертикальна завіса з ниток f проходить в поперечному напрямку перпендикулярно площині фігури 1. Гаряче первинне повітря (нагріті повітряні потоки F1) витягує і стоншує видуті з розплаву нитки f безпосередньо на виході екструзійної головки 104, причому полімер ще знаходиться в розплавленому стані. У загальному випадку гаряче первинне повітря F1 нагрівають до температури, по суті рівною або трохи вище температури плавлення полімеру. На виході екструзійної головки в первинне повітря подають значну кількість охолоджуючого повітря (повітряні потоки F2), далі званого "вторинним повітрям". Вторинне повітря F2 охолоджує видуті з розплаву нитки f нижче по потоку від екструзійної головки 104 і забезпечує загартування видутих з розплаву ниток f. Додатково агрегат 10, що працює за технологією мелтблаун, забезпечений повітряним витягуючим елементом 105, який розташований під екструзійної головкою 104 і виконаний з можливістю додаткового витягування і стоншення полімерних ниток f, видутих з розплаву. Переважно, але не обов'язково, забезпечити можливість регулювання відстані d між виходом екструзійної головки 104 і входом повітряного витягуючого елементу 105. На фіг. 2 зображений окремий варіант відповідного повітряного витягуючого елементу 105. Запропонований винахід не обмежується проілюстрованою конструкцією елемента 105 з фіг. 2, оскільки в ньому може використовуватися будь-який витягуючий елемент, відповідний для безперервного витягування і стоншення полімерних видутих з розплаву ниток f, зокрема, за допомогою газових потоків. У варіанті, показаному на фіг. 2, витягуючий елемент 105 містить вертикальний канал 1050 з верхнім поздовжнім щілиноподібним входом 1050а і нижнім поздовжнім щелиноподібним виходом 1050b, які обидва проходять в поперечному напрямку (перпендикулярно площині фіг. 2). Канал 1050 вирівняний по вертикалі з виходом (поруч формуючих отворів) екструзійної головки 4 таким чином, що через вказаний канал 1050 проходить завіса із видутих з розплаву ниток f. З кожного боку каналу 1050 витягуючий елемент 105 містить послідовно чотири камери 1051, 1052, 1053, 1054, сполучені за допомогою поздовжніх щілиноподібних отворів 1051а, 1052а, 1053а. Остання камера 1054 з'єднується з каналом 1050 за допомогою поздовжнього щілиноподібного виходу 1054а. Перша камера 1051 вміщує поздовжній повітропровід 1055, який містить поздовжній щелиноподібний вихід 1055а. При експлуатації в повітропровід 1055а подають під тиском газ з температурою навколишнього середовища, зокрема, повітря під тиском і з температурою навколишнього середовища. Це повітря виходить в камеру 1051 через щілиноподібний вихід 1055а і потім проходить послідовно по камерах 1052, 1053 і 1054. У вигляді спрямованих вниз високошвидкісних повітряних потоків F3 вказане повітря під тиском виходить в канал 1050 через щілиноподібний вихід 1054а. Кожен щілиноподібний вихід 1054а нахилений таким чином, що повітряні потоки F3 орієнтовані вниз по потоку і по суті в поздовжньому напрямку ниток f, тобто по суті в тому ж самому поздовжньому напрямку вниз по потоку, що і потік полімеру, що утворює нитки f. При експлуатації полімерні видуті з розплаву нитки f проходять через канал 1050 витягуючого елементу 105 і витягуються і стоншаються повітряними потоками F3 (фіг. 2), які при температурі навколишнього середовища видувають в канал на кожній стороні завіси з видутих з розплаву ниток f, по суті в поздовжньому напрямку ниток f. Повітряні потоки F3, крім того, охолоджують нитки F і таким чином також сприяють у твердінні (загартуванню) ниток f. При цьому високошвидкісні повітряні потоки F3 створюють ефект Вентурі, що складається зі всмоктуванні повітря над витягуючим елементом 105. Всмоктування повітря створює додаткові повітряні потоки F4, всмоктувані в канал 1050 через вхід 1050а і що сприяють охолодженню і твердінню ниток f. Такі повітряні потоки не створюють в витягуючому елементі 105 завихрення, які могли б призвести до биття або до утворення хвилястості в нитках. У витягуючому елементі 105 нитки залишаються прямими і не здійснюють биття. Переважно підібрати швидкості повітряних потоків F1 (екструзійна головка 104) і F3 (витягуєючий елемент 105) таким чином, щоб розривати нитки f на виході 1050b витягуючого 5 UA 112528 C2 5 10 15 20 25 30 35 40 45 50 55 елементу 105 і формувати переривчасті видуті з розплаву волокна MF із заздалегідь заданою середньою довжиною (фіг. 2). Переважно забезпечити можливість окремого регулювання швидкостей повітряних потоків F1 і F3, що підвищить гнучкість налаштування агрегату 10, що працює за технологією мелтблаун. Зокрема, в запропонованому винаході забезпечена можливість регулювання відстані між витягуючим елементом 105 і виходом екструзійної головки 104, так щоб розривати нитки f і формувати переривчасті не штапельні волокна з конкретною середньою довжиною. Переважно, щоб відстань між витягуючим елементом 105 і виходом екструзійної головки 104 можна було регулювати так, щоб розривати нитки f і формувати переривчасті не штапельні волокна з середньою довжиною не менше 20 мм, переважно більше 40 мм і не більше 250 мм, переважно не більше 150 мм. Завдяки використанню додаткового витягуючого елементу 105 можна збільшити розтягнення полімерних ланцюжків ниток f порівняно із звичайним розтягуванням, здійснюваним в стандартному обладнанні, що працює за технологією мелтблаун, що дає перевагу, яке у збільшенні опору розриву волокон MF, видутих з розплаву, і, відповідно, в збільшенні міцності на розрив в машинному напрямку видутого з розплаву нетканого полотна MBW, яка містить такі волокна. Згідно винаходу, можна використовувати повітряний витягуючий елемент 105, регульований для виготовлення волокон MF з дуже малим ваговим номером, що мають середній діаметр менше 10 мкм, переважно менше 2 мкм. При цьому перевага полягає в тому, що можна використовувати і елемент 105, регульований для виготовлення більш товстих переривистих другорядних волокон MF із середнім діаметром не менше 10 мкм, переважно від 10 мкм до 400 мкм. Відповідно до іншого переважного варіанту здійснення, швидкості повітряних потоків F1 (екструзійна головка 104) і F3 (витягуючий елемент 105) можуть також вибиратися таким чином, щоб уникнути розриву ниток f на виході 1050b витягуючого елементу 105 і таким чином формувати безперервні видуті з розплаву волокна MF. Завдяки використанню повітряного витягуючого елементу 105 забезпечується перевага в тому, що полімер або полімери, які використовуються для виготовлення ниток, можуть мати низький індекс текучості розплаву, зокрема, індекс текучості розплаву від 15 до 70 (за стандартом ASTM D1238). Таким чином отримано можливість формувати профільовані волокна, що мають некруглий поперечний переріз, наприклад, поперечний переріз багатопелюсткової, зокрема, двохпелюсткової форми. У варіанті з фіг. 1 пристрій 1 містить також подаючі засоби 13 для подачі потоку волокнистого матеріалу FM в область між екструзійної головкою 104 і витягуючим елементом 105, що дозволяє безперервно вносити волокнистий матеріал FM в завісу з полімерних видутих з розплаву ниток f, екструдованих з екструзійної головки 104. Термін "волокнистий матеріал", що використовується в описі і у формулі винаходу, відноситься до будь-якого матеріалу, який містить короткі волокна і/або містить частки. Середня довжина волокон з волокнистого матеріалу FM в загальному випадку не перевищує середньої довжини видутих з розплаву волокон MF. При цьому можуть також бути використані волокна з волокнистого матеріалу, середня довжина яких перевищує довжину видутих з розплаву волокон MF. Зокрема, у переважному варіанті волокнистий матеріал може містити "волокнисту масу". Термін "волокниста маса", що використовується в описі і у формулі винаходу, відноситься до абсорбуючого матеріалу, виготовленому з волокон природного походження, наприклад, деревних або трав'янистих волокон, або містить такі волокна. До джерел деревних волокон (деревна волокниста маса) відносяться, наприклад, листяні і хвойні дерева. До джерел трав'янистих волокон відносяться, наприклад, бавовна, льон, ковила еспарто, молочай, солома, джутова пенька і багасса. У загальному випадку середня довжина волокон волокнистої маси не перевищує 5 мм. При цьому для волокнистого матеріалу FM можуть бути використані і більш довгі волокна. Обсяг правової охорони поширюється на використання у винаході волокнистого матеріалу, виготовленого як виключно з волокнистої маси, так і з сухої суміші волокнистої маси з іншими матеріалами (волокнами і/або частинками). Зокрема, волокнистий матеріал може містити суху суміш волокнистої маси і частинок суперпоглинаючого матеріалу. Волокнистий матеріал може також містити штапельні волокна (натуральні і/або синтетичні) і, наприклад, бавовняні волокна. 6 UA 112528 C2 5 10 15 20 25 30 35 40 45 50 55 У варіанті з фіг. 1 подаючі засоби 13 містять вертикальну трубу 130, у верхню частину якої пневматичним шляхом подають волокнистий матеріал FM. У нижній частині труби 130 подаючі засоби 13 містять два подаючі валка 131, 132, що протилежно обертаються, орієнтованих по довжині в напрямку під прямим кутом до машинного руху і проходять по суті по всій ширині труби 130. По всьому своєму периметру нижній валок 132 містить зубці 132а. Засоби, що подають 13 містять також засоби 134 вдування, які містять поздовжній щілиноподібний вихід 134а, що проходить по поперечній осі обладнання по суті по всій ширині труби. Засоби 134 виконані з можливістю вдування стисненого повітря через вказаний вихід 134а. Засоби, що подають 13 містять також форсунку 133, що подає, яка розташована під валком 132, що подає. Форсунка 133 має вихід 133а для волокнистого матеріалу MF. Вихід 133а являє собою поздовжню щілину, розташовану між екструзійною головкою 104 і витягуючим елементом 105, поруч з завісою з видутих з розплаву ниток f. Поздовжній щілиноподібний вихід 133а проходить у напрямку поперечної осі (у напрямку перпендикулярно площині фіг. 1) по суті по всій ширині завіси з видутих з розплаву ниток f, що дозволяє подавати волокнистий матеріал MF по суті по всій ширині завіси з видутих з розплаву ниток f. При роботі волокнистий матеріал F укладають в трубі 130. Стиснене повітря безперервно випускають за допомогою засобів 134 вдування через поздовжній щілиноподібний вихід 134а, всередину форсунки 133 (повітряний потік F5). Валки 131, 132 обертаються, забезпечуючи безперервну подачу волокнистого матеріалу MF у форсунку 133. Волокнистий матеріал MF захоплюють повітряним потоком F5, створюваним всередині форсунки 133 засобами 134 вдування. На вході 133а форсунки 133 волокнистий матеріал MF безперервно подають у районі завіси з видутих з розплаву ниток f. Завдяки використанню повітряного витягуючого елементу 105 волокнистий матеріал MF входить в контакт з видутими з розплаву нитками f і захоплюється в витягуючий елемент 105. Крім того, завдяки наявності повітряних потоків F4 (фіг. 2), створюваних витягуючим елементом 105, волокнистий матеріал FM також засмоктується в канал 1050 витягуючого елементу 105, причому волокнистий матеріал FM ретельно змішується з полімерними нитками f. У переважному варіанті на виході 1050b витягуючого елементу 105 волокнистий матеріал FM ретельно змішується, а також частково з'єднується з видутими з розплаву волокнами FM за рахунок термічного впливу. У результаті, на поверхні 11а конвеєрної стрічки 11 відбувається формування видутого з розплаву волокна MBW, що містить волокно, причому переплетіння і з'єднання волокнистого матеріалу MF з видутими з розплаву волокнами MF покращено порівняно, наприклад, з технічним рішенням, розкритим в патентах США № 4931355 та № 4939016 (Радванскі та ін.) В результаті, при подальшому твердінні і/або маніпуляціях з видутим з розплаву полотном MBW, що містить волокно значно зменшені втрати волокнистого матеріалу FM. У запропонованому винаході використання додаткового витягуючого елементу 105 також забезпечує можливість застосування повітряних потоків F1 і F2 з меншими швидкостями порівняно зі стандартним обладнанням для здійснення технології мелтблаун, які мають тільки екструзійну голівку, без додаткового видуваючого пристрою 105. Таке обладнання описано, наприклад, в патенті США № 4931355 і в патенті США № 4939016 (автори - Радванскі та інші). Шляхом зниження швидкості повітряних потоків F1 і F2 отримано перевагу, що полягає у зменшенні ризику витіснення назад волокнистого матеріалу FM. В результаті полегшено внесення більшої кількості волокнистого матеріалу в видуті з розплаву волокна MF. В окремому варіанті винаходу з фіг. 1 пристрій 1 додатково містить консолідуючі засоби 14, розташовані вниз по потоку від агрегату 10. У цьому окремому прикладі зазначені засоби 14, що забезпечують попередню консолідацію, утворені відомим пристроєм для теплового з'єднання представляють собою каландр, що містить два обтискні валки 14а, 14b. Нижній валок 14b має гладку поверхню, наприклад, гумову поверхню. Верхній валок 14а представляє собою валок з твердої сталі, що містить, наприклад, рельєфну поверхню з потовщеннями, рівномірно розподіленими по всій поверхні валка і утворюючим з'єднувальний контур. Два валка 14а, 14b нагрівають для забезпечення пом'якшення поверхні видутих з розплаву волокон MF і, при необхідності, волокнистого матеріалу FM, якщо даний волокнистий матеріал містить термопластичні волокна. При роботі використовують конвеєрну стрічку 11 для переміщення і подачі видутого з розплаву нетканого полотна MBW, що містить волокно між двома валками 14а, 14b для попереднього затвердіння видутого з розплаву нетканого полотна, що містить волокно шляхом нагрівання і механічного стиснення (термоскріплення). 7 UA 112528 C2 5 10 15 20 25 30 35 40 45 50 55 При цьому запропонований винахід не обмежений використанням пристрою для теплового з'єднання, оскільки для затвердіння видутого з розплаву нетканого полотна MBW, що містить волокно можуть використовуватися й інші способи відомі з рівня техніки, наприклад, механічне з'єднання, гідроплетіння, з'єднання ультразвуком, з'єднання шляхом пропускання повітря або адгезійне з'єднання. У загальному випадку гаряче первинне повітря F1 можна отримувати також, як в стандартному способі мелтблаун - нагріванням повітря за допомогою джерела тепла, розташованого зовні екструзійної головки 104. При цьому передбачений варіант, в якому нагрівання повітря відбувається за рахунок проходження повітря через екструзійну голівку, за допомогою тепла, створюваного екструзійної головкою 104. В іншому варіанті винаходу пристрій за фіг. 1 може бути модифіковано таким чином, що в екструзійній голівці 104 тільки екструдують у вигляді ниток f полімерний матеріал, без створення гарячого первинного повітря F1. У цьому випадку для витягування і стоншення ниток f використовують тільки витягуючий елемент 105, що дозволяє спростити конструкцію екструзійної головки 104. В іншому варіанті винаходу створюване первинне повітря F1 може мати невелику швидкість, так щоб використовувати первинне повітря не обов'язково для витягування і стоншення ниток f на виході екструзійної головки 104, а тільки для очищення екструзійної головки 104 і запобігання засмічення формуючих отворів зруйнованими нитками. Згідно з іншим варіантом, пристрій за фіг. 1 може бути модифікований для виготовлення ниток MF за технологією спанбонд. Полімер іл полімери P для виготовлення волокон MF можуть являти собою будь-який розплавлений формуючий полімер або полімери, які можуть бути екструдувані за допомогою екструзійної головки. Гарними прикладами таких полімерів є: поліолефін (зокрема, гомополімер або сополімер поліпропілену або поліетилену), гомополімер або сополімер поліестеру, гомополімер або сополімер поліаміду або будь-яка їх суміш. Переважно також використовувати будь-який біорозкладаний термопластичний полімер, наприклад, гомополімер або сополімер полімолочної кислоти (PLA) або будь-яку біорозкладану суміш, що містить гомополімер або сополімер полімолочной кислоти (PLA). У виготовленні волокнистого матеріалу з біорозкладаного матеріалу перевага полягає в тому, що неткане полотно MBW також є повністю біорозкладаним. У загальному випадку волокна MF нееластичні. Однак можуть використовуватися і еластомірні або еластичні волокна MF. Волокна MF можуть являти собою однокомпонентні або багатокомпонентні волокна, зокрема, двокомпонентні волокна, зокрема, двокомпонентні волокна з оболонкою з другого компонента. При виготовленні двокомпонентних волокон використовують два екструдера для одночасної подачі кожного полімеру в екструзійну голівку 104. Можливе отримання волокон MF з різною формою поперечного перерізу (круглої, овальної форми, у вигляді набору пелюсток, зокрема, в двохпелюсткових, трьохпелюсткових або іншої форми). Форма поперечного перерізу видутих з розплаву волокон MF визначається геометрією формуючих отворів екструзійної головки 104. Несподіваним чином поліпшується з'єднання волокнистого матеріалу FM з видутими з розплаву волокнами при використанні волокон MF з поперечним перерізом багатопелюсткової форми, зокрема, двохпелюсткової форми з фіг. 3 та, що позначається іноді терміном "papillon", або трипелюсткової форми з фіг. 4. На фіг. 5А-5С зображений приклад безперервної виробничої лінії для виготовлення чотиришарового шаруватого матеріалу, що містить нижнє неткане полотно S, отримане за технологією спанбонд з безперервних формованих ниток, першого проміжного видутого з розплаву полотна MBW1, другого проміжного видутого з розплаву полотна MBW2, що містить волокно, третього проміжного видутого з розплаву полотна MBW3, що містить волокно і верхнього видутого з розплаву полотна MBW 4, що містить волокно. Зокрема, зображена виробнича лінія 2 містить (фіг. 5А) засоби, що подають 20, що забезпечують безперервну подачу нижнього нетканого полотна S, одержаного за технологією спанбонд, на конвеєрну стрічку 21. У цьому окремому прикладі засоби, що подають 20 містять валок 20а, що подає навколо якого намотують нетканий матеріал S, отриманий за технологією спанбонд, і моторизований валок 20b, виконаний з можливістю безперервного змотування нетканого полотна S, одержаного за технологією спанбонд, з подаючого валка 20а і укладання зазначеного нетканого полотна S на конвеєрну стрічку 21. Засоби 20, що подають можуть бути замінені пристроєм, що працює за технологією спанбонд, що включається в лінію і виконаний з 8 UA 112528 C2 5 10 15 20 25 30 35 40 45 50 55 можливістю виготовлення нетканого полотна S за технологією спанбонд з безперервних формованих ниток, випадковим чином покладених безпосередньо на конвеєрну стрічку 21. Вище по потоку від зазначених засобів, що подають 20, на виробничій лінії 2 розташовані послідовно чотири пристрої 22, 23 (фіг. 5B), 24 і 25 (фіг. 5С). Пристрої 23, 24, 25 ідентичні пристрою 1, описаному раніше з посиланням на фіг. 1. Пристрій 22 аналогічний пристрою 1 з фіг. 1, але не містить засобів для подачі волокнистого матеріалу. Перший пристрій 22 використовують для безперервного формування першого видутого з розплаву полотна MBW1 безпосередньо на неткане полотно S, отримане за технологією спанбонд. Другий пристрій 23 використовують для безперервного формування другого проміжного видутого з розплаву полотна MBW2, що містить волокно безпосередньо на перше полотно MBW1. Третій пристрій 24 використовують для безперервного формування третього видутого з розплаву полотна MBW3, що містить волокно безпосередньо на друге проміжне полотно MBW2. Четвертий пристрій 25 використовують для безперервного формування видутого з розплаву полотна MBW4, що містить волокно безпосередньо на третє проміжне полотно MBW3. Потім шаруватий матеріал MBW4/MBW3/MBW2/MBW1/S послідовно переміщають на стандартний пристрій 26 для теплового з'єднання, з'єднуючи різні шари шаруватого матеріалу за допомогою термічного впливу, з отриманням консолідованого шаруватого матеріалу. Потім консолідований шаруватий матеріал відомим чином намотують на лінії навколо валка, що подає 27а. У переважному варіанті видуті з розплаву волокна першого і четвертого нетканого полотна MBW1 і MBW4 мають поперечний переріз у формі двох пелюсток або трьох пелюсток, при цьому видуті з розплаву волокна другого і третього нетканого полотна MBW2 і MBW3 можуть мати будь-яку форму, зокрема, круглу форму. При цьому винахід не обмежується таким варіантом виготовлення шаруватого матеріалу. У більш загальному сенсі запропонований винахід поширюються на можливість ефективного отримання шаруватого матеріалу, що містить щонайменше одне видуте з розплаву полотно, що містить волокно, забезпечене щонайменше одним іншим шаром, зокрема, шаром, отриманим за технологією спанбонд, кардним шаром, шаром, отриманим за технологією мелтблаун, пластиковою плівкою. Заявлений видуте з розплаву полотно, що містить волокно або шаруватий матеріал, що містить заявлене видуте з розплаву полотно, що містить волокно можуть успішно використовуватися для виготовлення абсорбуючих виробів, зокрема, сухих або вологих серветок, памперсів, тренувальних штанів, гігієнічних серветок, урологічних прокладок, наматрацників. На фіг. 6 зображений інший варіант запропонованого формуючого пристрою 1', який може бути використаний для виготовлення нетканого матеріалу NW, що містить волокно. У цьому варіанті екструзійна головка 104' формуючого пристрою 1' модифікована для пресування декількох рядів (в даному прикладі - трьох рядів) полімерних ниток f, а не одного ряду як у пристрої з фіг. 1. У переважному варіанті в цьому формувальному пристрої 1' не передбачено створення первинного гарячого повітря F1 в екструзійній голівці 104', і через формуючі отвори екструзійної головки 104' тільки екструдують полімерні нитки f. Під виходом екструзійної головки встановлено охолоджувальний пристрій 106, який містить дві нагнітальні камери 106а, встановлені з кожного боку ниток f і виконані з можливістю вдування декількох поперечних форсованих повітряних потоків F6 у напрямку до ниток f, що дозволяє охолоджувати і загартовувати нитки f аналогічно тому, як це робиться повітрям, що загартовує у стандартному пристрої за технологією спанбонд. Повітря, що загартовує F6 може мати температуру, наприклад від 5 до 20 °C. Витягуючий елемент 105, такий же як описаний вище, розміщений в положенні під охолоджуючим пристроєм 106 для створення аналогічних описаних раніше повітряних потоків F3, які орієнтовані вниз по потоку і витягають і стоншують нитки f. Всі пояснення щодо витягуючого елементу 105 за першим варіантом винаходу за фіг. 1, і, зокрема, використання витягуючого елементу 105 для розриву ниток f на не штапельні переривчасті волокна MF, застосовні і до другого варіанту винаходу за фіг. 6 і тому не повторюються. У варіанті винаходи за фіг. 6 передбачені також засоби волокнистого матеріалу, що містять також вертикальну трубу 130, у верхню частину якої пневматично подають волокнистий матеріал FM. У нижній частині труби подають засоби 13' містять два подаючих валка 132, що обертаються в протилежних напрямках, які в своєму поздовжньому напрямку проходять в 9 UA 112528 C2 5 10 15 20 25 30 напрямку поперек машинного напрямку по суті на всій ширині труби 130. По всьому периметру нижній валок 132 забезпечений зубцями 132а. Засоби, що подають 13' містять також канал, що подає 133', розташований під валком, що подає 132. Подаючий канал 133' має вихід 133а для волокнистого матеріалу MF. Зазначений вихід 133а являє собою поздовжню щілину і розташований між охолоджуючим пристроєм 106 і витягуючим елементом 105, поруч з завісами з ниток f. Цей повздовжній щиліноподібний вихід 133а проходить в поперечному напрямку (у напрямку перпендикулярно площині фіг. 6) по суті по всій ширині завіси з ниток f, що дозволяє подавати волокнистий матеріал MF по суті по всій ширині завіс з ниток f. На відміну від подаючих засобів 13 за фіг. 1 засоби, що подають 13' за фіг. 6 не містять засобів 134 вдування і забезпечені конвеєрною стрічкою 135, що утворює нижню стінку каналу, що подає 133' і виконаної з можливістю переміщення волокнистого матеріалу FM далі до виходу 133а. При роботі волокнистий матеріал F укладають в трубі 130. Здійснюється безперервне обертання конвеєрної стрічки 135. Валки 131, 135 обертаються, забезпечуючи безперервну подачу волокнистого матеріалу MF на конвеєрну ленту135. Волокнистий матеріал MF захоплюють конвеєрною стрічкою 135 і безупинно подають в область поблизу завіс з ниток f. У варіанті за фіг. 6 направляючий канал 106 обмежений стулками 107, при цьому між виходом повітряного витягуючого елементу 105 і конвеєрною стрічкою 11 проходять повітроводи 108. Подібний направляючий канал 106 описаний в патентній заявці США № 2008/0317895 і включений у вказаний документ шляхом посилання. При роботі повітря всмоктується (стрілки F7) зовні направляючого каналу 106 і надходить у направляючий канал 106 через повітроводи 108, вирівнюючи тиск повітря всередині направляючого каналу 106. Таким напрямних каналом 106, заслінками 107 і повітроводами 108 можна постачити і пристрій з фіг. 1. У варіанті за фіг. 6 є два послідовних формуючих пристрої 1', що забезпечені аналогічною конвеєрною стрічкою 11. Згідно з іншим варіантом, формуючий пристрій 1' може використовуватися сам по собі або в комбінації з пристроєм будь-якого іншого типу, виконаним з можливістю ламінування шару будь-якого виду (текстильного шару або плівки) нетканим матеріалом NW, що містить волокно, виготовленим за допомогою зазначеного формуючого пристрою. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Пристрій для виготовлення нетканого матеріалу, що містить волокно, який містить: екструзійну головку (104, 104') з групою формуючих отворів; засоби пресування через зазначені формуючі отвори екструзійної головки щонайменше одного розплавленого полімерного матеріалу у вигляді ниток (f); та витягуючий елемент (105), розташований під екструзійною головкою і виконаний з можливістю створення потоку (F3) газу, орієнтованого вниз по потоку, для витягування і стоншення волокон (f), причому зазначений пристрій додатково містить подавальні засоби (13, 13') для безперервної подачі потоку волокнистого матеріалу (FM) в область між екструзійною головкою (104, 104') і витягуючим елементом (105), і поряд з нитками (f). 2. Пристрій за п. 1, який відрізняється тим, що екструзійна головка не містить засобів вдування потоку (F1) гарячого первинного газу у напрямку до виходу екструзійної головки (104). 3. Пристрій за будь-яким з пп. 1 або 2, який відрізняється тим, що додатково містить охолоджуючі засоби (106) для вдування загартовуючого повітря (F6) у напрямку до ниток (f) в область між екструзійною головкою (104') і подавальними засобами (13'). 4. Пристрій за п. 1, який відрізняється тим, що додатково містить засоби (104а, 104b) вдування потоку (F1) гарячого первинного газу у напрямку до виходу екструзійної головки (104). 5. Пристрій за будь-яким з пп. 1-4, який відрізняється тим, що витягуючий елемент (105) виконаний з можливістю розриву ниток (f) на переривчасті видуті з розплаву волокна (MF). 6. Пристрій за п. 5, який відрізняється тим, що витягуючий елемент (105) виконаний з можливістю розриву ниток (f) на переривчасті волокна (MF) з середньою довжиною більше 20 мм, переважно більше 40 мм. 7. Пристрій за будь-яким з пп. 5 або 6, який відрізняється тим, що витягуючий елемент (105) виконаний з можливістю розриву ниток (f) на переривчасті волокна (MF) з середньою довжиною не більше 250 мм, переважно не більше 150 мм. 10 UA 112528 C2 5 10 15 20 25 30 35 40 45 50 55 8. Пристрій за будь-яким з пп. 1-7, який відрізняється тим, що витягуючий елемент (105) містить канал (1050), розташований під екструзійною головкою (104, 104') таким чином, що нитки (f), що подаються екструзійною головкою (104, 104'), можуть проходити через вказаний канал, і повітродувні засоби (1051-1055), виконані з можливістю вдування зазначеного додаткового потоку (F3) газу всередину каналу (1050). 9. Пристрій за п. 8, який відрізняється тим, що витягуючий елемент (105) виконаний з можливістю створення, над витягуючим елементом, всмоктування повітряного потоку (F4), який надходить в канал (1050). 10. Пристрій за будь-яким з пп. 1-9, який відрізняється тим, що відстань (d) між виходом екструзійної головки (104, 104') і входом (1050а) витягуючого елемента (105) є регульованою. 11. Пристрій за будь-яким з пп. 1-10, який відрізняється тим, що всі або деякі з формуючих отворів екструзійної головки (104, 104') виконані некруглими. 12. Пристрій за будь-яким з пп. 1-10, який відрізняється тим, що всі або деякі з формуючих отворів екструзійної головки (104, 104') мають поперечний переріз багатопелюсткової форми, зокрема двопелюсткової або трипелюсткової форми. 13. Пристрій за будь-яким з пп. 1-12, який відрізняється тим, що додатково містить рухливу поверхню (11), розташовану під витягуючим елементом (105) і виконану з можливістю формування нетканого полотна з волокон, що подаються витягуючим елементом (105). 14. Пристрій за будь-яким з пп. 1-13, який відрізняється тим, що екструзійна головка (104) виконана з можливістю пресування вертикальних ниток, при цьому додатковий потік (F3) газу орієнтований вниз по потоку. 15. Пристрій за будь-яким з пп. 1-14, який відрізняється тим, що додатково містить пристрій (14) теплового з'єднання для теплового з'єднання нетканого матеріалу, що містить волокно. 16. Пристрій за будь-яким з пп. 1-15, який відрізняється тим, що подавальні засоби (13) містять конвеєрну стрічку (135) для безперервної подачі волокнистого матеріалу (FM). 17. Спосіб виготовлення нетканого матеріалу, що містить волокно, який включає наступні етапи: (i) через формуючі отвори екструзійної головки (104, 104') екструдують щонайменше один розплавлений полімерний матеріал для формування полімерних ниток (f): (ii) витягуючий елемент (105), розташований під екструзійною головкою (104, 104'), використовують для створення потоку (F3) газу, орієнтованого вниз по потоку, для подальшого витягування і стоншення ниток (f); (iii) в область між екструзійною головкою (104, 104') і витягуючим елементом (105) і поряд з нитками (f) безперервно подають волокнистий матеріал (FM). 18. Спосіб за п. 17, який відрізняється тим, що нитки витягують і стоншують на виході екструзійної головки (104) за допомогою потоку (F1) гарячого первинного повітря. 19. Спосіб за п. 17, який відрізняється тим, що нитки не витягують на виході екструзійної головки (104). 20. Спосіб за будь-яким з пп. 17 або 19, який відрізняється тим, що перед подачею волокнистого матеріалу (FM) нитки охолоджують форсованим повітряним потоком (F6) під екструзійною головкою (104'). 21. Спосіб за будь-яким з пп. 17-20, який відрізняється тим, що етап (іі) виконують таким чином, щоб розривати нитки (f) на переривчасті волокна (MF). 22. Спосіб за будь-яким з пп. 17-20, який відрізняється тим, що етап (іі) виконують таким чином, щоб розривати нитки (f) на переривчасті волокна з середньою довжиною більше 20 мм, переважно більше 40 мм. 23. Спосіб за будь-яким з пп. 17-22, який відрізняється тим, що етап (іі) виконують таким чином, щоб розривати нитки (f) на переривчасті волокна з середньою довжиною не більше 250 мм, переважно не більше 150 мм. 24. Спосіб за будь-яким з пп. 17-23, який відрізняється тим, що етап (іі) виконують таким чином, щоб розривати видуті з розплаву нитки (f) на переривчасті видуті з розплаву волокна з середнім діаметром менше 10 мкм, переважно менше 2 мкм. 25. Спосіб за будь-яким з пп. 17-23, який відрізняється тим, що етап (iii) виконують таким чином, щоб розривати видуті з розплаву нитки (f) на переривчасті волокна з середнім діаметром від 10 мкм до 400 мкм. 26. Спосіб за будь-яким з пп. 17-25, який відрізняється тим, що волокна (MF) подають на рухому поверхню (11а) для формування нетканого полотна (MBW). 27. Спосіб за будь-яким з пп. 17-26, який відрізняється тим, що форма поперечного перерізу волокон (MF) не є круглою. 11 UA 112528 C2 5 10 28. Спосіб за будь-яким з пп. 17-26, який відрізняється тим, що волокна (MF) мають поперечний переріз багатопелюсткової форми, зокрема двопелюсткової або трипелюсткової форми. 29. Спосіб за будь-яким з пп. 17-28, який відрізняється тим, що індекс текучості розплаву полімеру становить від 15 до 70. 30. Спосіб за будь-яким з пп. 17-29, який відрізняється тим, що нитки в витягуючому елементі залишаються прямими і не здійснюють биття. 31. Спосіб за будь-яким з пп. 17-30, який відрізняється тим, що нетканий матеріал, що містить волокно, з'єднують тепловим з'єднанням. 32. Спосіб за будь-яким з пп. 17-31, який відрізняється тим, що волокнистий матеріал (FM) безперервно подають поруч з нитками (f) за допомогою конвеєрної стрічки (135). 33. Застосування нетканого матеріалу, одержаного способом за будь-яким з пп. 17-32, для виготовлення абсорбуючих виробів, зокрема сухих або вологих серветок, памперсів, тренувальних штанів, гігієнічних серветок, урологічних прокладок, наматрацників. 12 UA 112528 C2 13 UA 112528 C2 14 UA 112528 C2 15 UA 112528 C2 16 UA 112528 C2 17 UA 112528 C2 Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 18

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and apparatus for spinning fibres and in particular for producing a fibrouscontaining nonwoven

Автори англійськоюBoscolo, Galliano

Автори російськоюБосколо Гальяно

МПК / Мітки

МПК: D04H 1/56, D01D 4/02, D01D 5/098

Мітки: матеріалу, виготовлення, містить, нетканого, зокрема, формування, волокно, волокон, пристрій, спосіб

Код посилання

<a href="https://ua.patents.su/20-112528-sposib-i-pristrijj-dlya-formuvannya-volokon-zokrema-dlya-vigotovlennya-netkanogo-materialu-shho-mistit-volokno.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для формування волокон, зокрема для виготовлення нетканого матеріалу, що містить волокно</a>

Попередній патент: Комбінації, що містять атипові антипсихотичні засоби та агоністи taar1

Наступний патент: Пристрій та процес інтегрованого безперервного виробництва біологічних молекул

Випадковий патент: Герметична трансформаторна ємність з підмагнічуванням