Пристрій і спосіб, а також застосування реактора для приготування сировинних, горючих і паливних матеріалів з органічних речовин

Формула / Реферат

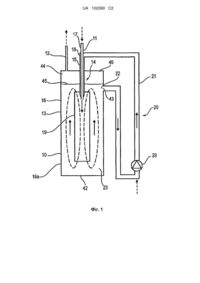

1. Пристрій для приготування сировинних, горючих і паливних матеріалів з органічних речовин, що містить реактор (10), який має завантажувальний пристрій (11) для органічних речовин, вивантажувальний пристрій (12) для продуктів реакції і пристрій (13) підведення енергії для реакції перетворення органічних речовин у продукти реакції, а також пристрій (14) формування у реакторі внутрішнього циркуляційного контуру потоку, який відрізняється тим, що пристрій (14) формування внутрішнього циркуляційного контуру включає щонайменше одне напірне сопло (15), яке входить у корпус (16) реактора (10), причому нагрівні елементи пристрою (13) підведення енергії для реакції перетворення органічних речовин у продукти реакції об'єднані з кожухом (16а) корпусу (16).

2. Пристрій за п. 1, який відрізняється тим, що напірне сопло (15) має щонайменше два фурмові рукави (17, 18).

3. Пристрій за п. 1 або 2, який відрізняється тим, що у ньому встановлено щонайменше одну напрямну трубку (19) у корпусі (16) співвісно з напірним соплом (15).

4. Пристрій за будь-яким з пп. 1-3, який відрізняється тим, що реактор (10) включає пристрій (20) формування зовнішнього циркуляційного контуру реактора, причому щонайменше одна циркуляційна лінія (21) з'єднує дві відокремлені одна від одної частини (22, 23) реактора (10).

5. Пристрій за п. 4, який відрізняється тим, що циркуляційна лінія (21) має з'єднання з напірним соплом (15), зокрема, з одним з обох фурмових рукавів (17, 18).

6. Пристрій за п. 4 або 5, який відрізняється тим, що зовнішній циркуляційний контур реактора включає нагрівний пристрій.

7. Пристрій за будь-яким з пп. 4-6, який відрізняється тим, що зовнішній циркуляційний контур реактора включає фільтрувальний засіб.

8. Пристрій за будь-яким з пп. 1-7, який відрізняється тим, що усередині вивантажувального пристрою (12) реактора (10) встановлено пристрій (37) виведення газу.

9. Пристрій за будь-яким з пп. 1-8, який відрізняється тим, що перед вивантажувальним пристроєм (12) встановлено каплевідділювач (47).

10. Пристрій за будь-яким з пп. 1-9, який відрізняється тим, що завантажувальний пристрій (11) включає пневматичний і/або механічний засіб (24, 25) подачі твердих матеріалів.

11. Пристрій за п. 1, який відрізняється тим, що пневматичний і/або механічний засіб (24, 25) подачі твердих матеріалів має термостійке газопроникне облицювання (38).

12. Пристрій за п. 10 або 11, який відрізняється тим, що пневматичний засіб (24) подачі твердих матеріалів пристрою (14) використовується для формування внутрішнього циркуляційного контуру реактора.

13. Пристрій за будь-яким з пп. 10-12, який відрізняється тим, що пневматичний засіб (24) подачі твердих матеріалів має з'єднання з напірним соплом (15), зокрема, з одним з обох фурмових рукавів (17, 18).

14. Пристрій за будь-яким з пп. 10-13, який відрізняється тим, що пневматичний засіб (24) подачі твердих матеріалів включає щонайменше один напірний резервуар (26), з'єднаний з реактором (10), зокрема, з напірним соплом (15).

15. Пристрій за п. 14, який відрізняється тим, що має щонайменше два напірні резервуари (26), які працюють почергово.

16. Пристрій за п. 14 або 15, який відрізняється тим, що пневматичний засіб (24) подачі твердих матеріалів включає засіб (27а) подачі транспортувального газу і/або засіб (27b) подачі псевдозріджувального газу, сполучений з напірним резервуаром (26).

17. Пристрій за п. 16, який відрізняється тим, що щонайменше поблизу вхідного отвору (28) напірного резервуара (26) газопроникне облицювання (39) засобу подачі псевдозріджувального газу (27b) напірного резервуара (26) є відкритим.

18. Пристрій за п. 16 або 17, який відрізняється тим, що засіб (40) введення засобу (27а) подачі транспортувального газу встановлено поблизу вивідного отвору (41) напірного резервуара (26).

19. Пристрій за п. 18, який відрізняється тим, що засіб (40) введення має перфоровану трубку, яка висувається у напірний резервуар (26) до області вивідного отвору (41).

20. Пристрій за будь-яким з пп. 10-19, який відрізняється тим, що механічний засіб (25) подачі твердих матеріалів пристрою (20) використовується для формування зовнішнього циркуляційного контуру реактора.

21. Пристрій за будь-яким з пп. 10-20, який відрізняється тим, що механічний засіб (25) подачі твердих матеріалів має насос (29) у пристрої (14) формування зовнішнього циркуляційного контуру потоку реактора, встановлений вище або нижче за напрямком подачі.

22. Пристрій за будь-яким з пп. 10-21, який відрізняється тим, що перед механічним засобом (25) подачі твердих матеріалів встановлено пристрій (30) для приготування пульпи.

23. Пристрій за будь-яким з пп. 10-22, який відрізняється тим, що механічний засіб (25) подачі твердих матеріалів включає шлюзовий механізм (31).

24. Пристрій за будь-яким з пп. 10-23, який відрізняється тим, що механічний засіб (25) подачі твердих матеріалів включає шнековий пристрій (32) з зоною (33) блокування тиску, утвореною формуванням ущільнюючої пробки (34).

25. Пристрій за будь-яким з пп. 10-24, який відрізняється тим, що механічний засіб (25) подачі твердих матеріалів включає поршневий пристрій (35).

26. Пристрій за п. 25, який відрізняється тим, що поршневий пристрій (35) має щонайменше один силовий циліндр (36).

27. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що реактор (10) має лише статичні вбудовані елементи.

28. Спосіб приготування сировинних, горючих і паливних матеріалів з органічних речовин, який включає подачу органічних речовин у реактор (10) за п. 1, підведення енергії для реакції перетворення у продукт і виведення продукту реакції з реактора, який відрізняється тим, що в реакторі (10) створюють циркуляційний контур потоку.

29. Спосіб за п. 28, який відрізняється тим, що у реактор (10) під тиском вводять робоче середовище для створення циркуляційного контуру потоку.

30. Спосіб за п. 29, який відрізняється тим, що робоче середовище і органічні речовини вводять у реактор (10) однофазно, зокрема, у рідкому стані.

31. Спосіб за п. 29, який відрізняється тим, що робоче середовище і органічні речовини вводять у реактор (10) двофазно, причому органічні речовини вводять у рідкому або газовому стані, робоче середовище вводять у рідкому або газовому стані і/або реакційне або відгінне середовище вводять у газовому стані.

32. Спосіб за п. 29, який відрізняється тим, що робоче середовище і органічні речовини вводять у реактор (10) трифазно, причому органічні речовини вводять у твердому стані у рідке робоче середовище і у реактор (10) вводять газове реакційне/відгінне середовище.

33. Застосування реактора (10) пристрою за будь-яким з пп. 1-27 для приготування сировинних, горючих і паливних матеріалів з органічних речовин.

Текст

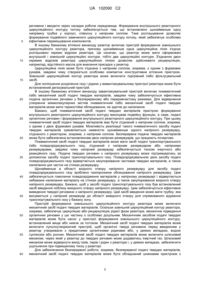

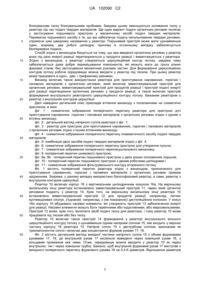

Реферат: Винахід стосується пристрою для приготування сировинних, горючих і паливних матеріалів з органічних речовин. Цей пристрій включає реактор (10), який має завантажувальний пристрій (11) для органічних речовин, вивантажувальний пристрій (12) для продуктів реакції і пристрій (13) підведення енергії для реакції перетворення органічних речовин у продукти реакції. Винахід відрізняється тим, що реактор (10) включає пристрій (14) формування у реакторі внутрішнього циркуляційного контуру потоку. UA 102090 C2 (12) UA 102090 C2 UA 102090 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується пристрою, способу і використання реактора для приготування сировинних, горючих і паливних матеріалів з органічних речовин. Пристрій з родовими ознаками, наведеними у п. 1 Формули винаходу, відомий, наприклад, з DE 102 15 679 AI. Відомими є способи прямого термохімічного перетворення високомолекулярних органічних речовин високоякісні низькомолекулярні органічні горючі продукти, які при кімнатній температурі є рідинами низької в'язкості. При цьому органічні речовини, бажано, у формі твердих відтворюваних твердих і/або паливних речовин перетворюються прямим зрідженням у високозбагачені вуглеводні з задоволенням хімічних і енергетичних потреб. Цей відомий спосіб є придатним для приготування паливних матеріалів для двигунів звичайних транспортувальних засобів, тобто бензину або дизелю. Спосіб, описаний у DE 102 15 679 AI, передбачає пряме зрідження у процесі каталітичного термічного перетворення, при якому з високомолекулярних органічних речовин реакціями крекінгу і збагачення у присутності каталізаторів прямим шляхом, тобто без газифікації, отримують високоякісні рідкі продукти. Реалізація прямого термохімічного способу зрідження органічних речовин потребує, наприклад, використання реактора з перемішуванням, який забезпечує добре перемішування і є придатним для дистиляції і відгонки реактивів. Вадою реакторів з перемішуванням є те, що рухомі елементи у реакторі, тобто перемішувальні елементи, створюють проблеми, пов'язані з ущільненням, коли реактор працює під тиском при високій температурі. На відміну від цього проточні реактори, наприклад, трубчасті реактори, мають просту конструкцію без рухомих частин. Використання розділювача потоку, наприклад, у формі статичного перемішувача або статичного елемента перемішувача, забезпечує добре перемішування компонентів. Зрозуміло, що такі трубчасті реактори не придатні для дистиляції або відгонки реактивів і не забезпечують оптимального керування тривалістю обробки для розщеплення молекул. Розщеплення молекул у реакційній зон може відбуватись частково швидко або повільно, внаслідок чого вихід продукту може бути малим або значним. Задачею винаходу є створення пристрою для приготування сировинних, горючих і паливних матеріалів з органічних речовин, який, маючи просту конструкцію, забезпечує ефективне перетворення органічних речовин у високоякісні сировинні, горючі і паливні матеріали. Задачею винаходу є також спосіб, а також використання реакторів для приготування сировинних, горючих і паливних матеріалів органічних речовин, який забезпечує просте і ефективне перетворення органічних речовин максимально високоякісні сировинні, горючі і паливні матеріали. Рішення задачі винаходу, що стосується пристрою, визначено п. 1, задачі, що стосується способу, визначено п. 26 і задачі, що стосується використання, визначено п. 31 Формули винаходу. Винахід включає пристрій для приготування сировинних, горючих і паливних матеріалів з органічних речовин, який включає реактор з завантажувальним пристроєм для органічних речовин, вивантажувальним пристроєм для продуктів реакції і пристроєм для введення енергії, необхідної для проходження реакції перетворення органічних речовин у продукти реакції. Згідно з винаходом, реактор включає пристрій формування у реакторів внутрішніх циркуляційних контурів потоку. Реактором, який передбачено використовувати у пристрої, є проточний реактор, пристосований для створення у ньому циркуляційного контуру для потоку без застосування механічних рухомих елементів. Внутрішній реакторний циркуляційний контур потоку забезпечує оптимальний результат перемішування і проходження реакції без використання рухомих частин. Це уможливлює роботу реактора при високих температурах і тисках без проблем, пов'язаних з ущільненнями. Внутрішній реакторний циркуляційний контур потоку забезпечує відмінне перемішування компонентів, навіть тоді, коли вони знаходяться у різних фазах. Зокрема, добре перемішування забезпечується у випадку коли агрегатний стан включає до трьох фаз - рідку, газову і тверду. Пристрій згідно з винаходом дозволяє дуже швидке нагрівання завантажених сировини і допоміжних матеріалів, тобто реактор може, зокрема, забезпечувати описане у DE 102 15 679 AI ударне нагрівання. Внутрішній реакторний циркуляційний контур уможливлює також каталітичні і некаталітичні, а також гідрувальні і негідрувальні реакції перетворення. Функції дистиляції і відгонки газу надають можливість у реакторі керувати тривалістю операцій для підвищення продуктивності. У бажаному втіленні винаходу пристрій для формування внутрішнього реакторного циркуляційного контуру включає щонайменше одне напірне сопло, яке входить у корпус. Через напірне сопло у реактор може уприскуватись робоче середовище, наприклад, газ або рідина таким чином, що у реакторі утворюється циркуляційний контур для потоку. Напірне сопло може мати щонайменше два фурмові рукави, завдяки чому стає можливим окремо подавати органічні 1 UA 102090 C2 5 10 15 20 25 30 35 40 45 50 55 60 речовини і вводити через насадки робоче середовище. Формування внутрішнього реакторного циркуляційного контуру потоку забезпечується тим, що встановлено щонайменше одну напрямну трубка у корпусі, співосну з напірним соплом. Таке розташування дозволяє формування подвійного замкненого циркуляційного контуру потоку, який забезпечує особливо ефективне перемішування компонентів. В іншому бажаному втіленні винаходу реактор включає пристрій формування зовнішнього циркуляційного контуру реактора, причому щонайменше одна циркуляційна лінія з'єднує розташовані окремо відрізки реактора. Це означає, що реактор може мати сформовані внутрішній і зовнішній циркуляційні контури, тобто два циркуляційні контури. З'єднання двох окремих відрізків реактора циркуляційною лінією дозволяє здійснювати рециркуляцію, наприклад, відстійного масла для внесення присадок у реактор. Циркуляційна лінія може бути з'єднана з напірним соплом, зокрема, з одним з фурмових рукавів, завдяки чому створюється особливо компактне конструктивне втілення пристрою. Зовнішній циркуляційний контур реактора може включати підігрівний і/або фільтрувальний засіб. Для поліпшення розділення газу і рідини у вивантажувальному пристрої реактора може бути встановлений дегазувальний пристрій. В іншому бажаному втіленні винаходу завантажувальний пристрій включає пневматичний і/або механічний засіб подачі твердих матеріалів, завдяки чому забезпечується ефективна подача органічних речовин у безперервному або переривчастому режимах. Для відвернення утворення міжмолекулярних містків пневматичний і/або механічний засіб подачі твердих матеріалів може мати термостійке облицювання, не здатне до налипання. Бажано, щоб пневматичний засіб подачі твердих матеріалів пристрою формування внутрішнього реакторного циркуляційного контуру виконував подвійну функцію, а саме, подачі органічних речовин і формування внутрішнього реакторного циркуляційного контуру. При цьому пневматичний засіб подачі твердих матеріалів має бути з'єднаний з напірним соплом, зокрема, з одним з двох фурмових рукавів. Можливість реалізації такого пневматичного засобу подачі твердих матеріалів зумовлюється наявністю щонайменше одного напірного резервуару, з'єднаного з реактором, зокрема, з напірним соплом. Безперервна подача твердих матеріалів може бути забезпечена встановленням двох напірних резервуарів, що працюють почергово. Пневматичний засіб подачі твердих матеріалів може мати засіб подачі транспортувального і/або псевдозріджувального газу, з'єднаний з напірним резервуаром або. напірними резервуарами, завдяки чому напірний резервуар забезпечується тиском інертного або реакційного газу. Подача твердих речовин з напірного резервуару може підтримуватись за допомогою засобу подачі транспортувального газу. Псевдозріджувальною дією засобу подачі псевдозріджувального газу відвертається закупорювання частками твердих матеріалів, а також налипання цих часток на стінках.резервуару. Щонайменше в області вхідного отвору напірного резервуару для засобу подачі псевдозріджувального газу зроблено газопроникне облицювання напірного резервуару. Цим забезпечується гомогенне псевдозрідження матеріалів у напірному резервуарі і відвертається небажане налипання матеріалу на стінках резервуару, а також закупорювання вхідного отвору напірного резервуару. Бажано, щоб у засобі подачі транспортувального газу був встановлений засіб введення поблизу вихідного отвору напірного резервуару. Цим забезпечується ефективнe виведення твердої речовини з напірного резервуару. Цей засіб введення може мати трубку, яка висувається у напірний резервуар до області вивідного отвору для спрямованого вдування транспортувального газу у бажану зону. Пристрій формування зовнішнього циркуляційного контуру реактора може включати механічний засіб подачі твердих матеріалів. Оскільки зовнішній циркуляційний контур реактора, зокрема, забезпечує циркуляцію або рециркуляцію рідкої фази реактора, механічнe підведення органічних речовин у цю частину є особливо доцільним. Механічним засобом подачі твердих матеріалів може бути насос у пристрої формування зовнішнього циркуляційного контуру, встановлений вище або нижче за потоком. Механічний засіб подачі твердих матеріалів може включати пульпоутворюючий пристрій, щоб органічні тверді речовини перед введенням у реактор утворювали з придатними органічними рідинами або, у деяких випадках, водою суспензію або розчин. Механічний засіб подачі твердих матеріалів може включати шлюзовий механізм, через який у реактор до твердих речовин може додаватись інертний газ. Шлюзовий механізм може відвернути вихід газів, парів і рідин з реактора і, у деяких випадках, забезпечити ущільнення при підвищеному тиску у реакторі. Для забезпечення безперервної роботи, зокрема, безперервної подачі твердих матеріалів, механічний засіб подачі твердих матеріалів може бути обладнаний шнековим пристроєм з 2 UA 102090 C2 5 10 15 20 25 30 35 40 45 50 55 блокуванням тиску блокувальними пробками. Завдяки цьому зменшуються коливання тиску у реакторі під час подачі твердих матеріалів. Ще один варіант подачі органічних речовин полягає у застосуванні поршневого пристрою у механічному засобі подачі твердих матеріалів. Перевагою поршневого засобу є те, що від забезпечує подачу непульпованих твердих речовин, сприяючи цим швидкому нагріванню у реакторі. Поршневий пристрій може мати щонайменше один, зокрема, два робочі циліндри, причому в останньому випадку забезпечується безперервна подача. Спосіб згідно з винаходом базується на тому, що при введенні органічних речовин у реактор вони під дією енергії реакції перетворюються у продукти реакції і вивантажуються з реактора. Згідно з винаходом, у реакторі створюється циркуляційний контур потоку, завдяки чому забезпечується дуже добре перемішування компонентів, які можуть мати до трьох різних фазових станів, без застосування механічних рухомих частин. Для формування циркуляційних контурів потоку робоче середовище можна вводити у реактор під тиском. При цьому реактор може працювати в одно-, дво- і трифазному режимах. Винахід включає також використання реактора для приготування сировинних, горючих і паливних матеріалів з органічних речовин, який включає завантажувальний пристрій для органічних речовин, вивантажувальний пристрій для продуктів реакції і пристрій подачі енергії для реакції перетворення органічних речовин у продукти реакції, а також включає пристрій формування внутрішнього реакторного циркуляційного контуру потоку. Бажаним реактором є реактор з внутрішнім контуром циркуляції. Далі наведено детальний опис прикладів втілення винаходу з посиланнями на схематичні креслення, в яких: фіг. 1 - схематичне зображення поперечного перетину реактора для пристрою длч приготування сировинних, горючих і паливних матеріалів з органічних речовин згідно з одним з втілень винаходу; фіг. 2 - детальний вигляд напірного сопла реактора з фіг. 1; фіг. 3 - реактор для пристрою для приготування сировинних, горючих і паливних матеріалів з органічних речовин згідно з іншим втіленням винаходу; фіг. 4 - схематичне зображення поперечного перетину пневматичного засобу подачі твердих матеріалів; фіг. 5- комбінація двох засобів подачі твердих матеріалів згідно з фіг. 4; фіг. 6- схематичне зображення поперечного перетину пристрою для утворення пульпи; фіг. 7 - схематичне зображення поперечного перетинушлюзового механізму; фіг. 8 -поперечний перетин шнекового пристрою; фіг. 9a, 9b - поперечний перетин поршневого пристрою у двох різних положеннях поршнів; фіг. 10 - поперечний перетин поршневого пристрою з двома робочими циліндрами і фіг. 11 - схематичне зображення фільтрувального контуру вторинного потоку. Фіг. 1 містить поперечний перетин реактора згідно з винаходом, призначеного для приготування сировинних, горючих і паливних матеріалів з органічних речовин прямим зрідженням. Зокрема, у даному випадку використано багатофазовий реактор, а саме, реактор з внутрішнім контуром циркуляції. Реактор 10 включає корпус 16 з вертикальним циліндричним кожухом 16a. На верхньому аксіальному кінці реактора встановлено завантажувальний пристрій 11, через який органічні речовини подають у реактор 10. Крім того, на верхньому аксіальному кінці реактора 10 встановлено вивантажувальний пристрій 12 для продуктів реакції, наприклад, летких вуглеводневих сполук, з'єднаний, наприклад, з (не показаною) дистиляційною колоною. У кожух 16a корпусу 16 вбудовано нагрівні елементи, які утворюють пристрій 13 забезпечення енергії для реакції. Нагрівні елементи можуть бути термічними або індуктивними, або мікрохвильовими. Пристрій 13 може, крім того, включати засіб подачі тиску для реактора, і тому реактор 10 може працювати під тиском або без тиску. Реактор 10 включає також пристрій 14 формування у реакторі внутрішнього вільного циркуляційного контуру потоку з щонайменше одним напірним соплом 15, яке входить у верхню частину корпусу 16 реактора 10. Напірне сопло 15 є двотрубним соплом, виконаним як трикомпонентне сопло і включає два концентричні фурмові рукави 17, 18. Фіг. 2 містить детальний вигляд вихідної частини напірного сопла 15 з обома фурмовими рукавами 17, 18, де внутрішній рукав 17 аксіально виведено через зовнішній рукав 18, з кільцевим проміжком між ними. Отже, середовище можна вводити у реактор 10 як через внутрішню, так і через зовнішню трубку. Бажано, щоб внутрішній фурмовий рукав 17 виступав з вихідного поперечного перетину фурмового рукава 18 на 0,4-6 діаметрів. Відношення діаметрів 3 UA 102090 C2 5 10 15 20 25 30 35 40 45 50 55 60 внутрішнього фурмового рукава 17 до діаметру зовнішнього фурмового рукава 18 поблизу вихідного отвору напірного сопла 15 становить 0,4-0,9. Внутрішній рукав 17 з'єднано з (не зображеним) засобом подачі твердих матеріалів, зокрема, пневматичним. Зовнішній рукав 18 має з'єднання з перепускною лінією і, відповідно, циркуляційною лінією 21 і взагалі з пристроєм 20 формування зовнішнього циркуляційного контуру реактора. Напірне сопло 15 має напрямну трубку 19 для потоку, яка є співвісною з напірним соплом 15. Вихідний кінець (фіг. 3) напірного сопла знаходиться усередині напрямної трубки, внаслідок чого у цій частині напрямна трубка 19 концентрично охоплює напірне сопло 15. Між нижнім краєм напрямної трубки 19 і тілом 42 корпусу реактора 10 передбачено проміжний об'єм. Напрямна трубка 19 є відкритою на обох кінцях і утворює разом з напірним соплом 15 частину пристрою 14 для створення реакторних циркуляційних контурів потоку. Бажане відношення діаметру зовнішнього кожуху 16a до діаметру напрямної трубки 19 потоку становить від 3:1 до 5:1. Пристрій 20 формування зовнішнього циркуляційного контуру реактора включає циркуляційну лінію 21, яка з'єднує дві окремі частини 22, 23 реактора 10. Пристрій 20 може бути обладнаний нагрівним елементом і/або фільтрувальним засобом. Зокрема, циркуляційна лінія 21 з'єднує розташований у верхній частині реактора 10 відрізок з аксіальним верхнім кінцем реактора 10, утворюючи зовнішній циркуляційний контур реактора. При цьому циркуляційна лінія 21 з'єднує частину реактора 10, в якій знаходиться суміш відстійного масла, біомаси і відгінного газу, з напірним соплом 15. Згідно з фіг. 1, циркуляційна лінія 21 утворює зовнішній фурмовий рукав 18 напірного сопла 15. Для прокачування відстійного масла зовнішній циркуляційний контур реактора має насос 29, призначений для подачі твердої складової. Підведення органічних речовин може здійснюватись як механічний додаток до пневматичної подачі твердих матеріалів, і для цього як механічний засіб 15 подачі твердих матеріалів використовується насос 29, розташований перед засобом 15 або після засобу 15. Механічне підведення органічних речовин у зовнішній циркуляційний контур реактора показано на фіг. 1 стрілкою у насосі. Механічна подача твердих матеріалів може бути використана як додаток або замість пневматичної подачі твердих матеріалів. Циркуляційна лінія 21 у місці, де вона входить у реактор 10, має відвідний засіб 43 для відстійного масла, розташований аксіально з верхнім кінцем реактора таким чином 10, що визначає рівень рідини над відвідним засобом 43 і утворює камеру 44 накопичення газу 44 між рівнем 45 рідини і верхнім аксіальний кінцем 46. Приєднання напірного сопла 15 виконано в осьовому напрямку нижче відвідного засобу 43 для відстійного масла і щонайменше таким чином, що при роботі реактора місце приєднання знаходиться нижче рівня 45 рідини. Зокрема, напірне сопло 15 встановлено таким чином, що рівень рідини 45 лежить на відстані приблизно 0,4-1,5 діаметрів напрямної трубки 19, відповідній висоті над верхнім аксіальним кінцем напрямної трубки 19. Пристрій 20 формування зовнішнього циркуляційного контуру реактора може бути обладнаний нагрівними елементами 20a і/або фільтрувальним засобом 20b. Фільтрувальний засіб 20b виконано як фільтр вторинного потоку, вбудований у зовнішній циркуляційний контур реактора. Для цього від зовнішнього циркуляційного контуру реактора (головного потоку) відгалужується частина, яка надходить у фільтрувальний засіб. Відфільтрований з цієї частини потоку масляний відстій відводиться і утилізується або піддається подальшій обробці. Фільтрована фільтрувальним засобом 20b частина потоку вводиться назад у зовнішній циркуляційний контур реактора (головний потік). Введення фільтрованої частини у головний потік здійснюється на впускному боці насосу 29 зовнішнього циркуляційного контуру, і фільтрована частина потоку домішується до головного потоку. Нагрівні елементи 20a зовнішнього циркуляційного контуру у цьому втіленні встановлено у відгалуженні нефільтрованої частини потоку фільтрувального засобу 20b. Головний потік зовнішнього циркуляційного контуру реактора після відгалуження частини потоку, описаного вище, знову надходить у реактор 10, тобто у його рідку фазу. Фільтрацію вторинного потоку ілюстровано фіг. 11. Далі розглядається функціонування реактора (фіг. 1). За допомогою реакційного/відігінного газу біомаса вводиться через внутрішній фурмовий рукав 17 пневматичного напірного сопла 15. Одночасно через циркуляційну лінію 21 вводиться відстійне масло у зовнішній фурмовий рукав 18 напірного сопла 15. Потік відстійного масла, що надходить з напірного сопла 15, всмоктує реакційний/відгінний газ через співосний і радіально вивільнений з вихідного перетину сопла 15 внутрішній фурмовий рукав 17 в області низького тиску напірного сопла 15, завдяки чому відбувається утворення дрібних бульбашок газу. Ці бульбашки газу інтенсивно перемішуються з біомасою і відстійним маслом. Реактор 10 також 4 UA 102090 C2 5 10 15 20 25 30 35 40 45 50 55 60 починає працювати як з внутрішнім вільним циркуляційним потоком у контурі, тобто без допомоги механічних рухомих засобів, а лише під дією середовища, наприклад, відстійного масла з реактора 10 через напірне сопло 15, так і з циркуляційною лінією 21 зовнішнього циркуляційного контуру реактора, під дією насосу 29. Реактор 10 (фіг. 1) забезпечує оптимальний склад трифазної суміші газу, рідини і твердих речовин. Одночасно циркуляційний контур реактора спрямовано на продуктивність регулювання тривалості обробки через відведення летких кінцевих продуктів і селективне відшлюзування твердих речовин з малолетких фракцій продукту, що залишаються у циркуляційному контурі реактора. Завантаження твердої сировини і допоміжних матеріалів здійснюється безперервно через завантажувальну систему, яка може бути встановлена під вертикальною системою системи надлишкового тиску реактора. При цьому завантаження твердих речовин здійснюється разом з подачею реакційного газу або інертного транспортувального газу безпосередньо у реакційну зону оптимального змішування у реакторі. Бажано, щоб реактор 10 був виконаний як змішувач з внутрішнім контуром циркуляції, з вбудованим фазосепаратором, без рухомих механічних елементів, і з внутрішнім і зовнішнім циркуляційними контурами. В результаті створюється ідеальні сприяючі продуктивності суміш і проходження реакцій. Гідравлічний привідний механізм зовнішнього циркуляційного контуру реактора, а саме, циркуляційний насос 29, діє на тверду і газову складові, і таку ж дію забезпечує напірне сопло 15 у внутрішньому циркуляційному контурі реактора. За потреби у циркуляційний контур реактора насосом можуть бути подані суспензії каталізатора або допоміжних матеріалів. Інший приклад втілення реактора 10 ілюструється фіг. 3. Реактор 10 на фіг. 3 є подібним до реактору фіг. 1 і має додатково пристрій 37 виведення газу, зокрема, вивідну головку 37a для кращого розділення газу і рідини. Вивідна головка 37a знаходиться між реактором 10 і вивантажувальним пристроєм 12 для летких вуглеводневих сполучень. Вивідна головка 37a обслуговує весь реактор 10. Вивантажувальний пристрій 12 для продуктів реакції встановлено на вивідній головці 37a точно так, як відвідний засіб 43 для відстійного масла з'єднується вивідною головкою 37a з циркуляційною лінією. На фіг. 1 циркуляційну лінію показано не повністю. Розташування циркуляційної лінії 21, зокрема, з'єднання з напірним соплом 15 відповідає розташуванню на фіг. 1. Вивідна головка 37a включає каплевідділювач 47, який розташований нижче і перед вивантажувальним пристроєм для летких вуглеводневих сполук і простягається над поперечним перетином вивідної головки 37a. Каплевідділювач 47 призначено для затримання аерозолю і побудовано відповідним чином. На додаток до каплевідділювача 47 передбачено кільце 48, встановлене або сформоване на зовнішнім краї верхнього аксіального кінця реактора 10. Крім того, у дні (фіг..3) кожуху 42 реактора 10 передбачено зливний канал 49, такий як у реакторі на фіг. 1. Реактор 10 з фіг. 3 працює, як і реактор 10 з фіг. 1 і є ще одним втіленням винаходу. Винахід включає також втілення, в яких використано більш, ніж одне напірне сопло 15, наприклад, два, три, чотири або більше напірних сопел 15, і кожне напірне сопло побудовано як напрямну трубку19. В іншому варіанті ці множинні напірні сопла 15 можуть бути побудовані як напрямна трубка 19 більших розмірів. Застосування декількох напірних сопел 15 уможливлює застосування відповідних багатоконтурних профілів циклічних потоків у реакторі 10. Далі розглядаються різні завантажувальні системи, якими біомаса і взагалі органічні речовини можуть подаватись у реактор 10. На фіг. 4 зображено завантажувальний пристрій 11, виконаний як пневматичний засіб 24 подачі твердих матеріалів у сполученні з пристроєм 14 формування внутрішнього циркуляційного контуру реактора, тобто пневматичний засіб 24 має з'єднання з напірним соплом 15, зокрема, з внутрішнім фурмовим рукавом 17 напірного сопла 15. Пневматичний засіб 24 має резервуар, зокрема, напірний резервуар 26, з'єднаний з через систему клапанів, включаючи випускний шаровий клапан 50, з реактором 10 і, відповідно, з напірним соплом 15. Замість випускного шарового клапану 50 може бути встановлений клапан іншого типу. Напірний резервуар 26 має верхній циліндричний відрізок 51 і нижній конічний відрізок 52. Для завантаження твердого матеріалу використовується завантажувальний пристрій 53, наприклад, з вхідним шаровим клапаном 53a. Заповнення органічними речовинами показано відповідною стрілкою (фіг. 4). Завантажувальний пристрій 53 має газовий канал 54, через який може виходити витиснене повітря. Напірний резервуар 26 має з'єднання з джерелом стиснутого газу, яке постачає псевдозріджувальний газ і транспортувальний газ. Джерело стиснутого газу має з'єднання з 5 UA 102090 C2 5 10 15 20 25 30 35 40 45 50 55 60 засобом 27А подачі транспортувального газу, який включає засіб 40 введення, наприклад, у формі трубки 40a, яка входить поблизу вихідного отвору 41 напірного резервуару 26. Завдяки цьому подача транспортувального газу спрямовується у місце, де тверді речовини виходять з напірного резервуару 26. Далі показано засіб 27b подачі псевдозріджувального газу, з'єднаний з джерелом стиснутого газу, і вхідний отвір 28 у нижньому конічному відрізку 52 напірного резервуару 26. Цим забезпечується ефективне псевдозрідження твердих речовин, що знаходяться у напірному резервуарі 26. Нижній конічний відрізок 52 облицьовано газопроникним матеріалом 39 щонайменше поблизу вхідного отвору 28 засобу 27b подачів псевдозріджувального газу. У напірному резервуарі 26 (фіг. 1) облицьовано спільний нижній конічний відрізок. Облицювання 39 утворює пористий вентиляційний конус, сприяючи гомогенному псевдозрідженню твердих речовин, і відвертає закупорювання подрібненими твердими речовинами напірного резервуару 26. Для цього верхній циліндричний відрізок 51 також має термостійке, нездатне до налипання облицювання 38. Облицювання 39 є відкритим поблизу вивідного отвору 41. Напірний резервуар 26 (фіг. 4) працює таким чином. Подрібнена тверда речовина подається у напірний резервуар 26 через відкритий вхідний шаровий клапан 53a, відкритий вивідний шаровий клапан 54a, відповідний транспортувальний засіб і через наповнювальний канал 53. Повітря, стиснуте при цьому, виходить через лінію 54 виведення газу. Після наповнення напірного резервуару 26 вхідний шаровий клапан 53a закривається, і у напірний резервуар 26 спрямовується інертний газ через засіб 27b подачі псевдозріджувального газу. Після цього вивідний шаровий клапан 54a закривається, і у напірний резервуар 26 за вибором через засіб 27a подачі транспортувального газу і/або засіб 27b подачі псевдозріджувального газу подається реакційний газ під робочим тиском. Після досягнення робочого тиску випускний шаровий клапан 50 відкривається і транспортувальний газ вдувається через трубку 40a засобу 27a подачі транспортувального газу 27a в область поблизу вихідного отвору 41. Внаслідок цього тверда речовина, що заповнює напірний резервуар 26, разом з реакційним газом через розвантажувальну лінію 50a транспортується у реактор 10 до напірного сопла 15. Встановленням необхідного складу псевдозріджувального газу у транспортувальному газі забезпечується бажане дозування твердої речовини, що виходить з напірного резервуару 26. При безперервній роботі пневматичного засобу 24 можливим є перемикання на щонайменше або більше значень тиску у резервуарі 26 (фіг. 5). Обидва напірні резервуари 26 мають більше одної газової ліні 54, а також більше одної спільної розвантажувальної лінії 50a. Згідно з вибором, з обох напірних резервуарів 26 кожного разу працює один з них як накопичувач, а подача твердої речовини здійснюється через інший резервуар. Як тільки цей резервуар випорожнюється, у дію включається інший резервуар, який тим часом наповнюється. Напірний резервуар 26, який працює як накопичувач, слугує також як буферний накопичувач і одночасно як проміжний шлюз між атмосферним тиском і тиском у системі. Напірний резервуар 26 і, відповідно, накопичувач через відповідний транспортувальний пристрій заповнюються твердими речовинами з зовнішнього накопичувача, і потім після припинення подачі твердих матеріалів у них створюється інертна атмосфера і необхідний системний тиск. Це є бажаним для технологічного газу, який відбирають від потоку транспортувального газу. Потрібний системний тиск може бути створений також введенням зовнішнього газу. Після створення тиску і інертної атмосфери керовані вентилями шлюзи і система керування реактором активуються і тверді речовини разом з транспортувальним газом який також містить реакційний газ, подаються у реактор. В той час, як накопичувач (напірний резервуар 26) забезпечує реактор твердою речовиною і газом, інший накопичувач наповнюється наступною порцією твердої речовини. Перед новим наповненням відповідний накопичувач звільняється від тиску. Пневматичний пристрій подачі (такий, як, наприклад, на фіг. 5), який доводить підвищений тиск до 200 бар при температурі до 300 °C, є оптимальним пристроєм для введення органічних твердих речовин у рідку фазу для прямого зрідження. Частки твердих матеріалів, що потрапляють у реактор швидко і безпосередньо переходять у їх рідку фазу, без злипання. Крім того, тверді речовини звільняються від супутніх матеріалів, наприклад, пульпи, і у рідкій фазі дуже швидко і з незначним споживанням енергії розігріваються до реакційної температури порядку приблизно 200-600 °C. Цим забезпечується енергетично ефективне протікання процесу і високий вихід бажаного рідкого продукту. Утворення при більш повільному нагріванні твердих продуктів карбонізації і осмолювання значно зменшується. Приклад механічного засобу 25 подачі твердих матеріалів пристроєм 30 для приготування пульпи зображено на фіг. 6. Пристрій 30 для приготування пульпи може бути безпосередньо 6 UA 102090 C2 5 10 15 20 25 30 35 40 45 50 55 60 сполучений з реактором 10 через насос 30a. В іншому варіанті пристрій 30 для приготування пульпи може бути додатком до механічного засобу 25 подачі твердих матеріалів, наприклад, коли механічним засобом 25 є шнековий пристрій 32 або поршневий пристрій 35. Пристрій 30 для приготування пульпи включає резервуар 30j пульпи з обігрівною рубашкою 30b і перемішувачем 30c. Обігрівна рубашка 30b має перший з'єднувальний патрубок 30d для введення теплоносія 15 і другий з'єднувальний патрубок 30e для виведення теплоносія. Контрольованим введенням теплоносія забезпечується нагрівання пульпи у резервуарі до бажаної температури. Резервуар пульпи також має третій з'єднувальний патрубок 30f для введення рідини, отвір 30g для подачі біомаси, четвертий з'єднувальний патрубок 30h для виведення пульпи, а також п'ятий з'єднувальний патрубок 30i, який за вибором може бути використаний для виведення пульпи або для її зовнішньої рециркуляції. Подрібнену біомасу безперервно подають пристроєм 30k у резервуар пульпи An-25 через отвір 30g і біомаса падає на верхню поверхню вже приготовленої пульпи, суспензії або рідини. Безперервне введення рідини через третій з'єднувальний патрубок 30f за допомогою перемішувача 30c забезпечує рух верхньої поверхні, сприяючи суспендуванню біомаси. Отримана пульпа виводиться через п'ятий з'єднувальний патрубок 30i і насосом 30a подається у реактор 10. Як варіант, цей пристрій може бути обладнаний агрегатом 301 подрібнення пульпи для її подальшої гомогенізації і подрібнення можливих грудок у біомасі. Для цього агрегат 301 автоматично висмоктує через четвертий з'єднувальний патрубок 30h частину потоку пульпи, удвоє меншу за суму вхідних потоків 10 і 12, і гомогенізує пульпу. Гомогенізована агрегатом 301 пульпа всмоктується насосом 30a і подається у реактор, а інша частина тече через п'ятий з'єднувальний патрубок 30i назад у резервуар пульпи і створює там додаткову турбулентність для домішування біомаси, що вводиться через отвір 30g резервуару. Перевагою пристрою 30 для приготування пульпи є те, що він забезпечує пряму подачу подрібненої твердої речовини у вигляді пульпи або пюре, рівномірно нагрітої до реакційної температури у рідку фазу без злипання подрібненої твердої речовини. Пристрій 30 для приготування пульпи уможливлює розчинення або переведення у розчинну форму твердої речовини, бажано, у рідині циркуляційного контуру, тобто у маслі, воді, сольовому або металевому розплаві або в іншій органічній рідині (наприклад, гідрогеновмісній), і, у деяких випадках, забезпечує кращу можливість для попереднього нагрівання. Застосування пристрою 30 для приготування пульпи дозволяє подавати пульпу (розчин у рідині) насосом, придатним для роботи з суспендованими частками твердої речовини. Тверду речовину перед подачею у реактор (під тиском або без тиску) бажано суспендувати або розчиняти у придатній органічній або неорганічній рідині або (якщо необхідно) у воді, більш бажано, у рідині з циркуляційного контуру реактора. Вміст твердої речовини у рідині слід вибирати таким, щоб забезпечувати текучість і придатність для перекачування насосом. Приготування суспензії або розчину бажано проводити без тиску або під незначними тиском у резервуарі, обладнаному перемішувачем. Після приготування суспензії або розчину і після нагрівання це середовище подається насосом у рідку фазу реактора (з тиском або без тиску). Подрібнена тверда речовина, зокрема, має бути подана у камеру нагнітання насосу, щоб забезпечити текучість і здатність до прокачування насосом пульпи часток твердих матеріалів з рідиною. Однак, коли потрібно зріджувати тверді речовини у процесі крекінгу при температурі, підвищеній до 500 °C, відбувається дуже швидке нагрівання твердих речовин і текучість пульпи як додаткового баласту знижує швидкість нагрівання. З точки зору крекінгу пряме зрідження при відносно низькій температурі до 500 °C звичайне швидке нагрівання підвищує вихід бажаного рідкого продукту, в той час, як уповільнене нагрівання підвищує карбонізацію і смолоутворення. Такий несподіваний взаємозв'язок не має особливого значення при різних типах сировини (твердих біогенних матеріалах, наприклад, енергетичних рослинах, деревині, соломі, біовідходах, проміж іншим; пластмасових відходах і іншій твердій органіці), коли як рідина пульпи використовується товарне масло, отримане прямим зрідженням. Це, а також попереднє нагрівання разом з теплим товарним маслом, отриманим з циркуляційного контуру, сприяє утворенню пульпи при прямому зрідженні. Переведення у пульпу твердої речовини при використанні згаданої вище сировини і її текучість задовольняють вимогам прямого зрідження і надають маловитратне рішення при використанні простої насосної системи. Інший приклад механічного засобу подачі твердих матеріалів ілюструється фіг. 7, де показано шлюзовий механізм 31. Далі розглядається побудова шлюзового механізму 31 і його функціонування: 7 UA 102090 C2 5 10 15 20 25 30 35 40 45 50 55 60 З колектора 31a біомаса транспортувальним засобом 31b через завантажувальний бункер 31c при відкритому вхідному шаровому клапані 31d подається у шлюз 31e. Після заповнення шлюзу 31e транспортувальний засіб 31b зупиняється і вхідний шаровий клапан der 31d закривається і через відкритий шаровий клапан 31f у шлюз подається інертний газ, який через відкритий випускний шаровий клапан 31g i витискає з шлюзу 31e оксиген або повітря, після чого випускний шаровий клапан 31g закривається і шлюз 31e може за необхідності бути заповнений газом, який має створювати системний тиск. Після урівнювання тисків у шлюзі 31e і реакторі 10 шаровий клапан 31f закривається і випускний шаровий клапан 31h відкривається і тверда речовина з шлюзу 31e подається у реактор 10. Після цього спочатку закривається випускний шаровий клапан 31h і потім відкривається шаровий клапан 31g для скидання наявного підвищеного тиску у шлюзі 31e. Після скидання тиску через випускний шаровий клапан 31g вхідний шаровий клапан 31d знову відкривається і процес заповнення повторюється. Перевагою шлюзового механізму 31 є те, що ним забезпечується прямe завантаження подрібненої і належним чином нагрітої твердої речовини у рідку фазу, нагріту до реакційної температури без використання баластних допоміжних матеріалів, наприклад, рідкої пульпи, яка уповільнює нагрівання рідкої фази у реакторі. Шлюзовий механізм 31 дозволяє при завантаженні твердих речовин у реактор 10 інертизувати ці речовини (якщо це не може бути зроблено у накопичувачі раніше), затримати втрату газів, парів і рідин з реактора і забезпечує ущільнення проти підвищеного тиску у реакторі. У випадку накопичувального шлюзу (системи з використанням сили тяжіння) введення і виведення твердої речовини має здійснюватись з використанням відповідної запірної арматури, бажано, шарового вентилю. При використанні роторного шлюзу (як системи з використанням сили тяжіння або у комбінації з пневматичним засобом подачі) залежно від втілення і герметичності запірна арматура може бути використана для одної або обох операцій. Шлюзова система, базована на силі тяжіння, працює таким чином, що для заповнення шлюзу запірні засоби (за потреби ущільнення) запираються і ізоляція при введенні відкривається. Після заповнення об'єму шлюзу вхідна арматура запирається, а вихідна спочатку залишається закритою. Це дозволяє заповнити шлюз газом або рідиною для інертизації і, залежно від тиску, створити протитиск у реакторі. Після цього вихідна арматура відкривається і вміст під дією ваги або, за потреби, продуванням вивантажується у реактор або у попередню ступінь реактора. Бажано мати щонайменше дві окремі шлюзові камери, з почерговим їх використанням, для забезпечення безперервної подачі твердої речовини. Використання роторного шлюзу дозволяє здійснити квазібезперевну подачу одним шлюзом. Було несподівано виявлено, що шлюзова система при роботі з різними сировинними матеріалами (твердими біогенними матеріалами, наприклад, енергетичними рослинами, деревиною, соломою, біовідходами; синтетичними відходами і і іншими твердими органічними речовинами) дає можливість достатньо швидко переводити частки сухих подрібнених твердих матеріалів у текучу рідку фазу при температурі до 300 °C і тиску, підвищеному до 200 бар, або без тиску. Отже, завантаження через шлюз є придатним для подачі згаданих вище сухих органічних твердих речовин у рідкі фази для прямого зрідження. Частки твердих матеріалів у реакторі (що працює під тиском або без тиску) швидко і безпосередньо переходять у текучу рідку фазу без застосування баластних допоміжних матеріалів, наприклад, рідини для пульпи, завдяки чому перехід у рідку фазу відбувається дуже швидко і з мінімальними енергетичними витратами при нагріванні до реакційної температури порядку до 500 °C. Цє є важливим для процесів з енергозберіганням і для забезпечення високого виходу бажаного текучого продукту. При повільному нагріванні збільшуються утворення продуктів карбонізації і смолоутворення. Завантаження через шлюз задовольняє вимогам, пов'язаним з згаданою вище сировиною, і є рішенням, яке потребує відносно незначних витрат на виготовлення порівняно з іншими завантажувальними системами i камерами нагнітання насосу. Іншим прикладом втілення механічного засобу 25 подачі твердої речовини є використання шнекового пристрою 32 (фіг. 8). шнековий пристрій 32 подає суху тверду речовину через агрегат (не показаний) і через відповідну шнекову конструкцію 32a у відкритій зоні подрібнення 32b. У подальшій зоні перемішування і утворення пульпи 32c через отвори 32d у деяких випадках може подаватись додатково газ для інертизації/або рідина для пульпи і здійснюватись попереднє нагрівання твердої речовини. Крім того, шнековий пристрій 32 обігрівається електричним стрічковим нагрівним пристроєм, встановленим у трубчастому корпусіr 32f. У зоні 34 ущільнення нахил шнекової конструкції 32a змінюється і корпус 32f звужується на конус, внаслідок чого відбувається ущільнення твердої речовини і утворюється пробка проти внутрішнього тиску напірного резервуару або реактора 10. 8 UA 102090 C2 5 10 15 20 25 30 35 40 45 50 55 Зона 33 пробки діє як блокування тиску, створеного рідинами і газами у реакторі. У цій зоні 33 тверда речовина більше не ущільнюється, а лише просувається. Для подачі ущільненої твердої речовини у напірний резервуар або реактор 10 використовується подрібнювальний або деагломераційний пристрій 32e. У даному прикладі на подовженому валу черв'яка 32a встановлено ножі, які подрібнюють масу речовини. Шнековий пристрій 32 переносить подрібнену, доведену до належної температури тверду речовину безпосередньо і безперервно у нагріту до реакційної температури рідку фазу. Шнековий пристрій 32 надає можливість нагрівати тверду речовину з пульповим маслом або без нього, якщо це потрібно. При цьому тверду речовину можна подавати без баластних допоміжних матеріалів, наприклад рідини для пульпи, щоб уникнути уповільнення нагрівання у рідкій фазі. Разом з цим можливою є подача твердої речовини з рідиною для пульпи, причому попереднє змішування цієї рідини і твердої речовини може здійснюватись змішувальним елементом, встановленим на шнековому транспортері. Шнековий пристрій 32 переносить тверду речовину (з рідиною для пульпи або без неї) з розташованого раніше накопичувача (звичайно буферного) на шнековий транспортер. Для відвернення закупорень може бути використаний відповідний завантажувальний пристрій (наприклад, завантажувальний гвинтовий транспортер). Паралельно з основною задачею подавати тверду речовину у реактор, шнек може вирішувати інші задачі, а саме, ущільненою подушкою забезпечувати для тиску у реакторі ущільнення проти атмосферного або зниженого тиску; за допомогою придатного вбудованого змішувального елемента утворювати суміш твердої речовини і рідини для пульпи; за допомогою придатного нагрівного засобу забезпечувати попереднє нагрівання твердих речовин або їх сумішей, а також, здійснювати дегазацію завантажених твердих речовин і їх сумішей (включаючи видалення повітря і оксигену). На виході шнекової машини може встановлений подрібнювальний пристрій (наприклад, ротаційний ножовий механізм), який ще раз подрібнюватиме ущільнений матеріал перед подачею у реактор. Шнековий пристрій 32 надає можливість при роботі з різними сировинними матеріалами (твердими біогенними матеріалами, наприклад, енергетичними рослинами, деревиною, соломою, біовідходами; синтетичними відходами і і іншими твердими органічними речовинами) подавати частки подрібнених твердих матеріалів у камеру нагнітання насосу проти підвищеного тиску до 200 бар без будь-яких проблем, пов'язаних з ущільненням, при температурах до 300 °C. Тверда речовина утворює пробки, які не пропускають навіть гідрогену під тиском. Шнековий пристрій подає згадані вище органічні тверді речовини у рідку фазу для прямого зрідження під тиском гідрогену або без тиску. Частки твердих матеріалів у реакторі 10 (реактор, що працює під тиском або без тиску) швидко і безпосередньо переходять у їх рідку фазу. Бажано, щоб при цьому тверді речовини звільнялись від баластних допоміжних матеріалів, наприклад, рідини пульпи, що дозволяє швидко в з незначною витратою енергії переходити у рідку фазу при реакційній температурі порядку до 500 °C. Це є важливим для енергоефективного проведення процесу і для високого виходу бажаного рідкого продукту. Повільне нагрівання реакторі збільшує утворення продуктів карбонізації і смолоутворення. Шнековий пристрій задовольняє вимогам використання згаданих вище сировинних матеріалів, зокрема, при їх введенні у камеру нагнітання насосу без застосування дорогого системного обладнання. Крім того, усуваються проблеми, пов'язані з ущільненням при подачі твердих речовин в умовах високого тиску, а також з рідиною пульпи. Механічний засіб 25 подачі твердих матеріалів може бути реалізований у формі поршневого пристрою 35, ілюстрованого фіг. 9a, 9b і 10. Фіг. 9a ілюструє такт всмоктування поршневого пристрою 35. Середовище, що підлягає завантаженню, подається у поршневий пристрій 35 шнеком 35a під час зворотного руху робочого поршня і через відкритий всмоктувальний вентиль 35c (з гідравлічним приводом) проходить у камеру 35d продукту насосу або поршневого пристрою 35. Фіг. 9b ілюструє робочий такт або такт створення тиску. Всмоктувальний вентиль 35c закривається і силовий циліндр 36 проштовхує робочий поршень 35b у камеру продукту 35d, внаслідок чого напірний клапан 35e відкривається і пульпа проштовхується у трубопровід 35f до реактора 25. Шток вентилю високого тиску 35g не знаходиться в області потоку матеріалу, що завантажується. Ця система клапанів знаходиться у такому положенні під час ходу стискання повного потоку. Фіг. 10 містить приклад поршневого пристрою 35 з двома силовими циліндрами 36 для безперервної подачі. 9 UA 102090 C2 5 10 15 20 25 30 35 40 45 50 55 Подвійний поршневий пристрій для подачі біомаси включає два паралельні силові циліндри 36 і робочий поршень 35b і використовує трубопровід 35f входу у реактор 10. Поршневий пристрій 35 забезпечує пряму, переривчасту або безперервну подачу подрібненої, доведеної до належної температури твердої речовини у суміші з рідиною у рідку фазу, нагріту до реакційної температури. Одночасно створюється можливість вводити незмішану тверду речовину, завдяки чому забезпечується швидке нагрівання у реакторі. Поршневий пристрій 35 дозволяє вводити інертний газ у зону високого тиску насосу між поршнем і вихідною ізоляцією. Можна також попередньо нагрівати тверду речовину або пульпу перед введенням у реактор 10. Зона заповнення поршневого пристрою 35 заповнюється твердими речовинами (з рідиною пульпи або без) з розташованого перед ним накопичувача (звичайно буферного). Для відвернення закупорювання може бути використаний зручний завантажувальний пристрій (наприклад, шнековий). Під час заповнення вивідний канал поршневого пристрою перекривається придатним шлюзом (наприклад, шибером або вентилем) зв'язку з реактором. Після наповнення зони заповнення поршень штовхає матеріал у замкнену трубку. Окрім головної задачі завантаження твердої речовини у реактор, поршень і замкнена шлюзова трубкна зона створюють тиск проти тиску реактора, а також необхідний системний тиск (герметизацію проти атмосферного або зниженого тиску). За потреби належним нагрівним пристроєм тверда речовина або пульпа можуть попередньо нагріватись, а також введена тверда речовина і її пульпа можуть інертизуватись підведеним газом (з заміщенням повітря і оксигену). Якщо згадані вище функції виконуються у замкненій трубній зоні, шлюз для реактора відкривається і поршень пересуває матеріал у рідинну зону реактора. При використанні пристрою з поршнем завантаження реактора відбувається переривчасто. Для безперервного завантаження реактора може бути використана багатопоршнева система. Привід поршневого пристрою звичайно є гідравлічним, але не виключається застосування електроприводу. Поршневий пристрій 35 може використовуватись з різними сировинними матеріалами (твердими біогенними матеріалами, наприклад, енергетичними рослинами, деревиною, соломою, біовідходами; синтетичними відходами і і іншими твердими органічними речовинами), з частками подрібнених твердих матеріалів і без рідинної складової при температурах до 300 °C і також при тиску у камері нагнітання насосу до 200 бар. При цьому поршневий пристрій може використовуватись для завантаження згаданих вище сухих органічних твердих речовин у рідку фазу для прямого зрідження під тиском або без тиску. Частки твердих матеріалів у реакторі (під тиском або без тиску) швидко і безпосередньо переходять у їх текучу рідку фазу, бажано, без баластних допоміжних матеріалів, наприклад, рідини для пульпи, завдяки чому забезпечується швидкий перехід у рідку фазу з невеликими витратами енергії і з нагріванням до реакційної температури порядку до 600 °C. Це є важливим для процесів з енергозберіганням і для забезпечення високого виходу бажаного текучого продукту. При повільному нагріванні збільшуються утворення продуктів карбонізації і смолоутворення. Взагалі описаний вище механічний засіб 25 подачі твердих матеріалів, зокрема, пристрій 30 для приготування пульпи, шлюзовий механізм 31, шнековий пристрій 32, а також поршневий пристрій 35 є придатними для завантаження сировини або відходів у реактор, що працює під тиском для перетворення прямим зрідженням високомолекулярних органічних речовин у горючі і паливні матеріали низької в'язкості. ФОРМУЛА ВИНАХОДУ 1. Пристрій для приготування сировинних, горючих і паливних матеріалів з органічних речовин, що містить реактор (10), який має завантажувальний пристрій (11) для органічних речовин, вивантажувальний пристрій (12) для продуктів реакції і пристрій (13) підведення енергії для реакції перетворення органічних речовин у продукти реакції, а також пристрій (14) формування у реакторі внутрішнього циркуляційного контуру потоку, який відрізняється тим, що пристрій (14) формування внутрішнього циркуляційного контуру включає щонайменше одне напірне сопло (15), яке входить у корпус (16) реактора (10), причому нагрівні елементи пристрою (13) підведення енергії для реакції перетворення органічних речовин у продукти реакції об'єднані з кожухом (16а) корпусу (16). 2. Пристрій за п. 1, який відрізняється тим, що напірне сопло (15) має щонайменше два фурмові рукави (17, 18). 3. Пристрій за п. 1 або 2, який відрізняється тим, що у ньому встановлено щонайменше одну напрямну трубку (19) у корпусі (16) співвісно з напірним соплом (15). 10 UA 102090 C2 5 10 15 20 25 30 35 40 45 50 55 60 4. Пристрій за будь-яким з пп. 1-3, який відрізняється тим, що реактор (10) включає пристрій (20) формування зовнішнього циркуляційного контуру реактора, причому щонайменше одна циркуляційна лінія (21) з'єднує дві відокремлені одна від одної частини (22, 23) реактора (10). 5. Пристрій за п. 4, який відрізняється тим, що циркуляційна лінія (21) має з'єднання з напірним соплом (15), зокрема, з одним з обох фурмових рукавів (17, 18). 6. Пристрій за п. 4 або 5, який відрізняється тим, що зовнішній циркуляційний контур реактора включає нагрівний пристрій. 7. Пристрій за будь-яким з пп. 4-6, який відрізняється тим, що зовнішній циркуляційний контур реактора включає фільтрувальний засіб. 8. Пристрій за будь-яким з пп. 1-7, який відрізняється тим, що усередині вивантажувального пристрою (12) реактора (10) встановлено пристрій (37) виведення газу. 9. Пристрій за будь-яким з пп. 1-8, який відрізняється тим, що перед вивантажувальним пристроєм (12) встановлено каплевідділювач (47). 10. Пристрій за будь-яким з пп. 1-9, який відрізняється тим, що завантажувальний пристрій (11) включає пневматичний і/або механічний засіб (24, 25) подачі твердих матеріалів. 11. Пристрій за п. 1, який відрізняється тим, що пневматичний і/або механічний засіб (24, 25) подачі твердих матеріалів має термостійке газопроникне облицювання (38). 12. Пристрій за п. 10 або 11, який відрізняється тим, що пневматичний засіб (24) подачі твердих матеріалів пристрою (14) використовується для формування внутрішнього циркуляційного контуру реактора. 13. Пристрій за будь-яким з пп. 10-12, який відрізняється тим, що пневматичний засіб (24) подачі твердих матеріалів має з'єднання з напірним соплом (15), зокрема, з одним з обох фурмових рукавів (17, 18). 14. Пристрій за будь-яким з пп. 10-13, який відрізняється тим, що пневматичний засіб (24) подачі твердих матеріалів включає щонайменше один напірний резервуар (26), з'єднаний з реактором (10), зокрема, з напірним соплом (15). 15. Пристрій за п. 14, який відрізняється тим, що має щонайменше два напірні резервуари (26), які працюють почергово. 16. Пристрій за п. 14 або 15, який відрізняється тим, що пневматичний засіб (24) подачі твердих матеріалів включає засіб (27а) подачі транспортувального газу і/або засіб (27b) подачі псевдозріджувального газу, сполучений з напірним резервуаром (26). 17. Пристрій за п. 16, який відрізняється тим, що щонайменше поблизу вхідного отвору (28) напірного резервуара (26) газопроникне облицювання (39) засобу подачі псевдозріджувального газу (27b) напірного резервуара (26) є відкритим. 18. Пристрій за п. 16 або 17, який відрізняється тим, що засіб (40) введення засобу (27а) подачі транспортувального газу встановлено поблизу вивідного отвору (41) напірного резервуара (26). 19. Пристрій за п. 18, який відрізняється тим, що засіб (40) введення має перфоровану трубку, яка висувається у напірний резервуар (26) до області вивідного отвору (41). 20. Пристрій за будь-яким з пп. 10-19, який відрізняється тим, що механічний засіб (25) подачі твердих матеріалів пристрою (20) використовується для формування зовнішнього циркуляційного контуру реактора. 21. Пристрій за будь-яким з пп. 10-20, який відрізняється тим, що механічний засіб (25) подачі твердих матеріалів має насос (29) у пристрої (14) формування зовнішнього циркуляційного контуру потоку реактора, встановлений вище або нижче за напрямком подачі. 22. Пристрій за будь-яким з пп. 10-21, який відрізняється тим, що перед механічним засобом (25) подачі твердих матеріалів встановлено пристрій (30) для приготування пульпи. 23. Пристрій за будь-яким з пп. 10-22, який відрізняється тим, що механічний засіб (25) подачі твердих матеріалів включає шлюзовий механізм (31). 24. Пристрій за будь-яким з пп. 10-23, який відрізняється тим, що механічний засіб (25) подачі твердих матеріалів включає шнековий пристрій (32) з зоною (33) блокування тиску, утвореною формуванням ущільнюючої пробки (34). 25. Пристрій за будь-яким з пп. 10-24, який відрізняється тим, що механічний засіб (25) подачі твердих матеріалів включає поршневий пристрій (35). 26. Пристрій за п. 25, який відрізняється тим, що поршневий пристрій (35) має щонайменше один силовий циліндр (36). 27. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що реактор (10) має лише статичні вбудовані елементи. 28. Спосіб приготування сировинних, горючих і паливних матеріалів з органічних речовин, який включає подачу органічних речовин у реактор (10) за п. 1, підведення енергії для реакції 11 UA 102090 C2 5 10 15 перетворення у продукт і виведення продукту реакції з реактора, який відрізняється тим, що в реакторі (10) створюють циркуляційний контур потоку. 29. Спосіб за п. 28, який відрізняється тим, що у реактор (10) під тиском вводять робоче середовище для створення циркуляційного контуру потоку. 30. Спосіб за п. 29, який відрізняється тим, що робоче середовище і органічні речовини вводять у реактор (10) однофазно, зокрема, у рідкому стані. 31. Спосіб за п. 29, який відрізняється тим, що робоче середовище і органічні речовини вводять у реактор (10) двофазно, причому органічні речовини вводять у рідкому або газовому стані, робоче середовище вводять у рідкому або газовому стані і/або реакційне або відгінне середовище вводять у газовому стані. 32. Спосіб за п. 29, який відрізняється тим, що робоче середовище і органічні речовини вводять у реактор (10) трифазно, причому органічні речовини вводять у твердому стані у рідке робоче середовище і у реактор (10) вводять газове реакційне/відгінне середовище. 33. Застосування реактора (10) пристрою за будь-яким з пп. 1-27 для приготування сировинних, горючих і паливних матеріалів з органічних речовин. 12 UA 102090 C2 13 UA 102090 C2 14 UA 102090 C2 15 UA 102090 C2 16 UA 102090 C2 17 UA 102090 C2 18 UA 102090 C2 Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 19

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice and method and use of reactor for producing starting materials, combustible substances and fuels from organic substances

Автори англійськоюBerger, Uwe, Willner, Thomas, Vanselow, Walter

Назва патенту російськоюУстройство и способ, а также использование реактора для приготовления сырьевых, горючих и топливных материалов из органических веществ

Автори російськоюБергер Уве, Виллнер Томас, Ванселоу Волтер

МПК / Мітки

МПК: C10G 1/02, B01J 8/00, B01J 8/22

Мітки: пристрій, речовин, горючих, паливних, також, спосіб, органічних, матеріалів, приготування, сировинних, реактора, застосування

Код посилання

<a href="https://ua.patents.su/21-102090-pristrijj-i-sposib-a-takozh-zastosuvannya-reaktora-dlya-prigotuvannya-sirovinnikh-goryuchikh-i-palivnikh-materialiv-z-organichnikh-rechovin.html" target="_blank" rel="follow" title="База патентів України">Пристрій і спосіб, а також застосування реактора для приготування сировинних, горючих і паливних матеріалів з органічних речовин</a>

Попередній патент: Консервна банка з частково лакованою внутрішньою поверхнею та спосіб її виготовлення

Наступний патент: Спосіб одержання сульфонілпіролів як інгібіторів hdac

Випадковий патент: Дистрактор хребців