Захисний елемент з решітчастими структурами і спосіб його виготовлення

Формула / Реферат

1. Спосіб виготовлення захисного елемента (1) з решітчастими структурами (2) для накривання отворів для гучномовців чи вентиляційних отворів методом лиття пластмас під тиском, який відрізняється тим, що захисний елемент виготовляють як частину формованоїдеталі, наприклад декоративного елемента, захисний елемент лише на частині своєї поверхні має решітчасті структури (2), причому краї цих решітчастих структур оточені суцільною формованою деталлю (3), причому принаймні решітчасті структури (2) захисного елемента виготовлені із суміші поліаміду (ПА) і акрил-бутадієн-стиролу (АБС) при температурі формувальної маси, нижчій ніж 280 °С.

2. Спосіб за п. 1, який відрізняється тим, що як формувальну масу використовують суміш ПА66-АБС.

3. Спосіб за одним із попередніх пунктів, який відрізняється тим, що формувальну масу ПА-АБС подають до установки для лиття під тиском через вхідну горловину (10) для грануляту, з горловини подають до шнекової машини (9) для лиття, у шнековій машині для лиття встановлюють температуру максимум 280 °С і з шнекової машини для лиття через кілька ливникових каналів (20) подають до прес-форми (12, 16) для лиття під тиском.

4. Спосіб за одним із попередніх пунктів, який відрізняється тим, що у прес-формі (12, 16) заливають порожнини (15, 17) з довжиною шляху подачі формувальної маси понад 180 мм.

5. Спосіб за одним із попередніх пунктів, який відрізняється тим, що змішування ПА і АБС здійснюють шляхом пластифікування у стандартній шнековій машині (9) для лиття під тиском із вилученням кисню.

6. Спосіб за одним із попередніх пунктів, який відрізняється тим, що наявний всередині впускної горловини (10) гранулят ПА-АБС через ввід (11) для інертного газу обробляють сухим газом у формі азоту чи аргону, причому газ подають у випускну зону горловини і випускають через вхідний отвір горловини, і таким чином витісняють наявне між гранулами повітря, що спричинює оксидування, у зоні введення грануляту до шнекової машини (9) для лиття під тиском.

7. Спосіб за одним із попередніх пунктів, який відрізняється тим, що порожнини прес-форми (12, 16) для лиття під тиском обробляють інертним газом.

8. Спосіб за одним із попередніх пунктів, який відрізняється тим, що для виготовлення прес-форми (12, 16) для лиття під тиском чи її деталей (22) використовують газопроникний матеріал.

9. Спосіб за одним із попередніх пунктів, який відрізняється тим, що повітря чи газ, наявний у порожнинах (15, 17) прес-форми (12, 16) для лиття під тиском, принаймні частково видаляють за допомогою вакуумного відсмоктування.

10. Спосіб за одним із попередніх пунктів, який відрізняється тим, що захисний елемент (1) виготовляють за допомогою багатокомпонентного лиття під тиском, причому решітчасті структури (2) виготовляють у єдиному процесі лиття під тиском із нерешітчастою формованою деталлю (3), і у другому процесі лиття під тиском із силовим замиканням з'єднують у єдину комплектну формовану деталь.

11. Спосіб за одним із попередніх пунктів, який відрізняється тим, що керування розміщеними зовні соплами гарячих каналів прес-форми для лиття під тиском здійснюють індивідуально каскадами.

12. Захисний елемент (1) з решітчастими структурами (2), для накривання отворів для гучномовців і вентиляційних отворів, який відрізняється тим, що захисний елемент є частиною формованої деталі, наприклад декоративного елемента, і лише на частині своєї поверхні має решітчасті структури (2), причому краї цих решітчастих структур оточені суцільною формованою деталлю (3), причому принаймні решітчасті структури (2) виготовлені методом лиття під тиском із суміші поліаміду (ПА) і акрил-бутадієн-стиролу (АБС).

13. Захисний елемент за п. 12, який відрізняється тим, що решітчасті структури (2) виготовлені із суміші ПА66 і АБС.

14. Захисний елемент за одним із пп. 12, 13, який відрізняється тим, що захисний елемент (1) виконаний з можливістю використання для накривання гучномовців і вентиляційних чи обігрівних отворів у наземних, водних і повітряних транспортних засобах, а також у будівлях і приладах.

15. Захисний елемент за одним із пп. 12-14, який відрізняється тим, що решітчасті структури (2) мають велику кількість отворів, причому відношення площі отворів до загальної площі структури порівняно з відповідною суцільною просторовою формованою деталлю становить понад 20 %, зокрема понад 30 %.

16. Захисний елемент за одним із пп. 12-15, який відрізняється тим, що він виконаний як дифузорна решітка для напрямлення і поширення звукових хвиль чи потоків повітря.

17. Захисний елемент за одним із пп. 12-16, який відрізняється тим, що решітчасті структури (2) принаймні частково оточені тіньовим стиком для зменшення чи запобігання утворенню між потоками небажаних стиків, які виникають на формотвірних куполоподібних елементах внаслідок синусоподібного протікання розплаву, і виникаючих у результаті в перехідних зонах синусоподібних стиків між потоками (ефект пам'яті).

18. Застосування суміші ПА-АБС для виготовлення методом лиття під тиском захисного елемента (1) з решітчастими структурами (2) для накривання гучномовців і вентиляційних отворів, захисний елемент є частиною формованої деталі, наприклад декоративного елемента, і лише на частині своєї поверхні має решітчасті структури (2), причому краї цих решітчастих структур оточені суцільною формованою деталлю (3), причому принаймні решітчасті структури (2) виготовлені методом лиття під тиском із суміші поліаміду (ПА) і акрил-бутадієн-стиролу (АБС).

19. Прес-форма для лиття під тиском для застосування у способі за пп. 1-11, яка відрізняється тим, що містить кілька газових інжекторів (13, 18) для вентиляції порожнин (15, 17) у зоні решітчастих структур у лицевій частині (12) (частина А) і/або у стрижневій частині (16) (частина В).

20. Прес-форма за п. 19, яка відрізняється тим, що прес-форма чи її частини (22) виготовлені із газопроникного матеріалу.

21. Прес-форма за одним із пп. 19 або 20, яка відрізняється тим, що містить вакуумний пристрій (22-25) для видалення повітря чи газу із порожнин (15, 17).

22. Прес-форма за одним із пп. 19-21, яка відрізняється тим, що містить розміщені зовні сопла гарячих каналів, виконані з можливістю індивідуального каскадного керування.

Текст

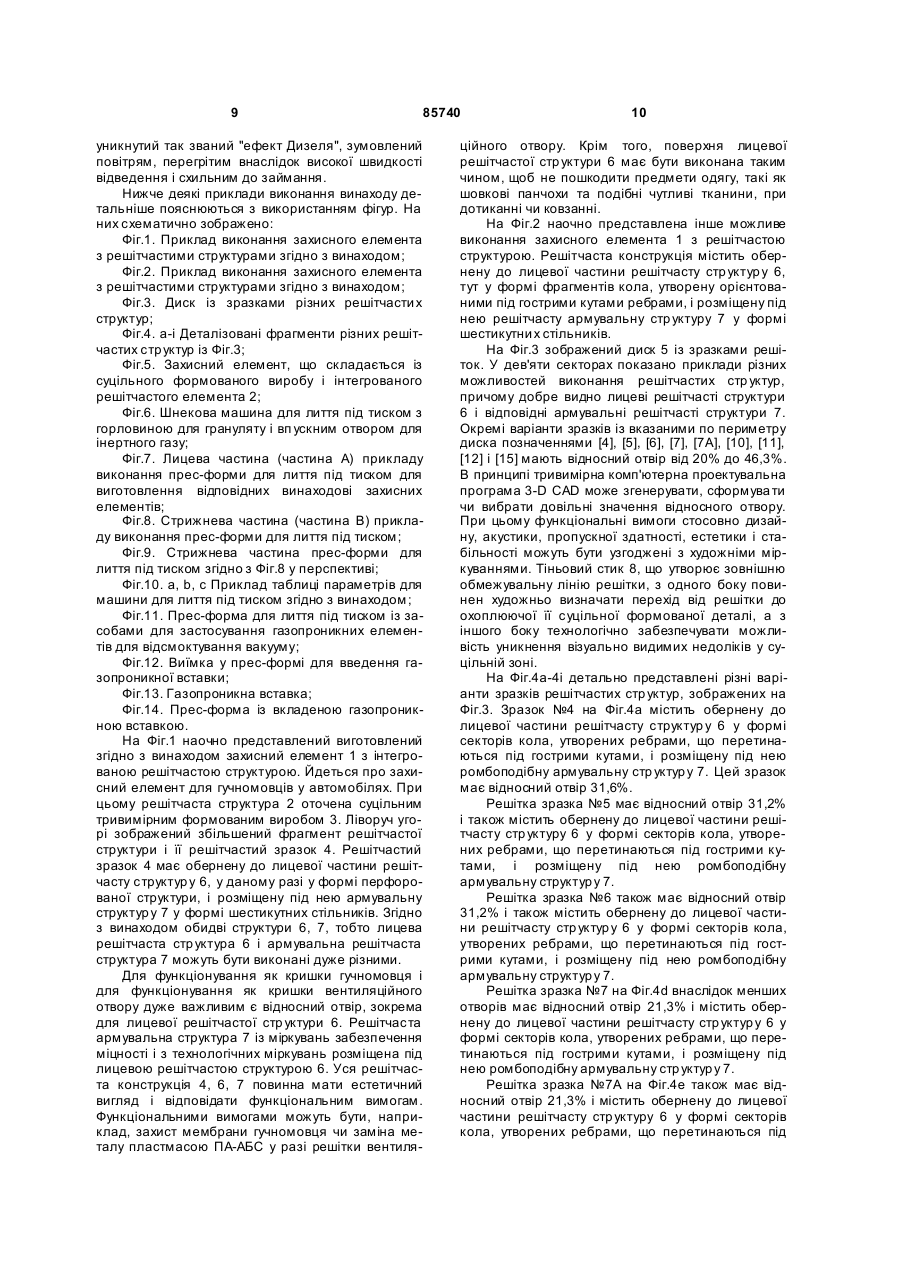

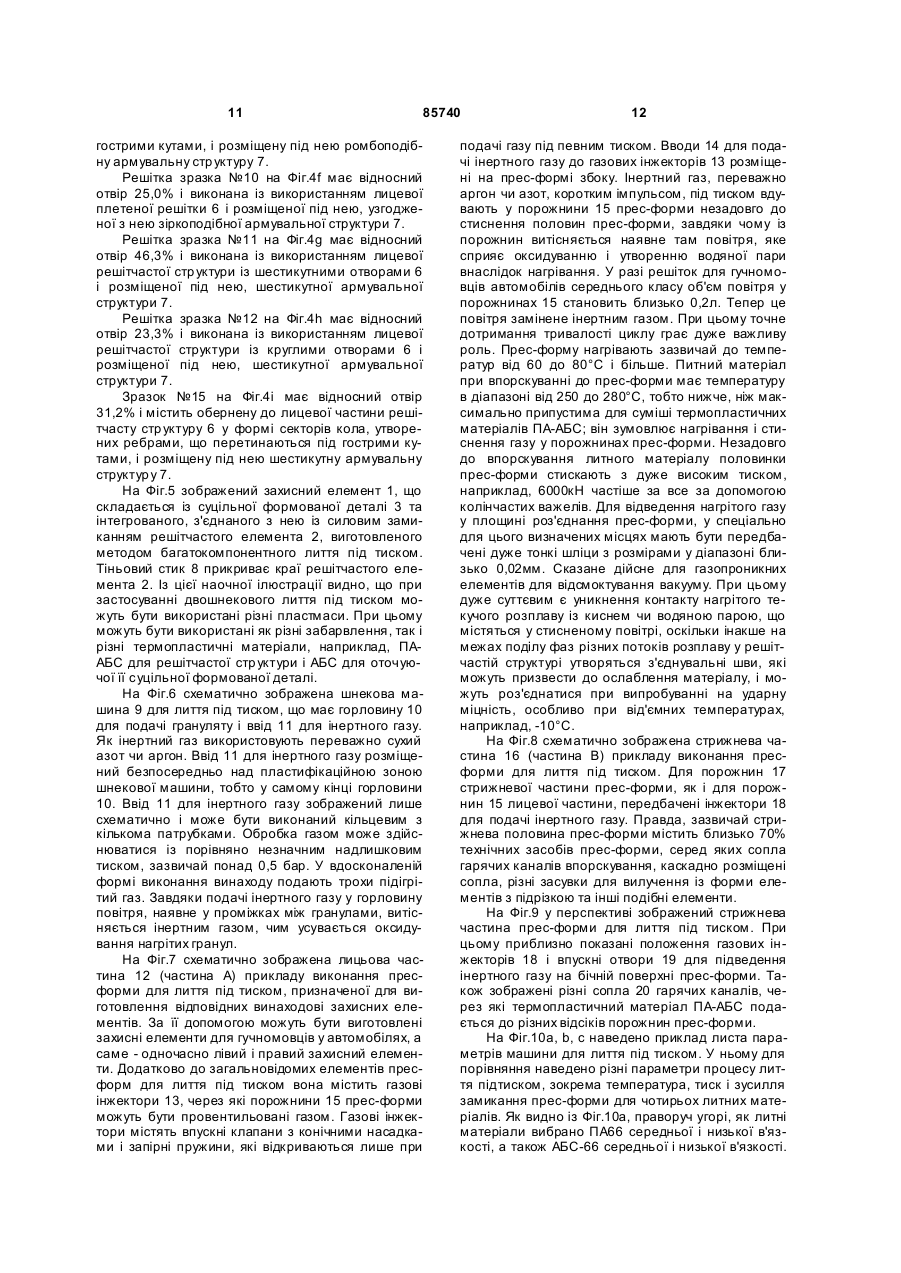

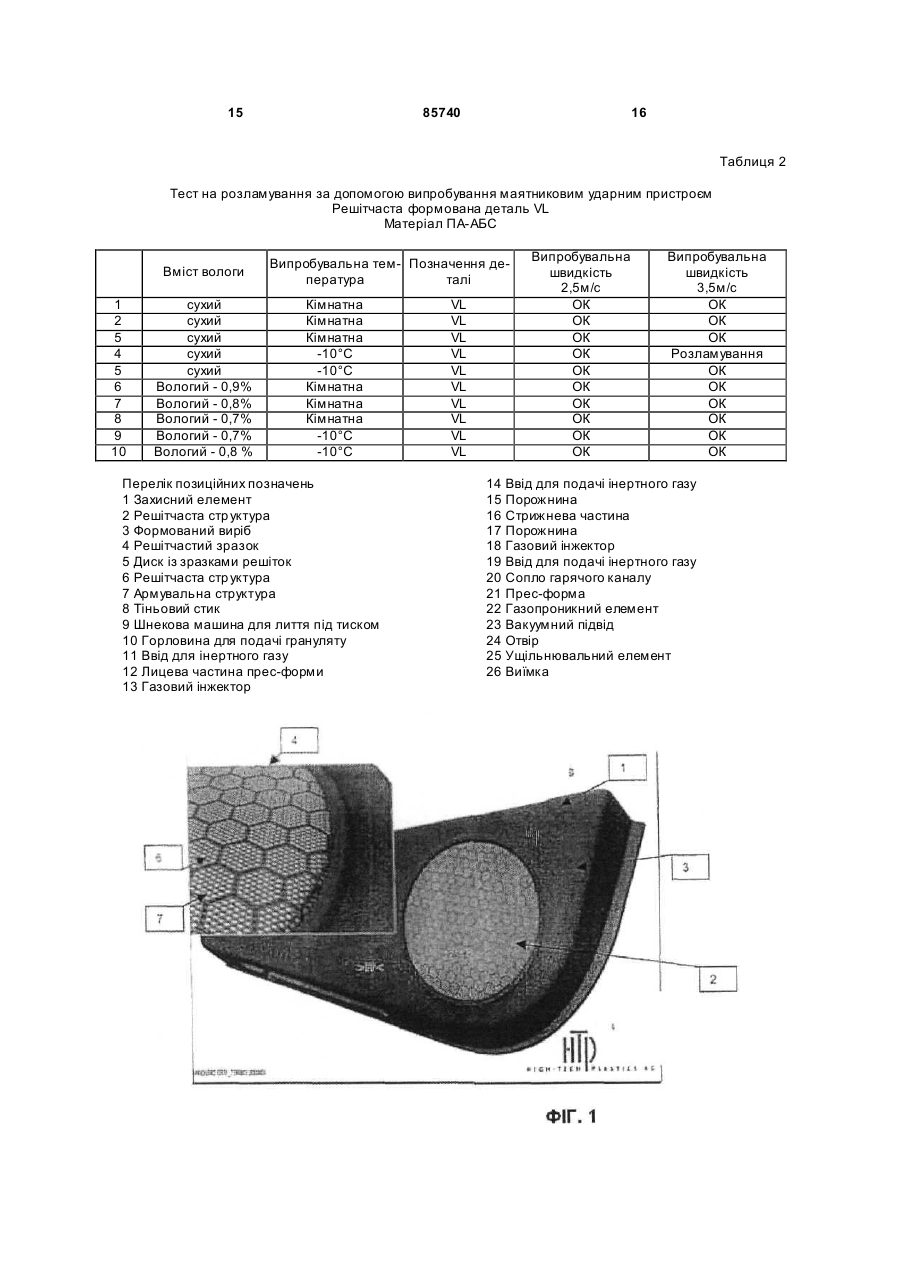

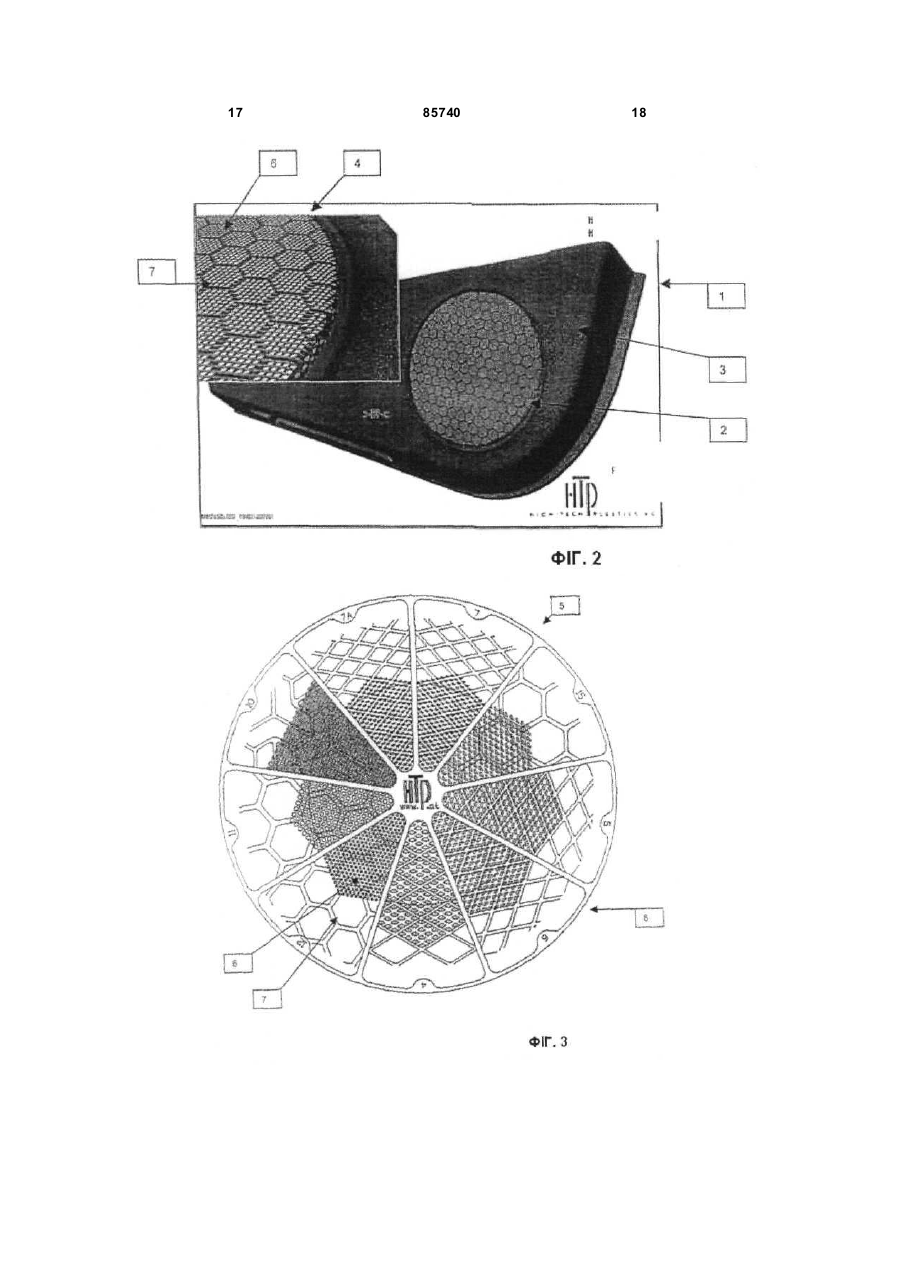

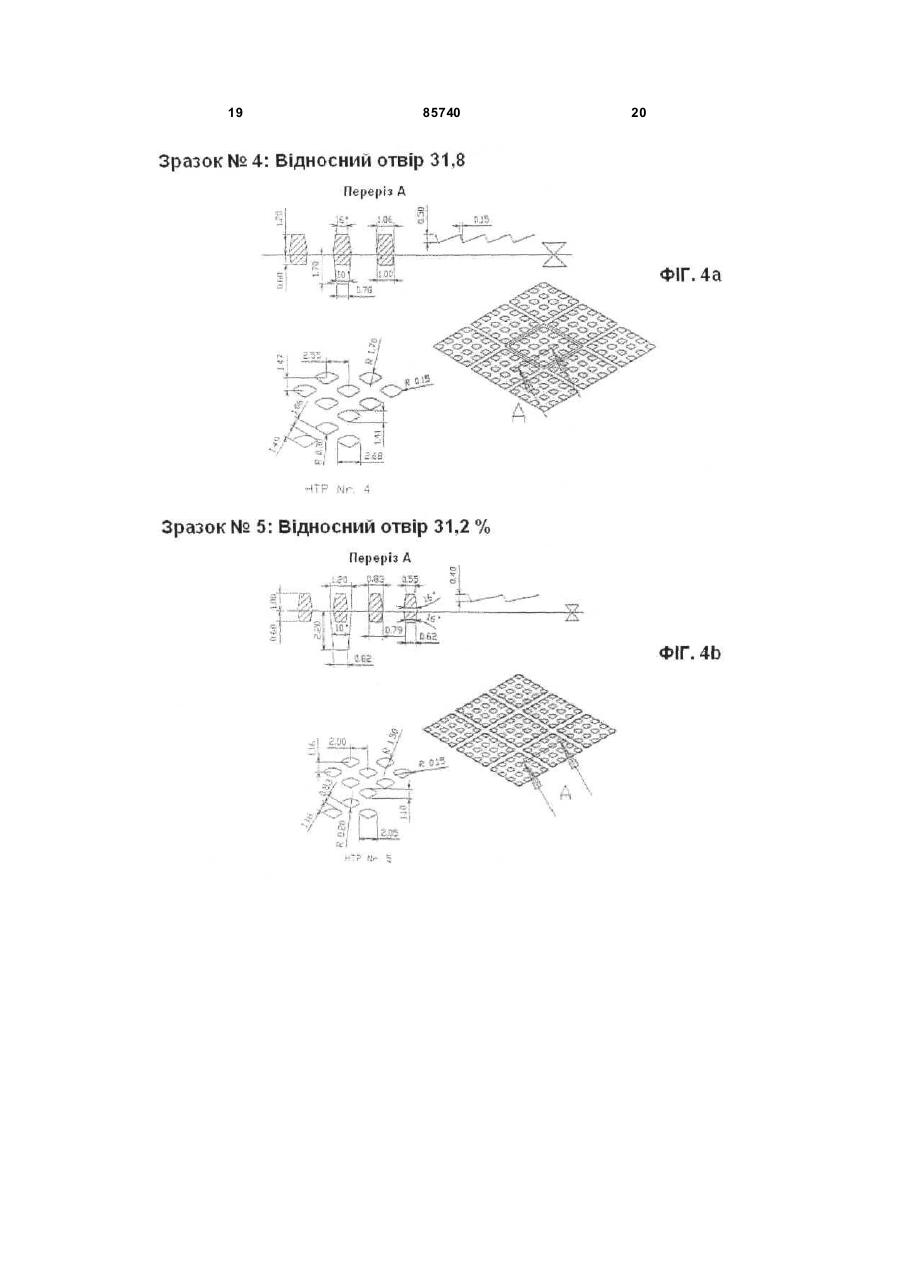

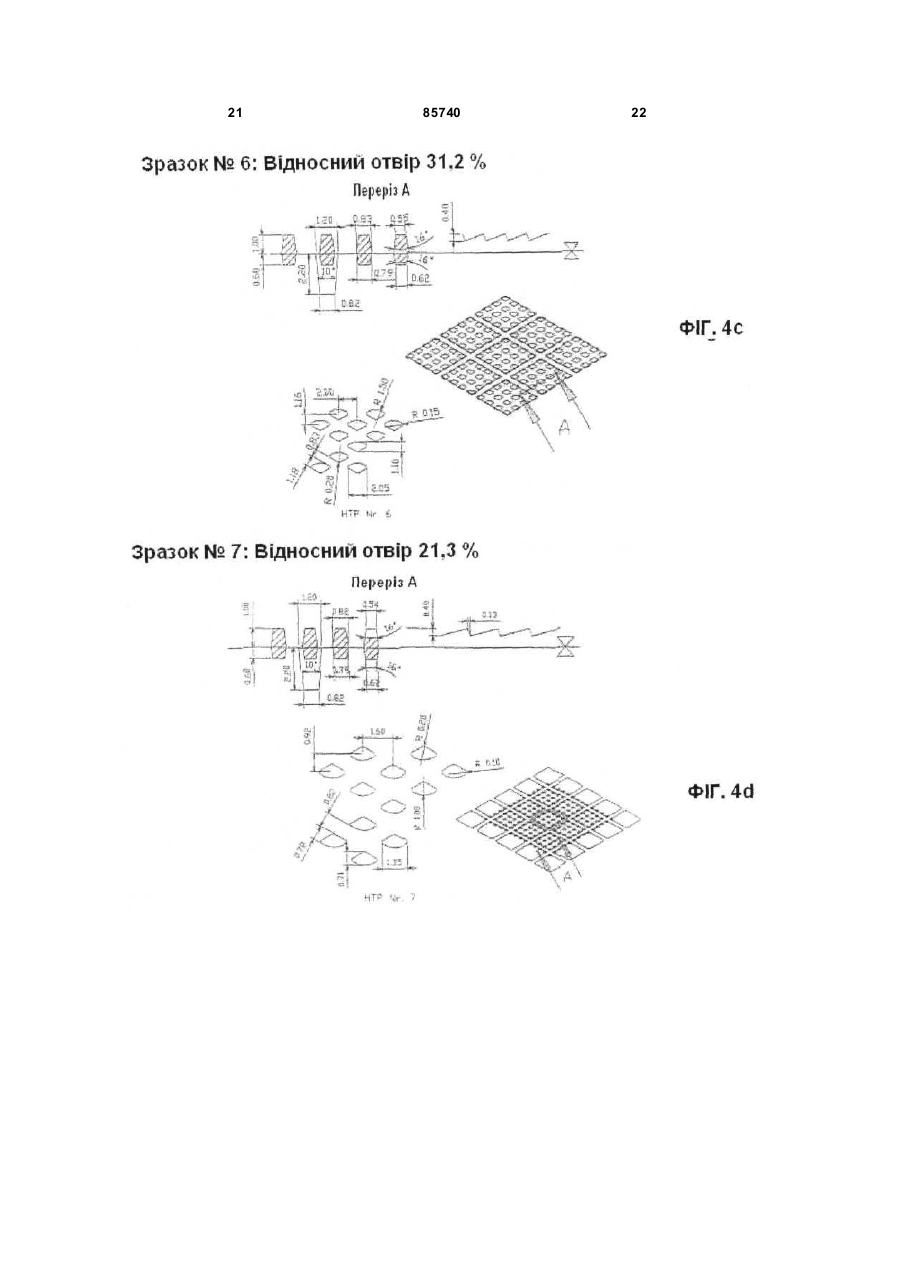

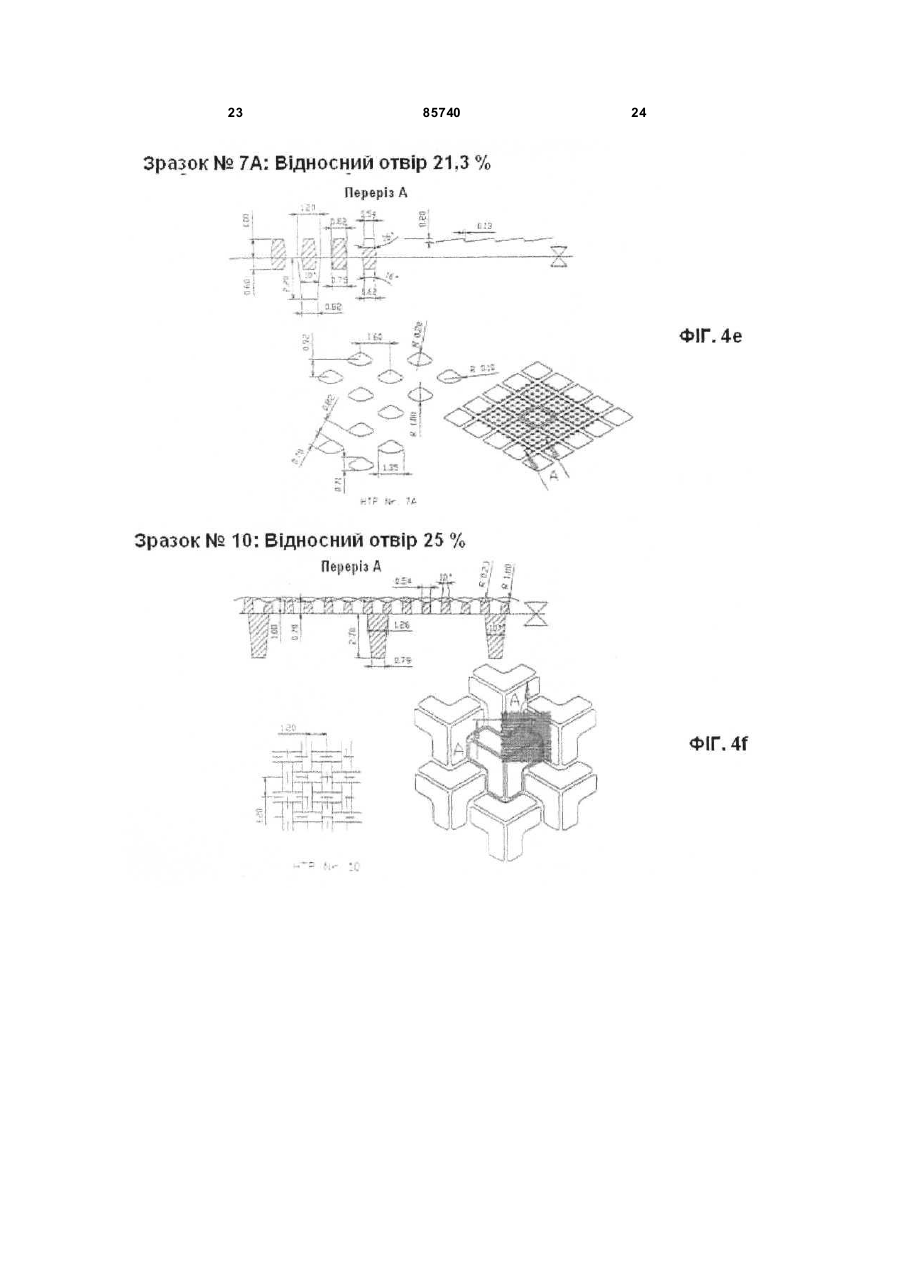

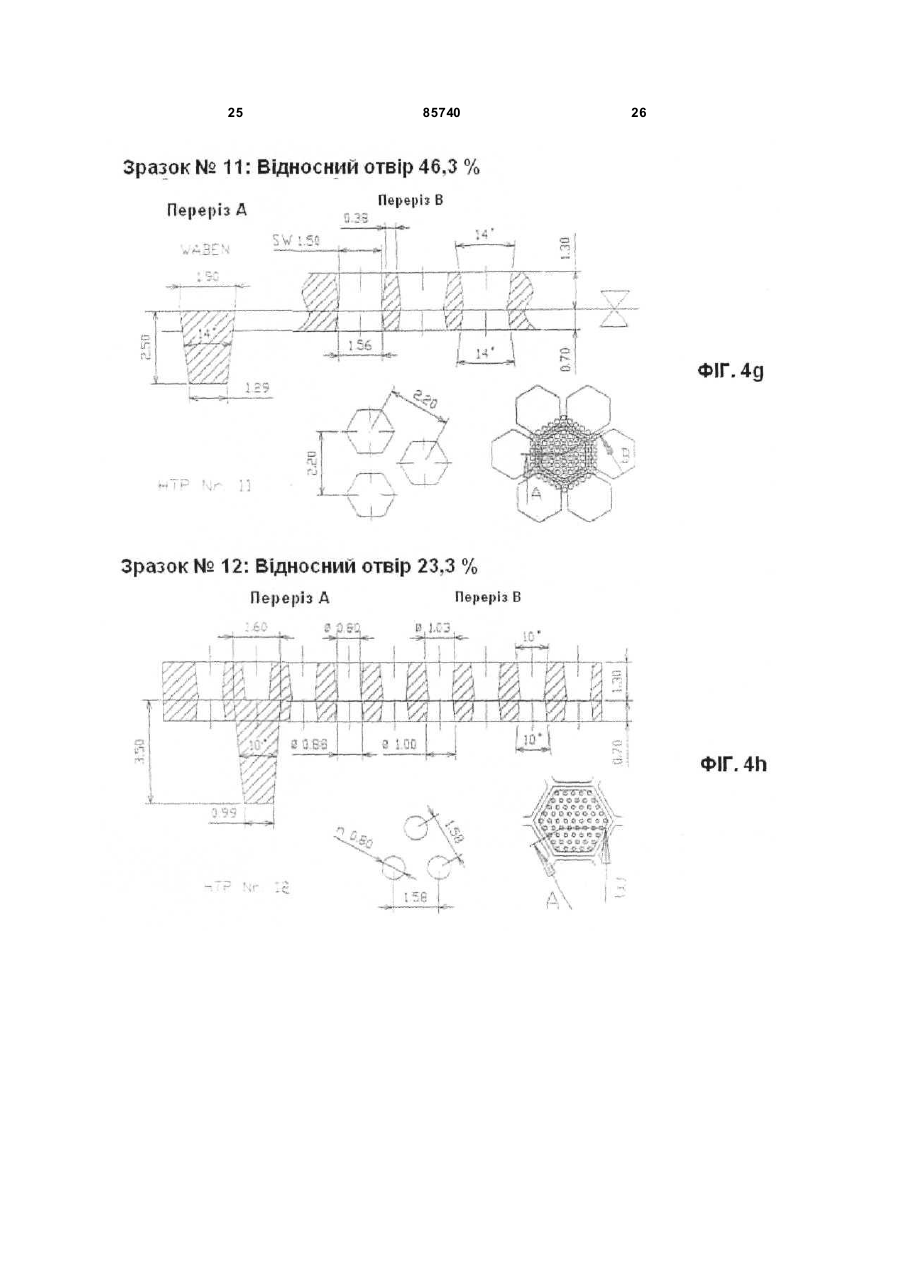

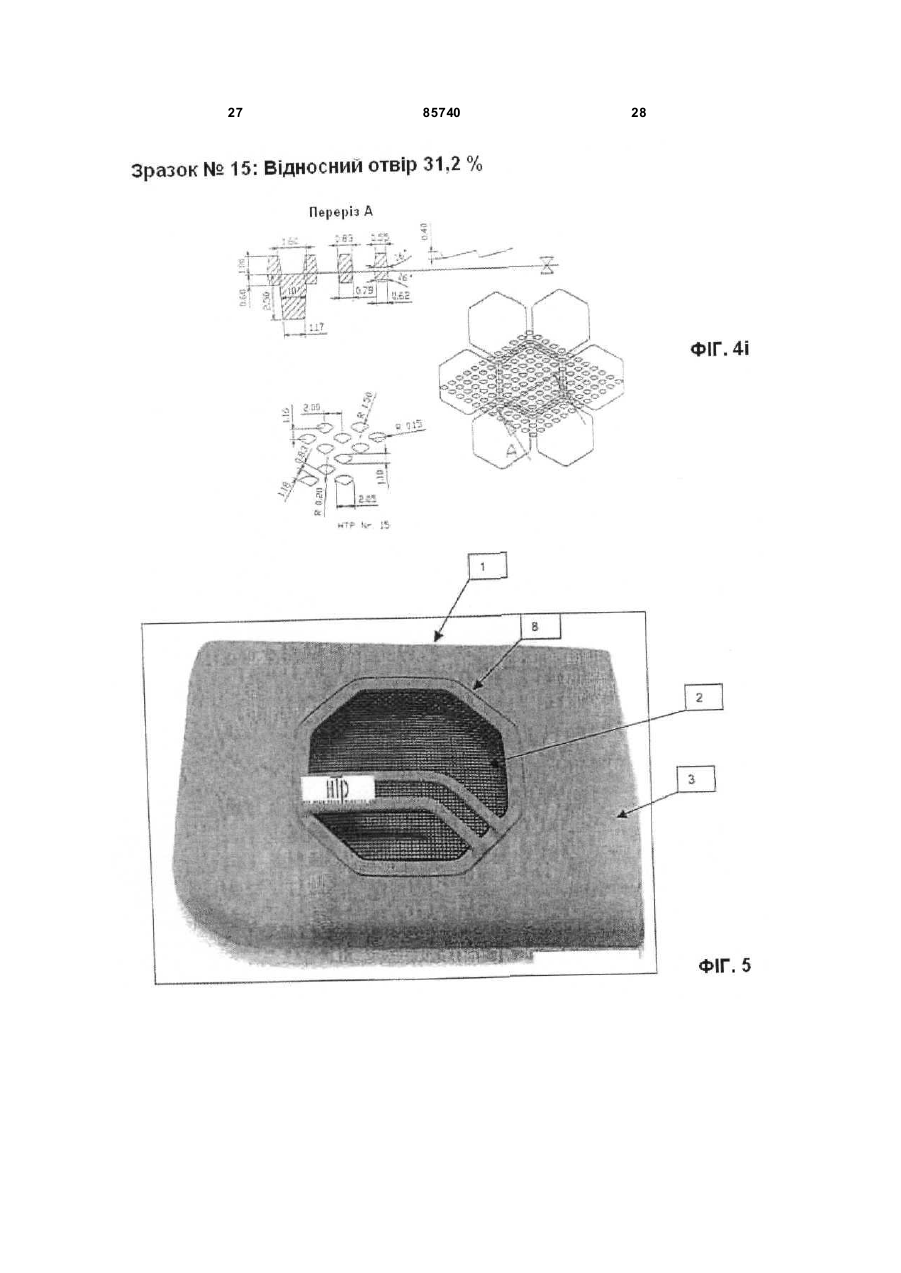

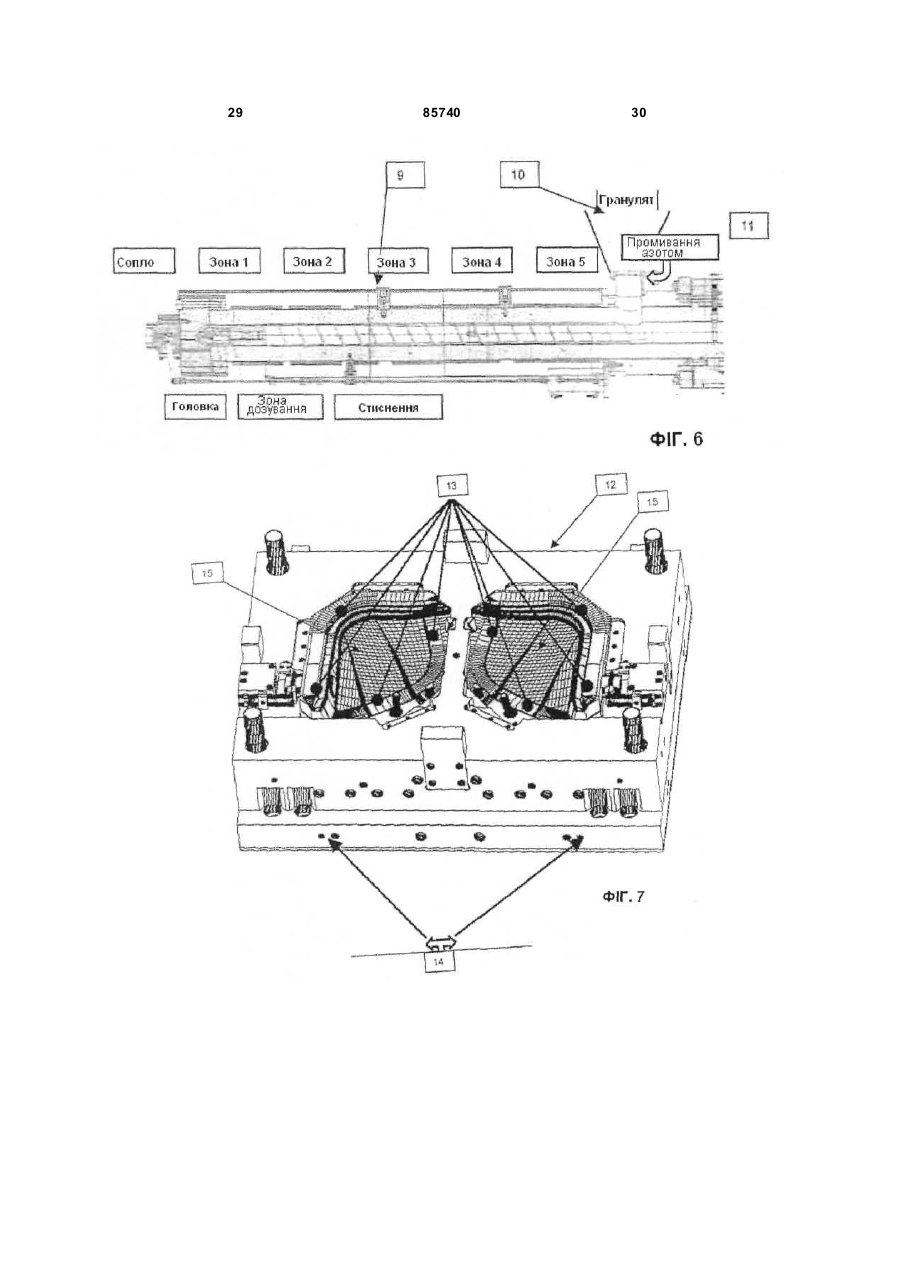

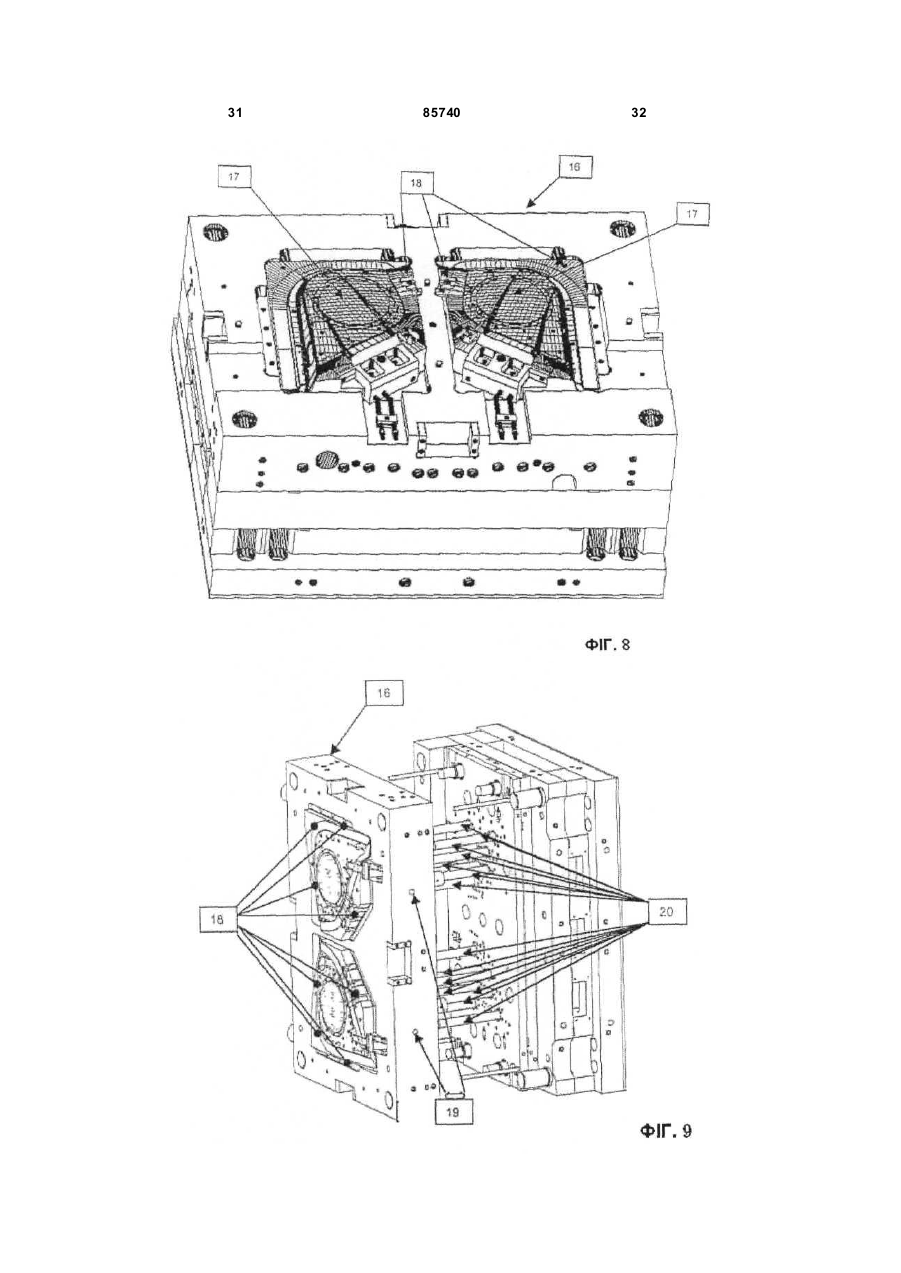

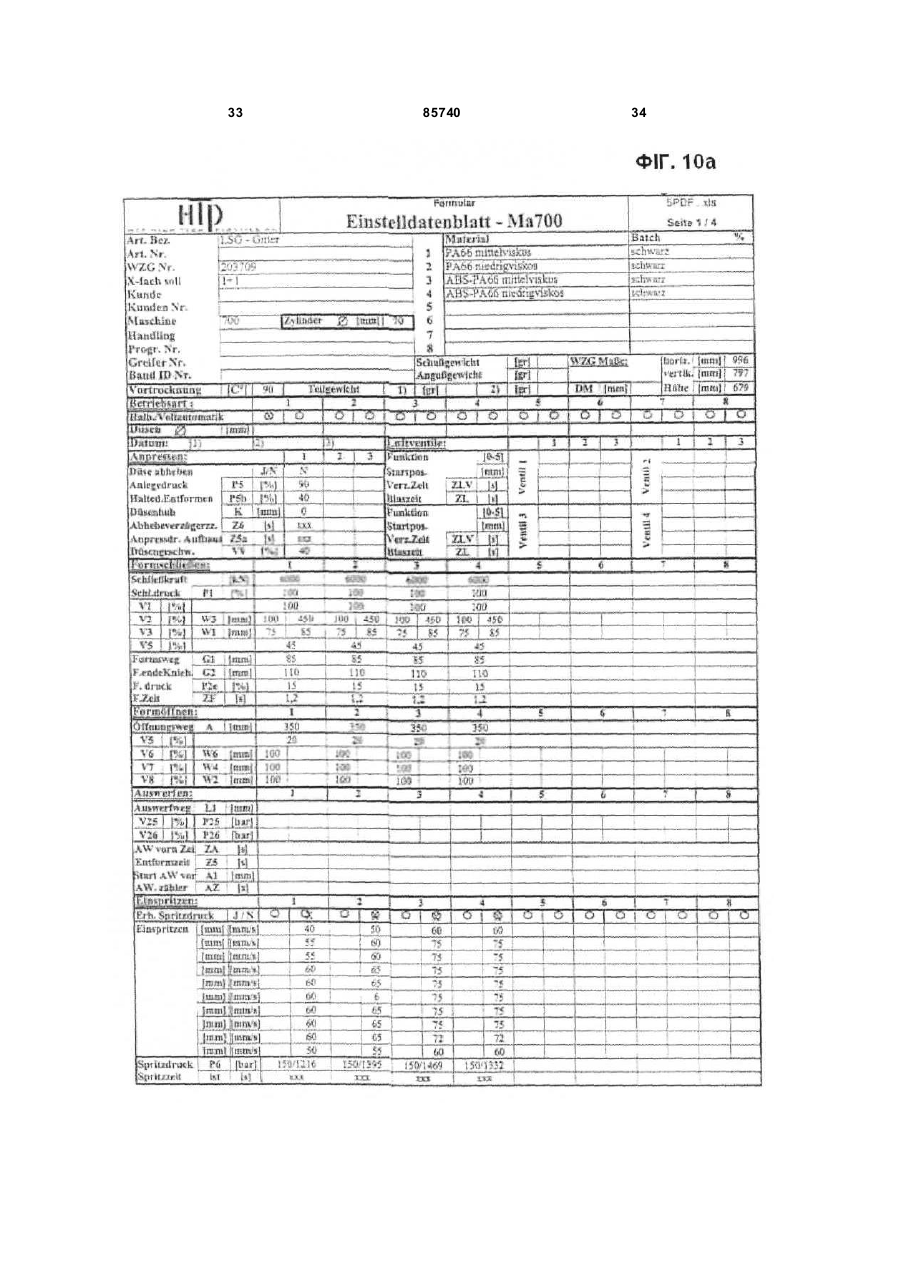

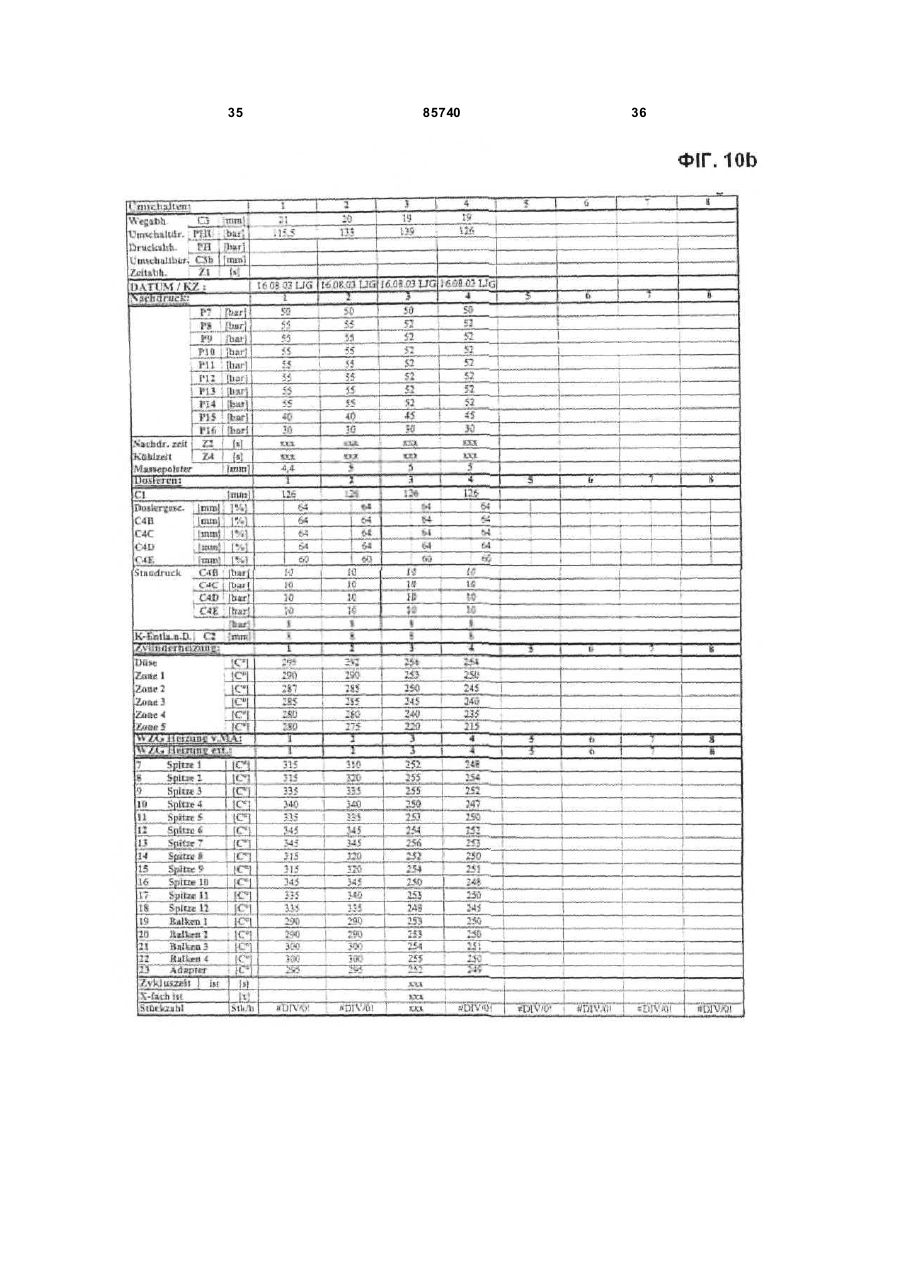

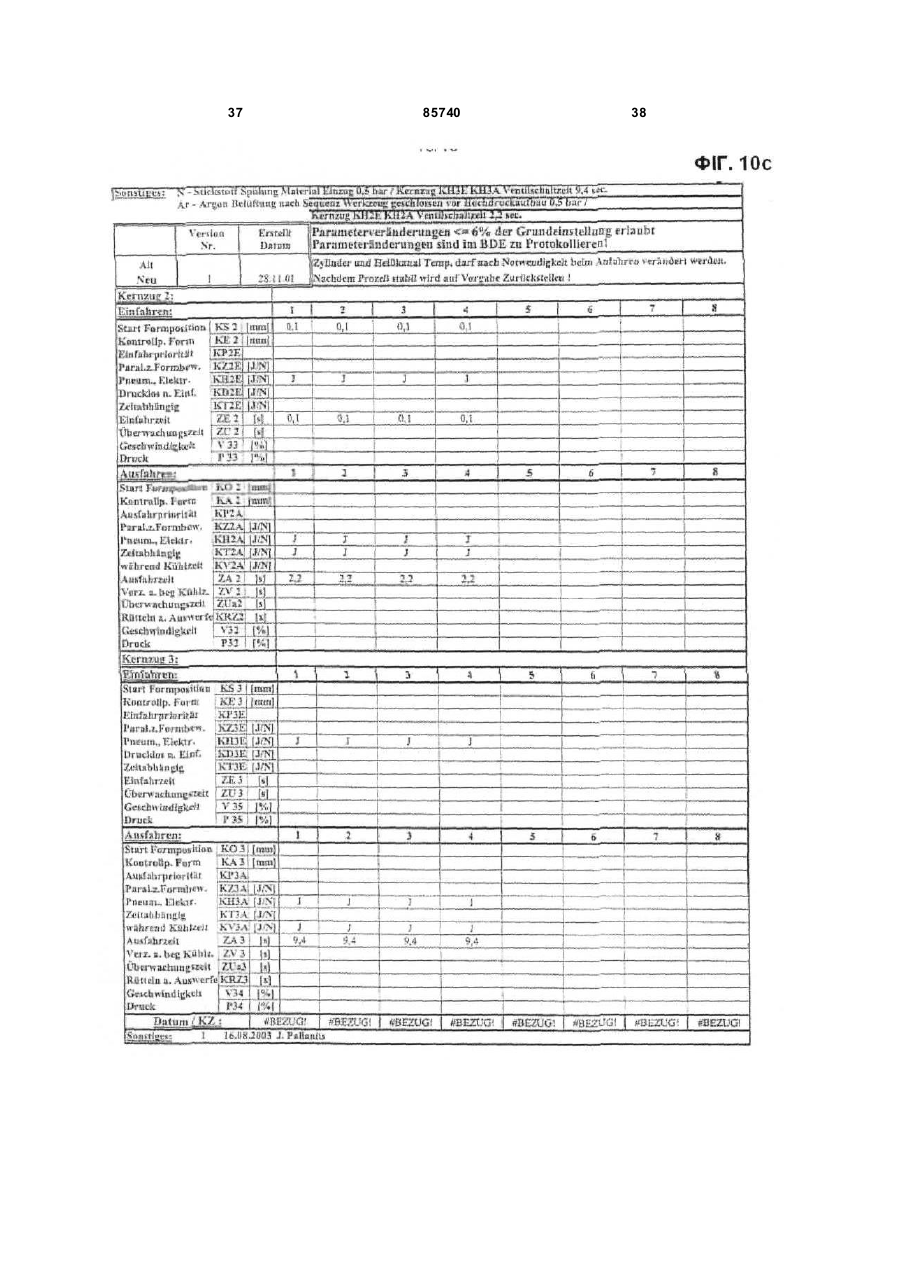

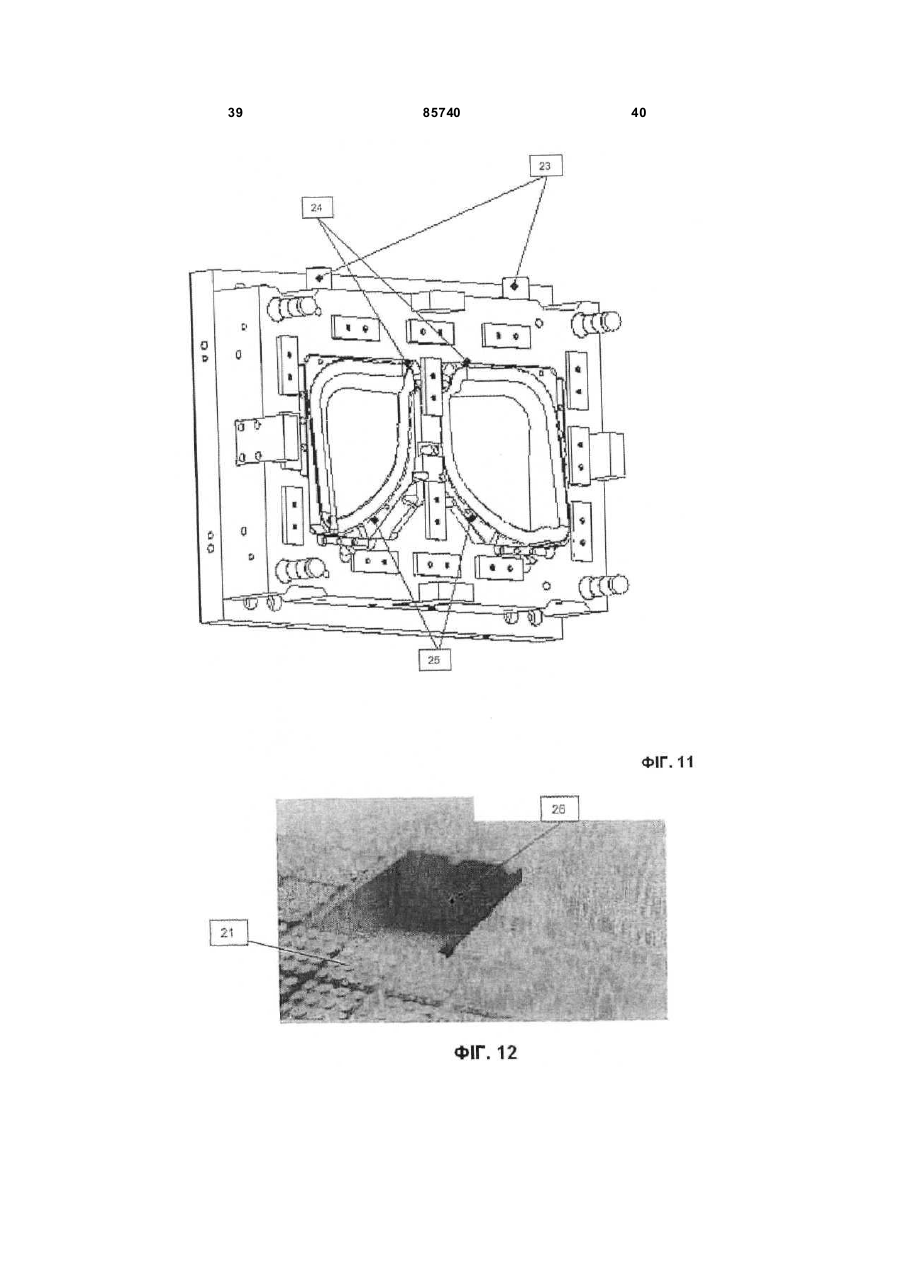

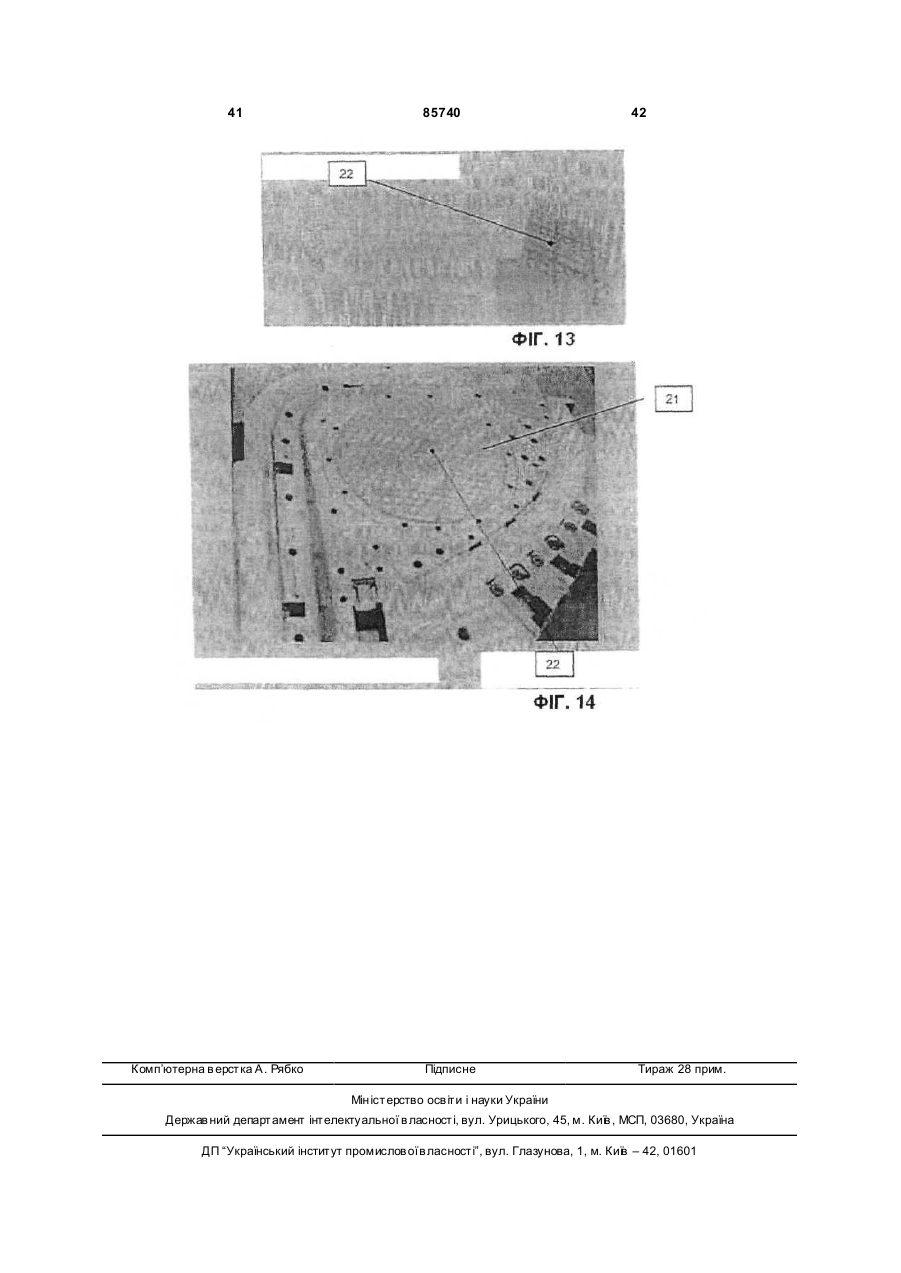

1. Спосіб виготовлення захисного елемента (1) з решітчастими структурами (2) для накривання отворів для гучномовців чи вентиляційних отворів методом лиття пластмас під тиском, який відрізняється тим, що захисний елемент виготовляють як частину формованої деталі, наприклад декоративного елемента, захисний елемент лише на частині своєї поверхні має решітчасті структури (2), причому краї цих решітчасти х стр уктур оточені суцільною формованою деталлю (3), причому принаймні решітчасті структури (2) захисного елемента виготовлені із суміші поліаміду (ПА) і акрил-бутадієн-стиролу (АБС) при температурі формувальної маси, нижчій ніж 280 °С. 2. Спосіб за п. 1, який відрізняється тим, що як формувальну масу використовують суміш ПА66АБС. 3. Спосіб за одним із попередніх пунктів, який відрізняється тим, що формувальну масу ПА-АБС подають до установки для лиття під тиском через вхідн у горловину (10) для грануляту, з горловини подають до шнекової машини (9) для лиття, у шнековій машині для лиття встановлюють температур у максимум 280 °С і з шнекової машини для лиття через кілька ливникових каналів (20) подають до прес-форми (12, 16) для лиття під тиском. 4. Спосіб за одним із попередніх пунктів, який відрізняється тим, що у прес-формі (12, 16) залива 2 (19) 1 3 85740 4 талі, наприклад декоративного елемента, і лише на частині своєї поверхні має решітчасті структури (2), причому краї цих решітчасти х стр уктур оточені суцільною формованою деталлю (3), причому принаймні решітчасті структури (2) виготовлені методом лиття під тиском із суміші поліаміду (ПА) і акрил-бутадієн-стиролу (АБС). 13. Захисний елемент за п. 12, який відрізняється тим, що решітчасті структури (2) виготовлені із суміші ПА66 і АБС. 14. Захисний елемент за одним із пп. 12, 13, який відрізняє ться тим, що захисний елемент (1) виконаний з можливістю використання для накривання гучномовців і вентиляційних чи обігрівних отворів у наземних, водних і повітряних транспортних засобах, а також у будівля х і приладах. 15. Захисний елемент за одним із пп. 12-14, який відрізняє ться тим, що решітчасті стр уктури (2) мають велику кількість отворів, причому відношення площі отворів до загальної площі структури порівняно з відповідною суцільною просторовою формованою деталлю становить понад 20 %, зокрема понад 30 %. 16. Захисний елемент за одним із пп. 12-15, який відрізняє ться тим, що він виконаний як дифузорна решітка для напрямлення і поширення звукових хвиль чи потоків повітря. 17. Захисний елемент за одним із пп. 12-16, який відрізняє ться тим, що решітчасті стр уктури (2) принаймні частково оточені тіньовим стиком для зменшення чи запобігання утворенню між потоками небажаних стиків, які виникають на формотвірних куполоподібних елементах внаслідок синусо подібного протікання розплаву, і виникаючих у результаті в перехідних зонах синусоподібних стиків між потоками (ефект пам'яті). 18. Застосування суміші ПА-АБС для виготовлення методом лиття під тиском захисного елемента (1) з решітчастими структурами (2) для накривання гучномовців і вентиляційних отворів, за хисний елемент є частиною формованої деталі, наприклад декоративного елемента, і лише на частині своєї поверхні має решітчасті структури (2), причому краї цих решітчастих структур оточені суцільною формованою деталлю (3), причому принаймні решітчасті стр уктури (2) виготовлені методом лиття під тиском із суміші поліаміду (ПА) і акрилбутадієн-стиролу (АБС). 19. Прес-форма для лиття під тиском для застосування у способі за пп. 1-11, яка відрізняється тим, що містить кілька газових інжекторів (13, 18) для вентиляції порожнин (15, 17) у зоні решітчастих стр уктур у лицевій частині (12) (частина А) і/або у стрижневій частині (16) (частина В). 20. Прес-форма за п. 19, яка відрізняється тим, що прес-форма чи її частини (22) виготовлені із газопроникного матеріалу. 21. Прес-форма за одним із пп. 19 або 20, яка відрізняється тим, що містить вакуумний пристрій (22-25) для видалення повітря чи газу із порожнин (15, 17). 22. Прес-форма за одним із пп. 19-21, яка відрізняється тим, що містить розміщені зовні сопла гарячих каналів, виконані з можливістю індивідуального каскадного керування. Винахід стосується винахід стосується захисного елемента з решітчастими структурами і способу його виготовлення із застосуванням лиття пластмас під тиском. Зокрема винахід стосується елементів решіток для захисту гучномовців в автомобілях. В принципі захисні елементи такого типу можуть бути використані також для закривання вентиляційних чи обігрівних отворів або для суттєвих з точки зору безпеки отворів у наземних, водних і повітряних транспортних засобах, а також у будівля х і приладах. Як відомо, машина для лиття під тиском складається із двох основних частин - пресувального вузла і замикального вузла. Пресувальний вузол складається із циліндра, що підігрівається, і шнека. Пластмаса, що перебуває, як правило, у формі гранул, подається шнеком. Під час подачі гранулят розплавляється теплом. При подачі шнек переміщається назад і на вершині шнека утворюється "подушка" із термопластичної маси. В кінці процесу подачі шнек переміщується вперед і витискає розплавлений матеріал із тиском від 600 до 1500 бар у прес-форму, розміщену у замикальному вузлі. Замикальний вузол складається із двох кріпильних плит, рухомої замикальної частини і нерухомої соплової частини. Прес-форми для лиття під тиском складаються, як правило, із двох половин, з яких одна прикріплена до рухомої, а інша - до нерухомої частини. Замикальна частина перемі щується до соплової частини, причому тиск утримання при литті у потужних машинах може становити до 6000 тон. Після закінчення фази охолодження прес-форма розкривається і формований виріб виймається чи автоматично виштовхується. Під захисними елементами з решітчастими структурами, виготовленими методом лиття під тиском, маються на увазі зокрема вироби, які на противагу ?1 vollflächigen суцільним просторовим формованим виробам мають численні отвори чи прорізи. Відносний отвір становить понад 20%, зокрема понад 30%, причому таким чином утворюється значно більша поверхня, ніж у разі суцільних структур, формованих методом лиття під тиском. Завдяки решітчастим структурам такий формований виріб має об'єм пластмаси, менший на 20%, зокрема менший на 30% порівняно з суцільним формованим виробом. Прес-форми для лиття під тиском, призначені для виготовлення таких решітчастих елементів, мають зазвичай кілька каналів подачі матеріалу, оскільки лише за допомогою кількох каналів може бути досягнута подача матеріалу до усі х частин прес-форми. Тепер якщо прес-форму перед впорскуванням пластмаси нагріти, наприклад, до температури 60°С, зрозуміло, що у разі багатоканальної подачі термопластичного матеріалу з температурою в кілька сотень градусів наявне у 5 85740 порожнинах прес-форми повітря дуже розширюється внаслідок нагрівання текучим пластмасовим матеріалом, і витікання цього нагрітого повітря здійснюється лише з певною кінцевою швидкістю, внаслідок чого виникає протитиск текучій пластмасі. Крім того, зрозуміло, що впорскнутий пластмасовий матеріал, протікаючи вздовж вигнутого шляху решітчасти х стр уктур зазнає значного охолодження, внаслідок чого при зустрічі дво х потоків розплавленого матеріалу виникає так званий з'єднувальний шов. Утворення такого з'єднувального шва значною мірою впливає на фізичні властивості таких відлитих решітчастих елементів. У публікації DE 197 28 820 С1 описана кришка гучномовця із пластмаси, що має решітчасту стр уктуру з просічно-витяжним ефектом і з косокутно перехрещеними еквідистантними пластмасовими ребрами. Ця кришка виготовлена із придатного для лакування пластмасового матеріалу, зокрема із співполімера акрил-бутадієн-стирол (АБС; ABS, Acryl-Butadien-Styrol) чи поліфеніленового етеру (ПФЕ; РРЕ, Polyphenylenether). Поряд із використанням АБС і ПФЕ в останні роки стали використовувати РОМ (поліацетал), який, одначе, схильний до розтріскування і без попередньої обробки не придатний для лакування. Для підвищення ударної в'язкості таких решітчастих елементів використовували ПА з відповідними домішками і фарбниками. При використанні ПА виникає проблема стабільності розмірів внаслідок відомої гігроскопічності ПА. Вбирання води відлитими виробами особливо у разі філігранних структур веде до деформування у вигляді вигинів і прогинів. Для забезпечення відливання філігранних решітчастих перемичок і каналів, а також складних тривимірних конфігурацій решітчастих елементів при використанні ПА доводиться застосовувати дуже високі температури, які навіть перевищують припустиму температуру обробки ПА (близько 280-300°С). Такі високі значення температури - до 340°С - ведуть до процесів розкладу у ПА, що у свою чергу веде до інтенсивного утворення звилин і плям на поверхні відлитої деталі, і таким чином збільшує кількість бракованих виробів. Решітчасті елементи на базі ПА перед лакуванням додатково мають бути піддані плазмовій, фторній чи адгезійній поверхневій обробці, що значно підвищує витрати на виготовлення. У публікації ЕР 0 722 986 В1 описані термопластичні поліамідні формувальні маси із 6 (А-F) полімеріві наповнювачів, домішок і засобів для покращення обробки. Для суміші АБС/поліамід було встановлено, що ці відомі із рівня техніки суміші з точки зору зв'язування фаз і механічних властивостей формованих виробів ще мають бути вдосконалені, зокрема міцність з'єднувального шва у разі складної геометрії формованих виробів є незадовільною. З'єднувальні шви виникають на межових поверхнях полімерних розплавів, які у разі складних просторових конфігурацій пресформи мають бути впорскнуті в різних місцях форми, щоб повністю заповнити формовану деталь. У довіднику із пластмас "Saechtling", 24-е видання 1989, видавництво Carl Hanser Verlag Munchen Wien, ISBN 3-446-15385-3 на сторінках 6 314-315 сказано, що ПА з підвищеною ударостійкістю є частіш за все відповідними тонкодисперсними двофазними сплавами із ABS, EP(D)M, SBR, акрилатом чи подібними синтетичними каучуками з ударною в'язкістю зразку з надрізом "без розламування" при температурі -40°С у переході до еластичних композицій. До того ж, на стор.317 сказано: "Раптове застигання розплаву при зниженні температури, схильність до утворення усадкових раковин при значній товщині шару і оксидувальна чутливість розплаву при контакті з повітрям спричинюють значні проблеми при литті." Тому задачею винаходу є розробка захисного елемента з решітчастою структурою і способу його виготовлення методом лиття пластмаси під тиском, завдяки чому процес лиття спрощується, властивості виробів покращуються, а витрати на виготовлення знижуються зокрема завдяки зменшенню кількості бракованих виробів. Ця задача вирішена у захисному елементі і способі з ознаками незалежних пунктів формули винаходу. Інші переважні форми виконання і вигідні ознаки винаходу наведені у залежних пунктах формули винаходу. Згідно з винаходом вирішення цієї комплексної задачі у дешевому процесі виробництва при виконанні фізичних вимог і забезпеченні приємного візуального враження було знайдено у використанні формувальної маси, що складається із ПААБС, зокрема ПА66-АВС, за допомогою відповідним чином розробленої і виконаної прес-форми для лиття під тиском і відповідного способу лиття під тиском. Завдяки цьому винаходові використовуються загальні технологічні вигоди ПА-АБС при виготовленні решітчастих елементів, причому усуваються недоліки, що проявляються при використанні ПА чи інших пластмас, такі як незадовільне зв'язування фаз розплавів у місцях так званих з'єднувальних швів. Таким чином уможливлюється виготовлення решітчастого елемента, що має високу стабільність форми, зокрема у вологому довкіллі, не має вигинів, прогинів, звилин і візуально видимих з'єднувальних швів, а також дуже високу ударну в'язкість, особливо при низьких температурах випробування. На основі ряду дослідів було встановлено, що поведінка текучості пластмаси у звичайних пресформах для лиття під тиском при виготовленні решітчастих елементів із використанням сумішей ПА-АБС дуже сприятлива і забезпечує настільки добре зв'язування фаз, що можливе зниження температури до або нижче, ніж вказана виробником пластмасового грануляту максимальна температура обробки у діапазоні від 280°С до 300°С. При цьому як приклади придатних сировинних матеріалів на основі суміші ПА-АБС можна назвати продукти фірми BASF з типовими назвами TERBLEND N(R) (ABS+PA6), TRIAX(R) (ABS+PA) чи фірми A. Schulman з типовою назвою Schulablend(R)-POLYMAN (ABS/PA) М/МК. Суттєві переваги при використанні цієї спеціальної суміші пластмас ПА-АБС порівняно з досі зазвичай використовуваними формувальними масами із ПА, зокрема ПА66, чи ABC, чи ПФЕ, чи 7 85740 акрилом, чи ПОМ, чи ПС, чи ПП чи сумішшю наведених вище пластмас, і застосовуваного спеціального способу лиття під тиском та застосовуваної спеціальної прес-форми для лиття під тиском для виготовлення таких решітчасти х елементів з відносним отвором понад 20%, зокрема понад 30%, полягає у можливості тримати теплове навантаження нижче 280°С і завдяки цьому досягати зменшення кількості бракованих виробів. Таким чином досягаються сприятливі витрати на виготовлення при одночасно відмінних властивостях, таких як висока ударна міцність, стабільність форми, придатність до лакування без додаткової поверхневої обробки і дуже висока хімічна стійкість. Дуже суттєвим при виготовленні решітчастих елементів методом лиття під тиском і застосуванні кількох чи багатьох каналів подачі формувальної маси до прес-форми є висока міцність з'єднувального шва чи зв'язування фаз на межах окремих потоків полімерних розплавів. Згідно з переважною формою виконання винаходу це досягається тим, що порожнину прес-форми перед заповненням гарячою термопластичною формувальною масою обробляють інертним газом. Альтернативно чи додатково гранулят у вхідній горловині перед пластифікаційним шнеком також обробляють інертним газом. При цьому суттєвим є те, що кількість бракованих внаслідок утворення звилин формованих виробів може бути значно зменшена, причому робоча температура може бути вибрана у значно сприятливішому для виробництва діапазоні, наприклад від 250 до 280°С, що порівняно з припустимим згідно з рівнем техніки діапазоном +/5°С при значенні температури до 340°С є значним покращенням. До того ж, нагрівання до температури 340°С означає перегрівання і викликає поверхневу міграцію домішок і пігментів термопластичного ПА-матеріалу. Одначе для досягнення цих переваг деякі параметри процесу лиття під тиском слід дуже ретельно узгодити із використовуваною сумішшю ПААБС. Так, наприклад, тиск впорскування має бути збільшений на 100-150 бар порівняно з використанням ПА. Крім того, впорскування має бути здійснене швидше порівняно з впорскуванням ПА, завдяки чому довжина шляху подачі формувальної маси може сягати 220мм. Крім того, завдяки використанню суміші ПААБС для виготовлення таких решітчасти х елементів лакування може бути здійснене без попередньої поверхневої обробки плазмою чи фтором чи нанесення шару засобу, що сприяє адгезії (перше покриття). Одначе у багатьох випадках встановлення кольору суміші ПА-АБС може бути вибране настільки добре, а поверхня має такий добрий вигляд, що можна відмовитися від лакування поверхні. На противагу використанню ПА при використанні суміші ПА-АБС досягається значне зменшення вбирання води пластмасовим формованим виробом. Завдяки цьому захисні елементи з решітчастими структурами характеризуються значно меншою схильністю до вигинання чи вгинання при перебуванні у вогкому середовищі, що веде до зниження частки бракованих чи повністю неприда 8 тних відлитих формованих елементів. У іншій формі виконання способу виго товлення при використанні ПА-АБС для відливання решітчастих елементів встановлено, що при введенні сухого інертного газу, зокрема аргону чи азоту, у конічну кінцеву частин у горловини для грануляту із напрямленням потоку вгору досягається витіснення водяної пари і кисню з поверхні гранул і проміжків між ними, завдяки чому може бути усун уте оксидування. В результаті може бути досягнуте додаткове покращення поверхні решітчастих елементів шляхом усунення зумовлених оксидуванням дефектів. При цьому сухий газ подається до вхідної горловини для грануляту попередньо підігрітим. У іншій формі виконання винаходу було встановлено, що шляхом цілеспрямованої обробки порожнин прес-форми інертним газом, зокрема аргоном, усувається оксидування розплаву і завдяки цьому може бути досягнуте подальше покращення міцності з'єднувального шва чи зв'язування фаз на межових поверхнях при злитті потоків розплаву полімеру. При цьому порожнина прес-форми може бути промита коротким імпульсом стисненого інертного газу. Газ подається попередньо підігрітим до температури прес-форми. У іншій формі виконання винаходу було встановлено, що при виготовленні складних захисних формованих виробів з інтегрованими решітчастими елементами доцільним є застосування технології багатошнекового лиття під тиском. При цьому, наприклад, спочатку методом лиття під тиском виготовляють решітчастий елемент із суміші ПААБС, а потім відливають увесь формований виріб, який як обрамлення із силовим замиканням охоплює решітчастий елемент. Крім того, при виготовленні решітчастих елементів доцільним вважається використання так званого тіньового стику. Таким чином можуть бути зменшені чи й уникнуті візуальні дефекти внаслідок синусоподібного протікання потоків розплаву на куполоподібних формотвірних елементах і утворених внаслідок цього у перехідних зонах синусоподібних стиків між потоками (ефект пам'яті). Крім того, таким чином можуть бути уникнуті місця усадки, звилини і подібні візуально неприйнятні дефекти. У переважній формі виконання прес-форма для лиття під тиском чи окремі її деталі можуть бути ви готовлені із газопроникного матеріалу. Завдяки цьому легше здійснюється вентиляція пресформи, тобто повітря чи газ, наявний у порожнинах прес-форми, легше може бути витіснений внаслідок дифундування крізь газопроникний матеріал. Таким чином усуваються зумовлені газом дефекти і недоліки, такі як недостатня міцність з'єднувальних швів між потоками розплаву внаслідок повітряних включень у передніх частинах термопластичної маси. У цьому зв'язку під час процесу впорскування термопластичної маси може також здійснюватися вакуумне відсмоктування повітря чи газу із порожнин прес-форми. Завдяки використанню доцільним чином розміщених у прес-формі вставок із газопроникного матеріалу таке вакуумне відсмоктування може бути реалізоване порівняно легко, і в результаті може бути 9 85740 уникнутий так званий "ефект Дизеля", зумовлений повітрям, перегрітим внаслідок високої швидкості відведення і схильним до займання. Нижче деякі приклади виконання винаходу детальніше пояснюються з використанням фігур. На них схематично зображено: Фіг.1. Приклад виконання захисного елемента з решітчастими структурами згідно з винаходом; Фіг.2. Приклад виконання захисного елемента з решітчастими структурами згідно з винаходом; Фіг.3. Диск із зразками різних решітчасти х структур; Фіг.4. а-і Деталізовані фрагменти різних решітчастих структур із Фіг.3; Фіг.5. Захисний елемент, що складається із суцільного формованого виробу і інтегрованого решітчастого елемента 2; Фіг.6. Шнекова машина для лиття під тиском з горловиною для грануляту і вп ускним отвором для інертного газу; Фіг.7. Лицева частина (частина А) прикладу виконання прес-форми для лиття під тиском для виготовлення відповідних винаходові захисних елементів; Фіг.8. Стрижнева частина (частина В) прикладу виконання прес-форми для лиття під тиском; Фіг.9. Стрижнева частина прес-форми для лиття під тиском згідно з Фіг.8 у перспективі; Фіг.10. а, b, с Приклад таблиці параметрів для машини для лиття під тиском згідно з винаходом; Фіг.11. Прес-форма для лиття під тиском із засобами для застосування газопроникних елементів для відсмоктування вакууму; Фіг.12. Виїмка у прес-формі для введення газопроникної вставки; Фіг.13. Газопроникна вставка; Фіг.14. Прес-форма із вкладеною газопроникною вставкою. На Фіг.1 наочно представлений виготовлений згідно з винаходом захисний елемент 1 з інтегрованою решітчастою структурою. Йдеться про захисний елемент для гучномовців у автомобілях. При цьому решітчаста структура 2 оточена суцільним тривимірним формованим виробом 3. Ліворуч угорі зображений збільшений фрагмент решітчастої структури і її решітчастий зразок 4. Решітчастий зразок 4 має обернену до лицевої частини решітчасту структур у 6, у даному разі у формі перфорованої структури, і розміщену під нею армувальну структур у 7 у формі шестикутних стільників. Згідно з винаходом обидві структури 6, 7, тобто лицева решітчаста стр уктура 6 і армувальна решітчаста структура 7 можуть бути виконані дуже різними. Для функціонування як кришки гучномовця і для функціонування як кришки вентиляційного отвору дуже важливим є відносний отвір, зокрема для лицевої решітчастої стр уктури 6. Решітчаста армувальна структура 7 із міркувань забезпечення міцності і з технологічних міркувань розміщена під лицевою решітчастою структурою 6. Уся решітчаста конструкція 4, 6, 7 повинна мати естетичний вигляд і відповідати функціональним вимогам. Функціональними вимогами можуть бути, наприклад, захист мембрани гучномовця чи заміна металу пластмасою ПА-АБС у разі решітки вентиля 10 ційного отвору. Крім того, поверхня лицевої решітчастої стр уктури 6 має бути виконана таким чином, щоб не пошкодити предмети одягу, такі як шовкові панчохи та подібні чутливі тканини, при дотиканні чи ковзанні. На Фіг.2 наочно представлена інше можливе виконання захисного елемента 1 з решітчастою структурою. Решітчаста конструкція містить обернену до лицевої частини решітчасту стр уктур у 6, тут у формі фрагментів кола, утворену орієнтованими під гострими кутами ребрами, і розміщену під нею решітчасту армувальну стр уктуру 7 у формі шестикутни х стільників. На Фіг.3 зображений диск 5 із зразками решіток. У дев'яти секторах показано приклади різних можливостей виконання решітчастих стр уктур, причому добре видно лицеві решітчасті структури 6 і відповідні армувальні решітчасті структури 7. Окремі варіанти зразків із вказаними по периметру диска позначеннями [4], [5], [6], [7], [7А], [10], [11], [12] і [15] мають відносний отвір від 20% до 46,3%. В принципі тривимірна комп'ютерна проектувальна програма 3-D CAD може згенерувати, сформува ти чи вибрати довільні значення відносного отвору. При цьому функціональні вимоги стосовно дизайну, акустики, пропускної здатності, естетики і стабільності можуть бути узгоджені з художніми міркуваннями. Тіньовий стик 8, що утворює зовнішню обмежувальну лінію решітки, з одного боку повинен художньо визначати перехід від решітки до охоплюючої її суцільної формованої деталі, а з іншого боку технологічно забезпечувати можливість уникнення візуально видимих недоліків у суцільній зоні. На Фіг.4a-4i детально представлені різні варіанти зразків решітчастих стр уктур, зображених на Фіг.3. Зразок №4 на Фіг.4а містить обернену до лицевої частини решітчасту структур у 6 у формі секторів кола, утворених ребрами, що перетинаються під гострими кутами, і розміщену під нею ромбоподібну армувальну стр уктур у 7. Цей зразок має відносний отвір 31,6%. Решітка зразка №5 має відносний отвір 31,2% і також містить обернену до лицевої частини решітчасту стр уктуру 6 у формі секторів кола, утворених ребрами, що перетинаються під гострими кутами, і розміщену під нею ромбоподібну армувальну структур у 7. Решітка зразка №6 також має відносний отвір 31,2% і також містить обернену до лицевої частини решітчасту стр уктур у 6 у формі секторів кола, утворених ребрами, що перетинаються під гострими кутами, і розміщену під нею ромбоподібну армувальну структур у 7. Решітка зразка №7 на Фіг.4d внаслідок менших отворів має відносний отвір 21,3% і містить обернену до лицевої частини решітчасту стр уктур у 6 у формі секторів кола, утворених ребрами, що перетинаються під гострими кутами, і розміщену під нею ромбоподібну армувальну стр уктур у 7. Решітка зразка №7А на Фіг.4е також має відносний отвір 21,3% і містить обернену до лицевої частини решітчасту стр уктуру 6 у формі секторів кола, утворених ребрами, що перетинаються під 11 85740 гострими кутами, і розміщену під нею ромбоподібну армувальну стр уктуру 7. Решітка зразка №10 на Фіг.4f має відносний отвір 25,0% і виконана із використанням лицевої плетеної решітки 6 і розміщеної під нею, узгодженої з нею зіркоподібної армувальної структури 7. Решітка зразка №11 на Фіг.4g має відносний отвір 46,3% і виконана із використанням лицевої решітчастої стр уктури із шестикутними отворами 6 і розміщеної під нею, шестикутної армувальної структури 7. Решітка зразка №12 на Фіг.4h має відносний отвір 23,3% і виконана із використанням лицевої решітчастої структури із круглими отворами 6 і розміщеної під нею, шестикутної армувальної структури 7. Зразок №15 на Фіг.4і має відносний отвір 31,2% і містить обернену до лицевої частини решітчасту стр уктуру 6 у формі секторів кола, утворених ребрами, що перетинаються під гострими кутами, і розміщену під нею шестикутну армувальну структур у 7. На Фіг.5 зображений захисний елемент 1, що складається із суцільної формованої деталі 3 та інтегрованого, з'єднаного з нею із силовим замиканням решітчастого елемента 2, виготовленого методом багатокомпонентного лиття під тиском. Тіньовий стик 8 прикриває краї решітчастого елемента 2. Із цієї наочної ілюстрації видно, що при застосуванні двошнекового лиття під тиском можуть бути використані різні пластмаси. При цьому можуть бути використані як різні забарвлення, так і різні термопластичні матеріали, наприклад, ПААБС для решітчастої стр уктури і АБС для оточуючої її суцільної формованої деталі. На Фіг.6 схематично зображена шнекова машина 9 для лиття під тиском, що має горловину 10 для подачі грануляту і ввід 11 для інертного газу. Як інертний газ використовують переважно сухий азот чи аргон. Ввід 11 для інертного газу розміщений безпосередньо над пластифікаційною зоною шнекової машини, тобто у самому кінці горловини 10. Ввід 11 для інертного газу зображений лише схематично і може бути виконаний кільцевим з кількома патрубками. Обробка газом може здійснюватися із порівняно незначним надлишковим тиском, зазвичай понад 0,5 бар. У вдосконаленій формі виконання винаходу подають трохи підігрітий газ. Завдяки подачі інертного газу у горловину повітря, наявне у проміжках між гранулами, витісняється інертним газом, чим усувається оксидування нагрітих гранул. На Фіг.7 схематично зображена лицьова частина 12 (частина А) прикладу виконання пресформи для лиття під тиском, призначеної для виготовлення відповідних винаходові захисних елементів. За її допомогою можуть бути виготовлені захисні елементи для гучномовців у автомобілях, а саме - одночасно лівий і правий захисний елементи. Додатково до загальновідомих елементів пресформ для лиття під тиском вона містить газові інжектори 13, через які порожнини 15 прес-форми можуть бути провентильовані газом. Газові інжектори містять впускні клапани з конічними насадками і запірні пружини, які відкриваються лише при 12 подачі газу під певним тиском. Вводи 14 для подачі інертного газу до газових інжекторів 13 розміщені на прес-формі збоку. Інертний газ, переважно аргон чи азот, коротким імпульсом, під тиском вдувають у порожнини 15 прес-форми незадовго до стиснення половин прес-форми, завдяки чому із порожнин витісняється наявне там повітря, яке сприяє оксидуванню і утворенню водяної пари внаслідок нагрівання. У разі решіток для гучномовців автомобілів середнього класу об'єм повітря у порожнинах 15 становить близько 0,2л. Тепер це повітря замінене інертним газом. При цьому точне дотримання тривалості циклу грає дуже важливу роль. Прес-форму нагрівають зазвичай до температур від 60 до 80°С і більше. Питний матеріал при впорскуванні до прес-форми має температуру в діапазоні від 250 до 280°С, тобто нижче, ніж максимально припустима для суміші термопластичних матеріалів ПА-АБС; він зумовлює нагрівання і стиснення газу у порожнинах прес-форми. Незадовго до впорскування литного матеріалу половинки прес-форми стискають з дуже високим тиском, наприклад, 6000кН частіше за все за допомогою колінчастих важелів. Для відведення нагрітого газу у площині роз'єднання прес-форми, у спеціально для цього визначених місцях мають бути передбачені дуже тонкі шліци з розмірами у діапазоні близько 0,02мм. Сказане дійсне для газопроникних елементів для відсмоктування вакууму. При цьому дуже суттєвим є уникнення контакту нагрітого текучого розплаву із киснем чи водяною парою, що містяться у стисненому повітрі, оскільки інакше на межах поділу фаз різних потоків розплаву у решітчастій структурі утворяться з'єднувальні шви, які можуть призвести до ослаблення матеріалу, і можуть роз'єднатися при випробуванні на ударну міцність, особливо при від'ємних температурах, наприклад, -10°С. На Фіг.8 схематично зображена стрижнева частина 16 (частина В) прикладу виконання пресформи для лиття під тиском. Для порожнин 17 стрижневої частини прес-форми, як і для порожнин 15 лицевої частини, передбачені інжектори 18 для подачі інертного газу. Правда, зазвичай стрижнева половина прес-форми містить близько 70% технічних засобів прес-форми, серед яких сопла гарячих каналів впорскування, каскадно розміщені сопла, різні засувки для вилучення із форми елементів з підрізкою та інші подібні елементи. На Фіг.9 у перспективі зображений стрижнева частина прес-форми для лиття під тиском. При цьому приблизно показані положення газових інжекторів 18 і впускні отвори 19 для підведення інертного газу на бічній поверхні прес-форми. Також зображені різні сопла 20 гарячих каналів, через які термопластичний матеріал ПА-АБС подається до різних відсіків порожнин прес-форми. На Фіг.10а, b, с наведено приклад листа параметрів машини для лиття під тиском. У ньому для порівняння наведено різні параметри процесу лиття підтиском, зокрема температура, тиск і зусилля замикання прес-форми для чотирьох литних матеріалів. Як видно із Фіг.10а, праворуч угорі, як литні матеріали вибрано ПА66 середньої і низької в'язкості, а також АБС-66 середньої і низької в'язкості. 13 85740 У колонках 1-4 параметри для різних матеріалів порівнюються між собою безпосередньо. Суттєва відмінність полягає, по-перше у збільшеному тиску впорскування і вищій швидкості впорскування для матеріалів ПА66-АБС порівняно з матеріалом ПА66, що показано на Фіг.10а внизу. В залежності від сопел, тиск впорскування для ПА66-АБС на 100-150 бар вищий порівняно з ПА66; при цьому швидкість впорскування збільшується майже на 10-50%. Завдяки можливості значного зниження температури і, таким чином, більш щадної обробки матеріалу, а також завдяки можливості підвищення тиску для ПА66-АБС і пов'язаного з цим підвищення швидкості впорскування можуть бути заповнені матеріалом більш довгі і філігранні порожнини. Інші суттєві відмінності між ПА66 і ПА-АБС полягають у розподілі температур всередині машини 9 для лиття під тиском згідно з Фіг.6. Приблизно посередині Фіг.10b наведено розподіл температур у окремих зонах машини. Видно, що при використанні ПА66 найвища температура (у соплі) становить 295°С, тоді як при використанні ПА66-АБС температура (у соплі) досягає лише максимум 256°С. Нижче в таблиці наведені значення температури пластмаси у зоні сопла впорскування. Видно, що при використанні ПА66 найвища температура у соплі впорскування становить до 345°С, тоді як при використанні ПА66-АБС відповідна необхідна температура становить лише максимум 256°С. Ці нижчі значення температури обробки для ПА66-АБС є щадними для матеріалу і забезпечують кращу якість відлитих виробів порівняно з виробами із ПА66. Інша ознака винаходу полягає у можливості каскадного керування гарячими каналами, тобто керованого за допомогою комп'ютера і індивідуального керування розміщеними зовні соплами гарячих каналів. Таким чином можуть бути задані положення і якість з'єднувальних швів і особливо у разі решітчастих формованих виробів забезпечується злиття двох чи більше потоків розплаву у оптимальних зонах. 14 Як видно із Фіг.11-14, прес-форма 21 для лиття під тиском чи її деталь, наприклад, вставлений у виїмку у формі елемент 22, може бути виготовлена із газопроникного матеріалу. Завдяки цьому вентиляція прес-форми 21 здійснюється легше, тобто наявні у порожнинах прес-форми повітря чи газ може бути легко витіснене за рахунок дифундування крізь газопроникний матеріал. Таким чином усувається загроза виникнення зумовленого повітрям чи газом браку чи дефекту, такого як низька міцність з'єднувального шва внаслідок включень повітря у передній частині потоку термопластичного матеріалу. У цьому зв'язку під час процесу впорскування може здійснюватися також відсмоктування повітря чи газу із порожнин прес-форми. Через вакуумні підводи 23 і отвори 24 здійснюється вакуум ування порожнин прес-форми. При цьому має бути передбачений ущільнювальний елемент 25. Завдяки застосуванню у прес-формі цілеспрямовано позиціонованої вставки 22 із газопроникного матеріалу таке відсмоктування вакууму може бути реалізоване порівняно легко, і в результаті може бути уникнутий так званий "ефект Дизеля", зумовлений повітрям, перегрітим внаслідок високої швидкості відведення і схильним до займання. У наведених нижче таблицях зведено результати випробування на міцність за допомогою маятникового ударного пристрою. Випробували на міцність решітки гучномовців із ПА66 і ПА-АБС. Для кожного матеріалу випробували десять решіток. П'ять решіток витримували при кімнатній температурі. П'ять решіток протягом 12 годин витримували у воді, потім виймали і протягом 4 годин витримували при кімнатній температурі. По дві решітки із кожної п'ятірки протягом 30 хвилин витримували у холодильнику і виймали безпосередньо перед випробуванням, тому температура решіток на момент випробування становила -10°С. В результаті виявилося, що суміш ПА-АБС значно стійкіший порівняно з чистим ПА66, особливо при низьких температурах. Таблиця 1 Тест на розламування за допомогою випробування маятниковим ударним пристроєм Решітчаста формована деталь VL Матеріал ПА66 Вміст вологи 1 2 3 4 5 6 7 8 9 10 сухий сухий сухий сухий сухий Вологий - 1,2% Вологий - 1,1% Вологий -1,0% Вологий -1,0% Вологий - 0,9% Випробувальна тем- Позначення депература талі Кімнатна Кімнатна Кімнатна -10°С -10°С Кімнатна Кімнатна Кімнатна -10°С -10°С VL VL VL VL VL VL VL VL VL VL Випробувальна швидкість 2,5м/с ОК ОК ОК ОК ОК ОК ОК ОК ОК ОК Випробувальна швидкість 3,5м/с Розламування Розламування Розламування Розламування Розламування ОК ОК ОК ОК ОК 15 85740 16 Таблиця 2 Тест на розламування за допомогою випробування маятниковим ударним пристроєм Решітчаста формована деталь VL Матеріал ПА-АБС Вміст вологи 1 2 5 4 5 6 7 8 9 10 сухий сухий сухий сухий сухий Вологий - 0,9% Вологий - 0,8% Вологий - 0,7% Вологий - 0,7% Вологий - 0,8 % Випробувальна тем- Позначення депература талі Кімнатна Кімнатна Кімнатна -10°С -10°С Кімнатна Кімнатна Кімнатна -10°С -10°С Перелік позиційних позначень 1 Захисний елемент 2 Решітчаста стр уктура 3 Формований виріб 4 Решітчастий зразок 5 Диск із зразками решіток 6 Решітчаста стр уктура 7 Армувальна структура 8 Тіньовий стик 9 Шнекова машина для лиття під тиском 10 Горловина для подачі грануляту 11 Ввід для інертного газу 12 Лицева частина прес-форми 13 Газовий інжектор VL VL VL VL VL VL VL VL VL VL Випробувальна швидкість 2,5м/с ОК ОК ОК ОК ОК ОК ОК ОК ОК ОК Випробувальна швидкість 3,5м/с ОК ОК ОК Розламування ОК ОК ОК ОК ОК ОК 14 Ввід для подачі інертного газу 15 Порожнина 16 Стрижнева частина 17 Порожнина 18 Газовий інжектор 19 Ввід для подачі інертного газу 20 Сопло гарячого каналу 21 Прес-форма 22 Газопроникний елемент 23 Вакуумний підвід 24 Отвір 25 Ущільнювальний елемент 26 Виїмка 17 85740 18 19 85740 20 21 85740 22 23 85740 24 25 85740 26 27 85740 28 29 85740 30 31 85740 32 33 85740 34 35 85740 36 37 85740 38 39 85740 40 41 Комп’ютерна в ерстка А. Рябко 85740 Підписне 42 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюLattice-type covering element and method of its manufacture

Автори англійськоюPallanits Josef

Назва патенту російськоюЗащитный элемент с решетчатыми структурами и способ его изготовления

Автори російськоюПалланитс Йозеф

МПК / Мітки

МПК: H04R 1/02, B60R 13/02, B29C 45/00

Мітки: решітчастими, захисний, структурами, елемент, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/21-85740-zakhisnijj-element-z-reshitchastimi-strukturami-i-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Захисний елемент з решітчастими структурами і спосіб його виготовлення</a>

Попередній патент: Пристрій для суперфінішування

Наступний патент: Спосіб одержання імуноглобуліну

Випадковий патент: Фільтрувальний рукав