Спосіб отримання органічних сполук за допомогою ферментації біомаси та каталізу на цеоліті

Номер патенту: 105601

Опубліковано: 26.05.2014

Автори: Цаврель Міхаель, Ріхтер Олівер, Краус Міхаель, Франке Олівер

Формула / Реферат

1. Спосіб одержання органічних сполук, який включає наступні стадії:

a) ферментативного перетворення біомаси в біореакторі з утворенням летких органічних сполук;

b) видалення летких органічних сполук шляхом відгону газу за допомогою газу-носія;

c) адсорбцію летких органічних сполук з газового потоку;

d) десорбцію адсорбованих летких органічних сполук з адсорбенту;

е) каталітичну реакцію летких органічних сполук.

2. Спосіб за п. 1, який відрізняється тим, що на стадії d частка летких органічних сполук у потоці десорбтиву становить переважно між 10 і 90 % (мас./мас.), особливо переважно між 30 і 70 % (мас./мас.) і ще більш переважно між 35 і 60 % (мас./мас.).

3. Спосіб за п. 2, який відрізняється тим, що на додаток до стадій способу а-е здійснюють конденсацію потоку продукту, і де на додаток до конденсації здійснюють поділ фаз.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що стадії способу а-е йдуть паралельно.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що у випадку летких органічних сполук мова йде про спирти й/або кетони і/або альдегіди, і/або органічні кислоти.

6. Спосіб за будь-яким з пп. 1-5, де газ-носій або гази-носії рециркулюють після адсорбції й/або після каталітичної реакції й/або гази ферментації, що відходять, використовують як гази-носії.

7. Спосіб за будь-яким з пп. 3-6, який відрізняється тим, що одна з окремих стадій способу проводиться далі при наступних умовах:

a) ферментацію здійснюють за температури між 10 і 70 °C, переважно між 20 і 60 °C, особливо переважно між 30 і 50 °C,

b) при відгоні газу питома швидкість газації становить між 0,1 і 10 vvm, переважно між 0,5 і 5 vvm,

c) температура при адсорбції знаходиться між 10 і 100 °C, переважно між 20 і 70 °C, і тиск - між 0,5 і 10 бар, переважно між 1 і 2 бар,

d) десорбцію здійснюють за допомогою підвищення температури й/або зниження тиску,

е) каталітичну реакцію здійснюють за температури від 150 до 500 °C, переважно між 250 і 350 °C, при абсолютному тиску від 0,5 до 100 бар, переважно між 1 і 5 бар, і GHSV - від 100 до 20000 на годину, переважно між 2000 до 8000 на годину,

f) конденсацію здійснюють за допомогою зниження температури й/або підвищення тиску,

g) при декантації органічні сполуки розділяють у вигляді більш легкої фази.

8. Спосіб за будь-яким з пп.1-7, який відрізняється тим, що адсорбент представлений цеолітом.

9. Спосіб за будь-яким з пп.1-8, який відрізняється тим, що каталізатор представлений цеолітом, переважно цеолітом типу MFI, особливо переважно цеолітом типу MFI у водневій формі, й де цеолітний каталізатор переважно має відношення SiO2/Al2O3 від 5 до 1000, особливо переважно від 20 до 200.

10. Спосіб за п. 8, який відрізняється тим, що адсорбент вибирається так, щоб при каталітичній реакції аміак не адсорбувався.

11. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що у випадку цеолітного адсорбенту й цеолітного каталізатора мова йде про ідентичний матеріал.

12. Спосіб за п. 11, який відрізняється тим, що цеолітний матеріал є заповнювачем декількох паралельних колон, які чергуються як в "револьверній" конфігурації між декількома стадіями способу, причому ці стадії способу вибираються з адсорбції, десорбції, каталітичної реакції, і, можливо, регенерації.

13. Спосіб за п. 11, який відрізняється тим, що адсорбцію, десорбцію й каталітичну реакцію чергують в тій самій колоні.

14. Спосіб за п. 11, який відрізняється тим, що адсорбцію, десорбцію й каталітичну реакцію здійснюють в одному єдиному апараті.

15. Спосіб за п. 14, який відрізняється тим, що апарат є радіальним адсорбером, реактором з рухливим шаром або реактором зі зваженим потоком.

Текст

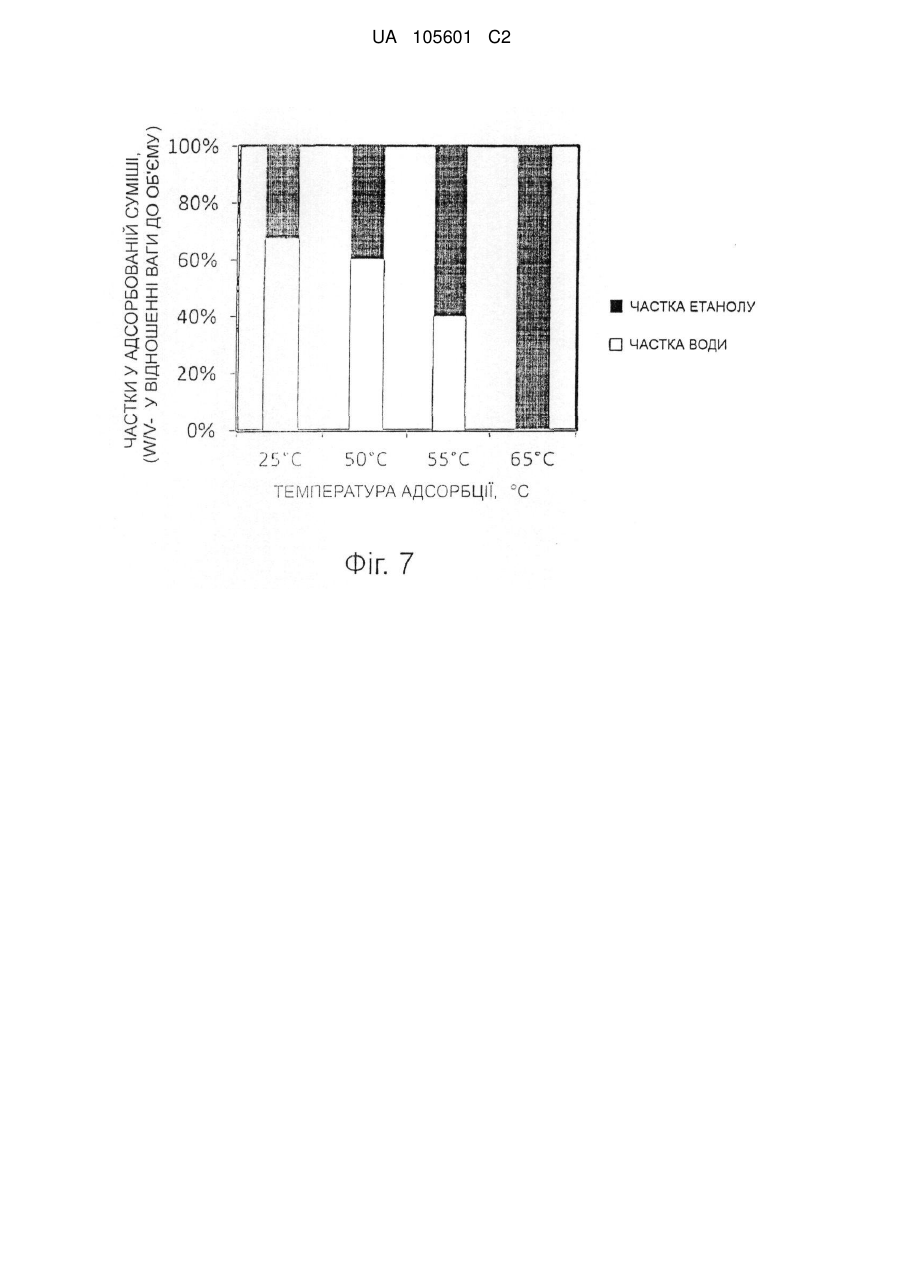

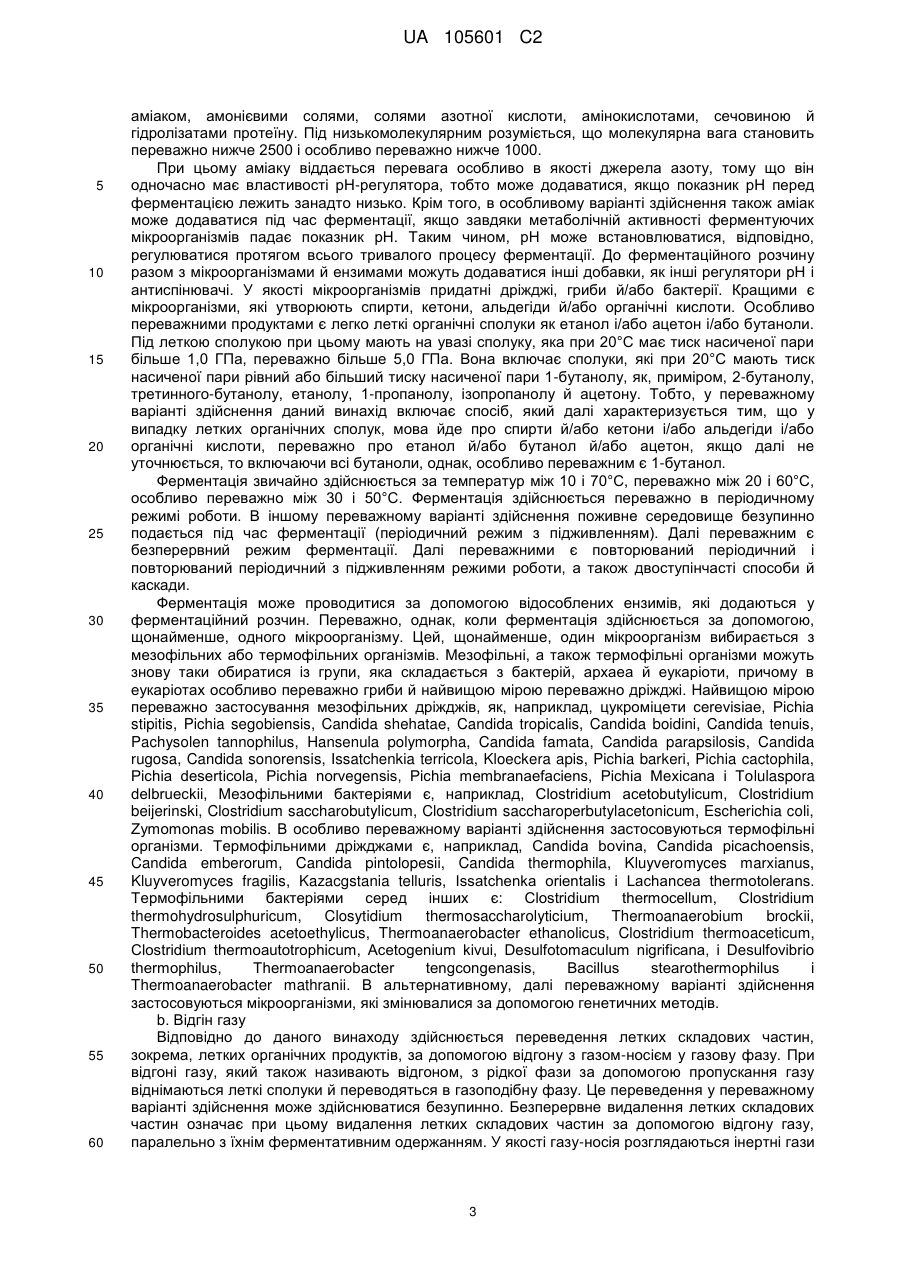

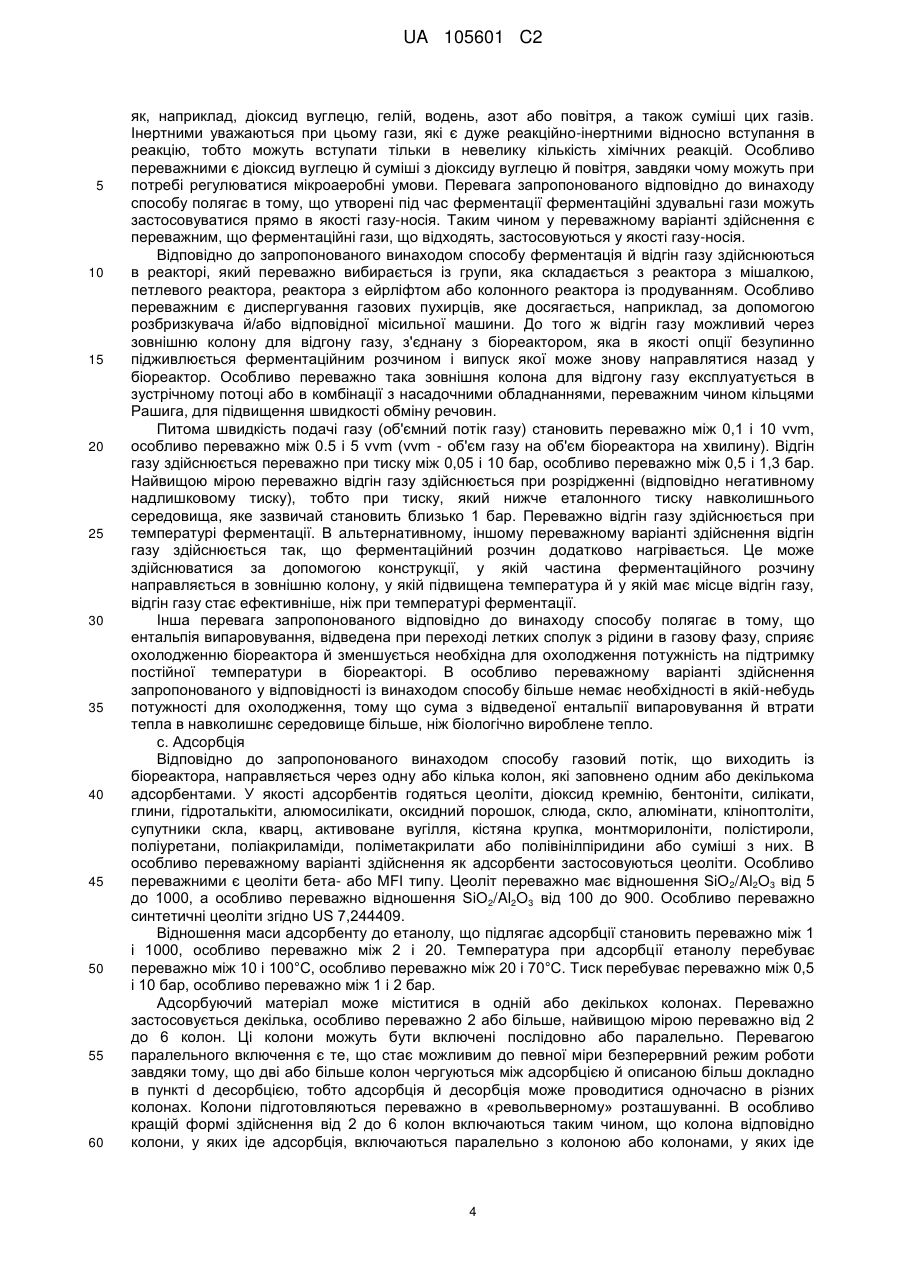

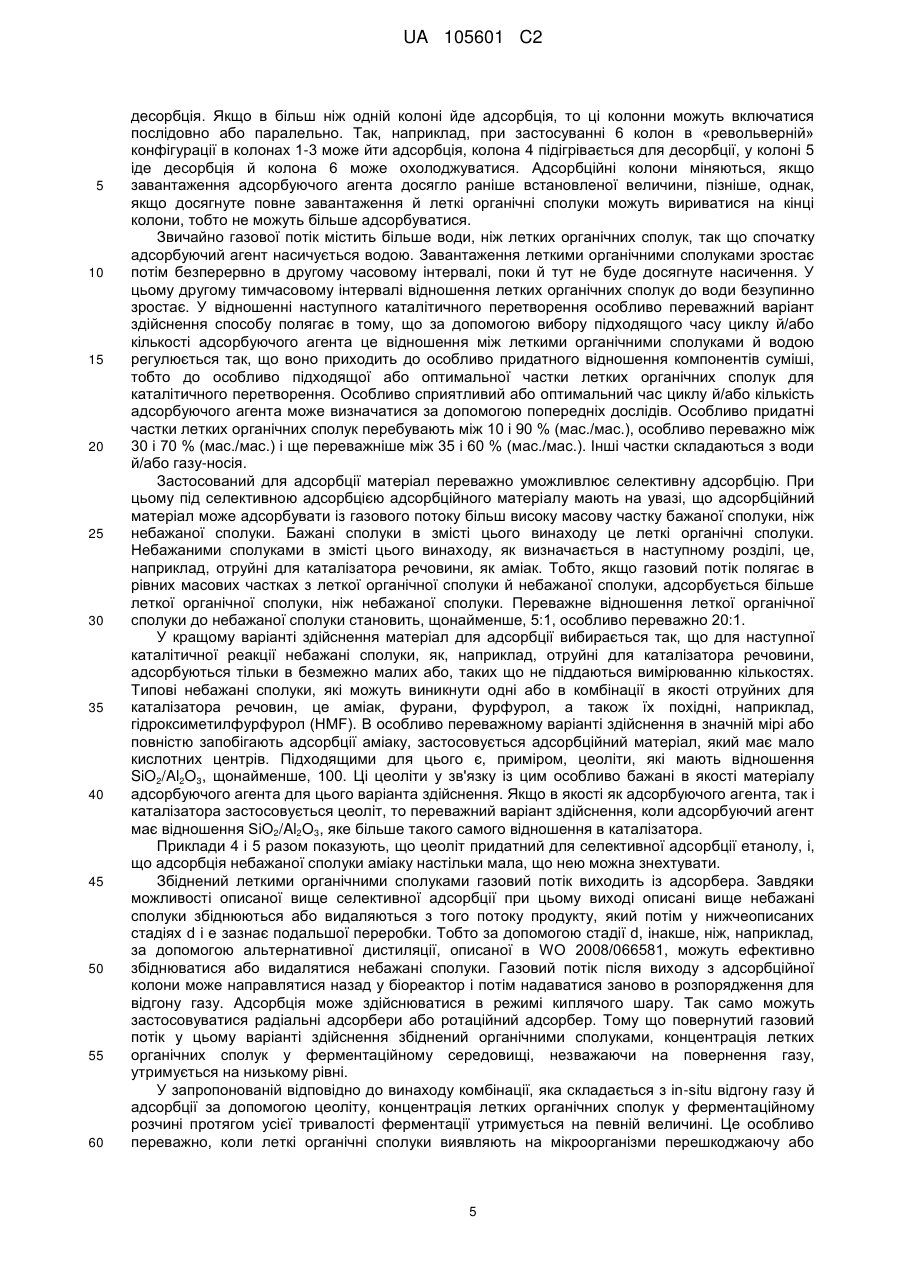

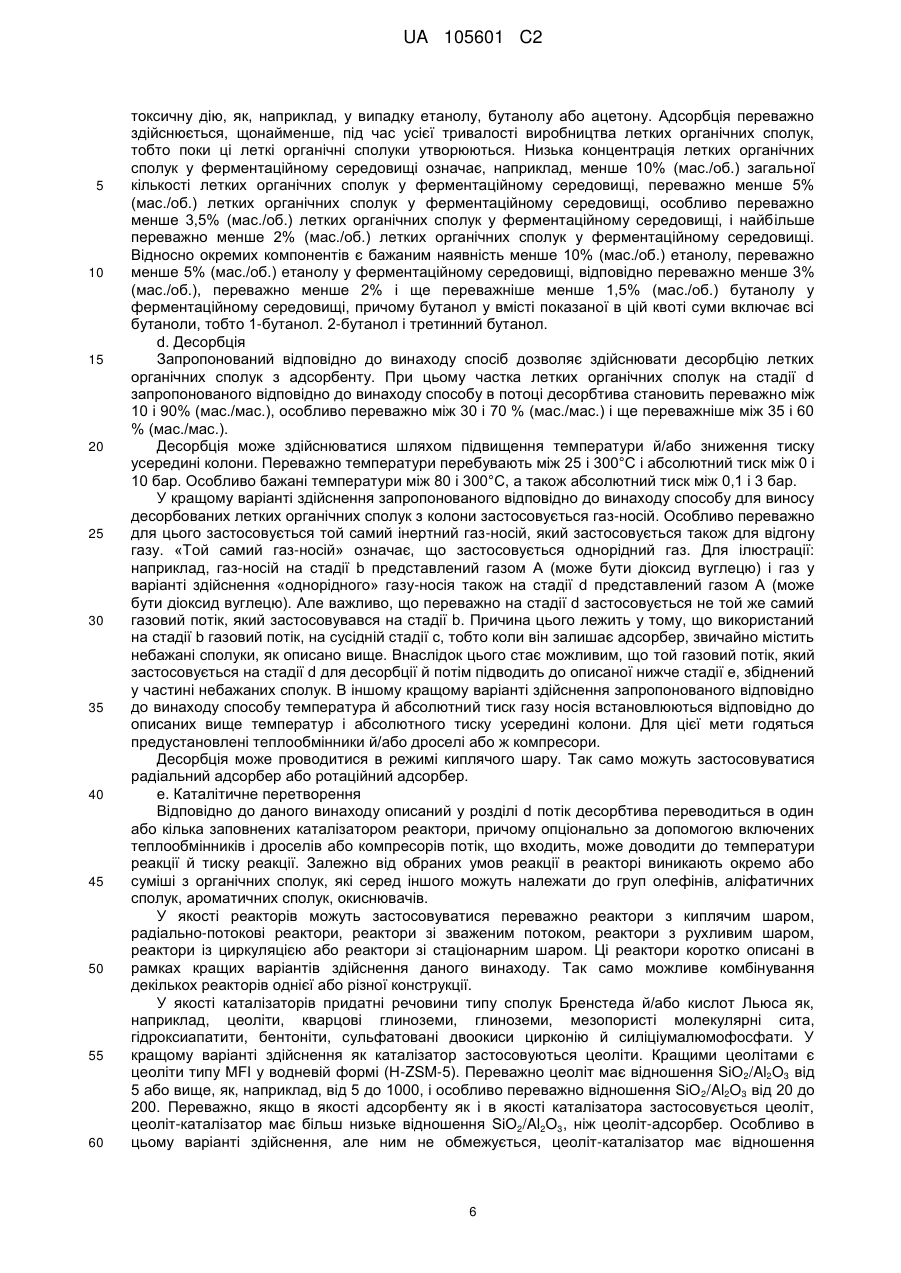

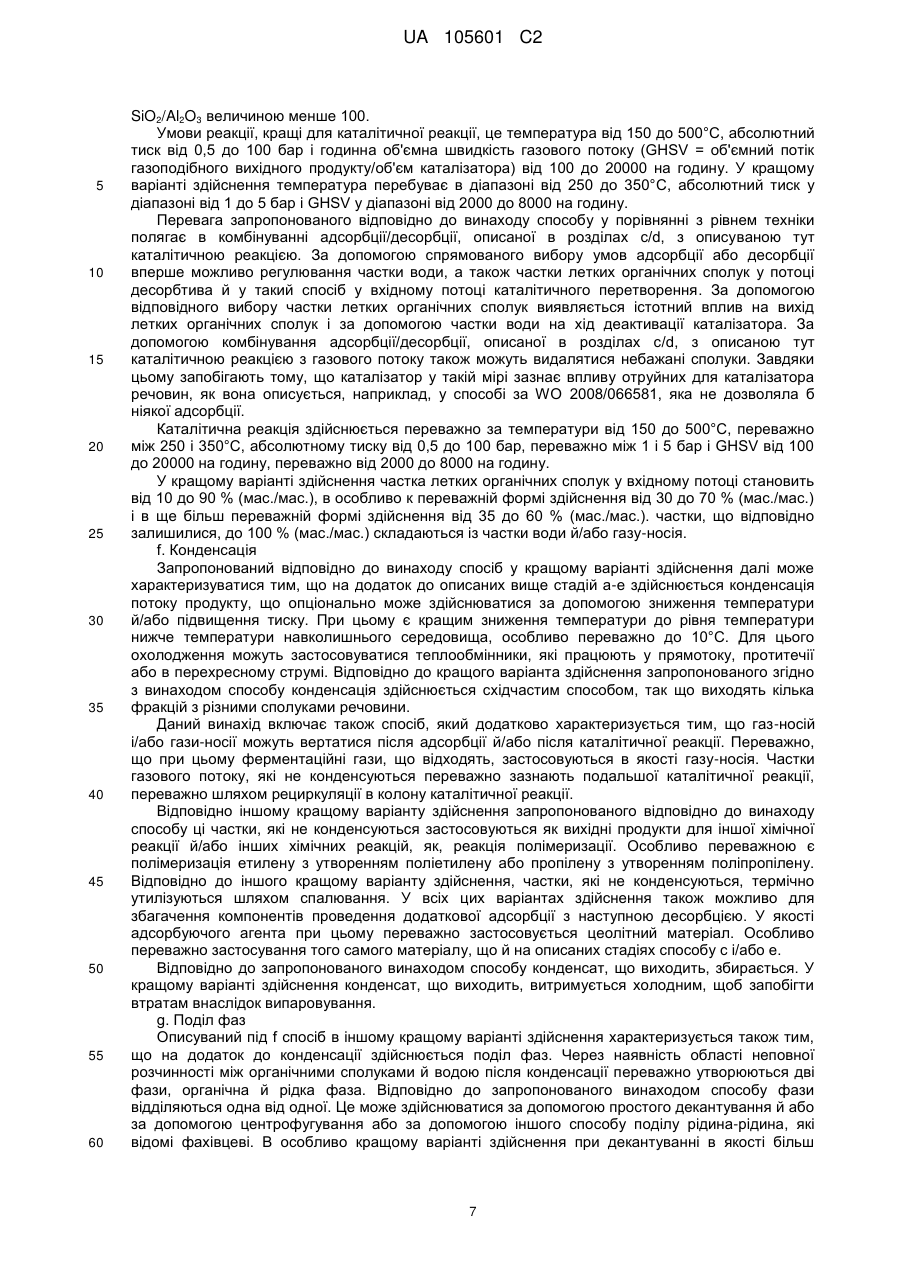

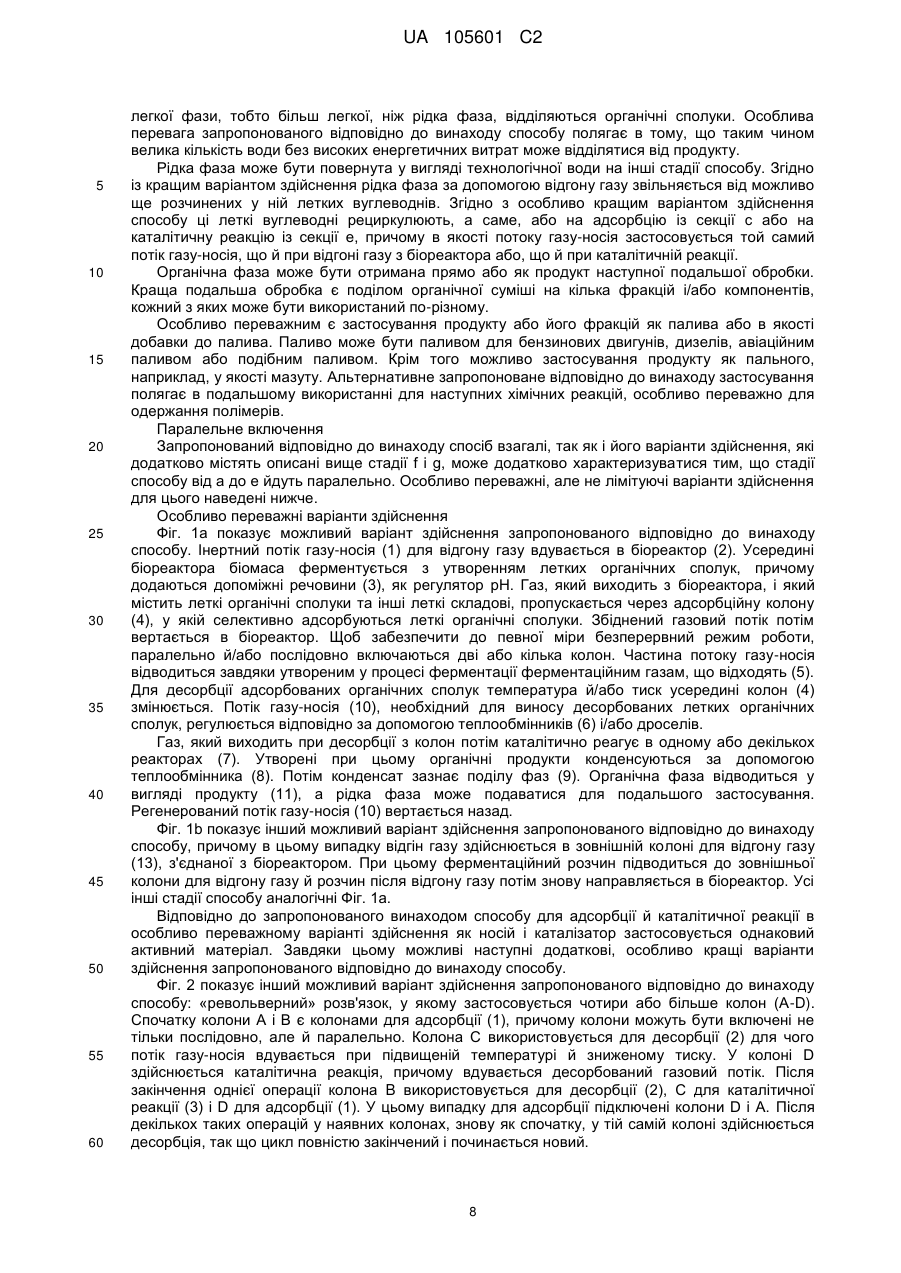

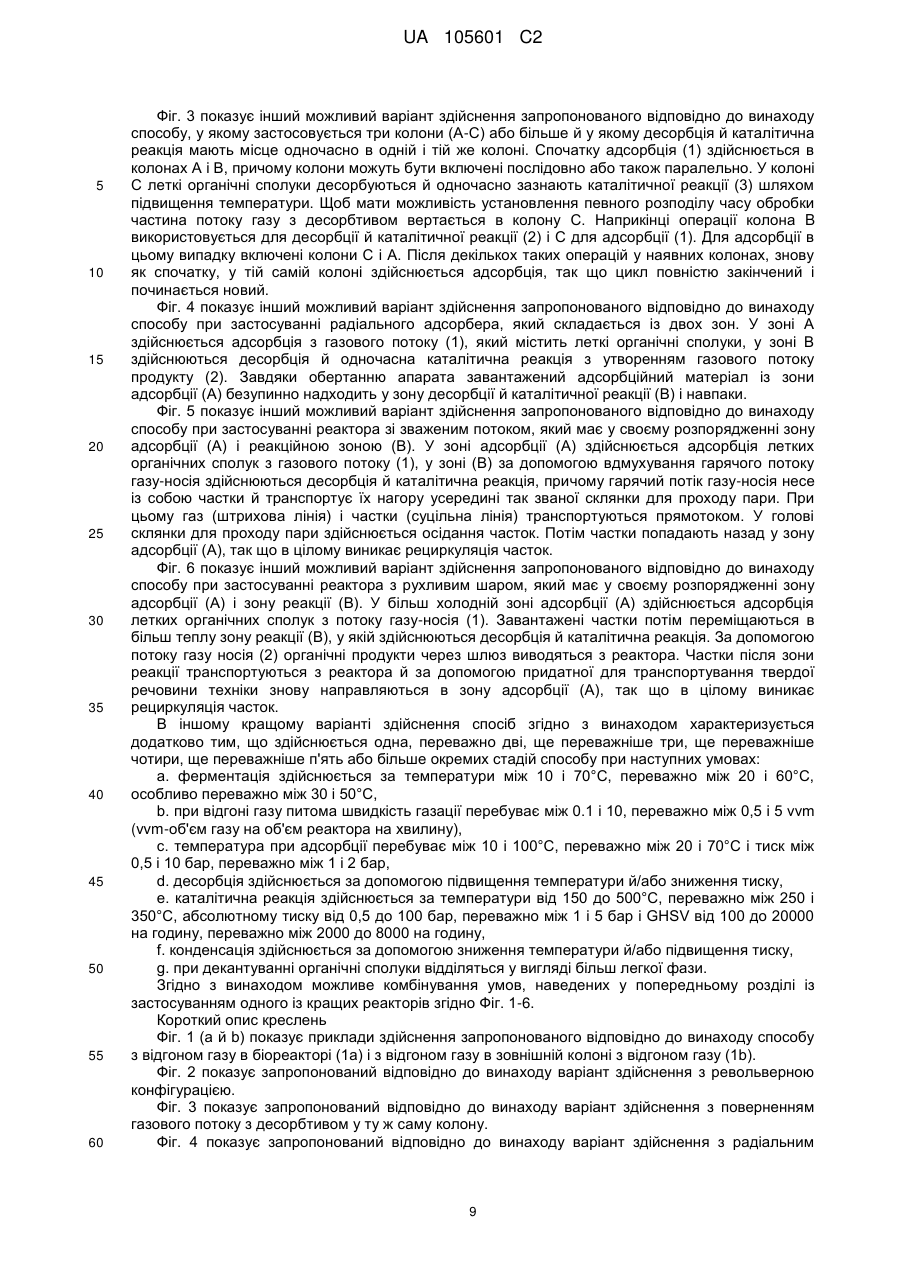

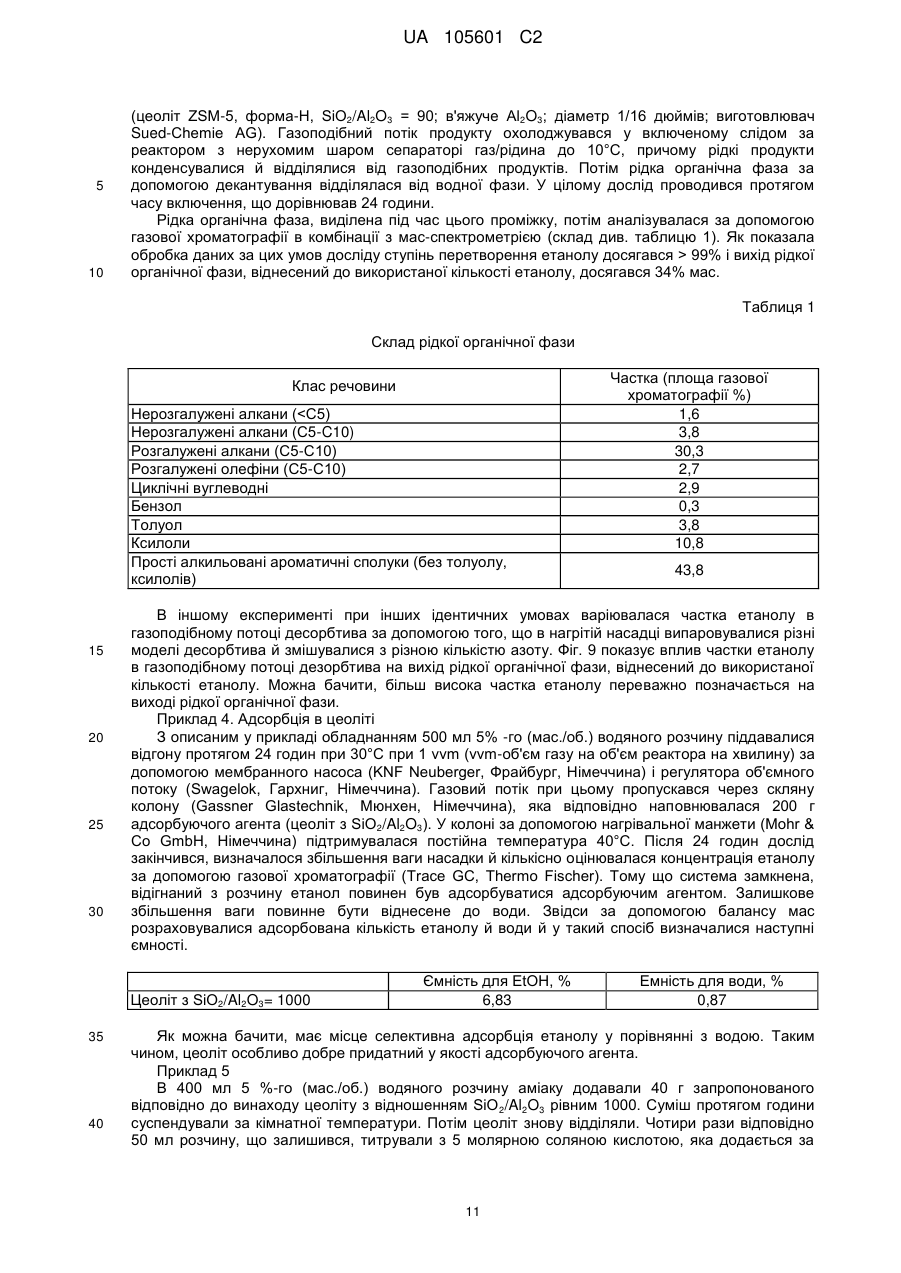

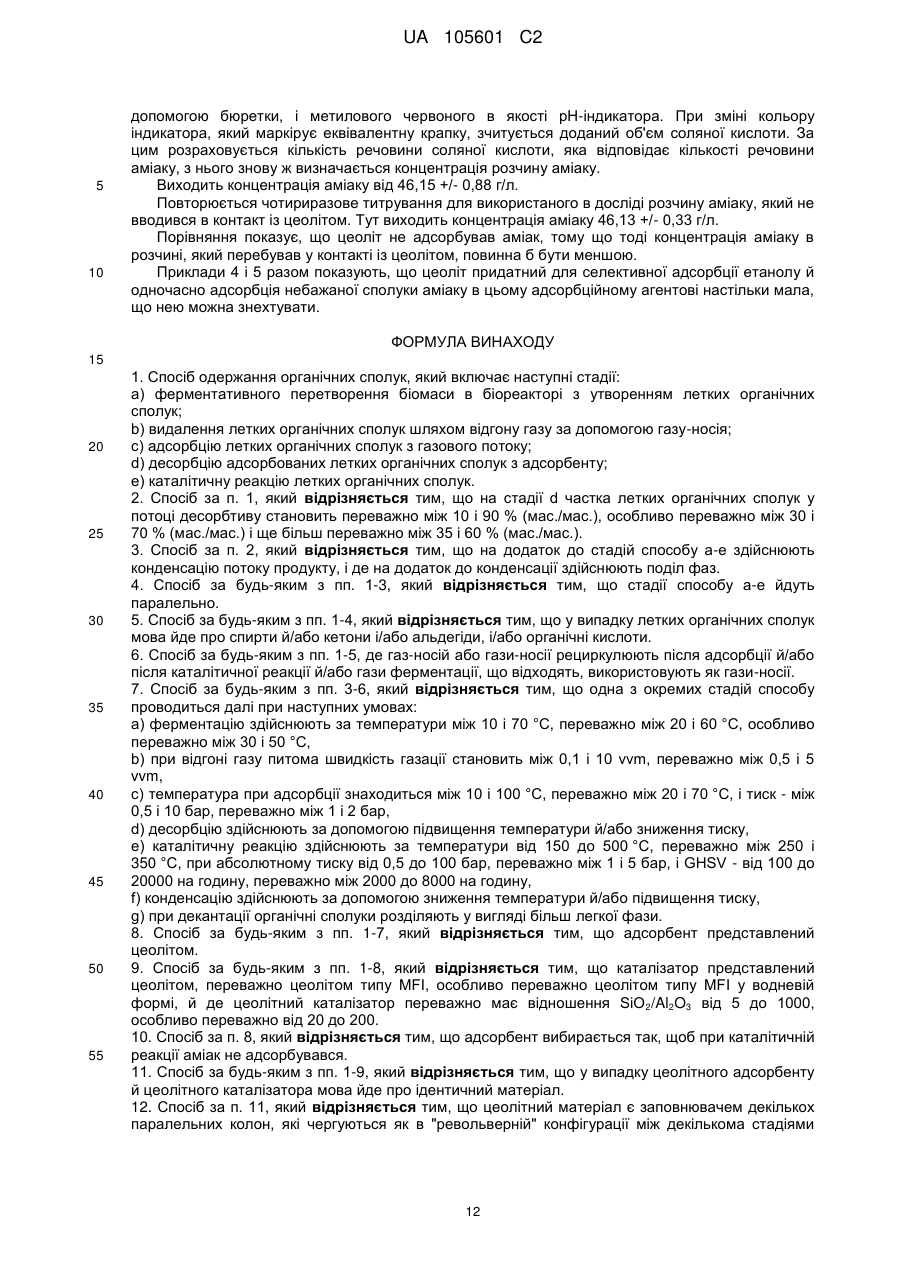

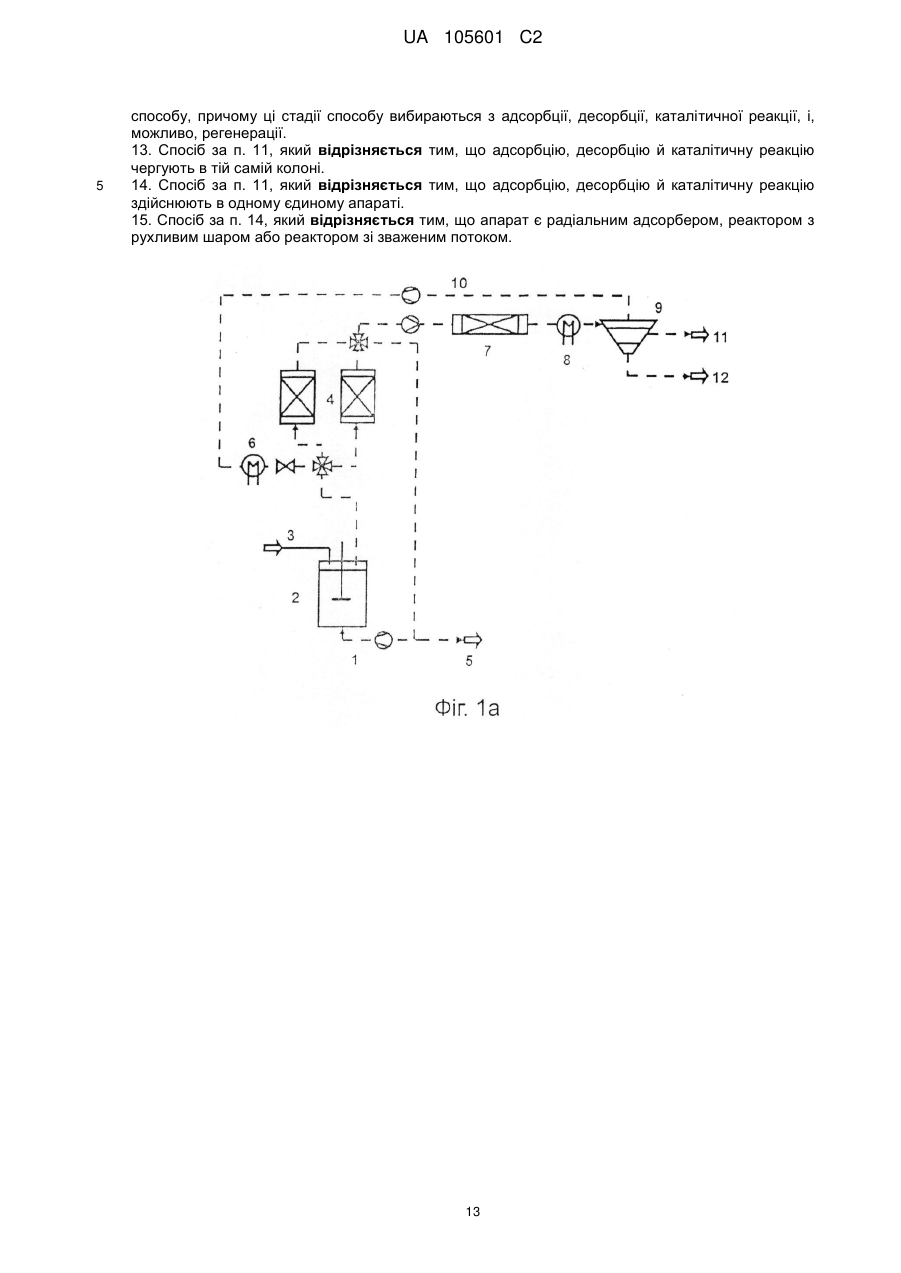

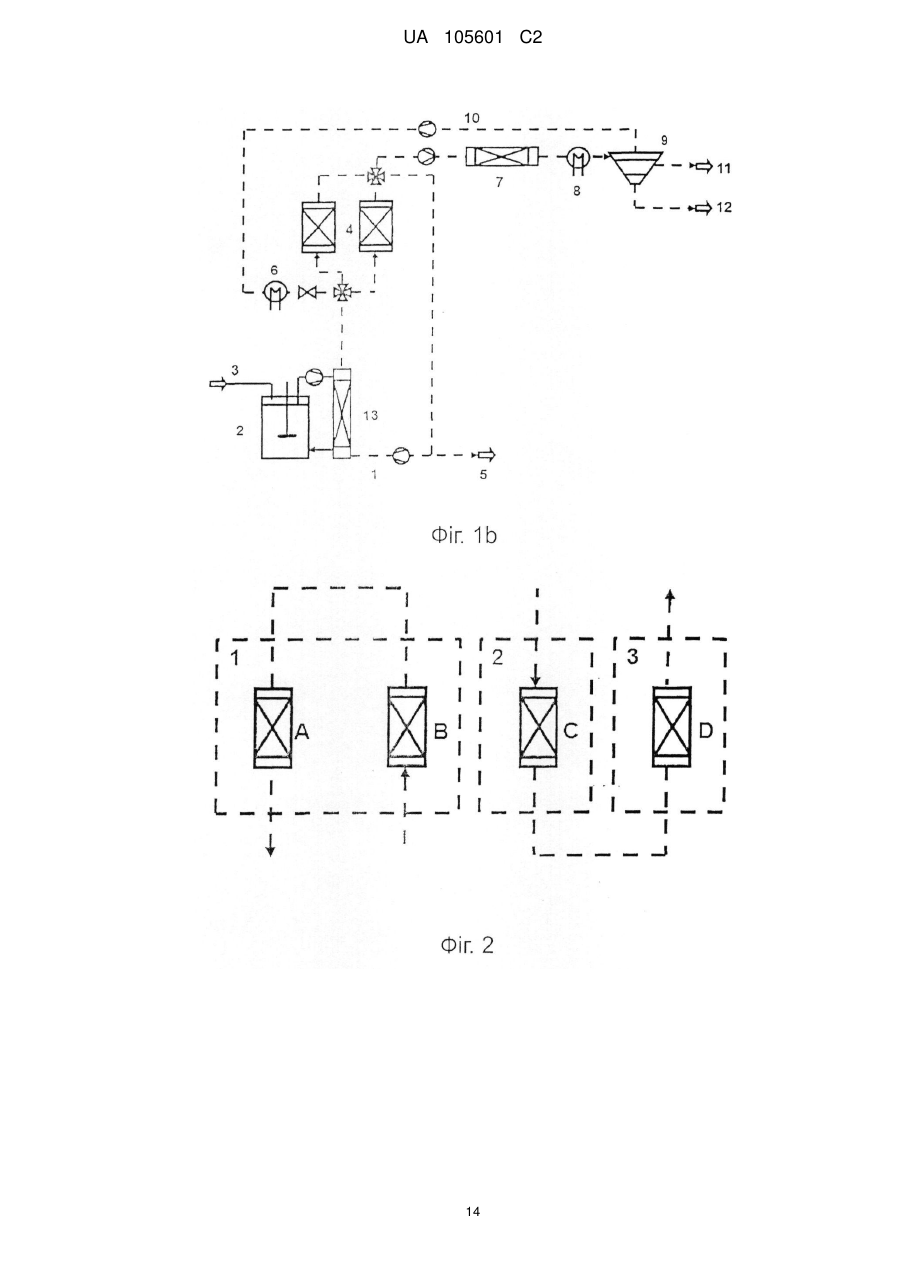

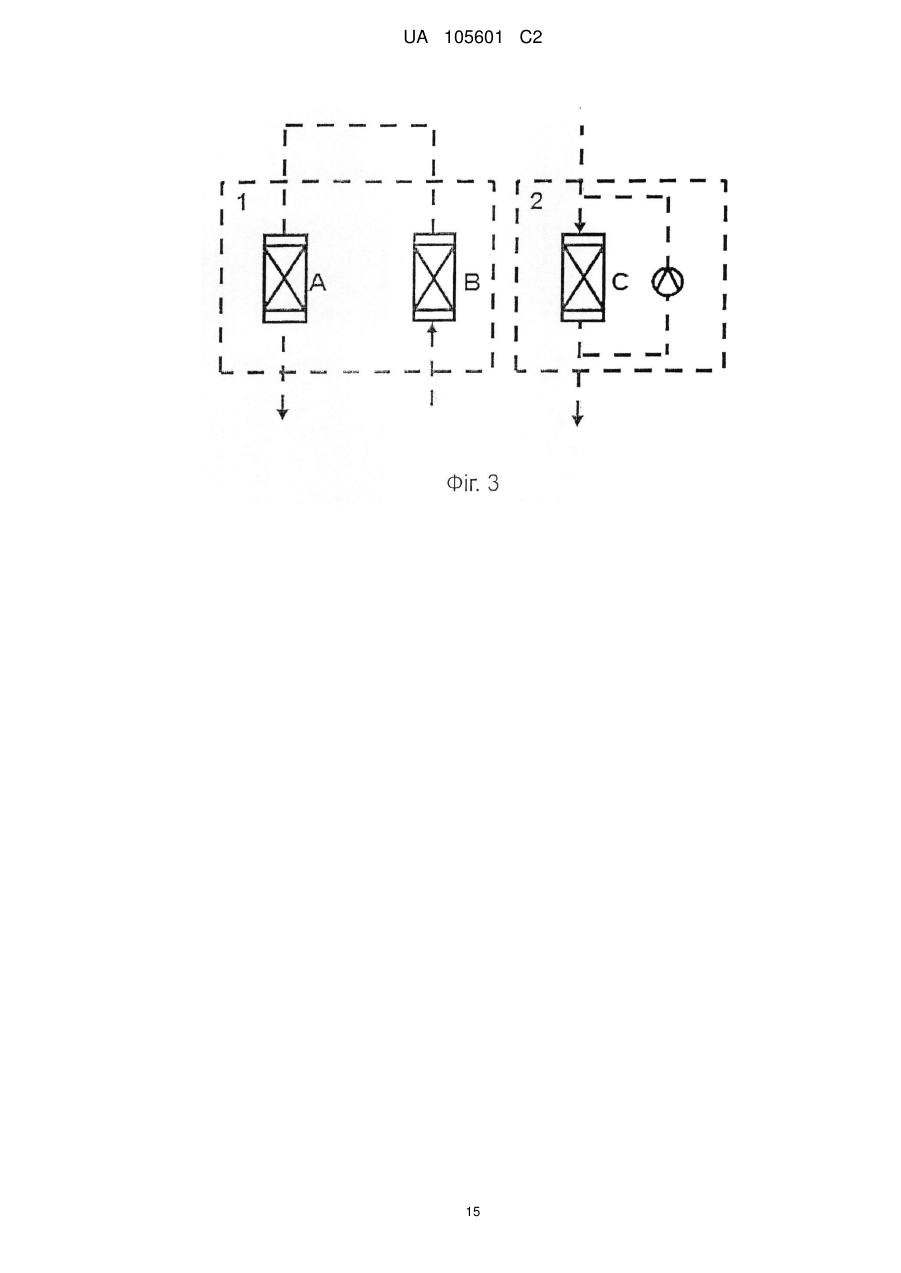

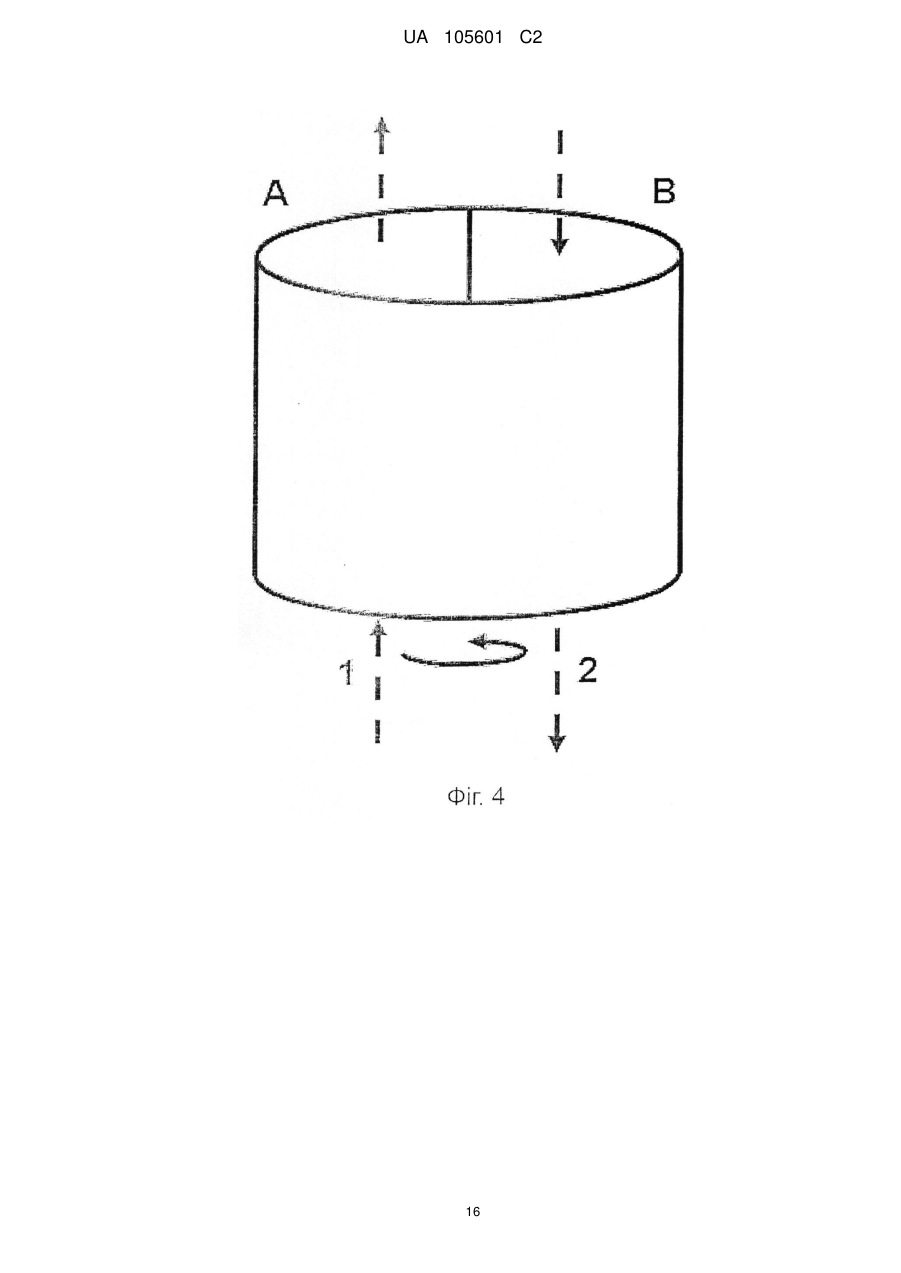

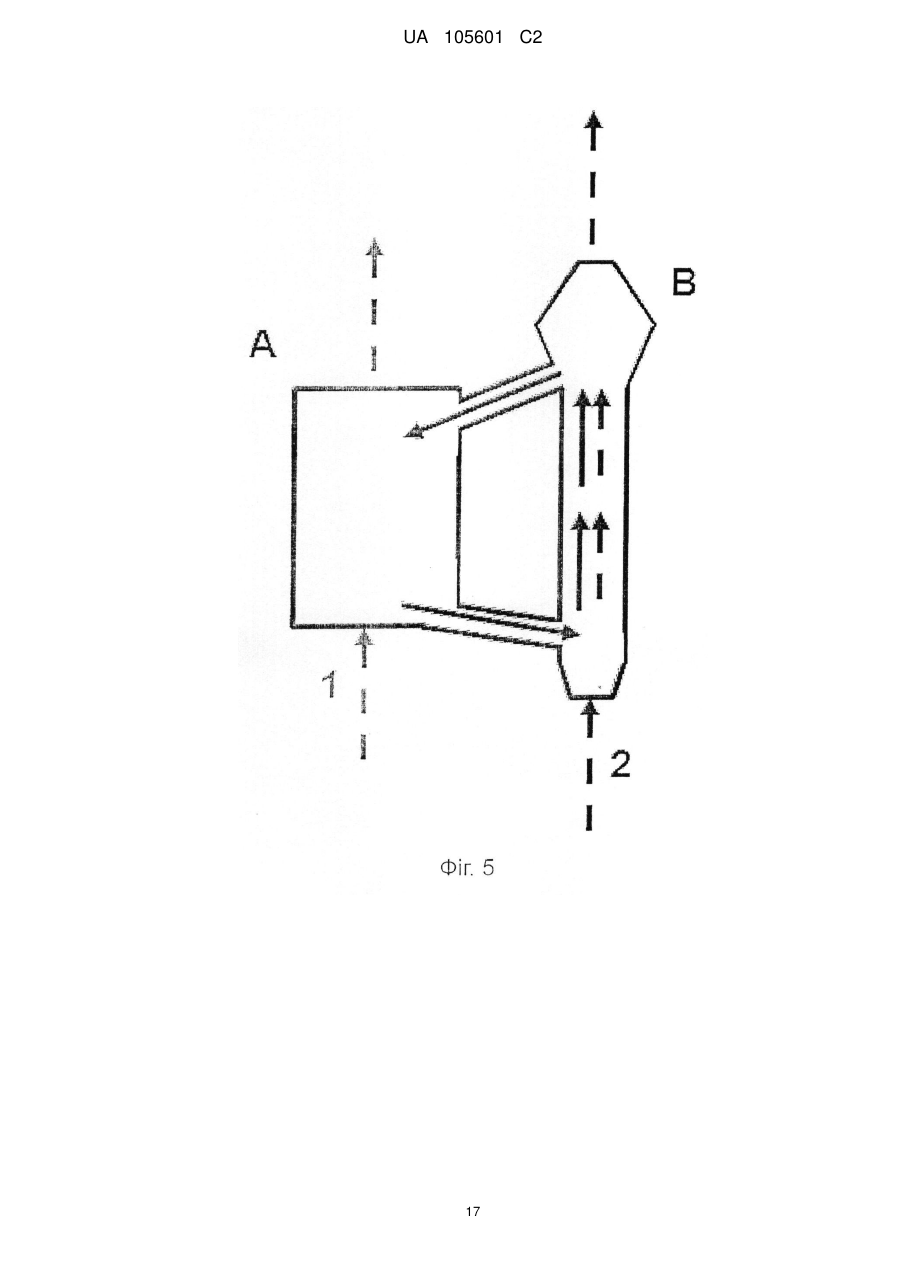

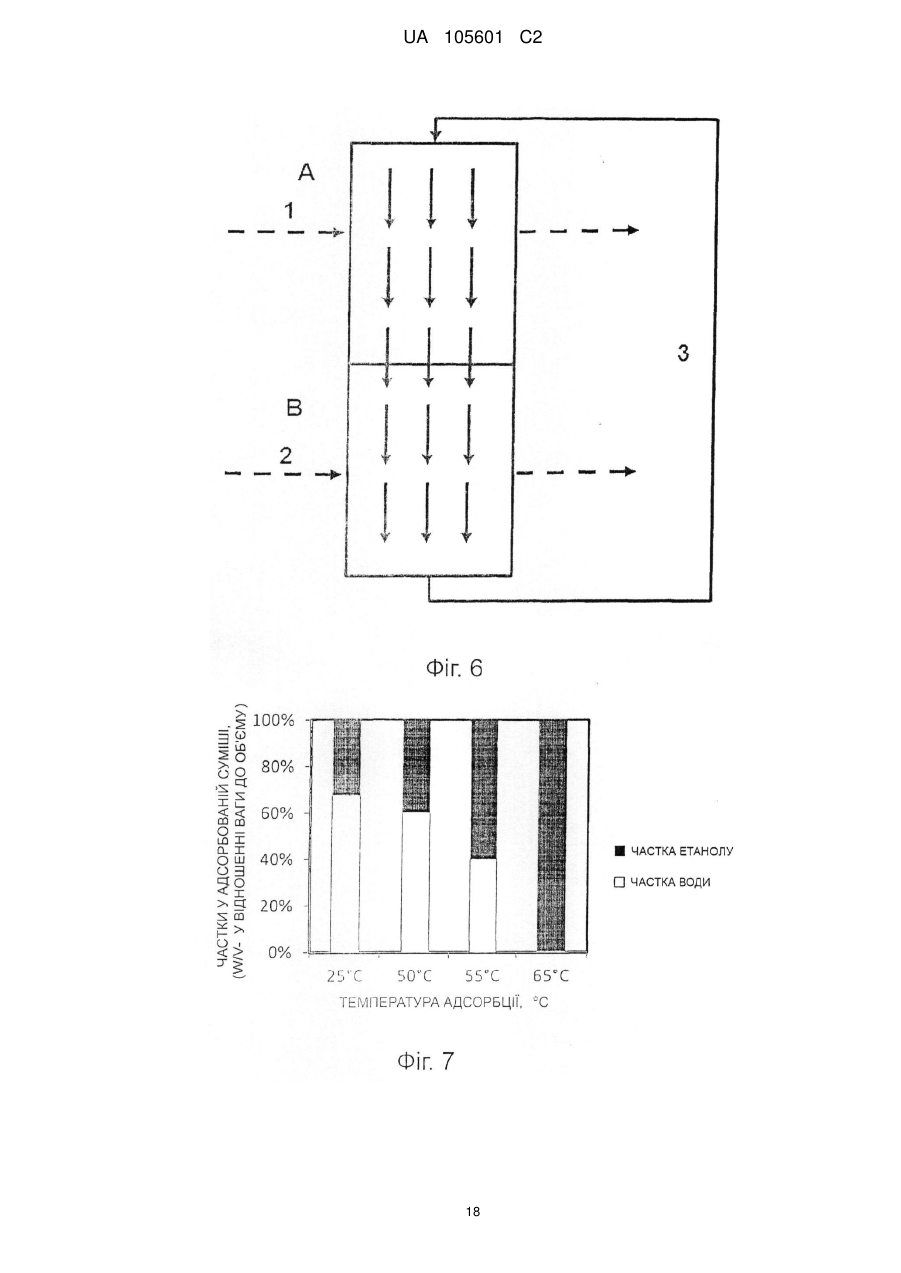

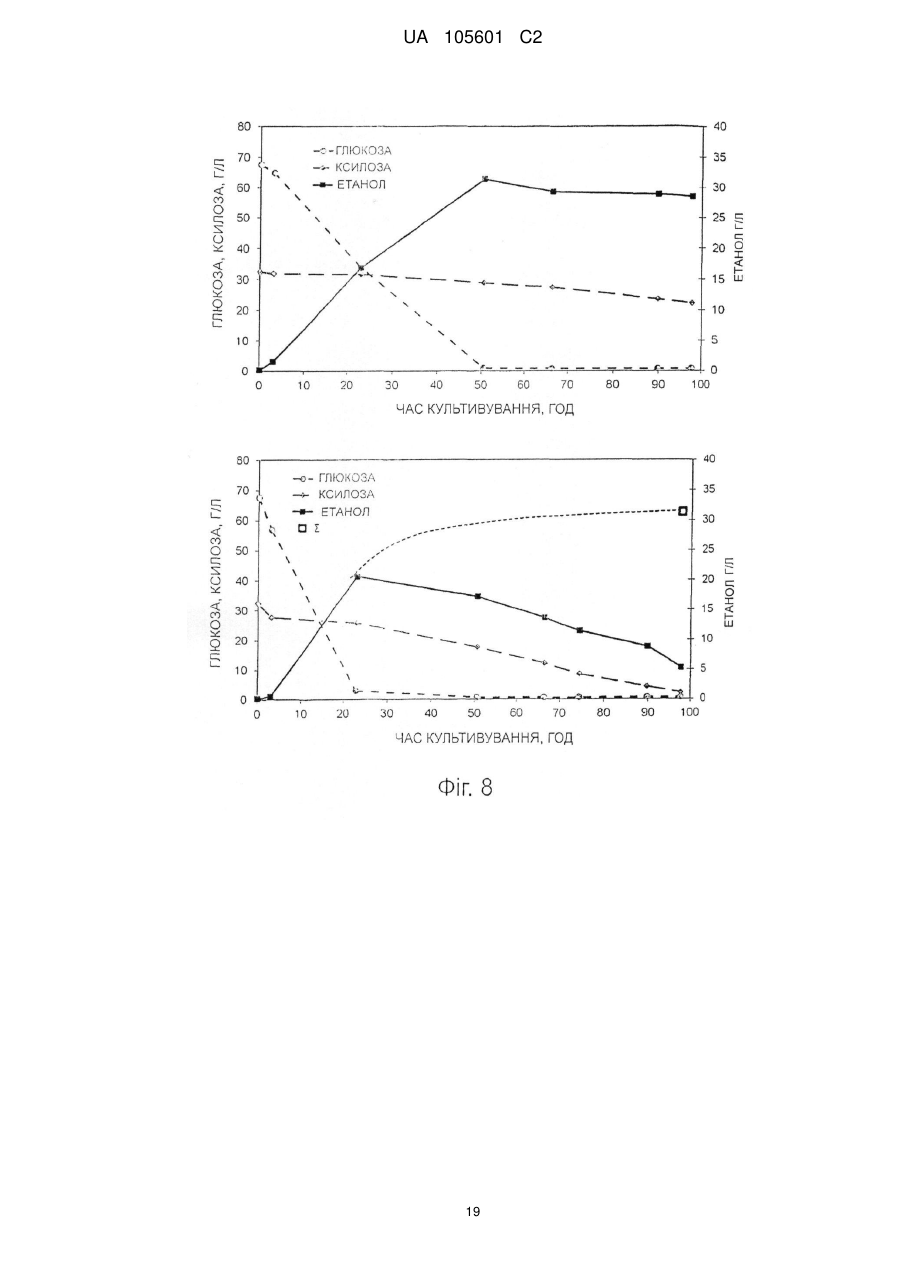

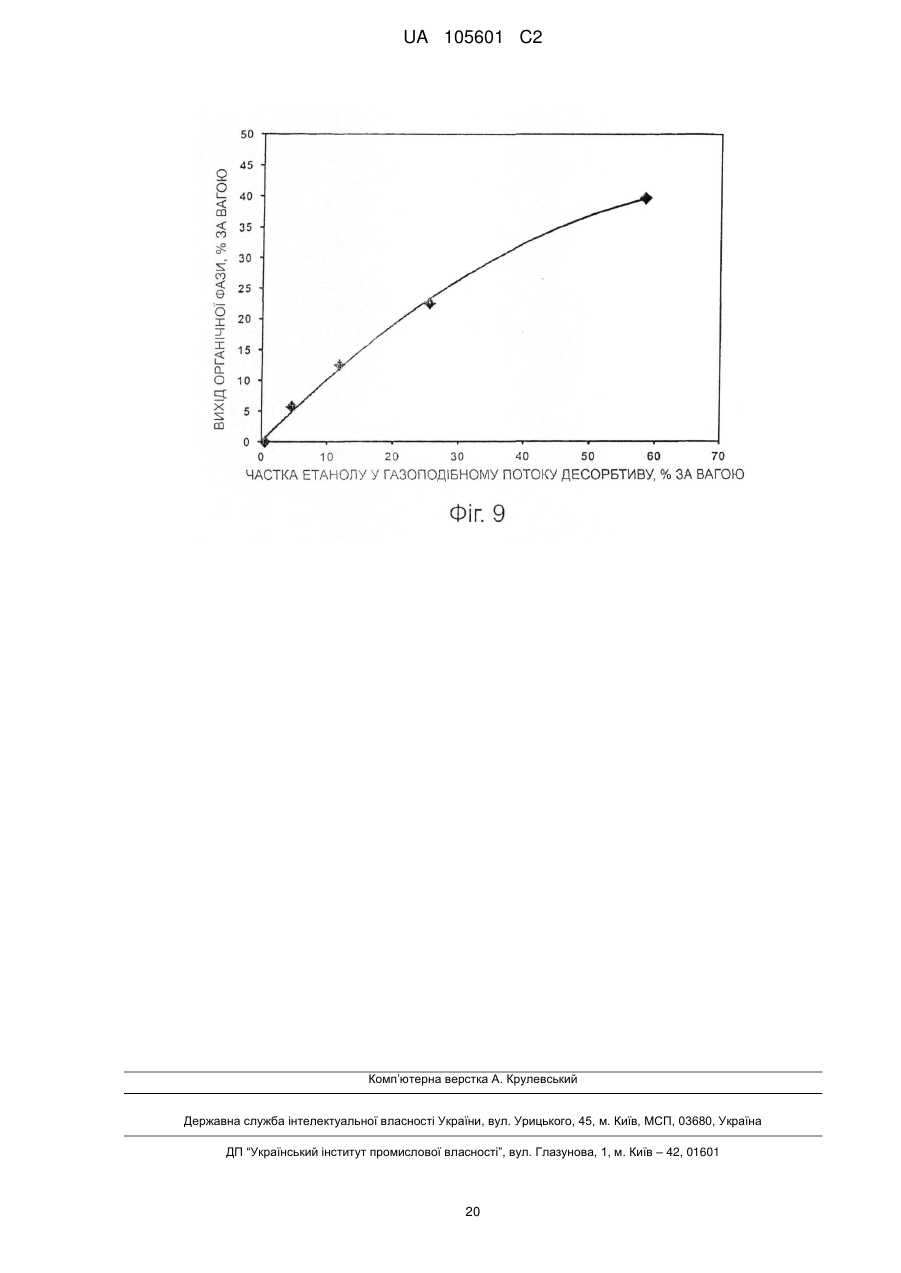

Реферат: Винахід належить до способу одержання органічних сполук з біомаси, що включає наступні стадії: відгін газу, адсорбцію з газової фази й каталітичну реакцію, погоджені один з одним. Запропонований відповідно до винаходу спосіб включає переважно стадії: ферментацію, відгін газу, адсорбцію, десорбцію, каталітичну реакцію, конденсацію й декантацію, які можуть протікати паралельно. Також винахід стосується комбінування адсорбції, десорбції, каталітичної реакції шляхом використання однакового цеолітного матеріалу для адсорбції й каталітичної реакції. UA 105601 C2 (12) UA 105601 C2 UA 105601 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки, до якої відноситься винахід Винахід відноситься до способу отримання органічних сполук із біомаси. Рівень техніки З літератури відомі процеси, які роблять можливим отримання органічних сполук із зробленого за допомогою ферментації спирту. Вони в основному включають стадії ферментації цукру, дистиляцію ферментативного середовища, каталітичне перетворення термічно виділеного спирту на органічні сполуки, і відділення органічних сполук від технологічної води (див., наприклад, US 3936353; CA 2360981). На відміну від цього крім того згідно з описом винаходу до патенту US 4690903 вироблений за допомогою ферментації спирт виходить шляхом поглинання в адсорбері з ферментативного бульйону, причому поглинання здійснюється прямо у ферментативному бульйоні. У разі цеоліту в якості адсорбенту опціонально можливе переміщення наповненого цеоліту в реакційну зону, в якій сорбований спирт каталітично перетворюється на органічні сполуки за допомогою цеоліту. Для перетворення спиртів в органічні сполуки з більш низьким співвідношенням кисень/вуглець придатні, зокрема, реакції дегідратації. При цій дегідратації спиртів (частіше етанолу) у літературі в якості каталізатора описуються цеоліти типу MFI у водневій формі (НZSM-5, Sio2/Al2O3>10) (див., приміром, US 3936353; US 4690903; US 4621164: Oudejans et al., App. Catalys Vol. 3, 1982, S. 109; Aguayo et al., J. Chem. Technol. Biotechnol. Vol. 77, 2002, S. 211). Крім того відомі також модифікації цеоліту H-ZSM-5 за допомогою просочення металами/окислами металу або фосфорною кислотою, за допомогою якої може виявлятися вплив на селективність перетворення з утворенням етилену (US 4698452) або також на селективність перетворення з утворенням ароматичних сполук (WO 2007/137566 A1). Поряд із цеолітом H-ZSM-5 у якості інших каталізаторів для дегідратації етанолу вивчалися інші типи цеоліту (US 4621164; Oudejans et al., App. Catalys Vol. 3, 1982, S. 109), мезопористі молекулярні сита (Varisli et al., Chem. Eng. Sci. Vol. 65, 2010, S. 153) і гідроксиапатити (Tsuchida et al., Ind. Eng. Chem. Res. Vol. 47; 2008, S. 1443). Відповідно до рівня техніки дегідратація здійснюється в реакторах з нерухливим шаром за температур між 150 і 500°С, абсолютному тиску від 1 до 100 бар і часовою об'ємною швидкістю рідкого потоку (LHSV = об'ємний потік рідкого вихідного продукту/об'єм каталізатора) у діапазоні 0,5 до 50 на годину (див., приміром, US 4621164; Oudejans et al., App. Catalysis Vol. 3, 1982, S. 109). C допомогою змішування вхідного потоку етанолу з водою може збільшуватися частка ароматичних сполук у потоці продукту та деактивація каталізатора внаслідок коксування зменшується (Oudejans et al., App. Catalysis Vol. 3, 1982, S. 109). На вихід рідких органічних сполук можна так само впливати за допомогою варіювання часток води (US 4621164). Більш низька частка води обумовлює більш високу частку органічних сполук і навпаки. WO 2008/066581 описує спосіб одержання, щонайменше, бутилену, у якому реагують бутанол і вода. При цьому реагент може походити з ферментаційного бульйону, причому реагент в одному варіанті здійснення може використовуватися замість відгону газу. Цей потік газу застосовується або безпосередньо для реакції, або попередньо зазнає дистиляції. Негативним для всіх відповідних до рівня техніки способів одержання органічних сполук із цукрів є те, що леткі побічні продукти ферментації (наприклад, фурани), а також звичайно застосовувані при ферментації леткі добавки (наприклад, аміак у якості рН-регулятора) не можуть бути селективно відділені. Це призводить під час наступної каталітичної реакції до деактивації каталізатора (цеоліту) і в такий спосіб до зниження каталітичної активності й селективності (див., наприклад, Hutchings, Studies in Surface and Catalysis Vol. 61, 1991, S. 405). Так само недоліком є, що згідно з рівнем техніки ферментація, необхідна для одержання спирту, не може прямо сполучатися з каталітичною реакцією. Ферментація алкоголю при високих концентраціях проміжного продукту, як правило, інгібується, внаслідок чого вихід і продуктивність (просторово-часовий вихід) органічних сполук обмежується. Наприклад, як показують Domingues et al. (Biotech. Bioeng., 2000, 67, S. 336-343), конверсія C5-цукрів до етанолу з використанням дріжджів Pichia stipitis інгібується тільки при 2 % (мас./об.) етанолу. Так само при ферментації клостридії до ацетону, бутанолу й етанолу можна спостерігати пригнічуючий та токсичний вплив утворених продуктів,, що збільшується, так що концентрація бутанолу, як правило, не перевищує 1,5 % (мас./об.) (Haeggstroem L., Biotech. Advs., 1985, Vol. 3, S. 13-28). При застосуванні цеоліту для сорбції спирту у ферментаційному середовищі додатковим недоліком є те, що сорбційні характеристики цеоліту слабшають зі строком служби, що збільшується, внаслідок процесів забруднення. Так само відділення цеоліту від інших твердих речовин, що містяться у ферментаційному середовищі (наприклад, комірок, побічних продуктів 1 UA 105601 C2 5 10 15 20 25 30 35 40 45 50 55 60 метаболізму, складових частин поживних середовищ) технічно складно. Крім цього недоліком термічних способів виділення спирту з ферментаційного середовища, описаних у рівні техніки, є те що при простій дистиляції склад дистиляту обмежений вихідною концентрацією й термодинамічною рівновагою речовин. При застосуванні багаторазової дистиляції, тобто ректифікації, склад потоку дистиляту може варіюватися. Однак тут особливим недоліком є те, що через обумовлену способом багаторазової конденсації дистиляту буде потрібно більш високе підведення енергії. Розкриття винаходу На цьому тлі завдання даного винаходу полягає в тому, щоб розробити економічний спосіб одержання органічних сполук з біомаси, який усуває недоліки рівня техніки й дозволяє одержати високий вихід органічних сполук при, по можливості, низьких витратах щодо устаткування. Ця проблема змогла вирішитися разючим образом за допомогою комбінування ферментації з поділом продуктів за допомогою відгону газу, адсорбції, десорбції й каталітичної реакції, завдяки чому стала можливою конверсія біомаси в органічні сполуки і при цьому всі стадії способу можуть протікати паралельно. Таким чином, відповідно до винаходу надається спосіб одержання органічних сполук, який включає наступні стадії: а. ферментативне перетворення біомаси в біореакторі з утворенням летких органічних сполук; b. видалення летких органічних сполук шляхом відгону газу за допомогою газу-носія; с. адсорбція летких органічних сполук з газового потоку; d. десорбція адсорбованих летких органічних сполук з адсорбенту; е. каталітична реакція летких органічних сполук. На стадії d частка летких органічних сполук у потоці десорбтиву складає від 10 до 90 % (мас./мас.), особливо переважно від 30 до 70 % (мас./мас.) і ще більш переважно від 35 до 60 % (мас./мас.). Продукти каталітичної реакції можуть потім збагачуватися, наприклад, за допомогою конденсації потоку продукту й фазового поділу, переважно за допомогою декантації. Здійснення винаходу У рамках цього винаходу представляється спосіб одержання органічних сполук, який включає наступні стадії: а. ферментативне перетворення біомаси в біореакторі з утворенням летких органічних сполук; b. видалення летких органічних сполук шляхом відгону газу за допомогою газу-носія; с. адсорбція летких органічних сполук з газового потоку; d. десорбція адсорбованих летких органічних сполук з адсорбенту; е. каталітична реакція летких органічних сполук. Окремі стадії способу більш докладно описуються нижче. а. Ферментація Для ферментації підготовляється розчин з біомасою. Під біомасою при цьому розуміється біологічний матеріал, який включає один або кілька наступних компонентів: целюлозу, геміцелюлозу, лігнін, пектин, крохмаль, хітин, протеїн і інші біополімери, а також жири й масла. Крім того це позначення включає також біологічні матеріали, які містять: цукор, зокрема, C5 і C6-цукор, амінокислоти, кислоти жирного ряду й інші біологічні мономери, відповідно з яких ці мономери можуть виходити, переважно за допомогою гідролізу. Переважно розчин спочатку ферментації містить менше ніж 200 г/л цукру, особливо переважно менше ніж 100 г/л. У кращому варіанті здійснення розчин містить цукор, який отримують із лігноцелюлозної біомаси, особливо переважно її отримують за допомогою попереднього ферментативного гідролізу. Так само кращим варіантом здійснення є комбінування ферментації з ферментативним гідролізом, так що гідроліз і ферментація здійснюються одночасно. Що означає, якщо як в описаному далі кращому варіанті здійснення ферментація проходить одночасно з наступними стадіями способу, можлива комбінація цих варіантів здійснення, що означає, що як гідроліз, так і ферментація відбуваються одночасно з наступними стадіями способу. В іншому кращому варіанті здійснення ферментаційний розчин містить один або кілька низькомолекулярних джерел вуглецю, а також опціонально один або кілька низькомолекулярних джерел азоту. Кращі низькомолекулярні джерела вуглецю представлені моносахаридами як глюкоза, фруктоза, галактоза, ксилоза, арабіноза, маноза, дисахаридами як сахароза, лактоза, мальтоза, целобіоза, цукрові кислоти як галактуронова кислота, глюконова кислота, багатоатомні спирти як гліцерин, сорбітол, а також масла, жири й жирові кислоти. Кращі джерела азоту представлені 2 UA 105601 C2 5 10 15 20 25 30 35 40 45 50 55 60 аміаком, амонієвими солями, солями азотної кислоти, амінокислотами, сечовиною й гідролізатами протеїну. Під низькомолекулярним розуміється, що молекулярна вага становить переважно нижче 2500 і особливо переважно нижче 1000. При цьому аміаку віддається перевага особливо в якості джерела азоту, тому що він одночасно має властивості рН-регулятора, тобто може додаватися, якщо показник рН перед ферментацією лежить занадто низько. Крім того, в особливому варіанті здійснення також аміак може додаватися під час ферментації, якщо завдяки метаболічній активності ферментуючих мікроорганізмів падає показник рН. Таким чином, рН може встановлюватися, відповідно, регулюватися протягом всього тривалого процесу ферментації. До ферментаційного розчину разом з мікроорганізмами й ензимами можуть додаватися інші добавки, як інші регулятори рН і антиспінювачі. У якості мікроорганізмів придатні дріжджі, гриби й/або бактерії. Кращими є мікроорганізми, які утворюють спирти, кетони, альдегіди й/або органічні кислоти. Особливо переважними продуктами є легко леткі органічні сполуки як етанол і/або ацетон і/або бутаноли. Під леткою сполукою при цьому мають на увазі сполуку, яка при 20°С має тиск насиченої пари більше 1,0 ГПа, переважно більше 5,0 ГПа. Вона включає сполуки, які при 20°С мають тиск насиченої пари рівний або більший тиску насиченої пари 1-бутанолу, як, приміром, 2-бутанолу, третинного-бутанолу, етанолу, 1-пропанолу, ізопропанолу й ацетону. Тобто, у переважному варіанті здійснення даний винахід включає спосіб, який далі характеризується тим, що у випадку летких органічних сполук, мова йде про спирти й/або кетони і/або альдегіди і/або органічні кислоти, переважно про етанол й/або бутанол й/або ацетон, якщо далі не уточнюється, то включаючи всі бутаноли, однак, особливо переважним є 1-бутанол. Ферментація звичайно здійснюється за температур між 10 і 70°С, переважно між 20 і 60°С, особливо переважно між 30 і 50°С. Ферментація здійснюється переважно в періодичному режимі роботи. В іншому переважному варіанті здійснення поживне середовище безупинно подається під час ферментації (періодичний режим з підживленням). Далі переважним є безперервний режим ферментації. Далі переважними є повторюваний періодичний і повторюваний періодичний з підживленням режими роботи, а також двоступінчасті способи й каскади. Ферментація може проводитися за допомогою відособлених ензимів, які додаються у ферментаційний розчин. Переважно, однак, коли ферментація здійснюється за допомогою, щонайменше, одного мікроорганізму. Цей, щонайменше, один мікроорганізм вибирається з мезофільних або термофільних організмів. Мезофільні, а також термофільні організми можуть знову таки обиратися із групи, яка складається з бактерій, архаеа й еукаріоти, причому в еукаріотах особливо переважно гриби й найвищою мірою переважно дріжджі. Найвищою мірою переважно застосування мезофільних дріжджів, як, наприклад, цукроміцети cerevisiae, Pichia stipitis, Pichia segobiensis, Candida shehatae, Candida tropicalis, Candida boidini, Candida tenuis, Pachysolen tannophilus, Hansenula polymorpha, Candida famata, Candida parapsilosis, Candida rugosa, Candida sonorensis, Issatchenkia terricola, Kloeckera apis, Pichia barkeri, Pichia cactophila, Pichia deserticola, Pichia norvegensis, Pichia membranaefaciens, Pichia Mexicana і Tolulaspora delbrueckii, Мезофільними бактеріями є, наприклад, Clostridium acetobutylicum, Clostridium beijerinski, Clostridium saccharobutylicum, Clostridium saccharoperbutylacetonicum, Escherichia coli, Zymomonas mobilis. В особливо переважному варіанті здійснення застосовуються термофільні організми. Термофільними дріжджами є, наприклад, Candida bovina, Candida picachoensis, Candida emberorum, Candida pintolopesii, Candida thermophila, Kluyveromyces marxianus, Kluyveromyces fragilis, Kazacgstania telluris, Issatchenka orientalis і Lachancea thermotolerans. Термофільними бактеріями серед інших є: Clostridium thermocellum, Clostridium thermohydrosulphuricum, Closytidium thermosaccharolyticium, Thermoanaerobium brockii, Thermobacteroides acetoethylicus, Thermoanaerobacter ethanolicus, Clostridium thermoaceticum, Clostridium thermoautotrophicum, Acetogenium kivui, Desulfotomaculum nigrificana, і Desulfovibrio thermophilus, Thermoanaerobacter tengcongenasis, Bacillus stearothermophilus і Thermoanaerobacter mathranii. В альтернативному, далі переважному варіанті здійснення застосовуються мікроорганізми, які змінювалися за допомогою генетичних методів. b. Відгін газу Відповідно до даного винаходу здійснюється переведення летких складових частин, зокрема, летких органічних продуктів, за допомогою відгону з газом-носієм у газову фазу. При відгоні газу, який також називають відгоном, з рідкої фази за допомогою пропускання газу віднімаються леткі сполуки й переводяться в газоподібну фазу. Це переведення у переважному варіанті здійснення може здійснюватися безупинно. Безперервне видалення летких складових частин означає при цьому видалення летких складових частин за допомогою відгону газу, паралельно з їхнім ферментативним одержанням. У якості газу-носія розглядаються інертні гази 3 UA 105601 C2 5 10 15 20 25 30 35 40 45 50 55 60 як, наприклад, діоксид вуглецю, гелій, водень, азот або повітря, а також суміші цих газів. Інертними уважаються при цьому гази, які є дуже реакційно-інертними відносно вступання в реакцію, тобто можуть вступати тільки в невелику кількість хімічних реакцій. Особливо переважними є діоксид вуглецю й суміші з діоксиду вуглецю й повітря, завдяки чому можуть при потребі регулюватися мікроаеробні умови. Перевага запропонованого відповідно до винаходу способу полягає в тому, що утворені під час ферментації ферментаційні здувальні гази можуть застосовуватися прямо в якості газу-носія. Таким чином у переважному варіанті здійснення є переважним, що ферментаційні гази, що відходять, застосовуються у якості газу-носія. Відповідно до запропонованого винаходом способу ферментація й відгін газу здійснюються в реакторі, який переважно вибирається із групи, яка складається з реактора з мішалкою, петлевого реактора, реактора з ейрліфтом або колонного реактора із продуванням. Особливо переважним є диспергування газових пухирців, яке досягається, наприклад, за допомогою розбризкувача й/або відповідної місильної машини. До того ж відгін газу можливий через зовнішню колону для відгону газу, з'єднану з біореактором, яка в якості опції безупинно підживлюється ферментаційним розчином і випуск якої може знову направлятися назад у біореактор. Особливо переважно така зовнішня колона для відгону газу експлуатується в зустрічному потоці або в комбінації з насадочними обладнаннями, переважним чином кільцями Рашига, для підвищення швидкості обміну речовин. Питома швидкість подачі газу (об'ємний потік газу) становить переважно між 0,1 і 10 vvm, особливо переважно між 0.5 і 5 vvm (vvm - об'єм газу на об'єм біореактора на хвилину). Відгін газу здійснюється переважно при тиску між 0,05 і 10 бар, особливо переважно між 0,5 і 1,3 бар. Найвищою мірою переважно відгін газу здійснюється при розрідженні (відповідно негативному надлишковому тиску), тобто при тиску, який нижче еталонного тиску навколишнього середовища, яке зазвичай становить близько 1 бар. Переважно відгін газу здійснюється при температурі ферментації. В альтернативному, іншому переважному варіанті здійснення відгін газу здійснюється так, що ферментаційний розчин додатково нагрівається. Це може здійснюватися за допомогою конструкції, у якій частина ферментаційного розчину направляється в зовнішню колону, у якій підвищена температура й у якій має місце відгін газу, відгін газу стає ефективніше, ніж при температурі ферментації. Інша перевага запропонованого відповідно до винаходу способу полягає в тому, що ентальпія випаровування, відведена при переході летких сполук з рідини в газову фазу, сприяє охолодженню біореактора й зменшується необхідна для охолодження потужність на підтримку постійної температури в біореакторі. В особливо переважному варіанті здійснення запропонованого у відповідності із винаходом способу більше немає необхідності в якій-небудь потужності для охолодження, тому що сума з відведеної ентальпії випаровування й втрати тепла в навколишнє середовище більше, ніж біологічно вироблене тепло. с. Адсорбція Відповідно до запропонованого винаходом способу газовий потік, що виходить із біореактора, направляється через одну або кілька колон, які заповнено одним або декількома адсорбентами. У якості адсорбентів годяться цеоліти, діоксид кремнію, бентоніти, силікати, глини, гідроталькіти, алюмосилікати, оксидний порошок, слюда, скло, алюмінати, кліноптоліти, супутники скла, кварц, активоване вугілля, кістяна крупка, монтморилоніти, полістироли, поліуретани, поліакриламіди, поліметакрилати або полівінілпіридини або суміші з них. В особливо переважному варіанті здійснення як адсорбенти застосовуються цеоліти. Особливо переважними є цеоліти бета- або MFI типу. Цеоліт переважно має відношення SiO 2/Al2O3 від 5 до 1000, а особливо переважно відношення SiO2/Al2O3 від 100 до 900. Особливо переважно синтетичні цеоліти згідно US 7,244409. Відношення маси адсорбенту до етанолу, що підлягає адсорбції становить переважно між 1 і 1000, особливо переважно між 2 і 20. Температура при адсорбції етанолу перебуває переважно між 10 і 100°С, особливо переважно між 20 і 70°С. Тиск перебуває переважно між 0,5 і 10 бар, особливо переважно між 1 і 2 бар. Адсорбуючий матеріал може міститися в одній або декількох колонах. Переважно застосовується декілька, особливо переважно 2 або більше, найвищою мірою переважно від 2 до 6 колон. Ці колони можуть бути включені послідовно або паралельно. Перевагою паралельного включення є те, що стає можливим до певної міри безперервний режим роботи завдяки тому, що дві або більше колон чергуються між адсорбцією й описаною більш докладно в пункті d десорбцією, тобто адсорбція й десорбція може проводитися одночасно в різних колонах. Колони підготовляються переважно в «револьверному» розташуванні. В особливо кращій формі здійснення від 2 до 6 колон включаються таким чином, що колона відповідно колони, у яких іде адсорбція, включаються паралельно з колоною або колонами, у яких іде 4 UA 105601 C2 5 10 15 20 25 30 35 40 45 50 55 60 десорбція. Якщо в більш ніж одній колоні йде адсорбція, то ці колонни можуть включатися послідовно або паралельно. Так, наприклад, при застосуванні 6 колон в «револьверній» конфігурації в колонах 1-3 може йти адсорбція, колона 4 підігрівається для десорбції, у колоні 5 іде десорбція й колона 6 може охолоджуватися. Адсорбційні колони міняються, якщо завантаження адсорбуючого агента досягло раніше встановленої величини, пізніше, однак, якщо досягнуте повне завантаження й леткі органічні сполуки можуть вириватися на кінці колони, тобто не можуть більше адсорбуватися. Звичайно газової потік містить більше води, ніж летких органічних сполук, так що спочатку адсорбуючий агент насичується водою. Завантаження леткими органічними сполуками зростає потім безперервно в другому часовому інтервалі, поки й тут не буде досягнуте насичення. У цьому другому тимчасовому інтервалі відношення летких органічних сполук до води безупинно зростає. У відношенні наступного каталітичного перетворення особливо переважний варіант здійснення способу полягає в тому, що за допомогою вибору підходящого часу циклу й/або кількості адсорбуючого агента це відношення між леткими органічними сполуками й водою регулюється так, що воно приходить до особливо придатного відношення компонентів суміші, тобто до особливо підходящої або оптимальної частки летких органічних сполук для каталітичного перетворення. Особливо сприятливий або оптимальний час циклу й/або кількість адсорбуючого агента може визначатися за допомогою попередніх дослідів. Особливо придатні частки летких органічних сполук перебувають між 10 і 90 % (мас./мас.), особливо переважно між 30 і 70 % (мас./мас.) і ще переважніше між 35 і 60 % (мас./мас.). Інші частки складаються з води й/або газу-носія. Застосований для адсорбції матеріал переважно уможливлює селективну адсорбцію. При цьому під селективною адсорбцією адсорбційного матеріалу мають на увазі, що адсорбційний матеріал може адсорбувати із газового потоку більш високу масову частку бажаної сполуки, ніж небажаної сполуки. Бажані сполуки в змісті цього винаходу це леткі органічні сполуки. Небажаними сполуками в змісті цього винаходу, як визначається в наступному розділі, це, наприклад, отруйні для каталізатора речовини, як аміак. Тобто, якщо газовий потік полягає в рівних масових частках з леткої органічної сполуки й небажаної сполуки, адсорбується більше леткої органічної сполуки, ніж небажаної сполуки. Переважне відношення леткої органічної сполуки до небажаної сполуки становить, щонайменше, 5:1, особливо переважно 20:1. У кращому варіанті здійснення матеріал для адсорбції вибирається так, що для наступної каталітичної реакції небажані сполуки, як, наприклад, отруйні для каталізатора речовини, адсорбуються тільки в безмежно малих або, таких що не піддаються вимірюванню кількостях. Типові небажані сполуки, які можуть виникнути одні або в комбінації в якості отруйних для каталізатора речовин, це аміак, фурани, фурфурол, а також їх похідні, наприклад, гідроксиметилфурфурол (HMF). В особливо переважному варіанті здійснення в значній мірі або повністю запобігають адсорбції аміаку, застосовується адсорбційний матеріал, який має малокислотних центрів. Підходящими для цього є, приміром, цеоліти, які мають відношення SiO2/Al2O3, щонайменше, 100. Ці цеоліти у зв'язку із цим особливо бажані в якості матеріалу адсорбуючого агента для цього варіанта здійснення. Якщо в якості як адсорбуючого агента, так і каталізатора застосовується цеоліт, то переважний варіант здійснення, коли адсорбуючий агент має відношення SiO2/Al2O3, яке більше такого самого відношення в каталізатора. Приклади 4 і 5 разом показують, що цеоліт придатний для селективної адсорбції етанолу, і, що адсорбція небажаної сполуки аміаку настільки мала, що нею можна знехтувати. Збіднений леткими органічними сполуками газовий потік виходить із адсорбера. Завдяки можливості описаної вище селективної адсорбції при цьому виході описані вище небажані сполуки збіднюються або видаляються з того потоку продукту, який потім у нижчеописаних стадіях d і е зазнає подальшої переробки. Тобто за допомогою стадії d, інакше, ніж, наприклад, за допомогою альтернативної дистиляції, описаної в WO 2008/066581, можуть ефективно збіднюватися або видалятися небажані сполуки. Газовий потік після виходу з адсорбційної колони може направлятися назад у біореактор і потім надаватися заново в розпорядження для відгону газу. Адсорбція може здійснюватися в режимі киплячого шару. Так само можуть застосовуватися радіальні адсорбери або ротаційний адсорбер. Тому що повернутий газовий потік у цьому варіанті здійснення збіднений органічними сполуками, концентрація летких органічних сполук у ферментаційному середовищі, незважаючи на повернення газу, утримується на низькому рівні. У запропонованій відповідно до винаходу комбінації, яка складається з in-situ відгону газу й адсорбції за допомогою цеоліту, концентрація летких органічних сполук у ферментаційному розчині протягом усієї тривалості ферментації утримується на певній величині. Це особливо переважно, коли леткі органічні сполуки виявляють на мікроорганізми перешкоджаючу або 5 UA 105601 C2 5 10 15 20 25 30 35 40 45 50 55 60 токсичну дію, як, наприклад, у випадку етанолу, бутанолу або ацетону. Адсорбція переважно здійснюється, щонайменше, під час усієї тривалості виробництва летких органічних сполук, тобто поки ці леткі органічні сполуки утворюються. Низька концентрація летких органічних сполук у ферментаційному середовищі означає, наприклад, менше 10% (мас./об.) загальної кількості летких органічних сполук у ферментаційному середовищі, переважно менше 5% (мас./об.) летких органічних сполук у ферментаційному середовищі, особливо переважно менше 3,5% (мас./об.) летких органічних сполук у ферментаційному середовищі, і найбільше переважно менше 2% (мас./об.) летких органічних сполук у ферментаційному середовищі. Відносно окремих компонентів є бажаним наявність менше 10% (мас./об.) етанолу, переважно менше 5% (мас./об.) етанолу у ферментаційному середовищі, відповідно переважно менше 3% (мас./об.), переважно менше 2% і ще переважніше менше 1,5% (мас./об.) бутанолу у ферментаційному середовищі, причому бутанол у вмісті показаної в цій квоті суми включає всі бутаноли, тобто 1-бутанол. 2-бутанол і третинний бутанол. d. Десорбція Запропонований відповідно до винаходу спосіб дозволяє здійснювати десорбцію летких органічних сполук з адсорбенту. При цьому частка летких органічних сполук на стадії d запропонованого відповідно до винаходу способу в потоці десорбтива становить переважно між 10 і 90% (мас./мас.), особливо переважно між 30 і 70 % (мас./мас.) і ще переважніше між 35 і 60 % (мас./мас.). Десорбція може здійснюватися шляхом підвищення температури й/або зниження тиску усередині колони. Переважно температури перебувають між 25 і 300°С і абсолютний тиск між 0 і 10 бар. Особливо бажані температури між 80 і 300°С, а також абсолютний тиск між 0,1 і 3 бар. У кращому варіанті здійснення запропонованого відповідно до винаходу способу для виносу десорбованих летких органічних сполук з колони застосовується газ-носій. Особливо переважно для цього застосовується той самий інертний газ-носій, який застосовується також для відгону газу. «Той самий газ-носій» означає, що застосовується однорідний газ. Для ілюстрації: наприклад, газ-носій на стадії b представлений газом А (може бути діоксид вуглецю) і газ у варіанті здійснення «однорідного» газу-носія також на стадії d представлений газом А (може бути діоксид вуглецю). Але важливо, що переважно на стадії d застосовується не той же самий газовий потік, який застосовувався на стадії b. Причина цього лежить у тому, що використаний на стадії b газовий потік, на сусідній стадії c, тобто коли він залишає адсорбер, звичайно містить небажані сполуки, як описано вище. Внаслідок цього стає можливим, що той газовий потік, який застосовується на стадії d для десорбції й потім підводить до описаної нижче стадії е, збіднений у частині небажаних сполук. В іншому кращому варіанті здійснення запропонованого відповідно до винаходу способу температура й абсолютний тиск газу носія встановлюються відповідно до описаних вище температур і абсолютного тиску усередині колони. Для цієї мети годяться предустановлені теплообмінники й/або дроселі або ж компресори. Десорбція може проводитися в режимі киплячого шару. Так само можуть застосовуватися радіальний адсорбер або ротаційний адсорбер. е. Каталітичне перетворення Відповідно до даного винаходу описаний у розділі d потік десорбтива переводиться в один або кілька заповнених каталізатором реактори, причому опціонально за допомогою включених теплообмінників і дроселів або компресорів потік, що входить, може доводити до температури реакції й тиску реакції. Залежно від обраних умов реакції в реакторі виникають окремо або суміші з органічних сполук, які серед іншого можуть належати до груп олефінів, аліфатичних сполук, ароматичних сполук, окиснювачів. У якості реакторів можуть застосовуватися переважно реактори з киплячим шаром, радіально-потокові реактори, реактори зі зваженим потоком, реактори з рухливим шаром, реактори із циркуляцією або реактори зі стаціонарним шаром. Ці реактори коротко описані в рамках кращих варіантів здійснення даного винаходу. Так само можливе комбінування декількох реакторів однієї або різної конструкції. У якості каталізаторів придатні речовини типу сполук Бренстеда й/або кислот Льюса як, наприклад, цеоліти, кварцові глиноземи, глиноземи, мезопористі молекулярні сита, гідроксиапатити, бентоніти, сульфатовані двоокиси цирконію й силіціумалюмофосфати. У кращому варіанті здійснення як каталізатор застосовуються цеоліти. Кращими цеолітами є цеоліти типу MFI у водневій формі (H-ZSM-5). Переважно цеоліт має відношення SiO2/Al2O3 від 5 або вище, як, наприклад, від 5 до 1000, і особливо переважно відношення SiO 2/Al2O3 від 20 до 200. Переважно, якщо в якості адсорбенту як і в якості каталізатора застосовується цеоліт, цеоліт-каталізатор має більш низьке відношення SiO2/Al2O3, ніж цеоліт-адсорбер. Особливо в цьому варіанті здійснення, але ним не обмежується, цеоліт-каталізатор має відношення 6 UA 105601 C2 5 10 15 20 25 30 35 40 45 50 55 60 SiO2/Al2O3 величиною менше 100. Умови реакції, кращі для каталітичної реакції, це температура від 150 до 500°С, абсолютний тиск від 0,5 до 100 бар і годинна об'ємна швидкість газового потоку (GHSV = об'ємний потік газоподібного вихідного продукту/об'єм каталізатора) від 100 до 20000 на годину. У кращому варіанті здійснення температура перебуває в діапазоні від 250 до 350°С, абсолютний тиск у діапазоні від 1 до 5 бар і GHSV у діапазоні від 2000 до 8000 на годину. Перевага запропонованого відповідно до винаходу способу у порівнянні з рівнем техніки полягає в комбінуванні адсорбції/десорбції, описаної в розділах c/d, з описуваною тут каталітичною реакцією. За допомогою спрямованого вибору умов адсорбції або десорбції вперше можливо регулювання частки води, а також частки летких органічних сполук у потоці десорбтива й у такий спосіб у вхідному потоці каталітичного перетворення. За допомогою відповідного вибору частки летких органічних сполук виявляється істотний вплив на вихід летких органічних сполук і за допомогою частки води на хід деактивації каталізатора. За допомогою комбінування адсорбції/десорбції, описаної в розділах с/d, з описаною тут каталітичною реакцією з газового потоку також можуть видалятися небажані сполуки. Завдяки цьому запобігають тому, що каталізатор у такій мірі зазнає впливу отруйних для каталізатора речовин, як вона описується, наприклад, у способі за WO 2008/066581, яка не дозволяла б ніякої адсорбції. Каталітична реакція здійснюється переважно за температури від 150 до 500°С, переважно між 250 і 350°С, абсолютному тиску від 0,5 до 100 бар, переважно між 1 і 5 бар і GHSV від 100 до 20000 на годину, переважно від 2000 до 8000 на годину. У кращому варіанті здійснення частка летких органічних сполук у вхідному потоці становить від 10 до 90 % (мас./мас.), в особливо к переважній формі здійснення від 30 до 70 % (мас./мас.) і в ще більш переважній формі здійснення від 35 до 60 % (мас./мас.). частки, що відповідно залишилися, до 100 % (мас./мас.) складаються із частки води й/або газу-носія. f. Конденсація Запропонований відповідно до винаходу спосіб у кращому варіанті здійснення далі може характеризуватися тим, що на додаток до описаних вище стадій а-е здійснюється конденсація потоку продукту, що опціонально може здійснюватися за допомогою зниження температури й/або підвищення тиску. При цьому є кращим зниження температури до рівня температури нижче температури навколишнього середовища, особливо переважно до 10°С. Для цього охолодження можуть застосовуватися теплообмінники, які працюють у прямотоку, протитечії або в перехресному струмі. Відповідно до кращого варіанта здійснення запропонованого згідно з винаходом способу конденсація здійснюється східчастим способом, так що виходять кілька фракцій з різними сполуками речовини. Даний винахід включає також спосіб, який додатково характеризується тим, що газ-носій і/або гази-носії можуть вертатися після адсорбції й/або після каталітичної реакції. Переважно, що при цьому ферментаційні гази, що відходять, застосовуються в якості газу-носія. Частки газового потоку, які не конденсуються переважно зазнають подальшої каталітичної реакції, переважно шляхом рециркуляції в колону каталітичної реакції. Відповідно іншому кращому варіанту здійснення запропонованого відповідно до винаходу способу ці частки, які не конденсуються застосовуються як вихідні продукти для іншої хімічної реакції й/або інших хімічних реакцій, як, реакція полімеризації. Особливо переважною є полімеризація етилену з утворенням поліетилену або пропілену з утворенням поліпропілену. Відповідно до іншого кращому варіанту здійснення, частки, які не конденсуються, термічно утилізуються шляхом спалювання. У всіх цих варіантах здійснення також можливо для збагачення компонентів проведення додаткової адсорбції з наступною десорбцією. У якості адсорбуючого агента при цьому переважно застосовується цеолітний матеріал. Особливо переважно застосування того самого матеріалу, що й на описаних стадіях способу с і/або е. Відповідно до запропонованого винаходом способу конденсат, що виходить, збирається. У кращому варіанті здійснення конденсат, що виходить, витримується холодним, щоб запобігти втратам внаслідок випаровування. g. Поділ фаз Описуваний під f спосіб в іншому кращому варіанті здійснення характеризується також тим, що на додаток до конденсації здійснюється поділ фаз. Через наявність області неповної розчинності між органічними сполуками й водою після конденсації переважно утворюються дві фази, органічна й рідка фаза. Відповідно до запропонованого винаходом способу фази відділяються одна від одної. Це може здійснюватися за допомогою простого декантування й або за допомогою центрофугування або за допомогою іншого способу поділу рідина-рідина, які відомі фахівцеві. В особливо кращому варіанті здійснення при декантуванні в якості більш 7 UA 105601 C2 5 10 15 20 25 30 35 40 45 50 55 60 легкої фази, тобто більш легкої, ніж рідка фаза, відділяються органічні сполуки. Особлива перевага запропонованого відповідно до винаходу способу полягає в тому, що таким чином велика кількість води без високих енергетичних витрат може відділятися від продукту. Рідка фаза може бути повернута у вигляді технологічної води на інші стадії способу. Згідно із кращим варіантом здійснення рідка фаза за допомогою відгону газу звільняється від можливо ще розчинених у ній летких вуглеводнів. Згідно з особливо кращим варіантом здійснення способу ці леткі вуглеводні рециркулюють, а саме, або на адсорбцію із секції с або на каталітичну реакцію із секції е, причому в якості потоку газу-носія застосовується той самий потік газу-носія, що й при відгоні газу з біореактора або, що й при каталітичній реакції. Органічна фаза може бути отримана прямо або як продукт наступної подальшої обробки. Краща подальша обробка є поділом органічної суміші на кілька фракцій і/або компонентів, кожний з яких може бути використаний по-різному. Особливо переважним є застосування продукту або його фракцій як палива або в якості добавки до палива. Паливо може бути паливом для бензинових двигунів, дизелів, авіаційним паливом або подібним паливом. Крім того можливо застосування продукту як пального, наприклад, у якості мазуту. Альтернативне запропоноване відповідно до винаходу застосування полягає в подальшому використанні для наступних хімічних реакцій, особливо переважно для одержання полімерів. Паралельне включення Запропонований відповідно до винаходу спосіб взагалі, так як і його варіанти здійснення, які додатково містять описані вище стадії f і g, може додатково характеризуватися тим, що стадії способу від а до е йдуть паралельно. Особливо переважні, але не лімітуючі варіанти здійснення для цього наведені нижче. Особливо переважні варіанти здійснення Фіг. 1а показує можливий варіант здійснення запропонованого відповідно до винаходу способу. Інертний потік газу-носія (1) для відгону газу вдувається в біореактор (2). Усередині біореактора біомаса ферментується з утворенням летких органічних сполук, причому додаються допоміжні речовини (3), як регулятор рН. Газ, який виходить з біореактора, і який містить леткі органічні сполуки та інші леткі складові, пропускається через адсорбційну колону (4), у якій селективно адсорбуються леткі органічні сполуки. Збіднений газовий потік потім вертається в біореактор. Щоб забезпечити до певної міри безперервний режим роботи, паралельно й/або послідовно включаються дві або кілька колон. Частина потоку газу-носія відводиться завдяки утвореним у процесі ферментації ферментаційним газам, що відходять (5). Для десорбції адсорбованих органічних сполук температура й/або тиск усередині колон (4) змінюється. Потік газу-носія (10), необхідний для виносу десорбованих летких органічних сполук, регулюється відповідно за допомогою теплообмінників (6) і/або дроселів. Газ, який виходить при десорбції з колон потім каталітично реагує в одному або декількох реакторах (7). Утворені при цьому органічні продукти конденсуються за допомогою теплообмінника (8). Потім конденсат зазнає поділу фаз (9). Органічна фаза відводиться у вигляді продукту (11), а рідка фаза може подаватися для подальшого застосування. Регенерований потік газу-носія (10) вертається назад. Фіг. 1b показує інший можливий варіант здійснення запропонованого відповідно до винаходу способу, причому в цьому випадку відгін газу здійснюється в зовнішній колоні для відгону газу (13), з'єднаної з біореактором. При цьому ферментаційний розчин підводиться до зовнішньої колони для відгону газу й розчин після відгону газу потім знову направляється в біореактор. Усі інші стадії способу аналогічні Фіг. 1а. Відповідно до запропонованого винаходом способу для адсорбції й каталітичної реакції в особливо переважному варіанті здійснення як носій і каталізатор застосовується однаковий активний матеріал. Завдяки цьому можливі наступні додаткові, особливо кращі варіанти здійснення запропонованого відповідно до винаходу способу. Фіг. 2 показує інший можливий варіант здійснення запропонованого відповідно до винаходу способу: «револьверний» розв'язок, у якому застосовується чотири або більше колон (A-D). Спочатку колони А і В є колонами для адсорбції (1), причому колони можуть бути включені не тільки послідовно, але й паралельно. Колона С використовується для десорбції (2) для чого потік газу-носія вдувається при підвищеній температурі й зниженому тиску. У колоні D здійснюється каталітична реакція, причому вдувається десорбований газовий потік. Після закінчення однієї операції колона B використовується для десорбції (2), С для каталітичної реакції (3) і D для адсорбції (1). У цьому випадку для адсорбції підключені колони D і А. Після декількох таких операцій у наявних колонах, знову як спочатку, у тій самій колоні здійснюється десорбція, так що цикл повністю закінчений і починається новий. 8 UA 105601 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фіг. 3 показує інший можливий варіант здійснення запропонованого відповідно до винаходу способу, у якому застосовується три колони (А-С) або більше й у якому десорбція й каталітична реакція мають місце одночасно в одній і тій же колоні. Спочатку адсорбція (1) здійснюється в колонах А і В, причому колони можуть бути включені послідовно або також паралельно. У колоні С леткі органічні сполуки десорбуються й одночасно зазнають каталітичної реакції (3) шляхом підвищення температури. Щоб мати можливість установлення певного розподілу часу обробки частина потоку газу з десорбтивом вертається в колону С. Наприкінці операції колона B використовується для десорбції й каталітичної реакції (2) і С для адсорбції (1). Для адсорбції в цьому випадку включені колони С і А. Після декількох таких операцій у наявних колонах, знову як спочатку, у тій самій колоні здійснюється адсорбція, так що цикл повністю закінчений і починається новий. Фіг. 4 показує інший можливий варіант здійснення запропонованого відповідно до винаходу способу при застосуванні радіального адсорбера, який складається із двох зон. У зоні А здійснюється адсорбція з газового потоку (1), який містить леткі органічні сполуки, у зоні В здійснюються десорбція й одночасна каталітична реакція з утворенням газового потоку продукту (2). Завдяки обертанню апарата завантажений адсорбційний матеріал із зони адсорбції (А) безупинно надходить у зону десорбції й каталітичної реакції (В) і навпаки. Фіг. 5 показує інший можливий варіант здійснення запропонованого відповідно до винаходу способу при застосуванні реактора зі зваженим потоком, який має у своєму розпорядженні зону адсорбції (А) і реакційною зоною (В). У зоні адсорбції (А) здійснюється адсорбція летких органічних сполук з газового потоку (1), у зоні (В) за допомогою вдмухування гарячого потоку газу-носія здійснюються десорбція й каталітична реакція, причому гарячий потік газу-носія несе із собою частки й транспортує їх нагору усередині так званої склянки для проходу пари. При цьому газ (штрихова лінія) і частки (суцільна лінія) транспортуються прямотоком. У голові склянки для проходу пари здійснюється осідання часток. Потім частки попадають назад у зону адсорбції (А), так що в цілому виникає рециркуляція часток. Фіг. 6 показує інший можливий варіант здійснення запропонованого відповідно до винаходу способу при застосуванні реактора з рухливим шаром, який має у своєму розпорядженні зону адсорбції (А) і зону реакції (В). У більш холодній зоні адсорбції (А) здійснюється адсорбція летких органічних сполук з потоку газу-носія (1). Завантажені частки потім переміщаються в більш теплу зону реакції (В), у якій здійснюються десорбція й каталітична реакція. За допомогою потоку газу носія (2) органічні продукти через шлюз виводяться з реактора. Частки після зони реакції транспортуються з реактора й за допомогою придатної для транспортування твердої речовини техніки знову направляються в зону адсорбції (А), так що в цілому виникає рециркуляція часток. В іншому кращому варіанті здійснення спосіб згідно з винаходом характеризується додатково тим, що здійснюється одна, переважно дві, ще переважніше три, ще переважніше чотири, ще переважніше п'ять або більше окремих стадій способу при наступних умовах: а. ферментація здійснюється за температури між 10 і 70°С, переважно між 20 і 60°С, особливо переважно між 30 і 50°С, b. при відгоні газу питома швидкість газації перебуває між 0.1 і 10, переважно між 0,5 і 5 vvm (vvm-об'єм газу на об'єм реактора на хвилину), с. температура при адсорбції перебуває між 10 і 100°С, переважно між 20 і 70°С і тиск між 0,5 і 10 бар, переважно між 1 і 2 бар, d. десорбція здійснюється за допомогою підвищення температури й/або зниження тиску, е. каталітична реакція здійснюється за температури від 150 до 500°С, переважно між 250 і 350°С, абсолютному тиску від 0,5 до 100 бар, переважно між 1 і 5 бар і GHSV від 100 до 20000 на годину, переважно між 2000 до 8000 на годину, f. конденсація здійснюється за допомогою зниження температури й/або підвищення тиску, g. при декантуванні органічні сполуки відділяться у вигляді більш легкої фази. Згідно з винаходом можливе комбінування умов, наведених у попередньому розділі із застосуванням одного із кращих реакторів згідно Фіг. 1-6. Короткий опис креслень Фіг. 1 (а й b) показує приклади здійснення запропонованого відповідно до винаходу способу з відгоном газу в біореакторі (1а) і з відгоном газу в зовнішній колоні з відгоном газу (1b). Фіг. 2 показує запропонований відповідно до винаходу варіант здійснення з револьверною конфігурацією. Фіг. 3 показує запропонований відповідно до винаходу варіант здійснення з поверненням газового потоку з десорбтивом у ту ж саму колону. Фіг. 4 показує запропонований відповідно до винаходу варіант здійснення з радіальним 9 UA 105601 C2 5 10 15 20 25 30 35 40 45 50 55 60 адсорбером. Фіг. 5 показує запропонований відповідно до винаходу варіант здійснення з реактором зі зваженим потоком. Фіг. 6 показує запропонований відповідно до винаходу варіант здійснення з реактором з рухливим шаром. Фіг. 7 показує регулювання частки етанолу й частки води за допомогою різної температури згідно із прикладом 1. Фіг. 8 показує порівняння двох ферментацій з pachysolen tannophilus без (угорі) і з безперервним відділенням етанолу за допомогою відгону газу й адсорбцію згідно із прикладом 2 (унизу; зображена короткими штрихами сумарна крива етанолу враховує суму етанолу з етанолу в розчині й в адсорбенті). Фіг. 9 показує вплив частки етанолу в газоподібному потоці десорбтива на вихід рідкої органічної фази щодо завантаженого етанолу згідно із прикладом 3. Приклади Приклад 1. Відгін газу й адсорбція при різних температурах 500 мл 5% (мас./об.) водяного розчину етанолу відганявся протягом 24 годин об'ємним потоком 1 л/хв. Застосовувалися мембранний насос (KNF, Німеччина), регулятор об'ємного потоку (Swagelok, Німеччина) і склянка для промивання газів (VWR, Німеччина). Газовий потік пропускався через скляну колону (VWR, Німеччина), яка була завантажена 200 г гранульованого продукту із цеоліту (ZSM-5, воднева форма; SiO2/Al2O3 = 200; в'яжуче : бентоніт; діаметр 2-4 мм; виготовлювач: Sued-Chemie AG, Німеччина). Газовий потік у рамках рециркуляції вертався в склянку для промивання газів, так що система була замкненою. Газова колона за допомогою нагрівальної манжети (Mohr & Co GMBH, Німеччина) нагрівалася до різних температур. Відгін газу в склянці для промивання газів здійснювався при 30°С. Після закінчення досліду в розчині визначалася концентрація етанолу за допомогою газової хроматографії (Trace GC, Thermofischer, Німеччина). До того ж визначалося збільшення ваги цеоліту й розчину. За допомогою балансу мас потім розраховувалися завантаження цеоліту водою й етанолом і із цього частка води й частка леткої органічної сполуки етанолу. Фіг. 7 показує отриману частку води й частку летких органічних сполук залежно від температури адсорбції. Згідно із цим частка води відповідно частка летких органічних сполук може регулюватися за допомогою температури адсорбції. Приклад 2. In-situ-Ферментація з відгоном газу й адсорбція Pachysolen tannophilus (DSM 7032, DSMZ, Брауншвейг) брали участь у ферментації з і без постійного відділення етанолу за допомогою відгону газу й адсорбцією при інших ідентичних умовах при 100 годинах при 30°С і рН 6. У якості субстрату застосовувалася попередньо оброблена й піддана гідролізу лінгноцелюлозна біомаса, яка містила близько 70 г/л глюкози й близько 30 г/л ксилози. У якості біореактора застосовувалися біореактори з об'ємом заповнення відповідно 0,8 л. При ферментації з постійним відділенням здійснювався відгін газу з питомою швидкістю газації 1 vvm (vvm-об'єм газу на об'єм реактора на хвилину) за допомогою мембранного насоса (KNF, Німеччина ). Як у прикладі 1 потік газу пропускався через скляну колону й потім вертався. Скляна колона була завантажена 535 г гранульованого продукту із цеоліту (ZSM-5, воднева форма; SiO2/Al2O3; в'яжуче: бентоніт; діаметр 2-4 мм; виготовлювач Sued-Chemie AG, Німеччина) Під час ферментації відбиралися проби й вміст етанолу визначався за допомогою хроматографії газу й цукру за допомогою HPLC (високо продуктивного рідинного хроматографа). До того ж визначалося збільшення ваги цеоліту й частки води адсорбованої суміші за допомогою титрування за Карлом Фішером (Schott Instruments, Німеччина). З попередніх дослідів відомо, при заданих умовах адсорбуються тільки вода й етанол. Завдяки цьому за вмістом води можна зробити висновок про долю етанолу. Фіг. 8 показує отримані криві концентрації. При цьому видно, що одночасне проведення ферментації, відгону газу й адсорбції переважно, і, що при заданих умовах досягається більш високий просторово-часовий вихід ферментації з безперервним відділенням летких сполук. Приклад 3. Каталітична реакція Для каталітичної реакції застосовувався реактор з нерухомим шаром (довжина 50 см, внутрішній діаметр 2,5 см) фірми Ils-Integrad Lab Solutions GmbH. Рідка модель десорбтива (40% мас. EtOH, 60% мас. води) дозувалася в реакційну трубу HPLC-насосом (Smartlint Pump 100, Wissenschaftliche Garaetebau Dr/Ing. Herbert Knauer GmbH), де вона за допомогою нагрітої інертної SiC насадки випаровувалася, змішувалася з азотом, так що були присутні 4% мас. азоту й доводилась до температури реакції 300°С і абсолютного тиску в 3 бар. Отриманий у такий спосіб газоподібний потік десорбтиву потім з годинною об'ємною швидкістю газового потоку (GHSV) 5800 на годину пропускався через засипку із цеолітної шпринцованої заготовки 10 UA 105601 C2 5 10 (цеоліт ZSM-5, форма-Н, SiО2/Al2O3 = 90; в'яжуче Al2O3; діаметр 1/16 дюймів; виготовлювач Sued-Chemie AG). Газоподібний потік продукту охолоджувався у включеному слідом за реактором з нерухомим шаром сепараторі газ/рідина до 10°С, причому рідкі продукти конденсувалися й відділялися від газоподібних продуктів. Потім рідка органічна фаза за допомогою декантування відділялася від водної фази. У цілому дослід проводився протягом часу включення, що дорівнював 24 години. Рідка органічна фаза, виділена під час цього проміжку, потім аналізувалася за допомогою газової хроматографії в комбінації з мас-спектрометрією (склад див. таблицю 1). Як показала обробка даних за цих умов досліду ступінь перетворення етанолу досягався > 99% і вихід рідкої органічної фази, віднесений до використаної кількості етанолу, досягався 34% мас. Таблиця 1 Склад рідкої органічної фази Клас речовини Нерозгалужені алкани (

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing organic compounds via fermentation of biomass and zeolite catalysis

Автори англійськоюZavrel, Michael, Franke, Oliver, Richter, Oliver, Kraus, Michael

Автори російськоюЦаврель Михаэль, Франке Оливер, Рихтер Оливер, Краус Михаэль

МПК / Мітки

МПК: C12P 7/02, C07C 1/20, C07C 1/24, C12P 7/24, C07C 15/00, C07C 29/76, C12P 7/40, B01D 53/00, C07C 11/00, B01D 3/00

Мітки: органічних, цеоліті, каталізу, ферментації, спосіб, допомогою, отримання, сполук, біомаси

Код посилання

<a href="https://ua.patents.su/22-105601-sposib-otrimannya-organichnikh-spoluk-za-dopomogoyu-fermentaci-biomasi-ta-katalizu-na-ceoliti.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання органічних сполук за допомогою ферментації біомаси та каталізу на цеоліті</a>

Попередній патент: Забійне обладнання з прокладеним на ньому шланговим нівелером для визначення висотної позначки окремих елементів забійного обладнання

Наступний патент: Спосіб імпульсного гідроочищення

Випадковий патент: Спосіб визначення кількості та довжини ділянок наближення шатунної кривої до поверхні сфери просторових важільних механізмів