Спосіб одержання поліетилентерефталату та багаторівневий трубчастий реактор з внутрішнім лотком для його одержання

Номер патенту: 99920

Опубліковано: 25.10.2012

Автори: Уайндс Ларрі Кейтс, Екарт Майкл Пол, Ют Томас Ллойд, Слайджер Девід Аллен, Дебруін Брюс Роджер

Формула / Реферат

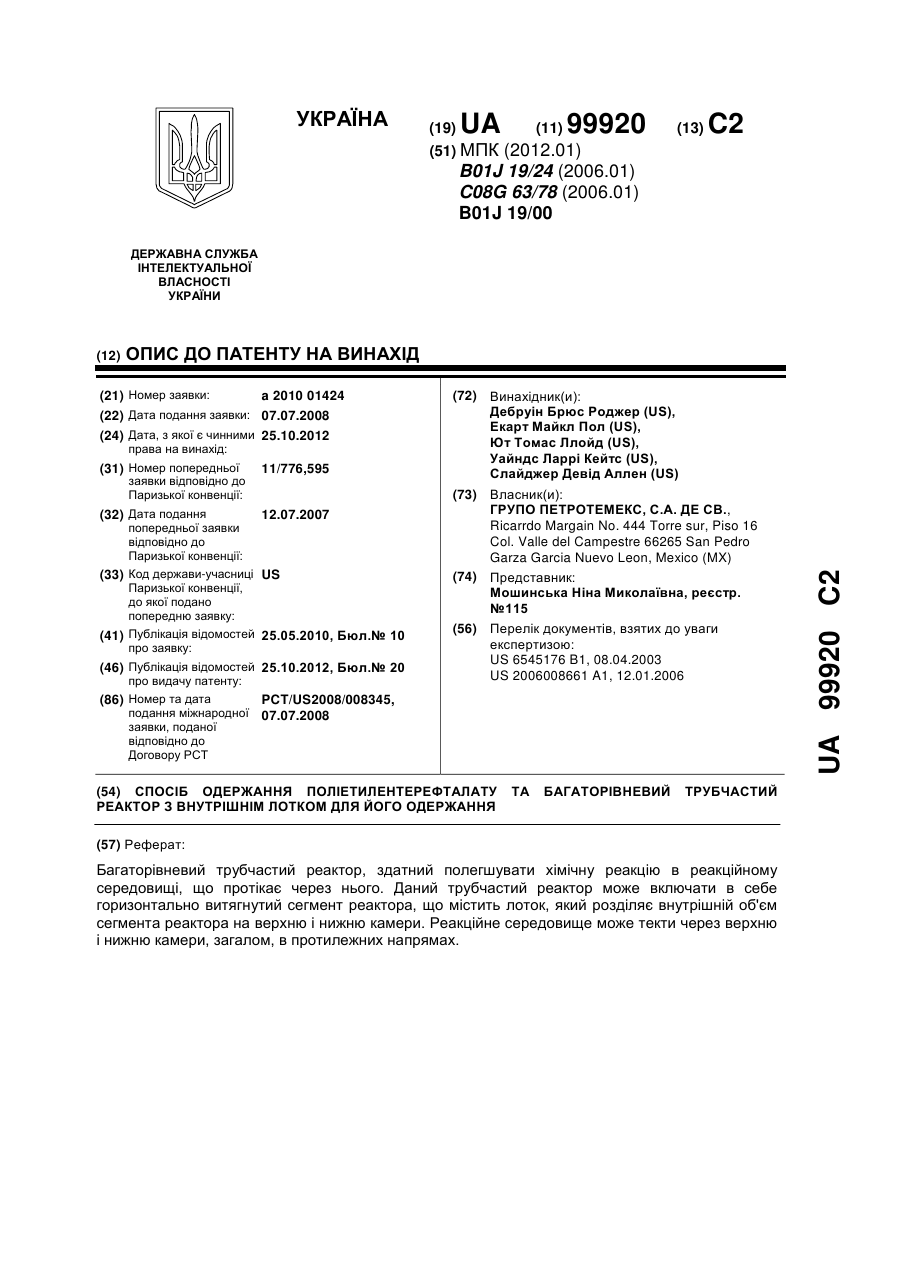

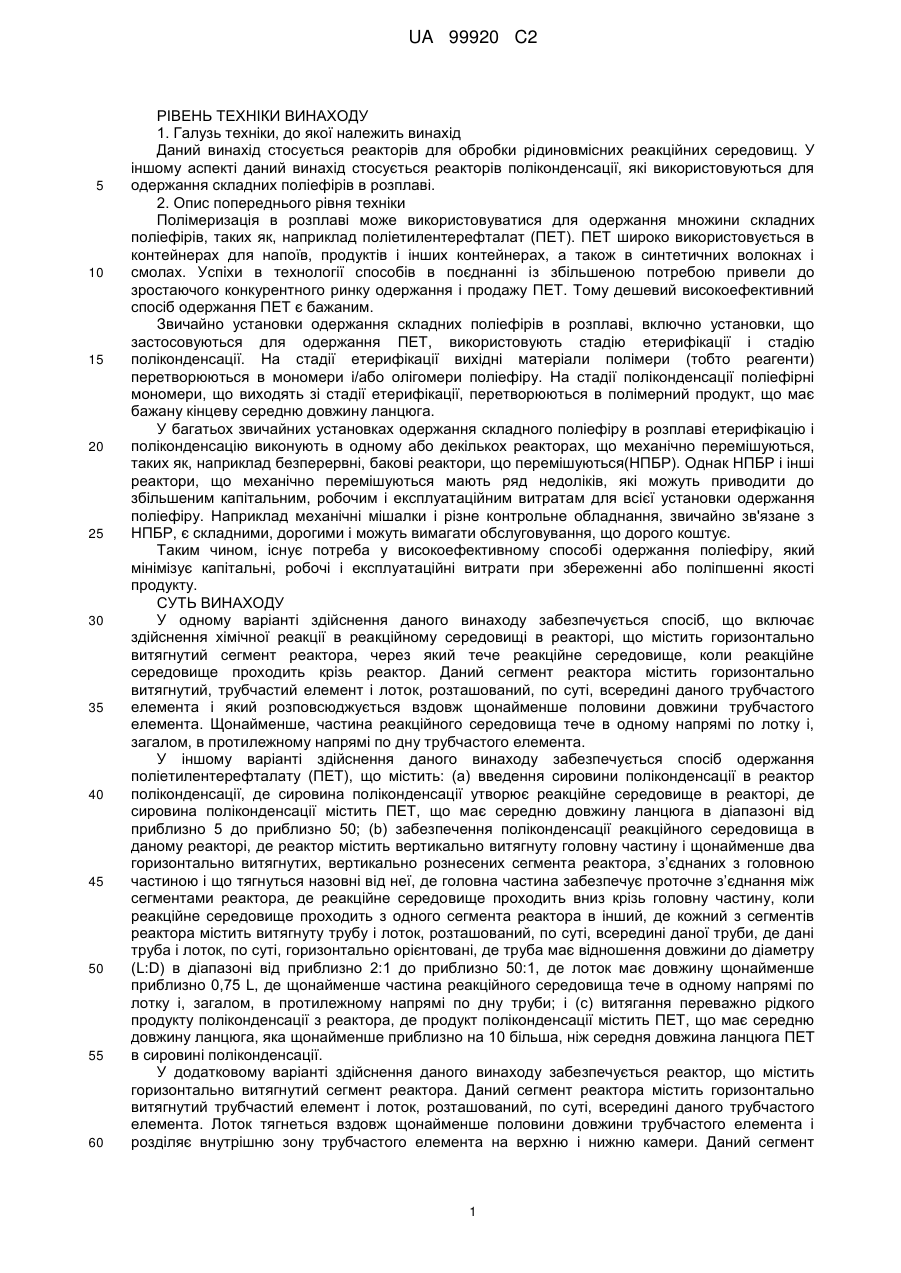

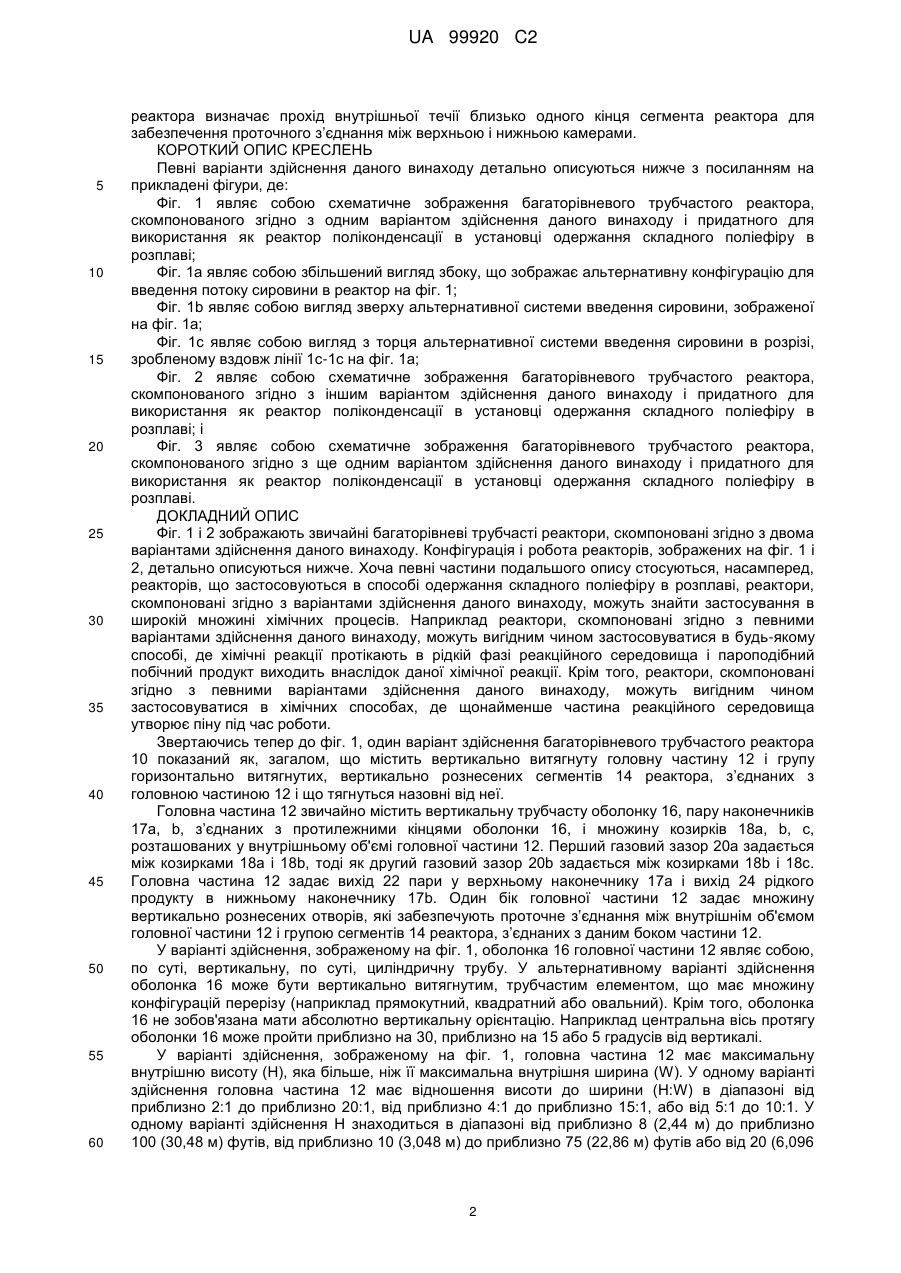

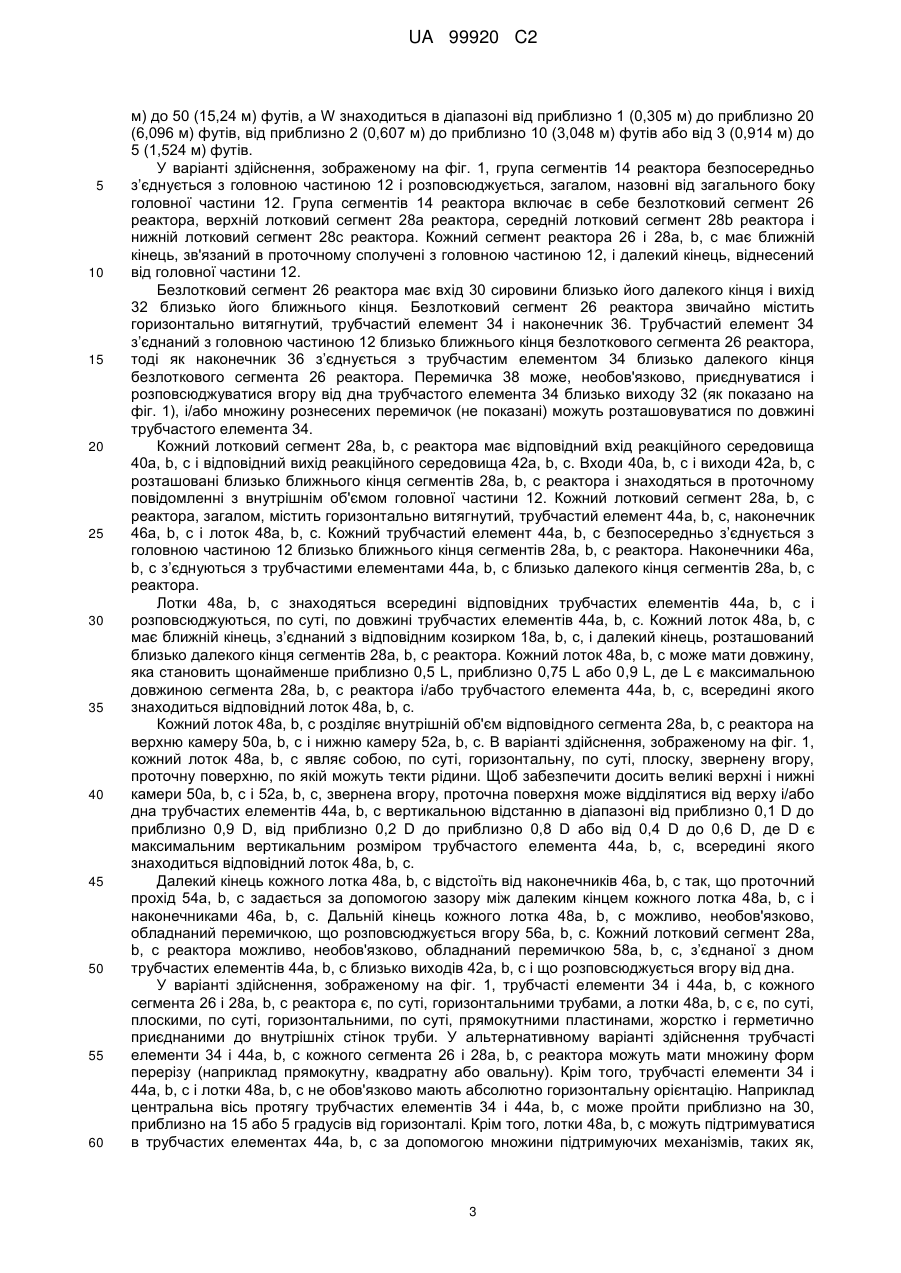

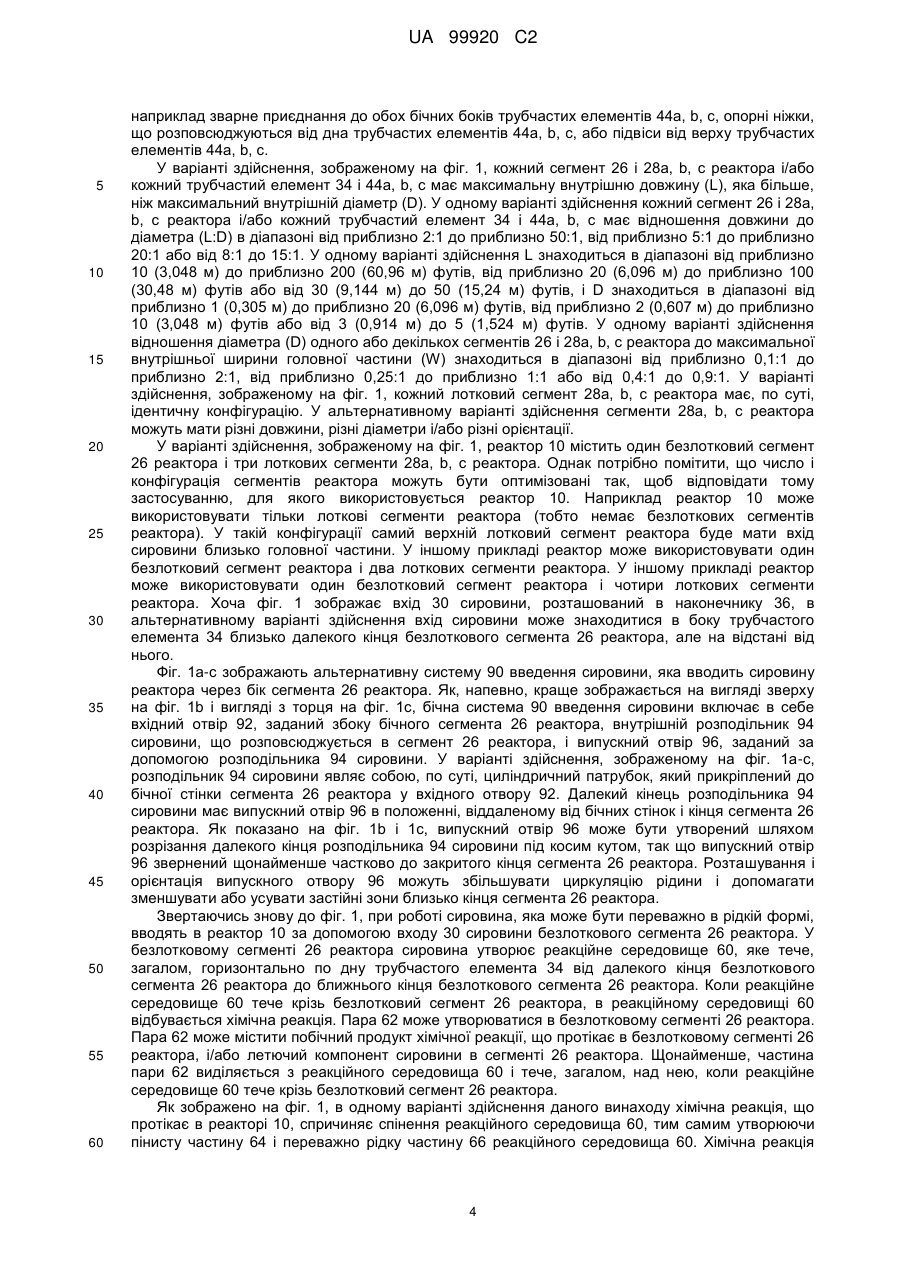

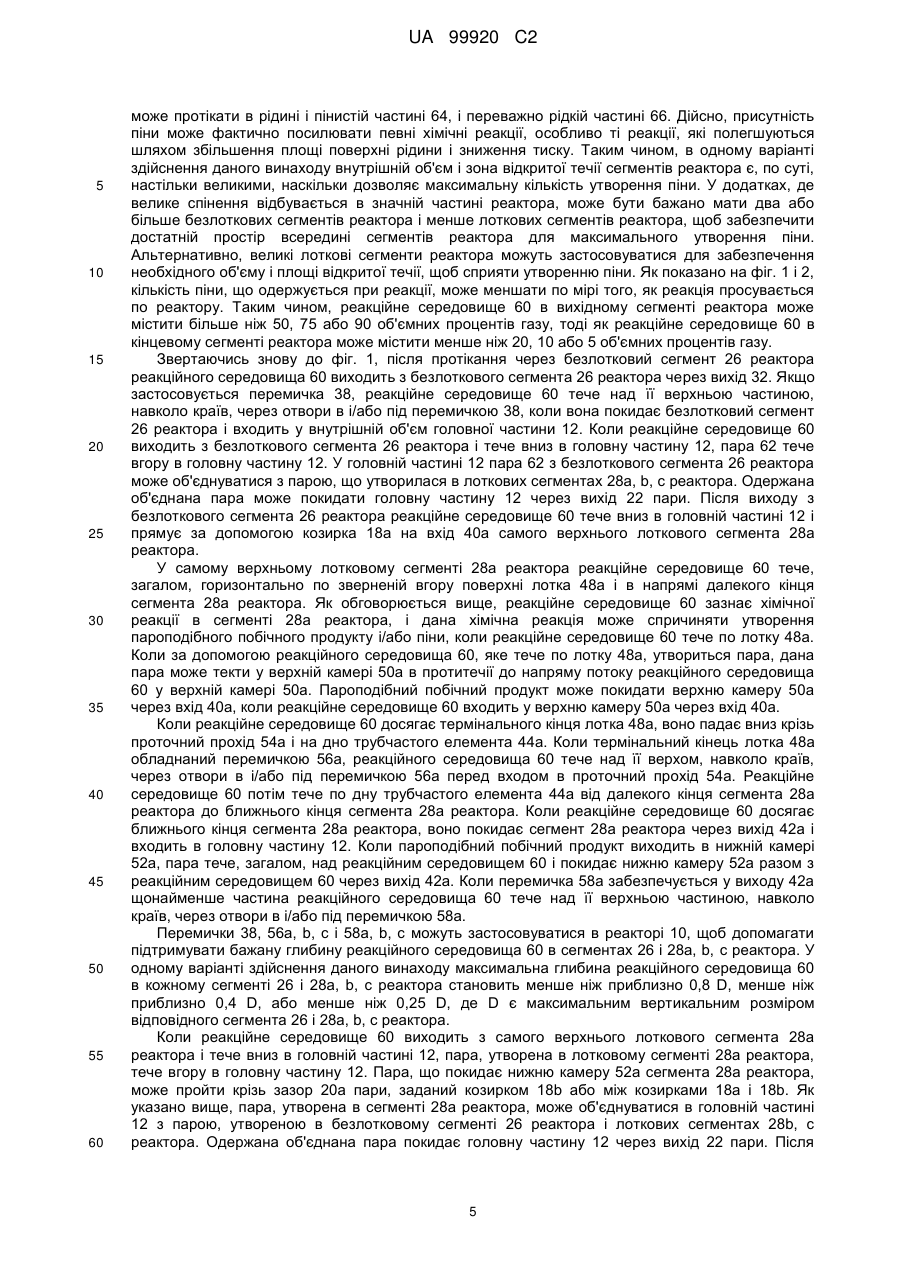

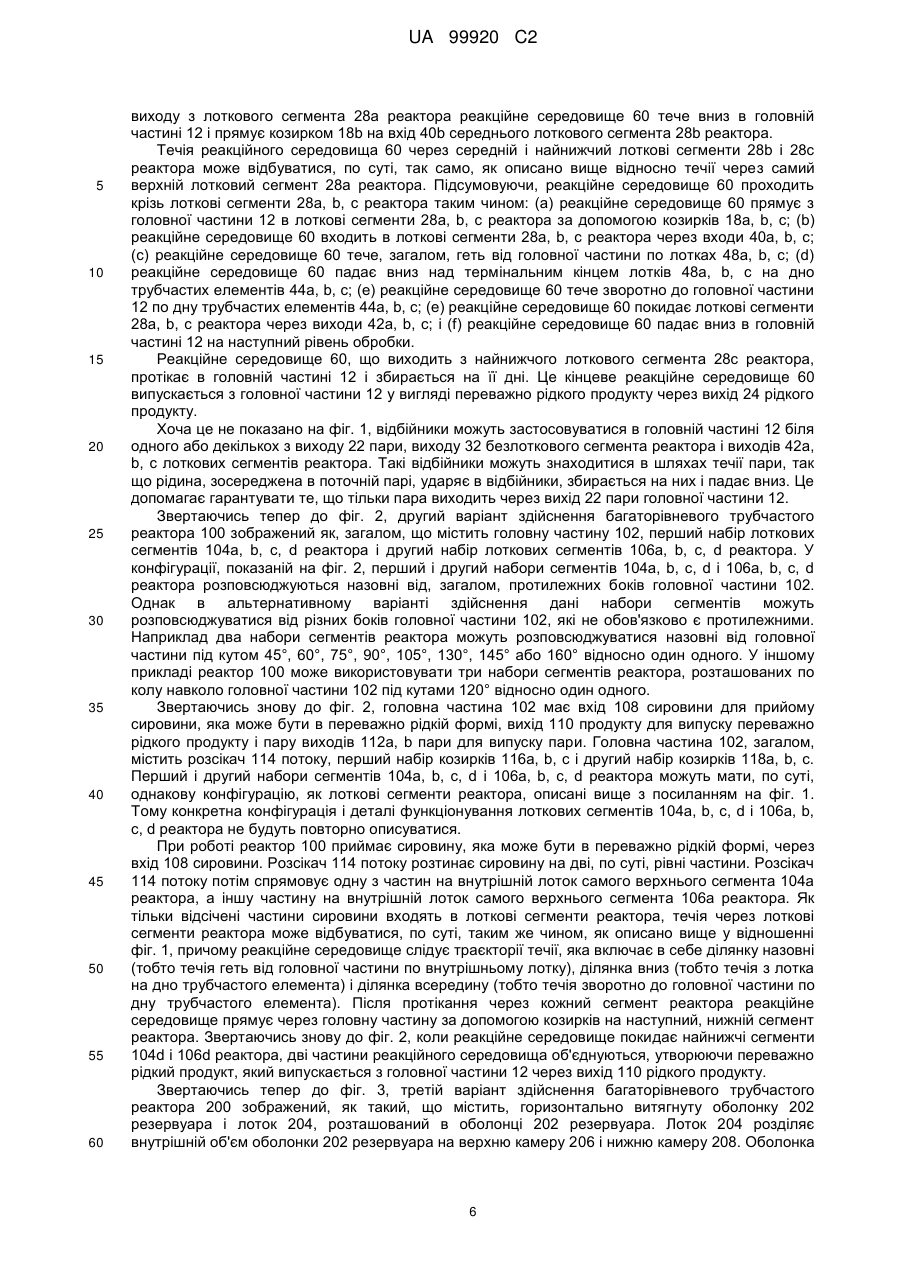

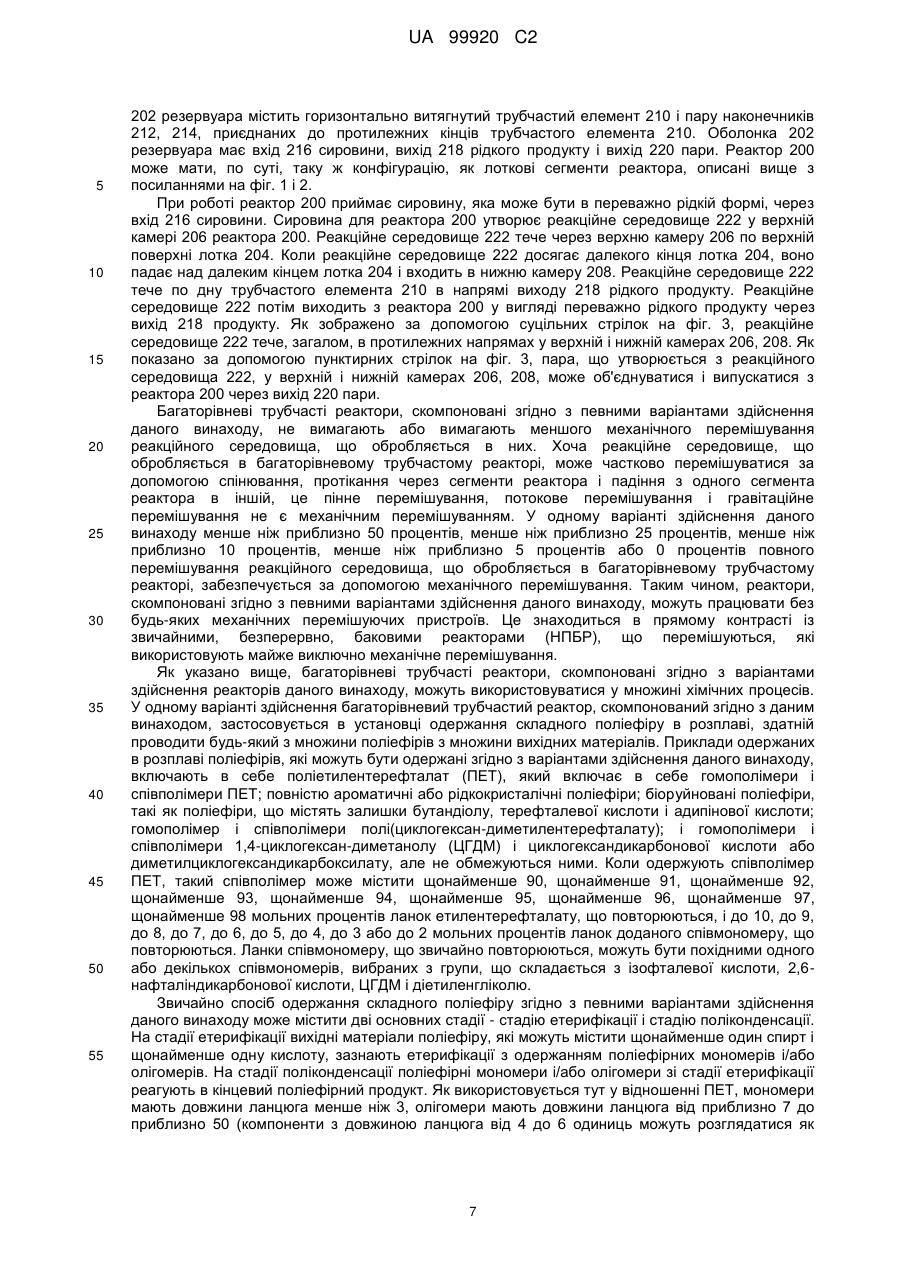

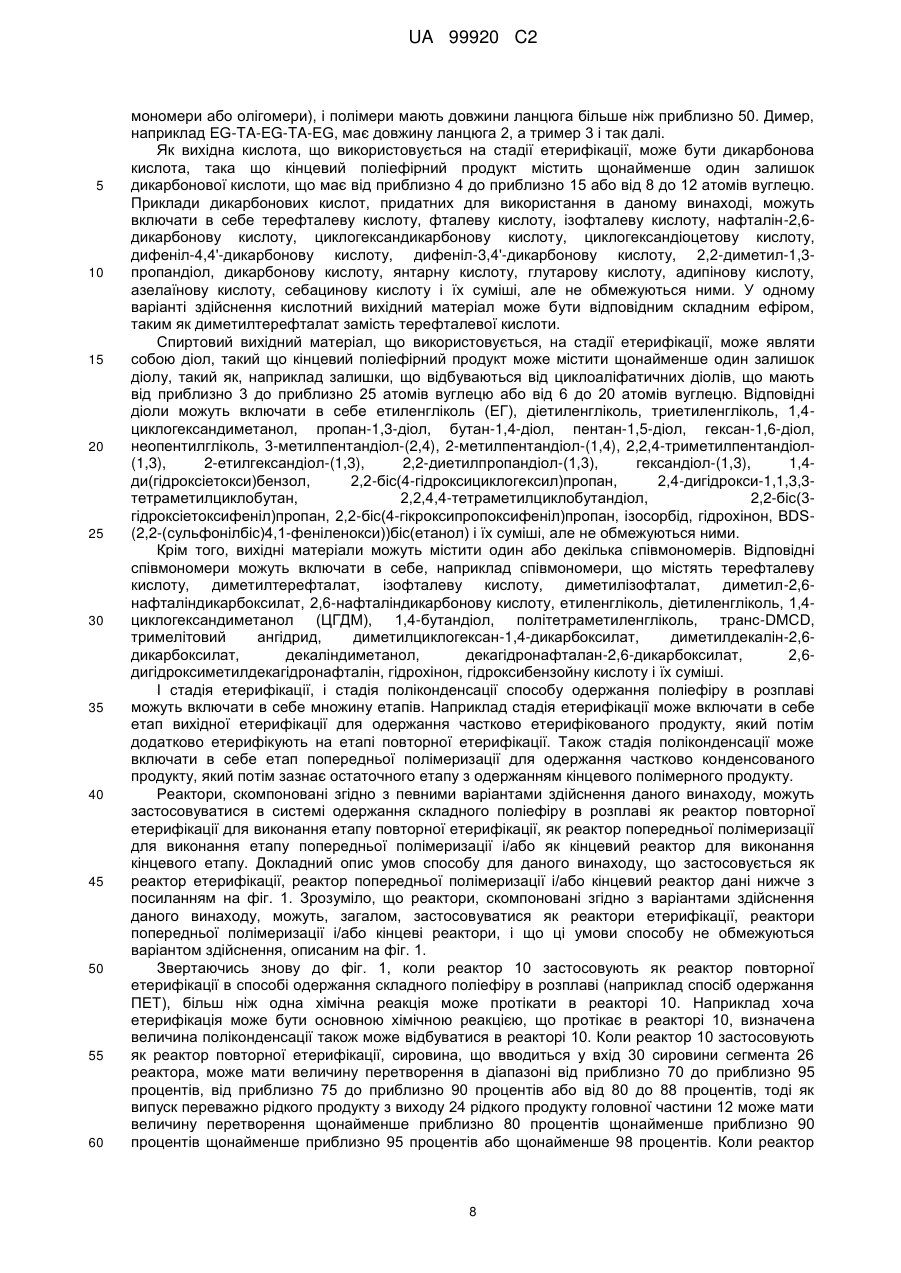

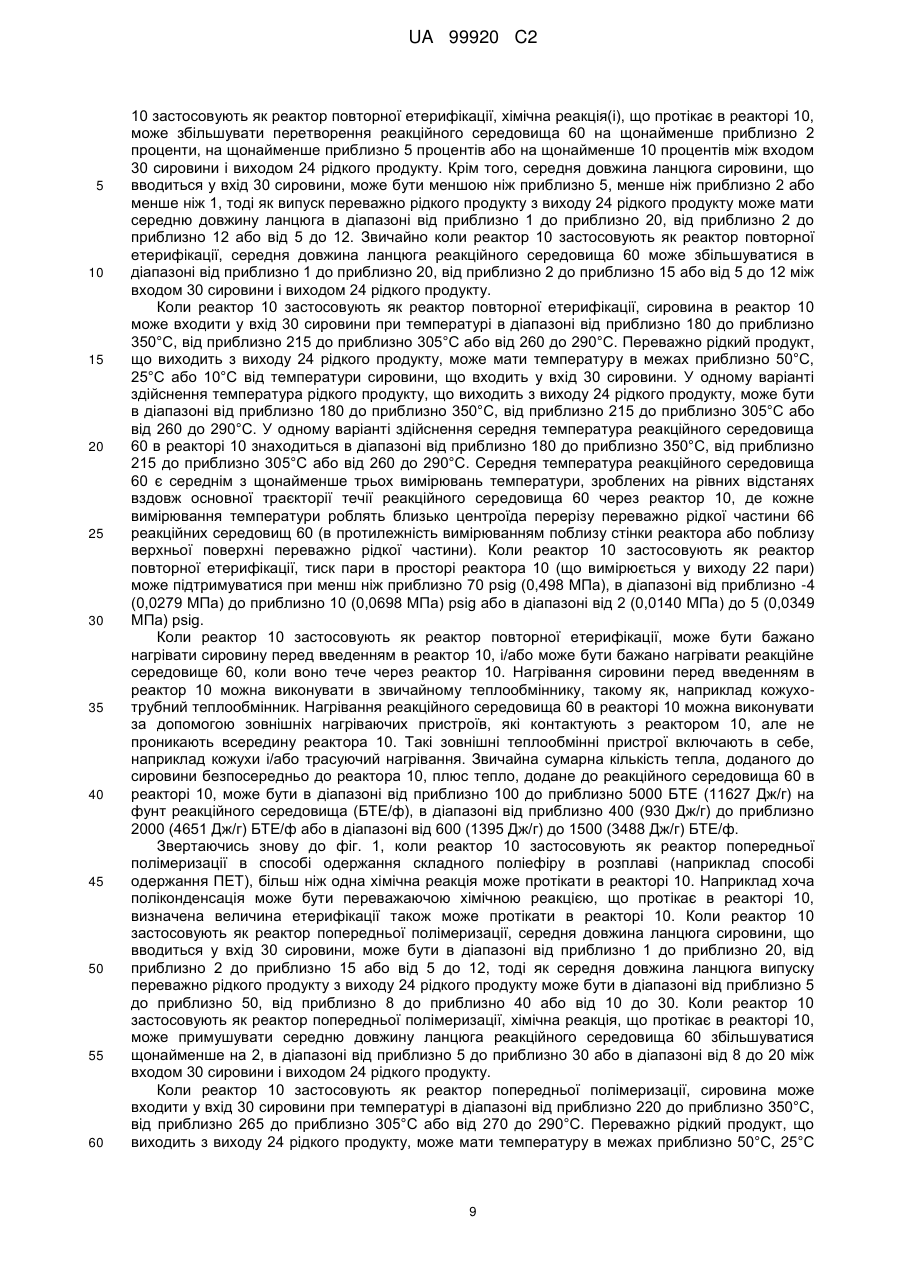

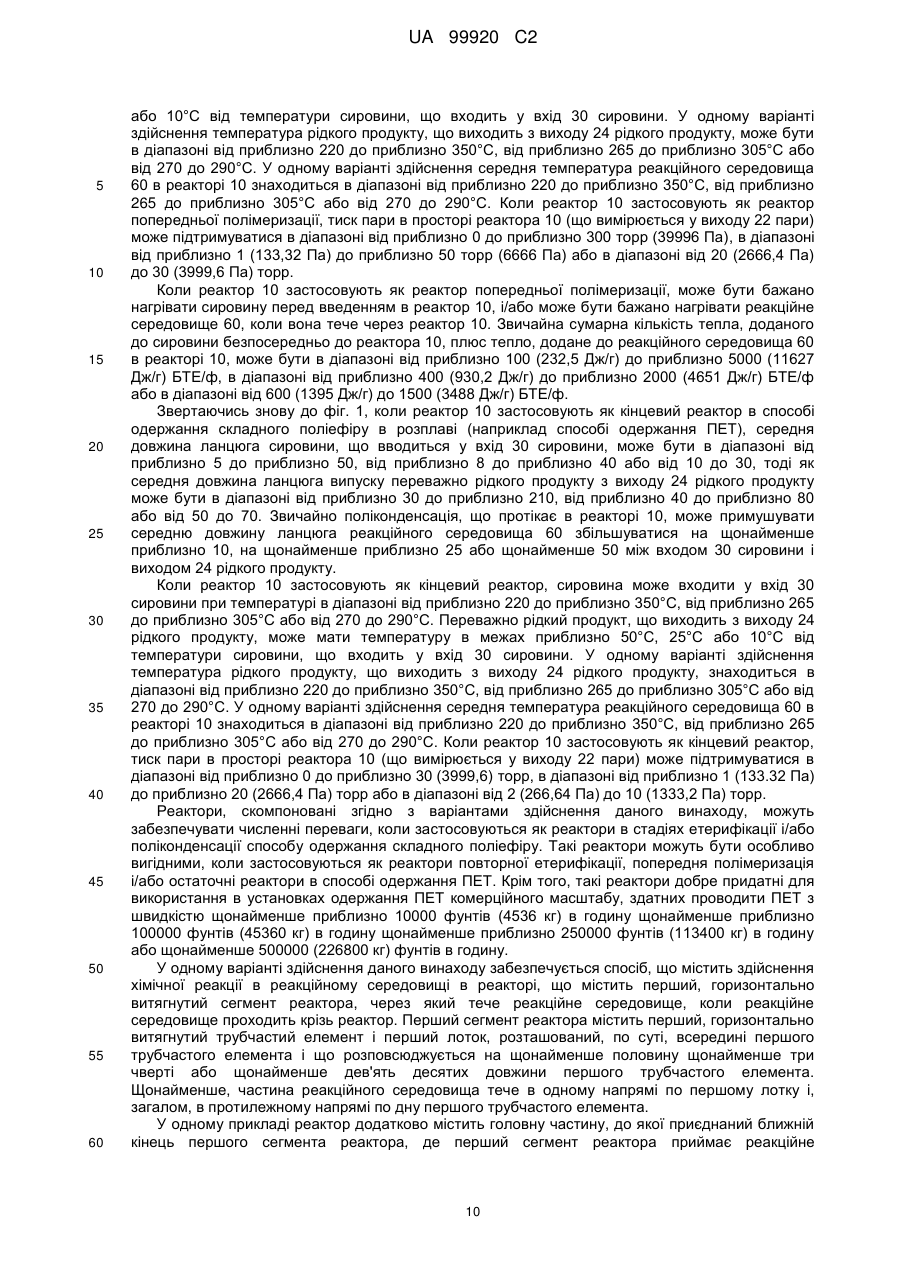

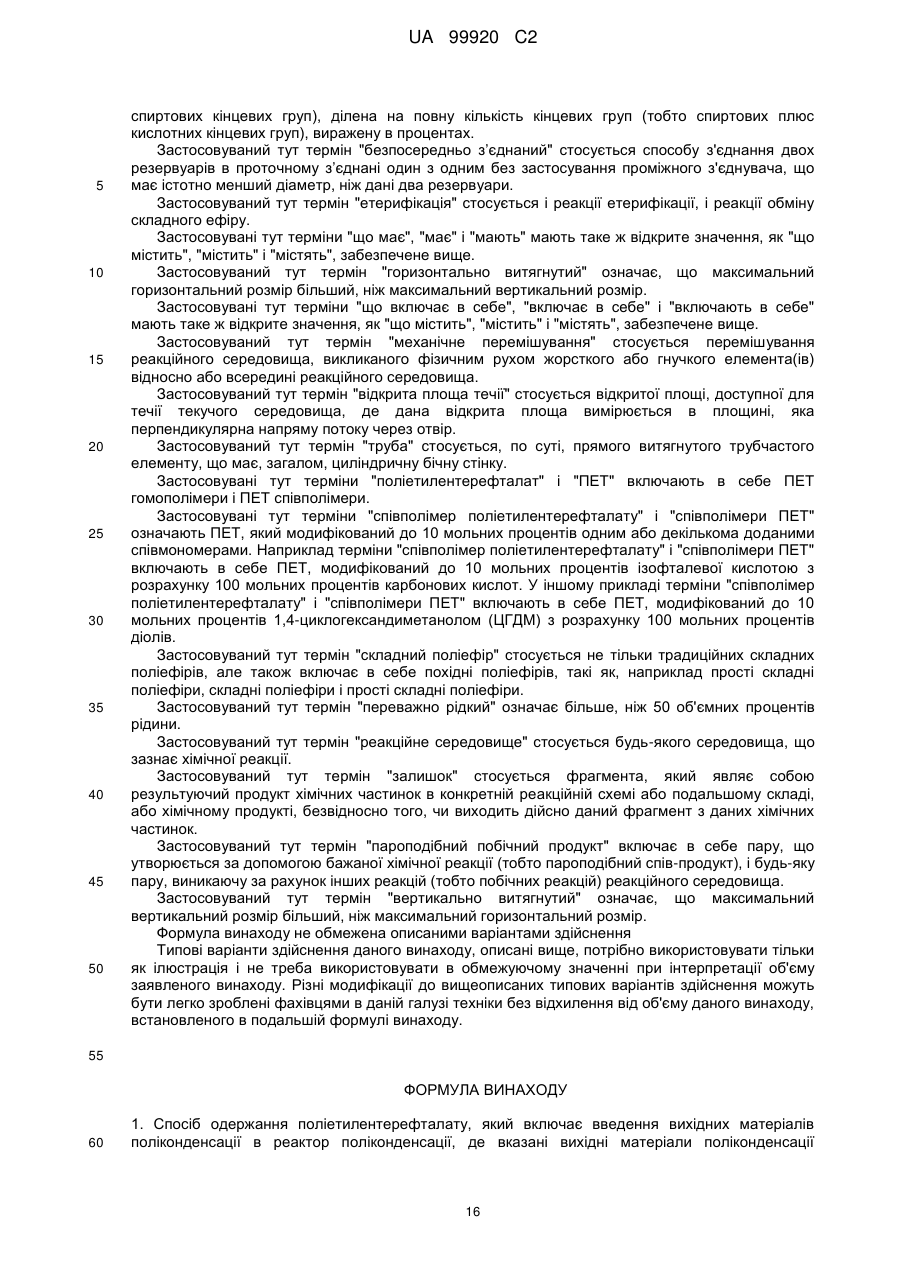

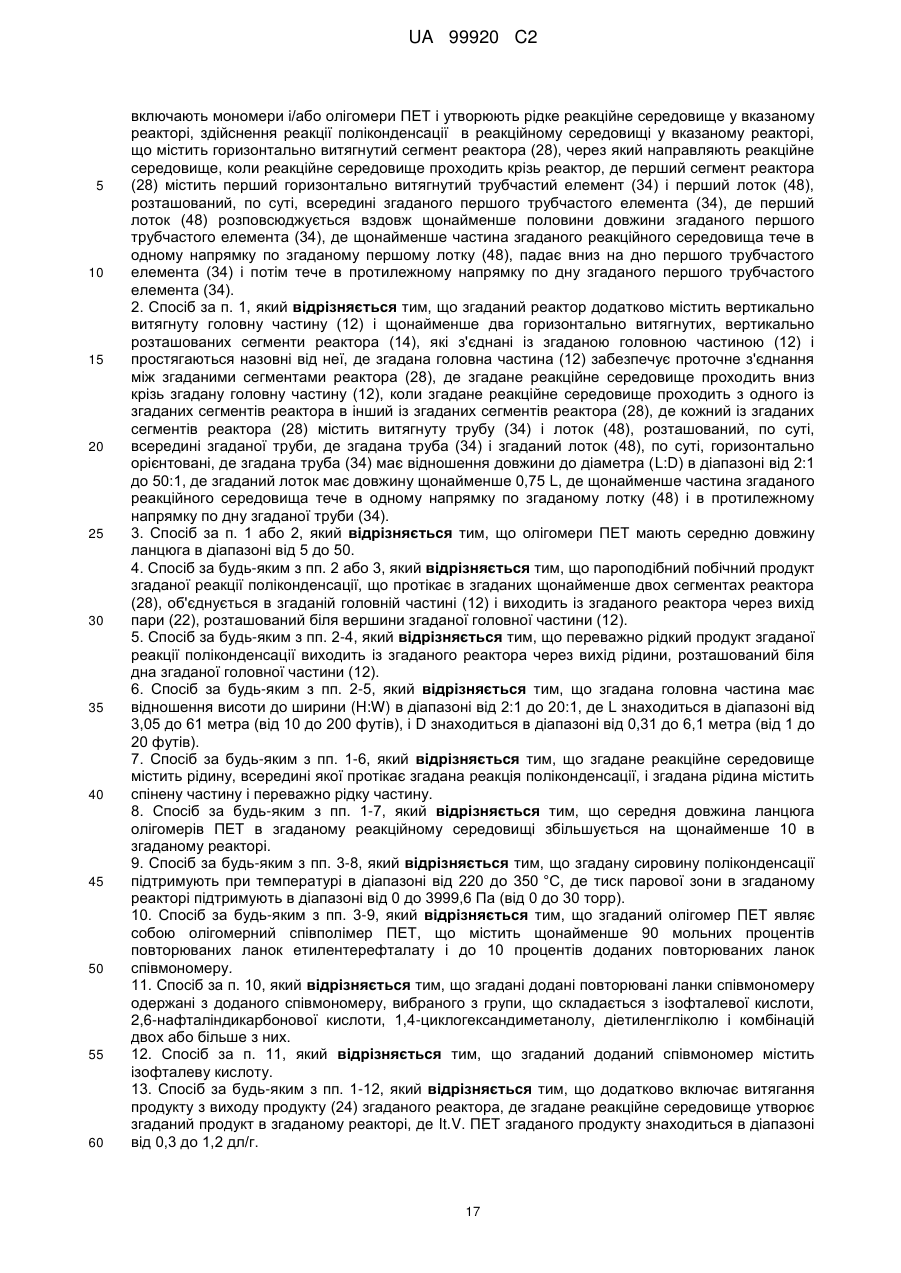

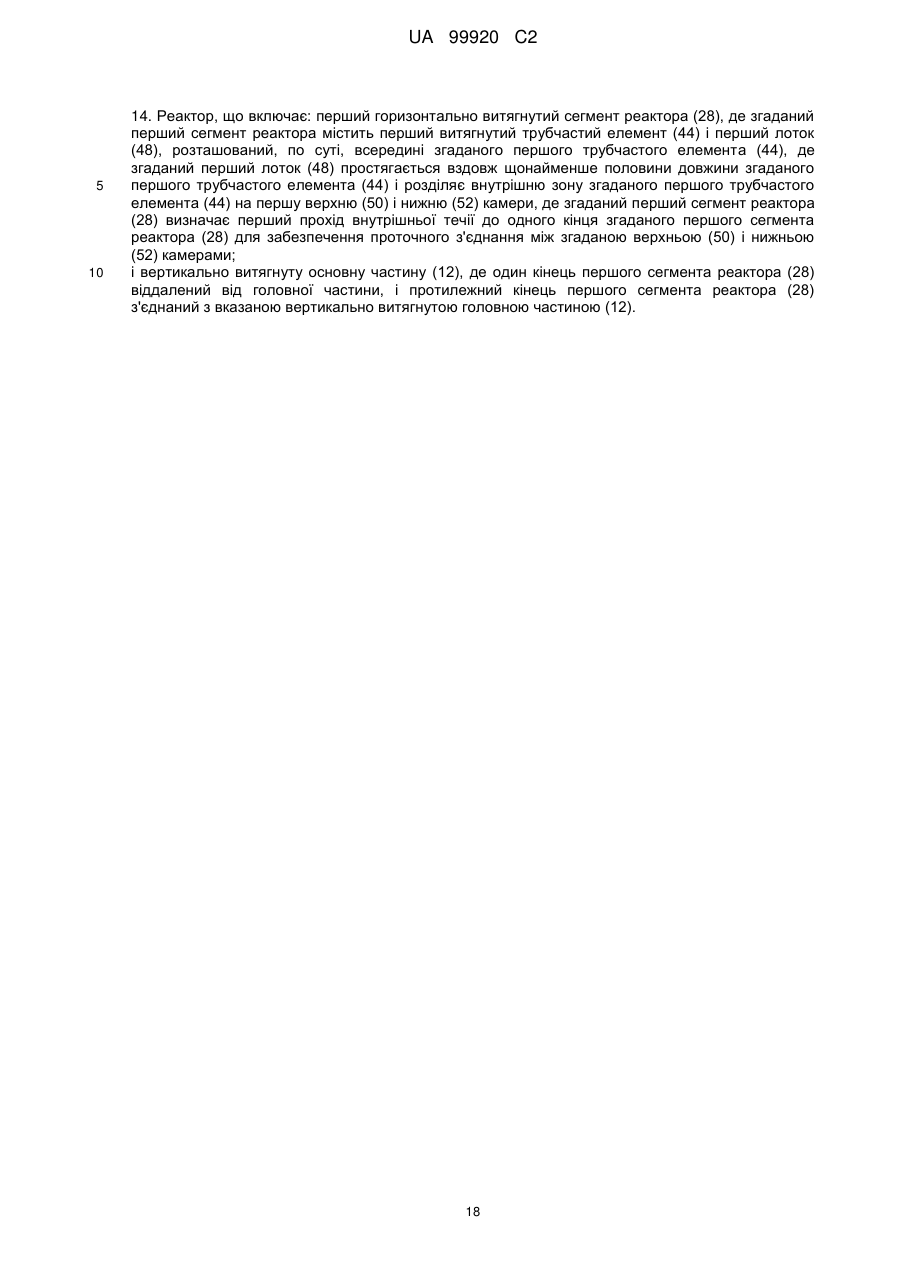

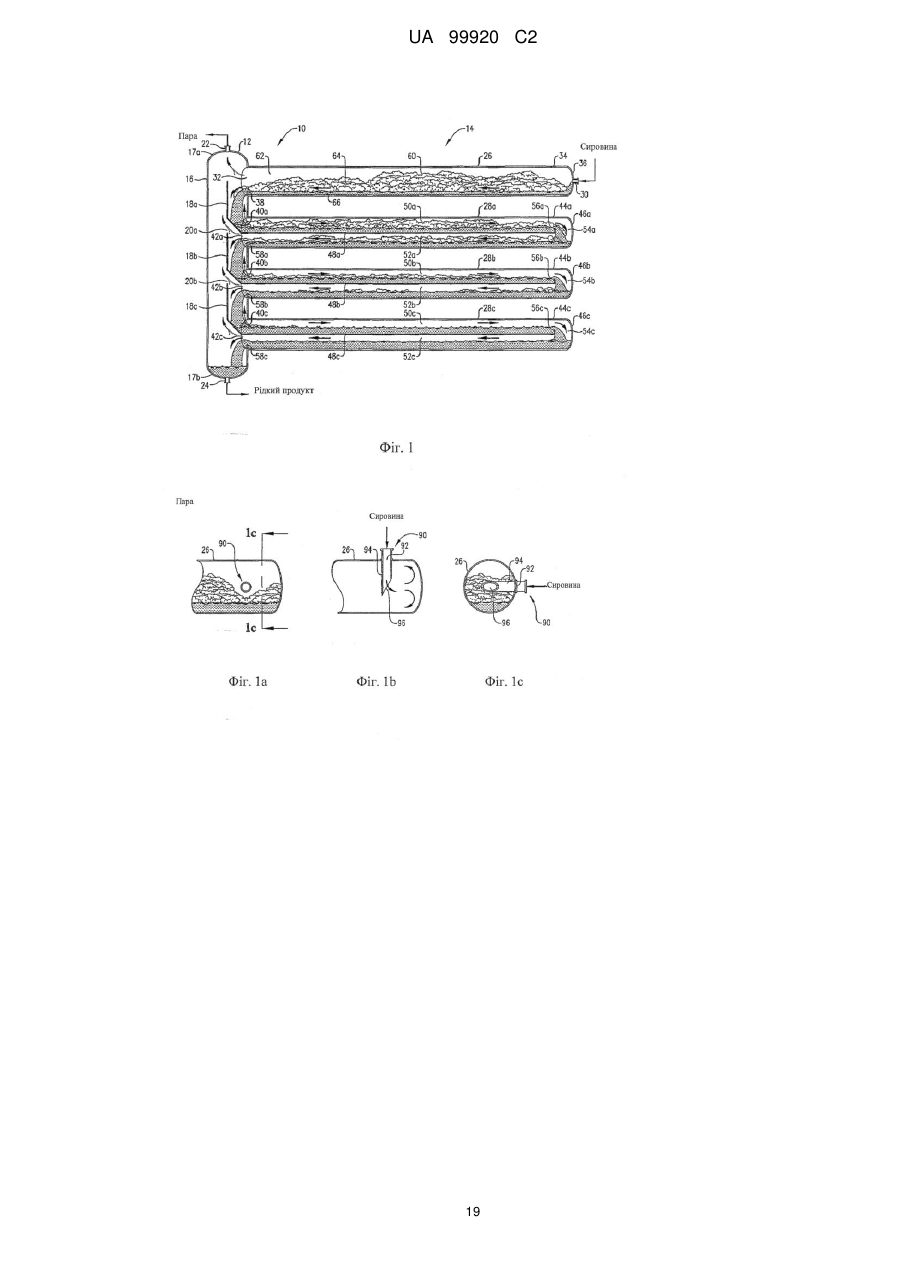

1. Спосіб одержання поліетилентерефталату, який включає введення вихідних матеріалів поліконденсації в реактор поліконденсації, де вказані вихідні матеріали поліконденсації включають мономери і/або олігомери ПЕТ і утворюють рідке реакційне середовище у вказаному реакторі, здійснення реакції поліконденсації в реакційному середовищі у вказаному реакторі, що містить горизонтально витягнутий сегмент реактора (28), через який направляють реакційне середовище, коли реакційне середовище проходить крізь реактор, де перший сегмент реактора (28) містить перший горизонтально витягнутий трубчастий елемент (34) і перший лоток (48), розташований, по суті, всередині згаданого першого трубчастого елемента (34), де перший лоток (48) розповсюджується вздовж щонайменше половини довжини згаданого першого трубчастого елемента (34), де щонайменше частина згаданого реакційного середовища тече в одному напрямку по згаданому першому лотку (48), падає вниз на дно першого трубчастого елемента (34) і потім тече в протилежному напрямку по дну згаданого першого трубчастого елемента (34).

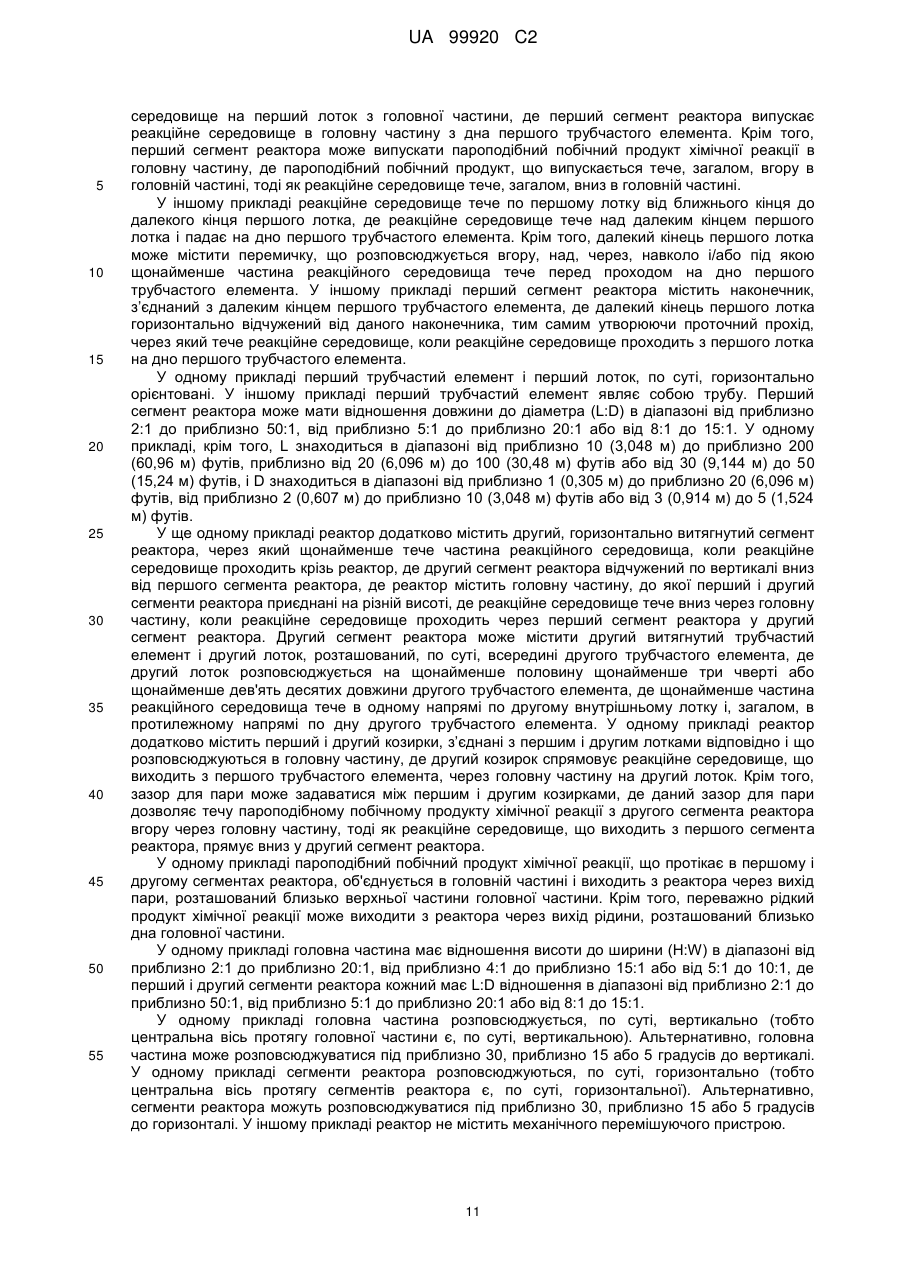

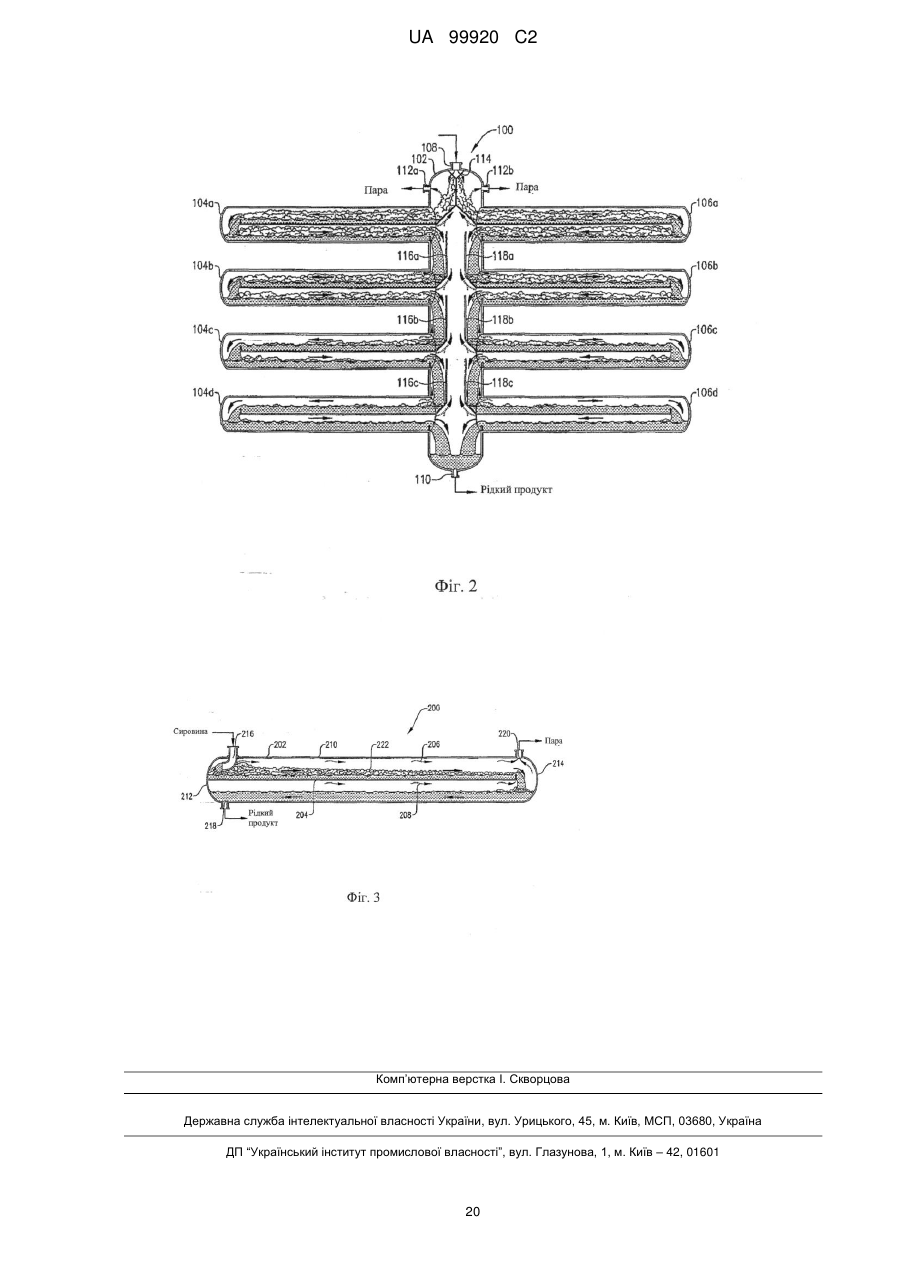

2. Спосіб за п. 1, який відрізняється тим, що згаданий реактор додатково містить вертикально витягнуту головну частину (12) і щонайменше два горизонтально витягнутих, вертикально розташованих сегменти реактора (14), які з'єднані із згаданою головною частиною (12) і простягаються назовні від неї, де згадана головна частина (12) забезпечує проточне з'єднання між згаданими сегментами реактора (28), де згадане реакційне середовище проходить вниз крізь згадану головну частину (12), коли згадане реакційне середовище проходить з одного із згаданих сегментів реактора в інший із згаданих сегментів реактора (28), де кожний із згаданих сегментів реактора (28) містить витягнуту трубу (34) і лоток (48), розташований, по суті, всередині згаданої труби, де згадана труба (34) і згаданий лоток (48), по суті, горизонтально орієнтовані, де згадана труба (34) має відношення довжини до діаметра (L:D) в діапазоні від 2:1 до 50:1, де згаданий лоток має довжину щонайменше 0,75 L, де щонайменше частина згаданого реакційного середовища тече в одному напрямку по згаданому лотку (48) і в протилежному напрямку по дну згаданої труби (34).

3. Спосіб за п. 1 або 2, який відрізняється тим, що олігомери ПЕТ мають середню довжину ланцюга в діапазоні від 5 до 50.

4. Спосіб за будь-яким з пп. 2 або 3, який відрізняється тим, що пароподібний побічний продукт згаданої реакції поліконденсації, що протікає в згаданих щонайменше двох сегментах реактора (28), об'єднується в згаданій головній частині (12) і виходить із згаданого реактора через вихід пари (22), розташований біля вершини згаданої головної частини (12).

5. Спосіб за будь-яким з пп. 2-4, який відрізняється тим, що переважно рідкий продукт згаданої реакції поліконденсації виходить із згаданого реактора через вихід рідини, розташований біля дна згаданої головної частини (12).

6. Спосіб за будь-яким з пп. 2-5, який відрізняється тим, що згадана головна частина має відношення висоти до ширини (H:W) в діапазоні від 2:1 до 20:1, де L знаходиться в діапазоні від 3,05 до 61 метра (від 10 до 200 футів), і D знаходиться в діапазоні від 0,31 до 6,1 метра (від 1 до 20 футів).

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що згадане реакційне середовище містить рідину, всередині якої протікає згадана реакція поліконденсації, і згадана рідина містить спінену частину і переважно рідку частину.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що середня довжина ланцюга олігомерів ПЕТ в згаданому реакційному середовищі збільшується на щонайменше 10 в згаданому реакторі.

9. Спосіб за будь-яким з пп. 3-8, який відрізняється тим, що згадану сировину поліконденсації підтримують при температурі в діапазоні від 220 до 350 °C, де тиск парової зони в згаданому реакторі підтримують в діапазоні від 0 до 3999,6 Па (від 0 до 30 торр).

10. Спосіб за будь-яким з пп. 3-9, який відрізняється тим, що згаданий олігомер ПЕТ являє собою олігомерний співполімер ПЕТ, що містить щонайменше 90 мольних процентів повторюваних ланок етилентерефталату і до 10 процентів доданих повторюваних ланок співмономеру.

11. Спосіб за п. 10, який відрізняється тим, що згадані додані повторювані ланки співмономеру одержані з доданого співмономеру, вибраного з групи, що складається з ізофталевої кислоти, 2,6-нафталіндикарбонової кислоти, 1,4-циклогександиметанолу, діетиленгліколю і комбінацій двох або більше з них.

12. Спосіб за п. 11, який відрізняється тим, що згаданий доданий співмономер містить ізофталеву кислоту.

13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що додатково включає витягання продукту з виходу продукту (24) згаданого реактора, де згадане реакційне середовище утворює згаданий продукт в згаданому реакторі, де It.V. ПЕТ згаданого продукту знаходиться в діапазоні від 0,3 до 1,2 дл/г.

14. Реактор, що включає: перший горизонтально витягнутий сегмент реактора (28), де згаданий перший сегмент реактора містить перший витягнутий трубчастий елемент (44) і перший лоток (48), розташований, по суті, всередині згаданого першого трубчастого елемента (44), де згаданий перший лоток (48) простягається вздовж щонайменше половини довжини згаданого першого трубчастого елемента (44) і розділяє внутрішню зону згаданого першого трубчастого елемента (44) на першу верхню (50) і нижню (52) камери, де згаданий перший сегмент реактора (28) визначає перший прохід внутрішньої течії до одного кінця згаданого першого сегмента реактора (28) для забезпечення проточного з'єднання між згаданою верхньою (50) і нижньою (52) камерами;

і вертикально витягнуту основну частину (12), де один кінець першого сегмента реактора (28) віддалений від головної частини, і протилежний кінець першого сегмента реактора (28) з'єднаний з вказаною вертикально витягнутою головною частиною (12).

Текст