Спосіб очищення монооксиду азоту

Номер патенту: 99192

Опубліковано: 25.07.2012

Автори: Бауманн Дітер, Рьосслер Беатріс, Телеш Жуакім Енріке

Формула / Реферат

1. Спосіб очищення газової суміші, що містить монооксид азоту, який включає принаймні такі стадії:

(I) принаймні часткову конденсацію газової суміші G-1, що містить монооксид азоту, з одержанням рідкої композиції Z-1, що містить монооксид азоту,

(II) введення композиції Z-1 в контакт із газовою сумішшю S-1 з одержанням композиції Z-2 та газової суміші S-2.

2. Спосіб очищення газової суміші, що містить монооксид азоту, за пунктом 1, в якому газову суміш S-1 вибирають з групи, що включає азот, гелій, неон, аргон, криптон, ксенон, водень, монооксид вуглецю, метан і тетрафторметан.

3. Спосіб очищення газової суміші, що містить монооксид азоту, за будь-яким із пунктів 1 або 2, в якому стадію (II) здійснюють у безперервному режимі.

4. Спосіб очищення газової суміші, що містить монооксид азоту, за будь-яким із пунктів 1-3, в якому стадію (II) здійснюють у барботажній колоні.

5. Спосіб очищення газової суміші, що містить монооксид азоту, за пунктом 4, в якому експлуатацію барботажної колони здійснюють із застосуванням зустрічного потоку.

6. Спосіб очищення газової суміші, що містить монооксид азоту, за будь-яким із пунктів 1-5, в якому газову суміш G-1 одержують способом, який включає такі стадії:

(А) обробку газової суміші G-0, що містить монооксид азоту, з одержанням газової суміші G-A, яка включає принаймні такі стадії:

(і) абсорбцію газової суміші G-0 в суміші розчинників LM-I з одержанням потоку відпрацьованих газів і композиції Z-A,

(іі) десорбцію газової суміші G-1 з композиції Z-A з одержанням суміші розчинників LM-I'.

7. Спосіб очищення газової суміші, що містить монооксид азоту, за пунктом 6, в якому стадія (А) додатково включає стадії (ііі) та (iv):

(ііі) абсорбцію газової суміші G-1 в суміші розчинників LM-II з одержанням потоку відпрацьованих газів і композиції Z-B,

(iv) десорбцію газової суміші G-2 з композиції Z-B з одержанням суміші розчинників LM-II'.

8. Спосіб очищення газової суміші, що містить монооксид азоту, за будь-яким із пунктів 6 або 7, в якому газову суміш S-2 повертають на стадію (А).

9. Спосіб очищення газової суміші, що містить монооксид азоту, за будь-яким із пунктів 6-8, в якому газову суміш S-2 повертають на стадію (і) або на стадію (ііі) стадії (А).

Текст

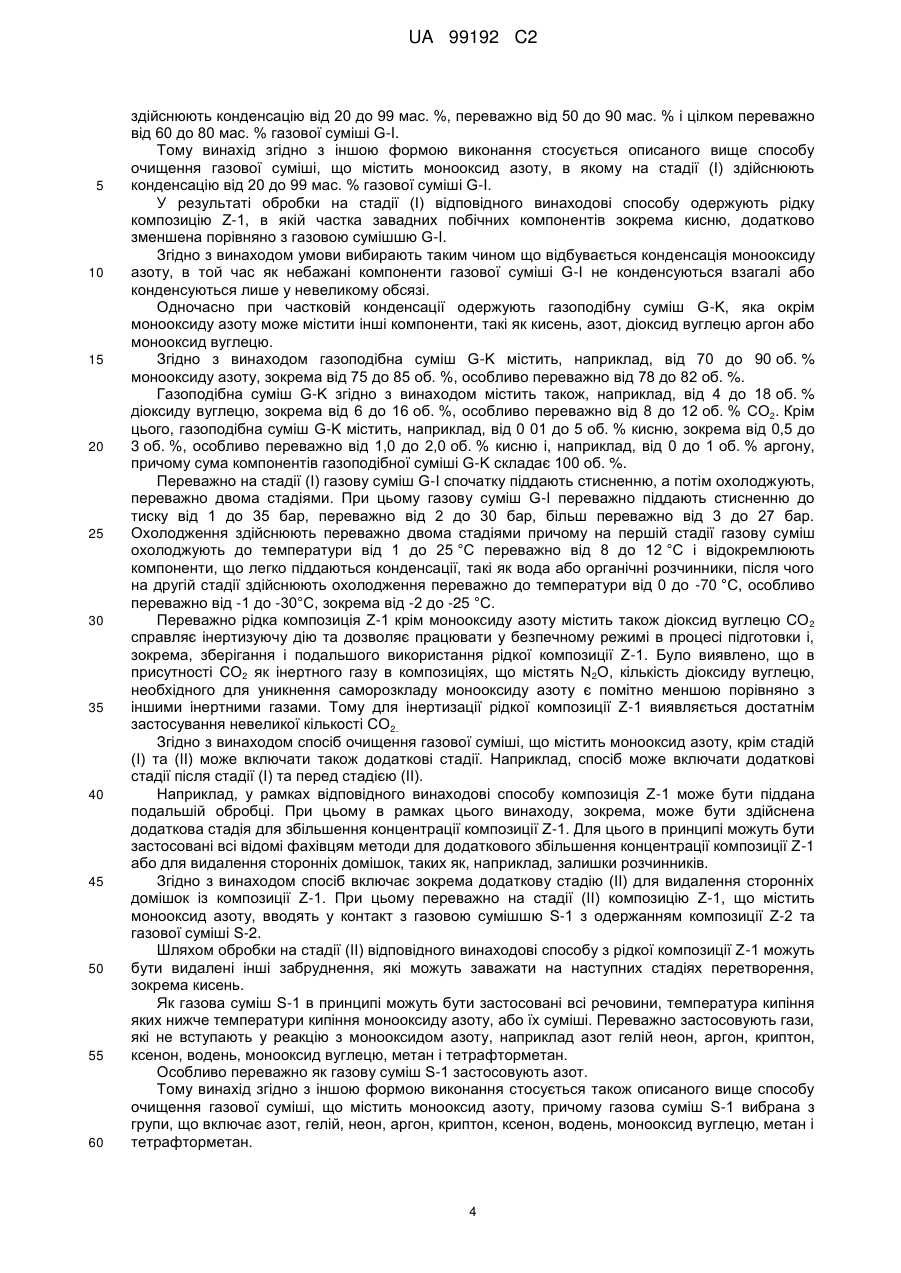

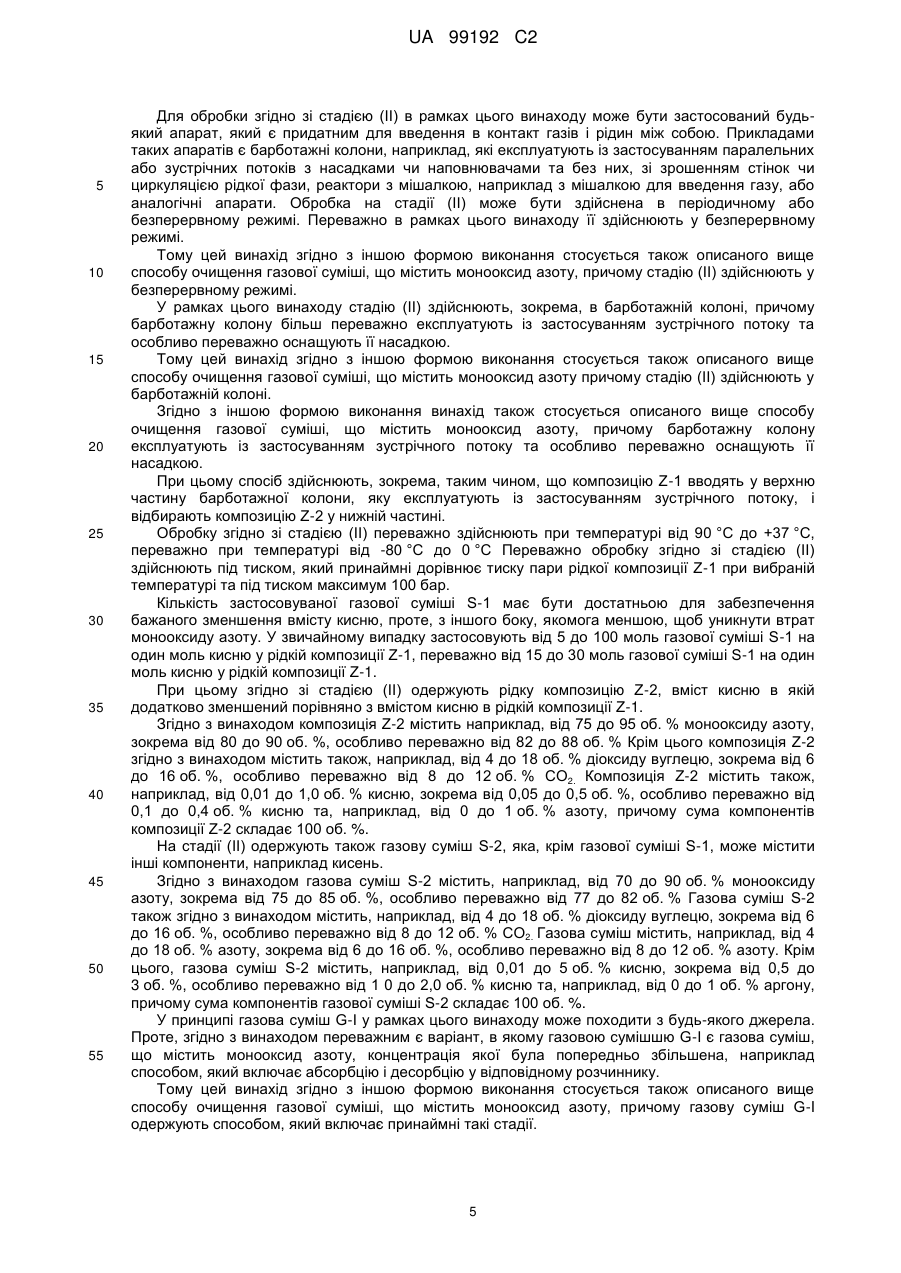

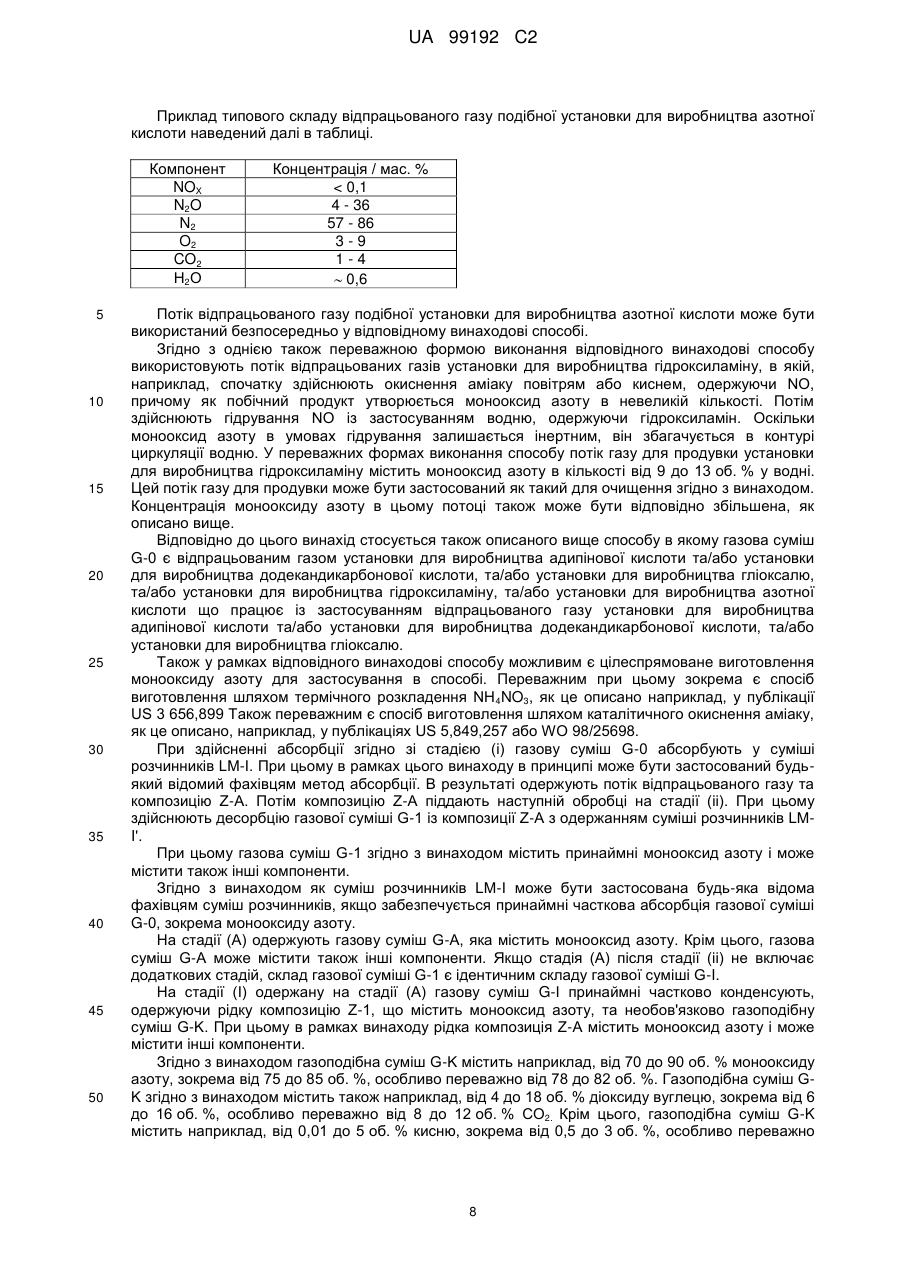

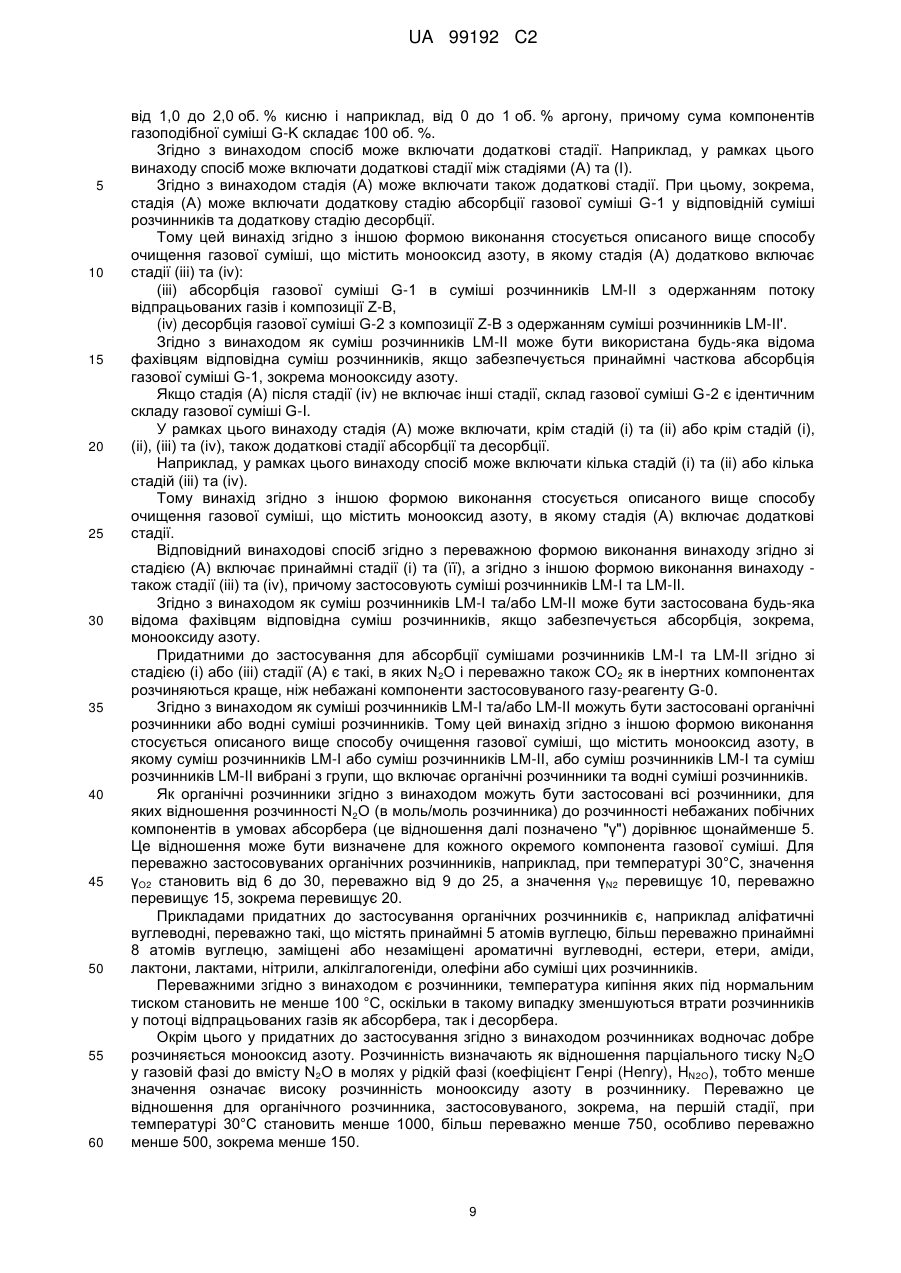

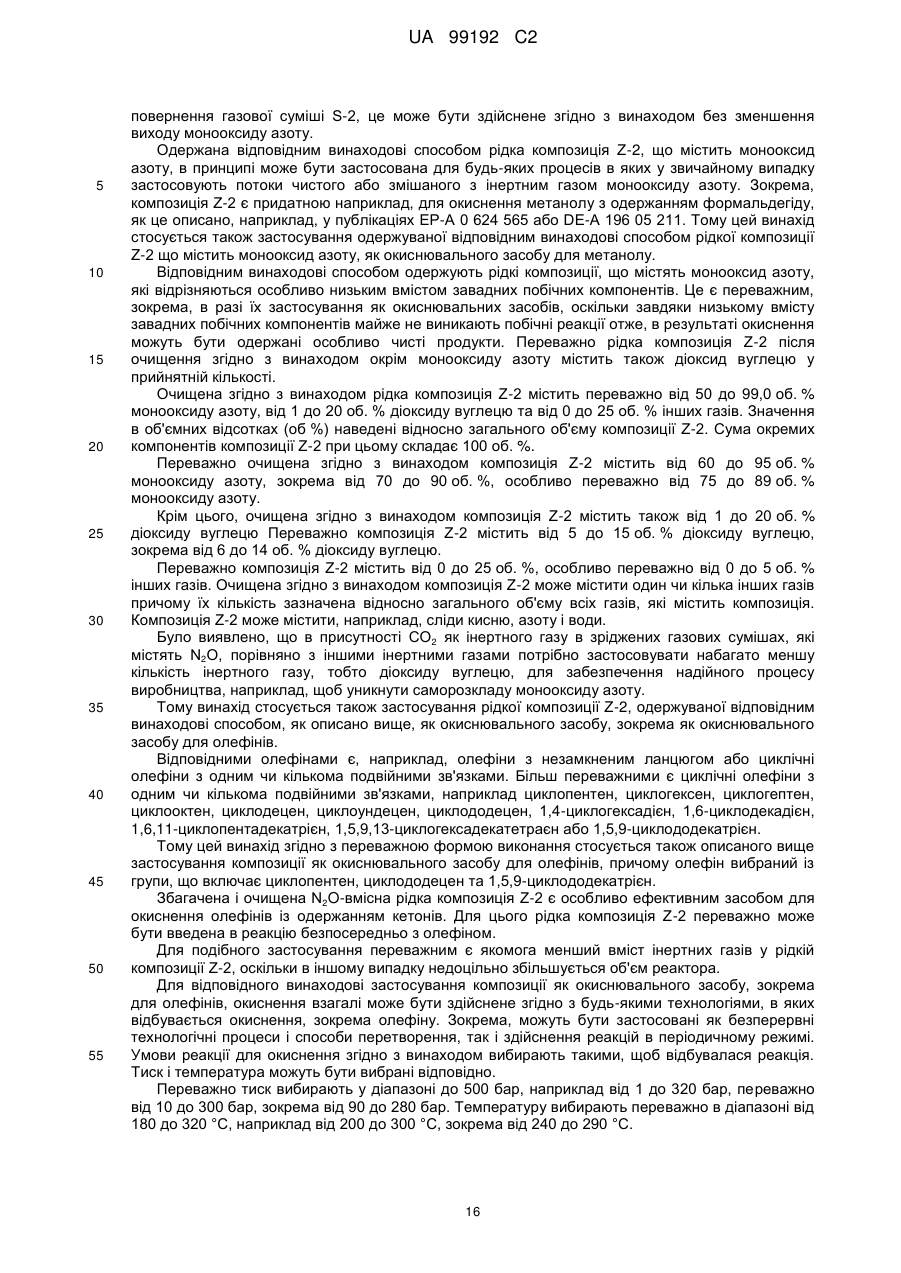

Реферат: Винахід стосується способу очищення газової суміші, що містить монооксид азоту, який включає принаймні часткову конденсацію газової суміші G-1, що містить монооксид азоту, з одержанням рідкої композиції Z-1, що містить монооксид азоту, та введення композиції Z-1 у контакт із газовою сумішшю S-1 з одержанням композиції Z-2 та газової суміші S-2. UA 99192 C2 (12) UA 99192 C2 UA 99192 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу очищення газової суміші, що містить монооксид азоту, який включає принаймні часткову конденсацію газової суміші G-I, яка містить монооксид азоту, з одержанням рідкої композиції Z-1, що містить монооксид азоту, і введення композиції Z-1 у контакт із газовою сумішшю S-1 з одержанням композиції Z-2 та газової суміші S-2. Із опису рівня техніки відомі різні способи виготовлення і очищення монооксиду азоту. Також відомо, що монооксид азоту може бути застосований, наприклад, як окиснювальний засіб для олефінів. Зокрема, в публікації WO 98/25698 описаний спосіб одержання монооксиду азоту шляхом часткового каталітичного окиснення NH3 із застосуванням кисню. Для цього згідно з публікацією WO 98/25698 застосовують каталізатор із оксидів марганцю, вісмуту та алюмінію, який з високою селективністю дозволяє одержувати монооксид азоту. Аналогічна система каталізаторів докладніше описана в науковій праці [Noskov et al., Chem. Eng. J. 91 (2003), 235242]. В публікації US 5,849,257 також описаний спосіб одержання монооксиду азоту шляхом окиснення аміаку. При цьому окиснення здійснюють у присутності каталізатора, який містить оксиди міді та марганцю. Згідно з описаним у публікації WO 00/01654 способом монооксид азоту одержують шляхом відновлення з потоку газу, що містить NO X та аміак. Окиснення олефінової сполуки для одержання альдегіду або кетону за допомогою монооксиду азоту описано, наприклад, у публікації GB 649,680 або в еквівалентній публікації US 2,636,898. В обох публікаціях у загальних рисах описано що окиснення принципово може бути здійснене в присутності відповідного каталізатора окиснення. В опублікованих пізніше наукових статтях G.І. Panov et al., "Non-Catalytic Liquid Phase Oxidation of Alkenes with Nitrous Oxide. 1. Oxidation of Cyclohexene to Cyclohexanone", React Kinet. Catal. Lett. том 76, № 2 (2002), стор 401-405, та K. A. Dubkov et. al., "Non-Catalytic Liquid Phase Oxidation of Alkenes with Nitrous Oxide. 2. Oxidation of Cyclopentene to Cyclopentanone", React. Kinet. Catal. Lett., том 77, № 1 (2002), стор. 197-205, також описані способи окиснення олефінових сполук із застосуванням монооксиду азоту. Наукова стаття "Liquid Phase Oxidation of Alkenes with Nitrous Oxide to Carbonyl Compounds", E.V. Starokon et al. надрукована в збірнику Adv. Synth. Catal. 2004, 346, стор. 268-274, також містить опис механістичного дослідження окиснення алкенів із застосуванням монооксиду азоту в рідкій фазі. Синтез карбонільних сполук із алкенів із застосуванням монооксиду азоту також описаний у різних заявках на міжнародні патенти. Наприклад у публікації WO 03/078370 описаний спосіб одержання карбонільних сполук із аліфатичних алкенів із застосуванням монооксиду азоту. Перетворення здійснюють при температурі від 20 до 350 °C під тиском від 0,01 до 100 атмосфер. У публікації WO 03/078374 описаний відповідний спосіб одержання циклогексанону. Згідно з публікацією WO 03/078372 одержують циклічні кетони, що містять від 4 до 5 атомів вуглецю. Згідно з публікацією WO 03/078375 в таких технологічних умовах циклічні кетони виготовляють із циклічних алкенів що містять від 7 до 20 атомів вуглецю. В публікації WO 03/078371 описаний спосіб одержання заміщених кетонів із заміщених алкенів. У публікації WO 04/000777 описаний спосіб перетворення ді-та поліалкенів із застосуванням монооксиду азоту для одержання відповідних карбонільних сполук. Очищення монооксиду азоту в цих публікаціях не описане. Відомо також, що потоки відпрацьованих газів, які містять монооксид азоту можуть бути застосовані для подальшого перетворення. Монооксид азоту виділяється як небажаний побічний продукт у різних хімічних процесах, зокрема у процесах окиснення за допомогою азотної кислоти, причому цілком особливо при окисненні циклогексанону та/або циклогексанолу для одержання адипінової кислоти. Іншими прикладами технологічних процесів, у яких відбувається виділення монооксиду азоту як небажаного побічного продукту, є окиснення циклододеканону та/або циклододеканолу із застосуванням азотної кислоти з одержанням додекандикарбонової кислоти окиснення ацетальдегіду з одержанням гліоксалю та часткове окиснення NH3 з одержанням NO. Наприклад, у публікаціях WO 2005/030690, WO 2005/030689 та WO 2004/096745 описаний спосіб окиснення олефінів із застосуванням монооксиду азоту, а саме окиснення циклододекатрієну циклододецену та циклопентену. В усіх трьох заявках описано, що, крім інших джерел монооксиду азоту, можуть бути використані також потоки відпрацьованих газів, які, наприклад, перед застосуванням як окиснювальні засоби можуть бути очищені методом дистиляції. Як при виготовленні монооксиду азоту, так і при використанні потоків відпрацьованих газів N2O спочатку перебуває в формі розрідженої газоподібної суміші з іншими компонентами. Ці компоненти можуть бути розділені на такі, що заважають спеціальному використанню, і такі, що 1 UA 99192 C2 5 10 15 20 25 30 35 40 45 50 55 60 є інертними. Для застосування як окиснювальні засоби такими завадними газами є зокрема NO X або, наприклад, кисень (О2). Поняття "NOX" у рамках цього винаходу застосовують для всіх сполук NaOb, причому "а" дорівнює 1 або 2, а b" є числом від 1 до 6, окрім N 2O Замість поняття "NOX" в рамках винаходу застосовують також поняття "оксиди азоту". Завадними побічними компонентами є також NH3 та органічні кислоти. Для спеціальних задач використання монооксид азоту перед перетворенням має бути очищений. Наприклад, для використання монооксиду азоту як окиснювального засобу необхідно відокремити завадні побічні компоненти, такі як кисень або оксиди азоту NO X. Спосіб відокремлення NO X в принципі відомий із рівня техніки. Опис наведений, наприклад, у публікації М. Thiemann et. al в енциклопедії Ullmann's Encyclopedia, 6-та редакція, 2000, Electronic Edition, розділ "Nitric Acid, Nitrous Acid, and Nitrogen Oxides" п. 1.4.2.3. У публікації WO 00/73202 описаний метод видалення NO X та О2 з потоку газів, що містить N2O. NOX видаляють шляхом каталітичного відновлення із застосуванням NH 3 a кисень шляхом каталітичного відновлення із застосуванням водню або інших відновлювальних засобів. Проте, недоліком цього методу є те, що продукт забруднюється NH 3. Значне зменшення вмісту кисню є можливим лише в тому випадку, якщо прийнятною є втрата N 2O, в обсязі, наприклад, від 3 до 5 % відносно початкової кількості. Для спеціальних задач використання може виявитися необхідним також відокремлення інертних сполук, оскільки вони можуть уповільнювати бажане перетворення із застосуванням N2O внаслідок розрідження. Поняття "інертний газ" застосовуване в рамках цього винаходу, означає газ який є інертним в процесі перетворення N2O з олефіном, тобто в умовах перетворення олефінів із застосуванням N2O не вступає в реакцію ані з олефінами, ані з N 2O. Інертними газами є, наприклад, азот, діоксид вуглецю, аргон, метан, етан і пропан. Проте, наявність інертних газів може призвести до зменшення виходу продукту в просторово-часовому аспекті, отже, зменшення їх вмісту також може виявитися доцільним. Утім, доцільним може виявитися також одержання газової суміші, яка ще містить інертні гази наприклад діоксид вуглецю, і в цьому випадку може бути безпосередньо використана для подальшого перетворення. У публікації DE 2732267 А1 описаний, наприклад, спосіб очищення монооксиду азоту, в якому спочатку відокремлюють оксид азоту, діоксид азоту, діоксид вуглецю та воду, після чого зріджують газову суміш шляхом стиснення до тиску від 40 до 300 бар і охолодження до температури від 0 до -88 °C. Потім із цієї зрідженої газової суміші відокремлюють монооксид азоту. Хоча цей спосіб дозволяє здійснювати очищення та збільшення концентрації N 2O, проте, він не є економічно ефективним унаслідок необхідності забезпечення високого тиску (60 бар), низької температури (-85 °C) та пов'язаних із цим високих інвестицій. У публікації US 4,177,645 описаний спосіб відокремлення монооксиду азоту з потоків відпрацьованих газів, який також включає попереднє очищення і низькотемпературну перегонку. У заявці ЕР1076217А1 також описаний спосіб видалення легкокиплячих небажаних сторонніх домішок із N2O шляхом низькотемпературної перегонки. У публікаціях US 6,505,482, US 6,370,911 та US 6 387,161 також описаний спосіб очищення монооксиду азоту, в якому низькотемпературну перегонку здійснюють в спеціальній установці. Проте, низькотемпературна перегонка внаслідок застосування високого тиску і низької температури потребує високих апаратурних витрат в результаті чого такий процес очищення монооксиду азоту виявляється надто витратомістким. При цьому особливим недоліком є те, що під нормальним тиском температура плавлення N2O лише на 3K менше температури кипіння. Тому доводиться застосовувати високий тиск. У публікації DE 2040219 описаний спосіб виготовлення монооксиду азоту, в якому одержаний монооксид азоту після синтезу концентрують і очищують. При цьому згідно з публікацією DE 2040219 спочатку виготовляють монооксид азоту шляхом окиснення аміаку. Виготовлений монооксид азоту очищуютьшляхом відокремлення окиснених газів і концентрують шляхом абсорбції під високим тиском, після чого здійснюють десорбцію під зниженим тиском. Побічні компоненти видаляють, наприклад шляхом обробки лужним розчином у скрубері. Як лужний розчин для абсорбції газової суміші згідно з публікацією DE 20 40 219 застосовують воду. Спосіб, описаний у публікації DT 20 40 219, дозволяє здійснювати розділення різних оксидів азоту, проте, вимагає застосування великої кількості розчинників та/або високого тиску для абсорбції. Водночас для здійснення описаного в публікації DT 20 40 219 способу відокремлення інших завадних компонентів необхідно застосування додаткового скрубера. У публікації WO 2006/032502 описаний спосіб очищення газової суміші, що містить монооксид азоту, який включає принаймні абсорбцію газової суміші в органічному розчиннику і 2 UA 99192 C2 5 10 15 20 25 30 35 40 45 50 55 60 наступну десорбцію газової суміші з наповненого нею органічного розчинника, а також встановлення вмісту оксидів азоту NO X в газовій суміші не вище 0,5 об. % відносно загального об'єму газової суміші. В публікації WO 2006/032502 описано також, що спосіб може включати кілька стадій абсорбції та десорбції. В публікації WO 2006/032502 як абсорбенти описані лише органічні розчинники. Публікація DE 10 2005 055588 5 стосується способу очищення газової суміші G-0, що містить монооксид азоту, який включає принаймні абсорбцію газової суміші G-0 в органічному розчиннику, наступну десорбцію газової суміші G-1 із наповненого нею органічного розчинника, абсорбції газової суміші G-1 у воді та наступної десорбції газової суміші G-2 з наповненої нею води, а також застосування очищеної газової суміші що містить монооксид азоту, одержану подібним способом, як окиснювальний засіб для олефінів. Публікація ЕР 06 125 807 5 стосується способу очищення газової суміші, що містить монооксид азоту, в якому здійснюють абсорбцію та десорбцію у водних сумішах розчинників з певними значеннями рН. Проте, невелика кількість кисню, що залишається в монооксиді азоту важко піддається видаленню відомими способами. Але саме наявність слідів кисню може призвести до утворення небажаних побічних продуктів у наступних реакціях. Так, наприклад, було встановлено, що при окисненні циклопентену або циклододекатрієну на один моль кисню у застосовуваному монооксиді азоту непродуктивно витрачають від 1 до 4 моль застосовуваних олефінів, тобто присутність кисню в монооксиді азоту може призвести до утворення побічних продуктів наприклад до утворення відкладень, які потім можуть виявитися причиною засмічення реактора. Виходячи з цього рівня техніки, задача винаходу полягала в розробленні способу, який дозволяв би ефективно та економічно зменшувати вміст кисню в потоках, що містять монооксид азоту. Очищений в такий спосіб монооксид азоту використовують, зокрема як окиснювальний засіб. Згідно з винаходом ця задача вирішена в способі очищення газової суміші, що містить монооксид азоту, який включає принаймні такі стадії: (I) принаймні часткова конденсація газової суміші G-I, що містить монооксид азоту, з одержанням рідкої композиції Z-1, що містить монооксид азоту, (II) введення композиції Z-1 в контакт із газовою сумішшю S-1 з одержанням композиції Z-2 та газової суміші S-2. Перевагою відповідного винаходові способу є між іншим, те, що він дозволяє видаляти з газової суміші, що містить монооксид азоту, зокрема, невеликі сліди кисню. Поняття "газова суміш", застосовуване в рамках цього винаходу, означає суміш двох або кількох сполук, які під тиском оточуючого середовища та при температурі оточуючого середовища перебувають у газоподібному стані. Внаслідок зміни температури або тиску газова суміш може перебувати також в іншому агрегатному стані, наприклад у рідкому стані, і в рамках цього винаходу її також називають "газовою сумішшю". У рамках цього винаходу склад газових сумішей або зріджених газових сумішей, якщо однозначно не вказано інше, наведений в об'ємних відсотках (об %). При цьому дані стосуються складу газових сумішей під тиском оточуючого середовища та при температурі оточуючого середовища. У принципі склад сумішей в рамках цього винаходу може бути визначений будь-яким відомим фахівцям способом. Склад газових сумішей в рамках цього винаходу переважно визначений шляхом газової хроматографії. Проте, він може бути визначений також за допомогою ультрафіолетової спектроскопи, інфрачервоної спектроскопії або мокрих способів визначення хімічного складу. У рамках цього винаходу на стадії (І) здійснюють конденсацію суміші G-I. При цьому одержують рідку суміш Z-1 що містить монооксид азоту. Крім цього при здійсненні принаймні часткової конденсації згідно зі стадією (І) може бути одержана ще не конденсована частина, тобто газова суміш G-K. Відповідний винаходові спосіб включає також стадію (II) причому композицію Z-1 вводять у контакт з газовою сумішшю S-1 з одержанням композиції Z-2 та газової суміші S-2. Газова суміш G-I в принципі може походити з будь-якого джерела. Зокрема, це може бути продукт синтезу монооксиду азоту або потік відпрацьованих газів із іншого технологічного процесу вміст монооксиду, в якому необов'язково був збільшений шляхом концентрації. Конденсація згідно зі стадією (І) відповідного винаходові способу в принципі може бути здійснена будь-яким відомим фахівцям способом. При цьому в рамках винаходу переважним є здійснення принаймні часткової конденсації газової суміші G-I. Згідно з винаходом при цьому 3 UA 99192 C2 5 10 15 20 25 30 35 40 45 50 55 60 здійснюють конденсацію від 20 до 99 мас. %, переважно від 50 до 90 мас. % і цілком переважно від 60 до 80 мас. % газової суміші G-I. Тому винахід згідно з іншою формою виконання стосується описаного вище способу очищення газової суміші, що містить монооксид азоту, в якому на стадії (І) здійснюють конденсацію від 20 до 99 мас. % газової суміші G-I. У результаті обробки на стадії (І) відповідного винаходові способу одержують рідку композицію Z-1, в якій частка завадних побічних компонентів зокрема кисню, додатково зменшена порівняно з газовою сумішшю G-I. Згідно з винаходом умови вибирають таким чином що відбувається конденсація монооксиду азоту, в той час як небажані компоненти газової суміші G-I не конденсуються взагалі або конденсуються лише у невеликому обсязі. Одночасно при частковій конденсації одержують газоподібну суміш G-K, яка окрім монооксиду азоту може містити інші компоненти, такі як кисень, азот, діоксид вуглецю аргон або монооксид вуглецю. Згідно з винаходом газоподібна суміш G-K містить, наприклад, від 70 до 90 об. % монооксиду азоту, зокрема від 75 до 85 об. %, особливо переважно від 78 до 82 об. %. Газоподібна суміш G-K згідно з винаходом містить також, наприклад, від 4 до 18 об. % діоксиду вуглецю, зокрема від 6 до 16 об. %, особливо переважно від 8 до 12 об. % СО2. Крім цього, газоподібна суміш G-K містить, наприклад, від 0 01 до 5 об. % кисню, зокрема від 0,5 до 3 об. %, особливо переважно від 1,0 до 2,0 об. % кисню і, наприклад, від 0 до 1 об. % аргону, причому сума компонентів газоподібної суміші G-K складає 100 об. %. Переважно на стадії (І) газову суміш G-I спочатку піддають стисненню, а потім охолоджують, переважно двома стадіями. При цьому газову суміш G-I переважно піддають стисненню до тиску від 1 до 35 бар, переважно від 2 до 30 бар, більш переважно від 3 до 27 бар. Охолодження здійснюють переважно двома стадіями причому на першій стадії газову суміш охолоджують до температури від 1 до 25 °C переважно від 8 до 12 °C і відокремлюють компоненти, що легко піддаються конденсації, такі як вода або органічні розчинники, після чого на другій стадії здійснюють охолодження переважно до температури від 0 до -70 °C, особливо переважно від -1 до -30°С, зокрема від -2 до -25 °C. Переважно рідка композиція Z-1 крім монооксиду азоту містить також діоксид вуглецю СО 2 справляє інертизуючу дію та дозволяє працювати у безпечному режимі в процесі підготовки і, зокрема, зберігання і подальшого використання рідкої композиції Z-1. Було виявлено, що в присутності СО2 як інертного газу в композиціях, що містять N2O, кількість діоксиду вуглецю, необхідного для уникнення саморозкладу монооксиду азоту є помітно меншою порівняно з іншими інертними газами. Тому для інертизації рідкої композиції Z-1 виявляється достатнім застосування невеликої кількості СО2. Згідно з винаходом спосіб очищення газової суміші, що містить монооксид азоту, крім стадій (І) та (II) може включати також додаткові стадії. Наприклад, спосіб може включати додаткові стадії після стадії (І) та перед стадією (II). Наприклад, у рамках відповідного винаходові способу композиція Z-1 може бути піддана подальшій обробці. При цьому в рамках цього винаходу, зокрема, може бути здійснена додаткова стадія для збільшення концентрації композиції Z-1. Для цього в принципі можуть бути застосовані всі відомі фахівцям методи для додаткового збільшення концентрації композиції Z-1 або для видалення сторонніх домішок, таких як, наприклад, залишки розчинників. Згідно з винаходом спосіб включає зокрема додаткову стадію (II) для видалення сторонніх домішок із композиції Z-1. При цьому переважно на стадії (II) композицію Z-1, що містить монооксид азоту, вводять у контакт з газовою сумішшю S-1 з одержанням композиції Z-2 та газової суміші S-2. Шляхом обробки на стадії (II) відповідного винаходові способу з рідкої композиції Z-1 можуть бути видалені інші забруднення, які можуть заважати на наступних стадіях перетворення, зокрема кисень. Як газова суміш S-1 в принципі можуть бути застосовані всі речовини, температура кипіння яких нижче температури кипіння монооксиду азоту, або їх суміші. Переважно застосовують гази, які не вступають у реакцію з монооксидом азоту, наприклад азот гелій неон, аргон, криптон, ксенон, водень, монооксид вуглецю, метан і тетрафторметан. Особливо переважно як газову суміш S-1 застосовують азот. Тому винахід згідно з іншою формою виконання стосується також описаного вище способу очищення газової суміші, що містить монооксид азоту, причому газова суміш S-1 вибрана з групи, що включає азот, гелій, неон, аргон, криптон, ксенон, водень, монооксид вуглецю, метан і тетрафторметан. 4 UA 99192 C2 5 10 15 20 25 30 35 40 45 50 55 Для обробки згідно зі стадією (II) в рамках цього винаходу може бути застосований будьякий апарат, який є придатним для введення в контакт газів і рідин між собою. Прикладами таких апаратів є барботажні колони, наприклад, які експлуатують із застосуванням паралельних або зустрічних потоків з насадками чи наповнювачами та без них, зі зрошенням стінок чи циркуляцією рідкої фази, реактори з мішалкою, наприклад з мішалкою для введення газу, або аналогічні апарати. Обробка на стадії (II) може бути здійснена в періодичному або безперервному режимі. Переважно в рамках цього винаходу її здійснюють у безперервному режимі. Тому цей винахід згідно з іншою формою виконання стосується також описаного вище способу очищення газової суміші, що містить монооксид азоту, причому стадію (II) здійснюють у безперервному режимі. У рамках цього винаходу стадію (II) здійснюють, зокрема, в барботажній колоні, причому барботажну колону більш переважно експлуатують із застосуванням зустрічного потоку та особливо переважно оснащують її насадкою. Тому цей винахід згідно з іншою формою виконання стосується також описаного вище способу очищення газової суміші, що містить монооксид азоту причому стадію (II) здійснюють у барботажній колоні. Згідно з іншою формою виконання винахід також стосується описаного вище способу очищення газової суміші, що містить монооксид азоту, причому барботажну колону експлуатують із застосуванням зустрічного потоку та особливо переважно оснащують її насадкою. При цьому спосіб здійснюють, зокрема, таким чином, що композицію Z-1 вводять у верхню частину барботажної колони, яку експлуатують із застосуванням зустрічного потоку, і відбирають композицію Z-2 у нижній частині. Обробку згідно зі стадією (II) переважно здійснюють при температурі від 90 °C до +37 °C, переважно при температурі від -80 °C до 0 °C Переважно обробку згідно зі стадією (II) здійснюють під тиском, який принаймні дорівнює тиску пари рідкої композиції Z-1 при вибраній температурі та під тиском максимум 100 бар. Кількість застосовуваної газової суміші S-1 має бути достатньою для забезпечення бажаного зменшення вмісту кисню, проте, з іншого боку, якомога меншою, щоб уникнути втрат монооксиду азоту. У звичайному випадку застосовують від 5 до 100 моль газової суміші S-1 на один моль кисню у рідкій композиції Z-1, переважно від 15 до 30 моль газової суміші S-1 на один моль кисню у рідкій композиції Z-1. При цьому згідно зі стадією (II) одержують рідку композицію Z-2, вміст кисню в якій додатково зменшений порівняно з вмістом кисню в рідкій композиції Z-1. Згідно з винаходом композиція Z-2 містить наприклад, від 75 до 95 об. % монооксиду азоту, зокрема від 80 до 90 об. %, особливо переважно від 82 до 88 об. % Крім цього композиція Z-2 згідно з винаходом містить також, наприклад, від 4 до 18 об. % діоксиду вуглецю, зокрема від 6 до 16 об. %, особливо переважно від 8 до 12 об. % СО2. Композиція Z-2 містить також, наприклад, від 0,01 до 1,0 об. % кисню, зокрема від 0,05 до 0,5 об. %, особливо переважно від 0,1 до 0,4 об. % кисню та, наприклад, від 0 до 1 об. % азоту, причому сума компонентів композиції Z-2 складає 100 об. %. На стадії (II) одержують також газову суміш S-2, яка, крім газової суміші S-1, може містити інші компоненти, наприклад кисень. Згідно з винаходом газова суміш S-2 містить, наприклад, від 70 до 90 об. % монооксиду азоту, зокрема від 75 до 85 об. %, особливо переважно від 77 до 82 об. % Газова суміш S-2 також згідно з винаходом містить, наприклад, від 4 до 18 об. % діоксиду вуглецю, зокрема від 6 до 16 об. %, особливо переважно від 8 до 12 об. % СО2. Газова суміш містить, наприклад, від4 до 18 об. % азоту, зокрема від 6 до 16 об. %, особливо переважно від 8 до 12 об. % азоту. Крім цього, газова суміш S-2 містить, наприклад, від 0,01 до 5 об. % кисню, зокрема від 0,5 до 3 об. %, особливо переважно від 1 0 до 2,0 об. % кисню та, наприклад, від 0 до 1 об. % аргону, причому сума компонентів газової суміші S-2 складає 100 об. %. У принципі газова суміш G-I у рамках цього винаходу може походити з будь-якого джерела. Проте, згідно з винаходом переважним є варіант, в якому газовою сумішшю G-I є газова суміш, що містить монооксид азоту, концентрація якої була попередньо збільшена, наприклад способом, який включає абсорбцію і десорбцію у відповідному розчиннику. Тому цей винахід згідно з іншою формою виконання стосується також описаного вище способу очищення газової суміші, що містить монооксид азоту, причому газову суміш G-I одержують способом, який включає принаймні такі стадії. 5 UA 99192 C2 5 10 15 20 25 30 35 40 45 50 55 (А) Обробка газової суміші G-0, що містить монооксид азоту, з одержанням газової суміші GA, яка включає принаймні такі стадії: (i) абсорбція газової суміші G-0 в суміші розчинників LM-I з одержанням потоку відпрацьованих газів і композиції Z-A, (ii) десорбція газової суміші G-1 з композиції Z-A з одержанням суміші розчинників LM-I'. Якщо стадію (ii) стадії (А) здійснюють безпосередньо перед стадією (І) відповідного винаходові способу, склад газової суміші G-1 збігається зі складом газової суміші G-I. На стадії (А) здійснюють обробку газової суміші G-0, що містить монооксид азоту, з одержанням газової суміші G-A, причому стадія (А) включає принаймні стадії (і) та (ii). На стадії (і) здійснюють абсорбцію газової суміші G-0 в суміші розчинників LM-I з одержанням потоку відпрацьованих газів і композиції Z-A На стадії (ii) здійснюють десорбцію газової суміші G-1 з композиції Z-А з одержанням суміші розчинників LM-I'. Газовою сумішшю G-0 в рамках цього винаходу є газова суміш, що містить монооксид азоту, яку застосовують у відповідному винаходові способі. При цьому газова суміш G-0, крім монооксиду азоту, може містить інші компоненти. Згідно з винаходом застосовувана газова суміш G-0, яка містить монооксид азоту, в принципі може походити з будь-якого джерела. У разі застосування газової суміші G-0 вміст у ній монооксиду азоту в основному може бути довільним, якщо забезпечується можливість відповідного винаходові очищення. N2O-вмісні газові суміші, які застосовують у цьому способі як газову суміш G-0, як правило містять N2O в кількості від 2 до 80 об. %. Крім цього, вони містять наприклад, від 2 до 21 об. % О2 та до 30 об. % NOX як небажані компоненти. Вони можуть містити також суттєву кількість N2, H2, CO2, CO, H2O, NH3, а також сліди органічних сполук. Наприклад, газова суміш G-0 може містити також від 9 до 13 об. % N2 та до 5,5 об. % NH3. При цьому сума компонентів газової суміші G-0 складає 100 об. %. У переважній формі виконання відповідного винаходові способу застосовують газову суміш G-0, що містить щонайменше 3 об. % монооксида азоту, причому застосовують переважно суміші, що містять монооксид азоту в кількості від 4 до 60 об. % більш переважно в діапазоні від 5 до 25 об. % і насамперед переважно в діапазоні від 8 до 14 об. %. Газова суміш G-0 згідно з цією формою виконання винаходу містить N 2O переважно в кількості від 8 до 18 об. %, особливо переважно, наприклад, 9 об. %, 10 об. %, 11 об. %, 12 об. %, 13 об. %, 14 об. %, 15 об. %, 16 об. % або 17 об. %. Газова суміш G-0 містить, наприклад, СО2 в кількості від 0,1 до 7,5 об. %, переважно від 0,5 до 5 об. %, особливо переважно від 1 до 2,5 об. %. Одночасно газова суміш G-0 містить, наприклад, О2 в кількості від 1 до 10 об. %, переважно від 2 до 7,5 об. %, особливо переважно, наприклад, від 3,0 до 6 об. %. Крім того, газова суміш G-0 може містити також ще від 50 до 95 об. % N2, переважно від 60 до 90 об. %, особливо переважно від 70 до 85 об. %, а також інші компоненти, наприклад оксиди азоту або залишки розчинників. При цьому вміст NO X може становити, наприклад від 0 до 0,2 об. %, переважно від 0,0001 до 0,15 об. %, особливо переважно від 0,0005 до 0 1 об. %. При цьому сума компонентів газової суміші G-0 становить 100 об. %. Згідно з переважною формою виконання винаходу газова суміш G-0, що містить монооксид азоту, є принаймні одним вміщуючим монооксид азоту відпрацьованим газом хімічного виробництва. Винахід охоплює також такі форми виконання, в яких принаймні два вміщуючих монооксид азоту відпрацьованих гази єдиної установки використовують як газову суміш, що містить монооксид азоту. Також винахід охоплює такі форми виконання, в яких принаймні один вміщуючий монооксид азоту відпрацьований газ однієї установки та принаймні один інший вміщуючий монооксид азоту відпрацьований газ принаймні однієї іншої установки застосовують як газову суміш, що містить монооксид азоту. Згідно з цим винахід стосується також описаного вище способу в якому газова суміш, що містить монооксид азоту, є принаймні одним вміщуючим монооксид азоту відпрацьованим газом що походить принаймні з одного промислового технологічного процесу. Поняття "газова суміш, що містить монооксид азоту" в рамках цього винаходу означає як форми виконання, в яких зазначений відпрацьований газ в немодифікованій формі піддають очищенню відповідним винаходові способом, так і форми виконання, в яких принаймні один із зазначених відпрацьованих газів піддають модифікації. Поняття "модифікація", застосовуване в рамках цього винаходу, означає будь-який відповідний спосіб, за допомогою якого змінюють хімічний склад газової суміші. Згідно з цим поняття "модифікація" охоплює, зокрема, форми виконання, в яких відпрацьований газ що 6 UA 99192 C2 5 10 15 20 25 30 містить монооксид азоту, концентрують для збільшення вмісту монооксиду азоту принаймні одним відповідним способом. Переважно відпрацьований газ не піддають модифікації. Згідно з іншою формою виконання винаходу хімічний склад відпрацьованого газу може бути змінений також шляхом додавання чистого монооксиду азоту до відпрацьованого газу. Застосовувана газова суміш G-0, що містить N2O, може бути, наприклад, відпрацьованим газом промислового технологічного процесу. Переважно вона походить з відпрацьованого газу установки для окиснення спиртів, альдегідів або кетонів азотною кислотою, наприклад, установки для виробництва адипінової кислоти, додекандикарбонової кислоти або гліоксалю, з відпрацьованого газу установки для виробництва азотної кислоти, в якій вищенаведені відпрацьовані гази застосовують як реагент, із відпрацьованого газу установки для часткового окиснення NH3 або з відпрацьованого газу установки, в якій застосовують одержувані в ній газові суміші, наприклад установки для виробництва гідроксиламіну. Згідно з винаходом може бути застосована також суміш різних відпрацьованих газів. Згідно з іншою переважною формою виконання винаходу принаймні один відпрацьований газ, що містить монооксид азоту походить із установки для виробництва адипінової кислоти, установки для виробництва додекандикарбонової кислоти, установки для виробництва гліоксалю, установки для виробництва гідроксиламіну та/або установки для виробництва азотної кислоти, причому остання, в свою чергу працює із застосуванням принаймні одного відпрацьованого газу установки для виробництва адипінової кислоти, установки для виробництва додекандикарбонової кислоти або установки для виробництва гліоксалю. Згідно з переважною формою виконання винаходу використовують потік відпрацьованих газів установки для виготовлення адипінової кислоти в якій шляхом окиснення сумішей циклогексанолу з циклогексаноном азотною кислотою на один моль утвореної адипінової кислоти в загальному випадку одержують від 0,8 до 1 0 моль N 2O. Як описано, наприклад, у публікації А.K. Unarte et al, Stud. Surf. Sci. Catal. 130 (2000, стор. 743-748, відпрацьовані гази установок для виготовлення адипінової кислоти містять у різних концентраціях також інші компоненти, такі як зокрема, азот кисень, діоксид вуглецю, монооксид вуглецю, оксиди азоту, воду та леткі органічні сполуки. Вищезгадана установка для виробництва додекандикарбонової кислоти є в основному установкою ідентичного типу. Приклад типового складу відпрацьованого газу установки для виробництва адипінової кислоти або додекандикарбонової кислоти наведений далі в таблиці: Компонент NOX N2O N2 O2 СО2 Н2О 35 40 45 50 Концентрація / мас. % 19 - 25 20 - 28 30 - 40 7 - 10 2-3 7 Потік відпрацьованого газу установки для виробництва адипінової кислоти або додекандикарбонової кислоти може бути використаний безпосередньо у відповідному винаходові способі. Згідно з однією також переважною формою виконання винаходу застосовують потік відпрацьованого газу установки для виробництва азотної кислоти, яка працює повністю або частково із застосуванням вміщуючих монооксид азоту та оксиди азоту відпрацьованих газів інших технологічних процесів. В таких установках для виробництва азотної кислоти оксиди азоту адсорбують і більшу їх частину перетворюють на азотну кислоту, в той час як монооксид азоту не піддають перетворенню. Наприклад, подібна установка для виробництва азотної кислоти може працювати із застосуванням оксидів азоту, одержаних шляхом цілеспрямованого спалювання аміаку, та із застосуванням відпрацьованих газів установки для виробництва адипінової кислоти та/або відпрацьованих газів установки для виробництва додекандикарбонової кислоти. Також подібна установка для виробництва азотної кислоти може працювати лише із застосуванням відпрацьованих газів установки для виробництва адипінової кислоти та/або відпрацьованих газів установки для виробництва додекандикарбонової кислоти. Відпрацьовані гази подібних установок для виробництва азотної кислоти в принципі містять у різних концентраціях інші компоненти, такі як, зокрема, азот кисень, діоксид вуглецю, монооксид вуглецю, оксиди азоту, воду та леткі органічні сполуки. 7 UA 99192 C2 Приклад типового складу відпрацьованого газу подібної установки для виробництва азотної кислоти наведений далі в таблиці. Компонент NOX N2O N2 O2 CO2 Н2О 5 10 15 20 25 30 35 40 45 50 Концентрація / мас. % < 0,1 4 - 36 57 - 86 3-9 1-4 0,6 Потік відпрацьованого газу подібної установки для виробництва азотної кислоти може бути використаний безпосередньо у відповідному винаходові способі. Згідно з однією також переважною формою виконання відповідного винаходові способу використовують потік відпрацьованих газів установки для виробництва гідроксиламіну, в якій, наприклад, спочатку здійснюють окиснення аміаку повітрям або киснем, одержуючи NO, причому як побічний продукт утворюється монооксид азоту в невеликій кількості. Потім здійснюють гідрування NO із застосуванням водню, одержуючи гідроксиламін. Оскільки монооксид азоту в умовах гідрування залишається інертним, він збагачується в контурі циркуляції водню. У переважних формах виконання способу потік газу для продувки установки для виробництва гідроксиламіну містить монооксид азоту в кількості від 9 до 13 об. % у водні. Цей потік газу для продувки може бути застосований як такий для очищення згідно з винаходом. Концентрація монооксиду азоту в цьому потоці також може бути відповідно збільшена, як описано вище. Відповідно до цього винахід стосується також описаного вище способу в якому газова суміш G-0 є відпрацьованим газом установки для виробництва адипінової кислоти та/або установки для виробництва додекандикарбонової кислоти, та/або установки для виробництва гліоксалю, та/або установки для виробництва гідроксиламіну, та/або установки для виробництва азотної кислоти що працює із застосуванням відпрацьованого газу установки для виробництва адипінової кислоти та/або установки для виробництва додекандикарбонової кислоти, та/або установки для виробництва гліоксалю. Також у рамках відповідного винаходові способу можливим є цілеспрямоване виготовлення монооксиду азоту для застосування в способі. Переважним при цьому зокрема є спосіб виготовлення шляхом термічного розкладення NH 4NO3, як це описано наприклад, у публікації US 3 656,899 Також переважним є спосіб виготовлення шляхом каталітичного окиснення аміаку, як це описано, наприклад, у публікаціях US 5,849,257 або WO 98/25698. При здійсненні абсорбції згідно зі стадією (і) газову суміш G-0 абсорбують у суміші розчинників LM-I. При цьому в рамках цього винаходу в принципі може бути застосований будьякий відомий фахівцям метод абсорбції. В результаті одержують потік відпрацьованого газу та композицію Z-A. Потім композицію Z-A піддають наступній обробці на стадії (ii). При цьому здійснюють десорбцію газової суміші G-1 із композиції Z-А з одержанням суміші розчинників LMI'. При цьому газова суміш G-1 згідно з винаходом містить принаймні монооксид азоту і може містити також інші компоненти. Згідно з винаходом як суміш розчинників LM-I може бути застосована будь-яка відома фахівцям суміш розчинників, якщо забезпечується принаймні часткова абсорбція газової суміші G-0, зокрема монооксиду азоту. На стадії (А) одержують газову суміш G-A, яка містить монооксид азоту. Крім цього, газова суміш G-A може містити також інші компоненти. Якщо стадія (А) після стадії (іі) не включає додаткових стадій, склад газової суміші G-1 є ідентичним складу газової суміші G-I. На стадії (І) одержану на стадії (А) газову суміш G-I принаймні частково конденсують, одержуючи рідку композицію Z-1, що містить монооксид азоту, та необов'язково газоподібну суміш G-K. При цьому в рамках винаходу рідка композиція Z-A містить монооксид азоту і може містити інші компоненти. Згідно з винаходом газоподібна суміш G-K містить наприклад, від 70 до 90 об. % монооксиду азоту, зокрема від 75 до 85 об. %, особливо переважно від 78 до 82 об. %. Газоподібна суміш GK згідно з винаходом містить також наприклад, від 4 до 18 об. % діоксиду вуглецю, зокрема від 6 до 16 об. %, особливо переважно від 8 до 12 об. % СО2. Крім цього, газоподібна суміш G-K містить наприклад, від 0,01 до 5 об. % кисню, зокрема від 0,5 до 3 об. %, особливо переважно 8 UA 99192 C2 5 10 15 20 25 30 35 40 45 50 55 60 від 1,0 до 2,0 об. % кисню і наприклад, від 0 до 1 об. % аргону, причому сума компонентів газоподібної суміші G-K складає 100 об. %. Згідно з винаходом спосіб може включати додаткові стадії. Наприклад, у рамках цього винаходу спосіб може включати додаткові стадії між стадіями (А) та (І). Згідно з винаходом стадія (А) може включати також додаткові стадії. При цьому, зокрема, стадія (А) може включати додаткову стадію абсорбції газової суміші G-1 у відповідній суміші розчинників та додаткову стадію десорбції. Тому цей винахід згідно з іншою формою виконання стосується описаного вище способу очищення газової суміші, що містить монооксид азоту, в якому стадія (А) додатково включає стадії (iii) та (iv): (iii) абсорбція газової суміші G-1 в суміші розчинників LM-II з одержанням потоку відпрацьованих газів і композиції Z-B, (iv) десорбція газової суміші G-2 з композиції Z-B з одержанням суміші розчинників LM-ІI'. Згідно з винаходом як суміш розчинників LM-II може бути використана будь-яка відома фахівцям відповідна суміш розчинників, якщо забезпечується принаймні часткова абсорбція газової суміші G-1, зокрема монооксиду азоту. Якщо стадія (А) після стадії (iv) не включає інші стадії, склад газової суміші G-2 є ідентичним складу газової суміші G-I. У рамках цього винаходу стадія (А) може включати, крім стадій (і) та (ii) або крім стадій (і), (іі), (iii) та (iv), також додаткові стадії абсорбції та десорбції. Наприклад, у рамках цього винаходу спосіб може включати кілька стадій (і) та (ii) або кілька стадій (iiі) та (iv). Тому винахід згідно з іншою формою виконання стосується описаного вище способу очищення газової суміші, що містить монооксид азоту, в якому стадія (А) включає додаткові стадії. Відповідний винаходові спосіб згідно з переважною формою виконання винаходу згідно зі стадією (А) включає принаймні стадії (і) та (її), а згідно з іншою формою виконання винаходу також стадії (iii) та (iv), причому застосовують суміші розчинників LM-I та LM-II. Згідно з винаходом як суміш розчинників LM-I та/або LM-II може бути застосована будь-яка відома фахівцям відповідна суміш розчинників, якщо забезпечується абсорбція, зокрема, монооксиду азоту. Придатними до застосування для абсорбції сумішами розчинників LM-I та LM-II згідно зі стадією (і) або (iii) стадії (А) є такі, в яких N 2O і переважно також СО2 як в інертних компонентах розчиняються краще, ніж небажані компоненти застосовуваного газу-реагенту G-0. Згідно з винаходом як суміші розчинників LM-I та/або LM-II можуть бути застосовані органічні розчинники або водні суміші розчинників. Тому цей винахід згідно з іншою формою виконання стосується описаного вище способу очищення газової суміші, що містить монооксид азоту, в якому суміш розчинників LM-I або суміш розчинників LM-II, або суміш розчинників LM-I та суміш розчинників LM-II вибрані з групи, що включає органічні розчинники та водні суміші розчинників. Як органічні розчинники згідно з винаходом можуть бути застосовані всі розчинники, для яких відношення розчинності N2O (в моль/моль розчинника) до розчинності небажаних побічних компонентів в умовах абсорбера (це відношення далі позначено "ү") дорівнює щонайменше 5. Це відношення може бути визначене для кожного окремого компонента газової суміші. Для переважно застосовуваних органічних розчинників, наприклад, при температурі 30°С, значення үO2 становить від 6 до 30, переважно від 9 до 25, а значення үN2 перевищує 10, переважно перевищує 15, зокрема перевищує 20. Прикладами придатних до застосування органічних розчинників є, наприклад аліфатичні вуглеводні, переважно такі, що містять принаймні 5 атомів вуглецю, більш переважно принаймні 8 атомів вуглецю, заміщені або незаміщені ароматичні вуглеводні, естери, етери, аміди, лактони, лактами, нітрили, алкілгалогеніди, олефіни або суміші цих розчинників. Переважними згідно з винаходом є розчинники, температура кипіння яких під нормальним тиском становить не менше 100 °C, оскільки в такому випадку зменшуються втрати розчинників у потоці відпрацьованих газів як абсорбера, так і десорбера. Окрім цього у придатних до застосування згідно з винаходом розчинниках водночас добре розчиняється монооксид азоту. Розчинність визначають як відношення парціального тиску N 2O у газовій фазі до вмісту N 2O в молях у рідкій фазі (коефіцієнт Генрі (Henry), HN2O), тобто менше значення означає високу розчинність монооксиду азоту в розчиннику. Переважно це відношення для органічного розчинника, застосовуваного, зокрема, на першій стадії, при температурі 30°С становить менше 1000, більш переважно менше 750, особливо переважно менше 500, зокрема менше 150. 9 UA 99192 C2 5 10 15 20 25 30 35 40 45 50 55 60 Придатними до застосування органічними розчинниками є, зокрема, N-метилпіролідон, диметилформамід, диметилсульфоксид, пропіленкарбонат, сульфолан, N,N-диметилацетамід або циклопентан. Особливо переважними в рамках цього винаходу є наприклад, толуол, нітробензол, 1,2-дихлорбензол, тетрадекан, наприклад технічна суміш насичених вуглеводнів, що містять переважно 14 атомів вуглецю та метиловий естер фталевої кислоти. Тому винахід у переважній формі виконання стосується описаного вище способу очищення газової суміші, що містить монооксид азоту, причому органічний розчинник вибраний із групи, що включає толуол, нітробензол, 1,2-дихлорбензол, тетрадекан і диметиловий естер фталевої кислоти. Згідно з винаходом як суміш розчинників LM-I та/або LM-II можуть бути застосовані також водні суміші розчинників. При цьому стосовно придатності сумішей розчинників до використання у відповідному винаходові способі в принципі є чинними наведені вище положення. Зокрема, як суміш розчинників LM-I та/або LM-II можуть бути застосовані суміші розчинників, які містять щонайменше 50 мас. % води відносно загальної маси суміші розчинників. При цьому в рамках винаходу значення рН застосовуваної суміші розчинників може бути встановлене в певному діапазоні Відповідне значення рН для водної суміші розчинників згідно з винаходом становить, наприклад, від 2,0 до 8,0. При цьому згідно з винаходом значення рН сумішей розчинників LM-I або LM-II, застосовуваних на окремих стадіях абсорбції, може варіювати. У контексті цієї заявки значення рН вимірюють за допомогою наявного в продажу скляного електрода, відкаліброваного перед тим відносно буферного розчину з відомим значенням рН. Всі вказані значення рН стосуються вимірювання із застосуванням каліброваного і термокомпенсованого скляного електрода. Якщо температура калібрування відрізняється від температури вимірювання, застосовують температурну компенсацію. Це визначення і порядок дій відповідають чинним наразі Рекомендаціям Міжнародного об'єднання спеціалістів у галузі теоретичної та прикладної хімії (IUPAC) (R.P. Buck et al., Pure Appl Chem (2002) 74(11), стор. 2169-2200 зокрема розділу 11). Вода характеризується високою селективністю стосовно бажаних компонентів, насамперед монооксиду азоту та діоксиду вуглецю. Разом із цим абсолютна розчинність монооксиду азоту у воді є достатньою для додаткового підвищення концентрації. При цьому перевага води як розчинника полягає в тому, що навіть під тиском у присутності концентрованого монооксиду азоту не виникають проблеми, пов'язані з технікою безпеки. Водночас неможливим є забруднення органічним розчинником газової суміші, одержаної на стадії десорбції, що потребувало б здійснення додаткових стадій очищення. Згідно з винаходом як суміш розчинників LM-I, так і суміш розчинників LM-II може бути сумішшю органічних розчинників або водною сумішшю розчинників. Згідно з винаходом можливим є застосування як суміші розчинників LM-I органічного розчинника, а як суміші розчинників LM-II - водної суміші розчинників. Також є можливим застосування як суміші розчинників LM-I водної суміші розчинників, а як суміші розчинників LM-II - органічного розчинника. Переважно в рамках цього винаходу як суміш розчинників LM-I, так і суміш розчинників LM-II є водною сумішшю розчинників. Окрім цього, переважним у разі застосування як суміші розчинників LM-I та/або LM-II водної суміші розчинників є встановлення значення рН водної суміші розчинників у певному діапазоні. Завдяки відповідному винаходові вибору значення рН суміші розчинників LM-I та суміші розчинників LM-II досягається майже повне відокремлення NO X. Тому спеціальне відокремлення NOX, наприклад із застосуванням каталітичних реакторів DeNOx або SCR-DeNOx, виявляється зайвим. Внаслідок цього в разі застосування відповідного винаходові способу не існує, наприклад, ризик забруднення потоку продукції NH3, застосовуваним на стадії відокремлення NOX (DeNOx) як відновлювальний засіб. Завдяки переважному згідно з винаходом цілеспрямованому вибору значення рН суміші розчинників LM-I та суміші розчинників LM-II можна, зокрема, забезпечити ефективне відокремлення NOX при лише мінімальній зміні вмісту діоксиду вуглецю. Застосовувана згідно з винаходом суміш розчинників LM-I та LM-II при переважному згідно з винаходом значенні рН характеризується високою селективністю відносно бажаних компонентів зокрема монооксиду азоту та діоксиду вуглецю. Водночас абсолютна розчинність монооксиду азоту в застосовуваній згідно з винаходом суміші розчинників LM-I чи LM-II є достатньою для збільшення концентрації. При цьому перевага застосовуваної згідно з винаходом суміші розчинників LM-I чи LM-II полягає в тому, що навіть під тиском у присутності концентрованого монооксиду азоту не виникають проблеми, пов'язані з технікою безпеки. Згідно з винаходом значення рН водної суміші розчинників при абсорбції переважно може становити від 3,5 до 8 0. При такому значенні рН згідно з винаходом забезпечується ефективна 10 UA 99192 C2 5 10 15 20 25 30 35 40 45 50 55 60 абсорбція монооксиду азоту та діоксиду вуглецю в суміші розчинників причому інші гази, які може містити газова суміш G-0, не абсорбуються взагалі або абсорбуються в невеликій кількості. Переважно значення рН становить від 5,0 до 7,5, особливо переважно від 6 0 до 7,0. При цьому згідно з винаходом значення рН вимірюють до або під час введення газової суміші в контакт з водною сумішшю розчинників і потім, наприклад встановлюють значення рН за допомогою відповідних заходів. Також згідно з винаходом можливим є варіант, в якому немає потреби у вживанні заходів для встановлення значення рН. У принципі значення рН згідно з винаходом може бути встановлене за допомогою будь-яких відомих фахівцям заходів. Придатними для встановлення значення рН заходами є, наприклад, додавання кислоти або лугу, або іншого розчинника. Наприклад, значення рН водної суміші розчинників вимірюють до або після абсорбції, і встановлюють значення рН у відповідному винаходові діапазоні за допомогою відповідних заходів. При цьому вимірювання значення рН згідно з винаходом може бути здійснене в безперервному чи періодичному режимі. Якщо встановлюють значення рН суміші розчинників LM-I та суміші розчинників LM-II, значення рН суміші розчинників LM-I та суміші розчинників LM-II можуть бути встановлені незалежно одне від одного. Згідно з винаходом можливим є також встановлення значення рН лише суміші розчинників LM-I або суміші розчинників LM-II. Проте, значення рН суміші розчинників LM-I та суміші розчинників LM-II згідно з винаходом можуть бути встановлені також в однакових діапазонах. У рамках цього винаходу водною сумішшю розчинників є суміш розчинників що містить принаймні 50 мас. % води, наприклад від 50 до 100 мас. % води переважно принаймні 60 мас. % води, зокрема принаймні 70 мас. % води особливо переважно принаймні 80 мас. % води, наприклад принаймні 90 мас. % води. Переважно водна суміш розчинників містить принаймні 90 мас. % води відносно загальної маси водної суміші. Тому цей винахід стосується також описаного вище способу очищення газової суміші, що містить монооксид азоту, причому суміш розчинників LM-I або суміш розчинників LM-II, або суміш розчинників LM-I та суміш розчинників LM-II містить принаймні 90 мас. % води відносно загальної маси суміші розчинників. Згідно з винаходом водна суміш розчинників, крім води, може містити також інші полярні змішувані з водою розчинники наприклад гліколі. Крім цього, водна суміш розчинників, крім води, може містити також розчинені солі, наприклад солі лужних або лужноземельних металів, зокрема гідроксиди, гідрокарбонати, карбонати, нітрати, нітрити, сульфати, гідрофосфати або фосфати. Згідно з винаходом вміст солей у водній суміші розчинників становить менше 5 мас. %, переважно менше 2,5 мас. % особливо переважно менше 2 0 мас. %. Вміст солей у водній суміші розчинників становить, наприклад, від 0 0001 до 5 мас. %, переважно від 0,001 до 2,5 мас. %, зокрема від 0,01 до 2 0 мас. %. Згідно з винаходом вміст солей у водній суміші розчинників переважно контролюють таким чином, що в безперервному або періодичному режимі частину наповненої солями суміші розчинників заміщують відповідно узгодженою кількістю свіжої суміші розчинників. Згідно з винаходом значення рН водної суміші розчинників може бути встановлене будьяким відомим фахівцеві способом. Зокрема, значення рН може бути встановлене шляхом додавання лугу до водної суміші розчинників. У принципі як луг може бути застосована будь-яка сполука, значення рН водного розчину якої концентрацією 1 мас. % перевищує 8,0. Переважно згідно з винаходом застосовують сильні неорганічні луги, зокрема гідроксиди, карбонати, гідрокарбонати або фосфати лужних або лужноземельних металів. Особливо переважно застосовують NaOH, КОН, Na 2CO3, NaHCO3, Na3PO4, K3PO4 Більш переважним є застосування лугу в формі концентрованого водного розчину. Придатними до застосування водними розчинами в рамках цього винаходу є, наприклад, водні розчини, концентрація яких становить від 10 до 60 %, переважно від 20 до 55 %, особливо переважно від 25 до 50 %, наприклад, застосовують водні розчини концентрацією 30 %, водні розчини концентрацією 35 %, водні розчини концентрацією 40 %, водні розчини концентрацією 45 % або водні розчини концентрацією 50 %. Згідно з винаходом особливо переважним є застосування як лугу водного розчину NaOH. Згідно з переважною формою виконання винаходу як луг застосовують водний розчин NaOH концентрацією від 25 до 50 %. Наприклад, значення рН водної суміші розчинників встановлюють шляхом додавання лугу, вибраного з групи, що включає гідроксиди лужних металів, карбонати лужних металів, 11 UA 99192 C2 5 10 15 20 25 30 35 40 45 50 55 60 гідрокарбонати лужних металів, фосфати лужних металів, гідроксиди лужноземельних металів, карбонати лужноземельних металів, гідрокарбонати лужноземельних металів і фосфати лужноземельних металів. На стадії (і) згідно з винаходом здійснюють принаймні часткову абсорбцію газової суміші G-0 в суміші розчинників LM-I, причому одержують композицію Z-A та частково очищений шляхом абсорбції потік відпрацьованих газів. У рамках цього винаходу потоком відпрацьованих газів, частково очищеним шляхом абсорбції, називають потік газів, який містить гази, не абсорбовані в процесі абсорбції в суміші розчинників LM-I або LM-II. Композиція Z-A містить суміш розчинників LM-I та абсорбовані в ній гази. Якщо як суміш розчинників LM-I застосовують воду, композиція Z-A містить, наприклад, від 90,0 до 99,9999 мас. % води, зокрема від 95,0 до 99,999 мас. %, переважно від 98,0 до 99,99 мас. % води, наприклад, від 0,01 до 0,25 мас. % монооксиду азоту, зокрема від 0,05 до 0,2 мас. %, переважно від 0,1 до 0,15 мас. % монооксиду азоту, наприклад, від 0,0001 до 0,1 мас. % діоксиду вуглецю зокрема від 0,001 до 0,05 мас. % діоксиду вуглецю, наприклад, від 0,0001 до 0,1 мас. % азоту, зокрема від 0,001 до 0,05 мас. % азоту, наприклад, від 0,05 до 1,5 мас. % нітриту натрію, зокрема від 0,1 до 1,0 мас. %, переважно від 0,25 до 0,75 мас. % нітриту натрію наприклад від 0,05 до 1,5 мас. % нітрату натрію, зокрема від 0,1 до 1,0 мас. %, переважно від 0,25 до 0,75 мас. % нітрату натрію, наприклад, від 0,0001 до 0,1 мас. % гідрокарбонату натрію зокрема від 0,001 до 0,05 мас. % гідрокарбонату натрію, а також сліди кисню та аргону. При цьому сума компонентів композиції Z-A складає 100 мас. %. Згідно з винаходом частково очищений шляхом абсорбції потік відпрацьованих газів містить, наприклад, від 0,1 до 2,0 об. % аргону, зокрема від 0,25 до 1,5 об. %, переважно від 0,5 до 1,0 об. % аргону, наприклад, від 1,0 до 10 об. % кисню, зокрема від 2,5 до 7,5 об. %, переважно від 4,0 до 6,0 об. % кисню, наприклад 1,0 до 10 об. % монооксиду азоту, зокрема від 2,5 до 7,5 об. %, переважно від 4,0 до 6,0 об. % монооксиду азоту, наприклад, від 70 до 99,9 об. % азоту, зокрема від 75 до 95 об. %, переважно від 80 до 90 об. % азоту, наприклад від 0,01 до 0,5 об. % монооксиду вуглецю, зокрема від 0,05 до 0,25 об. %, переважно від 0,08 до 0,1 об. % монооксиду вуглецю, наприклад, від 0,1 до 1,5 об. % діоксиду вуглецю, зокрема від 0,25 до 1,0 об. %, переважно від 0,5 до 0,75 об. % діоксиду вуглецю, наприклад, від 0,1 до 1,5 об. % води, зокрема від 0,25 до 1,0 об. %, переважно від 0,5 до 0,75 об. % води. При цьому сума компонентів потоку відпрацьованих газів складає 100 об. %. Переважно стадію (і) відповідного винаходові способу здійснюють у безперервному режимі. Тобто, в рамках цього винаходу суміш розчинників LM-I безперервно вводять у контакт з газовою сумішшю G-0, причому безперервно відбувається утворення композиції Z-A та частково очищеного шляхом абсорбції потоку відпрацьованого газу. Згідно з винаходом у процесі абсорбції на стадії (і) здійснюють абсорбцію переважно монооксиду азоту та діоксиду вуглецю. Згідно з винаходом, можуть бути абсорбовані, наприклад, також азот, кисень та аргон. На стадії (і) здійснюють також абсорбцію оксидів азоту NOX. Відповідний винаходові спосіб згідно з переважною формою виконання включає також стадію (и), на якій здійснюють десорбцію газової суміші G-1 з композиції Z-A з одержанням суміші розчинників LM-I'. При цьому на стадії (ii) переважно здійснюють десорбцію монооксиду азоту та діоксиду вуглецю з композиції Z-A. Суміш розчинників LМ-I' містить крім застосовуваної суміші розчинників LM-I ще не десорбовані гази та похідні продукти. Наприклад, якщо у відповідному винаходові способі застосовують суміш розчинників LM-I з певним встановленим значенням рН, і значення рН встановлюють шляхом додавання лугу, зокрема натрового лугу, суміш розчинників LM-I' згідно з винаходом містить, наприклад, від 90,0 до 99,9999 мас. % води, зокрема від 95,0 до 99,999 мас. %, переважно від 98,0 до 99,99 мас. % води, наприклад, від 0,001 до 0,1 мас. % монооксиду азоту, наприклад, від 0,05 до 1,5 мас. % нітриту натрію, зокрема від 0 1 до 1,0 мас. %, переважно від 0,25 до 0,75 мас. % нітриту натрію, наприклад, від 0,05 до 1 5 мас. % нітрату натрію, зокрема від 0,1 до 1,0 мас. %, переважно від 0,25 до 0,75 мас. % нітрату натрію, наприклад, від 0,0001 до 0,1 мас. % гідрокарбонату натрію, зокрема від 0,001 до 0,05 мас. % гідрокарбонату натрію. Крім цього, суміш розчинників LM-I' може містити також інші сполуки. При цьому сума компонентів суміші розчинників LM-I' складає 100 мас. %. У рамках цього винаходу газова суміш G-1 містить, наприклад, N2O в кількості від 40 до 80 об. %, переважно від 45 до 75 об. %, зокрема від 50 до 65 об. %, особливо переважно, 12 UA 99192 C2 5 10 15 20 25 30 35 40 45 50 55 60 наприклад, 51 об. %, 52 об. %, 53 об. % 54 об. %, 55 об. % 56 об. %, 57 об. %, 58 об. %, 59 об. %, 60 об. %, 61 об. %, 62 об. %, 63 об. %, 64 об. % або 65 об. %. Газова суміш G-1 містить, наприклад, СО2 в кількості від 5 до 15 об. %, переважно від 6 до 12 об. %, особливо переважно, наприклад, 7 об. %, 9 об. %, 10 об. % або 11 об. %. Водночас газова суміш G-1 містить, наприклад, О2 в кількості від 1,0 до 4,0 об. %, переважно від 1,5 до 3,5 об. %, особливо переважно від 2,5 до 3 1 об. %, наприклад 2,6 об. %, 2,7 об. %, 2,8 об. %, 2,9 об. % або 3,0 об. %. Крім цього, газова суміш G-1 може містити ще від 20 до 40 об. % N2, переважно від 20 до 35 об. %, а також інші компоненти, наприклад оксиди азоту. Вміст NO X при цьому може становити від 0 до 0,1 об. %, переважно від 0,0001 до 0,01 об. %, особливо переважно від 0,0002 до 0 05 об. %. При цьому сума компонентів газової суміші G-1 складає 100 об. %. Крім цього газова суміш G-1 може містити ще від 0 до 10 об. % води, зокрема від 2 до 8 об. %, переважно від 4 до 6 об. % води. Згідно з винаходом стадія (А) може включати додаткові стадії, зокрема, додаткову абсорбцію та десорбцію із застосуванням відповідного розчинника згідно зі стадіями (iiі) та (iv). На стадіях (iii) та (iv) здійснюють абсорбцію газової суміші G-1 у відповідній суміші розчинників LM-II та наступну десорбцію газової суміші G-2. В процесі абсорбції на стадії (iii) згідно з винаходом здійснюють абсорбцію в суміші розчинників LM-II, причому одержують композицію Z-B та частково очищений шляхом абсорбції потік відпрацьованих газів. Композиція Z-B містить суміш розчинників LM-II та абсорбовані в ній гази. Якщо як суміш розчинників LM-II застосовують воду, композиція Z-B містить, наприклад, від 90,0 до 99,9999 мас. % води, зокрема від 95,0 до 99,999 мас. %, переважно від 98,0 до 99,99 мас. % води, наприклад, від 0,01 до 2,5 мас. % монооксиду азоту, зокрема від 0,1 до 1,5 мас. %, переважно від 0,5 до 1,0 мас. % монооксиду азоту, наприклад від 0,001 до 0,5 мас. % діоксиду вуглецю, зокрема від 0,01 до 0,25 мас. % діоксиду вуглецю, наприклад, від 0,0001 до 0,1 мас. % азоту, зокрема від 0,001 до 0,05 мас. % азоту, а також сліди кисню та аргону. При цьому сума компонентів композиції Z-B складає 100 мас. %. Переважно стадію (iii) відповідного винаходові способу здійснюють у безперервному режимі. Тобто, в рамках цього винаходу суміш розчинників LM-II безперервно вводять у контакт із газовою сумішшю G-1, причому відбувається безперервне утворення композиції Z-B та частково очищеного шляхом абсорбції потоку відпрацьованих газів. Переважно стадії (і) та (iii) відповідного винаходові способу здійснюють у безперервному режимі. Згідно з винаходом в процесі абсорбції на стадії (iii) здійснюють абсорбцію переважно монооксиду азоту та діоксиду вуглецю. Абсорбцію оксидів азоту NO X, які залишилися в газовій суміші G-1, також здійснюють переважно на стадії (iiі). На стадії (iiі) згідно з винаходом абсорбується від 60 до 80 % підведеного газового потоку. Відповідний винаходові спосіб згідно з переважною формою виконання включає також стадію (iv), на якій здійснюють десорбцію газової суміші G-2 з композиції Z-B із одержанням суміші розчинників LM-II'. При цьому на стадії (iv) здійснюють десорбцію переважно монооксиду азоту та діоксиду вуглецю з композиції Z-B. Суміш розчинників LM-ІI' крім застосовуваної суміші розчинників LM-II містить ще не абсорбовані гази та похідні продукти. Одержана газова суміш G-2 містить принаймні 50 об. % N2O, особливо переважно принаймні 60 об. % N2O і цілком переважно принаймні 75 об. % N2O. В звичайному випадку газова суміш G-2 містить до 99 об. % N2O зокрема до 97 об. % N2O, наприклад до 96 об. % N2O, до 95 об. % N2O до 94 об. % N2O до 93 об. % N2O до 92 об. % N2O, до 91 об. % N2O, до 90 об. % І\І2О або також до 85 об. % N2O. У рамках цього винаходу газова суміш G-2 містить, наприклад, N2O в кількості від 60 до 95 об. %, переважно від 70 до 90 об. %, зокрема від 75 до 85 об. %, особливо переважно, наприклад, 76 об. %, 77 об. %, 78 об. %, 79 об. %, 80 об. %, 81 об. %, 82 об. %, 83 об. %, 84 об. % або 85 об. %. Газова суміш G-2 містить, наприклад, СО2 у кількості від 1 до 20 об. %, переважно від 5 до 15 об. %, особливо переважно, наприклад, 6 об. %, 7об. %, 8 об. %, 9 об. %, 10 об. %, 11 об. %, 12 об. %, 13 об. % або 14 об. %. Водночас газова суміш G-2 містить, наприклад, О2 в кількості від 0,01 до 5,0 об. %, переважно від 0,1 до 2,5 об. %, особливо переважно, наприклад, від 0,2 до 1,0 об. %. Крім цього газова суміш G-2 може містити також від 0,1 до 10 об. % N2, переважно від 0,5 до 5 об. %, а також додаткові компоненти, наприклад оксиди азоту або залишки розчинників. Водночас газова суміш G-2 містить менше 1 об. % О2, зокрема менше 0,5 об. % О2, менше 13 UA 99192 C2 5 10 15 20 25 30 35 40 45 50 55 60 0,5 об. % NOX. Вміст NOX при цьому може становити, наприклад, від 0 до 0,1 об. %, переважно від 0,0001 до 0,01 об. % особливо переважно від 0,0002 до 0,02 об. % при цьому сума компонентів газової суміші G-2 складає 100 об. %. Якщо стадія (А) не включає додаткових стадій після стадії (iv), склад газової суміші G-I збігається зі складом газової суміші G-2. Абсорбція на стадії (і) чи (iiі) стадії (А) відповідного винаходові способу в принципі може бути здійснена будь-яким відомим фахівцям способом. Зокрема, абсорбція може бути здійснена в суміші розчинників шляхом збільшення тиску газу-реагенту або зниження температури суміші розчинників, або комбінації наведених способів. Переважно на стадії (і) чи (iii) відповідного винаходові способу спочатку здійснюють стиснення газової суміші наприклад до тиску від 10 до 35 бар переважно від 13 до 30 бар, особливо переважно від 14 до 25 бар. Потім стиснену газову суміш переважно під цим тиском вводять у контакт із сумішшю розчинників LM-I згідно зі стадією (і) або з сумішшю розчинників LM-II згідно зі стадією (iii). Тому цей винахід стосується також описаного вище способу очищення газової суміші G-0, що містить монооксид азоту в якому тиск при абсорбції згідно зі стадією (і) або (iii) або (і) та (iiі) становить від 10 до 35 бар Абсорбцію на стадії (і) та стадії (iiі) здійснюють згідно з винаходом у пристроях (абсорберах), в яких утворюють поверхню розділення газоподібної та рідинної фаз, крізь яку може відбуватися масо-1 теплопередача між фазами, і які в разі потреби її оснащують внутрішніми або зовнішніми пристроями для підведення та/або відведення тепла. Напрямлення фаз в абсорбері може бути здійснене паралельними потоками, зустрічними потоками або комбінацією наведених варіантів. Абсорбція згідно з винаходом може бути здійснена однією чи кількома стадіями, переважно однією стадією. При цьому в процесі абсорбції як абсорбер переважно застосовують пристрій з кількома теоретичними стадіями розділення, зокрема з 2-8 теоретичними стадіями розділення, особливо переважно з 3 - 6 теоретичними стадіями розділення. Можливими формами виконання абсорбера є колони з тарілками, наприклад ковпачковими або сітчастими тарілками, колони зі структурованими вбудованими елементами, такими як, наприклад, прокладки, колони з неструктурованими вбудованими елементами, такими як, наприклад, насадки, або апарати, в яких рідка фаза перебуває в формі дисперсії, наприклад унаслідок розпилення в соплах, або комбінація наведених пристроїв. Десорбція газової суміші G-1 чи G-2 із композиції Z-A чи композиції Z-B згідно зі стадією (ii) або (iv) відповідного винаходові способу може бути здійснена шляхом зниження тиску над сумішшю розчинників, підвищення температури суміші розчинників або шляхом відгонки із застосуванням пари розчинника, або шляхом комбінування вищенаведених способів. Вимоги до пристроїв (десорберів) для десорбції газової суміші G-1 чи G-2 з композиції Z-A чи композиції Z-B, а також напрямлення фаз аналогічні вимогам до абсорбера, тобто придатними до застосування є пристрої, в яких утворюється границя розділення газоподібної та рідкої фаз, крізь яку може відбуватися масо- і теплопередача між фазами, та які в разі потреби оснащують внутрішніми або зовнішніми пристроями для підведення та/або відведення тепла. Десорбція згідно з винаходом може бути здійснена однією чи кількома стадіями. Можливими формами виконання десорбера є звичайний резервуар зниження тиску і колони. Переважною формою виконання винаходу з апаратурним об'єднанням абсорбції, тобто введення в контакт із сумішшю розчинників, з десорбцією, є наприклад, колона з розділювальною перегородкою. При цьому введення в контакт і пов'язану з цим абсорбцію, а також десорбцію здійснюють шляхом зміни температури кількома стадіями із застосуванням зустрічних потоків у комбінації з відгонкою легких фракцій за допомогою пароподібного розчинника. При цьому як на стадіях (і) та (ii), так і на стадіях (iiі) та (iv) може бути здійснене апаратурне об'єднання абсорбції та десорбції, зокрема в колоні з розділювальною перегородкою. Тому в переважній формі виконання винахід стосується описаного вище способу, в якому стадії (і) та (ii) або стадії (iii) та (iv), або стадії (і) та (iii) і стадії (iii) та (iv) здійснюють у колоні з розділювальною перегородкою. Згідно з особливо переважною формою виконання винаходу на стадії (і) газову суміш G-0, що містить N2O під підвищеним тиском pAbso в абсорбційній колоні, експлуатацію якої здійснюють із застосуванням зустрічного потоку, оснащеній насадкою спочатку вводять у контакт із сумішшю розчинників LM-I, причому може відбуватися абсорбція, і одержують композицію Z-A На стадії (ii) композицію Z-A згідно з цією формою виконання переводять у резервуар, в якому тиск, під яким перебуває композиція Z-A зменшують до значення PDeso

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for purifying dinitrogen monoxide

Автори англійськоюTeles, Joaquim Henrique, Baumann, Dieter, Rossler, Beatrice

Назва патенту російськоюСпособ очистки монооксида азота

Автори російськоюТелеш Жуаким Энрике, Бауман Дитер, Рьосслер Беатрис

МПК / Мітки

МПК: B01D 53/14, C01B 21/22

Мітки: монооксиду, азоту, очищення, спосіб

Код посилання

<a href="https://ua.patents.su/23-99192-sposib-ochishhennya-monooksidu-azotu.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення монооксиду азоту</a>

Попередній патент: Молотарка льону-довгунця

Наступний патент: Спосіб зварювання вузлів металевої сітки

Випадковий патент: Компакт-матеріал для ківшової обробки чавуну