Спосіб виробництва чистого гарячого газа на основі твердих палив

Формула / Реферат

1. Спосіб перетворення твердого палива, що містить вуглець, в пічний газ і золу в термічному реакторі (1), при цьому зазначений спосіб включає нагрівання палива на окремих стадіях до температур, при яких паливо розпадається на газоподібні й тверді компоненти, причому зазначені стадії включають:

- стадію (3) сушіння,

- стадію (4) піролізу, на якій паливо піролізують без додавання кисню,

- стадію (5) газифікації й окислювання, на якій вугілля перетворюють у газ,

- стадію (6) вигоряння золи, на якій додають кисень, і

- стадію (2) спалювання газу, на якій підводять кисень для перетворення горючих газів у СО2 і Н2О,

який відрізняється тим, що

- стадія (4) піролізу розташована безпосередньо вище стадії (5) газифікації й окислювання,

- при цьому паливо на стадії піролізу нагрівають за допомогою газів, сформованих на стадії (5) газифікації й окислювання, а також на стадії (2) спалювання газу,

- стадія (3) сушіння, стадія (4) піролізу, а також стадія (5) газифікації й окислювання та стадія (6) вигоряння золи складають газогенератор з висхідною тягою та здійснюються у реакторі з висхідною тягою й рухливим шаром, та

- стадія (2) спалювання газу розташована вище стадії (4) піролізу, де гази з газогенератора з висхідною тягою спалюють, а тепло від спалювання газу направляють до верхнього шару палива в газогенераторі з висхідною тягою.

2. Спосіб за п. 1, який відрізняється тим, що стадію (3) сушіння розташовують вище стадії (4) піролізу.

3. Спосіб за одним із пп. 1, 2, який відрізняється тим, що газ, вироблений на стадії (4) піролізу спалюють поруч, на відстані ближче ніж 4 м або навіть ближче ніж 2 м від верху твердого палива.

4. Спосіб за одним із пп. 1-3, який відрізняється тим, що воду додають на стадії (3) сушіння палива та/або стадії (4) піролізу, та/або стадії (2) спалювання газу в такий спосіб і в такій кількості, щоб температура пічного газу, виробленого на стадії спалювання газу, зменшувалася до температури, що перешкоджає формуванню значної кількості NOх, наприклад до 1100 °С або нижче, та/або таким чином, щоб вміст пари в пічному газі підтримувався високим, таким, як щонайменше 20 % по вазі.

5. Спосіб за одним із пп. 1-4, який відрізняється тим, що пічний газ охолоджують у термічному реакторі або нижче термічного реактора.

6. Спосіб за одним із пп. 1-5, який відрізняється тим, що кисень, що нагнітається на стадії (2) спалювання газу, являє собою повітря або повітря, збагачене киснем.

7. Спосіб за одним із пп. 1-6, який відрізняється тим, що кисень, що нагнітається на стадії (2) спалювання газу, нагнітають горизонтально або в напрямку вниз.

8. Спосіб за одним із пл. 1-7, який відрізняється тим, що кисень, що нагнітається на стадії (2) спалювання газу, зволожений.

9. Спосіб за одним із пп. 1-8, який відрізняється тим, що кисень, що нагнітається на стадії (2), виходить із повітряних форсунок на швидкості в діапазоні 10-40 м/с.

10. Спосіб за одним із пп. 1-9, який відрізняється тим, що стінки на стадії (2) спалювання газу сформовані таким чином, що пічний газ викликає деяке протиструминне змішання із джерелом кисню.

11. Спосіб за одним із пп. 1-10, який відрізняється тим, що стінки на стадії (2) спалювання газу сформовані таким чином, що існує значне випромінювання від стінок на поверхню палива, що містить вуглець.

12. Спосіб за одним із пп. 1-11, який відрізняється тим, що кисень, що нагнітають на стадії (6) вигоряння золи, являє собою зволожене повітря або пару й повітря нагнітають роздільно одне від одного.

13. Спосіб за одним із пп. 1-12, який відрізняється тим, що певна кількість повітря, що нагнітається на стадії (6) вигоряння золи, дає в результаті високу температуру на стадії окислювання, таку як 800 °C або вище.

14. Спосіб за одним із пп. 1-13, який відрізняється тим, що кількість повітря, що нагнітається на стадії (6) вигоряння золи, відповідає стехіометричному відношенню 0,15-0,25 повітря до повного спалювання свіжого палива та/або в результаті нагнітання повітря знижується температура на стадії (6) вигоряння золи до 300 °C або нижче.

15. Спосіб за одним із пп. 1-14, який відрізняється тим, що воду та/або пару, додані в термічний реактор (1), конденсують у теплообмінному пристрої (15).

16. Спосіб за одним із пп. 1-15, який відрізняється тим, що діаметр термічного реактора відрізняється на різних стадіях, наприклад на стадії (2) спалювання газу він більший, ніж на стадії (3) сушіння й на стадії (4) піролізу, які у свою чергу можуть мати діаметр, більший, ніж на стадії (5) окислювання й газифікації.

Текст

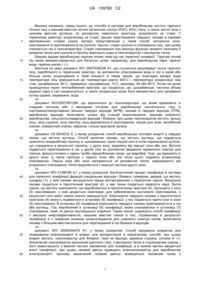

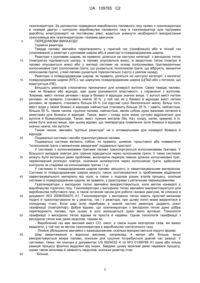

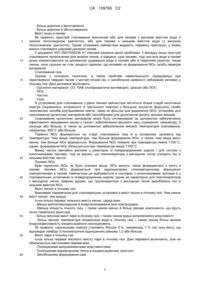

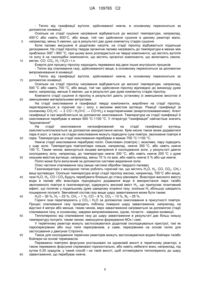

Реферат: Тверде паливо можна перетворити в чистий гарячий пічний газ із низьким вмістом летких органічних сполук (ЛОС), NOх і пилу, а також чистої золи з низьким вмістом вуглецю, за допомогою термічного реактора, розділеного на стадії, де процес конверсії твердого палива здійснюють в окремих вертикальних стадіях (знизу нагору): вигоряння золи, окислювання й перетворення в газ вугілля, піроліз, стадія сушіння й спалювання газу, де спалюється газ із газогенератора. UA 109765 C2 (12) UA 109765 C2 UA 109765 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить, серед іншого, до способу й системи для виробництва чистого гарячого пічного газу з низьким вмістом летких органічних сполук (ЛОС), NOx і пилу, а також чистої золи з низьким вмістом вуглецю, за допомогою термічного реактора, розділеного на стадії. У термічному реакторі, розділеному на стадії, процес перетворення твердого палива в окремих вертикальних стадіях (знизу нагору) представлений у такий спосіб: вигоряння золи, окислювання й перетворення в газ вугілля, піроліз, стадія сушіння й спалювання газу, при цьому спалюється газ із газогенератора. Стадія спалювання газу виконує функцію газового пальника й джерела тепла для сушіння й піролізу верхнього шару в газогенераторі з висхідною тягою. Широко відоме виробництво гарячих пічних газів під час термічної конверсії. Гарячий пічний газ може використовуватися для багатьох цілей, наприклад, для виробництва пари, гарячої води, гарячих масел і т.п. Мається на увазі документ WO 2007/036236 A1, що стосується рекуперації тепла гарячого газу, виробленого в термічному реакторі, за допомогою упорскування води в газ в одній або більше зонах упорскування в такій кількості й таким чином, що внаслідок випару води температура газу зменшується до температури нижче 400˚C і температура конденсації газу стає, щонайменше, 60˚C, переважно, щонайменше, 70˚C, можливо, 80 або 85˚C. Потім газ може проводитися через теплообмінний пристрій, що конденсує, де, щонайменше, частина об'єму водяної пари в газі конденсується, а тепло конденсації може бути використано для нагрівання потоку рідини, переважно, води та документ WO/2007/081296, що відноситься до газогенератора, що може працювати зі спадним потоком або з висхідним потоком для виробництва синтетичного газу із сортованих/несортованих міських твердих відходів (МТВ), палива із твердих відходів (ПТВ), виробничих відходів, включаючи шлаки від станцій водоочищення, відходів шкіряного виробництва, сільськогосподарських відходів і біомаси, при цьому газогенератор містить: вузьку зону, зону сушіння, зону піролізу, зону відновлення й окислювання, секцію для золи, запобіжний клапан, поворотний клапан, вібратор і кілька пристроїв запала та документ US 6024032 A, у якому розкритий: спосіб виробництва теплової енергії із твердих палив, що містять вуглець. Спосіб включає паливо, що містить вуглець, що піддається практично анаеробному піролізу в, щонайменше, одній першій зоні й потім перенесення вугілля, що утворилося в результаті піролізу, у другу зону, відділену від першої зони або зон. Вугілля піддається перетворенню в газ у другій зоні за допомогою введення первинного повітря для горіння, факультативно з парою та/або переробленим газом, що відробив. Гази, що відходять із другої зони, а також пірогази з першої зони або зон після цього піддають вторинному спалюванню. Перша зона або зони нагріваються за допомогою тепла, одержуваного від вторинного спалювання. Попіл видаляється з нижньої частини другої зони та документ WO 01/68789 A1, у якому розкритий: Багатоетапний процес газифікації й система для термічної газифікації фракцій спеціальних відходів і біомаси, приміром, дерева, що містить сушарку (1), у якій паливо висушується перед контактуванням з перегрітою парою. Висушене паливо подається в піролітичний пристрій (4), у яке також подається перегріта пара. Летка смола, що містить компоненти, що виробляються в піролітичному пристрої (4), проходить у зону (5) окислювання, у якій додається окислювач для забезпечення часткового окислювання, у результаті чого вміст смоли значно зменшується. Компоненти твердого палива з піролітичного пристрою (4) можуть подаватися в установку (6) газифікації, у яку подаються гарячі гази із зони (5) окислювання. В установці (6) газифікації компоненти твердого палива перетворюються в газ або вуглець. Газ, вироблений в установці (6) газифікації, може спалюватися в установці (7) спалювання, такій, як двигун внутрішнього згоряння. Таким чином, одержують спосіб газифікації з високою енергоефективністю, низьким вмістом смоли в газі, отриманому в результаті газифікації й з помірним ризиком шлакоутворення для широкого спектра палив, включаючи палива з більшим вмістом вологи для перетворення в газ біомаси й відходів та документ WO 2008/004070 A1, у якому розкритий: Спосіб керування апаратом для генерування електроенергії й апарат для використання в зазначеному способі, при цьому апарат містить: газогенератор для біомаси, такої як відходи, деревна стружка, солома й т.п. Зазначений газогенератор виконаний шахтного типу, з висхідною тягою й стаціонарним шаром, і його завантажують у верхній частині сировиною для газифікації, а в нижній частині вводиться агент газифікації, при цьому газовий двигун приводить електрогенератор для виробництва електроенергії, причому зазначений газовий двигун приводиться паливним газом з 1 UA 109765 C2 5 10 15 20 25 30 35 40 45 50 55 60 газогенератора. За допомогою підведення виробленого паливного газу прямо з газогенератора в газовий двигун і контролю виробництва паливного газу в газогенераторі для підтримки виробітку електроенергії на постійному рівні, вдається уникнути необхідності використання газосховища між газогенератором і газовим двигуном. ПЕРЕДУМОВИ ВИНАХОДУ Термічні реактори Тверде паливо звичайно перетворюють у горючий газ (газифікація) або в пічний газ (спалювання) у реакторі з рухливим шаром або в реакторі із псевдозрідженим шаром. Реактори з рухливим шаром, як правило, діляться на наступні категорії: з висхідною тягою (повітря/газ піднімається нагору, а паливо опускається вниз); зі зворотною тягою (повітря й паливо опускаються вниз) або у вигляді системи на основі колосникових ґрат/механічних колосникових ґрат (колосникові ґрати, що рухаються, колосникові ґрати, що вібрують, механічні колосникові ґрати), у якій паливо рухається горизонтально (часто з ухилом назад). Реактори із псевдозрідженим шаром, як правило, діляться на наступні категорії: з киплячої псевдозрідженим шаром (КПС), що циркулює псевдозрідженим шаром (ЦПШ) або з потоком, що ежектується (ПЕ). Більшість реакторів споконвічно призначено для конверсії вугілля. Свіже тверде паливо, таке як біомаса або відходи, має дуже різноманітні властивості, у порівнянні з вугіллям. Зокрема, вміст летких речовин і води в біомасі й відходах значно вище. У вугіллі вміст летких речовин, як правило, становить нижче 30 %, у той час як у біомасі й відходах вміст летких речовин, як правило, становить більше 65 % (на підставі сухої безпопільної маси). Більш того, вміст води у свіжій біомасі й відходах найчастіше становить більше 20 %, і навіть, найчастіше, більше 50 %, таким чином, сушіння палива, найчастіше, являє собою дуже важливе питання в реакторах для біомаси й відходів. Також, вміст і склад золи може суттєво відрізнятися для вугілля й біомаси/відходів. Також, вміст лужних металів (Na, Ka), хлору, калію, кремнію й ін. може бути значно вище, при цьому відомо, що температура плавлення золи біомаси й відходів значно нижче, ніж вугілля. Таким чином, звичайні "вугільні реактори" не є оптимальними для конверсії біомаси й відходів. Подавальні системи і засоби транспортування палива Подавальні системи являють собою, як правило, шнекові, проштовхні або пневматичні "колосникові ґрати з механічним закидачем" подавальні пристрої. У системах з колосниковими ґратами паливо транспортуються колосниковими ґратами. У більшості випадків повітря для горіння підводиться через колосникові ґрати. У таких системах можуть бути актуальні деякі проблеми, включаючи перегрів певних ділянок колосникових ґрат, нерівномірний розподіл повітря, осипання золи/вугілля через колосникові ґрати, здійснення контролю за стадіями на колосникових ґратах і т.д. У системах із псевдозрідженим шаром паливо змішують із завантажувальним матеріалом. Системи із псевдозрідженим шаром можуть також зіштовхуватися із проблемами відділення завантажувального матеріалу від золи, а також з поділом різних етапів процесу, оскільки системи із псевдозрідженим шаром, як правило, є реакторами з ретельним перемішуванням. Газогенератори з висхідною тягою звичайно використовуються, коли метою конверсії є виробництво горючого газу. Газогенератори з висхідною тягою звичайно використовуються для виробництва побутового газу, а також останнім часом для роботи газових двигунів, як описано в документі WO 2008/004070 A1. Газогенератори з висхідною тягою мають простий механізм подачі й транспортування як у реактор, так і з реактора, при цьому попіл може видалятися в холодному стані. Коли шар золи перебуває в нижній частині реактора, додають агент газифікації (повітря/пар). Добре відомо, що газогенератори з висхідною тягою дуже добре перетворюють паливо, при цьому в золі залишається дуже мало вуглецю. Технологія газифікації з висхідною тягою відома як проста й надійна. Однак технологія газифікації з висхідною тягою має деякі недоліки, такими як: - Вироблений газ має високий вміст CO, смол, а також інших незгорілих газів, які важко видалити, у той час як метою газогенератора є виробництво синтетичного газу. - Лінійне збільшення звичайно є важкодосяжним, оскільки використаються округлі форми. Шар завантаження є відносно високим, наприклад, 4 метри або більше, якщо використовується мокре паливо, оскільки для сушіння потребується довгий час реакції. У системах, таких, які описані в документах US 6024032 A та WO 01/68789 A1 одна або кілька реакцій процесу фізично відділені від інших. Завдяки цьому можливі деякі переваги процесу, однак також можлива й наявність недоліків, оскільки реактор стає: - Більше. 2 UA 109765 C2 5 10 15 20 25 30 35 40 45 50 55 60 - Більш дорогим у виготовленні. - Більш дорогим в обслуговуванні. Вміст води в паливі Як правило, пристрій спалювання виконаний або для палива з високим вмістом води (і низкою теплотворною здатністю), або для палива з низьким вмістом води (з високою теплотворною здатністю). Однак споживачі найчастіше віддають перевагу пристрою, у якому можна спалювати широкий діапазон палив. У документі WO 2007/036236 A1 описане рішення даної проблеми. У випадку якщо пристрій спалювання призначений для мокрих палив, а одержує сухе паливо, тоді нестача води в паливі може компенсуватися за допомогою додавання води в паливо або в термічний реактор, таким чином, зона сушіння не стає занадто гарячою, що впливає на формування NOx та/або перегрів матеріалів. Спалювання газу Однією з основних технічних, а також проблем навколишнього середовища при перетворенні твердих палив у чистий пічний газ, є запобігання наявності небажаних речовин у пічному газі. Дані речовини включають - Органічні матеріали: CO, ПАВ (поліароматичні вуглеводні), діоксин або ЛОС - NOx - Частки - Інше. В установках для спалювання з рівня техніки найчастіше міститься кілька стадій нагнітання повітря (первинного, вторинного й третинного повітря) з більшою кількістю форсунок та/або газоочисних засобів розташованих нижче, таких як фільтри для видалення NOx, установки для окислювання органічних матеріалів або пилозбірники для досягнення досить низьких викидів. Спалювання органічних матеріалів може бути оптимізоване за допомогою забезпечення ефективного змішування кисню з газом і забезпечення високого часу утримання, наприклад, 2 секунди або більше, а також за допомогою забезпечення високої температури спалювання, наприклад, 900C або більше. Термічні NOx формуються на стадії спалювання газу й в основному залежать від температури. Чим вище температура, тим більше формування NOx, а також, чим вище вміст кисню, тим більше NOx формується. Формування NOx помірне при температурі нижче 1100C, однак, формування NOx збільшується при температурі вище 1100C. Викид часток звичайно високий у реакторах із псевдозрідженим шаром і для систем з колосниковими ґратами, тоді як відомо, що газогенератори з висхідною тягою утворять газ із низьким вмістом часток. Паливні NOx Крім термічних NOx, як було описано вище, NOx можуть також формуватися з азоту в паливі: паливні NOx формуються при надлишковому стехіометричному відношенні повітря/паливо в паливі. Найчастіше це відбувається в системах з колосниковими ґратами й у спалювальних установках із псевдозрідженим шаром, однак не характерно для газогенераторів з висхідною тягою. Широко відомо, що газогенератори з висхідною тягою виробляють газ із низьким вмістом NOx. Вміст кисню в пічному газі Важливим параметром для спалювальних установок є вміст кисню в пічному газі. Чим нижче вміст кисню, тим краще. Існує кілька переваг низького вмісту кисню, серед яких: - Менші капіталовкладення й енергоспоживання для повітродувки - Менша кількість пічного газу, і таким чином менші й більш дешеві компоненти, що йдуть після термічного реактора - Більш високий вміст пари в пічному газі, і таким чином кращі випромінюючі властивості - Більш висока температура конденсації води в пічному газі, і таким чином більш висока енергоефективність конденсаційного охолоджувача. Як правило, надлишкове повітря становить більше 5 %, наприклад, 7 % (на суху вагу), що відповідає лямбда (стехіометричне відношення) рівному 1,3 або більше. Вміст пари в пічному газі Існує кілька переваг високого вмісту пари в пічному газі. Дані переваги включають, але не обмежуються наступними перевагами: - Поліпшеними випромінюючими властивостями - Поліпшеним відновленням тепла в конденсаційному пристрої - Запобіганням формування сажі 3 UA 109765 C2 5 10 15 20 25 30 35 40 45 50 55 60 - Обмеженням температури й, у такий спосіб формування NOx. Розподіл повітря У звичайних спалювальних установках повітря розподіляється на безліч стадій спалювання: - Стадія сушіння - Стадія піролізу - Стадія газифікації/окислювання - Стадія вигоряння золи - Стадія спалювання газу, звичайно у вигляді декількох стадій (вторинна й третинна стадії). Коли кисень підводить на стадію сушіння та/або піролізу та/або стадію окислювання, спеціально не ставиться ціль вигоряння дегазованого вугілля або спалювання газу, що в результаті приводить до високого рівня надлишкового повітря у всій установці. Вміст пари й кисню в повітрі для горіння Звичайно для спалювання використовується неопрацьоване повітря, однак властивості повітря можуть бути поліпшені за допомогою додавання в нього пари та/або кисню. Наявність пари в первинному повітрі приводить до більш низьких температур у зоні окислювання, що запобігає шлакуванню золи й поліпшує реакцію газифікації (H 20+C → CO+H2). Наявність пари у вторинному повітрі знижує температуру в секції спалювання газу, таким чином, зменшуючи формування NOx. Додаткова пара запобігає формуванню сажі. Високий вміст кисню приводить до низької масової витрати рідини при спалюванні, таким чином, зменшуючи розмір установки. Вміст вуглецю в золі У системах з колосниковими ґратами й псевдозрідженим шаром вміст вуглецю в золі найчастіше становить 10 % або більше. Це приведе до неефективності й проблем навколишнього середовища: вуглець містить корисну енергію, що не використовується, а також недружелюбні до навколишнього середовища речовини, такі як ПАВ. Крім того, основна технічна проблема полягає в тому, що попіл спікається при температурі 700-900C, залежно від його компонентів. Для запобігання спікання золи в системах з колосниковими ґратами й псевдозрідженим шаром, вміст вугілля найчастіше високий, наприклад 10 % або вище. Крім того, у системах з колосниковими ґратами, незгоріле паливо з високим вмістом вугілля найчастіше падає через колосникові ґрати, таким чином, вміст вугілля в попільному залишку збільшується. Система видалення золи У системах з колосниковими ґратами й у системах із псевдозрідженим шаром системи видалення золи дорогі й складні. У системах із псевдозрідженим шаром змішують золу й пісок, таким чином, після видалення золи/піску пісок необхідно відокремити від золи. Системи видалення золи газогенераторів з висхідною тягою можуть бути виконані простими, оскільки температура на колосникових ґратах низька. Рухомі частини у реакторі й на гарячих стадіях У системах з колосниковими ґратами паливо транспортуються від впускного отвору до випускного отвору для золи за допомогою колосникових ґрат. Звичайно дані колосникові ґрати виконані з високоякісної стилі і є дорогими, а також вимагають заміни. При нормальних умовах частина колосникових ґрат вимагає заміни, щонайменше, щорічно, причому витрати пов'язані із простоєм, матеріалами й вартістю самої роботи можуть бути дуже високими. У деяких газогенераторах з висхідною тягою у верхній частині є великий змішувач для рівномірного перемішування палива. Форми Реактори із псевдозрідженим шаром, а також газогенератори з висхідною тягою, як правило, круглі, а системи з колосниковими ґратами, як правило, прямокутні. Кругла форма звичайних газогенераторів з висхідною тягою в результаті дає максимальну потужність приблизно 10 МВт термічної енергії. Основний показник типовий для газогенераторів 2 з висхідною тягою відповідає 1 МВт на м газифікаційного реактора. При 7 Мвт потужності, діаметр становить більше 3 м, а при такому розмірі потік може стати нерівномірним. Таким чином, не можна не відзначити, що приблизно 10 Мвт - це максимальна підвідна потужність для газогенераторів з висхідною тягою. Розмір установок Спалювальні установки виготовляють невеликими, наприклад, у вигляді печі потужністю 5 кВт, і навіть менше, або дуже великими, наприклад, у вигляді електростанцій з вугільними топками, потужність яких може становити кілька сотень МВт. 4 UA 109765 C2 5 10 15 20 25 30 35 40 45 50 55 60 Коефіцієнт робочого регулювання Звичайно коефіцієнт робочого регулювання в системах з колосниковими ґратами й у системах із псевдозрідженим шаром становить 1:2, у той час як газогенератори з висхідною тягою можуть мати коефіцієнт робочого регулювання 1:10, або навіть 1:20. ОПИС ВИНАХОДУ І ЙОГО ПЕРЕВАЖНИХ ВАРІАНТІВ ЗДІЙСНЕННЯ Даний винахід надає вдосконалений спосіб і вдосконалену систему або установку для спалювання біомаси й відходів. Різні аспекти, особливості й варіанти здійснення винаходи будуть розкриті в наступному описі. Термічні реактори Даний винахід можна розглядати як такий, що використовує технологію з рухливим шаром. Принцип газифікації з висхідною тягою використовується для перетворення палива в газ і золу. У численних кращих варіантах здійснення паливо подається зверху й перетворюється в горючий газ на наступних послідовних і зв'язаних стадіях (зверху й знизу): стадія сушіння, стадія піролізу, стадія газифікації й окислювання вугілля, а також стадія вигоряння золи. Вище газогенератора з висхідною тягою перебуває стадія спалювання газу, на якій спалюють гази з газогенератора з висхідною тягою, а тепло від спалювання газу переноситься до верхнього шару палива в газогенераторі з висхідною тягою, що в такий спосіб ефективно висушує й піролізує паливо. Таким чином, даний винахід пропонує спосіб розкладання горючого органічного матеріалу, при цьому зазначений спосіб включає: нагрівання палива на окремих стадіях (наприклад, стадії сушіння, стадії піролізу, стадії газифікації й окислювання, стадії вигоряння й стадії окислювання газу) до температур, при яких паливо розпадається на газоподібні й тверді компоненти. Далі, паливо на стадії сушіння й стадії піролізу нагрівають за допомогою газів, сформованих при процесах окислювання. У контексті даного опису, термін "стадія" переважно використовується для позначення конкретної ділянки усередині камери, при цьому дана камера визначається стінками. Крім цього, стадія переважно визначається у вигляді ділянки, на якому здійснюється певний процес. Через це, різні стадії (наприклад, сушіння, піролізу, газифікації й окислювання вугілля, вигоряння золи) є окремими послідовними стадіями, при цьому на окремих стадіях здійснюється різна переробка палива. Крім того, стадії є послідовними й зв'язаними, причому паливо переходить прямо від однієї стадії до іншої. Відповідно, деякі аспекти винаходу стосуються способу перетворення твердого палива, що містить вуглець, в пічний газ і золу в термічному реакторі, при цьому зазначений спосіб включає нагрівання палива на окремих стадіях до температур, при яких паливо розпадається на газоподібні й тверді компоненти, причому зазначені стадії містять: - стадію піролізу, на якій паливо піролізують без додавання кисню, - стадію газифікації й окислювання, - стадію вигоряння золи, на якій додають кисень, і - стадію спалювання газу, на якій додають кисень, де паливо на стадії піролізу нагрівають за допомогою газів, сформованих на стадії газифікації й окислювання, а також на стадії спалювання газу. У багатьох аспектах даного винаходу стадії є послідовними, при цьому на стадії газифікації й окислювання вугілля перетворюється в газ. Термін "паливо" може позначати як одне паливо, так і будь-яку комбінацію палив. Стадія газифікації й окислювання може являти собою окремі стадії, однак у багатьох переважних варіантах здійснення винаходу стадія газифікації й окислювання виконана у вигляді однієї стадії. Системи транспортування Паливо транспортують у термічний реактор. Переважно газогенератор не має потреби в якому-небудь транспортувальному механізмі усередині реактора, за винятком системи видалення золи. Опис стадій у частині обробки твердого палива (зверху вниз) Свіже паливо переважно транспортують на стадію сушіння в реакторі. На стадії сушіння випаровується вода, що міститься в паливі. Палива можуть мати дуже низький вміст води, наприклад, декілька %, або палива можуть мати високий вміст води, наприклад, 55 % (по вазі) або вище. При атмосферному тиску сушіння здійснюється при нагріванні палива до 100C. Чим вище температура, тим швидше відбувається процес сушіння. Енергія для процесу сушіння надходить від двох внутрішніх процесів: - Тепло від спалювання газу, здійснюваного вище, в основному переноситься за допомогою випромінювання й конвекції. 5 UA 109765 C2 5 10 15 20 25 30 35 40 45 50 55 60 - Тепло від газифікації вугілля, здійснюваної нижче, в основному переноситься за допомогою конвекції. Оскільки на стадії сушіння нагрівання відбувається до високої температури, наприклад, 400C або навіть 600C, або вище, той час здійснення сушіння в даному реакторі мало, наприклад, менш 5 хвилин, що в результаті дає дуже компактну стадію сушіння. Коли паливо висушене й додатково нагріте, на стадії піролізу відбувається подальше дегазування. На стадії піролізу тверде органічне паливо нагрівають до температури в межах між o приблизно 300 і 900 °C, при цьому воно розпадається на тверді компоненти, що містять вугілля та золу й на газоподібні компоненти, що містять органічні компоненти, що включають смоли, метан, СО, CO2, H2 і H2O і т.п. Енергія для процесу піролізу надходить переважно від двох інших внутрішніх процесів: - Тепло від спалювання газу, здійснюваного вище, в основному переноситься за допомогою випромінювання й конвекції. - Тепло від газифікації вугілля, здійснюваної нижче, в основному переноситься за допомогою конвекції. Оскільки на стадії піролізу нагрівання відбувається до високої температури, наприклад, 500 °C або навіть 700 °C, або вище, той час здійснення піролізу відповідно до винаходу дуже мало, наприклад, менше 5 хвилин, що в результаті дає дуже компактну стадію піролізу. Компактні стадії сушіння й піролізу в результаті дають установку зі зменшеною висотою й зменшеними матеріальними витратами. На стадії окислювання й газифікації тверді компоненти, вироблені на стадії піролізу, перетворюються в горючий газ і золу з високим вмістом вуглецю. Реакції газифікації (в основному CO2+C → 2 CO і H2O+C → CO+H2) є ендотермічними (енергоспоживаючими). Агент газифікації в газі виробляється за допомогою окислювання. Температура на стадії газифікації й окислювання перебуває в межах 600 °C-1100 °C. У літературі "газифікація" найчастіше значить "відновлення" На стадії окислювання негазифікований на стадії газифікації вуглець окисляється/спалюється за допомогою використання кисню. Крім кисню також може додаватися пара й азот, а також на стадію окислювання можуть підводити сухе повітря, зволожене повітря й пара. Температура на стадії окислювання перебуває в межах 700 °C-1100 °C. Нижче стадії окислювання перебуває попіл. Окислювач (повітря) і, можливо, пару підводять у шар золи. Температура повітря/пари низька, наприклад, нижче 300 °C, або навіть нижче 100 °C. Таким чином, виконується кінцеве вигоряння й охолодження золи, у результаті даючи охолоджену золу, наприклад, до температури нижче 300 °C, або навіть нижче 200 °C з дуже низьким вмістом вуглецю, наприклад, менш 10 % по вазі, або навіть нижче 5 % або ще нижче. Попіл може бути вилучений за допомогою системи видалення золи. Опис частини спалювання газу (вище частини обробки твердого палива) Газогенератори з висхідною тягою роблять горючий газ, що містить H 2O, H2, CO, CO2, CH4 і вищі вуглеводні. Оскільки температура вгорі стадії піролізу висока, наприклад, 700C або вище, гази H2O, H2, CO і CO2 будуть перебувати близько до стану рівноваги. Внаслідок високого вмісту води в паливі або внаслідок підходящого додавання води й використання пари та/або зволоженого повітря в газогенераторі, одержують високий вміст H 2, що припускає позитивний ефект, що полягає у подальшому дуже швидкому згорянні газу, оскільки H 2 збільшує швидкість поширення полум'я. Звичайний состав газу вище шару завантаження може бути таким: H2O – 30 %, H2 – 23 %, CH4 – 1 %, CO – 8 %, CO2 – 13 %, N2 – 25 %. Горючі гази перетворюють у CO2 і H2O за допомогою окислювання в присутності повітря. Процес спалювання газу проводять поблизу поверхні шару завантаження, наприклад, на відстані 4 метри або менше, таким чином, верх завантаження нагрівається за допомогою стадії спалювання газу, в основному, завдяки випромінюванню, однак, почасти - завдяки конвекції. Теплоперенос від спалювання газу до шару завантаження в результаті дає більш низьку температуру полум'я, таким чином, зменшуючи формування NOx і сажі. У термічному реакторі можуть застосовуватися додаткові охолоджувальні пристрої, такі як пароперегрівник або інші типи перегрівників, а саме, перегрівники на основі гелію для застосування у двигунах Стірлінга. Також для охолодження термічних реакторів можуть застосовуватися водяні бойлери та/або бойлери на основі термомасла. Переважно повітряні форсунки розташовані на однаковій висоті в термічному реакторі, а також переважно форсунки спрямовані горизонтально, або навіть небагато вниз, наприклад, під кутом 0-20 градусів, у такий спосіб і на такій висоті, щоб оптимізувати теплоперенос до шару завантаження, що перебуває нижче. 6 UA 109765 C2 5 10 15 20 25 30 35 40 45 50 55 60 Переважно стінки термічного реактора виконані такої форми, щоб відбувалося деяке протиструминеве змішання/рециркуляція пічного газу, що поліпшує відновлення CO і NOx, а також таким чином, щоб збільшувалося випромінювання від гарячих стінок і верхнього шару палива. Переважно для спалювання використовують зволожене повітря, оскільки зволожене повітря підтримує температуру більш низкою, у такий спосіб забезпечуючи низьке формування NOx. Форсунки виконані таким чином, щоб забезпечувати належну швидкість подачі повітря для горіння з метою забезпечення хорошого вигоряння. Як правило, швидкість повітря вихідного з форсунок буде перебувати в межах 10-40 м/с при повному навантаженні. Температура частини спалювання газу звичайно перебуває в межах 900-1100C. Вміст води в паливі Пристрій спалювання відповідно до даного винаходу може використовувати широкий спектр палив, таких як мокрі палива з низькою теплотворною здатністю або сухі палива з високою теплотворною здатністю. Дана перевага виходить з-за можливості містити систему розбризкування води в установках, які виконані з можливістю використання обох типів палива. Система розбризкування води забезпечує стабільний і контрольований процес спалювання, оскільки, коли паливо стає більш сухим і температура в термічному реакторі збирається збільшуватися, система розбризкування води починає стабілізувати температуру за допомогою розбризкування води на паливо та/або усередині термічного реактора. Вода випаровується й внаслідок високої енергії випару води, температура в термічному реакторі знижується. Система розбризкування води додатково має наступні переваги: - При зниженні температури можна запобігти формуванню NOx. - При зниженні температури й підвищенні вмісту пари знижується утворення сажі. - При підвищенні вмісту пари поліпшуються випромінюючі властивості. - Енергія конденсації, що відновлюється для виробництва тепла в низькотемпературному конденсаційному пристрої, збільшується зі збільшенням кількості води, що випаровується в термічному реакторі. Система, що додає воду в систему, може забезпечувати дуже стабільну температуру в термічному реакторі незалежно від теплотворної здатності палива й, у такий спосіб також забезпечувати стабільні й низькі шкідливі викиди. Спалювання газу - Органічні матеріали ефективно спалюються в середовищі CO 2, оскільки стадія окислювання забезпечує гарне перемішування між повітрям/газом, а час утримання є високим, наприклад, 2 секунди або більше. Далі, гази, що прибувають на стадію спалювання газу, мають високу температуру, наприклад, 500 °C або навіть 700 °C, або вище внаслідок інтенсивного випромінювання на стадії сушіння/піролізу, таким чином, час реакції перетворення газу дуже малий. Крім того, температурний діапазон 900-1100 °C і високе співвідношення O2 із компонентами газу, що спалюються, забезпечують швидке й ефективне спалювання. - Формування NOx у газовій фазі обмежено, оскільки температура на стадії спалювання газу обмежена температурою до 1100 °C. Крім того, зволожене повітря може використовуватися для спалювання газу, що також зменшить формування NOx. - Газогенератори з висхідною тягою виробляють газ із дуже низьким вмістом часток, у порівнянні із системами з колосниковими ґратами й із псевдозрідженим шаром. Більше того, збільшена площа шару завантаження у верхній частині газогенератора може додатково зменшити викид часток, оскільки швидкість руху висхідного газу зменшена за допомогою збільшення площі. Також система розбризкування води може зменшувати викид часток, оскільки краплі води можуть уловлювати частки змушувати їх вертатися в шар завантаження, як у скруберній системі. Слід зазначити, що в документі US 6024032 температура спалювання газу становить 11001300C, що в результаті дає високе формування NOx і високу вартість обслуговування через складність конструкції, розкритої в документі US 6024032. Паливні NOx Низький рівень формування NOx є важливою ознакою даного винаходу. Паливні NOx формуються при надлишковому стехіометричному відношенні повітря-паливо в паливі. У даному винаході немає надлишкового повітря на стадії окислювання вугілля, оскільки в даному винаході використовується принцип газифікації з висхідною тягою, відомий при виробництві газу з низьким вмістом NOx. Вміст кисню в пічному газі Основною перевагою даного винаходу є обмеження вмісту надлишкового повітря. Як правило, надлишкове повітря становить більше 5 %, наприклад, 7 % (на суху вагу), що 7 UA 109765 C2 5 10 15 20 25 30 35 40 45 50 55 відповідає лямбда (стехіометричне відношення) рівному 1,3 або більше. У даному винаході надлишкове повітря становить менш 5 %, наприклад, 4 % (на суху вагу) або навіть менше. Таке низьке значення надлишкового повітря досягається, оскільки більшість повітря, приблизно 80 % підводить у газ, вироблений у газогенераторі з висхідною тягою. 4 % надлишкового повітря відповідає стехіометричному відношенні повітря-газ рівному 1,3, що є нормальним для процесів спалювання газів. Низький вміст кисню в даному винаході частково обумовлено особливим розподілом повітря (див. нижче), а частково тим фактом, що гази, що залишають газогенератор, відповідно до винаходу є більш теплими, ніж у звичайних газогенераторах з висхідною тягою (гарячому газу необхідно менше кисню для повного згоряння, ніж холодному газу). Кілька переваг низького надлишкового повітря, містять у собі: - Менші капіталовкладення й енергоспоживання для повітродувки. - Менша кількість пічного газу, і в такий спосіб малі й більш дешеві компоненти, що йдуть після термічного реактора. - Більш високий вміст пари в пічному газі, і в такий спосіб кращі властивості випромінювання. - Більш висока температура конденсації води в пічному газі, і в такий спосіб більш висока енергоефективність конденсаційного охолоджувача. Розподіл повітря Сполучення низького надлишкового кисню, гарного вигоряння речовин, що містять вуглець, у пічному газі, низького вмісту NOx, а також чистої золи - є особливо унікальною особливістю даного винаходу. Це вдалося реалізувати завдяки тому, що повітря для здійснення спалювання, використовується лише для двох процесів: - Конверсії вугілля (первинне повітря) - Спалювання газу (вторинне повітря) у той час як сушіння й піроліз здійснюються за рахунок енергії випромінювання при спалюванні газу, а також за рахунок конвекції гарячого газу у вугільному газогенераторі. Таким чином, кожна активна молекула кисню використовується або для вигоряння дегазованого вугілля або для окислювання компонентів газу. Вміст пари в пічному газі Основною перевагою даного винаходу є високий вміст пари в пічному газі. Переваги високого вмісту пари вже були описані раніше (поліпшені випромінюючі властивості, поліпшене відновлення тепла в конденсаційному пристрої, запобігання формування сажі, обмеження температури, і в такий спосіб обмеження формування NOx і т.д.). Стабільно високий вміст пари, наприклад, 20 % по вазі або вище може підтримуватися в системі завдяки використанню спринклерної системи, що може активуватися зі зниженням вмісту води в паливі. Крім того, використання зволоженого повітря для спалювання підвищує вміст пари в пічному газі. Вміст вуглецю в золі У даному винаході принцип газифікації з висхідною тягою використовується для перетворення вугілля в горючий газ і золу. Це приводить до високого вигоряння вугілля: Вміст вуглецю в золі становить менше 10 %, або навіть менше 5 %. Для зменшення спікання може застосовуватися зволожене повітря, або в нижній частині реактора може додаватися пара. Система видалення золи Основною перевагою даного винаходу є високе вигоряння вугілля й простота видалення золи. У системах з колосниковими ґратами й у системах із псевдозрідженим шаром системи видалення золи є дорогими й складними, у той же час система видалення золи відповідно до даного винаходу є технічно простою у здійсненні, а також дешевою. У даному винаході попіл може бути легко вилучений, наприклад, за допомогою одного або декількох шнеків. Немає (або обмежена кількість) частин, що рухаються, у реакторі й на гарячих стадіях Основна перевага даного винаходу полягає у тому, що в ньому немає колосникових ґрат для стадій сушіння, піролізу, окислювання вугілля й газифікації вугілля. В ідеальному варіанті система складається з наступних частин, що рухаються: - Подавальний пристрій (температура нижче 100 °C). - Шнек для золи (температура золи нижче 300 °C). - Повітродувка (нижче 50 °C) 8 UA 109765 C2 5 10 15 20 25 30 35 40 45 50 55 Однак для деяких типів установок відповідно до даного винаходу та/або типів палив перевагою може бути наявність одного або декількох змішувачів/штовхачів для переміщення біомаси/золи від однієї стадії реакції до іншої. Крім того, для деяких установок відповідно до даного винаходу перевагою може бути наявність декількох термопар або інших датчиків, які на короткі або довгі періоди часу поміщають у гарячі стадії з міркувань підвищення строку експлуатації установки. Форми Термічний реактор розділений на стадії у вертикальному напрямку. Різні стадії включають (знизу нагору): - Вигоряння золи - Газифікація й окислювання вугілля - Піроліз - Сушіння - Спалювання газу. Стадія спалювання газу виконує функцію газового пальника й джерела тепла для верхнього шару в газогенераторі з висхідною тягою. Відповідно до винаходу, стадії можуть бути розділені горизонтально, а саме, стадія сушіння може бути розташована близько до пристрою, що подає, а стадія піролізу може розташовуватися на відстані в горизонтальному напрямку від пристрою, що подає. Така форма буде тримати пірогази вдалині від пристрою, що подає, а також буде підтримувати секцію пристрою, що подає, холодної (нижче 200C). Висота термічного реактора може коливатися від декількох метрів для маленьких установок до більш 8 метрів для великих установок. У горизонтальній площині термічний реактор переважно круглий або прямокутний. Завантаження твердого шару, а також частина спалювання газу можуть мати різні розміри. Наприклад, нижня частина термічного реактора може мати один діаметр, а верхня частина на стадії сушіння/піролізу може бути ширше, а вище на стадії спалювання газу термічний реактор може бути ще ширше. Розмір установок Як правило, дані типи установок забезпечують підвідну термічну потужність у межах 1-20 МВт, однак вони можуть бути як менш, так і могутнішими. Стандартний проектний параметр полягає в тім, щоб кількість підвідного палива на стадії 2 газифікації становило 1 МВт/м , а час утримання газів на стадії спалювання газів становило близько 2 секунд. Коефіцієнт робочого регулювання Іншою важливою особливістю даного винаходу є високий коефіцієнт робочого регулювання. Залежно від конструкції й палива, винахід може використовуватися при проектуванні термічних реакторів з коефіцієнтом робочого регулювання 1:10 або навіть нижче, наприклад, 1:20. Простота керування Іншою важливою особливістю є те, що система дуже проста в керуванні. Висота шару завантаження Бажана рівномірна висота шару завантаження. Таким чином, повинна бути встановлена реєстраційна система для висоти шару завантаження, що буде взаємодіяти із подавальною системою. Висота шару завантаження може реєструватися за допомогою датчиків, таких як радіолокаційні, ультразвукові або гамма-датчики. Також висота шару завантаження може опосередковано реєструватися за допомогою використання термопар: У подавальному пристрої: Стадія сушіння й піролізу отримує тепло за допомогою випромінювання зі стадії спалювання газу, що перебуває вище. При нормальному шарі палива на стадії сушіння й піролізу нижня частина в подавальному пристрої холодна, у той же час при тонкому шарі палива на стадії сушіння й піролізу нижня частина буде теплою. Термопара потім дасть сигнал подавальній системі, що сповіщає про необхідність подачі свіжого (холодного) палива. На протилежній стороні подавального пристрою: За допомогою реєстрування температури стінок термічного реактора на різній висоті може бути визначена приблизна висота шару палива. Стінки термічного реактора будуть тепліше в тому місці, де відбувається спалювання газу, ніж стінки термічного реактора в тому місці, де перебуває верх шару палива. Видалення золи 9 UA 109765 C2 5 10 15 20 25 30 35 40 45 50 55 60 У нижній частині газогенератора видаляється попіл, а кисень (повітря) нагнітається у шар, спалюється. Система видалення золи активується при вигорянні вугілля в золі. Якщо шар золи містить вугілля, вугілля буде окислятися й попіл буде теплим. Коли вугілля повністю вигорить, попіл стане холодним. Таким чином, температурні виміри, виконані безпосередньо над впускним отвором для кисню (повітря), можуть бути індикатором повного вигоряння вугілля, з наступною активацією системи видалення золи. Кисень для газифікації й спалювання газу Стехіометричне відношення для термічного реактора становить приблизно 1,2-1,3, що відповідає вмісту кисню в пічному газі приблизно 4-5 % (на суху вагу). Для забезпечення необхідної кількості кисню управляють повітродувкою (ками). Кисень направляється в газифікаційний реактор, а також на стадію спалювання газу. Газифікаційний реактор функціонує при стехіометричному відношенні 0,2-0,25, таким чином, приблизно 15-20 % кисню підводиться на стадію вигоряння золи, а решта кисню підводиться на стадію спалювання газу. Вода для керування температурою Як було описано вище, вода може використовуватися для керування температурою на стадії спалювання газу. Дешевизна, простота й компактність Як було описано вище, система забезпечує безліч переваг у порівнянні з технологіями спалювання відомими з рівня техніки. Таким чином, можна було б очікувати, що система буде дорогою й складною. Однак простота й компактність системи є основною перевагою винаходу. Тиск у системі Як правило, тиск у системі атмосферний, однак систему можна виготовити як для тиску нижче атмосферного, так і для тиску вище атмосферного. Матеріали Як правило, система виготовляється з жароміцних матеріалів, таких як цегли й ізоляційні блоки, за якими іде ізоляційний матеріал і сталевий корпус. Винахід у конкретних варіантах здійснення представлено більш докладно нижче з посиланнями на малюнки, де: Фіг. 1 схематично показує взаємодію основних стадій процесу термічного реактора відповідно до винаходу. Фіг. 2 схематично показує основні стадії процесу нагрівальної установки відповідно до винаходу, що виробляє гарячу воду. Фіг. 3 схематично показує термічний реактор, а також випромінювальний охолоджувач газу відповідно до винаходу. Фіг. 3a показує термічний реактор з підвідною потужністю 2 МВт, що працює на деревній стружці. Розміри наведені в міліметрах. Фіг. 4 схематично показує вміст CO у пічному газі термічного реактора згідно CFD (розрахунковому гідродинамічному) моделюванню спалювання газу. Фіг. 4a схематично показує вміст CO у пічному газі термічного реактора згідно CFD моделюванню термічного реактора на Фіг. 3а. Фіг. 5 схематично показує гідродинамічну картину й температуру пічного газу в термічному реакторі згідно CFD моделюванню спалювання газу. Фіг. 5a схематично показує температури пічного газу в термічному реакторі згідно CFD моделюванню термічного реактора на Фіг. 3а. Фіг. 6 схематично показує нагрівальну установку відповідно до винаходу, що виробляє гарячу воду. Фіг. 6a схематично показує нагрівальну установку відповідно до винаходу, що виробляє гарячу воду. Фіг. 7 схематично показує тривимірний вид нагрівальної установки відповідно до винаходу, що виробляє гарячу воду. Фіг. 7a схематично показує тривимірний вид нагрівальної установки, що працює на деревній стружці, з підвідною термічною потужністю 5 МВт відповідно до виду, показаному на Фіг. 6а. Фіг. 8 показує адіабатичну температуру на стадії спалювання газу, залежно від вмісту вологи в паливі, а також кількості надлишкового повітря. На Фіг. 1 показаний пристрій або реактор 1, у який додають паливо. Паливо перетворюють термічним способом за допомогою додавання повітря (та/або кисню). Таким чином, у термічному реакторі 1 роблять теплий газ. Паливо, що додається в пристрій 1, є твердим, наприклад, біомаса, відходи або вугілля. У випадку якщо термічний реактор 1 призначений для палив з низькою теплотворною здатністю, тобто для мокрих палив, і якщо паливо, що додається, має високу теплотворну здатність, температура усередині пристрою або усередині 10 UA 109765 C2 5 10 15 20 25 30 35 40 45 50 55 60 генератора 1 може регулюватися за допомогою додавання води в паливо на стадії 3 сушіння, стадії 4 піролізу та/або стадії 2 спалювання газу. Паливо висушують і піролізують (дегазують) за допомогою конвекції й випромінювання від стадії 2 спалювання, а також за допомогою конвекції від газів зі стадії 5 газифікації й окислювання. Ключові параметри стадії спалювання газу, такі як температура, формування NOx і CO можна контролювати й регулювати за допомогою додавання кисню й води відповідно до вимірів датчика (S1). Дегазоване паливо газифікують і окисляють на стадії 5, а кінцеве вигоряння здійснюють на стадії 6, на якій нагнітають кисень і, можливо, пару. Система видалення золи може мати просте керування, засноване на показаннях температурного датчика, розташованого поблизу впускного отвору для кисню. Коли попіл навколо температурного датчика не містить вугілля, повітря охолоджує датчик і система видалення попелу може бути активована. Тепла стадія окислювання, описана вище, потім переміщається вниз, і коли температурний датчик реєструє підвищення температури, система видалення золи зупиняється. Подавальною системою також можна управляти за допомогою одного або декількох температурних датчиків. Термопари можуть бути інтегровані в підлогу стадій сушіння й піролізу та/або в стінку на протилежній стороні подавального пристрою. Підвищення температури підлоги близько до подавального пристрою буде сигналізувати про те, що на підлозі немає (або дуже мало) біомаси, таким чином, підвищення температури дає сигнал до початку роботи подавального пристрою. Оскільки температура на стадії спалювання газу вище, ніж температура у твердій фракції, то термопари на протилежній стороні подавального пристрою можуть використовуватися для реєстрування висоти шару завантаження. Альтернативно, для визначення висоти шару завантаження може використовуватися інший інструмент, наприклад, радіолокаційний, ультразвуковий, інфрачервона камера або подібний. Газ залишає стадію спалювання при температурі значно вище 900C. Потім газ охолоджується в одному або декількох охолодних пристроях 8 для газу, які можуть бути інтегровані в термічний реактор або в наступні стадії. На Фіг. 2 схематично показана енергетична установка, що виробляє гарячу воду. Показано, як з'єднані стадії 3 сушіння, 4 піролізу, 5 газифікації й окислювання й 6 вигоряння золи таким чином, щоб бути послідовними у вертикальному напрямку в термічному реакторі 1. Також показано, як стадія спалювання газу доставляє енергію до верхнього шару палива за допомогою випромінювання. 8 - це внутрішній теплообмінник, наприклад, водяні та/або термомасляні панелі або паровий/гелієвий перегрівник, а 9 - це охолоджувач газу, розташований нижче термічного реактора. 10 - упорскування води для додаткового охолодження газу, 11 - це фільтр, а 12 повітродувка. 13 - упорскування води, що може використовуватися для охолодження газу до температури нижче 100C. 15 - теплообмінник, що конденсує, у якому нагрівається вода, у той час як пічний газ охолоджується, а водяні пари конденсуються. 17 - теплообмінна система, у якій повітря воложиться й нагрівається, у той час як пічний газ охолоджується й осушується. У пристрої 18 повітря попередньо підігрівається перед введенням у термічний реактор 1. Фіг. 3 - це схематичне зображення термічного реактора, такого, як в основному показаний на Фіг. 1 і Фіг. 2. У нижній частині реактора повітря підводиться до стадії 6 вигоряння золи по обох сторонах шнека для золи. Штовхачі для золи переміщають золу в напрямку до шнека. Витратомір вимірює об'єм повітря, що надходить, для забезпечення того, щоб приблизно 20 % загального повітря підводилось на стадію вигоряння золи. Термопара (датчик S2) реєструє температуру й активує шнек для золи, коли температура зменшується до заданого значення, наприклад до 200C. Повітря окисляється на стадії 5b окислювання, а гарячі гази (CO 2 і H2O) газифікують вугілля на стадії 5а газифікації. Вище розташовані стадії сушіння й піролізу. Один або кілька температурних датчиків розташовані на підлозі (S1), таким чином, що коли температура підлоги збільшується, у міру того, як стадія піролізу переміщається нагору в напрямку до подачі, подавальний пристрій активується й подає деяку кількість свіжого палива. Стадія 2 спалювання газу сформована з первинною стадією 2а спалювання, на якій свіже повітря зустрічається й перемішується з газом, отриманим у результаті газифікації, і ефективно 11 UA 109765 C2 5 10 15 20 25 30 35 40 45 50 55 60 спалюється в температурному діапазоні 1000-1100C. Гарячі гази випромінюють тепло на шар завантаження й у такий спосіб охолоджуються, при цьому нагріваючи шар завантаження. "Носик" корекції потоку розміщений на стінці напроти сторони форсунок таким чином, щоб виникало протиструминеве змішання газу, що покидає камеру первинного спалювання й таким чином, щоб нижня (сама тепла) сторона "носика" випромінювала тепло на верхню частину шару завантаження. Після стадії первинного спалювання іде стадія 2b вигоряння газу, на якій вигорають залишки CO, вуглеводні й діоксини, у результаті даючи дуже низькі викиди CO, тобто 3 3 менше 500 мг/нм або навіть менше 300 мг/нм . Знову ж, окремі стадії (3) сушіння, (4) піролізу, (5) газифікації й окислювання й (6) вигоряння є окремими й послідовними. Фіг. 3a показує поперечний переріз термічного реактора з підвідною потужністю 2 МВт, що працює на деревній стружці. Можна відзначити, що термічний реактор розділений на 4 фізичні частини, і в такий спосіб є простим у виготовленні й транспортуванні до місця, на якому він буде працювати. Паливо подається за допомогою шнека в отвір, розташований ліворуч. Під силою тяжіння паливо буде падати в напрямку нижньої частини реактора. Ліва бічна стінка виконана вертикальною, що мінімізує утворення мостів. Для подальшого запобігання утворенню мостів, у термічному реакторі може міститися низькочастотний вібратор. Використаються два шнеки й, таким чином, немає необхідності в переміщенні золи штовхачами до шнеку. Термічний реактор складається з (зовні й усередині): Сталевої оболонки, ізоляції, вогнетривкої футеровки. Термопари через подавальну секцію розміщаються у вогнетривкій футеровці для індикації положення шару палива. Зволожене первинне повітря нагнітається за допомогою приблизно 12 форсунок у нижній частині, а вторинне повітря нагнітається за допомогою приблизно 3 форсунок, розташованих приблизно на 400 мм вище завантажувального пристрою й спрямованих униз під кутом приблизно 35 градусів. На Фіг. 4 і 4а показані діаграми локального вмісту СО на стадії 2 спалювання газу. Діаграма є результатом CFD моделювання, відповідно до якого, вміст СО після стадії спалювання газу буде нижче 100 частин на мільйон. Вторинне повітря для горіння надходить на стадію спалювання газу через три форсунки, кожна діаметром 120 мм на швидкості приблизно 20 м/с. На Фіг. 5 показана діаграма локальних температур і напрямку руху газу на стадії 2 спалювання газу. Діаграма є результатом CFD моделювання, відповідно до якого, температура перебуває в межах 700-1100C, що запобігає формуванню великої кількості термічних NOx. Діаграма показує наявність хорошого протиструминного змішання. На Фіг. 6 показана схематична діаграма нагрівальної установки відповідно до винаходу, що виробляє гарячу воду. Фіг. 6 показує реактори, описані на Фіг. 2. У термічному реакторі 1 з однієї сторони реактора розміщений шнек для золи. Повітря підводить лише до однієї сторони шнека. Після камери 2 спалювання розташований випромінювальний охолоджувач 9. Після випромінювального охолоджувача розташований випарний охолоджувач 10, у якому газ охолоджується до температури нижче 400C, і в якому частки збираються й видаляються за допомогою шнека 11. Вода 13 у скрубері додатково охолоджує газ, і потім газ відкачується за допомогою насоса 12. Частки видаляються з води скрубера за допомогою гідроциклона 14, а тепло відновлюється в теплообміннику 15. Повітря для спалювання й газифікації воложиться й нагрівається в зволожувачі 17, у той час як вода в скрубері холодна. Надлишкова вода (конденсат) очищається у фільтрі 14. Фіг. 6a показує повне схематичне подання варіанта здійснення винаходу, у якому використовується система спалювання відповідно до даного винаходу. У даному варіанті здійснення подавальна система містить блок (30) зберігання палива й засобу (31) подачі палива, що подають паливо в блок термічного реактора, що містить термічний реактор (32). До термічного реактора (32) приєднані два впускних патрубки, через які в термічний реактор (32) подається зволожене повітря або кисень. Зволожене повітря розподіляється як у нижній частині (33) термічного реактора, так і вище точки (34) подачі палива. У нижній частині термічного реактора знаходиться випускний отвір (44) для видалення золи, наприклад, для лісів, полів або для її нагромадження в сховище. Зволожене повітря або кисень виходить із зволожувальної системи, що містить два зволожуючі засоби (35, 36), що працюють по такому ж принципу як і скрубер. Дані два зволожуючі засоби (35, 36) з'єднані послідовно. Основний зволожувач (35) розподіляє зволожене повітря як для впускного отвору (34) для повітря, розташованого вище 12 UA 109765 C2 5 10 15 20 25 30 35 впускного отвору для подачі в термічний реактор (32), так і для підсилювача (36) зволожувача повітря, що додатково воложить повітря перед нагнітанням у певній точці в нижній частині (33) термічного реактора (32). Гарячий відпрацьований газ, отриманий у термічному реакторі (32) проходить через теплообмінний пристрій (37), з'єднаний із пристроєм (38) одержання енергії, що може виробляти як електроенергію, так і енергію для безпосереднього нагрівання. Потім гарячий газ надходить у скруберну систему, де він спочатку надходить в охолоджувач (39), у якому вода з підсилювача (36) увлажнителя повітря використається для охолодження відпрацьованого газу перед його надходженням у скрубер (40). Залишки скруберної води збираються разом із частками й солями в нижній частині охолоджувача (39). Шлаки посилають назад у сховище (30) для палива для повторної подачі в систему; даний цикл представляє те, що раніше називалося першим потоком. Охолоджений відпрацьований газ потім надходить у скрубер (40), де вода розпорошується в газі у двох різних точках. У першій точці (41) розпорошується вода з підсилювача (36) зволожувача повітря й конденсат з теплообмінника (46), а в другій точці (42) розпорошується дуже чиста вода (43) з головного зволожувача (35) повітря. Чистий і охолоджений газ потім подається в трубу (45), у той час як залишок скруберної води, що складає з великої кількості води з невеликою концентрацією часток і солі, подається назад у блок зволоження повітря, закриваючи другий потік. Частина скруберної води зі скрубера (40) використовується в неопрацьованому виді в підсилювачі (36) зволожувача повітря, а решта скруберної води проходить через теплообмінник (46) для добування енергії, яку можна використати для безпосереднього нагрівання. Вода потім перенаправляється назад у другий потік у точці (47) після підсилювача (36) зволожувача повітря. Частина води з підсилювача змішана з водою з теплообмінника потім подається в основний зволожувач (35) повітря, у той час як залишок направляється назад у скрубер (40). Другий потік, таким чином, містить один водяний канал від скрубера (40) до зволожувача повітря, при цьому він містить два водяних канали, що йдуть назад до скрубера. Один канал розподіляє воду для охолоджувача (39) і для першої точки (41) упорскування в скрубері (40), а інший канал з дуже чистою водою впорскується в другій точці (42) у скрубері (40). При необхідності дуже чиста вода може відбиратися із другого потоку після основного зволожувача (35) повітря в точці (43) фільтрації. Фіг. 7 являє собою схематичний тривимірний вид нагрівальної установки відповідно до винаходу, що виробляє гарячу воду. Це ілюстрація установки згідно Фіг. 6. Термічний реактор є прямокутним у горизонтальній площині; випромінювальний охолоджувач, випарний охолоджувач, скрубер для газу, а також зволожувач для повітря виконані круглими. Фіг. 7а являє собою схематичний тривимірний вид нагрівальної установки з підвідною термічною потужністю 5 МВт відповідно до винаходу, що виробляє гарячу воду. Це ілюстрація установки згідно Фіг. 6a. Розміри наведені в міліметрах. Фіг. 8 показує адіабатичну температуру в камері спалювання газу, залежно від вмісту вологи в паливі, а також кількості надлишкового повітря. Діаграма показує, що паливо зі вмістом вологи 52-58 % є дуже підходящим. Для більш сухих палив може бути передбачене різне охолодження, що може являти собою додавання води або активне охолодження термічного реактора. 40 ФОРМУЛА ВИНАХОДУ 45 50 55 1. Спосіб перетворення твердого палива, що містить вуглець, в пічний газ і золу в термічному реакторі (1), при цьому зазначений спосіб включає нагрівання палива на окремих стадіях до температур, при яких паливо розпадається на газоподібні й тверді компоненти, причому зазначені стадії включають: - стадію (3) сушіння, - стадію (4) піролізу, на якій паливо піролізують без додавання кисню, - стадію (5) газифікації й окислювання, на якій вугілля перетворюють у газ, - стадію (6) вигоряння золи, на якій додають кисень, і - стадію (2) спалювання газу, на якій підводять кисень для перетворення горючих газів у СО 2 і Н2О, який відрізняється тим, що - стадія (4) піролізу розташована безпосередньо вище стадії (5) газифікації й окислювання, - при цьому паливо на стадії піролізу нагрівають за допомогою газів, сформованих на стадії (5) газифікації й окислювання, а також на стадії (2) спалювання газу, - стадія (3) сушіння, стадія (4) піролізу, а також стадія (5) газифікації й окислювання та стадія (6) вигоряння золи складають газогенератор з висхідною тягою та здійснюються у реакторі з висхідною тягою й рухливим шаром, та 13 UA 109765 C2 5 10 15 20 25 30 35 40 45 - стадія (2) спалювання газу розташована вище стадії (4) піролізу, де гази з газогенератора з висхідною тягою спалюють, а тепло від спалювання газу направляють до верхнього шару палива в газогенераторі з висхідною тягою. 2. Спосіб за п. 1, який відрізняється тим, що стадію (3) сушіння розташовують вище стадії (4) піролізу. 3. Спосіб за одним із пп. 1, 2, який відрізняється тим, що газ, вироблений на стадії (4) піролізу спалюють поруч, на відстані ближче ніж 4 м або навіть ближче ніж 2 м від верху твердого палива. 4. Спосіб за одним із пп. 1-3, який відрізняється тим, що воду додають на стадії (3) сушіння палива та/або стадії (4) піролізу, та/або стадії (2) спалювання газу в такий спосіб і в такій кількості, щоб температура пічного газу, виробленого на стадії спалювання газу, зменшувалася до температури, що перешкоджає формуванню значної кількості NO х, наприклад до 1100 С або нижче, та/або таким чином, щоб вміст пари в пічному газі підтримувався високим, таким, як щонайменше 20 % по вазі. 5. Спосіб за одним із пп. 1-4, який відрізняється тим, що пічний газ охолоджують у термічному реакторі або нижче термічного реактора. 6. Спосіб за одним із пп. 1-5, який відрізняється тим, що кисень, що нагнітається на стадії (2) спалювання газу, являє собою повітря або повітря, збагачене киснем. 7. Спосіб за одним із пп. 1-6, який відрізняється тим, що кисень, що нагнітається на стадії (2) спалювання газу, нагнітають горизонтально або в напрямку вниз. 8. Спосіб за одним із пп. 1-7, який відрізняється тим, що кисень, що нагнітається на стадії (2) спалювання газу, зволожений. 9. Спосіб за одним із пп. 1-8, який відрізняється тим, що кисень, що нагнітається на стадії (2), виходить із повітряних форсунок на швидкості в діапазоні 10-40 м/с. 10. Спосіб за одним із пп. 1-9, який відрізняється тим, що стінки на стадії (2) спалювання газу сформовані таким чином, що пічний газ викликає деяке протиструминне змішання із джерелом кисню. 11. Спосіб за одним із пп. 1-10, який відрізняється тим, що стінки на стадії (2) спалювання газу сформовані таким чином, що існує значне випромінювання від стінок на поверхню палива, що містить вуглець. 12. Спосіб за одним із пп. 1-11, який відрізняється тим, що кисень, що нагнітають на стадії (6) вигоряння золи, являє собою зволожене повітря або пару й повітря нагнітають роздільно одне від одного. 13. Спосіб за одним із пп. 1-12, який відрізняється тим, що певна кількість повітря, що нагнітається на стадії (6) вигоряння золи, дає в результаті високу температуру на стадії окислювання, таку як 800 °C або вище. 14. Спосіб за одним із пп. 1-13, який відрізняється тим, що кількість повітря, що нагнітається на стадії (6) вигоряння золи, відповідає стехіометричному відношенню 0,15-0,25 повітря до повного спалювання свіжого палива та/або в результаті нагнітання повітря знижується температура на стадії (6) вигоряння золи до 300 °C або нижче. 15. Спосіб за одним із пп. 1-14, який відрізняється тим, що воду та/або пару, додані в термічний реактор (1), конденсують у теплообмінному пристрої (15). 16. Спосіб за одним із пп. 1-15, який відрізняється тим, що діаметр термічного реактора відрізняється на різних стадіях, наприклад на стадії (2) спалювання газу він більший, ніж на стадії (3) сушіння й на стадії (4) піролізу, які у свою чергу можуть мати діаметр, більший, ніж на стадії (5) окислювання й газифікації. 14 UA 109765 C2 15 UA 109765 C2 16 UA 109765 C2 17 UA 109765 C2 18 UA 109765 C2 19 UA 109765 C2 20 UA 109765 C2 21 UA 109765 C2 22 UA 109765 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 23

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and system for production of a clean hot gas based on solid fuels

Автори російськоюBentzen, Jens Dall

МПК / Мітки

Мітки: виробництва, чистого, твердих, палив, спосіб, газа, гарячого, основі

Код посилання

<a href="https://ua.patents.su/25-109765-sposib-virobnictva-chistogo-garyachogo-gaza-na-osnovi-tverdikh-paliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва чистого гарячого газа на основі твердих палив</a>

Попередній патент: Похідні ізохінолінону, композиція на їх основі та застосування як інгібіторів рі3k

Наступний патент: Фіксуючий штифт для ручної вогнепальної зброї

Випадковий патент: Тонкостінний ферментаційний апарат