Спосіб виготовлення зливка сплаву, зливок сплаву, спосіб обробки зливка сплаву (варіанти) і отримуваний у вигляді нього продукт гарячого формування

Формула / Реферат

1. Спосіб виготовлення зливка сплаву, при якому

встановлюють гільзу зі сплаву в тигель установки вакуумно-дугового переплавлення, і

здійснюють вакуумно-дугове переплавлення електрода зі сплаву всередину гільзи зі сплаву, встановленої в тиглі, для виготовлення зливка сплаву, що включає зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка.

2. Спосіб за п. 1, який відрізняється тим, що гільза зі сплаву включає сплав, що має вищу пластичність, ніж сплав, який утворює електрод зі сплаву.

3. Спосіб за п. 1, який відрізняється тим, що електрод зі сплаву включає сплав, вибраний з групи, яка складається зі сплаву на основі нікелю, сплаву на основі заліза, сплаву на основі нікелю-заліза, і сплаву на основі кобальту.

4. Спосіб за п. 1, який відрізняється тим, що електрод зі сплаву включає сплав, який містить, мас. %: С до 0,08, Mn до 0,35, Si до 0,35, S до 0,015, P до 0,015, Cr 17,0-21,0, Ni 50,0-55,0, Co до 1,0, Mo 2,8-3,3, Ti 0,65-1,15, Al 0,20-0,80, B до 0,006, Nb та/або Ta 5,0-5,5, домішки і Fe - решта.

5. Спосіб за п. 1, який відрізняється тим, що гільза зі сплаву, встановлена в тиглі, включає сплав, який містить, мас. %: С до 0,10, Mn до 0,50, Si до 0,50, S до 0,015, P до 0,015, Cr 20,0-23,0, Co до 1,0, Fe до 5,0, Mo 8,0-10,0, Ti до 0,40, Al до 0,40, Nb та/або Ta 3,15-4,5, домішки і Ni - решта.

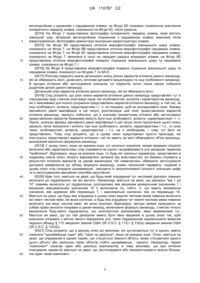

6. Спосіб за п. 1, який відрізняється тим, що гільза зі сплаву включає сплав на основі нікелю.

7. Спосіб за п. 1, який відрізняється тим, що додатково включає:

гаряче формування зливка сплаву, причому при гарячому формуванні прикладають силу до зовнішнього шару для пластичного деформування зливка сплаву.

8. Спосіб за п. 7, який відрізняється тим, що при гарячому формуванні зливка сплаву проводять кування зливка сплаву комбінованою операцією висадки і протягування.

9. Спосіб за п. 7, який відрізняється тим, що додатково здійснюють видалення щонайменше частини зовнішнього шару з зливка сплаву після гарячої деформації цього зливка.

10. Спосіб за п. 1, який відрізняється тим, що додатково здійснюють отримання електрода зі сплаву за допомогою операції вакуумно-індукційного плавлення.

11. Спосіб за п. 1, який відрізняється тим, що додатково здійснюють отримання електрода зі сплаву за допомогою операції вакуумно-індукційного плавлення - електрошлакового переплавлення.

12. Зливок сплаву, виготовлений способом за п. 1.

13. Спосіб обробки зливка сплаву, при якому:

поміщають гільзу зі сплаву в тигель установки вакуумно-дугового переплавлення,

здійснюють вакуумно-дугове переплавлення електрода зі сплаву всередину гільзи зі сплаву, встановленої в тиглі, для виготовлення зливка сплаву, що включає зовнішній шар, пов′язаний металургійним з′єднанням з серцевиною зливка,

прикладають силу до зливка сплаву для пластичного формування зливка сплаву,

причому для зниження поверхневого розтріскування зливка сплаву під час пластичного формування зовнішній шар виконують зі сплаву, що має більш високу пластичність, ніж сплав, який утворює серцевину.

14. Спосіб за п. 13, який відрізняється тим, що додатково здійснюють видалення щонайменше частини зовнішнього шару зі зливка сплаву після формування цього зливка сплаву.

15. Спосіб за п. 13, який відрізняється тим, що серцевина зливка включає сплав, вибраний з групи, що складається зі сплаву на основі нікелю, сплаву на основі заліза, сплаву на основі нікелю-заліза і сплаву на основі кобальту.

16. Спосіб за п. 13, який відрізняється тим, що серцевина зливка включає суперсплав на основі нікелю, і зовнішня зона включає сплав на основі нікелю.

17. Спосіб за п. 13, який відрізняється тим, що при прикладанні сили до зливка сплаву проводять кування зливка сплаву комбінованою операцією висадки і протягування.

18. Продукт гарячого формування, виготовлений зі зливка сплаву способом за п. 13.

19. Спосіб обробки зливка сплаву, в якому:

отримують електрод зі сплаву за допомогою операції вакуумно-індукційного плавлення сплаву на основі нікелю,

проводять електрошлакове переплавлення електрода для одержання електрода зі зниженим рівнем домішок,

проводять вакуумно-дугове переплавлення згаданого електрода зі сплаву всередину гільзи зі сплаву, встановленої у тиглі установки вакуумно-дугового переплавлення, для виготовлення зливка сплаву, що включає зовнішній шар, пов'язаний металургійним з'єднанням з внутрішньою серцевиною зливка, причому зовнішній шар включає сплав на основі нікелю, що має більш високу пластичність, ніж сплав на основі нікелю, який утворює серцевину зливка.

Текст

Реферат: Розкриваються процеси і способи, що стосуються виготовлення, обробки і гарячого формування зливків сплавів. Зливок сплаву включає серцевину і зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка. Описані процеси і способи характеризуються зниженням частоти появи тріщин на поверхні зливка сплаву під час гарячого формування. UA 110787 C2 (12) UA 110787 C2 UA 110787 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки [0001] Даний винахід стосується систем, обладнання і способів для виготовлення зливків зі сплавів. Даний винахід також стосується систем, обладнання та способів обробки зливків зі сплавів. Даний винахід також стосується зливків зі сплавів та інших виробів, що виготовляються і обробляються згідно даного опису. Рівень техніки [0002] Вироби з металевих сплавів можна виготовляти, наприклад, за допомогою операцій лиття у форму. Операції лиття у форму можуть включати плавлення початкової сировини для сплаву і лиття цього розплавленого матеріалу у форму для отримання зливка. Одним з прикладів операції лиття у форму є технологія "потрійного плавлення", що включає три операції плавлення: (1) вакуумно-індукційну плавлення (ВІП) для приготування необхідної композиції сплаву з початкової сировини; (2) електрошлакову плавлення (ЕШП), за допомогою якої можна понизити рівні, наприклад, кисневмісних домішок; і (3) вакуумно-дугову плавлення (ВДП), за допомогою якої можна знизити вміст летких компонентів та ймовірність композиційного розшарування, яке може відбуватися під час твердіння після ЕШП. [0003] Зливки зі сплавів, отримані в результаті виконання операцій лиття у форму або операцій порошкової металургії, можна піддавати гарячому формуванню для отримання інших виробів зі сплаву. Наприклад, після твердіння сплаву і утворення зливка з нього цей зливок можна піддати операціям кування і/або гарячого штампування видавлюванням з метою отримання заготівлі або іншого виробу з цього зливка зі сплаву. Сутність винаходу [0004] Описані тут варіанти втілення даного винаходу стосуються способу виготовлення зливка сплаву. Спосіб включає встановлення гільзи зі сплаву в тиглі, який застосовується в установці вакуумно-дугової переплавлення. Електрод зі сплаву переплавляється в установці вакуумно-дугової переплавлення. Електрод зі сплаву переплавляється вакуумно-дуговим способом всередину гільзи зі сплаву, встановленої в тигель. Таким чином виготовляється зливок сплаву, який містить зовнішній шар, зв'язаний металургійним з'єднанням з серцевиною зливка. [0005] Інші описані тут варіанти втілення даного винаходу стосуються способу обробки зливка зі сплаву. Цей спосіб включає прикладення сили до зливка зі сплаву з метою формування цього зливка зі сплаву. Зливок зі сплаву містить зовнішній шар, зв'язаний металургійним з'єднанням з серцевиною зливка. Зовнішній шар містить сплав, пластичність якого вища, ніж у сплаву серцевини зливка. Зовнішній шар знижує частоту появи тріщин на поверхні зливка зі сплаву протягом прикладання сили до цього зливка зі сплаву. [0006] Слід розуміти, що представлений і описаний тут даний винахід не обмежується лише тими варіантами його втілення, які описані в цьому розділі "Сутність винаходу". Короткий опис креслень [0007] Різні представлені і описані тут характеристики варіантів втілення даного винаходу, які не обмежують його, можна краще зрозуміти шляхом розгляду вміщених в додатку фігур, де: [0008] На Фігурі 1A показано схематичне креслення, яке ілюструє установку вакуумнодугової переплавлення (ВДП); [0009] На Фігурі 2 показано схематичне креслення, яке ілюструє установку ВДП з гільзою зі сплаву, встановленою в тиглі установки; [0010] На Фігурі 3 показано схематичне креслення, яке ілюструє установку ВДП з подвійним електродом, яка містить гільзу зі сплаву, встановлену в тиглі установки; [0011] На Фігурах 4А та 4В представлені схематичні креслення циліндричного зливка зі сплаву, який містить зовнішній шар, зв'язаний металургійним з єднанням з серцевиною зливка; на Фігурі 4А представлено вигляд зливка з торця; на Фігурі 4В представлено вигляд зливка в перспективі, на якому зовнішній шар показано частково знятим для ілюстрації поверхні серцевини зливка; [0012] На Фігурі 5А показано схематичне креслення, яке ілюструє піддавання зливка зі сплаву операції кування протяганням; на Фігурі 5В показано схематичне креслення поперечного перерізу зливка, показаного на Фігурі 5А, після кування; на Фігурі 5С показано схематичне креслення, яке ілюструє операцію протягання зливка, який містить зовнішній шар, зв'язаний металургійним з'єднанням з серцевиною зливка; на Фігурі 5D показано схематичне креслення поперечного перерізу зливка, показаного на Фігурі 5С, після кування; [0013] На Фігурі 6А показано схематичне креслення, яке ілюструє піддавання зливка зі сплаву операції кування висадкою; на Фігурі 6В показано схематичне креслення поперечного перерізу зливка, показаного на Фігурі 6А, після кування; на Фігурі 6С показано схематичне креслення, яке ілюструє операцію висадки зливка, який містить зовнішній шар, зв'язаний 1 UA 110787 C2 5 10 15 20 25 30 35 40 45 50 55 60 металургійним з єднанням з серцевиною зливка; на Фігурі 6D показано схематичне креслення поперечного перерізу зливка, показаного на Фігурі 6С, після кування; [0014] На Фігурі 7 представлена фотографія поперечного перерізу зливка, який містить зовнішній шар, зв'язаний металургійним з'єднанням з серцевиною зливка, виконана після макротравлення; фотографія демонструє внутрішню макроструктуру зливка; [0015] На Фігурі 8А представлена оптична мікрофотографія зовнішнього шару зливка, показаного на Фігурі 7; на Фігурі 8В представлена оптична мікрофотографія серцевини зливка, показаного на Фігурі 7; на Фігурі 8С представлена оптична мікрофотографія серцевини зливка, показаного на Фігурі 7, виконана в точці на середині радіуса всередині зливка; на Фігурі 8D представлена оптична мікрофотографія поверхні з'єднання зовнішнього шару та серцевини зливка, показаного на Фігурі 7; і [0016] На Фігурі 9 представлена мікрофотографія поверхні з'єднання зовнішнього шару та серцевини зливка, показаного на Фігурах 7 та 8A-D. [0017] Розгляд поданого нижче детального опису різних варіантів втілення даного винаходу, які не обмежують його, дозволить читачеві зрозуміти вищезгадані та інші особливості винаходу. В процесі втілення або застосування описаних тут варіантів читач також зможе побачити додаткові деталі даного винаходу. Детальний опис варіантів втілення даного винаходу, які не обмежують його [0018] Слід розуміти, що різні описи варіантів втілення даного винаходу представлені тут в спрощеному виді з метою ілюстрації лише тих особливостей, аспектів і характеристик винаходу, які є важливими для ясного розуміння представлених варіантів втілення винаходу, в той час, як інші особливості, аспекти, характеристики і т. п. не показані, щоб не ускладнювати опис. Фахівці звичайного рівня кваліфікації в цій галузі, розглянувши цей опис представлених варіантів втілення винаходу, зможуть побачити, що в кожному конкретному втіленні або застосуванні представлених варіантів бажаними можуть бути інші особливості, аспекти, характеристики і т. п. Проте, оскільки фахівці звичайного рівня кваліфікації в цій галузі після прочитання цього опису зможуть легко визначити і втілити такі інші особливості, аспекти, характеристики і т.п., то опис таких особливостей, аспектів, характеристик і т.п. не є необхідним, і тому тут його не представлено. Тому слід розуміти, що в цьому описі представлені просто приклади, які ілюструють представлені варіанти втілення і які не мають на меті обмежувати об'єм винаходу, визначений виключно формулою винаходу. [0019] У цьому описі, якщо не вказане інше, усі чисельні значення, якими виражені кількісні величини або характеристики, слід сприймати як оцінні і модифіковані в усіх випадках терміном "приблизно". Відповідно, якщо не вказане інше, то будь-які чисельні параметри, представлені в поданому нижче описі, можуть варіюватися залежно від властивостей, які бажано отримати в результаті втілення варіантів за даним винаходом. Не намагаючись обмежити застосування доктрини еквівалентів до об'єму формули винаходу, кожен чисельний параметр, поданий в цьому описі слід складати щонайменше , виходячи із запропонованої кількості значущих цифр та із застосуванням звичайних способів округлення. [0020] Крім того, мається на увазі, що будь-який згадуваний тут числовий діапазон повинен включати усі піддіапазони, які він містить. Наприклад, мається на увазі, що діапазон "від 1 до 10" повинен включати усі піддіапазони, розташовані між вказаним мінімальним значенням 1 і вказаним максимальним значенням 10 (і включаючи їх), тобто, ті, що мають мінімальне значення, яке дорівнює або перевищує 1, і максимальне значення, яке не перевищує 10. Мається на увазі, що будь-яка згадувана в цьому описі верхня числова межа повинна включати всі нижчі числові межі, які вона охоплює, а будь-яка згадувана тут нижня числова межа повинна включати усе вищі числові межі, які вона охоплює. Відповідно, автори заявки залишають за собою право вносити поправки в даний винахід, включаючи формулу винаходу, з метою чіткого визначення будь-якого піддіапазону, що охоплюється діапазонами, явно вираженими тут. Мається на увазі, що усі такі діапазони мають бути явно виражені в цьому описі так, щоб внесення поправок з метою явного вираження усіх таких піддіапазонів задовольняло вимогам першого абзацу § 112 зведення законів США (35 U.S.C. § 112) і § 132(а) зведення законів США (35 U.S.C. § 132(а)). [0021] Слід розуміти, що в даному описі всі іменники, які зустрічаються тут в однині, мають означати "щонайменше один" або "один чи декілька", якщо не вказане інше. Отже, мається на увазі, що згадуваний в однині термін, що стосується певного об'єкту, може стосуватися одного цього об'єкту або декількох таких об'єктів (тобто щонайменше , одного). Наприклад, термін "компонент" означає один або декілька компонентів, а тому можливо, що при втіленні описуваних варіантів мається на увазі, що застосовувати або використовувати можна більше, ніж один такий компонент. 2 UA 110787 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0022] Будь-які патенти, публікації або інший публікований матеріал, на який тут є посилання з вказівкою про включення його в повному об'ємі шляхом посилання, включено сюди в повному об'ємі, якщо не вказане інше, але лише в тій частині включеного матеріалу, яка не вступає в протиріччя з наявними визначеннями, твердженнями або іншим матеріалом, недвозначно представленому в цьому описі даного винаходу. Тому, представлений тут недвозначним чином опис є пріоритетним в необхідних межах по відношенню до будь-якого конфліктного матеріалу, включеного сюди шляхом посилання. Будь-який включений сюди шляхом посилання матеріал або його частина, що вступає в протиріччя з існуючими визначеннями, твердженнями або іншим матеріалом, представленим в явному виді в цьому описі даного винаходу, включається сюди лише в тій частині, яка не призводить до виникнення протиріччя між цим включеним матеріалом і матеріалом даного опису. Заявники залишають за собою право вносити поправки в цю публікацію для того, щоб недвозначно визначити будь-які об'єкти або їх частини, включені сюди шляхом посилання. [0023] Дана публікація включає описи різних варіантів втілення винаходу. Слід розуміти, що усі описані тут варіанти втілення представлені як приклади, метою яких є ілюстрація, а не обмеження винаходу. Отже, даний винахід не обмежується описом цих різних варіантів втілення винаходу, представлених як приклади, що мають на меті ілюстрацію, а не обмеження. Об'єм даного винаходу визначається виключно формулою винаходу, в яку можуть бути внесені поправки для вираження будь-яких особливостей, властивих даному винаходу або явно виражених в його описі, або іншим чином підтримуваних цією публікацією в явному виді, або таких, які є її невід'ємною частиною. Отже, усі такі поправки задовольнятимуть вимогам першого абзацу § 112 зведення законів США (35 U.S.C. § 112) і § 132(а) зведення законів США (35 U.S.C. § 132(а)). [0024] Представлені і описані тут різні варіанти втілення винаходу можуть складатися або в цілому складатися з особливостей, аспектів, характеристик і т. п., представлених в різних частинах цього опису, або містити їх. Представлені і описані тут різні варіанти втілення винаходу можуть також містити додаткові (або такі, що включаються за вибором) особливості, аспекти, характеристики і т. п., які є відомими в цій області техніки, або можуть бути іншим чином включені в різні варіанти практичного втілення даного винаходу. [0025] Різні сплави можна охарактеризувати як схильні до утворення тріщин. У таких схильних до утворення тріщин сплавів існує значна ймовірність утворення тріщин в ході операцій обробки. Наприклад, в зливках із схильних до утворення тріщин сплавів можуть утворюватися тріщини в ході виконання операцій гарячого формування, які застосовують для виготовлення готових виробів із зливків сплавів, схильних до утворення тріщин. Наприклад, зливки із сплавів можна піддавати операції кування для отримання заготовок з цих сплавів. Інші вироби із сплавів можна отримати із заготовок або зливків із сплавів за допомогою гарячого штампування видавлюванням або інших операцій обробки. Вихід готової продукції у вигляді виробів зі сплаву (наприклад, заготовок зі сплаву), отриманих гарячим формуванням із зливків сплаву, схильного до утворення тріщин, може бути низьким внаслідок частих випадків розтріскування поверхні цих зливків в ході гарячого формування (наприклад, в процесі кування або гарячого штампування видавлюванням). Зниження виходу готової продукції може бути викликано необхідністю шліфування чи іншого способу видалення поверхневих тріщин з обробленого зливка. [0026] Стосовно цього опису термін "гаряче формування" відноситься до операцій прикладення сили до оброблюваної деталі, температура якої перевищує температуру довкілля, при цьому прикладена сила деформує оброблювану деталь. [0027] В процесі виконання операцій гарячого формування, наприклад, кування або гарячого штампування видавлюванням утворюється градієнт температури внаслідок охолодження поверхні зливка зі сплаву шляхом тепловідведення навколишнім повітрям. Крім того, температура зливка зі сплаву, який обробляється в ході цієї операції, може перевищувати температуру штампів, за допомогою яких прикладають силу до поверхонь зливка. Утворений в результаті цього градієнт температури між поверхнями зливка і внутрішніми ділянками зливка може сприяти розтріскуванню поверхні зливка в ході гарячого формування, особливо це стосується зливків із сплавів, схильних до утворення тріщин, наприклад, із сплавів і суперсплавів на основі нікелю, заліза, на залізо-нікелевій основі, а також на основі кобальту. [0028] Один зі шляхів зниження частоти появи тріщин в поверхнях злитків зі сплавів в процесі гарячого формування полягає у вміщенні зливка зі сплаву всередину оболонки зі сплаву до виконання операції гарячого формування. Наприклад, оболонка для циліндричного зливка може мати внутрішній діаметр, який дещо перевищує зовнішній діаметр зливка зі сплаву, завдяки чому зливок здатен вільно вміщуватись всередині цієї оболонки. Оболонка вільно 3 UA 110787 C2 5 10 15 20 25 30 35 40 45 50 55 охоплює зливок, забезпечуючи збереження тепла за рахунок повітряних проміжків та закритого простору. Протягом процесів обробки штампи контактують з зовнішньою оболонкою, яка щонайменше частково охоплює внутрішній зливок. За такого способу оболонка може забезпечувати теплову ізоляцію та механічний захист поверхні щонайменше частково охопленого нею зливка, що може зменшити частоту появи тріщин поверхні зливка протягом його обробки. [0029] Операція вміщення зливка в оболонку може мати низку недоліків. Механічний контакт між зовнішніми поверхнями оболонки та штампами може зруйнувати оболонку. Наприклад, в процесі виконання кування вміщеного в оболонку зливка шляхом комбінованої операції висадки і протягання оболонка може зруйнуватись в процесі протягання. В такому випадку може знадобитись повторне вміщення зливка в оболонку між кожним виконанням циклу висадки і протягання в операції кування, яка складається з багаторазових повторень висадки і протягання, що ускладнює процес і збільшує витрати на нього. Крім того, оболонка може перешкоджати оператору візуально спостерігати за поверхнею зливка в оболонці, намагаючись виявити тріщини та інші дефекти, які можуть виникати в ході операції обробки. [0030] Описані тут варіанти втілення винаходу стосуються процесів виготовлення зливка зі сплаву та способів обробки зливка зі сплаву. В різних варіантах втілення, які не мають на меті обмеження, процес виготовлення зливка сплаву може включати встановлення гільзи зі сплаву всередину тигля, який застосовується в установці для вакуумно-дугової переплавлення (ВДП). Електрод зі сплаву можна переплавити вакуумно-дуговим способом в установці вакуумнодугової переплавлення. Електрод зі сплаву можна розплавити вакуумно-дуговим способом всередину гільзи, встановленої в тигель. У цей спосіб можна виготовити зливок зі сплаву, який містить зовнішній шар, зв'язаний металургійним з'єднанням з серцевиною зливка. Цей зовнішній шар містить сплав, який спочатку містила гільза (сплав гільзи). Серцевина містить сплав, який спочатку містився в електроді ВДП (сплав електрода). [0031] Вакуумно-дугова переплавлення являє собою металургійну операцію, призначену для підвищення чистоти та якості структури зливків зі сплавів. В операції ВДП зливок зі сплаву, призначений для переплавлення, може називатись електродом зі сплаву. Електрод зі сплаву, призначений для переплавлення в ході операції ВДП, можна виготовити, наприклад, за допомогою повітряного плавлення (наприклад, в дуговій електропечі (ДЕП)), вакуумного плавлення (наприклад, вакуумно-індукційної плавлення (ВІП)), електрошлакового переплавлення (ЕШП), плавлення в подовій печі, штампування розпилу та/або інших операцій лиття чи виготовлення зливка. ВДП може включати безперервне розплавлення витратного електрода зі сплаву за допомогою електричної дуги в вакуумі. Джерело постійного струму може бути підключеним до електрода зі сплаву та опорної плити тигля в установці ВДП. Під дією джерела постійного струму між вільним кінцем електрода зі сплаву та опорною плитою тигля виникає електрична дуга. Теплота, яку генерує дуговий розряд, розплавляє вільний кінець електрода. Загальний опис ВДП наводиться, наприклад, в праці Donachie та ін.. Superallovs: A Technical Guide, ASM International, 2002, включений сюди шляхом посилання. [0032] На Фігурі 1 показано схематичне креслення, яке ілюструє один з варіантів конструкції установки ВДП 10. Установка ВДП 10 включає тигель 12, що має опорну плиту 14. Тигель 12 оснащено сорочкою 16 для водяного охолодження. Сорочка 16 містить впуск та випуск для води, які забезпечують проходження води через зовнішні поверхні тигля 12. Потік води, який проходить через тигель 12, відводить тепло від тигля 12, який в свою чергу відводить тепло з об'єму 42 розплавленого сплаву, який міститься всередині тигля 12, що сприяє кристалізації об'єму 42 розплавленого сплаву з утворенням зливка 40 в процесі вакуумно-дугового плавлення. Зливок 40 в процесі вакуумно-дугового переплавлення формується внутрішніми поверхнями тигля 12. Потік води, проходячи через тигель 12, відводить тепло також від зливка 40. Тигель 12 суміщається з головкою ВДП 20, забезпечуючи герметичність пічної камери 22. Головка ВДП 20 містить вакуумний порт 24, який забезпечує вакуум в пічній камері 22. [0033] Один кінець електрода 30 зі сплаву зв'язаний з пуансоном 32, висунутим у пічну камеру 22 установки ВДП 10. Пуансон 32 штовхає вільний кінець електрода 30 у відкритий об'єм тигля 12. Пуансон 32 утримує електрод 30 у вертикальному положенні в тиглі 12 під час плавлення електрода 30, і розплавлений сплав 36 потрапляє через дуговий проміжок 46 в об'єм 42 розплавленого сплаву на верхній поверхні зливка 40. За такого способу пуансон 32 може просуватись в напрямку опорної плити 14, штовхаючи електрод 30 і підтримуючи відносно постійний дуговий проміжок 46 в межах робочих допусків. Пуансон 32 встановлюють з можливістю переміщення в розташований в головці ВДП 20 отвір 38 з ущільненням таким чином, щоб підтримувати вакуум в пічній камері 22 під час операції ВДП. 4 UA 110787 C2 5 10 15 20 25 30 35 40 45 50 55 [0034] Електрод 30 зі сплаву плавиться завдяки теплоті, яку генерує дуговий електричний розряд між вільним кінцем електрода 30 та опорною плитою 14 тигля. Електрод 30 та опорну плиту 14 підключено до джерела електричного живлення 26. Електрична дуга спочатку виникає між вільним кінцем електрода 30 та опорною плитою 14 через дуговий проміжок 46 електрода. Дія пуансона 32, яка забезпечує вертикальне положення електрода, підтримує дуговий проміжок 46 та електричну дугу, утворену між вільним кінцем електрода 30 та зливком 40, що кристалізується, після того, як розплавлений сплав покриває опорну плиту 14 та починає заповнювати вільний об'єм у тиглі 12. [0035] На Фігурі 2 показано схематичне креслення не обмежуючого варіанту конструкції установки ВДП 50. Установка ВДП 50 включає тигель 52 з опорною плитою 54. Гільзу 90 зі сплаву встановлено в тигель 52. На Фігурі 2 обидва кінці гільзи 90 зі сплаву показані відкритими, проте, в різних альтернативних варіантах втілення винаходу гільза зі сплаву може бути частково або повністю відкритою на кінці, притиснутому до опорної плити установки ВДП. Тигель 52 оснащено сорочкою 56 для водяного охолодження. Сорочка 56 містить впуск і випуск для води, які забезпечують проходження води через зовнішні поверхні тигля 52. Потік води, що проходить через тигель 52, відводить тепло від тигля 52, який в свою чергу відводить тепло від гільзи 90 та об'єму 82 розплавленого сплаву, який знаходиться всередині гільзи 90 зі сплаву, тим самим сприяючи кристалізації об'єму 82 розплавленого сплаву в серцевину 80 зливка зі сплаву, отриману шляхом вакуумно-дугового переплавлення. У такий спосіб виготовляється зливок зі сплаву, який містить зовнішній шар, зв'язаний металургійним з'єднанням з серцевиною зливка. Зовнішній шар містить матеріал, який спочатку був матеріалом гільзи 90 зі сплаву, а серцевина зливка містить матеріал, який спочатку був матеріалом електрода 70 зі сплаву. Тигель 52 суміщається з головкою ВДП 60, утворюючи герметичну пічну камеру 62. Головка ВДП 60 включає вакуумний порт 64, який дає можливість забезпечити вакуум в пічній камері 62. [0036] Один кінець електрода 70 зі сплаву зв'язаний з пуансоном 72 в установці ВДП 50. Пуансон 72 штовхає вільний кінець електрода 70 у відкритий простір всередині гільзи 90 зі сплаву. Пуансон 72 утримує електрод 70 зі сплаву у вертикальному положенні в гільзі 90 зі сплаву весь час плавлення електрода 70, і розплавлений сплав 76 потрапляє через дуговий проміжок 86 в об'єм 82 розплавленого сплаву. За такого способу роботою пуансона 72 можна керувати для підтримання постійного дугового проміжку 86 в межах робочих допусків. Пуансон 72 встановлюють з можливістю переміщення в розташований в головці ВДП 60 отвір 78 з ущільненням таким чином, щоб підтримувати вакуум в пічній камері 62 під час операції ВДП. [0037] Електрод 70 зі сплаву плавиться завдяки теплоті, генерованій в процесі дугового електричного розряду між вільним кінцем електроду 70 і опорною плитою 54 тигля. Електрод 70 і опорна плита 54 підключені до джерела електричного живлення 66. Електрична дуга спочатку утворюється в дуговому проміжку між вільним кінцем електроду 70 і опорною плитою 54. Дія пуансона 72 утримує електрод 70 у вертикальному положенні і забезпечує дуговий проміжок 86 і електричну дугу між вільним кінцем електрода 70 і зливком 80, що кристалізується, після того, як розплавлений сплав покриває опорну плиту 54 і починає заповнювати вільний об'єм всередині гільзи 90 зі сплаву. У такий спосіб електрод 70 зі сплаву можна розплавити вакуумнодуговим способом всередину гільзи 90 зі сплаву, встановленої в тиглі 52 в установці 50 вакуумно-дугової переплавлення. [0038] Стосовно цього опису термін "вакуумно-дугова переплавлення" і "ВДП" включає різні види ВДП, такі, наприклад, як вакуумно-дугова переплавлення з подвійним електродом (ВДППЕ). На Фігурі 3 показано схематичне креслення не обмежуючого варіанту виконання установки ВДП 150, що містить установку ВДППЕ. Установка ВДП 150 включає тигель 152 з опорною плитою 154. Гільзу 190 зі сплаву встановлено в тигель 152. На Фігурі 3 показано, що гільза 190 зі сплаву відкрита з обох протилежних кінців, проте, в різних альтернативних варіантах гільза зі сплаву може бути часткова або повністю закрита на кінці, притиснутому до опорної плити установки ВДП. Тигель 152 оснащено сорочкою 156 водяного охолодження. Сорочка 156 включає впуск та випуск для води, що забезпечують проходження потоку води через зовнішні поверхні тигля 152. Потік води, що проходить через тигель 152, відводить тепло від тигля 152, який, у свою чергу, відводить тепло з гільзи 190 і об'єму 182 розплавленого сплаву, що міститься усередині гільзи 190 зі сплаву, сприяючи цим кристалізації об'єму 182 розплавленого сплаву з утворенням серцевини 180 в результаті вакуумно-дугової переплавлення з подвійним електродом. У такий спосіб виготовляється зливок сплаву, що включає зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка. Зовнішній шар містить матеріал, який спочатку був матеріалом гільзи 190 зі сплаву, а серцевина зливка містить матеріал, який спочатку був матеріалом двох електродів 170 зі сплаву. Тигель 152 5 UA 110787 C2 5 10 15 20 25 30 35 40 45 50 55 60 суміщається з головкою ВДП 160, утворюючи герметичну пічну камеру 162. Головка ВДП 160 включає вакуумний порт 164, який дозволяє забезпечувати вакуум в пічній камері 162. [0039] Один кінець кожного електрода 170 зі сплаву зв'язаний з пуансоном 172 в установці ВДП 150. Пуансони 172 спрямовують вільні кінці електродів 170 один до одного, зберігаючи дуговий проміжок 186 між електродами. Пуансони 172 підтримують електроди 170 зі сплаву горизонтально по відношенню один до одного у міру плавлення електродів 170, і розплавлений сплав 176 потрапляє в об'єм 182 розплавленого сплаву. У такий спосіб роботою пуансонів 172 можна управляти для підтримання відносно постійного дугового проміжку 186 в межах робочих допусків. [0040] Електроди 170 зі сплаву плавляться під впливом теплоти, яка генерується дуговим електричним розрядом між вільними кінцями обох електродів 170. Електроди 170 підключені до джерела електричного живлення (не показано). Електрична дуга утворюється в дуговому проміжку 186 між вільними кінцями електродів 170. Дія пуансонів 172, що забезпечує горизонтальне положення електроду, підтримує дуговий проміжок 186 і електричну дугу, утворену між вільними кінцями електродів 170. Таким чином, електроди 170 зі сплаву можуть бути переплавлені вакуумно-дуговим способом всередину гільзи 190 зі сплаву, встановленої в тиглі 152 в установці 150 вакуумно-дугової переплавлення. [0041] У різних варіантах втілення винаходу, які не мають на меті його обмеження, спосіб виготовлення зливка сплаву може включати процес вакуумно-дугової переплавлення. Процес вакуумно-дугової переплавлення може включати встановлення гільзи зі сплаву в тигель в установці вакуумно-дугової переплавлення. Щонайменше один електрод зі сплаву може бути переплавлений вакуумно-дуговим способом всередину гільзи зі сплаву, встановленої в тиглі в установці вакуумно-дугової переплавлення. У міру того, як розплавлений сплав стікає з електроду зі сплаву в об'єм розплаву, розташований всередині гільзи зі сплаву, теплота може частково розплавляти циліндр зі сплаву в зонах, що межують з об'ємом розплаву. Коли розплавлений сплав електрода і щонайменше частково розплавлений сплав гільзи кристалізуються в тиглі, гільза зі сплаву і затверділий сплав електрода сплавляються один з одним, зв'язуючись металургійним з'єднанням і утворюючи зливок сплаву, що містить зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка. Зовнішній шар зливка містить сплав гільзи. Серцевина зливка містить сплав електрода. [0042] На Фігурах 4А і 4В показані схематичні креслення зливка 200 сплаву, виготовленого відповідно до різних варіантів втілення, представлених в цьому описі. Зливок 200 сплаву включає зовнішній шар 202, пов'язаний металургійним з'єднанням з серцевиною 203 зливка. Поверхня 205 контакту зовнішнього шару 202 і серцевини 203 зливка включає металургійне з'єднання, що утворюється між сплавом гільзи, що утворює зовнішній шар 202, і сплавом електрода, що утворює серцевину 203 зливка. [0043] У різних варіантах втілення винаходу, які не обмежують його, металургійне з'єднання може включати інтерметалевий сплав або коалесценцію сплаву гільзи, що утворює зовнішній шар 202, і сплаву електроду, що утворює серцевину 203 зливка. Наприклад, коли електрод зі сплаву переплавляється всередину циліндра зі сплаву, розплавлений сплав електрода може сплавлятися з внутрішньою поверхнею циліндра зі сплаву, утворюючи поверхню металургійного з'єднання між зовнішнім шаром (що містить сплав гільзи) і серцевиною (що містить сплав електрода) зливка. Теплова енергія, яку переносить розплавлений сплав електрода, може щонайменше частково розплавляти внутрішню поверхню гільзи зі сплаву, яка може частково коалесціювати з розплавленим сплавом електрода, утворюючи поверхню металургійного з'єднання між зовнішнім шаром і серцевиною зливка під час твердіння. [0044] У різних варіантах втілення винаходу металургійне з'єднання може включати зону градієнта складу сплаву, в якій композиція зливка міняється по градієнту від композиції сплаву електроду до композиції сплаву гільзи. Градієнт складу сплаву може утворитися внаслідок змішування сплаву електрода і сплаву гільзи в зоні градієнта сплаву. Коли електрод зі сплаву розплавляється всередину гільзи зі сплаву, розплавлений сплав електрода може щонайменше частково змішуватися щонайменше з частиною сплаву гільзи, яка може щонайменше частково плавитися завдяки тепловій енергії розплавленого сплаву електрода, що потрапляє в об'єм розплаву в гільзі зі сплаву. У такий спосіб може бути виготовлений зливок, що містить зовнішній шар, утворений зі сплаву гільзи, і серцевину зливка, утворену зі сплаву електрода, і зону градієнта складу сплаву, яка утворюється внаслідок змішування сплаву електрода і сплаву гільзи і яка характеризується зміною складу суміші від сплаву електрода до сплаву гільзи в межах зони градієнта складу сплаву. [0045] У різних варіантах втілення винаходу зовнішній шар (що містить сплав гільзи) і серцевина (що містить сплав електрода) зливка не пов'язані між собою металургійним 6 UA 110787 C2 5 10 15 20 25 30 35 40 45 50 55 60 з'єднанням. Наприклад, якщо температура плавлення сплаву гільзи набагато вища за температуру плавлення сплаву електрода, то розплавлений сплав електрода тверднутиме усередині гільзи зі сплаву, не спричиняючи плавлення сплаву гільзи або з'єднання іншим чином із затверділою серцевиною зливка. Таким чином, гільза зі сплаву функціонує як оболонка, в якій твердне сплав електрода, утворюючи серцевину зливка, пов'язану фізично, але не пов'язану металургійним з'єднанням із зовнішнім шаром, [0046] Ступінь коалесценції або змішування сплаву гільзи і сплаву електрода, і, відповідно, об'єм зони контакту між зовнішнім шаром і серцевиною зливка у варіантах з металургійним з'єднанням можна контролювати, наприклад, вибором відповідних сплавів, що мають задані температури плавлення. Наприклад, якщо температура плавлення сплаву гільзи значно вища за температуру плавлення сплаву електрода, то розплавлений сплав електрода з'єднається металургійним з'єднанням з внутрішньою поверхнею гільзи зі сплаву, утворюючи відносно невелику зону з'єднання. [0047] Проте, якщо температура плавлення сплаву гільзи значно нижча за температуру плавлення сплаву електроду, то гільза зі сплаву може повністю розплавитися і змішатися з розплавленим сплавом електрода. Це може бути небажаним, оскільки може призвести до значних змін хімічного складу серцевини отриманого зливка, що може призвести до того, що сплав електрода не відповідатиме технічним умовам. У різних варіантах втілення винаходу сплав гільзи вибирають для даного сплаву електрода таким, щоб отримати в результаті міцне металургійне з'єднання між зовнішнім шаром і серцевиною зливка, але цей сплав також не повинен надмірно розплавлятись при контакті з розплавленим сплавом електроду. Такий спосіб дає можливість сплаву серцевини зливка залишатися в межах технічних умов. [0048] У різних варіантах втілення винаходу, які не обмежують його, сплав електроду (який в подальшому утворює серцевину зливка) може містити сплав, що легко розтріскується. Наприклад, різні сплави і суперсплави на основі нікелю, заліза, нікелю-заліза і кобальту можуть бути схильними до розтріскування, особливо під час операцій гарячого формування. Електрод зі сплаву може бути виготовлений з таких сплавів, що легко розтріскуються, і суперсплавів. Електрод зі сплаву, схильного до розтріскування, може бути виготовлений зі сплаву або суперсплаву, включаючи, але не обмежуючись ними, сплав Alloy 718, сплав Alloy 720, сплав Rene 41™, сплав Rene 88™, сплав Waspaloy® і сплав Inconel® 100. Описані тут варіанти втілення винаходу в цілому можна застосовувати з будь-яким сплавом, що має відносно низьку пластичність при температурах гарячого формування. Стосовно цього опису термін "сплав" включає традиційні сплави і суперсплави, при цьому суперсплави - це сплави, які демонструють відносно високу стабільність поверхні, стійкість до корозії і окислення, високу міцність і високий опір повзучості при високих температурах. [0049] Сплав гільзи (який в подальшому утворює зовнішній шар) може бути сплавом з вищою пластичністю і ковкістю в порівнянні із сплавом електрода (а надалі - серцевини зливка) при конкретних робочих температурах. Сплав гільзи може бути сплавом, що має вищу ударну в'язкість і нижчу твердість в порівнянні із сплавом, що утворює електрод зі сплаву (і серцевину зливка) при конкретних робочих температурах, за яких виконують гаряче формування виготовленого зливка. У різних варіантах втілення винаходу, що не обмежують його, зовнішній шар ізолює серцевину зливка від дії навколишньої атмосфери і контакту з поверхнями штампів під час гарячого формування, запобігаючи охолодженню серцевини зливка до температури, при якій сплав електроду, що утворює серцевину зливка, став би крихким і міг би легше розтріскатися під час гарячого формування. [0050] Сплав гільзи (і зовнішній шар) може включати сплав, стійкий до окислення. У різних варіантах втілення винаходу, що не обмежують його, не відбувається відчутного окислення зовнішнього шару під час гарячого формування або інших операцій. Зовнішній шар може включати сплав, що має відносно високу жорсткість (наприклад, відносно низький модуль пружності). У різних варіантах втілення винаходу зовнішній шар істотно не тоншає під час гарячого формування (наприклад, там, де прикладення сили одним або кількома штампами призвело б до потоншення сплаву з відносно низькою жорсткістю на серцевині зливка). [0051] У різних варіантах втілення винаходу, що не обмежують його, сплав, який утворює гільзу зі сплаву (і зовнішній шар), і сплав, який утворює електрод зі сплаву (і серцевину зливка), можуть включати один і той же основний метал. Наприклад, якщо електрод зі сплаву (і серцевина зливка) містить сплав або суперсплав на основі нікелю (наприклад, сплав Alloy 718, сплав Alloy 720, сплав Rene 88™, або сплав Waspaloy®), то гільза зі сплаву (і зовнішній шар) може також містити сплав на основі нікелю, такий, наприклад, як Alloy 625. [0052] У різних варіантах втілення винаходу, що не обмежують його, сплав, який утворює гільзу зі сплаву (і зовнішній шар), і сплав, що утворює електрод зі сплаву (і серцевину зливка), 7 UA 110787 C2 5 10 15 20 25 30 35 40 45 50 55 60 можуть включати різний основний метал. Наприклад, якщо електрод зі сплаву (і серцевина зливка) містить сплав або суперсплав на основі нікелю (наприклад, сплави Alloy 718, Alloy 720, сплав Rene 88™, або сплав Waspaloy®), то гільза зі сплаву (і зовнішній шар) може містити сплав на основі заліза, такий, наприклад, як нержавіюча сталь марки 304. [0053] Товщину стінки гільзи зі сплаву можна вибрати такою, щоб міг утворюватися зовнішній шар товщиною, достатньою для захисту серцевини зливка від контакту з поверхнями штампів, тим самим запобігаючи охолодженню серцевини до температури, при якій її поверхня могла б легше тріскатися під час гарячого формування. Таким чином, вищі температури гарячого формування зазвичай вимагають більшої товщини зовнішнього шару. У різних варіантах втілення винаходу, якими воно не обмежується, гільза зі сплаву може мати товщину стінки від 0,63 см до 1,27 см. [0054] Електрод зі сплаву можна виготовити за допомогою лиття у форму або за допомогою операції порошкової металургії. Наприклад, в різних варіантах втілення винаходу, що не обмежують його, електрод зі сплаву може бути виготовлений з використанням ВІП. У різних варіантах, що не мають обмежувального характеру, електрод зі сплаву може бути виготовлений з використанням ВІП-ЕШП. За такого способу виготовлення потрійний спосіб плавлення відповідно до різних варіантів втілення може включати операцію ВІП-ЕШП-ВДП, яка характеризується тим, що операція ВДП включає плавлення електроду зі сплаву (чи двох електродів в операції ВДППЕ) всередину гільзи зі сплаву, розташованої в тиглі установки ВДП. В різних варіантах втілення винаходу, що не обмежують його, операції порошкової металургії можуть включати розпилення розплавленого сплаву, а також збір і пресування затверділих металургійних порошків в зливок. Один з прикладів операції порошкової металургії включає етапи: (1) ВІП для приготування необхідної композиції сплаву з початкової сировини; (2) розпилення розплавленого сплаву для утворення краплинок сплаву, які, тверднучи, утворюють порошок зі сплаву; (3) етап просіювання (виконується за вибором), метою якого є зменшення кількості сторонніх домішок; (4) розфасовку і дегазацію; і (5) пресування для ущільнення порошку зі сплаву з метою формування зливка. [0055] У різних варіантах втілення, що не обмежують його, торцевий шар може бути нанесено щонайменше на один торець зливка сплаву, який має зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка. Наприклад, після переплавлення циліндричного електроду зі сплаву всередину трубчастої гільзи зі сплаву для отримання циліндричного зливка сплаву, що включає зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка, серцевина може залишатися відкритою на одному або обох торцях циліндричного зливка. Шар матеріалу сплаву можна нанести, щонайменше, на частину відкритої поверхні серцевини зливка на одному або обох протилежних торцях зливка. Таким чином, серцевина зливка може бути охоплена зовнішнім шаром з боків і покрита одним або двома торцевими шарами на одному або обох торцях циліндричного зливка. [0056] У різних варіантах втілення винаходу, що не обмежують його, торцевий шар може бути нанесеним і зв'язаним металургійним з'єднанням з одним або обома протилежними торцями зливка сплаву. Наприклад, торцевий шар сплаву може бути виконаний у вигляді покриття торцевої поверхні зливка, отриманого наплавленням за допомогою зварювання. Покриття, отримане наплавленням за допомогою зварювання, може бути пов'язане металургійним з'єднанням щонайменше з ділянкою торцевої поверхні сплаву за допомогою зварювальних операцій, включаючи, але не обмежуючись, дугове зварювання плавленням металевим електродом в середовищі інертного газу (MIG), дугове зварювання вольфрамовим електродом в середовищі інертного газу (TIG), плазмове зварювання, дугове зварювання під флюсом, і електронно-променеве зварювання. [0057] Шар сплаву, що наноситься на торець, може включати матеріал сплаву, який має вищу пластичність і ковкість в порівнянні із сплавом серцевини зливка при конкретних робочих температурах. Торцевий шар сплаву може включати матеріал сплаву, що має вищу ударну в'язкість і нижчу твердість в порівнянні із сплавом серцевини зливка при конкретних робочих температурах. У різних варіантах втілення винаходу, що не обмежують його, торцевий шар сплаву ізолює поверхню серцевини зливка від контакту з поверхнями штампів, запобігаючи цим охолодженню серцевини до температури, при якій поверхня стає крихкою і може легше розтріскатися під час гарячого формування. [0058] Торцевий шар сплаву може включати матеріал сплаву, стійкий до окислення. У різних варіантах втілення винаходу, що не обмежують його, торцевий шар сплаву не окислюється під час гарячого формування або інших операцій. Зовнішній шар може включати матеріал зі сплаву, що має відносно високу жорсткість (наприклад, відносно низький модуль пружності). У різних варіантах втілення винаходу, що не обмежують його, торцевий шар сплаву істотно не 8 UA 110787 C2 5 10 15 20 25 30 35 40 45 50 55 тоншає під час гарячого формування (наприклад, там, де прикладення сили одним або кількома штампами привело б до потоншення сплаву з відносно низькою жорсткістю на внутрішній поверхні зливка). [0059] У різних варіантах втілення винаходу, що не обмежують його, сплав, який утворює торцевий шар, і сплав, який утворює серцевину зливка, можуть включати однаковий основний метал. Наприклад, якщо серцевина зливка містить сплав або суперсплав на основі нікелю (наприклад, сплави Alloy 718, Alloy 720, сплав Rene 88™, або сплав Waspaloy®), то матеріал сплаву торцевого шару може також містити сплав на основі нікелю, такий, наприклад, як зварювальний сплав на основі нікелю (наприклад, сплав Techalloy 606™ виробництва Techalloy Company/Central Wire). Торцевий шар сплаву може мати товщину, достатню для ізоляції поверхні серцевини зливка від контактних поверхонь штампів, запобігаючи цим охолодженню поверхні серцевини до температури, при якій поверхня може легше розтріскатися під час гарячого формування. Таким чином, вищі температури гарячого формування зазвичай вимагають більшої товщини шару металевого матеріалу. У різних варіантах втілення винаходу, що не обмежують його, шар металевого матеріалу, нанесеного, щонайменше, на ділянку поверхні зливка, може мати товщину від 0,63 см до 1,27 см. [0060] У різних варіантах втілення винаходу, що не обмежують його, матеріал сплаву, який утворює торцевий шар, пов'язаний металургійним з'єднанням з серцевиною зливка, і матеріал сплаву, що утворює зовнішній бічний шар, пов'язаний металургійним з'єднанням з серцевиною зливка, можуть містити один і той же основний метал. У різних варіантах втілення винаходу, що не обмежують його, матеріал сплаву, що утворює торцевий шар, пов'язаний металургійним з'єднанням з серцевиною зливка, і матеріал сплаву, що утворює зовнішній бічний шар, пов'язаний металургійним з'єднанням з серцевиною зливка, є одним і тим же сплавом. У різних варіантах втілення винаходу, що не обмежують його, матеріал сплаву, що утворює торцевий шар, пов'язаний металургійним з'єднанням з серцевиною зливка, і матеріалом сплаву, що утворює зовнішній бічний шар, пов'язаний металургійним з'єднанням з серцевиною зливка, є різними сплавами. У різних варіантах втілення винаходу, що не обмежують його, матеріал сплаву, який утворює торцевий шар, пов'язаний металургійним з'єднанням з серцевиною зливка, і матеріал сплаву, який утворює зовнішній бічний шар, пов'язаний металургійним з'єднанням з серцевиною зливка, можуть включати різні основні метали. [0061] Після виготовлення зливка, що включає зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка (і, по вибору, можливо, один або два торцеві шари, пов'язані металургійним з'єднанням з розташованими один проти одного торцями серцевини зливка), вказаний зливок сплаву може бути піддано тепловій обробці. Наприклад, в різних варіантах втілення винаходу, що не обмежують його, зливок сплаву може бути піддано дії високих температур для гомогенізації композиції сплаву і мікроструктури серцевини зливка. Ці високі температури можуть перевищувати температуру рекристалізації сплаву, що утворює серцевину зливка, але бути нижчими за температуру плавлення сплавів, що утворюють зовнішній шар і серцевину зливка. У різних варіантах втілення в зливку, що включає зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка (і, за вибором, можливо, один або два торцеві шари, пов'язані металургійним з'єднанням з розташованими один проти одного торцями серцевини зливка), не спостерігатиметься жодного порушення з'єднання зовнішнього шару (і одного або двох торцевих шарів) з серцевиною зливка під час гомогенізації або інших теплових обробок, або після них. [0062] Різні представлені в цьому описі варіанти втілення винаходу, що не обмежують його, також стосуються способів обробки зливка і способів гарячого формування, які характеризуються зниженням частоти виникнення тріщин на поверхні зливка сплаву під час операції гарячого формування. У різних варіантах втілення винаходу, що не обмежують його, описувані способи і процеси можуть включати виготовлення зливка сплаву, що має зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка. Зовнішній шар може включати сплав, що має вищу пластичність в порівнянні із сплавом, що утворює серцевину зливка. Зовнішній шар може знижувати частоту появи тріщин на поверхні зливка сплаву під час прикладення сили до зливка сплаву. Сила може бути прикладена до зовнішнього шару зливка сплаву. Сила, що прикладається, може деформувати зливок сплаву. [0063] У різних варіантах втілення винаходу, що не обмежують його, операція гарячого формування може включати операцію кування і операцію гарячого штампування видавлюванням. Наприклад, зливок сплаву, що включає зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка, може бути підданий куванню висадкою і куванню протяганням. 9 UA 110787 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0064] Комбінація висадки і протягання може включати одну або декілька послідовностей операцій висадки та одну або декілька операцій протягання. Під час виконання висадки торцеві поверхні зливка можуть контактувати з кувальними штампами, які прикладають до зливка силу, що стискає зливок по довжині і збільшує площу поперечного перерізу зливка. Під час виконання протягання бічні поверхні (наприклад, бічна циліндрична поверхня зливка) можуть контактувати з кувальними штампами, які прикладають до зливка силу, що стискає поперечний переріз зливка і збільшує довжину зливка. [0065] На Фігурах 5А і 5С показана операція кування протяганням. Кувальні штампи 280/280' прикладають силу до зливка 220/220'. Сила прикладається в цілому перпендикулярно до поздовжньої осі 201/201' зливка 220/220', як вказується стрілками 285/285'. Кувальні штампи 280/280' прикладають силу до зливка 220/220' в цілому по усій довжині зливка 220/220' шляхом переміщення паралельно поздовжньої осі 201/201' зливка 220/220', як вказується стрілками 287/287'. На Фігурі 5А показаний зливок 220 без зовнішнього шару. Бічна циліндрична поверхня 220 зливка контактує з кувальними штампами 280 (Фігура 5A). На Фігурі 5С показаний зливок 220', що має зовнішній шар 222, пов'язаний металургійним з'єднанням з серцевиною 223 зливка. Зовнішній шар 222 зливка 220' контактує з кувальними штампами 280' (Фігура 5C). [0066] На Фігурах 5В і 5D показані поверхні , що контактують з штампами, зливків 220 і 220' після кування протяганням, як показано на Фігурах 5А і 5С, відповідно. Як показано на Фігурі 5В, у зливку 220 поверхня 290, що контактує з штампом, зазнає поверхневого розтріскування. Як показано на Фігурі 5D, поверхня 290', що контактує з штампом, у зливка 220', який включає зовнішній шар 222, пов'язаний металургійним з'єднанням з серцевиною 223, не зазнає поверхневого розтріскування. Зовнішній шар 222 знижує частоту появи тріщин на поверхні кованого зливка сплаву в порівнянні з іншим ідентичним кованим зливком сплаву без такого зовнішнього шару. [0067] На Фігурах 6А і 6С показана кувальна операція висадка. Кувальні штампи 380/380' прикладають силу до протилежних торців зливка 320/320'. Сила прикладається в цілому паралельно поздовжній осі 301/301' зливка 320/320', як вказується стрілками 385/385'. На Фігурі 6А показаний зливок 320 без зовнішнього шару. Торці зливка 320 контактують з кувальними штампами 380 (Фігура 6A). На Фігурі 6С показаний зливок 320', що включає зовнішній шар 322, пов'язаний металургійним з'єднанням з серцевиною 323 зливка. Зовнішній шар 322 пов'язаний металургійним з'єднанням з циліндричною серцевиною 323 зливка по усій бічній циліндричній поверхні серцевини 323 зливка. Зовнішній шар 322 також пов'язаний металургійним з'єднанням з розташованими один проти одного торцями серцевини 323 зливка. Зовнішній шар 322 контактує з кувальними штампами 380' (Фігура 6C). [0068] На Фігурах 6В і 6D показана поверхня контакту зі штампами кожного із зливків 320 і 320' після кування висадкою, показаною на Фігурах 6А і 6С, відповідно. Як показано на Фігурі 6В, поверхня 390 зливка 320, яка контактує зі штампом, зазнає поверхневого розтріскування. Як показано на Фігурі 6D, у зливка 320', який включає зовнішній шар 322, пов'язаний металургійним з'єднанням з серцевиною 323, поверхня 320', яка контактує зі штампом, не зазнає поверхневого розтріскування. Зовнішній шар 322 знижує частоту появи тріщин поверхні в кованому зливку сплаву в порівнянні з ідентичним кованим зливком сплаву без такого зовнішнього шару. [0069] У різних варіантах втілення винаходу, що не обмежують його, зливок, що має зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка, може бути підданий одній або більше операціям комбінованого кування висадкою і протяганням. Наприклад, при потрійній операції кування висадкою і протяганням, зливок може бути спочатку підданий куванню висадкою, а потім куванню протяганням. Послідовність висадки і протягання може бути повторена ще двічі, що в сумі дає по три операції кування висадкою і протяганням. Одна або декілька поверхонь зливка, що контактують з штампом, можуть мати зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка. [0070] У різних варіантах втілення винаходу, що не обмежують його, зливок, що має зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка, може бути підданий одній або кільком операціям гарячого штампування видавлюванням. Наприклад, в процесі гарячого штампування видавлюванням циліндричний зливок може продавлюватися крізь круглу фільєру, що призводить до зменшення діаметру і збільшення довжини зливка. Одна або декілька поверхонь зливка, які контактують з фільєрою, можуть мати зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка. [0071] У різних варіантах втілення винаходу, що не обмежують його, способи і процеси, представлені в цьому описі, можуть бути використані для виготовлення кованої заготовки із зливка, який включає зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка. Перетворення зливка на заготовку або інший оброблений продукт за допомогою 10 UA 110787 C2 5 10 15 20 25 30 35 40 45 кування або гарячого штампування видавлюванням може зробити його зернисту структуру дрібнішою, ніж вона була перед куванням або гарячим штампуванням видавлюванням. Способи і процеси, що розглядаються в цьому описі, можуть підвищити вихід готових кованих або штампованих виробів (таких, наприклад, як заготовки) із зливків сплавів, оскільки зовнішній шар може зменшити частоту поверхневого розтріскування в зливку під час операцій кування і гарячого штампування видавлюванням. Наприклад, виріб, що включає зовнішній шар з відносно більш пластичного сплаву, пов'язаний металургійним з'єднанням з серцевиною з відносно менш пластичного сплаву, здатен легше витримувати навантаження, що створюється робочими штампами, ніж інший ідентичний виріб без зовнішнього шару з відносно більш пластичного сплаву. Зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка, може також легше витримувати різницю температур між довкіллям і зливком, та/або між штампами і зливком під час гарячого формування. Таким чином, зовнішній шар може забезпечувати нульове або незначне поверхневе розтріскування під час обробки продукту, в той же час, виключаючи або зменшуючи виникнення поверхневих тріщин в серцевині зливка в процесі обробки/ [0072] У різних варіантах втілення винаходу, що не обмежують його, після гарячого формування щонайменше частина зовнішнього шару може бути видалена з виробу, виготовленого із зливка під час гарячого формування. Наприклад, шліфування, обдирання і/або інша операція механічної обробки можуть бути використані для видалення, щонайменше, частини зовнішнього шару. У різних варіантах втілення винаходу, що не обмежують його, щонайменше, частину зовнішнього шару можна зняти з заготовки (виготовленої шляхом обробки зливка) обдиранням (обробкою на токарному верстаті) і шліфуванням заготовки та іншими придатними способами. [0073] У різних варіантах втілення винаходу, що не обмежують його, зливки, що мають зовнішній шар, можуть бути піддані гарячому формуванню для отримання продуктів, які можуть бути використані для виготовлення різних виробів. Наприклад, способи, що розглядаються в цьому описі, можуть бути використані для виготовлення заготовок із сплавів і суперсплавів на основі нікелю, заліза, нікелю-заліза або кобальту. Заготовки або інші продукти, отримані із зливків, підданих гарячому формуванню, можуть бути використані для виготовлення виробів, що включають (без обмеження) компоненти турбін, такі, наприклад, як диски і кільця для турбінних двигунів і різних турбін наземного базування. Інші вироби, виготовлені із зливків, оброблених відповідно до різних представлених в цьому описі варіантів втілення винаходу, що не обмежують його, можуть включати (без обмеження), клапани, компоненти двигунів, вали і деталі кріплення. [0074] Ілюстративні приклади, що не мають обмежувального характеру, наведені нижче, призначені для додаткового опису різних варіантів втілення винаходу, не обмежуючи його. Фахівці звичайної кваліфікації в цій області оцінять, що в ці Приклади можна вносити зміни в межах об'єму винаходу, визначеного виключно пунктами формули винаходу. Усі частки і відсотки є ваговими, якщо не вказане інше. Приклади Приклад 1 [0075] Був виготовлений циліндричний зливок, що включає зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка. Була виготовлена циліндрична гільза зі сплаву, що містить сплав на основі нікелю Alloy 625 (UNS06625). Номінальний хімічний склад сплаву Alloy 626 наведено в Таблиці 1. Таблиця 1 Хімічний елемент мас.%, мін. мас.%, макс. 50 C Mn Si S P Cr Ni Co Fe Mo Ті Al Nb + Та 20,0 Бал. - 8,0 3,15 0,10 0,50 0,50 0,015 0,015 23,0 1,0 5,0 10,0 0,40 0,40 4,15 Для виготовлення гільзи зі сплаву узяли відрізок труби завдовжки 15,2 см зі сплаву Alloy 625 (зовнішній діаметр 15,08 см, внутрішній діаметр 11,67 см). Цей відрізок труби завдовжки 15,2 см обробили на верстаті, внаслідок чого зовнішній діаметр зменшився до 14,2875 см, а товщина стінки стала рівною приблизно 1,27-1,32 см. Маса гільзи зі сплаву дорівнювала приблизно 6,69 кг. [0076] Цю гільзу зі сплаву помістили в мідний тигель ВДП. Тигель з поміщеною в нього гільзою зі сплаву встановили в установку ВДП і закріпили на опорній плиті. Електрод зі сплаву 11 UA 110787 C2 Alloy 718 на основі нікелю був також поміщений в пристрій ВДП і прикріплений до пуансона. Номінальний хімічний склад сплаву Alloy 718 наведено в Таблиці 2. Таблиця 2 Хімічний елемент C Mn Si S P Cr Ni Co Fe Mo Тi Al В Nb+Ta мас. %, мін. 17,0 50,0 - Бал. 2,8 0,65 0,20 5,0 мас. %, макс. 0,08 0,35 0,35 0,015 0,015 21,0 55,0 1,0 - 3,3 115 0,80 0,006 5,5 5 10 15 20 25 30 35 [0077] Електрод зі сплаву Alloy 718 переплавили вакуумно-дуговим способом з параметрами 3,5 кА і 25 В. Електрична дуга утворилася приблизно при 2 кА, а потім струм дуги швидко виріс до 3,5 кА. Протягом приблизно 7 хвилин плавлення 13,61 кг електрода зі сплаву Alloy 718 було розплавлено всередину гільзи зі сплаву Alloy 625 (при середній швидкості плавлення 1,95 кг/хв). [0078] Як видно на Фігурі 7, отриманий зливок 400 включав зовнішній шар 402, пов'язаний металургійним з'єднанням з серцевиною 403 зливка. Поверхня контакту 405 між зовнішнім шаром 402 і серцевиною 403 зливка включала металургійний зв'язок. Серцевина 403 зливка і зовнішній шар 402 були розташовані концентрично по відношенню одне до одного. На Фігурі 7 показаний подовжній розріз зливка після травлення хлоридом заліза/канадським травильним розчином. Як показано на фотографії на Фігурі 7, міцне і однорідне металургійне з'єднання було утворено між сплавом гільзи (Alloy 625) і розплавленим сплавом електрода (Alloy 718), внаслідок чого був отриманий зливок, який має зовнішній шар сплаву Alloy 625, пов'язаний металургійним з'єднанням з серцевиною зі сплаву Alloy 718. Приклад 2 [0079] Зображення мікроструктури зливка, виготовленого відповідно до Прикладу 1, було отримане за допомогою оптичної мікроскопії. На Фігурі 8А показана оптична мікрофотографія зовнішнього шару зі сплаву Alloy 625 зливка. На Фігурі 8В показана оптична мікрофотографія серцевини зливка, яка складається зі сплаву Alloy 718, виконана безпосередньо на внутрішній стороні контакту між зовнішнім шаром і серцевиною зливка. На Фігурі 8С показана оптична мікрофотографія серцевини зливка, яка складається зі сплаву Alloy 718, виконана в точці на середині радіуса серцевини зливка. На Фігурі 8D показана оптична мікрофотографія контакту між зовнішнім шаром та серцевиною зливка. Як видно на Фігурі 8D, між зовнішнім шаром і серцевиною зливка було отримано міцне і однорідне металургійне з'єднання. Приклад 3 [0080] Хімічний склад зливка, виготовленого відповідно до Прикладу 1, було визначено кількісним аналізом за допомогою скануючої електронної мікроскопії / енерго-дисперсійної спектроскопії (СЕМ/ЕДС). На Фігурі 9 показана мікрофотографія CEM поверхні контакту між зовнішнім шаром зі сплаву Alloy 625 зливка і серцевиною зливка, яка складається зі сплаву Alloy 718. Як показано на Фігурі 9, було отримано міцне і однорідне металургійне з'єднання між зовнішнім шаром і серцевиною зливка. [0081] Хімічні склади зовнішнього шару зі сплаву Alloy 625 зливка, серцевини зливка, яка складається зі сплаву Alloy 718, і зони металургійного з'єднання між зовнішнім шаром і серцевиною зливка, визначені з допомогою СЕМ/ЕДС, представлені в Таблиці 3. Виміри СЕМ/ЕДС стосовно зовнішнього шару і серцевини зливка були виконані на відстані декількох мікрометрів від поверхні їх з'єднання, відповідно, в зовнішньому і внутрішньому напрямі. 40 Таблиця 3 Елемент Al Si Ті Cr Fe Ni Nb Mo Всього Зовнішній шар зі сплаву Alloy 625 (мас.%.) 0,18 0,00 0,40 21,59 3,06 63,35 3,28 8,15 100,01 Зона з'єднання (мас.%.) 0,24 0,04 0,25 21,92 3,60 62,98 3,30 7,67 100,00 12 Серцевина зі сплаву Alloy 718 (мас.%.) 0,42 0,10 0,84 19,21 15,99 55,54 4,26 3,64 100,00 UA 110787 C2 5 [0082] Хімічний склад зовнішнього шару зі сплаву Alloy 625 відповідав технічним умовам для цієї марки сплаву по усіх складових елементах (Таблиця 1). Хімічний склад серцевини зі сплаву Alloy 718 відповідав технічним умовам для цієї марки сплаву по усіх складових елементах, окрім нікелю, ніобію і молібдену (Таблиця 2). Хімічний склад зони з'єднання був проміжним хімічним складом між хімічними складами сплаву Alloy 625 зовнішнього шару і сплаву Alloy 718 серцевин зливка, відзначаючись відносно невеликим змістом титану і відносно високим вмістом хрому. [0083] Хімічний склад серцевини зливка, що складається зі сплаву Alloy 718 був визначений ще двічі, використовуючи СЕМ/ЭДС на відстанях приблизно 1,27 см і 2,54 см від зони з'єднання у внутрішньому напрямі. Результати представлені в Таблиці 4. 10 Таблиця 4 Елемент Al Si Ті Cr Fe Ni Nb Mo Всього 15 20 25 Початковий вимір ((Таблиця 3) (мас.%.) 0,42 0,10 0,84 19,21 15,99 55,54 4,26 3,64 100,00 Вимірювання на відстані 1,27 см від поверхні з'єднання (мас.%.) 0,42 0,14 1,18 18,53 17,65 53,38 5,30 3,20 99,80 Вимірювання на відстані 2,54 від поверхні з'єднання (мас.%.) 0,44 0,15 1,03 18.40 17,08 54,66 5,03 3,20 99,99 [0084] Хімічні склади, визначені для серцевини зливка, яка складається зі сплаву Alloy 718, відповідали технічним умовам для цієї марки сплаву по усіх складових елементах, окрім вмісту титану, виміряного на відстані 1,27 см від поверхні з'єднання. Приклад 4 [0085] Хімічний склад серцевини зливка, виготовленого відповідно до Прикладу 1, було визначено кількісним аналізом за допомогою рентгенофлуоресцентної спектрометрії (РФС), процедури спалювання і плавлення, а також іскрової оптичної спектроскопії (ІОС). РФС-аналізи були виконані відповідно до стандарту ASTM Е2465-06: "Стандартний випробувальний метод аналізу сплавів на основі нікелю з використанням рентгенофлуоресцентної спектрометрії", включеним в цей опис шляхом посилання. Процедури спалювання і плавлення виконувалися відповідно до стандартів ASTM E1019-08: "Стандартні випробувальні методи визначення вмісту вуглецю, сірки, азоту і кисню в сплавах на основі сталі, заліза, нікелю і кобальту, з використанням процедур спалювання і плавлення", включених в цей опис шляхом посилання. [0086] Хімічний склад електроду зі сплаву Alloy 718 також було визначено кількісним аналізом з використанням РФС, технологій спалювання і плавлення та ІОС. Визначений хімічний склад представлено в Таблиці 5. Таблиця 5 Елемент Al Si Ті Cr Fe Ni Nb Mo Cu Co Mn C Всього Електрод (мас.%.) 54,010 18,222 18,029 2,918 0,034 0,179 0,065 5,164 0,505 0,079 1,001 0,026 100,232 серцевина зливка (мас.%.) 53,774 17,432 17,960 3,083 0,033 0,175 0,071 5,263 0,480 0,088 0,989 0,024 99,372 13 Різниця (мас.%.) -0,236 -0,790 -0,069 0,165 -0,001 -0,004 0,006 0,099 -0,025 0,009 -0,012 -0,002 Різниця в % відносно електрода -0,4 -4,3 -0,4 5,7 -2,9 -2,2 9,2 1,9 -5,0 11,4 -1,2 -7,7 UA 110787 C2 5 10 15 20 25 [0087] Хімічні склади, визначені для серцевини зливка, яка складається зі сплаву Alloy 718, і початкового електрода зі сплаву Alloy 718, відповідали технічним умовам для цієї марки сплаву по усіх складових елементах. Крім того, жодних змін в хімічному складі основних компонентів сплаву Alloy 718 не спостерігалося після розплавлення електроду всередину гільзи зі сплаву для виготовлення зливка, що включає зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка. Це свідчить про незначну або відсутню інфільтрацію/розбавлення хімічного складу електрода матеріалом сплаву гільзи. Тому, зовнішній шар можна легко видалити для виготовлення зливка відповідно до технічних умов стосовно сплаву Alloy 718. У альтернативному варіанті зливок може бути підданий гарячій обробці, наприклад, куванню, для виготовлення заготівлі, і зовнішній шар може бути легко видалений для виготовлення кованої заготівлі відповідно до технічних умов для сплаву Alloy 718, зниженою схильністю, що володіє, до поверхневого розтріскування. [0088] Цей опис складений з посиланнями на різні представлені в якості прикладів ілюстративні варіанти втілення винаходу, що не обмежують його. Проте фахівці звичайного рівня кваліфікації в цій області зможуть побачити можливість здійснення різних замін, модифікацій або комбінацій будь-яких представлених варіантів здійснення винаходу (чи їх частин), що не виходять за межі об'єму винаходу, визначені виключно формулою винаходу. Тому слід розуміти, що даний опис охоплює і додаткові варіанти втілення винаходу, не представлені тут в явному вигляді. Такі варіанти втілення винаходу можуть бути отримані, наприклад, шляхом комбінування, модифікацій або реорганізації будь-якого з описаних етапів, інгредієнтів, складових, компонентів, елементів, особливостей, аспектів, характеристик, обмежень і т. п., що відносяться до описаних тут варіантів втілення винаходу. Отже, справжній винахід не обмежується описом вказаних різних ілюстративних варіантів його втілення, а обмежується виключно формулою винаходу. Тому автори заявки залишають за собою право вносити поправки у формулу винаходу в ході її розгляду з метою доповнення різних описаних тут характеристик. ФОРМУЛА ВИНАХОДУ 30 35 40 45 50 55 60 1. Спосіб виготовлення зливка сплаву, при якому встановлюють гільзу зі сплаву в тигель установки вакуумно-дугового переплавлення, і здійснюють вакуумно-дугове переплавлення електрода зі сплаву всередину гільзи зі сплаву, встановленої в тиглі, для виготовлення зливка сплаву, що включає зовнішній шар, пов'язаний металургійним з'єднанням з серцевиною зливка. 2. Спосіб за п. 1, який відрізняється тим, що гільза зі сплаву включає сплав, що має вищу пластичність, ніж сплав, який утворює електрод зі сплаву. 3. Спосіб за п. 1, який відрізняється тим, що електрод зі сплаву включає сплав, вибраний з групи, яка складається зі сплаву на основі нікелю, сплаву на основі заліза, сплаву на основі нікелю-заліза, і сплаву на основі кобальту. 4. Спосіб за п. 1, який відрізняється тим, що електрод зі сплаву включає сплав, який містить, мас. %: С до 0,08, Mn до 0,35, Si до 0,35, S до 0,015, P до 0,015, Cr 17,0-21,0, Ni 50,0-55,0, Co до 1,0, Mo 2,8-3,3, Ti 0,65-1,15, Al 0,20-0,80, B до 0,006, Nb та/або Ta 5,0-5,5, домішки і Fe - решта. 5. Спосіб за п. 1, який відрізняється тим, що гільза зі сплаву, встановлена в тиглі, включає сплав, який містить, мас. %: С до 0,10, Mn до 0,50, Si до 0,50, S до 0,015, P до 0,015, Cr 20,023,0, Co до 1,0, Fe до 5,0, Mo 8,0-10,0, Ti до 0,40, Al до 0,40, Nb та/або Ta 3,15-4,5, домішки і Ni решта. 6. Спосіб за п. 1, який відрізняється тим, що гільза зі сплаву включає сплав на основі нікелю. 7. Спосіб за п. 1, який відрізняється тим, що додатково включає: гаряче формування зливка сплаву, причому при гарячому формуванні прикладають силу до зовнішнього шару для пластичного деформування зливка сплаву. 8. Спосіб за п. 7, який відрізняється тим, що при гарячому формуванні зливка сплаву проводять кування зливка сплаву комбінованою операцією висадки і протягування. 9. Спосіб за п. 7, який відрізняється тим, що додатково здійснюють видалення щонайменше частини зовнішнього шару з зливка сплаву після гарячої деформації цього зливка. 10. Спосіб за п. 1, який відрізняється тим, що додатково здійснюють отримання електрода зі сплаву за допомогою операції вакуумно-індукційного плавлення. 11. Спосіб за п. 1, який відрізняється тим, що додатково здійснюють отримання електрода зі сплаву за допомогою операції вакуумно-індукційного плавлення - електрошлакового переплавлення. 14 UA 110787 C2 5 10 15 20 25 30 12. Зливок сплаву, виготовлений способом за п. 1. 13. Спосіб обробки зливка сплаву, при якому: поміщають гільзу зі сплаву в тигель установки вакуумно-дугового переплавлення, здійснюють вакуумно-дугове переплавлення електрода зі сплаву всередину гільзи зі сплаву, встановленої в тиглі, для виготовлення зливка сплаву, що включає зовнішній шар, пов′язаний металургійним з′єднанням з серцевиною зливка, прикладають силу до зливка сплаву для пластичного формування зливка сплаву, причому для зниження поверхневого розтріскування зливка сплаву під час пластичного формування зовнішній шар виконують зі сплаву, що має більш високу пластичність, ніж сплав, який утворює серцевину. 14. Спосіб за п. 13, який відрізняється тим, що додатково здійснюють видалення щонайменше частини зовнішнього шару зі зливка сплаву після формування цього зливка сплаву. 15. Спосіб за п. 13, який відрізняється тим, що серцевина зливка включає сплав, вибраний з групи, що складається зі сплаву на основі нікелю, сплаву на основі заліза, сплаву на основі нікелю-заліза і сплаву на основі кобальту. 16. Спосіб за п. 13, який відрізняється тим, що серцевина зливка включає суперсплав на основі нікелю, і зовнішня зона включає сплав на основі нікелю. 17. Спосіб за п. 13, який відрізняється тим, що при прикладанні сили до зливка сплаву проводять кування зливка сплаву комбінованою операцією висадки і протягування. 18. Продукт гарячого формування, виготовлений зі зливка сплаву способом за п. 13. 19. Спосіб обробки зливка сплаву, в якому: отримують електрод зі сплаву за допомогою операції вакуумно-індукційного плавлення сплаву на основі нікелю, проводять електрошлакове переплавлення електрода для одержання електрода зі зниженим рівнем домішок, проводять вакуумно-дугове переплавлення згаданого електрода зі сплаву всередину гільзи зі сплаву, встановленої у тиглі установки вакуумно-дугового переплавлення, для виготовлення зливка сплаву, що включає зовнішній шар, пов'язаний металургійним з'єднанням з внутрішньою серцевиною зливка, причому зовнішній шар включає сплав на основі нікелю, що має більш високу пластичність, ніж сплав на основі нікелю, який утворює серцевину зливка. 15 UA 110787 C2 16 UA 110787 C2 17 UA 110787 C2 18 UA 110787 C2 19 UA 110787 C2 20 UA 110787 C2 21 UA 110787 C2 22 UA 110787 C2 23 UA 110787 C2 24 UA 110787 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 25

ДивитисяДодаткова інформація

Назва патенту англійськоюSystems and methods for forming and processing alloy ingots

Автори англійськоюMinisandram, Ramesh S.

Автори російськоюМинисандрам Рамеш С.

МПК / Мітки

МПК: C22B 9/20, C22F 1/16, C22F 1/10

Мітки: отримуваний, сплаву, продукт, вигляді, формування, зливок, виготовлення, обробки, зливка, варіанти, нього, спосіб, гарячого

Код посилання

<a href="https://ua.patents.su/27-110787-sposib-vigotovlennya-zlivka-splavu-zlivok-splavu-sposib-obrobki-zlivka-splavu-varianti-i-otrimuvanijj-u-viglyadi-nogo-produkt-garyachogo-formuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення зливка сплаву, зливок сплаву, спосіб обробки зливка сплаву (варіанти) і отримуваний у вигляді нього продукт гарячого формування</a>

Наступний патент: Газовий нагрівальний пристрій для болтів

Випадковий патент: Спосіб діагностики розвитку остеопорозу