Тонколистова сталева лита стрічка та спосіб її лиття

Номер патенту: 97852

Опубліковано: 26.03.2012

Автори: Ямане Кошіро, Терасакі Сатоші, Сосінскі Дейвід Джей, Оцука Хіроюкі, Шліхтінг Марк, Махапатра Рама Баллав

Формула / Реферат

1. Тонколистова лита сталева стрічка, виготовлена методом безперервного лиття, що включає наступні операції:

a) збирання пари охолоджуваних зсередини ливарних прокатних валків з утворенням зони контакту між ними і наявністю обмежувальних запиральних пристроїв, що примикають до кінцевих ділянок зони контакту,

b) введення розплавленої вуглецевої сталі із вмістом вуглецю від 0,010 до 0,065 мас. %, менше ніж 5,0 мас. % хрому, принаймні 70 часток на мільйон (ppm) загального кисню і від 20 до 70 часток на мільйон (ppm) вільного кисню, та з середнім значенням відношення марганцю до сірки вище за 250:1, між парою ливарних прокатних валків для формування ливарної ванни, підтримуваної ливарними поверхнями ливарних прокатних валків,

c) надання ливарним прокатним валкам різнонаправленого обертання для формування затверділих шарів металу на ливарних поверхнях ливарних прокатних валків, і

d) формування із зазначених затверділих шарів тонколистової сталевої стрічки, що переміщається в напрямку вниз через зону контакту між ливарними прокатними валками.

2. Тонколистова лита сталева стрічка за п. 1, яка відрізняється тим, що містить вуглець від 0,025 до 0,065 мас. % та виготовлена з розплавленої сталі із зазначеним вмістом вуглецю.

3. Тонколистова лита сталева стрічка за п. 1 або 2, яка відрізняється тим, що додатково містить титан менше ніж 0,005 мас. % та виготовлена з розплавленої сталі із зазначеним вмістом титану.

4. Тонколистова лита сталева стрічка за будь-яким з попередніх пунктів, яка відрізняється тим, що виготовлена методом лиття даної сталевої стрічки при швидкості розливання менше ніж 76,68 метрів за хвилину.

5. Тонколистова лита сталева стрічка за будь-яким з попередніх пунктів, яка відрізняється тим, що виготовлена при підтримці температури розплавленої сталі в проміжному розливальному пристрої нижче за 1612 °C (2933,7 °F).

6. Тонколистова лита сталева стрічка за будь-яким з попередніх пунктів, яка відрізняється тим, що містить хром менше ніж 1,5 мас. % та виготовлена з розплавленої сталі із зазначеним вмістом хрому.

7. Тонколистова лита сталева стрічка за будь-яким з попередніх пунктів, яка відрізняється тим, що додатково містить менше ніж 0,1 мас. % алюмінію, менше ніж 0,005 мас. % титану, менше ніж 0,01 мас. % ніобію та менше ніж 0,02 мас. % ванадію.

8. Тонколистова лита сталева стрічка за будь-яким з попередніх пунктів, яка відрізняється тим, що виготовлена при підтримці значення суми парціальних тисків водню та азоту в ливарній ванні менше ніж 1,15 атмосфери.

9. Тонколистова лита сталева стрічка за будь-яким з попередніх пунктів, яка відрізняється тим, що середнє значення відношення марганцю до кремнію у виготовленій стрічці більше за 3,5:1.

10. Спосіб лиття тонколистової литої сталевої стрічки, що включає операції, при яких:

a) збирають пару охолоджуваних зсередини ливарних прокатних валків з утворенням зони контакту між ними і наявністю обмежувальних запиральних пристроїв, що примикають до кінцевих ділянок зони контакту,

b) вводять розплавлену вуглецеву сталь із вмістом вуглецю від 0,010 до 0,065 мас. %, менше ніж 5,0 мас. % хрому, принаймні 70 часток на мільйон (ppm) загального кисню і від 20 до 70 часток на мільйон (ppm) вільного кисню, і з середнім значенням відношення марганцю до сірки вище за 250:1, між парою ливарних прокатних валків для формування ливарної ванни, яку підтримують ливарними поверхнями ливарних прокатних валків,

c) надають ливарним прокатним валкам різнонаправленого обертання для формування затверділих шарів металу на ливарних поверхнях ливарних прокатних валків, та

d) формують із зазначених затверділих шарів тонколистову сталеву стрічку, яку переміщають в напрямку вниз через зону контакту між ливарними прокатними валками.

11. Спосіб лиття тонколистової литої сталевої стрічки за п. 10, який відрізняється тим, що розплавлена вуглецева сталь, яку вводять за операцією (b), має середнє значення відношення марганцю до кремнію вище за 3,5.

12. Тонколистова сталева стрічка, виготовлена за операціями, при яких відливають сталеву стрічку з розплавленої сталі із змістом вуглецю від 0,010 до 0,065 мас. %, менше ніж 5,0 мас. % хрому, принаймні 70 часток на мільйон (ppm) загального кисню, від 20 до 70 часток на мільйон (ppm) вільного кисню, та із середнім значенням відношення марганцю до сірки вище за 250:1.

13. Тонколистова сталева стрічка за п. 12, яка відрізняється тим, що її товщина становить менш ніж 5 мм.

14. Тонколистова сталева стрічка за п. 12 або 13, яка відрізняється тим, що її товщина становить менш ніж 2,5 мм.

15. Тонколистова сталева стрічка за будь-яким з пп. 12-14, яка відрізняється тим, що середнє значення відношення марганцю до кремнію у виготовленій стрічці становить більше за 3,5:1.

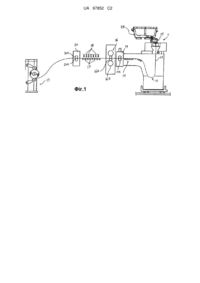

Текст

Реферат: Розкрито тонколистову литу сталеву стрічку з підвищеною стійкістю до утворення мікротріщин і спосіб її виготовлення. Сталева стрічка виготовляється методом безперервного лиття та містить вуглецю від 0,010 до 0,065 мас. %, менш ніж 5,0 мас. % хрому, принаймні 70 ppm загального кисню і від 20 до 70 ppm вільного кисню, причому значення відношення марганцю до сірки становить більше за 250:1. Вміст вуглецю в литій стрічці може бути меншим за 0,035 мас. %, титану – меншим за 0,005 мас. %, при цьому середнє значення відношення марганцю до кремнію в виробленій стрічці може складати більше за 3,5:1. Швидкість розливання може бути менше ніж 76,68 м/хв., а температура розплавленого металу в проміжному розливальному пристрої підтримується нижче за 1612 °C (2933,7 °F). UA 97852 C2 (12) UA 97852 C2 UA 97852 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід належить до виробництва сталевих виробів, зокрема, виробів з вуглецевої сталі, сформованих з використанням методу безперервного лиття тонколистової стрічки. Тонколистова сталева стрічка може бути сформована методом безперервного лиття в ливарній машині зі спареними валками. У ливарній машині зі спареними валками розплавлений метал вводиться між парою латерально розташованих ливарних прокатних валків, що обертаються в протилежних напрямках, які мають внутрішнє охолодження для створення умов твердіння шарів металу на поверхнях ливарних прокатних валків, що рухаються, і їхнього з'єднання в зоні контакту ливарних прокатних валків, з метою одержання тонколистової литої стрічки, що подається в напрямку вниз від зони контакту ливарних прокатних валків. У контексті даного опису термін "зона контакту" використаний для визначення загальної області, у якій ливарні прокатні валки перебувають найбільш близько одне від одного. Розплавлений метал може бути злитий з ковша в місткість меншого розміру, з якої його потік направляється через систему подачі металу, що складається з розливочного стакану, розташованого над зоною контакту, для формування ливарної ванни з розплавленого металу, що підтримується поверхнями ливарних прокатних валків і що поширюється по всій довжині зони контакту. Дана ливарна ванна, звичайно, обмежується боковими пластинами або порогами (підпорами), що перебувають у ковзній залежності від кінцевих поверхонь валків, з метою фіксації граничних меж обох кінців ливарної ванни. У процесі лиття тонколистової стрічки на ливарній машині зі спареними валками температура розплавленого металу в ливарній ванні становить порядку 1500 °C, звичайно, 1600 °C і вище. Для формування сталевої стрічки при початковому твердінні металевих шарів на ливарній поверхні необхідні інтенсивний тепловий потік і екстенсивне зародження центрів кристалізації. Патент U.S. № 5,720,336 розкриває, яким чином тепловий потік при початковому твердінні може бути інтенсифікований шляхом регулювання хімічного складу розплаву сталі, щоб значна частина сформованих оксидів металів залишалася рідкою при температурі початкового твердіння. Як було розкрито в патентах U.S. №№. 5,934,359 і 6,059,014, а також у міжнародній заявці PCT/AU99/00641 (публікація № WO 00/07753), зароджування центрів кристалізації сталі при початковому твердінні може залежати від текстури поверхні лиття. Зокрема, міжнародна заявка PCT/AU99/00641 розкриває, що випадкова текстура піків і западин у поверхні лиття може інтенсифікувати початкове твердіння, завдяки забезпеченню значної кількості зон зародження центрів кристалізації, розподілених по поверхнях лиття. В існуючому рівні техніки увага приділялася хімічному складу розплаву сталі, зокрема, у металургійній печі розливального ковша перед литтям тонкої стрічки. Раніше, наприклад, відповідно до патенту U.S. № 7,048,033, увага приділялася контролю оксидних включень і рівнів кисню в сталі та їхньому впливу на якість виробленої сталевої стрічки. Відповідно до патенту U.S. № 7,156,151, рівні водню й рівні азоту регулювалися в розплавленому металі, з метою поліпшення процесу лиття і якості отриманої сталевої стрічки. Відповідно до патенту U.S. № 6,547,849, розкрито спосіб виробництва кремнемарганцевої спокійної литої сталі з вмістом використованої в процесі лиття сірки менш 0,02 вагового відсотка. Нарешті, у патентній заявці U.S. SN 11/622,754, поданій 12 січня 2007 року (публікація № U.S. 2007/0175608), розкрита тонка лита стрічка зі зниженою кількістю мікротріщин і спосіб її виробництва, що забезпечує зниження утворення мікротріщин, завдяки контролю вмісту сірки в литій стрічці до 0,003-% 0,008 %, за вагою, разом з регулюванням вмісту вуглецю до 0,010 % - 0,065 %, за вагою. З попереднього рівня техніки відомі рішення, у яких передбачені низькі рівні сірки, менш 0,025-0,02 мас.%; див., наприклад, міжнародну заявку PCT/AU99/00641 і патент U.S. 6,547,849. У жодному документі з рівня техніки, крім заявки U.S. SN 11/622,754, не пропонувалося цілеспрямовано забезпечувати дуже низькі рівні сірки для зниження або виключення утворення мікротріщин або з будь-якою іншою метою. З рівня техніки не відомі технічні рішення, що пропонують здійснення контролю співвідношення марганець/сірка або марганець/кремній для будь-яких цілей при литті тонколистової стрічки або будь-яких інших виробів із сталі. В принципі, сірка є небажаною домішкою у виробництві сталевих виробів, включаючи й виготовлення тонколистової стрічки методом безперервного лиття. Сталевари додають багато зусиль і йдуть на великі витрати, щоб мінімізувати вміст сірки при виготовленні сталевих виробів. Сірка, насамперед, присутня у вигляді сульфідних включень, наприклад, у вигляді включень MnS. Сульфідні включення можуть провокувати виникнення областей для утворення порожнеч і/або поверхневого розтріскування. Крім того, сірка може знижувати пластичність і статичну в'язкість (ударну в'язкість у зарубці), особливо, у поперечному напрямку. Далі сірка створює так звану червону крихкість або червоноломкість у червоній гарячій сталі. Сірка також знижує зварюваність. Сірку видаляють із розплавленої сталі методом десульфуризації. Сталь у 1 UA 97852 C2 5 10 15 20 25 30 35 40 45 50 55 процесі безперервного лиття може бути піддана розкисленню, а потім десульфуризації в ковшовій металургії перед литтям. Один з таких методів включає операцію перемішування розплавленої сталі шляхом уприскування інертних газів, наприклад, аргону або азоту, коли розплавлений метал перебуває в контакті зі шлаками, що мають високий вміст кальцію. Див. патент U.S. № 6,547,849. З іншого боку, як відомо, для тонколистової литої стрічки, сформованої методом лиття з використанням спарених ливарних валків, існує тенденція до утворення мікротріщин на поверхні стрічки. Однією з причин є формування оксидного шару на поверхні ливарних валків, що діє як тепловий бар'єр, який викликає нерівномірне твердіння литої стрічки й формування мікротріщин на її поверхні. Наведений вище висновок не повинен сприйматися як загальний погляд на предмет обговорення в Австралії або ще будь-де. Заявник виявив, що утворення мікротріщин пов'язане з хімічним складом сталі та з певними параметрами процесу, які впливають на твердіння, і що знов сформовані шари можуть бути стійкими до утворення мікротріщин. Заявник також дійшов висновку, що сірка є поверхнево активним елементом рідкої сталі. На підставі таких спостережень, Заявник зробив висновок, що утворення мікротріщин у литий стрічці з низковуглецевої сталі може контролюватися регулюванням відношенням марганцю до сірки, кисню й вільного кисню, а також, у меншому ступені, відношенням марганцю до кремнію в розплавленому металі. Опис до даного винаходу розкриває тонколистову литу сталеву стрічку, виготовлену методом безперервного лиття, спосіб якого включає наступні операції: a) збирання пари охолоджуваних зсередини ливарних прокатних валків з утворенням зони контакту між ними і наявністю обмежуючих запірних пристроїв, що примикають до кінцевих ділянок зони контакту; b) введення розплавленої низьковуглецевої сталі з вмістом: вуглецю від 0,010 % до 0,065 %, по вазі, менш 5,0 % хрому, по вазі, принаймні, 70 часток на мільйон (ррm) загального кисню і від 20 до 70 часток на мільйон (ррm) вільного кисню і середнім значенням відношення марганцю до сірки вище 250:1, між парою ливарних прокатних валків для формування ливарної ванни, підтримуваної ливарними (робочими) поверхнями ливарних прокатних валків; c) надання ливарним прокатним валкам різнонаправленого обертання для формування затверділих шарів металу на ливарних (робочих) поверхнях ливарних прокатних валків; d) формування тонколистової сталевої стрічки із зазначених затверділих шарів в напрямку вниз через зону контакту між ливарними прокатними валками. Середній показник відношення марганцю до кремнію в розплавленій низьковуглецевій сталі, що вводиться для виготовлення литої стрічки, може бути більше 3,5:1. Тонколистова сталева стрічка, отримана методом безперервного лиття, може містити кількість вуглецю в діапазоні від 0,025 % до 0,065 %, по вазі, або, як альтернатива, вміст вуглецю може бути нижче 0,035 %, по вазі. Тонколистова лита стрічка може містити кількість хрому меншу за 1,5 %, по вазі, або меншу за 0,5 %, по вазі, і/або тонколистова лита стрічка може мати вміст титану менший за 0,005 %, по вазі. Тонколистова сталева стрічка може бути товщиною менш ніж 5мм або товщиною менш ніж 2,5 мм. У розплавленому металі ливарної ванни вміст загального кисню становить, щонайменше, 100 часток на мільйон (ррm), а вміст вільного кисню становить від 30 до 50 часток на мільйон (ррm). Як альтернатива або як доповнення, тонколистова сталева стрічка, вироблена методом безперервного лиття, може бути виконана з розплавленого металу ливарної ванни, що має у своєму складі вміст азоту менший за 52 частки на мільйон (ррm). Як альтернатива або як доповнення, сума парціальних тисків водню й азоту становить менш ніж 1,15 атмосфери. Як альтернатива, розкритий спосіб лиття тонколистової сталевої стрічки, що включає операції: a) збирання пари охолоджуваних зсередини ливарних прокатних валків з утворенням зони контакту між ними і наявністю обмежуючих запірних пристроїв, що примикають до кінцевих ділянок зони контакту; b) введення розплавленої низьковуглецевої сталі з вмістом: вуглецю від 0,010 % до 0,065 %, по вазі, менш ніж 5,0 % хрому, по вазі, принаймні, 70 часток на мільйон (ррm) загального кисню і від 20 до 70 часток на мільйон (ррm) вільного кисню та середнім значенням відношення марганцю до сірки вище за 250:1, між парою ливарних прокатних валків для формування ливарної ванни, підтримуваної ливарними (робочими) поверхнями ливарних прокатних валків; 2 UA 97852 C2 5 10 15 20 25 30 35 40 45 50 55 c) надання ливарним прокатним валкам різнонаправленого обертання для формування затверділих шарів металу на ливарних (робочих) поверхнях ливарних прокатних валків; d) формування тонколистової сталевої стрічки із зазначених затверділих шарів в напрямку вниз через зону контакту між ливарними прокатними валками. Середній показник відношення марганцю до кремнію в розплавленій низьковуглецевій сталі, що вводиться у способі для виготовлення литої стрічки, може бути більше за 3,5:1. Тонколистова сталева стрічка, отримана методом лиття сталевої стрічки, може містити кількість вуглецю в діапазоні від 0,010 % до 0,065 %, по вазі. Тонколистова лита стрічка, отримана таким способом, може містити кількість хрому меншу за 1,5 %, по вазі, або меншу за 0,5 %, по вазі, і/або тонколистова лита стрічка може мати вміст титану менший за 0,005 %, по вазі. Тонколистова сталева стрічка може бути товщиною менш ніж 5мм або товщиною менш ніж 2,5 мм. Заявник також дійшов висновку, що додатковими змінами, які впливають на твердіння і "міцність" знов сформованих шарів, є температура розплавленого металу в проміжному розливальному пристрої й швидкість розливання. Зниження температури розплавленого металу в проміжному розливальному пристрої і швидкостей розливання надає більше часу для збільшення росту шару, що веде до утворення більшої товщини і надає більшої міцності, знижуючи при цьому утворення тріщин у зоні, яка примикає до поверхні литої стрічки. Заявник виявив, що тонколистова сталева стрічка, виготовлена методом безперервного лиття, може бути відлита при температурі в проміжному розливальному пристрої для розплавленого металу нижче за 1612 °C (2933.7 °F) і швидкості розливання менш ніж 76,88 метрів у хвилину. Дані додаткові похідні є релевантними як у відношенні до виготовленої тонколистової литої стрічки, так і у відношенні до способу, яким дана лита тонколистова стрічка вироблена. Короткий опис малюнків. На фіг. 1 дано схематичне зображення вертикальної проекції виду збоку ливарної машини для виготовлення ілюстративної стрічки. На фіг. 2 дано збільшений перетин частини ливарної машини на фіг. 1. На фіг. 3 дано збільшений перетин частини ливарної машини на фіг. 1 і 2. На фіг. 4 представлене зниження утворення мікротріщин при відношенні марганцю до сірки вище за 250:1 у складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, яка подібна тій, що показана на фіг. 1-3. На фіг. 5 представлене зниження утворення мікротріщин при відношенні марганцю до сірки вище 250:1 у другому складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, яка подібна тій, котра показана на фіг. 1-3. На фіг. 6 представлене зниження утворення мікротріщин при відношенні марганцю до кремнію вище 3, 5:1 у складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній тій, котра показана на фіг. 1-3. На фіг. 7 представлене зниження утворення мікротріщин при відношенні марганцю до кремнію вище 3, 5:1 у другому складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній тій, котра показана на фіг. 1-3. На фіг. 8 представлене зниження утворення мікротріщин при вмісті вуглецю нижче за 0,035 %, по вазі, у складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній тій, котра показана на фіг. 1-3. На фіг. 9 представлене зниження утворення мікротріщин при вмісті вуглецю нижче за 0,035 %, по вазі, у другому складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній тій, котра показана на фіг. 1-3. На фіг. 10 представлене зниження утворення мікротріщин при рівнях азоту нижче за 52 частки на мільйон (ррm) у розплавленому металі перед литтям у складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній до тієї, котра показана на фіг. 1-3. На фіг. 11 представлене зниження утворення мікротріщин при рівнях азоту нижче за 52 частки на мільйон (ррm) у розплавленому металі перед литтям у другому складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній до тієї, котра показана на фіг. 1-3. На фіг. 12 представлене зниження утворення мікротріщин у складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній до тієї, котра показана на фіг. 1-3, при швидкостях розливання нижче за 71,8 метрів на секунду. 3 UA 97852 C2 5 10 15 20 25 30 35 40 45 50 55 60 На фіг. 13 представлене зниження утворення мікротріщин у другому складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній до тієї, котра показана на фіг. 1-3, при швидкостях розливання нижче за 71,8 метрів у секунду. На фіг. 14 представлене зниження утворення мікротріщин у складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній до тієї, котра показана на фіг. 1-3, при температурі в проміжному розливальному пристрої нижче за 1612 °C (2933.7 °F). На фіг. 15 представлене зниження утворення мікротріщин у другому складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній до тієї, котра показана на фіг. 1-3, при температурі в проміжному розливальному пристрої нижче за 1612 °C (2933.7 °F). На фіг. 16 представлене зниження утворення мікротріщин у складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній до тієї, котра показана на фіг. 1-3, при п'ятьох різних швидкостях розливання. На фіг. 17 представлене зниження утворення мікротріщин у другому складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній до тієї, котра показана на фіг. 1-3, при тих же самих п'ятьох різних швидкостях розливання. На фіг. 18 представлене зниження утворення мікротріщин у складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній до тієї, котра показана на фіг. 1-3, при п'ятьох різних швидкостях розливання з показниками відношення марганцю до сірки вище за 250:1. На фіг. 19 представлене зниження утворення мікротріщин у другому складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній до тієї, котра показана на фіг. 1-3, при п'ятьох різних швидкостях розливання з показниками відношення марганцю до сірки вище 250:1. На фіг. 20 представлене зниження утворення мікротріщин у складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній до тієї, котра показана на фіг. 1-3, при п'ятьох різних швидкостях розливання з показниками відношення марганцю до кремнію вище 3,5:1. На фіг. 21 представлене зниження утворення мікротріщин у другому складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній до тієї, котра показана на фіг. 1-3, при п'ятьох різних швидкостях розливання з показниками відношення марганцю до кремнію вище 3,5:1. На фіг. 22 представлене зниження утворення мікротріщин у складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній до тієї, котра показана на фіг. 1-3, при п'ятьох різних швидкостях розливання із вмістом вуглецю менш ніж 0,035 %, по вазі. На фіг. 23 представлене зниження утворення мікротріщин у другому складі сталі, що знайшов своє використання в литій стрічці, виробленій на ливарній машині, подібній до тієї, котра показана на фіг. 1-3, при п'ятьох різних швидкостях розливання із вмістом вуглецю менш ніж 0,035 %, по вазі. На фіг. 24 і 25 показано, що утворення мікротріщин може бути пригнічене й активізоване, залежно від показників відношення Mn/S і Mn/Si, як представлено на прикладах плавок під номерами 175406 і 175408 у таблиці І. Докладний опис малюнків Утворення мікротріщин (відоме під загальною назвою "розтріскування") являє собою дефект, що може виникнути в поверхневих ділянках тонколистової литої стрічки. Розтріскування може явитися результатом формування порожнеч, поверхневих раковин або западин або наявності включень, що примикають до поверхні стрічки. Розтріскування може відбуватися під час процесу формування й охолодження виробу. Відповідно до фіг. 1-3, предмети винаходу, а саме, тонколистова лита стрічка і спосіб її виготовлення, можуть бути здійснені в представленій ливарній машині для безперервного лиття стрічки. Фіг. 1-3 ілюструють ливарну машину із здвоєними прокатними валками, позначену позицією 11, на якій виготовляють литу сталеву стрічку 12, що проходить по шляху 10 переходу через направляючий рольганг 13 у напрямку до прокатного стану 14 з тягнучими валками 14А. Відразу після виходу із прокатного стану 14 з тягнучими валками стрічка може надійти в стан 16 гарячої прокатки, що включає пари обтискних валків 16А і блокувальних валків 16В, у якому стрічка піддається гарячій прокатці для зменшення товщини. Прокатана стрічка надходить на вихідний рольганг 17, на якому вона може бути охолоджена методом конвекції, завдяки контакту з водою, що подається через водяні розпилювачі 18 (або інші підходящі пристрої) або за рахунок випромінювання. У кожному разі, прокатана стрічка може пройти через стан 20 з 4 UA 97852 C2 5 10 15 20 25 30 35 40 45 50 55 60 парою витяжних валків 20А, а звідти на моталку 19. Остаточне охолодження стрічки (якщо це необхідно) відбувається на моталці. Як показано на фіг. 2 і 3, ливарна машина 11 зі здвоєними прокатними валками включає основну опорну раму 21 машини, на яку опирається пара охолоджуваних ливарних прокатних валків 22 з поверхнями 22А даних ливарних прокатних валків, зібраних пліч-о-пліч відносно один одного із забезпеченням зони контакту між ними. Розплавлений метал нелегованої вуглецевої сталі може подаватися під час операції лиття з ковша 28 у проміжний розливальний пристрій 23, через вогнетривкий кожух 24 у розподільний пристрій 25, а звідти через живильне сопло 26 для подачі металу в активну зону 27 між ливарними прокатними валками 22. Розплавлений метал, що подається в такий спосіб у зону контакту 27, формує ванну 30, підтримувану поверхнями 22А ливарних прокатних валків над зоною контакту, при цьому дана ванна обмежується на кінцевих ділянках валків парою бокових запиральних пристроїв, порогів або пластин (не показані), які можуть позиціюватися, примикаючи до кінцевих ділянок валків, за допомогою пари домкратів (не показані), що містять вузли гідравлічних циліндрів (або інші підходящі пристрої), зв'язані з тримачами бокових пластин. Верхня поверхня ванни 30 (звичайно характеризована як рівень "меніска") може підніматися над нижнім кінцем живильного сопла, щоб нижній кінець живильного сопла залишався зануреним у ванну. Ливарні валки 22 охолоджуються водою зсередини, щоб шари металу затвердівали на ливарних поверхнях валків, що рухаються. Далі шари металу зближаються один з одним у зоні контакту 27 між ливарними валками, причому, іноді між шарами присутній розплавлений метал, для одержання затверділої стрічки 12, що подається у напрямку вниз від зони контакту. Опорна рама 21 підтримує несучу конструкцію ливарного прокатного валка, що має можливість горизонтального переміщення, як при збиранні, так і при виконанні ливарної операції. Ливарні прокатні валки 22 можуть одержувати різнонаправлений обертовий рух від електричного, гідравлічного або пневматичного двигуна через привідні вали (не показано) і передавальний механізм. Валки 22 мають мідні периферійні стінки з рядом подовжньо поширювальних і розташованих з інтервалами по колу проходів для охолодної води, що постачаються охолодною водою. Звичайно валки мають діаметр 500 мм і довжину до 2000 мм для виготовлення стрічки, ширина якої, приблизно, дорівнює 2000 мм. Проміжний розливальний пристрій 23 має традиційну конструкцію. Він виготовлений у вигляді широкої чаші з вогнетривкого матеріалу, наприклад, оксиду марганцю (MgO). З одного боку проміжний розливальний пристрій приймає розплавлений метал, що надходить із ковша. Живильне сопло 26 виконане у вигляді подовженого пристрою, з вогнетривкого матеріалу, наприклад, алюмінаграфіту (alumina graphite). Його нижня частина звужена в напрямку усередину й донизу над зоною контакту між ливарними прокатними валками 22. Живильне сопло 26 може мати ряд віддалених одне від одного в горизонтальній площині вертикальнорозташованих протоків для проходу середовища, з метою забезпечення оптимально малої швидкості розвантаження розплавленого металу по всій ширині валків і подачі розплавленого металу між валками на поверхні валків, де відбувається початкове твердіння. Як альтернатива, сопло може бути забезпечене одним єдиним безперервним щілинним виходом для подачі на низькій швидкості завіси розплавленого металу безпосередньо в зону контакту між ливарними прокатними валками, і/або сопло може бути занурене у ванну розплавленого металу. Ванна обмежена в зоні кінцевих ділянок валків парою бокових запиральних пластин, які примикають і втримуються перед східчастими кінцевими ділянками валків, коли несучий пристрій (подушка) валка перебуває на ділянці лиття (у робочій позиції). Як ілюстративний приклад, бокові запиральні пластини виготовлені з міцного вогнетривкого матеріалу, наприклад, нітриду бору, і мають нерівні бокові грані, що відповідають скривленням східчастих кінцевих ділянок валків. Бокові пластини можуть бути встановлені в тримачах пластин, які приводяться в рух на ділянці лиття парою вузлів гідроциліндрів (або інших придатних для цієї мети пристроїв), з метою забезпечення зачеплення бокових пластин зі східчастими кінцевими ділянками ливарних прокатних валків під час операції лиття. Може бути використана ливарна машина зі здвоєними прокатними валками, тип якої проілюстрований і детально описаний, наприклад, у патентах U.S. №№. 5,184,668; 5,277,243; 5,488,988; і/або 5,934,359; у патентній заявці U.S. № 10/436,336 (Публікація №. U.S. 2004/0144519); а також у міжнародній заявці PCT/AU93/00593 (Публікація №. WO 94/12300). Дані джерела інформації: включені в даний документ методом посилання. Посилання можуть робитися на зазначені патенти щодо відповідних елементів конструкції, але при цьому вони не можуть розглядатися як об'єкти даного винаходу. 5 UA 97852 C2 5 10 15 20 25 30 35 40 На фіг. 4 і 5 представлені результати середнього показника утворення мікротріщин ("середня сума CR") на поверхнях тонколистової литої стрічки із двох марок сталі, які демонструють реакцію на показник відношення марганцю до сірки. Представлено склади сталі марок: 1005-S4, що містить 0,035 мас.% вуглецю, 0,68 мас.% марганцю, 0,20 мас.% кремнію і 0,015 мас.% хрому, і 1005-S2, що містить 0,035 мас.% вуглецю, 0,85 мас.% марганцю, 0,25 мас.% кремнію й 0,015 мас.% хрому. Вміст загального кисню в складі сталі склав >100 часток на мільйон (ррm), а вміст вільного кисню склав 43 часток на мільйон (ррm), вміст азоту склав 43 частки на мільйон (ррm) по вимірах, проведених для зручності в проміжному розливальному пристрої 23. Парціальний тиск водню й азоту склав

ДивитисяДодаткова інформація

Назва патенту англійськоюThin cast steel strip and method of making thereof

Автори англійськоюOtsuka, Hiroyuki, Yamane, Koshiro, Terasaki, Satoshi, Schlichting, Mark, Mahapatra, Rama Ballav, Sosinsky, David J.

Назва патенту російськоюТонколистовая литая стальная лента и способ ее литья

Автори російськоюОцука Хироюки, Ямане Коширо, Терасаки Сатоши, Шлихтинг Марк, Махапатра Рама Баллав, Сосински Дэйвид Джей

МПК / Мітки

МПК: B22D 11/06, B21B 1/46, C22C 38/18, C22C 38/04, B22D 11/22

Мітки: лита, тонколистова, сталева, лиття, стрічка, спосіб

Код посилання

<a href="https://ua.patents.su/27-97852-tonkolistova-staleva-lita-strichka-ta-sposib-littya.html" target="_blank" rel="follow" title="База патентів України">Тонколистова сталева лита стрічка та спосіб її лиття</a>

Попередній патент: Спосіб прогнозу осередків газодинамічних явищ

Наступний патент: Спосіб вторинного видалення окалини

Випадковий патент: Шахтна перемичка