Спосіб виготовлення тонкої литої сталевої стрічки та сталева композиція

Формула / Реферат

1. Спосіб виготовлення тонкої литої сталевої стрічки, який включає наступні операції:

(а) монтаж пари ливарних валків, розташованих один навпроти одного для утворення зазору між ними,

(б) приготування розплавленої сталевої композиції, яка містить, мас. %: вуглець у межах від 0,01 до 0,3, марганець у межах від 0,1 до 2,0, кремній у межах від 0,05 до 0,5, кальцій у межах від 8 до 40 млн-1, алюміній у межах від 2 до 500 млн-1, хром менше ніж 10,0 та вільний кисень менше ніж 50 млн-1 при температурі 1600 °C,

(в) утворення ливарної ванни із розплавленої сталевої композиції, яку підтримують на ливарних поверхнях ливарних валків над зазором, та

(г) обертання ливарних валків у протилежних напрямках, що спричиняє вихід відлитої тонкої стрічки униз із зазору.

2. Спосіб за п. 1, в якому розплавлена сталь містить, мас. %: вуглець у межах від 0,03 до 0,045, марганець у межах від 0,3 до 0,8, кремній у межах від 0,1 до 0,3, кальцій у межах від 8 до 40 млн-1, алюміній у межах від 10 до 90 млн-1, деяку кількість хрому внаслідок нецілеспрямованого додавання під час плавки та вільний кисень у межах від 10 до 40 млн-1 при температурі 1600 °C.

3. Спосіб за п. 1, в якому ливарні поверхні ливарних валків текстурують шляхом дробоструминної обробки.

4. Спосіб за п. 1, який включає наступні операції:

(а) монтаж пари ливарних валків, розташованих один навпроти одного для утворення зазору між ними,

(б) приготування розплавленої сталевої композиції, яка містить, мас. %: вуглець у межах від 0,01 до 0,3, марганець у межах від 0,3 до 0,8, кремній у межах від 0,05 до 0,5, кальцій у межах від 8 до 40 млн-1, алюміній у межах від 2 до 500 млн-1, хром менше ніж 10,0 та вільний кисень менше ніж 50 млн-1 при температурі 1600 °C,

(в) утворення ливарної ванни із розплавленої сталевої композиції, яку підтримують на ливарних поверхнях ливарних валків над зазором, та

(г) обертання ливарних валків у протилежних напрямках, що спричиняє вихід відлитої тонкої стрічки униз із зазору.

5. Спосіб за п. 1, який включає наступні операції:

(а) монтаж пари ливарних валків, розташованих один навпроти одного для утворення зазору між ними,

(б) приготування розплавленої сталевої композиції, яка містить, мас. %: вуглець у межах від 0,01 до 0,3, марганець у межах від 0,1 до 2,0, кремній у межах від 0,05 до 0,5, кальцій у межах від 8 до 40 млн-1, алюміній у межах від 2 до 500 млн-1, хром менше ніж 10,0 та вільний кисень у межах від 10 до 40 млн-1 при температурі 1600 °C,

(в) утворення ливарної ванни із розплавленої сталевої композиції, яку підтримують на ливарних поверхнях ливарних валків над зазором, та

(г) обертання ливарних валків у протилежних напрямках, що спричиняє вихід відлитої тонкої стрічки униз із зазору.

6. Спосіб за п. 1, який включає наступні операції:

(а) монтаж пари ливарних валків, розташованих один навпроти одного для утворення зазору між ними;

(б) приготування розплавленої сталевої композиції, яка містить, мас. %: вуглець у межах від 0,01 до 0,3, марганець у межах від 0,3 до 0,8, кремній у межах від 0,05 до 0,5, кальцій у межах від 8 до 40 млн-1, алюміній у межах від 2 до 500 млн-1, хром менше ніж 10,0 та вільний кисень у межах від 10 до 40 млн-1 при температурі 1600 °C,

(в) утворення ливарної ванни із розплавленої сталевої композиції, яку підтримують на ливарних поверхнях ливарних валків над зазором, та

(г) обертання ливарних валків у протилежних напрямках, що спричиняє вихід відлитої тонкої стрічки униз із зазору.

7. Сталева композиція, яка містить, мас. %:

(а) вуглець у межах від 0,01 до 0,3, марганець у межах від 0,1 до 2,0, кремній у межах від 0,05 до 0,5, кальцій у межах від 8 до 40 млн-1, алюміній у межах від 2 до 500 млн-1 та хром менше 10,0, та

(б) засіб для суттєвого зменшення проявів здутин під час формування стрічки, який містить вільний кисень менше ніж 50 млн-1 при температурі розплавленої сталевої композиції 1600 °C.

8. Сталева композиція за п. 7, яка містить, мас. %: вуглець у межах від 0,03 до 0,045, марганець у межах від 0,3 до 0,8, кремній у межах від 0,1 до 0,3, кальцій у межах від 8 до 40 млн-1, алюміній у межах від 10 до 90 млн-1, деяку кількість хрому внаслідок нецілеспрямованого додавання під час плавки та вільний кисень у межах від 10 до 40 млн-1 при температурі 1600 °C.

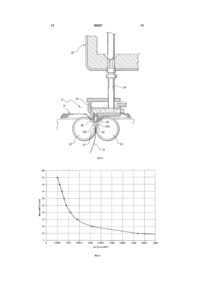

Текст

1. Спосіб виготовлення тонкої литої сталевої стрічки, який включає наступні операції: (а) монтаж пари ливарних валків, розташованих один навпроти одного для утворення зазору між ними, (б) приготування розплавленої сталевої композиції, яка містить, мас. %: вуглець у межах від 0,01 до 0,3, марганець у межах від 0,1 до 2,0, кремній у межах від 0,05 до 0,5, кальцій у межах від 8 до 40 -1 -1 млн , алюміній у межах від 2 до 500 млн , хром менше ніж 10,0 та вільний кисень менше ніж 50 -1 млн при температурі 1600 °C, (в) утворення ливарної ванни із розплавленої сталевої композиції, яку підтримують на ливарних поверхнях ливарних валків над зазором, та (г) обертання ливарних валків у протилежних напрямках, що спричиняє вихід відлитої тонкої стрічки униз із зазору. 2. Спосіб за п. 1, в якому розплавлена сталь містить, мас. %: вуглець у межах від 0,03 до 0,045, марганець у межах від 0,3 до 0,8, кремній у межах -1 від 0,1 до 0,3, кальцій у межах від 8 до 40 млн , -1 алюміній у межах від 10 до 90 млн , деяку кількість хрому внаслідок нецілеспрямованого додавання під час плавки та вільний кисень у межах від -1 10 до 40 млн при температурі 1600 °C. 3. Спосіб за п. 1, в якому ливарні поверхні ливарних валків текстурують шляхом дробоструминної обробки. 2 (19) 1 3 96307 4 менше ніж 10,0 та вільний кисень у межах від 10 -1 до 40 млн при температурі 1600 °C, (в) утворення ливарної ванни із розплавленої сталевої композиції, яку підтримують на ливарних поверхнях ливарних валків над зазором, та (г) обертання ливарних валків у протилежних напрямках, що спричиняє вихід відлитої тонкої стрічки униз із зазору. 7. Сталева композиція, яка містить, мас. %: (а) вуглець у межах від 0,01 до 0,3, марганець у межах від 0,1 до 2,0, кремній у межах від 0,05 до -1 0,5, кальцій у межах від 8 до 40 млн , алюміній у -1 межах від 2 до 500 млн та хром менше 10,0, та (б) засіб для суттєвого зменшення проявів здутин під час формування стрічки, який містить вільний -1 кисень менше ніж 50 млн при температурі розплавленої сталевої композиції 1600 °C. 8. Сталева композиція за п. 7, яка містить, мас. %: вуглець у межах від 0,03 до 0,045, марганець у межах від 0,3 до 0,8, кремній у межах від 0,1 до -1 0,3, кальцій у межах від 8 до 40 млн , алюміній у -1 межах від 10 до 90 млн , деяку кількість хрому внаслідок нецілеспрямованого додавання під час плавки та вільний кисень у межах від 10 до 40 млн 1 при температурі 1600 °C. Цей винахід стосується лиття сталевої стрічки і, зокрема, лиття сталевої стрічки з використанням валкових ливарних машин. У валкових ливарних машинах розплавлений метал охолоджується на ливарних поверхнях щонайменше одного ливарного валка і перетворюється в тонку литу стрічку. У валковій ливарній машині з двома ливарними валками розплавлений метал вводять між парою ливарних валків, що обертаються назустріч один одному і охолоджуються. Сталеві кірки твердіють на рухомих ливарних поверхнях і разом проходять крізь зазор між ливарними валками з виготовленням листового продукту, що відводиться униз із зазору. Термін «зазор» використаний тут для позначення такої зони, де валки наближені один до одного. В іншому випадку розплавлений метал зазвичай виливають із ковша у вузьку судину, із якої він тече крізь систему подачі металу в розподільні насадки, що розташовані зазвичай над ливарними поверхнями ливарних валків. В двовалковій ливарній машині розплавлений метал подають між ливарними валками для утворення ливарної ванни розплавленого металу, яка підтримується на тих ливарних поверхнях валків, що прилягають до зазору, і простягається вздовж цього зазору. Така ливарна ванна зазвичай обмежена двома боковими пластинами або перемичками, які знаходяться у ковзному контакті з прилягаючими торцями ливарних валків таким чином, що перекривають обидва торці ливарних валків. У процесі лиття тонкої сталевої стрічки за допомогою двовалкової ливарної машини розплавлений метал у ливарній ванні в основному матиме температуру приблизно 1500 °C та вище. Тому необхідно забезпечити високі швидкості охолодження ливарних поверхонь ливарних валків. Для утворення сталевої стрічки потрібні значний тепловий потік та утворення зерен в об'ємі при початковій кристалізації металевих ливарних кірок на ливарних поверхнях. У патенті Сполучених Штатів Америки №5,720,336 описано, яким чином можна збільшити тепловий потік при початковій кристалізації за допомогою регулювання хімічних процесів під час лиття сталі, оскільки переважна частина оксидів металів, що утворюються при литті, при температурі початкової кристалізації знаходяться у стані рідини, та яким чином забезпечити значний тепловий потік під час лиття. Як описано у патентах Сполучених Штатів Америки №5,934,359 та №6,059,014 та у Міжнародній заявці PCT/AU99/00641, на утворення сталевих ливарних кірок і стрічки можна вплинути за допомогою текстури ливарних поверхонь. У процесі лиття сталей у тонку стрічку зазвичай присутні марганець, кремній, хром та алюміній при підвищених рівнях кисню. Сталь та шлак за своїм складом мають схильність до вступу в реакцію з вогнетривкими матеріалами, що використані у системі подачі розплавленого металу, яка призначена для розподілення рідкої сталі вздовж ливарних валків. Точніше, основні патрубки та інші вогнетривкі компоненти зазвичай виготовляють з таких вогнетривких матеріалів, як оксид алюмінію або діоксид цирконію, комбінованих у деяких пропорціях з вуглецем. В результаті реакції компонентів сталі або шлаку з вогнетривкими матеріалами виникає оксид вуглецю як продукт реакції. Газоподібний оксид вуглецю, що утворений як продукт такої реакції, збурює ливарну ванну з рідкої сталі якраз перед кристалізацією цієї сталі та утворює здутини на поверхні розплавленого металу у ливарній ванні. Надалі це збурення може бути зафіксоване у стрічці, коли вона затвердіє, створивши такий дефект, як прояви здутин. Прояви здутин - це дефекти, які мають вигляд тріщин на поверхні сталевої стрічки. Прояви здутин показані на фіг. 1. Ми відкрили, що шляхом керування в розплавленій сталевій композиції рівнями вмісту марганцю, кремнію, кальцію, алюмінію та хрому разом з рівнями кисню можна виробляти сталеву стрічку, яка має унікальні поверхневі властивості, і забезпечувати якості зі зменшеними проявами здутин. Окислення вуглецю з утворенням пухирців CO спричиняється реакцією МnО в складі шлакової ванни з вуглецем, що міститься в матеріалі (розподільних) патрубків. Щоб суттєво зменшити це явище, якщо необхідно виключити прояви цієї реакції, для взаємодії з наявним киснем застосовують кальцій і знижують кількість отримуваного МnО. Зменшення кількості отримуваного МnО суттєво послаблює окислювальну реакцію між МnО та вуглецем із матеріалу (розподільних) патрубків і, від 5 повідно, суттєво знижує прояви здутин в отримуваній тонкій литій стрічці. Зокрема, ми винайшли, що за наявності в зазначеній розплавленій сталевій композиції кальцію в діапазоні від 5 до 40 ppm (тобто часток на мільйон), хімічна реакція, що спричиняє здутини, може бути суттєво послаблена. Ця реакція є МnО+С=CO+Мn Кальцій - не єдиний елемент, який може припинити цю реакцію. Алюміній, магній і титан можуть утворювати більш стабільні оксиди, ніж марганець; однак два останні елементи порівняно дорогі і тому не знайшли комерційного використання при виготовленні низьковуглецевих сталей, тоді як алюміній можна застосовувати економно. Однак кальцій необхідний також для створення рідких включень для забезпечення придатних рівнів теплового потоку між розплавленою сталлю та ливарними валками. Винайдений спосіб виготовлення тонкої литої стрічки зі зменшеними проявами здутин складається з наступних операцій: (а) монтаж пари ливарних валків, розташованих один навпроти одного для утворення зазору між ними; (б) приготування розплавленої сталі, яка містить по масі вуглець у межах від 0,01 до 0,3 %, марганець у межах від 0,1 до 2,0 %, кремній у межах від 0,05 до 0,5 %, хром менше 10,0 %, кальцій у межах від 8 до 40 ppm, алюміній у межах від 2 до 500 ppm та вільний кисень менше 50 ppm при температурі 1600 °C; (в) утворення ливарної ванни із розплавленої сталі, що підтримується на ливарних поверхнях ливарних валків над зазором, та (г) обертання ливарних валків у протилежних напрямках, що спричиняє вихід відлитої тонкої стрічки униз із зазору. Розплавлена сталь може містити по масі вуглець у межах від 0,03 до 0,45 %, марганець у межах від 0,3 до 0,8 %, кремній у межах від 0,1 до 0,3 %, кальцій у межах від 8 до 40 ppm, алюміній у межах від 10 до 90 ppm та вільний кисень у межах від 10 до 40 ppm при температурі 1600 °C. Ливарним поверхням ливарних валків можна надати особливу текстуру шляхом дробоструминної обробки. Винайдений також альтернативний спосіб для виготовлення тонкої литої стрічки зі зменшеними проявами здутин, що складається з наступних операцій: (а) монтаж пари ливарних валків, розташованих один навпроти одного для утворення зазору між ними; (б) приготування розплавленої сталі, яка містить по масі вуглець у межах від 0,01 до 0,3 %, марганець у межах від 0,3 до 0,8 %, кремній у межах від 0,05 до 0,5 %, кальцій у межах від 8 до 40 ppm, алюміній у межах від 2 до 500 ppm, хром менше 10,0 % та вільний кисень менше 50 ppm при температурі 1600 °C; (в) утворення ливарної ванни із розплавленої сталі, що підтримується на ливарних поверхнях ливарних валків над зазором, та 96307 6 (г) обертання ливарних валків у протилежних напрямках, що спричиняє вихід відлитої тонкої стрічки униз із зазору. У іншому альтернативному способі тонка лита стрічка зі зменшеними проявами здутин виготовлена за допомогою наступних операцій: (а) монтаж пари ливарних валків, розташованих один навпроти одного для утворення зазору між ними; (б) приготування розплавленої сталі, яка містить по масі вуглець у межах від 0,01 до 0,3 %, марганець у межах від 0,1 до 2,0 %, кремній у межах від 0,05 до 0,5 %, кальцій у межах від 8 до 40 ppm, алюміній у межах від 2 до 500 ppm, хром менше 10,0 % та вільний кисень в межах від 10 до 40 ppm при температурі 1600 °C; (в) утворення ливарної ванни із розплавленої сталі, що підтримується на ливарних поверхнях ливарних валків над зазором, та (г) обертання ливарних валків у протилежних напрямках, що спричиняє вихід відлитої тонкої стрічки униз із зазору. У іншому альтернативному способі тонка лита стрічка зі зменшеними проявами здутин виготовлена за допомогою наступних операцій: (а) монтаж пари ливарних валків, розташованих один навпроти одного для утворення зазору між ними; (б) приготування розплавленої сталі, яка містить по масі вуглець у межах від 0,01 до 0,3 %, марганець у межах від 0,3 до 0,8 %, кремній у межах від 0,05 до 0,5 %, кальцій у межах від 8 до 40 ppm, алюміній у межах від 2 до 500 ppm, хром менше 10,0 % та вільний кисень в межах від 10 до 40 ppm при температурі 1600 °C; (в) утворення ливарної ванни із розплавленої сталі, що підтримується на ливарних поверхнях ливарних валків над зазором, та (г) обертання ливарних валків у протилежних напрямках, що спричиняє вихід відлитої тонкої стрічки униз із зазору. Альтернативно сталева композиція може містити по масі: (а) вуглець у межах від 0,01 до 0,3 %, марганець у межах від 0,1 до 2,0 %, кремній у межах від 0,05 до 0,5 %, кальцій у межах від 8 до 40 ppm, алюміній у межах від 2 до 500 ppm і хром менше 10,0 % та (б) засіб для суттєвого зменшення проявів здутин під час формування стрічки, який містить вільний кисень менше 50 ppm при температурі розплавленої сталі 1600 °C. Сталева композиція може містити: (а) вуглець у межах від 0,01 до 0,3 %, марганець у межах від 0,1 до 2,0 %, кремній у межах від 0,05 до 0,5 %, кальцій у межах від 8 до 40 ppm, алюміній у межах від 2 до 90 ppm і хром менше 10,0 % та (б) засіб для суттєвого зменшення проявів здутин під час формування стрічки, який містить вільний кисень менше 50 ppm при температурі розплавленої сталі 1600 °C. Короткий опис креслень Фіг. 1 показує фотографію проявів здутин на поверхні сталевої стрічки; 7 Фіг. 2 схематично показує ливарну машину (вид збоку); Фіг. 3 показує збільшену частину ливарної машини за фігурою 1 у розрізі; Фіг. 4 показує графік залежності кількості вільного кисню у тонкій литій стрічці від рівнів кальцію; і Фіг. 5 показує графік залежності проявів здутин від кількості вільного кисню. Для процесу безперервного лиття стрічки бажано мати вміст сірки у межах від 0,009 % або нижче, хоча можна проводити процес при інших рівнях вмісту сірки. Відповідну операцію десульфурації проводять, як правило, у ливарному тиглі металургійної печі, причому розкислена та десульфурована розплавлена сталь зазвичай знову окислюється у тиглі під час приготування до лиття. В результаті цього знову окислена розплавлена сталь зазвичай містить розподілені в ній оксидні включення (типові включення є сумішшю МnО, CaO, SiO2 та АІ2О3), які впливають на початкову кристалізацію розплавленого металу та призводять до утворення стрічкового продукту, що має характерний розподіл затверділих включень. Подальші деталі вищезгаданого процесу описані у поданих заявках на очікувані патенти Сполучених Штатів Америки №60/280,916 та №60/322,261, які разом можуть бути включені тут як матеріали для посилань. На фігурах 2 й 3 зображена придатна для здійснення запропонованого винаходу двовалкова ливарна машина для безперервного лиття стрічки. Однак цей винахід не обмежений застосуванням у двовалкових ливарних машинах і поширюється на ливарні машини інших типів. Двовалкова ливарна машина, що зображена на фігурах 2 та 3, позначена в цілому 11. Ливарна машина виготовляє литу сталеву стрічку 12, яка проходить шляхом 10 через напрямний транспортер 13 до правильного стану 14, який має правильні валки 14А. Безпосередньо після виходу із правильного стану 14 стрічка може надходити до стану гарячої прокатки 16, що має пару обтискних валків 16А та допоміжні валки 16В, в яких гарячу стрічку прокатують задля зменшення її товщини. Прокатана стрічка надходить на вихідний транспортер 17, на якому її можна охолодити конвекцією, внаслідок самостійного випромінювання тепла або введенням її в контакт з водою, що подають за допомогою водорозприскувальних сопел 18 (або іншими придатними засобами). У будь-якому випадку прокатану стрічку можна далі пропустити крізь правильний стан 20, який має пару правильних валків 20А, і далі до стрічконамотувального пристрою 19. Остаточне охолодження стрічки проходить у стрічконамотувальному пристрої та після нього, коли стрічка змотана у бухти вагою зазвичай 20 тонн. Тонку литу стрічку можна змотувати при температурі менше ніж 900 °C, зокрема у діапазоні температур від приблизно 800 °C до приблизно 500 °C. Як видно на фіг. 3, двовалкова ливарна машина 11 має основний корпус 21, що підтримує пару практично горизонтально розташованих ливарних валків 22, які мають ливарні поверхні 22А і встано 96307 8 влені боком один до одного для утворення зазору між ними. Розплавлений метал можна подавати під час процесу лиття з непоказаного ковша до жолоба 23 крізь вогнетривкий напрямний патрубок 24 до розливального жолоба 25, а тоді крізь насадок 26, розташований над зазором 27 між ливарними валками 22. Поданий таким чином розплавлений метал утворює ливарну ванну 30, що підтримується на поверхнях 22А ливарних валків над зазором, що обмежений на краях валків боковими замикаючими перемичками або пластинами 28. Бокові перемички 28 можуть прилягати до торців валків за допомогою пари непоказаних штовхачів, що мають гідроциліндри (або інші придатні засоби), приєднані до тримачів бокових пластин. На практиці поверхня ливарної ванни 30 виглядає як «менісковий» рівень і знаходиться практично вище нижнього кінця насадка для подачі металу під час лиття таким чином, що нижній кінець цього насадка занурений у ливарну ванну 30. Корпус 21 підтримує кліть ливарних валків, яка є горизонтально рухомою між позицією монтажу і позицією лиття. У позиції лиття ливарні валки 22 можуть обертатися у протилежних напрямках за допомогою не показаних приводних валів, що приводяться в рух електромотором з трансмісією. Ливарні валки 22 охолоджуються водою. Ці валки 22 мають мідні периферійні стінки, в яких утворені ряди поздовжньо витягнутих та розташованих поблизу периферії водо-охолоджуваних каналів для подачі охолоджувальної води. Ливарні валки зазвичай мають діаметр від 500 до 600 мм, але їх діаметр може сягати 1200 мм і більше. Ливарні валки можуть мати довжину 2000 мм і більше для виготовлення стрічки бажаної ширини. Розливальний жолоб 25 має традиційну конструкцію. Він зроблений у вигляді широкої ванни, яка виготовлена з будь-якого придатного вогнетривкого матеріалу, наприклад з оксиду магнію (МgО). Жолоб служить приймачем розплавленого металу з ковша і має випускний отвір та запобіжну пробку. Живильний насадок 26 утворений у вигляді видовженого тіла, що виготовлене із будь-якого придатного вогнетривкого матеріалу, зокрема із оксиду алюмінію з графітом. Його нижня частина може бути звужена таким чином, щоб створити орієнтований вперед і вниз конфузор над зазором між ливарними валками 22. Розплавлений метал тече із жолоба 25 до ливарної ванни 30 крізь ряд послідовно розташованих каналів в живильному насадку 26. Потік розплавленого металу має достатньо низьку швидкість течії вздовж ливарних валків і забезпечує подачу розплавленого металу на поверхні ливарних валків, де відбувається початкова кристалізація. Ливарну ванну 30 можна обмежити на торцях ливарних валків за допомогою пари бокових перемичок 28, які утримуються на ступінчастих кінцях валків, коли валки знаходяться у позиції лиття. Ці бокові перемички 28 можуть бути виготовлені із придатного вогнетривкого матеріалу, наприклад нітриду бору або діоксиду бору з графітом, а для монтажу цих перемичок відносно ступінчастих торців ливарних валків їхні бокові торці мають відпо 9 відну форму. Бокові перемички можна встановити на тримачах для пластин, які можна переміщувати у позицію лиття за допомогою гідроциліндрів або інших засобів, придатних для приведення бокових перемичок у належну позицію після попереднього нагрівання і для закриття ливарної ванни, що утворюється з розплавленого металу на ливарних валках під час процесу лиття. У процесі лиття потоком металу керують для підтримання такого рівня ливарної ванни 30, що нижній кінець живильного насадка 26 занурений у ливарну ванну. Розташовані боком один до одного випускні канали живильного насадка можна розташувати безпосередньо під поверхнею ливарної ванни. Розплавлений метал витікає крізь зазначені канали у двох різнобічних напрямках у безпосередній близькості до поверхні ливарної ванни і потрапляє на охолоджувані поверхні ливарних валків поблизу зазначеної поверхні ливарної ванни. Це підтримує температуру розплавленого металу, що надходить в зону меніску ливарної ванни. Оскільки ливарні валки обертаються у протилежних напрямках, остільки металеві ливарні кірки твердіють у ливарній ванні 30 на рухомих ливарних поверхнях зазначених ливарних валків, бо тепло відводять від розплавленого металу за допомогою системи водяного охолодження цих ливарних валків. Ливарні кірки зводяться одна до одної у зазорі 27 між ливарними валками для виготовлення затверділої тонкої стрічки 12, яка виходить униз із зазору. Двовалкова ливарна машина може бути такою, як показано та описано у деяких деталях, наприклад, в патентах Сполучених Штатів Америки №5,184,668, №5,277,243, №5,488,988 і/або №5,934,359, заявці №10/436,336 на патент Сполучених Штатів Америки, міжнародній заявці №PCT/AU93/00593, розкриття яких введено сюди шляхом посилання. Посилання на ці патенти можуть стосуватися придатних конструктивних елементів, але ці посилання не є частиною запропонованого винаходу. Численні ливарні випробування по виготовленню сталевої стрічки товщиною приблизно 1,8 мм і менше були проведені на двовалковій ливарній машині такого типу, яка докладно описана у патентах Сполучених Штатів Америки №5,184,668 та №5,277,243. Такі ливарні випробування з використанням сталі, розкисленої кремнієм та марганцем, показали, що точка плавлення оксидних включень у розплавленій сталі впливає на теплові потоки, отримані під час кристалізації сталі. Низька точка плавлення оксидних включень покращує теплопередачу між розплавленим металом та поверхнями ливарних валків у верхній частині ливарної ванни, створюючи більші швидкості теплопередачі. Шляхом різних експериментів було встановлено, що стрічку зі зменшеними проявами здутин можна виготовити, приготовляючи таку розплавлену сталь для лиття, яка містить по масі вуглець у межах від приблизно 0,01 до приблизно 0,3 %, 96307 10 марганець у межах від приблизно 0,1 до приблизно 2,0 %, кремній у межах від приблизно 0,05 до приблизно 0,5 %, кальцій у межах від приблизно 8 до приблизно 40 ppm, алюміній у межах від приблизно 2 до приблизно 500 ppm, хром менше 10,0 % та вільний кисень менше приблизно 50 ppm при температурі 1600 °C. Крім того, фіг. 4 показує залежність кінцевої кількості кальцію від кількості вільного кисню у розплавленій сталі. Як зазначено, витратою кальцію можна керувати рівнем вільного кисню у розчині розплавленого металу менше 50 ppm, зменшуючи кількість вільного кисню до 12 ppm при застосуванні підвищеного рівня кальцію до 0,004 % по масі. Внаслідок ливарних випробувань було встановлено, що керуючи вмістом марганцю, кремнію, кальцію, алюмінію, хрому та вільного кисню у суміші розплавленої сталі можна виготовити сталеву стрічку з унікальними параметрами поверхні та якістю продукту при зменшених проявах здутин в литій стрічці. Прояви здутин з'являються на рівні меніску ливарної ванни, тобто там, де проходить початкова кристалізація. В результаті реакцій всередині насадка виникають пухирці оксиду вуглецю, які збурюють меніск і проявляються у вигляді здутин. Ці дефекти можна усунути шляхом регулювання хімічного складу розплавленої сталі, як описано вище. Як видно на фіг. 5, за допомогою підтримування композиції розплавленої сталі, як описано вище, отримують тонку литу стрічку з прийнятною величиною проявів здутин на рівні 2 здутини на 100 футів або менше. Прийнято припускати, що це є наслідком гасіння хвиль на поверхні ливарної ванни в результаті зменшення утворення пухирців та меншого збурення ливарної ванни при запропонованому хімічному складі розплавленої сталі. Ливарні поверхні 22А ливарних валків можуть мати текстуру з випадково розташованими виступами. Такий рандомізований розподіл дискретних виступів на поверхнях ливарних валків може бути досягнутий дробоструминною обробкою ливарних поверхонь перед тим, як ливарні валки будуть змонтовані для лиття. В наступному втіленні винаходу визначено, що тонка лита стрічка зі зменшеними проявами здутин може бути виготовлена із розплавленої сталі, яка містить по масі вуглець у межах від 0,03 до 0,045 %, марганець у межах від 0,3 до 0,8 %, кремній у межах від 0,1 до 0,3 %, кальцій у межах від 8 до 40 ppm, алюміній у межах від 10 до 90 ppm, деяку кількість хрому внаслідок нецілеспрямованого додавання під час плавки та вільний кисень у межах від 10 до 40 ppm при температурі 1600 °C. Хоча винахід був ілюстрований доданими кресленнями і детально описаний вище на прикладах, слід мати на увазі, що ці ілюстрації та приклади не мають обмежувального характеру і що наведені вище переважні втілення винаходу допускають будь-які змінення та модифікації згідно з винахідницьким задумом, який бажано захистити. 11 96307 12 13 96307 14 15 Комп’ютерна верстка М. Ломалова 96307 Підписне 16 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for making a thin cast steel strip and steel composition

Автори англійськоюMahapatra Rama Ballav, Sosinsky, David, J.

Назва патенту російськоюСпособ изготовления тонкой литой стальной ленты и стальная композиция

Автори російськоюМахапатра Рама Баллав, Сосински Дэвид Джеи

МПК / Мітки

МПК: C22C 38/06, C22C 38/18, B22D 11/06, C22C 38/38, B22D 11/04

Мітки: тонкої, композиція, сталева, сталевої, виготовлення, стрічки, литої, спосіб

Код посилання

<a href="https://ua.patents.su/8-96307-sposib-vigotovlennya-tonko-lito-stalevo-strichki-ta-staleva-kompoziciya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення тонкої литої сталевої стрічки та сталева композиція</a>

Попередній патент: Спосіб одержання твердої пероральної фармацевтичної дозованої форми, резистентної щодо пошкодження

Наступний патент: Антагоністи рецептора глюкагону, композиція, що містить такі сполуки, і їх застосування

Випадковий патент: Світильник шахтний