Лита сталева стрічка (варіанти)

Номер патенту: 93688

Опубліковано: 10.03.2011

Автори: Блейд Уолтер, Мукунтан Каннаппар, Махапатра Рама Баллав, Стрезов Лазар

Формула / Реферат

1. Лита сталева стрічка, що виготовлена способом, який включає наступні операції: підтримування ливарної ванни розплавленої низьковуглецевої сталі на двох охолоджуваних ливарних валках, встановлених з зазором між ними, і безперервне відливання стрічки товщиною не більше 5 мм, яка твердіє і включає зерна аустеніту, шляхом обертання валків назустріч один одному з можливістю руху затверділої стрічки вниз із зазору,

проходження стрічки крізь прокатний стан, в якому вона піддана гарячій прокатці для зменшення товщини стрічки щонайменше на 15 %, і

охолодження стрічки, яке розпочинають при перевищенні Аr3-температури щонайменше на 10 °С, зі швидкістю охолодження більш ніж 100 °С/с для перетворення аустеніту в ферит в діапазоні температур між 850 °С та 400 °С і формування такої литої стрічки, що містить менше ніж приблизно 1 % аустеніту, має в мікроструктурі щонайменше 10 % пакетів розміром більше ніж 300 мкм і є або (і) сумішшю полігонального фериту з продуктами низькотемпературного перетворення, або (іі) продуктами низькотемпературного перетворення з границею текучості більш ніж 450 МПа.

2. Лита сталева стрічка за п. 1, стадія охолодження якої розпочата при температурі 800 °С або вище.

3. Лита сталева стрічка за п. 1 або 2, в якій низьковуглецева сталь є кремній-марганцевою спокійною сталлю, причому стрічка піддана гарячій прокатці при температурі в межах від 900 °С до 1100 °С і далі охолоджена зі швидкістю охолодження в межах від більш ніж 100 °С/с до 300 °С/с для виготовлення литої стрічки, що має границю текучості щонайменше 450 МПа.

4. Лита сталева стрічка за п. 1 або 2, в якій низьковуглецева сталь є кремній-марганцевою спокійною сталлю і яка охолоджена зі швидкістю охолодження в межах від більш ніж 100 °С/с до 300 °С/с для досягнення границі текучості щонайменше 450 МПа.

5. Лита сталева стрічка за п. 3 або 4, яка має границю текучості між 450 МПа та 700 МПа.

6. Лита сталева стрічка за будь-яким з попередніх пунктів, в якій низьковуглецева сталь є кремній-марганцевою спокійною сталлю, що має наступний склад, мас. %:

вуглець

0,020-0,080

марганець

0,300-0,800

кремній

0,100-0,400

сірка

0,002-0,050

алюміній

менше ніж 0,010.

7. Лита сталева стрічка за п. 1 або 2, в якій низьковуглецева сталь є алюмінієвмісною спокійною сталлю.

8. Лита сталева стрічка за п. 1 або 2, в якій алюмінієвмісна спокійна сталь має наступний склад, мас. %:

вуглець

0,020-0,080

марганець

максимально 0,400

кремній

максимально 0,050

сірка

0,002-0,050

алюміній

максимально 0,010.

9. Лита сталева стрічка за п. 8, швидкість охолодження якої знаходиться в межах від більш ніж 100 °С/с до 300 °С/с.

10. Лита сталева стрічка за п. 8, яка після виготовлення має границю текучості в межах від 450 МПа до 700 МПа.

11. Лита сталева стрічка за п. 10, в якій лита сталь має наступний склад, мас. %:

вуглець

0,020-0,080

марганець

0,300-0,800

кремній

0,100-0,400

сірка

0,002-0,05

алюміній

менше ніж 0,010.

12. Лита сталева стрічка, що виготовлена способом, який включає наступні операції: підтримування ливарної ванни розплавленої низьковуглецевої сталі на двох охолоджуваних ливарних валках, встановлених з зазором між ними, і безперервне відливання стрічки товщиною не більше 5 мм, яка твердіє і включає зерна аустеніту, шляхом обертання валків назустріч один одному з можливістю руху затверділої стрічки вниз із зазору,

проходження стрічки крізь прокатний стан, в якому вона піддана гарячій прокатці для зменшення товщини стрічки щонайменше на 15 %, і

безперервне охолодження стрічки, яке розпочинають при перевищенні Аr3-температури щонайменше на 10 °С, зі швидкістю охолодження більш ніж 100 °С/с для перетворення аустеніту в ферит в діапазоні температур між 850 °С та 400 °С і формування такої литої стрічки, що містить менше ніж приблизно 1 % аустеніту, має в мікроструктурі щонайменше 10 % пакетів розміром більше ніж 300 мкм і є або (і) сумішшю полігонального фериту з продуктами низькотемпературного перетворення, або (іі) продуктами низькотемпературного перетворення з границею текучості більш ніж 450 МПа.

13. Лита сталева стрічка за п. 12, стадія охолодження якої розпочата при температурі 800 °С або вище.

14. Лита сталева стрічка за п. 13, для якої зазначена швидкість охолодження знаходиться в межах від більш 100 °С/с до 300 °С/с.

15. Лита сталева стрічка за будь-яким з пунктів 12-14, в якій низьковуглецева сталь є кремній-марганцевою спокійною сталлю, що має наступний склад, мас. %:

вуглець

0,020-0,080

марганець

0,300-0,800

кремній

0,100-0,400

сірка

0,002-0,050

алюміній

менше ніж 0,010.

16. Лита сталева стрічка за будь-яким з пунктів 12-14, в якій низьковуглецева сталь є алюмінієвмісною спокійною сталлю.

17. Лита сталева стрічка за п. 16, в якій алюмінієвміна спокійна сталь має наступний склад, мас. %:

вуглець

0,020-0,080

марганець

максимально 0,400

кремній

максимально 0,050

сірка

0,002-0,050

алюміній

максимально 0,050.

18. Лита сталева стрічка за будь-яким з пунктів 12-17, зазначена швидкість охолодження якої знаходиться в межах від більш ніж 100 °С/с до 300 °С/с і яка має границю текучості щонайменше 450 МПа.

19. Лита сталева стрічка за п. 18, яка має границю текучості в межах від 450 МПа до 700 МПа.

20. Лита сталева стрічка за п. 12, в якій низьковуглецева сталь є кремній-марганцевою спокійною сталлю і яка охолоджена зі швидкістю охолодження в межах від більш ніж 100 °С/с до 300 °С/с для досягнення границі текучості щонайменше 450 МПа.

21. Лита сталева стрічка за п. 20, яка після виготовлення має границю текучості в межах від 450 МПа до 700 МПа.

22. Лита сталева стрічка за п. 12, в якій низьковуглецева сталь є кремній-марганцевою спокійною сталлю і яка піддана гарячій прокатці при температурі в межах від 900 °С до 1100 °С і далі охолоджена зі швидкістю охолодження в межах від більш ніж 100 °С/с до 300 °С/с для досягнення границі текучості щонайменше 450 МПа.

23. Лита сталева стрічка за п. 22, яка після виготовлення має границю текучості в межах від 450 МПа до 700 МПа.

24. Лита сталева стрічка за п. 23, в якій сталь має наступний склад, мас. %:

вуглець

0,020-0,080

марганець

0,300-0,800

кремній

0,100-0,400

сірка

0,002-0,050

алюміній

менше ніж 0,010.

Текст

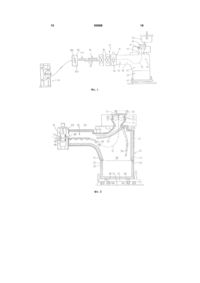

1. Лита сталева стрічка, що виготовлена способом, який включає наступні операції: підтримування ливарної ванни розплавленої низьковуглецевої сталі на двох охолоджуваних ливарних валках, встановлених з зазором між ними, і безперервне відливання стрічки товщиною не більше 5 мм, яка твердіє і включає зерна аустеніту, шляхом обертання валків назустріч один одному з можливістю руху затверділої стрічки вниз із зазору, проходження стрічки крізь прокатний стан, в якому вона піддана гарячій прокатці для зменшення товщини стрічки щонайменше на 15 %, і охолодження стрічки, яке розпочинають при перевищенні Аr3-температури щонайменше на 10 °С, зі швидкістю охолодження більш ніж 100 °С/с для перетворення аустеніту в ферит в діапазоні температур між 850 °С та 400 °С і формування такої литої стрічки, що містить менше ніж приблизно 1 % аустеніту, має в мікроструктурі щонайменше 10 % пакетів розміром більше ніж 300 мкм і є або (і) сумішшю полігонального фериту з продуктами низькотемпературного перетворення, або (іі) продуктами низькотемпературного перетворення з границею текучості більш ніж 450 МПа. 2 (19) 1 3 93688 4 10. Лита сталева стрічка за п. 8, яка після виготовлення має границю текучості в межах від 450 МПа до 700 МПа. 11. Лита сталева стрічка за п. 10, в якій лита сталь має наступний склад, мас. %: вуглець 0,020-0,080 марганець 0,300-0,800 кремній 0,100-0,400 сірка 0,002-0,05 алюміній менше ніж 0,010. 12. Лита сталева стрічка, що виготовлена способом, який включає наступні операції: підтримування ливарної ванни розплавленої низьковуглецевої сталі на двох охолоджуваних ливарних валках, встановлених з зазором між ними, і безперервне відливання стрічки товщиною не більше 5 мм, яка твердіє і включає зерна аустеніту, шляхом обертання валків назустріч один одному з можливістю руху затверділої стрічки вниз із зазору, проходження стрічки крізь прокатний стан, в якому вона піддана гарячій прокатці для зменшення товщини стрічки щонайменше на 15 %, і безперервне охолодження стрічки, яке розпочинають при перевищенні Аr3-температури щонайменше на 10 °С, зі швидкістю охолодження більш ніж 100 °С/с для перетворення аустеніту в ферит в діапазоні температур між 850 °С та 400 °С і формування такої литої стрічки, що містить менше ніж приблизно 1 % аустеніту, має в мікроструктурі щонайменше 10 % пакетів розміром більше ніж 300 мкм і є або (і) сумішшю полігонального фериту з продуктами низькотемпературного перетворення, або (іі) продуктами низькотемпературного перетворення з границею текучості більш ніж 450 МПа. 13. Лита сталева стрічка за п. 12, стадія охолодження якої розпочата при температурі 800 °С або вище. 14. Лита сталева стрічка за п. 13, для якої зазначена швидкість охолодження знаходиться в межах від більш 100 °С/с до 300 °С/с. 15. Лита сталева стрічка за будь-яким з пунктів 1214, в якій низьковуглецева сталь є кремніймарганцевою спокійною сталлю, що має наступний склад, мас. %: вуглець 0,020-0,080 марганець 0,300-0,800 кремній 0,100-0,400 сірка 0,002-0,050 алюміній менше ніж 0,010. 16. Лита сталева стрічка за будь-яким з пунктів 1214, в якій низьковуглецева сталь є алюмінієвмісною спокійною сталлю. 17. Лита сталева стрічка за п. 16, в якій алюмінієвміна спокійна сталь має наступний склад, мас. %: вуглець 0,020-0,080 марганець максимально 0,400 кремній максимально 0,050 сірка 0,002-0,050 алюміній максимально 0,050. 18. Лита сталева стрічка за будь-яким з пунктів 1217, зазначена швидкість охолодження якої знаходиться в межах від більш ніж 100 °С/с до 300 °С/с і яка має границю текучості щонайменше 450 МПа. 19. Лита сталева стрічка за п. 18, яка має границю текучості в межах від 450 МПа до 700 МПа. 20. Лита сталева стрічка за п. 12, в якій низьковуглецева сталь є кремній-марганцевою спокійною сталлю і яка охолоджена зі швидкістю охолодження в межах від більш ніж 100 °С/с до 300 °С/с для досягнення границі текучості щонайменше 450 МПа. 21. Лита сталева стрічка за п. 20, яка після виготовлення має границю текучості в межах від 450 МПа до 700 МПа. 22. Лита сталева стрічка за п. 12, в якій низьковуглецева сталь є кремній-марганцевою спокійною сталлю і яка піддана гарячій прокатці при температурі в межах від 900 °С до 1100 °С і далі охолоджена зі швидкістю охолодження в межах від більш ніж 100 °С/с до 300 °С/с для досягнення границі текучості щонайменше 450 МПа. 23. Лита сталева стрічка за п. 22, яка після виготовлення має границю текучості в межах від 450 МПа до 700 МПа. 24. Лита сталева стрічка за п. 23, в якій сталь має наступний склад, мас. %: вуглець 0,020-0,080 марганець 0,300-0,800 кремній 0,100-0,400 сірка 0,002-0,050 алюміній менше ніж 0,010. Цей винахід стосується литої сталевої стрічки, що виробляється стрічко-ливарною машиною, а саме двовалковою ливарною машиною. В двовалковій ливарній машині розплавлений метал вводять між парою горизонтальних ливарних валків, які обертаються назустріч один одному і охолоджуються так, що металеві кірки твердіють на рухомих поверхнях валків і разом входять в зазор між ними для формування продукту у вигляді литої стрічки, що виводиться вниз із зазору між валками. Термін "зазор" застосований тут і далі для позначення основної зони, де валки найкращим чином розташовані один біля другого. Розплавлений метал може бути залитий із ковша в менший резервуар, із якого він витікає крізь сопло для подачі металу, що розташоване над зазором. Розплавлений метал утворює ливарну ванну, що підтримується на ливарних поверхнях валків безпосередньо над зазором і простягається на довжину зазору. Ця ливарна ванна зазвичай обмежена боковими пластинами або перемичками, які утримуються у ковзному контакті з торцевими поверхнями валків таким чином, що стримують ливарну ванну з обох її торців від витікання, хоча для цього може бути запропонований й такий інший засіб як електромагнітні бар'єри. Коли лита сталева стрічка в двовалковій стрічко-ливарній машині виходить із зазору при дуже 5 високих температурах порядку 1400°С або вище, то під час контактування з повітрям ця лита стрічка внаслідок її окислення при таких високих температурах «страждає» від дуже швидкого утворення окалини. З урахуванням цього було запропоновано зачиняти свіжо-відлиту стрічку всередині камери, що містить неокислювальну атмосферу, допоки її температура суттєво знижуватиметься, зазвичай до температури на рівні 1200°С або нижче, щоб зменшити утворення окалини. Одна із таких пропозицій описана в US Patent №5,762,126, згідно з яким лита стрічка проходить крізь ущільнену камеру, із якої кисень видалений шляхом початкового окислення стрічки, що проходить крізь неї. Після цього вміст кисню в ущільненій камері підтримується на рівні, меншому ніж в оточуючій атмосфері, шляхом продовження окислення стрічки, що проходить крізь неї, з тим щоб контролювати товщину окалини на стрічці, що виходить із камери. Товщину стрічки, що виходить із камери, зменшують у плющильному прокатному стані, а далі стрічку в цілому піддають інтенсивному охолодженню, наприклад водяними струменями, й охолоджену стрічку згортають у традиційному намотувальному пристрої зазвичай у рулони по 20 тонн. Раніше у відливанні стрічок було запропоновано охолоджувати стрічку з переходом крізь зону перетворення аустеніту, піддаючи стрічку дії водяних струменів. Такі водяні струмені здатні забезпечити максимальні швидкості охолодження на рівні 90°С/с. Таке охолодження може бути застосоване для керування швидкостями охолодження для подальшого регулювання мікроструктури литої стрічки, як це проілюстровано в US Patent №6,328,826, згідно з яким швидкості охолодження в межах від 5°С до 100°С/с забезпечують виробництво такої ТРІП-сталі з пластичністю, що обумовлена мартенситним перетворенням, яка має щонайменше 5% аустеніту в мікроструктурі та високу міцність і високу в'язкість, придатні для формування. Раніше у відливанні стрічок було також запропоновано охолоджувати стрічку до тонкого сталевого листа з відмінною розтяжністю шляхом охолодження зазначеної тонкої литої стрічки в температурному діапазоні від температури лиття 900°С до температури не вище ніж 650°С з середньою швидкістю охолодження не менше ніж V (°С/с), яка визначена згідно з наведеною далі формулою; і згортати охолоджену стрічку в рулони при температурі не вище 650°С: log V (0,5-0,8) log Ceq (°C/c), де Ceq=C+0,2 Mn (див. US Patent №5,567,250). Такий режим охолодження забезпечує отримання тонкої литої стрічки з мікроструктурою, що складається з транскристалітного голчастого фериту і/або бейніту з розміром пакету від 30 до 300 мкм в кількості не менше ніж 95% від структури. Таким чином, згідно з раніше сказаним, корисна для розтягування кромок здатність до низькотемпературного фазового перетворення може бути повністю забезпечена шляхом перетворення при зазначеній або вищій швидкості охолодження, яка не дає 93688 6 утворюватися грубому фериту (колонка 6, рядки. 17-28). Згідно з розкриттям винаходу, лита сталева стрічка може бути виготовлена, наприклад, способом, що включає наступні операції: безперервне відливання з розплаву низьковуглецевої сталі такої стрічки, що має товщину не більше 5 мм і містить зерна аустеніту; проходження стрічки крізь прокатний стан, в якому стрічку піддають гарячій прокатці для зменшення товщини стрічки більш ніж на 15%; та охолодження стрічки для перетворення аустеніту в стрічці в ферит всередині температурного діапазону між 400°С і 850°С зі швидкістю охолодження більш ніж 100°С/с для отримання такої литої стрічки, що містить менше ніж приблизно 1% аустеніту і має мікроструктуру, більш ніж 10% якої представляє розмір пакету більше ніж 300 мкм, і яка є або (і) сумішшю полігонального фериту і продуктів низькотемпературного перетворення, або (іі) переважно продуктами низькотемпературного перетворення та має границю текучості щонайменше 450 МПа Лита сталева стрічка може бути також виготовлена способом, що включає наступні операції безперервне відливання з розплаву низьковуглецевої сталі такої стрічки, що має товщину не більше 5 мм і містить зерна аустеніту, проходження стрічки крізь прокатний стан, в якому стрічку піддають гарячій прокатці для зменшення товщини стрічки більш ніж на 15%, та безперервне охолодження стрічки для перетворення аустеніту в стрічці в ферит всередині температурного діапазону між 400°С і 850°С зі швидкістю охолодження більш ніж 100°С/с без зниження швидкості охолодження для отримання такої литої стрічки, що містить менше ніж приблизно 1% аустеніту, має більш ніж 10% пакетів розміром більше ніж 300 мкм і яка є або (і) сумішшю полігонального фериту і продуктів низькотемпературного перетворення, або (м) переважно продуктами низькотемпературного перетворення та має границю текучості щонайменше 450 МПа. В описаних способах, застосовуваних для виробництва литої сталевої стрічки, стрічку безперервно відливають за допомогою ливарної ванни з розплавленої сталі на двох охолоджуваних ливарних валках, розташованих з зазором між ними, і виготовляють литу стрічку цими ливарними валками, що обертаються назустріч один одному у протилежних напрямках таким чином, що відлита стрічка виходить униз із зазору. В обох описаних способах стадія охолодження повинна розпочинатися при температурі щонайменше на 10°С більшу за Аr3-температуру. Ця стадія охолодження повинна розпочинатися при температурі 800°С або вище Швидкість охолодження може бути в межах від більше ніж 100°С/с до 300°С/с Стрічка повинна бути охолоджена в температурному діапазоні перетворень від 400°С до 850°С, але не обов'язково з зазначеною швидкістю охолодження в усьому цьому діапазоні. Конкретний температурний діапазон перетворень може змінюватися залежно від хімічного складу та технологічних властивостей сталі. 7 Ми встановили, що можна отримати помітний рівень здатності до загартовування у сталі з типовим низьковуглецевим хімічним складом шляхом використання збільшених швидкостей охолодження для стимуляції формування продуктів низькотемпературного перетворення, що надає змогу розширити сортамент стрічкових виробів, зокрема відносно границі текучості і твердості, навіть у випадках, коли лінійне зниження температури поліпшило "відлиту" мікроструктуру. Термін "розмір пакету" стосується орієнтації зерен всередині груп зерен мікроструктури Зерна в пакеті мають подібну орієнтацію Пакети ідентифіковані на мікрознімках згідно зі змінами орієнтації зерен між різними пакетами. Розмір пакету більше ніж 300 мкм позначає розмір зерна вихідних зерен аустеніту. Термін "низьковуглецева сталь" слід розуміти як звичайну сталь наступного складу, в процентах по масі: С 0,02-0,08 Si 0,5 або менше; Мn 1,0 або менше; остаточні/випадкові домішки 1,0 або менше; та Fe до 100% Термін "остаточні/випадкові домішки" позначає такі елементи, як мідь, олово, цинк, нікель, хром і молібден, які можуть бути присутні у відносно малих концентраціях, причому не внаслідок спеціального додавання цих елементів, а лише як результат виробництва стандартної сталі. Зокрема, ці елементи можуть бути присутні внаслідок використання сталевого скрапу для виробництва низьковуглецевої сталі. Низьковуглецева сталь може бути кремніймарганцевою спокійною сталлю й мати наступний склад, мас.%: Вуглець 0,02-0,08 Марганець 0,30-0,80 Кремній 0,10-0,40 Сірка 0,002-0,05 Алюміній менше ніж 0,01 Кремній-марганцеві спокійні сталі особливо придатні для двовалкового лиття стрічки. Кремніймарганцева спокійна сталь зазвичай містить по масі не менш 0,20мас.% (типово близько 0,6мас.%) марганцю та не менш 0,10мас.% (типово близько 0,3мас.%) кремнію. Низько-вуглецева сталь може бути алюмовмісною спокійною сталлю і мати наступний склад, мас.%:' Вуглець 0,02-0,08 Марганець 0,40 max Кремній 0,05 max Сірка 0,002-0,05 Алюміній 0,05 max Алюмовмісна спокійна сталь може бути оброблена кальцієм. Лита сталева стрічка може бути вроблена з границею текучості в межах від 450 МПа до більш ніж 700 МПа зі швидкостями охолодження в діапазоні від більше 100°С/с до 300°С/с. Однак алюмовмісні спокійні сталі у порівнянні з кремній 93688 8 марганцевими спокійними сталями зазвичай м'якші на величину від 20 до 50 МПа. Лита сталева стрічка може бути виведена із ливарної ванни крізь камеру з атмосферою, яка інгібує окислення поверхні стрічки і наступне утворення окалини. Атмосфера в цій камері може складатися з інертного або відновлювального газів, або містити кисень на рівні, меншому ніж в атмосфері, що оточує камеру. Атмосфера в камері може бути утворена ущільненням камери для обмеження доступу оксигеновмісної атмосфери, що спричиняє окислення стрічки всередині камери протягом початкової стадії лиття, таким чином, щоб видалити кисень із ущільненої камери та довести вміст кисню в камері до рівня, меншого ніж в оточуючій камеру атмосфері й надалі підтримувати вміст кисню в ущільненій камері на рівні, меншому ніж в оточуючій камеру атмосфері, шляхом безперервного окислення стрічки, що проходить крізь ущільнену камеру, з метою регулювання товщини окалини, що створюється на стрічці. Стрічка може бути проведена крізь прокатний стан, в якому піддана гарячій прокатці зі зменшенням товщини до 50%. Для ілюстрації, лита стрічка надходить на відвідний роликовий конвеєр, оснащений засобом охолодження, що працює для охолодження відлитої стрічки і перетворення в ній аустеніту в ферит в діапазоні температур від 400°С до 850°С при швидкості охолодження більш ніж 100°С/с з метою формування литої стрічки, що містить менше ніж приблизно 1% аустеніту та щонайменше 10% пакетів з розміром більше ніж 300 мкм і яка є або (і) сумішшю полігонального фериту і продуктів низькотемпературного перетворення, або (іі) переважно продуктами низькотемпературного перетворення та має границю текучості щонайменше 450 МПа. Термін "продукти низькотемпературного перетворення" включає ферит Віденманш-таттена, голчастий ферит, бейніт та мартенсит. Короткий опис креслень Далі сутність винаходу більш детально пояснюється на прикладі одного з його втілень з посиланнями на додані креслення, на яких: Фіг.1 показує розріз вертикальною площиною такого устаткування для лиття і прокатки сталевої стрічки, що працює згідно з винаходом; Фіг.2 показує компоненти двовалкової ливарної машини, що вбудована в устаткування; Фіг.3 показує розріз вертикальною площиною частини двовалкової ливарної машини; Фіг.4 показує поперечний розріз торцевих частин ливарної машини; Фіг.5 показує перетин, що відповідає лінії 5-5 на Фіг.4; Фіг.6 показує вид по лінії 6-6 на Фіг.4; Фіг.7 показує схематичний вид модифікованого устаткування, яке також працює згідно з винаходом; та Фіг.8 показує графік залежності границі текучості матеріалу стрічки від різних умов її охолодження. 9 Детальний опис найкращих втілень Показане ливарне і прокатне устаткування містить двовалкову ливарну машину, що в цілому позначена номером 11 і виробляє литу сталеву стрічку 12, яка проходить транзитом 10 крізь напрямний роликовий транспортер 13 до прокатного стану 14. Безпосередньо після виходу із прокатного стану 14 стрічка надходить на стан 15 гарячої прокатки, що має валкові кліті 16, в яких її піддають гарячій прокатці для зменшення товщини. Прокатана таким чином стрічка виходить із прокатного стану і потрапляє на відвідний роликовий конвеєр 17, на якому вона може бути піддана прискореному охолодженню за допомогою охолоджувальних колекторів 18 згідно з запропонованим винаходом або, альтернативно, може бути піддана охолодженню з низькими швидкостями з використанням розприскувачів 70 охолоджувальної води, які також вмонтовані у відвідний роликовий транспортер. Потім стрічка проходить між плющильними валками 20А прокатного стану 20 в намотувальний пристрій 19. Двовалкова ливарна машина 11 містить головну машинну раму 21, яка підтримує два паралельні ливарні валки 22, що мають ливарні поверхні 22А. Розплавлений метал подають протягом операції лиття із ковша 23 з вогнетривким кожухом 24 крізь вихід з ковша в розливальний жолоб 25 і звідси крізь металеве напірне сопло 26 в зазор 27 між ливарними валками 22. Гарячий метал, що поданий в зазор 27, формує ванну 30 над зазором, і ця ванна обмежена по торцям валків парою бокових запірних перемичок або пластин 28, які притиснені до ступінчастих торців валків двома штовхачами 31, що мають гідравлічні циліндри 32, з'єднані тримачами 28А з боковими пластинами. Верхня поверхня ванни 30 (зазвичай позначена як "менісковий" рівень) повинна підніматися над нижнім торцем напірного сопла настільки, щоб нижній торець напірного сопла був занурений у зазначену ванну. Ливарні валки 22 охолоджуються водою таким чином, що кірки, які твердіють на рухомих поверхнях валків, разом проходять крізь зазор 27 між ними з метою формування затверділої стрічки 12, яка видаляється униз із зазору між валками. На початку процесу лиття виготовляють невелику кількість бракованої стрічки до моменту стабілізації умов лиття. Після досягнення безперервного лиття ливарні валки злегка розсовують, а потім знову підводять один до одного, щоб відколоти передній кінець стрічки так, як описано в Australian Patent Application 27036/92, та утворити чистий передній кінець литої стрічки. Бракований матеріал падає у коробчатий збірник 33 скрапу, розміщений під ливарною машиною 11, і в цей час поворотна пластина 34, що в нормальному положенні звисає униз на циліндричному шарнірі 35 поблизу однієї сторони ливарної машини, займає позицію поперек виходу із ливарної машини, щоб спрямувати чистий кінець тонкої литої стрічки на напрямний роликовий транспортер 13, з якого стрічка надходить до прокатного стану 14. Після цього поворотна пластина 34 повертається знову в позицію звисання, щоб надати стрічці 12 можли 93688 10 вість провисати у вигляді петлі під ливарною машиною перед надходженням стрічки на напрямний роликовий транспортер 13, де вона спирається на ряд напрямних роликів 36. Двовалкова ливарна машина може бути того ж типу, який показаний і детально описаний в виданих патентах Австралії №631728 і №637548 та US Patents №5,184,668 і №5,277,243. На ці патенти можна посилатися відносно таких придатних деталей конструкції, які є частинами цього винаходу. Устаткування виготовлено і змонтовано у спільній великій камері, яка позначена в цілому номером 37 і обмежує ущільнений простір 38, всередині якого сталева стрічка 12 проходить транзитом із зазору між ливарними валками у вхідний зазор 39 плющильного прокатного стану 14. Камера 37 зібрана з декількох окремих стінових секцій, які з'єднані між собою з використанням різноманітних ущільнень для утворення безперервної стіни камери. Вони включають стінову секцію 41, яка створена навколо двовалкової ливарної машини для огородження ливарних валків, і стінову секцію 42, яка поширюється нижче за стінову секцію 41 для зчеплення з нижньою кромкою збірника 33 скрапу, коли цей збірник скрапу знаходиться у робочому положенні і служить частиною камери. Збірник 33 скрапу та стінова секція 42 камери можуть бути з'єднані з використанням ущільнення 43 у вигляді джгута керамічного волокна, вставленого в паз у верхній кромці збірника скрапу і уведеного в контакт з плоскою ущільнювальною прокладкою 44, що встановлена на нижньому торці стінової секції 42. Збірник 33 скрапу може бути змонтований на візку 45, що має колеса 46, які котяться по рейках 47, коли збірник скрапу може переміщуватися після закінчення лиття на позицію вивантаження скрапу. Гідравлічні циліндри 40 працюють для підняття збірника скрапу з візка 45, коли він в робочому положенні притиснутий верхом до стінової секції 42 камери і перекритий ущільненням 43. Після закінчення лиття гідравлічні циліндри 40 опускають збірник скрапу на візок 45 для його переміщення на позицію вивантаження скрапу. Крім того, камера 37 має стінову секцію 48, що розташована навколо напрямного роликового транспортеру 13 і приєднана до станини 49 прокатного стану 14, який включає два плющильних валки 14А, напроти яких камера ущільнена ковзним затвором 60. Відповідно, стрічка виходить з простору 38, проходячи між двома плющильними валками 14А, і далі безпосередньо надходить до стану 15 гарячої прокатки. Дистанція між плющильними валками 50 і входом у прокатний стан повинна бути якомога малою і, взагалі, складати 5м або менше з метою регулювання утворення окалини перед входом в прокатний стан. Більшість стінових секцій камери може бути футерована вогнетривкою цеглою, а збірник 33 скрапу може бути футерований або вогнетривкою цеглою, або торкретною вогнетривкою футерівкою Стінова секція 41 камери, що охоплює ливарні валки, має бокові пластини 51, оснащені вирізами 52 для зручного розміщення тримачів 28А бокових перемичок, коли ці бокові перемички 28 притиснені 11 до торців валків гідравлічними циліндрами 32. Місця стиків між тримачами 28А бокових перемичок і боковими стіновими секціями 51 камери ущільнені ковзними затворами 53 для підтримання ущільнення камери. Затвори 53 можуть бути виготовлені із джгутів керамічних волокон. Гідравлічні циліндри 32 виходять назовні крізь стінки секції 41 камери, і в цих місцях камера ущільнена ущільнювальними пластинами 54, які з'єднані згідравлічними циліндрами для того, щоб контактувати зі стіновою секцією 41 камери, коли гідравлічні циліндри включені для притискування бокових пластин до торців валків. Штовхачі 31 переміщують також вогнетривкі полозки 55, які рухаються під час спрацьовування гідравлічних циліндрів 32 для замикання тих щілин 56 в верхній частині камери, крізь які бокові пластини були спочатку уведені в камеру і в тримачі 28А для взаємодії з валками. Коли гідравлічні циліндри діють для притискування бокових перемичок до валків, верхня частина камери перекрита розливальним жолобом, тримачами 28А бокових пластин і полозків 55. Таким чином камера 37 в цілому ущільнена до початку процесу лиття з метою створення ущільненого простору 38, внаслідок чого обмежується доступ кисню до стрічки 12 під час її переміщення із ливарних валків до плющильного прокатного стану 14. Спочатку стрічка буде поглинати весь кисень із простору камери 38 для утворення окалини на стрічці. Однак ущільнення простору 38 регулює натікання оксигеновмісної атмосфери і знижує кількість кисню, що може поглинатися стрічкою. Таким чином після початкового стартового періоду вміст кисню в просторі камери 38 буде вичерпаний для обмеження доступності кисню для окислення стрічки. Відповідно утворення окалини зостається під контролем без потреби у безперервній подачі відновлювального або неокислювального газу в простір камери 38. Для виключення утворення товстої окалини протягом стартового періоду простір камери може бути продутий безпосередньо перед початком лиття так, щоб знизити початкову концентрацію кисню всередині камери і скоротити час для стабілізації його рівня шляхом взаємодії кисню в ущільненій камері зі стрічкою, що проходить крізь неї. Зазвичай камера може бути продута азотом. Нами встановлено, що зниження початкової концентрації до рівня між 5% та 10% може обмежити утворення окалини на стрічці, що виходить із камери, від приблизно 10 мкм до приблизно 17 мкм навіть протягом початкової стартової стадії. В типовому ливарно-машинному устаткуванні температура стрічки, що виходить із ливарної машини, знаходитиметься на рівні 1400°С, а температура стрічки, що надходить у прокатний стан, може бути приблизно від 900°С до 1100°С. Стрічка може мати ширину в межах від 0,9 м до 2,0 м і товщину в межах від 0,7 мм до 2,0 мм. Швидкість стрічки може бути близькою до 1,0 м/с. Було також встановлено, що з використанням стрічки, що виробляється згідно з зазначеними умовами, стає цілком можливим регулювати натікання повітря в простір камери 38 до такого ступеню, який обмежує на виході із простору камери 38 товщину ока 93688 12 лини на стрічці величиною менше ніж 5 мкм, що відповідає 2%-ній середній концентрації кисню всередині простору камери. Об'єм простору камери 38 не є особливо критичним, оскільки весь кисень буде швидко поглинатися стрічкою протягом початкової стартової стадії лиття, а наступне утворення окалини обумовлене лише швидкістю натікання атмосфери всередину простору камери крізь ущільнення. Бажано регулювати цю швидкість натікання так, щоб товщина окалини на вході в прокатний стан знаходилась в межах від 1 мкм до 5 мкм. Експериментальні дослідження показали, що деяка окалина на поверхні стрічки потрібна для запобігання її приварювання або налипання на валки під час гарячої прокатки. Зокрема, ці дослідження визначили, що для забезпечення задовільної прокатки необхідна мінімальна товщина окалини на рівні від 0,5 до 1 мкм. Верхня границя на рівні приблизно 8 мкм, а переважно 5 мкм, бажана для запобігання дефектів типу "накатаної окалини" на поверхні стрічки після прокатки і для забезпечення того, щоб товщина окалини на цільовому продукті не перевищувала її значення для традиційної гарячо-катаної стрічки. Після виходу із стану гарячої прокатки стрічка надходить на відвідний роликовий транспортер 17, на якому її піддають швидкісному охолодженню з використанням охолоджувальних колекторів 18 перед подальшим згортанням на намотувальному пристрої 19. Охолоджувальні колектори 18 мають вигляд так званих "пластинчастих холодильників", які використовують в традиційних станах гарячої прокатки стрічки. В цих традиційних станах гарячої прокатки стрічки вона зазвичай рухається приблизно в десять разів швидше ніж в ливарних машинах для лиття тонкої стрічки. Пластинчасті холодильники є ефективним засобом подавання значних об'ємів охолоджувальної води до стрічки з метою досягнення суттєво більших швидкостей охолодження у порівнянні з використанням струминних систем. Спочатку вважалося, що пластинчасті холодильники непридатні для стрічко-ливарних машин, оскільки дуже велика інтенсивність охолодження не забезпечить традиційні температури згортання. Відповідно, спочатку було запропоновано застосовувати водяні струмені для охолодження стрічки. Однак, використовуючи струминні системи і пластинчасті холодильники в двовалковій стрічколиварній машині, ми визначили, що конечна мікроструктура і фізичні властивості стрічки з низьковуглецевої сталі можуть бути разюче змінені регулюванням швидкості охолодження протягом охолодження стрічки в діапазоні температур перетворення аустеніту і що здатність до швидкісного охолодження в межах від більше ніж 100°С/с до 300°С/с, або навіть вище, надає можливість виробляти таку литу стрічку зі збільшеною границею текучості, яка має вигідні властивості для деяких комерційних застосувань, оскільки містить менше ніж приблизно 1% аустеніту та має в мікроструктурі щонайменше 10% пакетів розміром більше ніж 300 мкм і або (і) суміш полігонального фериту з продуктами низькотемпературного перетворення, або (іі) переважно продукти низькотемпературного 13 93688 перетворення і границю текучості більш ніж 450 МПа. "Продукти низькотемпературного перетворення" включають ферит Віденманштаттена, голчастий ферит, бейніт та мартенсит. Стадія охолодження починається, коли температура стрічки щонайменше на 10°С перевищує Аr3. Так, стадія охолодження повинна починатися при температурі 800°С або вище, наприклад, при 820°С. Коли швидкість охолодження збільшується понад 120°С/с, конечна мікроструктура змінюється від переважно полігонального фериту (з розміром зерен в інтервалі 10-40 мкм) до суміші полігональ 14 ного фериту і продуктів низькотемпературного перетворення з послідовно зростаючою границею текучості. Це проілюстровано Фіг.8, яка демонструє прогресуюче зростання границі текучості матеріалу стрічки у міру збільшення швидкості охолодження. Швидкісне охолодження може бути досягнуто в типовій стрічко-ливарній машині за допомогою пласких охолоджувальних колекторів, які працюють з питомими витратами води на рівні від 40 до 60 мЗ/год.м2. Типові умови швидкісного охолодження наведені в Таблиці 1. Таблиця 1 Вимоги до системи прискореного охолодження для ширини стрічки 1,345 м, швидкості лиття 80 м/хв. і товщини стрічки 1,6 мм Швидкість охолодження, °С/с 150 200 300 Загальні витрати води, м3/год. 320 320 320 Вимоги до системи струминного охолодження Питома витрата Коефіцієнт теплопеДовжина холодильника води, редачі, прокатного стану, м м3/год.м2 Вт/м2K 2,66 45 908 2,0 60 1208 1,33 90 1816 Температури гарячої прокатки біля 1050°С обумовлюють мікроструктури з вмістом полігонального фериту більш ніж 80% і зерном в межах від 10 до 40 мкм. У випадках, коли стрічку слід піддати гарячій прокатці, це буде можливо на вбудованому прокатному стані всередині захисної камери 37 так, що стрічка прокатується перед тим, як вона покине простір камери 38. Модифіковане устаткування показане на Фіг.7. В цьому випадку стрічка виходить з камери крізь останню з клітей стана 16, валки якого служать також для ущільнення камери таким чином, що окреме ущільнення плющильних валків стає непотрібним. Наведений для ілюстрації пристрій включає як швидкісний охолоджувальний колектор 18, так і традиційну систему 70 розприскування охолоджувальної води, що дозволяє обирати режими охолодження в широкому діапазоні згідно з вимогами до властивостей стрічки. Колекторна система швидкісного охолодження встановлена на відвідному роликовому транспортері попереду традиційної струминної системи. В типовому устаткуванні, що показане на Фіг.1, вбудований прокатний стан може бути розміщений на відстані 10,5 м від зазору між ливарними вал ками, швидкісний охолоджувальний колектор може бути віддалений приблизно на 16 м від зазору та водяні струмені можуть бути віддалені приблизно на 18 м від зазору. Незважаючи на те, що пласкі охолоджувальні колектори являють собою звичайні засоби для досягнення швидкісного охолодження згідно з винаходом, можливе також отримання швидкісного охолодження такими іншими технічними засобами, як завіси з охолоджувальної води вище й нижче поверхні стрічки на повну ширини стрічки. Незважаючи на те, що винахід був проілюстрований та детально охарактеризований з допомогою наданих креслень і описаний з посиланнями на декілька втілень, повинно бути зрозумілим, що цей опис лише показує, але не обмежує сутність винаходу розкритими прикладами. Більше того, запропонований винахід перекриває всі варіанти, модифікації і еквівалентні конструкції, що можуть виникнути на підставі винахідницького задуму. Додаткові ознаки винаходу будуть зрозумілі для фахівців на основі міркувань з урахуванням детального опису, який пояснено найкращими прикладами втілення винаходу, як це показано вище. 15 93688 16 17 93688 18 19 Комп’ютерна верстка М. Ломалова 93688 Підписне 20 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCast steel strip (embodiments)

Автори англійськоюMahapatra Rama Ballav, Blejde Walter, Strezov Lazar, Mukunthan Kannappar

Назва патенту російськоюЛитая стальная лента (варианты)

Автори російськоюМахапатра Рама Баллав, Блейд Уолтер, Стрезов Лазар, Мукунтан Каннапар

МПК / Мітки

МПК: C21D 9/46, B22D 11/00, C22C 38/00, B21B 1/46, C21D 8/02

Мітки: стрічка, сталева, лита, варіанти

Код посилання

<a href="https://ua.patents.su/10-93688-lita-staleva-strichka-varianti.html" target="_blank" rel="follow" title="База патентів України">Лита сталева стрічка (варіанти)</a>

Попередній патент: Похідні n-(гетероарил)-1-гетероарилалкіл-1н-індол-2-карбоксамідів, їх одержання і їх застосування у терапії

Наступний патент: Фармацевтична композиція інгібіторів дипептидилпептидази

Випадковий патент: Пристрій для вдування реагентів в рідкий розплав