Еластомерна пружина для залізничного вагона

Номер патенту: 99122

Опубліковано: 25.07.2012

Автори: Ерік Д. Дженсен, Річард А. Карлстедт, Родні К.Чеслі, Девід М. Хаук

Формула / Реферат

1. Холодноштампована пружина для залізничного вагона, яка включає:

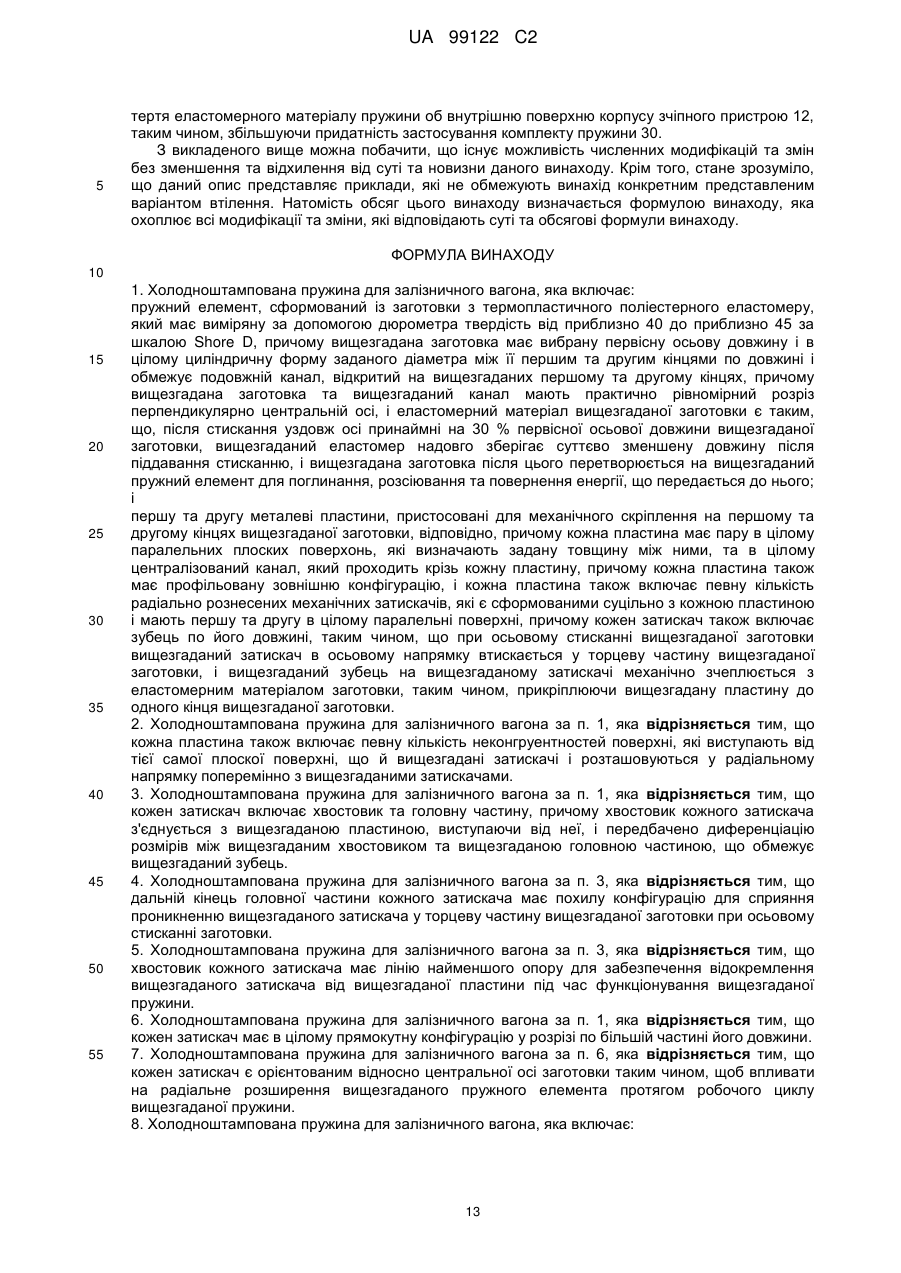

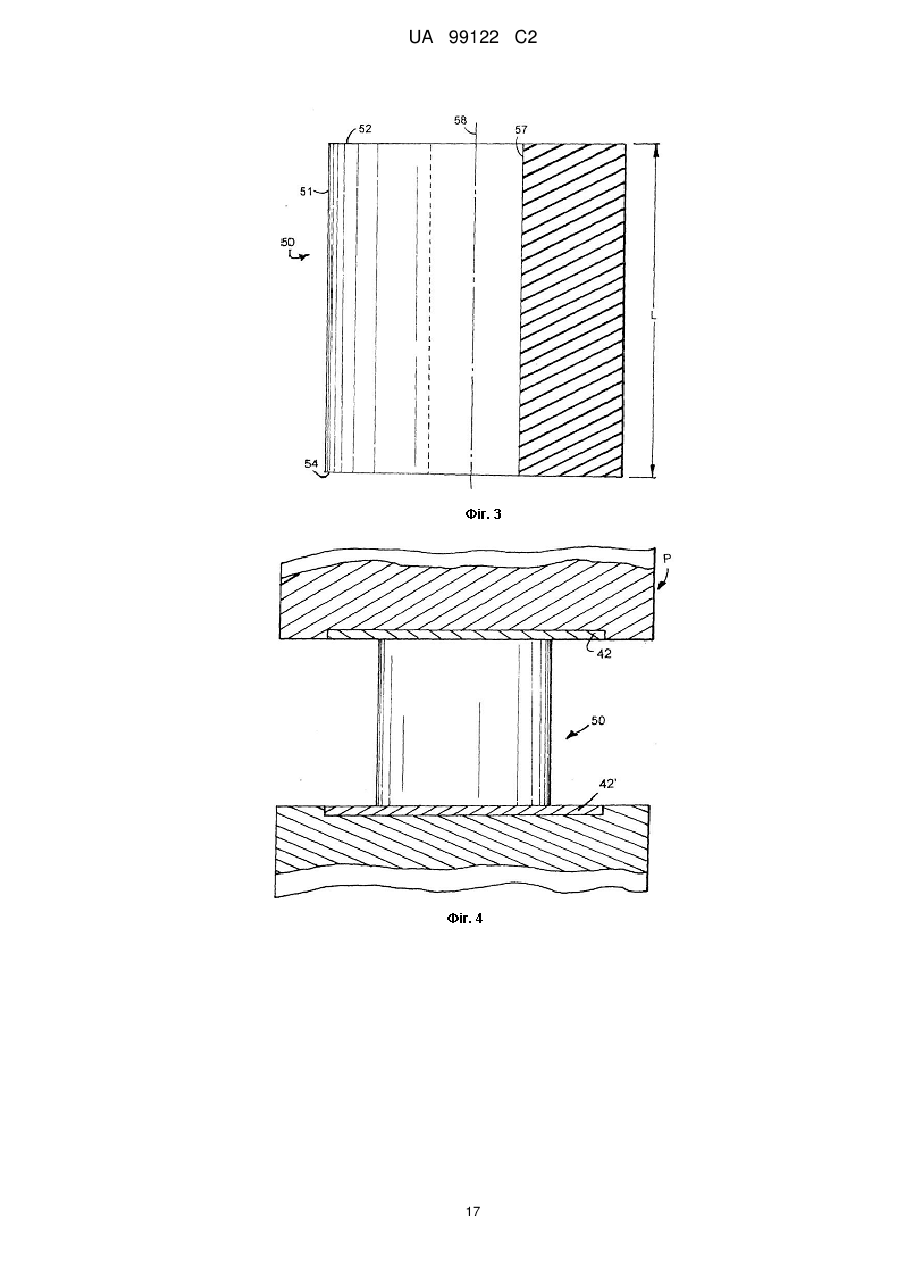

пружний елемент, сформований із заготовки з термопластичного поліестерного еластомеру, який має виміряну за допомогою дюрометра твердість від приблизно 40 до приблизно 45 за шкалою Shore D, причому вищезгадана заготовка має вибрану первісну осьову довжину і в цілому циліндричну форму заданого діаметра між її першим та другим кінцями по довжині і обмежує подовжній канал, відкритий на вищезгаданих першому та другому кінцях, причому вищезгадана заготовка та вищезгаданий канал мають практично рівномірний розріз перпендикулярно центральній осі, і еластомерний матеріал вищезгаданої заготовки є таким, що, після стискання уздовж осі принаймні на 30 % первісної осьової довжини вищезгаданої заготовки, вищезгаданий еластомер надовго зберігає суттєво зменшену довжину після піддавання стисканню, і вищезгадана заготовка після цього перетворюється на вищезгаданий пружний елемент для поглинання, розсіювання та повернення енергії, що передається до нього; і

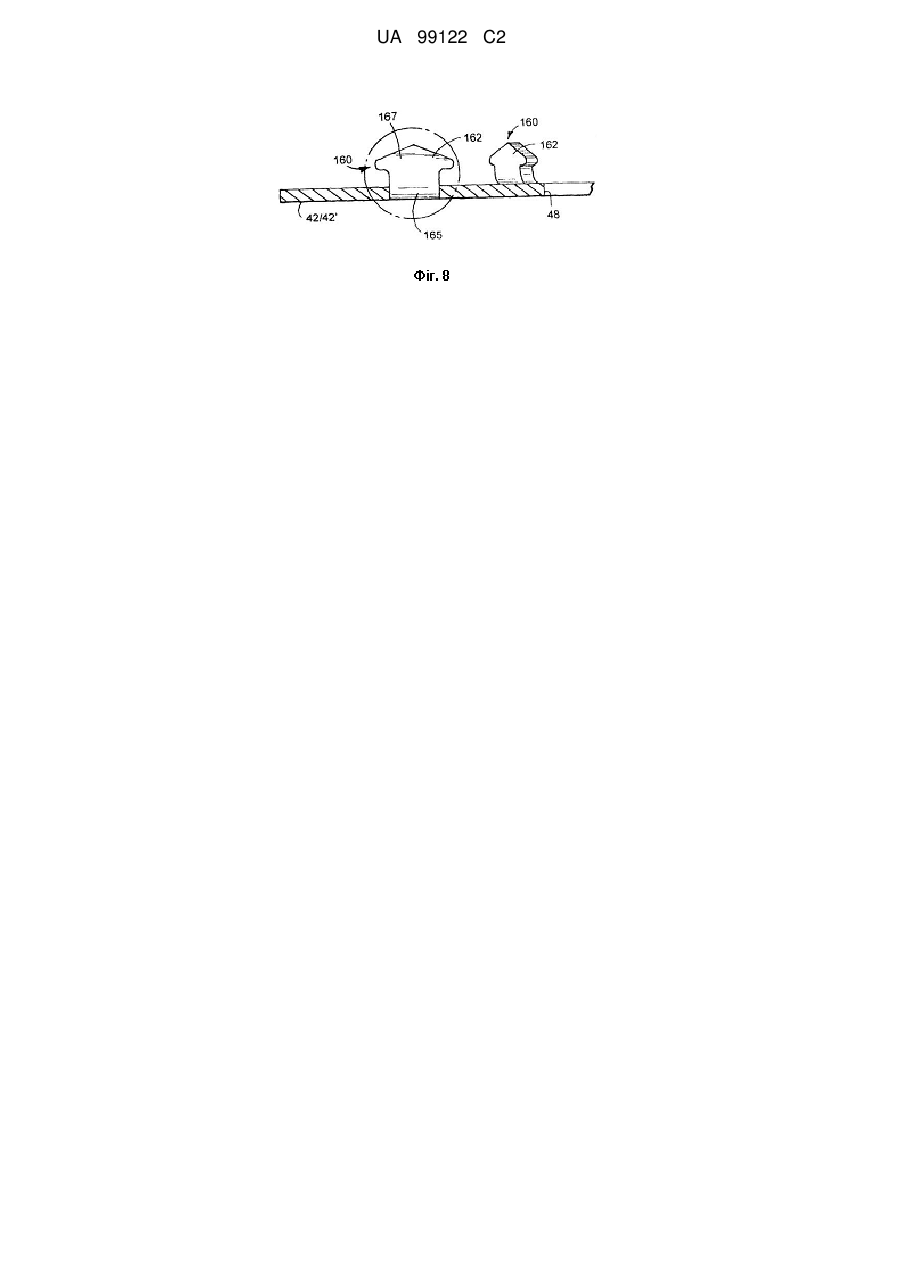

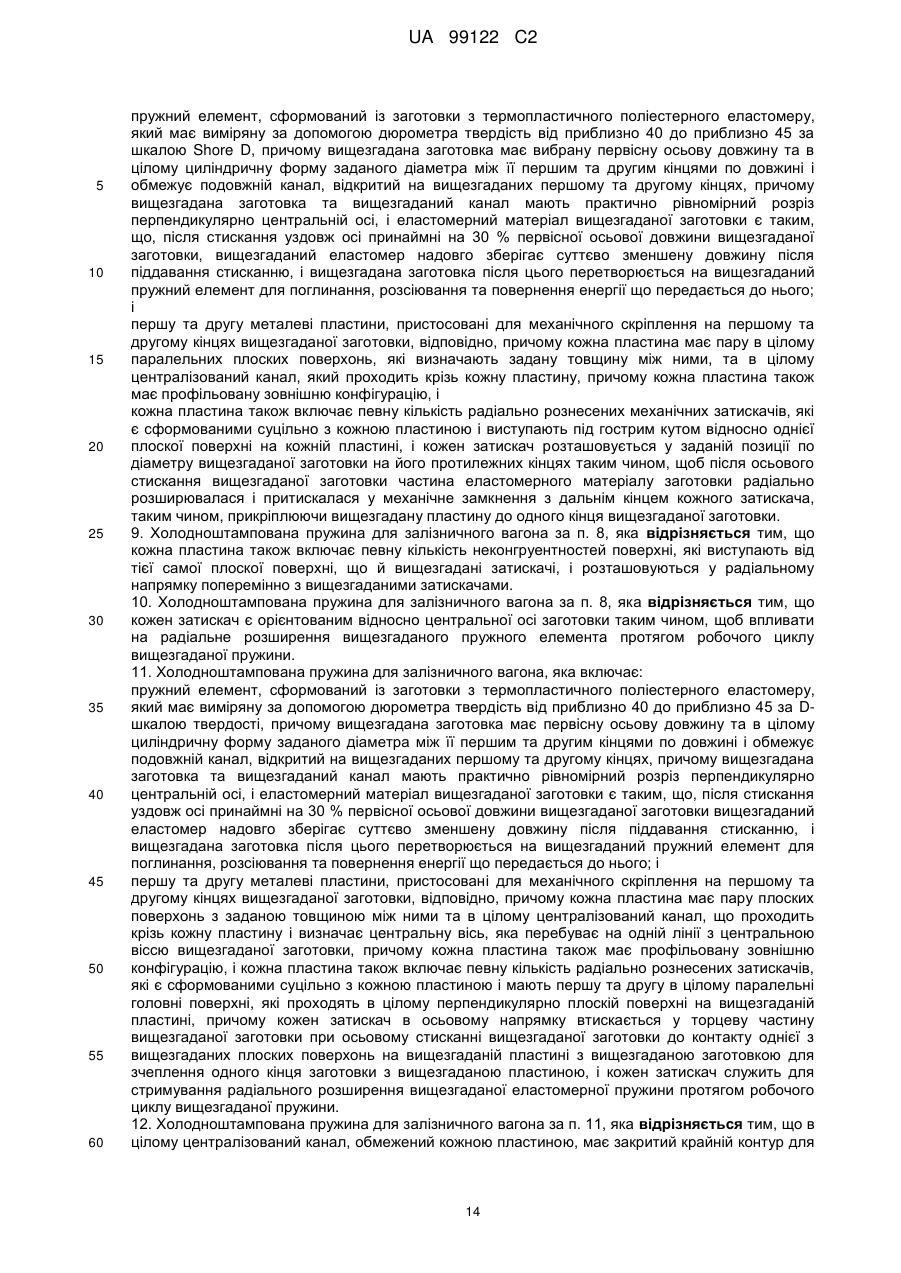

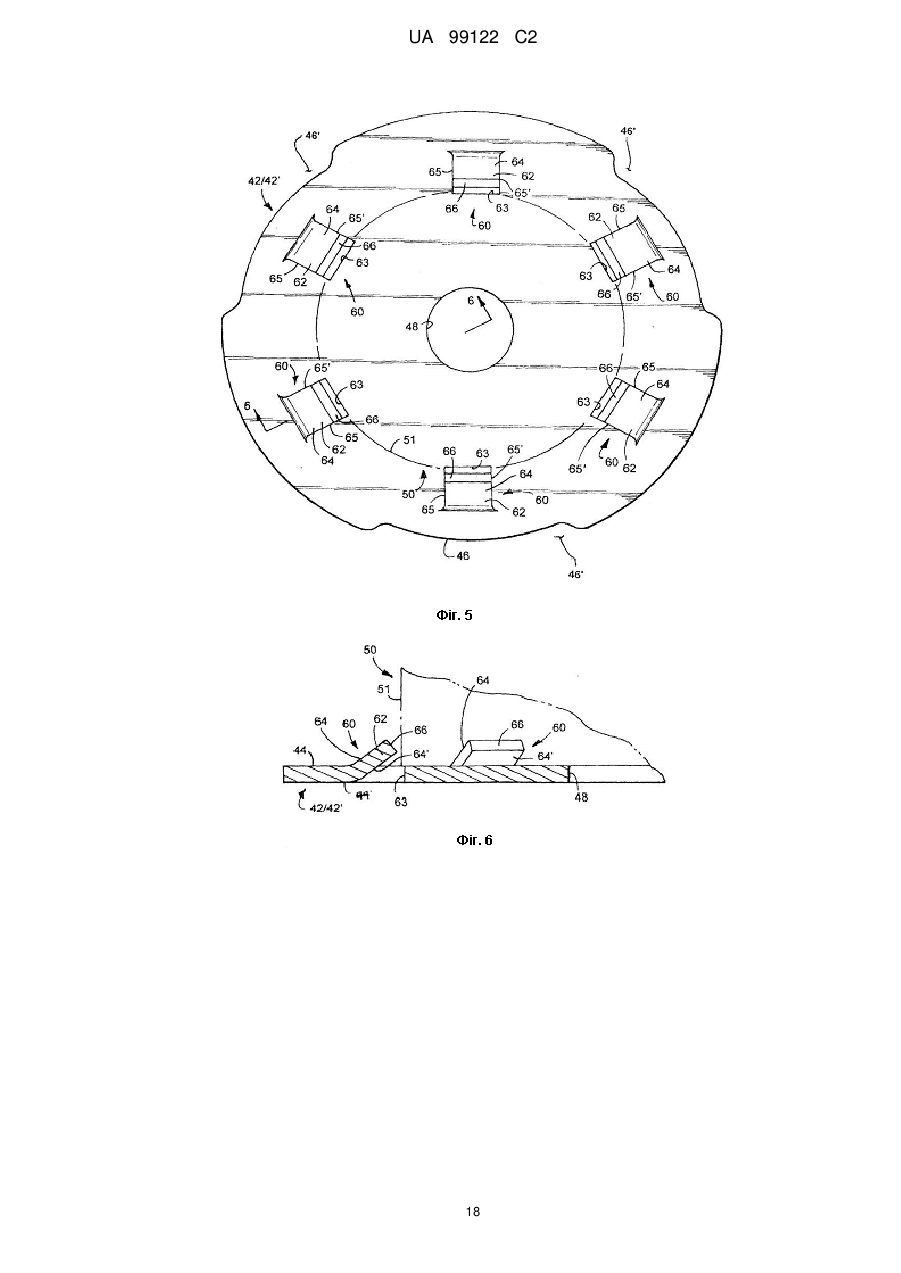

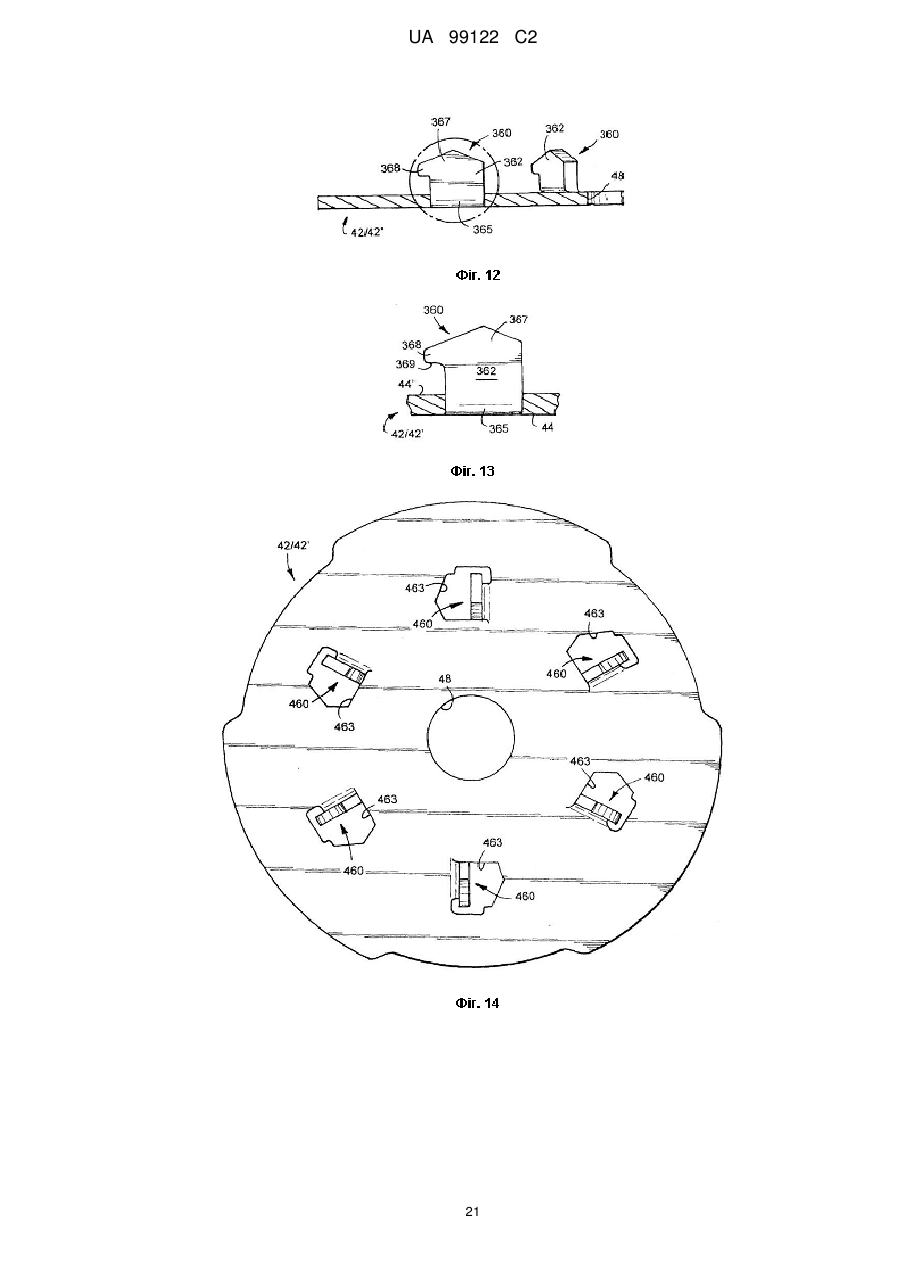

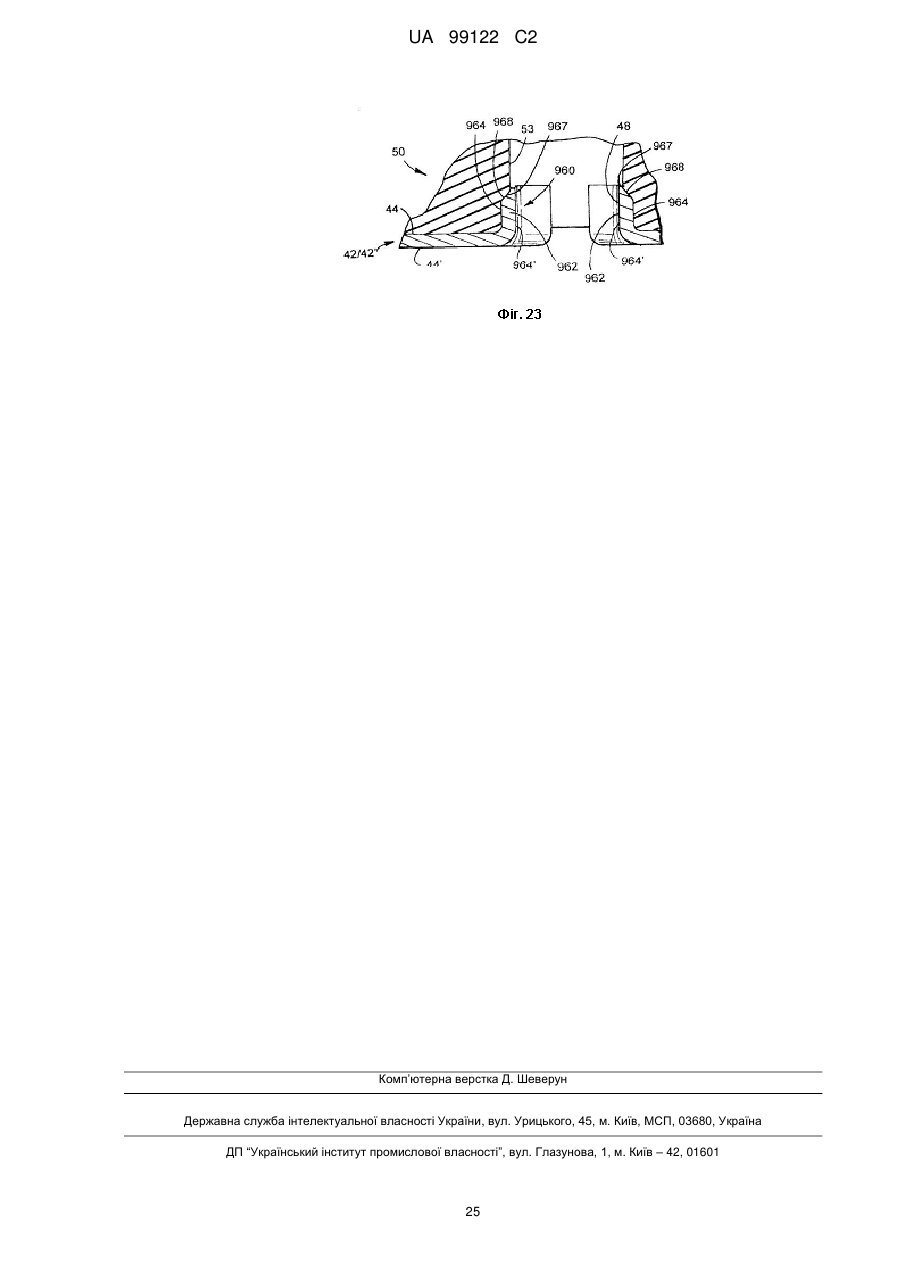

першу та другу металеві пластини, пристосовані для механічного скріплення на першому та другому кінцях вищезгаданої заготовки, відповідно, причому кожна пластина має пару в цілому паралельних плоских поверхонь, які визначають задану товщину між ними, та в цілому централізований канал, який проходить крізь кожну пластину, причому кожна пластина також має профільовану зовнішню конфігурацію, і кожна пластина також включає певну кількість радіально рознесених механічних затискачів, які є сформованими суцільно з кожною пластиною і мають першу та другу в цілому паралельні поверхні, причому кожен затискач також включає зубець по його довжині, таким чином, що при осьовому стисканні вищезгаданої заготовки вищезгаданий затискач в осьовому напрямку втискається у торцеву частину вищезгаданої заготовки, і вищезгаданий зубець на вищезгаданому затискачі механічно зчеплюється з еластомерним матеріалом заготовки, таким чином, прикріплюючи вищезгадану пластину до одного кінця вищезгаданої заготовки.

2. Холодноштампована пружина для залізничного вагона за п. 1, яка відрізняється тим, що кожна пластина також включає певну кількість неконгруентностей поверхні, які виступають від тієї самої плоскої поверхні, що й вищезгадані затискачі і розташовуються у радіальному напрямку поперемінно з вищезгаданими затискачами.

3. Холодноштампована пружина для залізничного вагона за п. 1, яка відрізняється тим, що кожен затискач включає хвостовик та головну частину, причому хвостовик кожного затискача з'єднується з вищезгаданою пластиною, виступаючи від неї, і передбачено диференціацію розмірів між вищезгаданим хвостовиком та вищезгаданою головною частиною, що обмежує вищезгаданий зубець.

4. Холодноштампована пружина для залізничного вагона за п. 3, яка відрізняється тим, що дальній кінець головної частини кожного затискача має похилу конфігурацію для сприяння проникненню вищезгаданого затискача у торцеву частину вищезгаданої заготовки при осьовому стисканні заготовки.

5. Холодноштампована пружина для залізничного вагона за п. 3, яка відрізняється тим, що хвостовик кожного затискача має лінію найменшого опору для забезпечення відокремлення вищезгаданого затискача від вищезгаданої пластини під час функціонування вищезгаданої пружини.

6. Холодноштампована пружина для залізничного вагона за п. 1, яка відрізняється тим, що кожен затискач має в цілому прямокутну конфігурацію у розрізі по більшій частині його довжини.

7. Холодноштампована пружина для залізничного вагона за п. 6, яка відрізняється тим, що кожен затискач є орієнтованим відносно центральної осі заготовки таким чином, щоб впливати на радіальне розширення вищезгаданого пружного елемента протягом робочого циклу вищезгаданої пружини.

8. Холодноштампована пружина для залізничного вагона, яка включає:

пружний елемент, сформований із заготовки з термопластичного поліестерного еластомеру, який має виміряну за допомогою дюрометра твердість від приблизно 40 до приблизно 45 за шкалою Shore D, причому вищезгадана заготовка має вибрану первісну осьову довжину та в цілому циліндричну форму заданого діаметра між її першим та другим кінцями по довжині і обмежує подовжній канал, відкритий на вищезгаданих першому та другому кінцях, причому вищезгадана заготовка та вищезгаданий канал мають практично рівномірний розріз перпендикулярно центральній осі, і еластомерний матеріал вищезгаданої заготовки є таким, що, після стискання уздовж осі принаймні на 30 % первісної осьової довжини вищезгаданої заготовки, вищезгаданий еластомер надовго зберігає суттєво зменшену довжину після піддавання стисканню, і вищезгадана заготовка після цього перетворюється на вищезгаданий пружний елемент для поглинання, розсіювання та повернення енергії що передається до нього; і

першу та другу металеві пластини, пристосовані для механічного скріплення на першому та другому кінцях вищезгаданої заготовки, відповідно, причому кожна пластина має пару в цілому паралельних плоских поверхонь, які визначають задану товщину між ними, та в цілому централізований канал, який проходить крізь кожну пластину, причому кожна пластина також має профільовану зовнішню конфігурацію, і

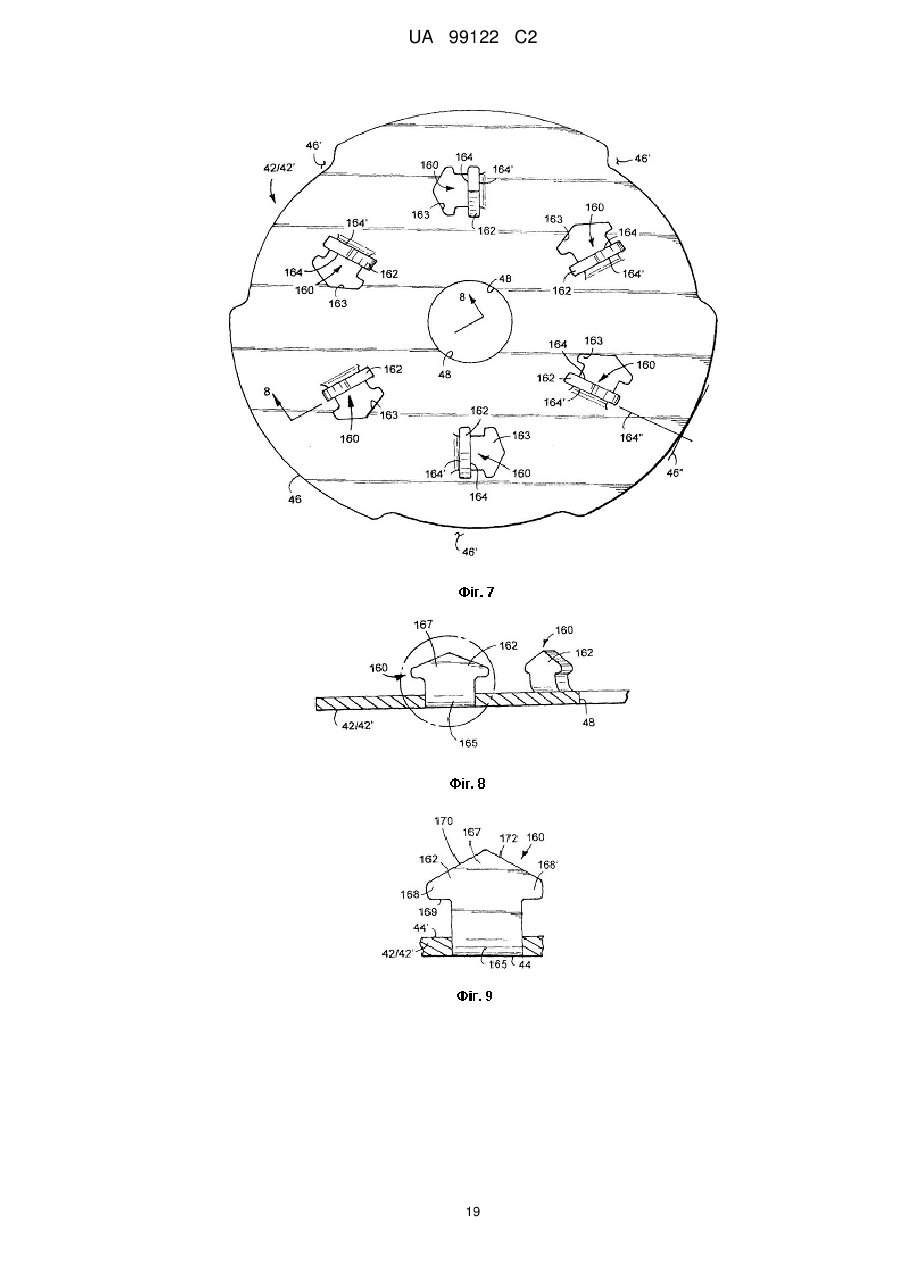

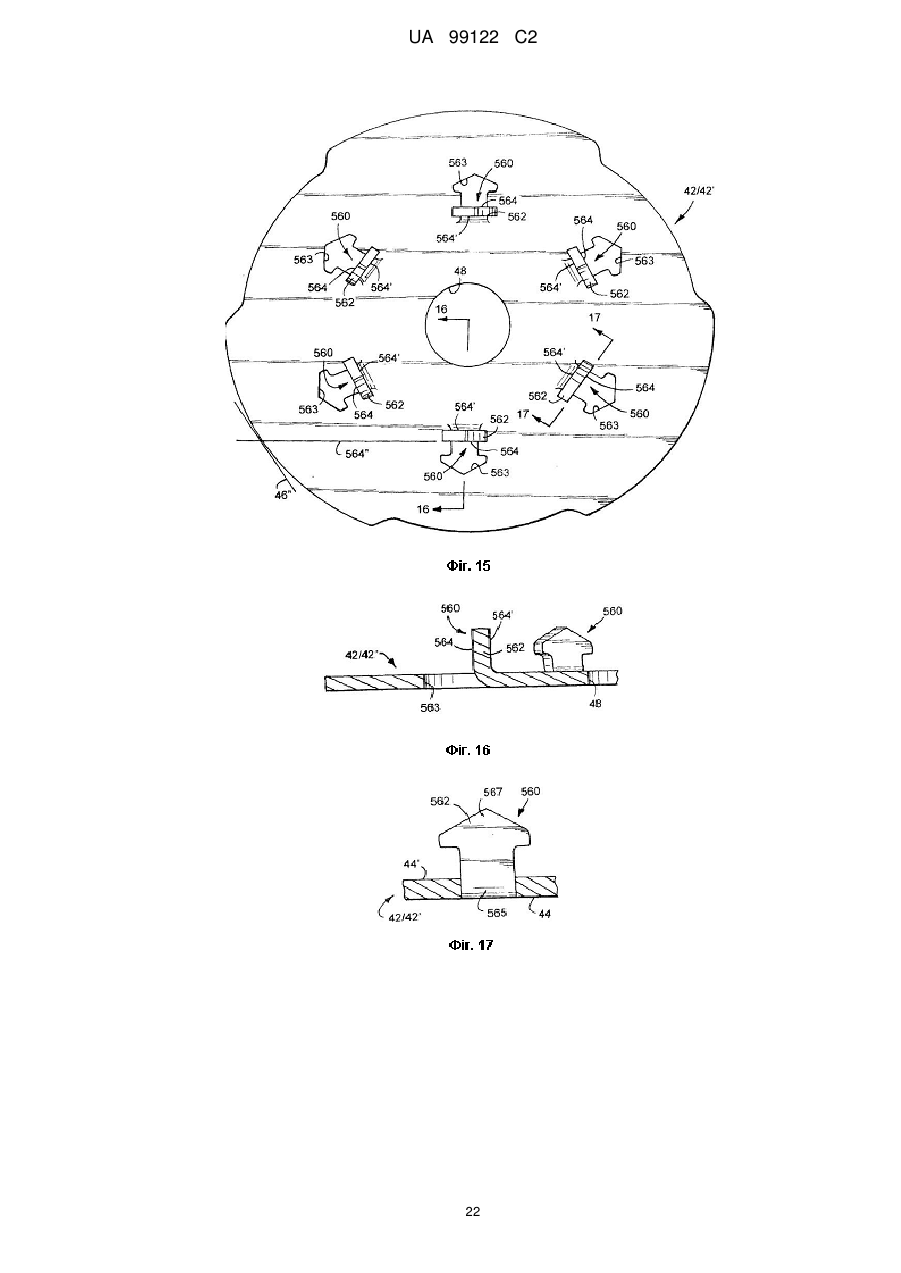

кожна пластина також включає певну кількість радіально рознесених механічних затискачів, які є сформованими суцільно з кожною пластиною і виступають під гострим кутом відносно однієї плоскої поверхні на кожній пластині, і кожен затискач розташовується у заданій позиції по діаметру вищезгаданої заготовки на його протилежних кінцях таким чином, щоб після осьового стискання вищезгаданої заготовки частина еластомерного матеріалу заготовки радіально розширювалася і притискалася у механічне замкнення з дальнім кінцем кожного затискача, таким чином, прикріплюючи вищезгадану пластину до одного кінця вищезгаданої заготовки.

9. Холодноштампована пружина для залізничного вагона за п. 8, яка відрізняється тим, що кожна пластина також включає певну кількість неконгруентностей поверхні, які виступають від тієї самої плоскої поверхні, що й вищезгадані затискачі, і розташовуються у радіальному напрямку поперемінно з вищезгаданими затискачами.

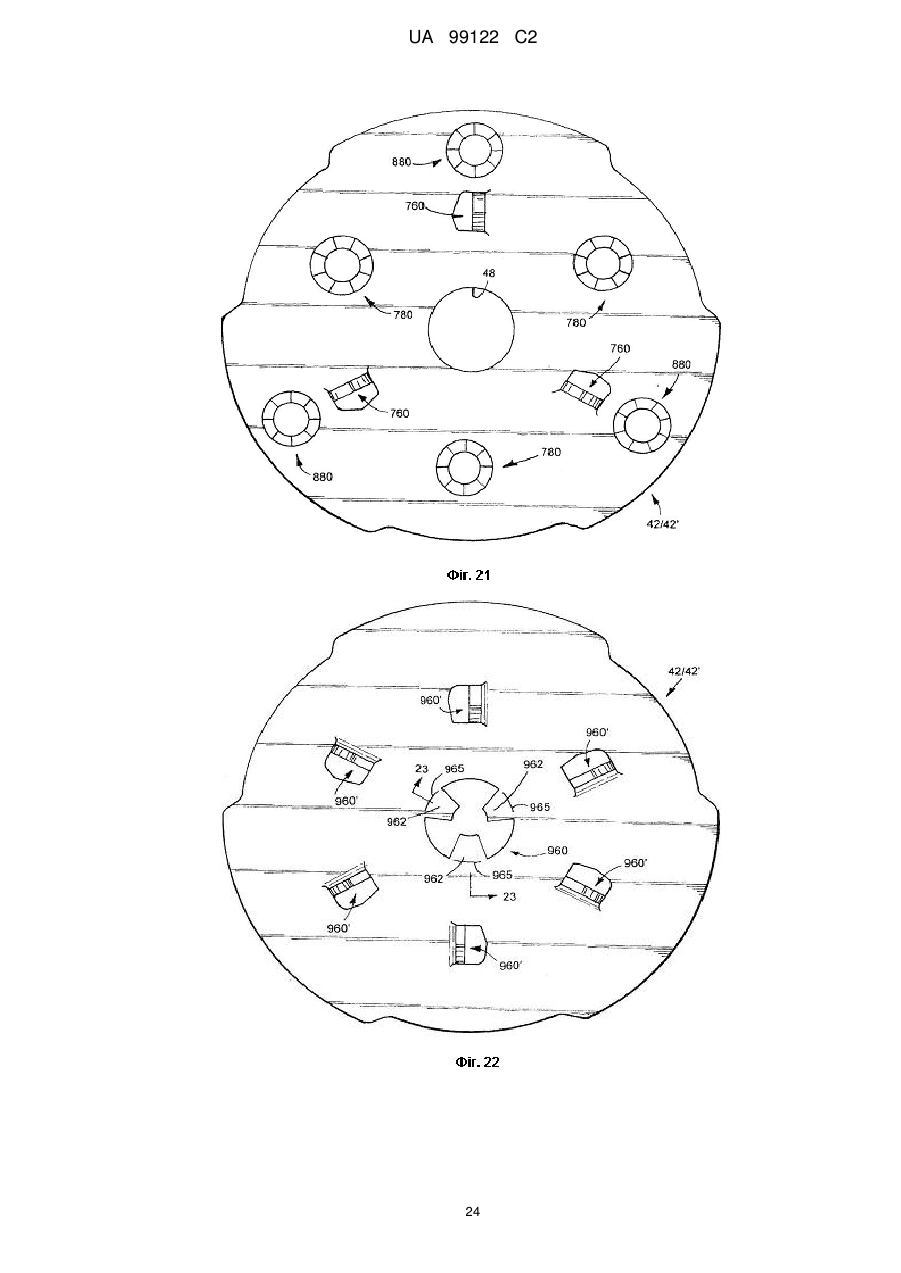

10. Холодноштампована пружина для залізничного вагона за п. 8, яка відрізняється тим, що кожен затискач є орієнтованим відносно центральної осі заготовки таким чином, щоб впливати на радіальне розширення вищезгаданого пружного елемента протягом робочого циклу вищезгаданої пружини.

11. Холодноштампована пружина для залізничного вагона, яка включає:

пружний елемент, сформований із заготовки з термопластичного поліестерного еластомеру, який має виміряну за допомогою дюрометра твердість від приблизно 40 до приблизно 45 за D-шкалою твердості, причому вищезгадана заготовка має первісну осьову довжину та в цілому циліндричну форму заданого діаметра між її першим та другим кінцями по довжині і обмежує подовжній канал, відкритий на вищезгаданих першому та другому кінцях, причому вищезгадана заготовка та вищезгаданий канал мають практично рівномірний розріз перпендикулярно центральній осі, і еластомерний матеріал вищезгаданої заготовки є таким, що, після стискання уздовж осі принаймні на 30 % первісної осьової довжини вищезгаданої заготовки вищезгаданий еластомер надовго зберігає суттєво зменшену довжину після піддавання стисканню, і вищезгадана заготовка після цього перетворюється на вищезгаданий пружний елемент для поглинання, розсіювання та повернення енергії що передається до нього; і

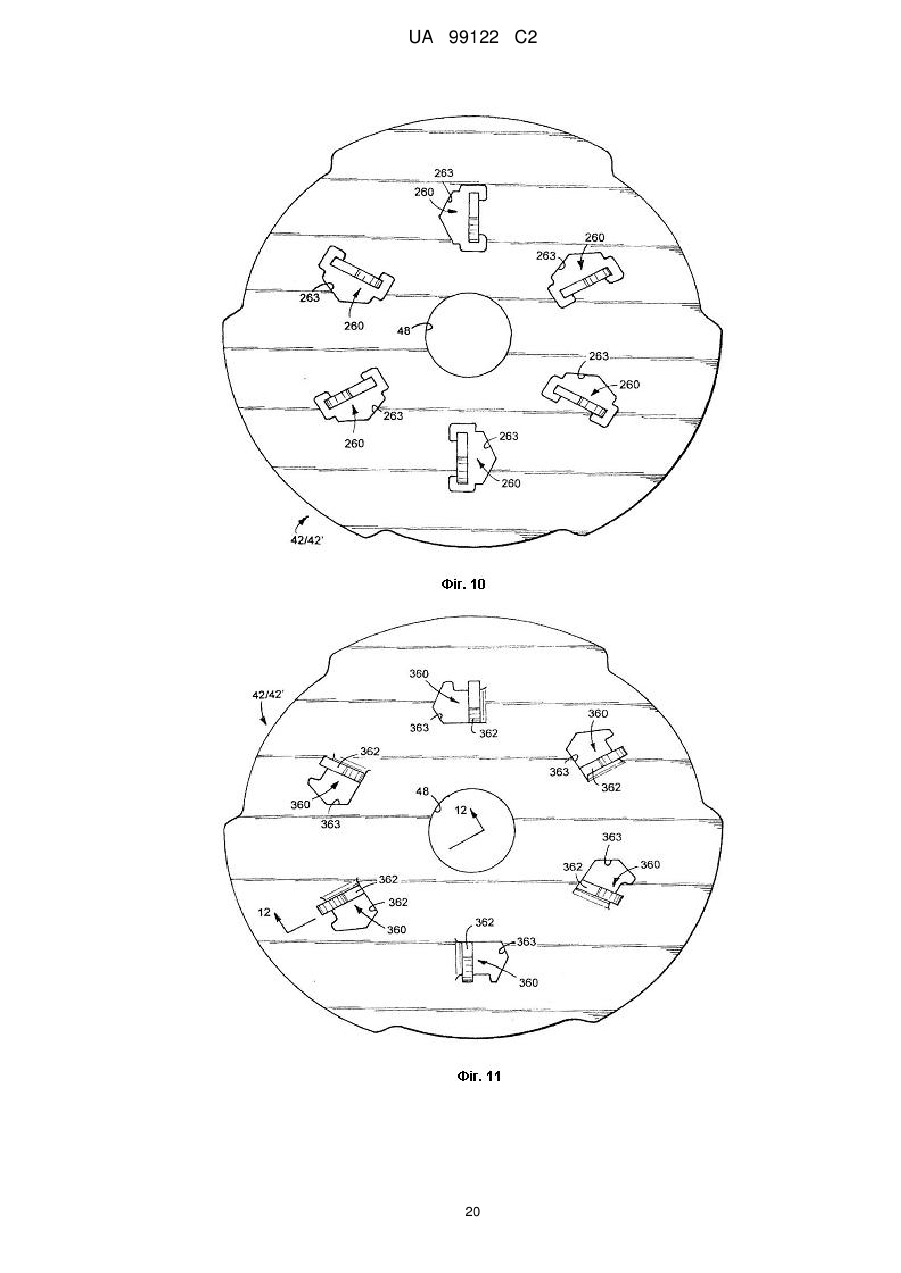

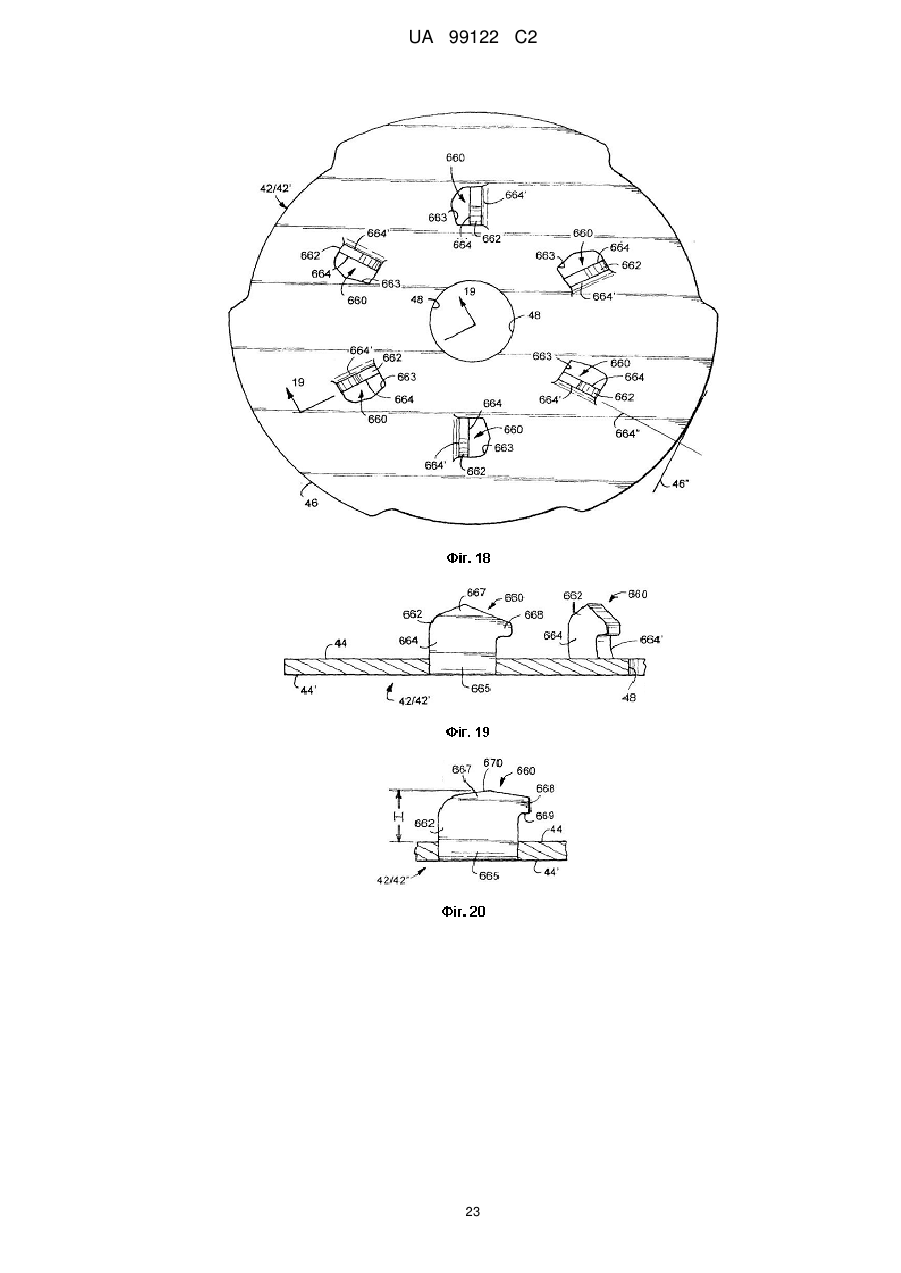

першу та другу металеві пластини, пристосовані для механічного скріплення на першому та другому кінцях вищезгаданої заготовки, відповідно, причому кожна пластина має пару плоских поверхонь з заданою товщиною між ними та в цілому централізований канал, що проходить крізь кожну пластину і визначає центральну вісь, яка перебуває на одній лінії з центральною віссю вищезгаданої заготовки, причому кожна пластина також має профільовану зовнішню конфігурацію, і кожна пластина також включає певну кількість радіально рознесених затискачів, які є сформованими суцільно з кожною пластиною і мають першу та другу в цілому паралельні головні поверхні, які проходять в цілому перпендикулярно плоскій поверхні на вищезгаданій пластині, причому кожен затискач в осьовому напрямку втискається у торцеву частину вищезгаданої заготовки при осьовому стисканні вищезгаданої заготовки до контакту однієї з вищезгаданих плоских поверхонь на вищезгаданій пластині з вищезгаданою заготовкою для зчеплення одного кінця заготовки з вищезгаданою пластиною, і кожен затискач служить для стримування радіального розширення вищезгаданої еластомерної пружини протягом робочого циклу вищезгаданої пружини.

12. Холодноштампована пружина для залізничного вагона за п. 11, яка відрізняється тим, що в цілому централізований канал, обмежений кожною пластиною, має закритий крайній контур для спрямування вищезгаданої пластини уздовж напрямного стрижня протягом робочого циклу пружини.

13. Холодноштампована пружина для залізничного вагона за п. 11, яка відрізняється тим, що дальній кінець кожного затискача розташовується від контактної плоскої поверхні відповідної пластини на відстані, яка приблизно у 2,5-4 рази перевищує задану товщину вищезгаданої пластини.

14. Холодноштампована пружина для залізничного вагона за п. 11, яка відрізняється тим, що кожна пластина також включає певну кількість неконгруентностей поверхні, які виступають від тієї самої плоскої поверхні, що й вищезгадані затискачі, і розташовуються у радіальному напрямку поперемінно з вищезгаданими затискачами.

15. Холодноштампована пружина для залізничного вагона за п. 11, яка відрізняється тим, що перша та друга головні плоскі поверхні кожного затискача відходять від центральної осі кожної пластини і в цілому паралельно лінії, яка практично ділить кожну пластину навпіл, на дві в цілому симетричні половини.

16. Холодноштампована пружина для залізничного вагона за п. 11, яка відрізняється тим, що перша та друга головні плоскі поверхні кожного затискача є зміщеними від центральної осі кожної пластини і проходять в цілому перпендикулярно лінії, яка практично ділить кожну пластину навпіл, на дві в цілому симетричні половини.

17. Холодноштампована пружина для залізничного вагона за п. 11, яка відрізняється тим, що кожен затискач включає хвостовик та головну частину, причому хвостовик кожного затискача з'єднується з вищезгаданою пластиною, виступаючи від неї, і передбачено диференціацію розмірів між вищезгаданим хвостовиком та вищезгаданою головною частиною, що визначає принаймні один зубець.

18. Холодноштампована пружина для залізничного вагона за п. 17, яка відрізняється тим, що дальній кінець головної частини кожного затискача має похилу конфігурацію для сприяння проникненню вищезгаданого затискача у торцеву частину вищезгаданої заготовки при осьовому стисканні заготовки.

19. Холодноштампована пружина для залізничного вагона за п. 11, яка відрізняється тим, що кожен затискач має в цілому прямокутну конфігурацію у розрізі по більшій частині його довжини.

20. Холодноштампована пружина для залізничного вагона за п. 11, яка відрізняється тим, що кожен затискач має принаймні один зубець, який виступає від його сторони.

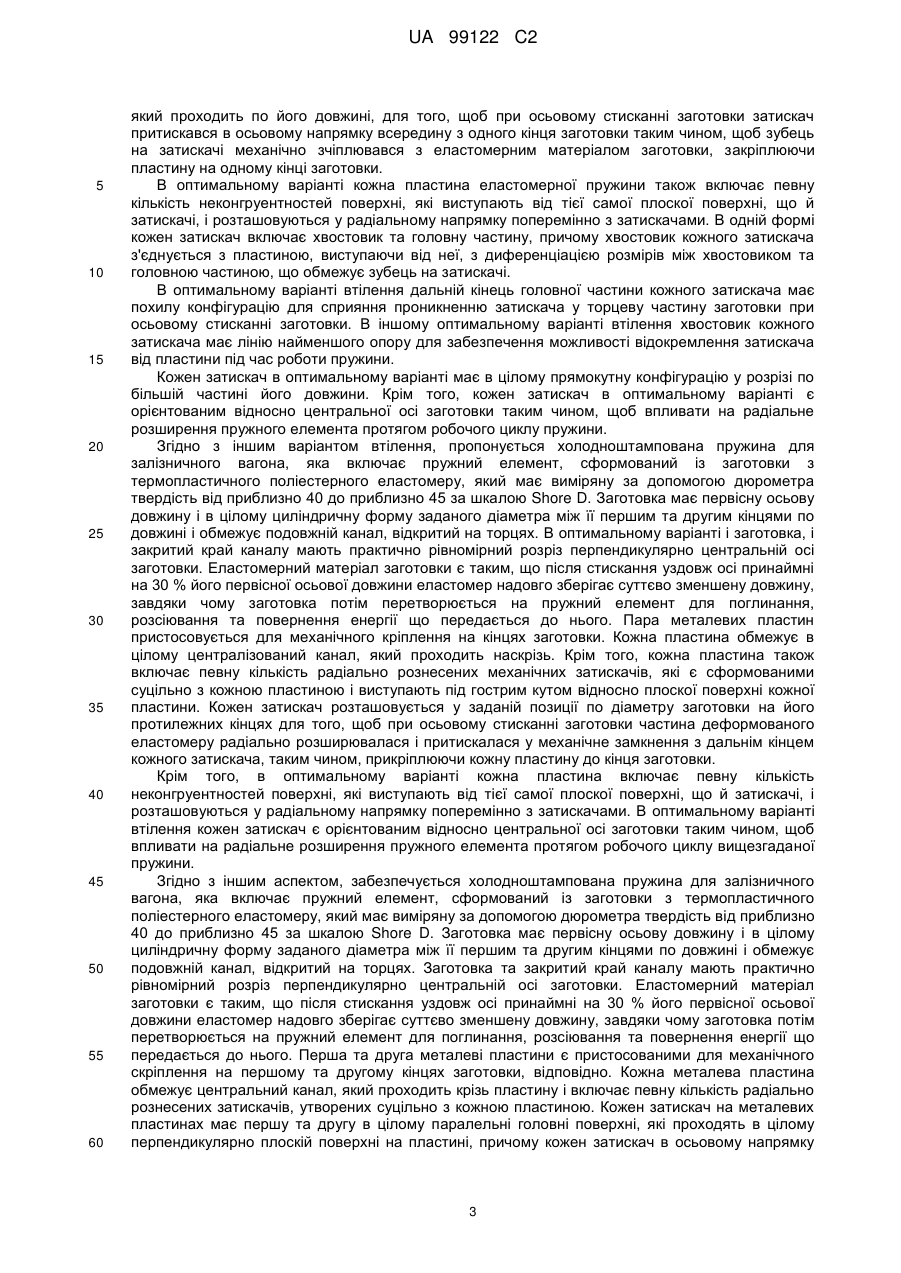

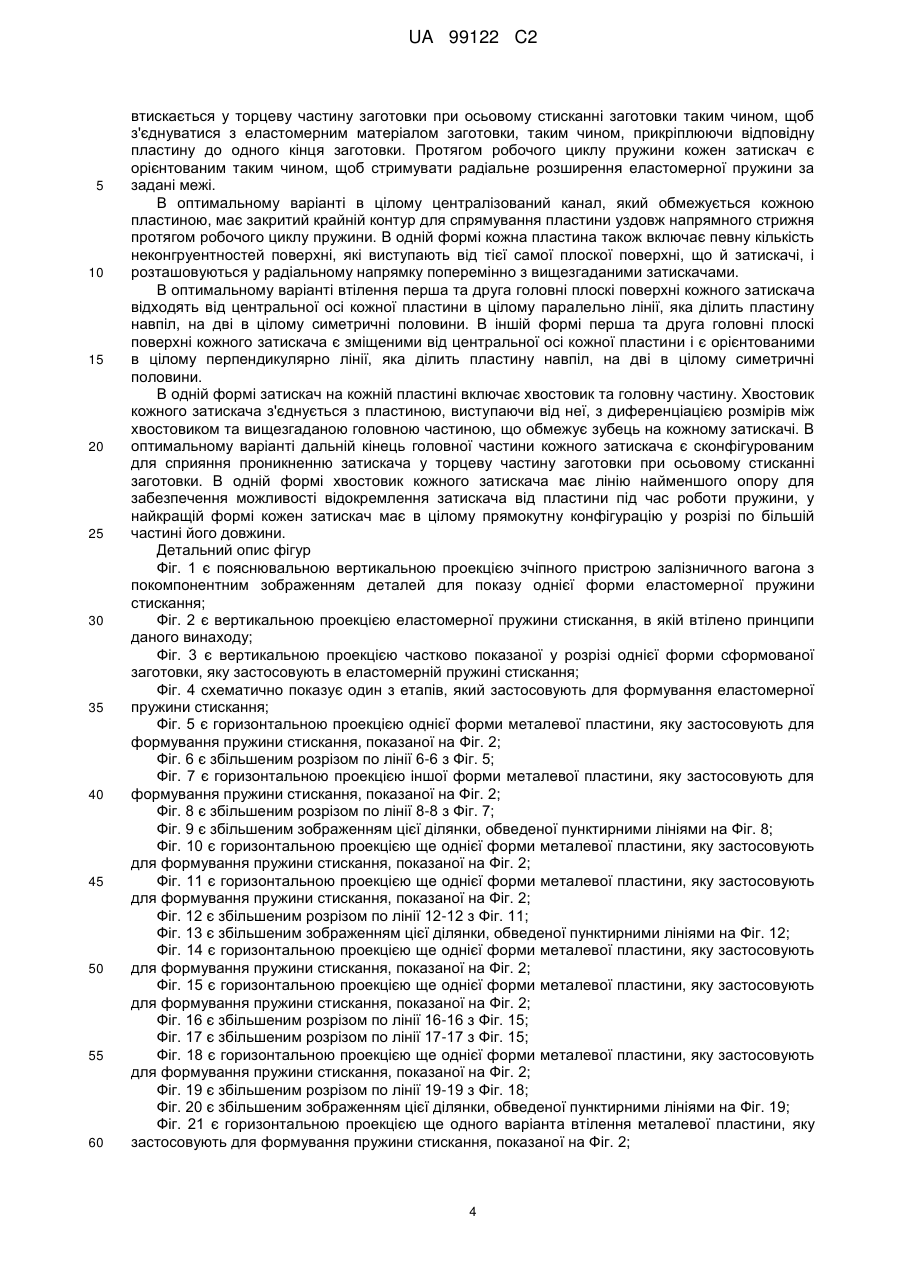

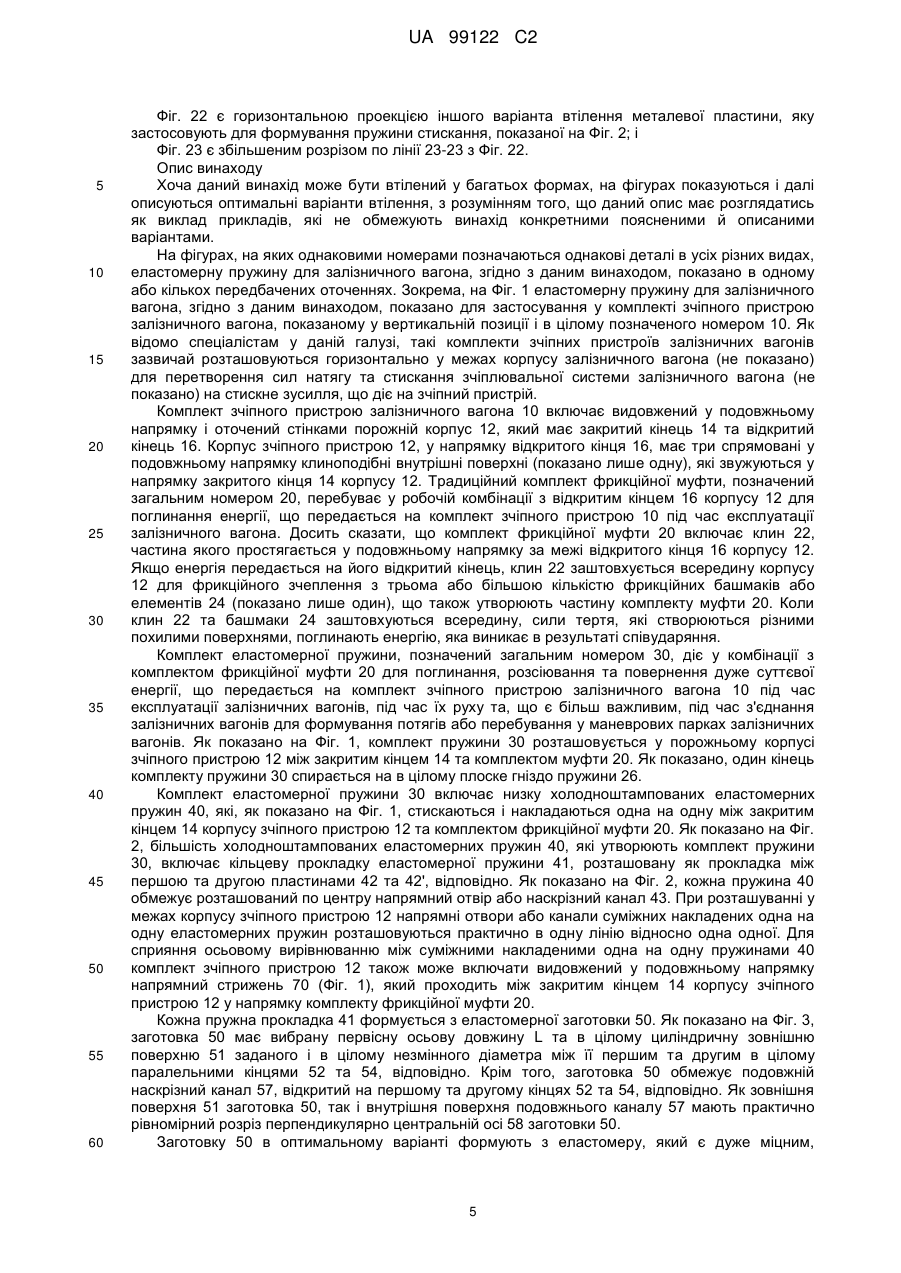

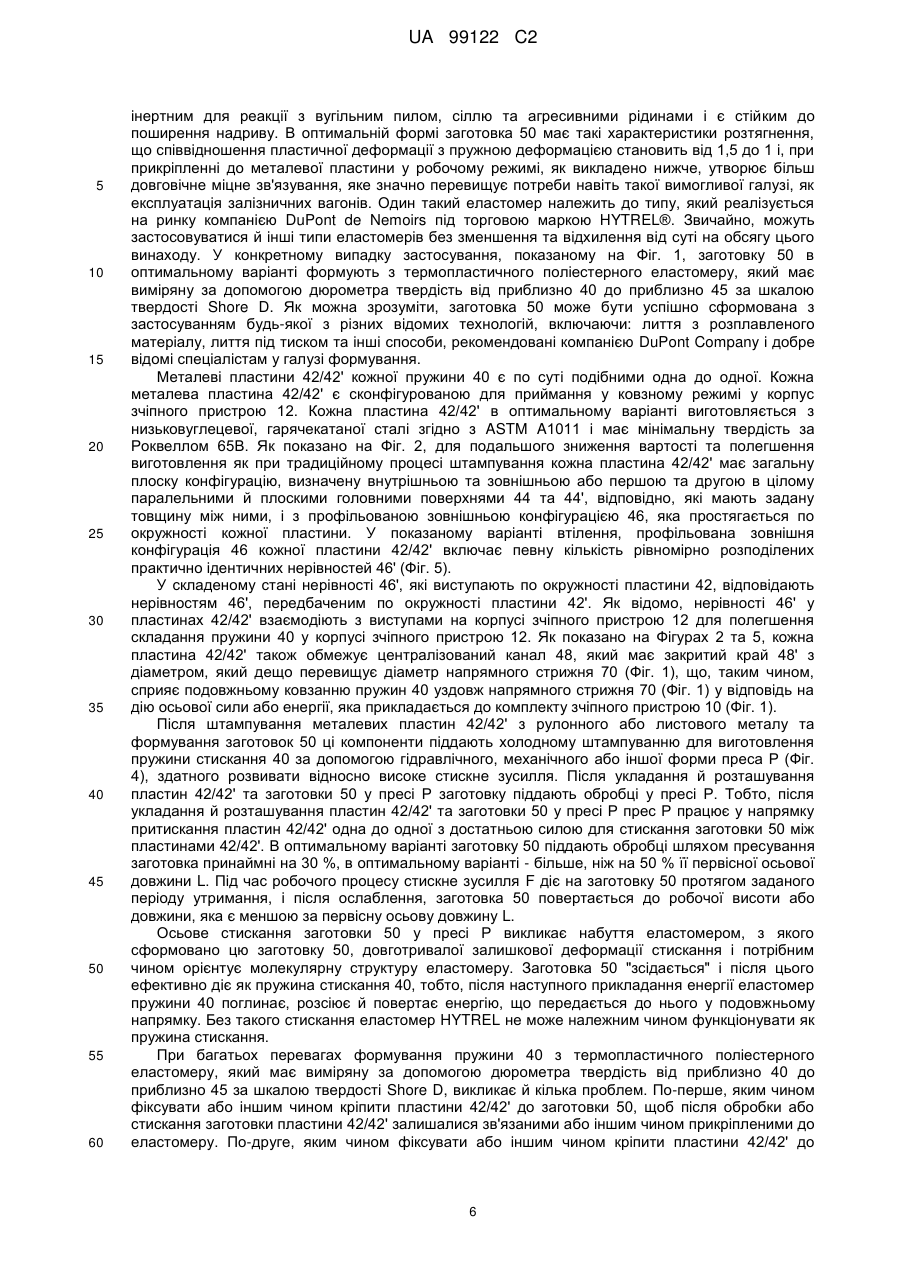

Текст