Спосіб виробництва розплавленого металу за допомогою нерухомої електричної печі, що не нахиляється (варіанти)

Формула / Реферат

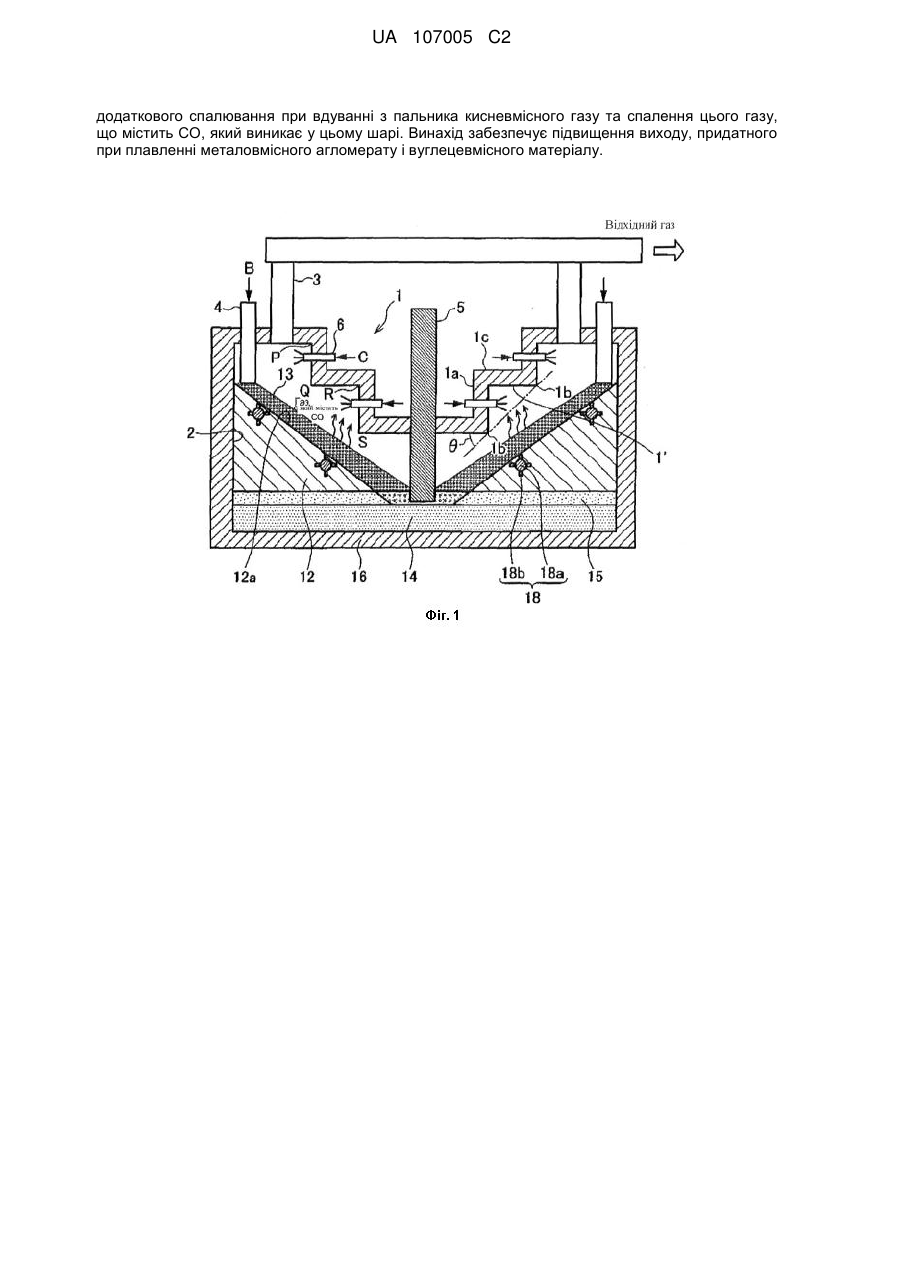

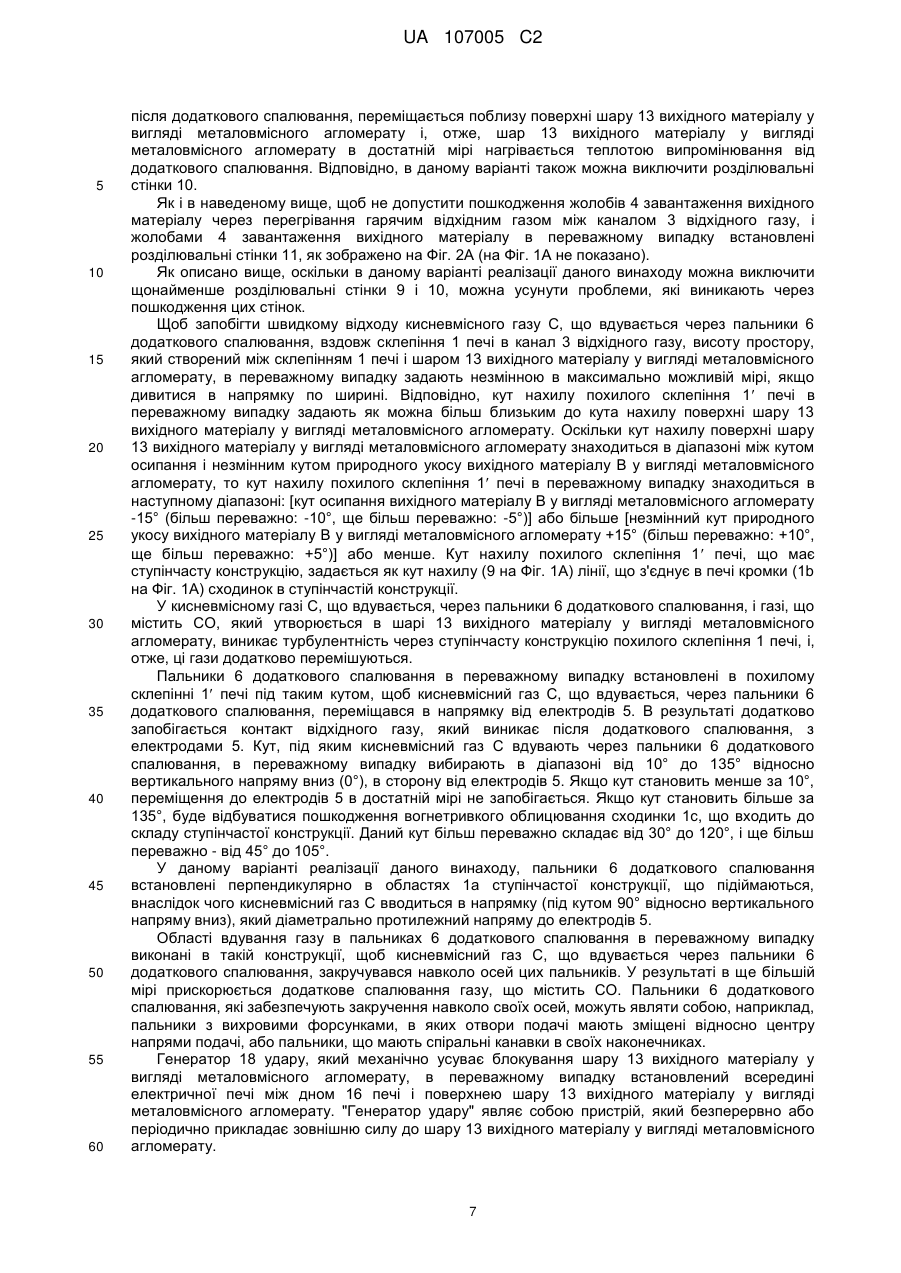

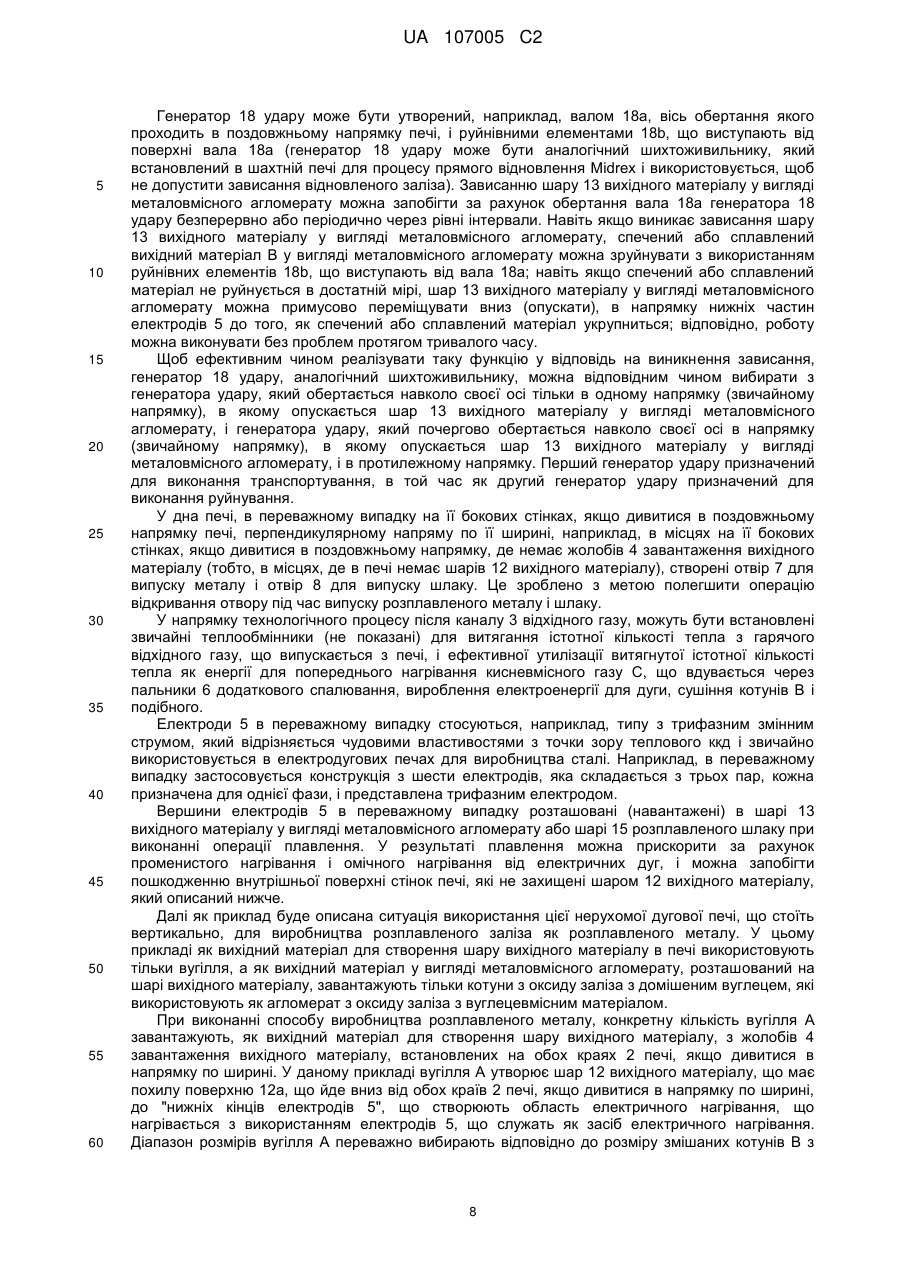

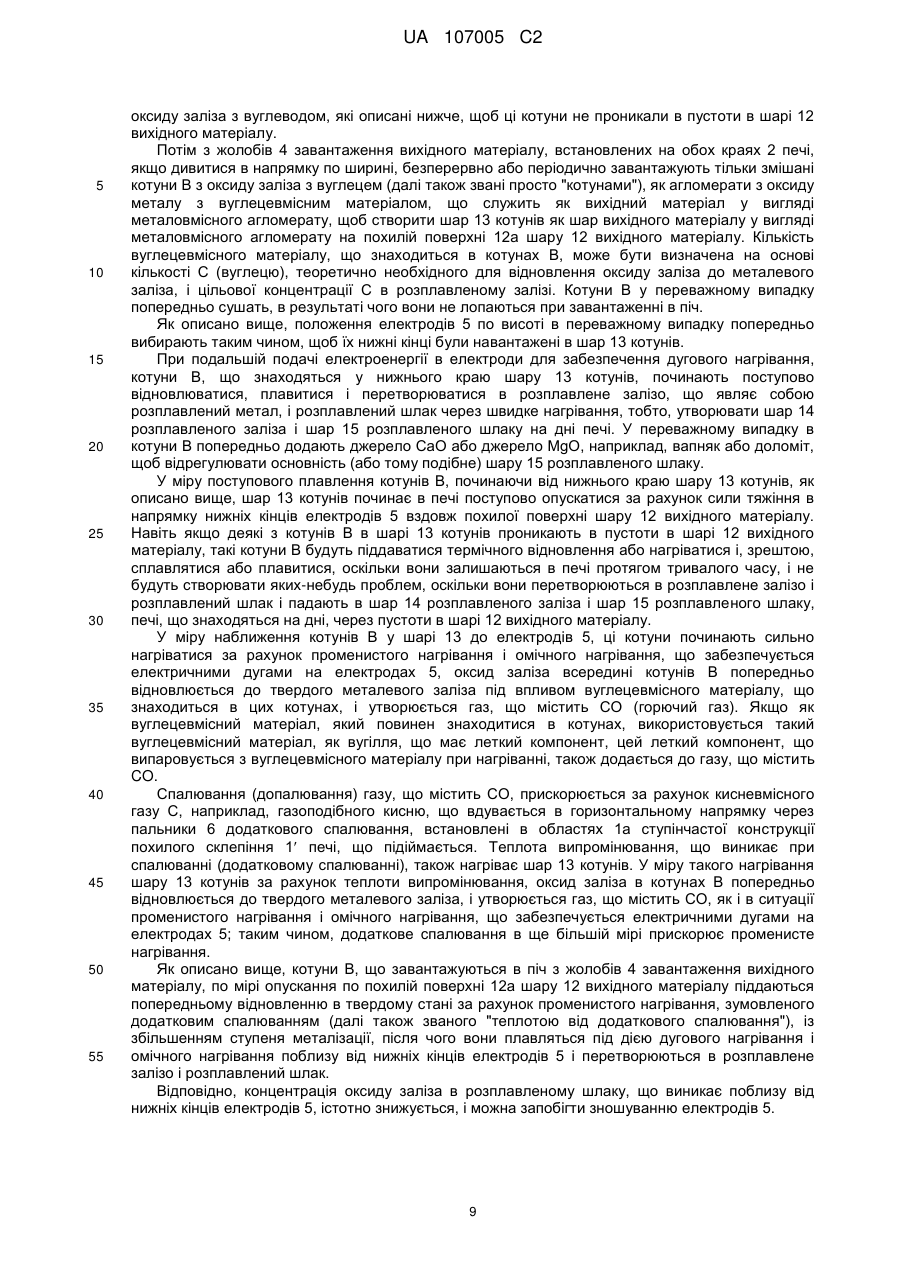

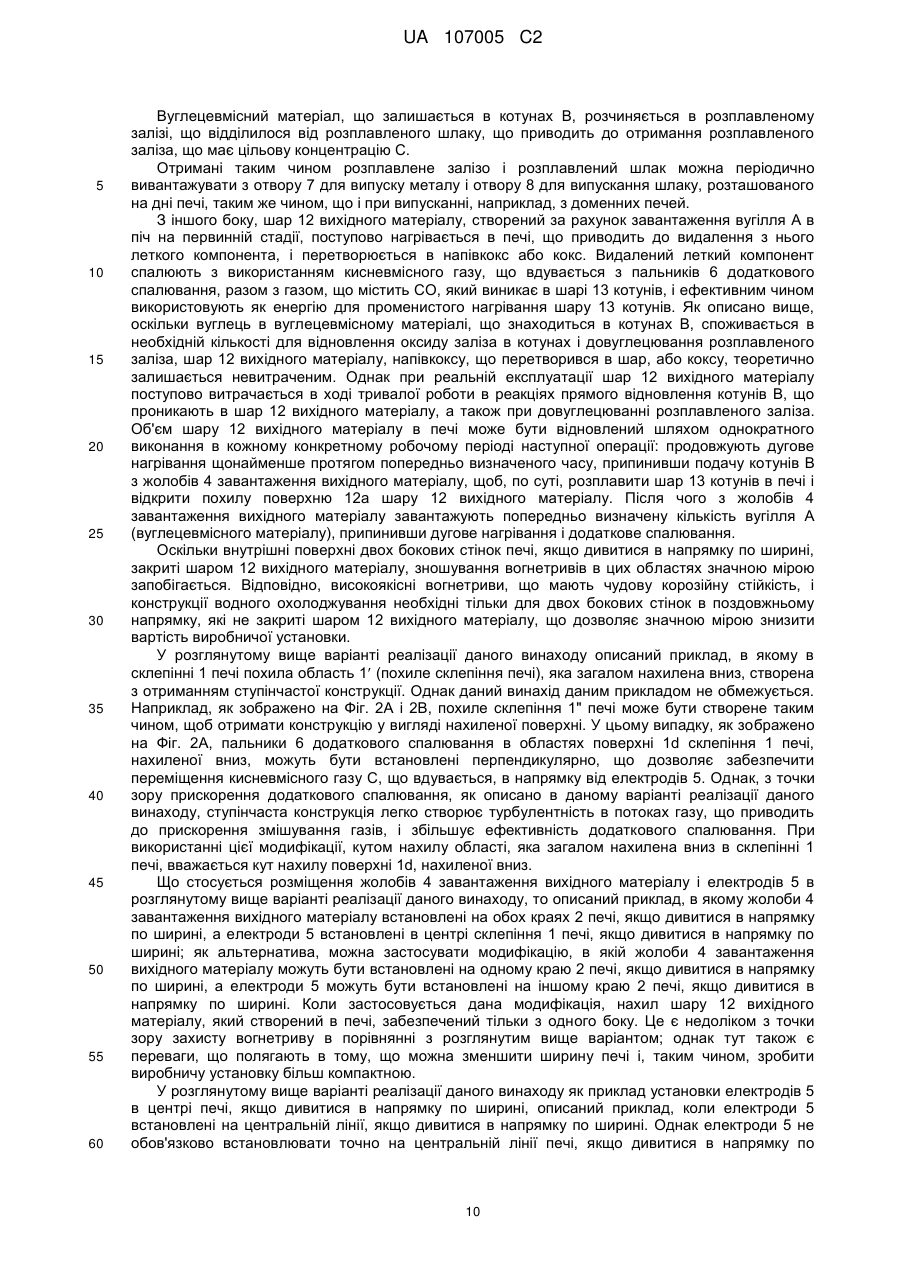

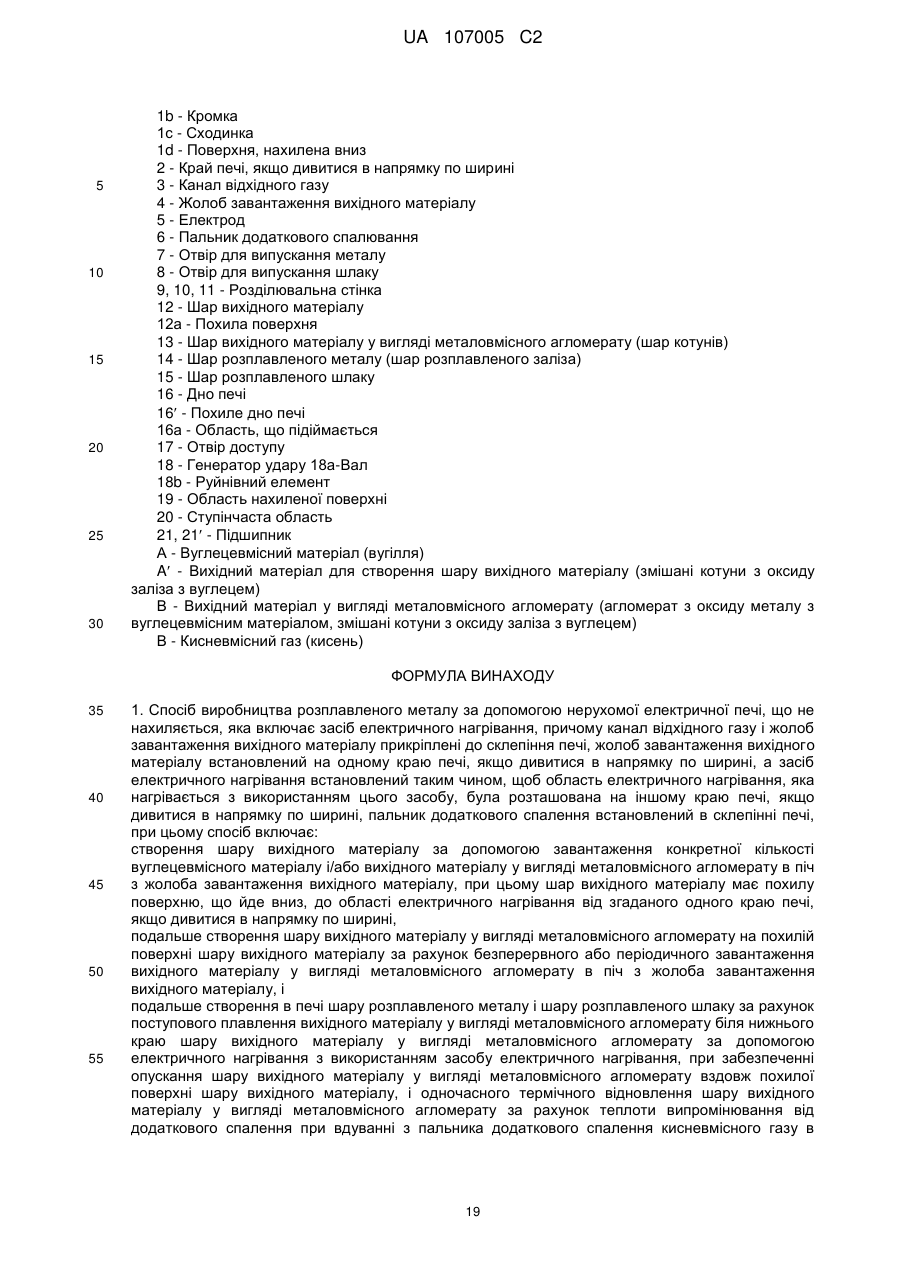

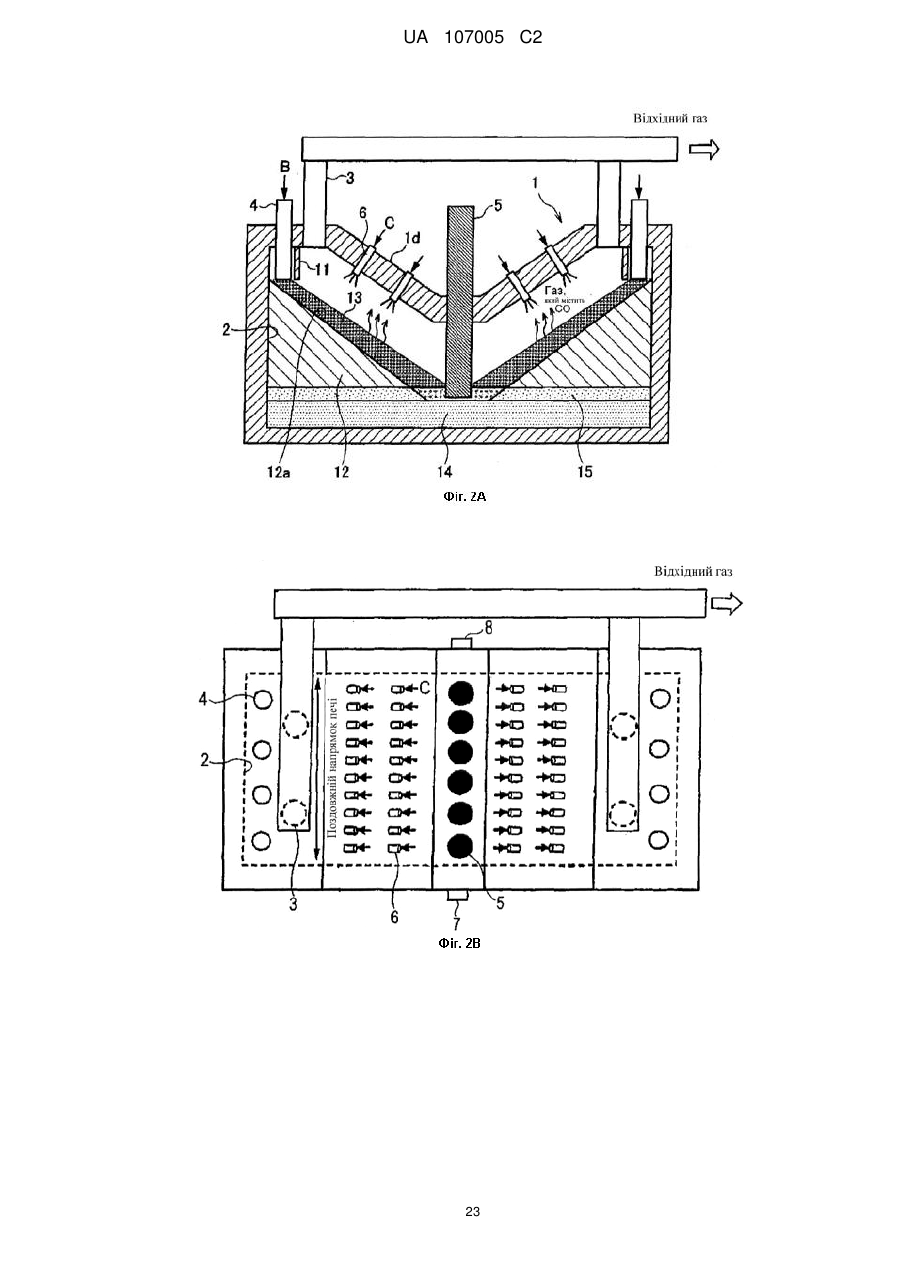

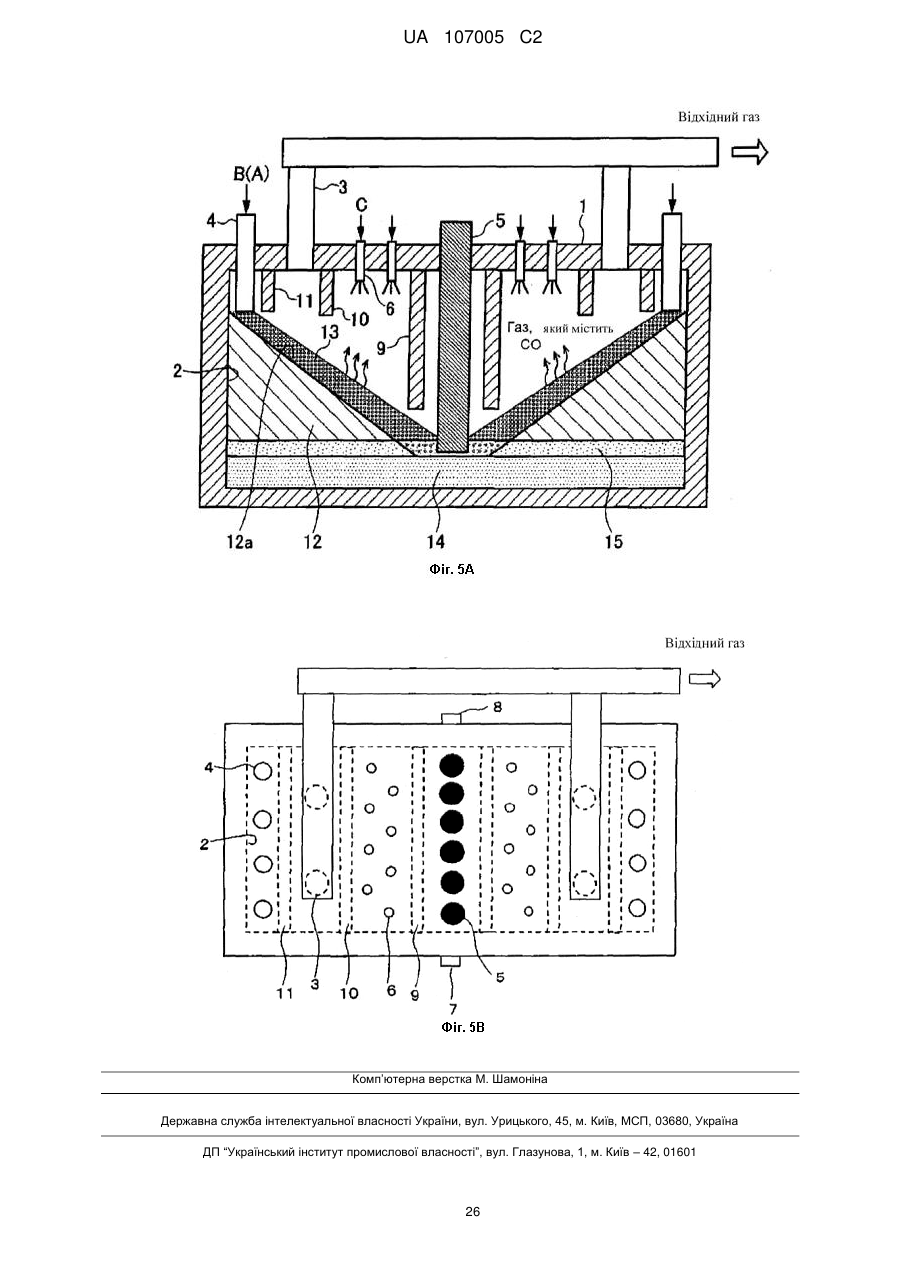

1. Спосіб виробництва розплавленого металу за допомогою нерухомої електричної печі, що не нахиляється, яка включає засіб електричного нагрівання, причому канал відхідного газу і жолоб завантаження вихідного матеріалу прикріплені до склепіння печі, жолоб завантаження вихідного матеріалу встановлений на одному краю печі, якщо дивитися в напрямку по ширині, а засіб електричного нагрівання встановлений таким чином, щоб область електричного нагрівання, яка нагрівається з використанням цього засобу, була розташована на іншому краю печі, якщо дивитися в напрямку по ширині, пальник додаткового спалення встановлений в склепінні печі, при цьому спосіб включає:

створення шару вихідного матеріалу за допомогою завантаження конкретної кількості вуглецевмісного матеріалу і/або вихідного матеріалу у вигляді металовмісного агломерату в піч з жолоба завантаження вихідного матеріалу, при цьому шар вихідного матеріалу має похилу поверхню, що йде вниз, до області електричного нагрівання від згаданого одного краю печі, якщо дивитися в напрямку по ширині,

подальше створення шару вихідного матеріалу у вигляді металовмісного агломерату на похилій поверхні шару вихідного матеріалу за рахунок безперервного або періодичного завантаження вихідного матеріалу у вигляді металовмісного агломерату в піч з жолоба завантаження вихідного матеріалу, і

подальше створення в печі шару розплавленого металу і шару розплавленого шлаку за рахунок поступового плавлення вихідного матеріалу у вигляді металовмісного агломерату біля нижнього краю шару вихідного матеріалу у вигляді металовмісного агломерату за допомогою електричного нагрівання з використанням засобу електричного нагрівання, при забезпеченні опускання шару вихідного матеріалу у вигляді металовмісного агломерату вздовж похилої поверхні шару вихідного матеріалу, і одночасного термічного відновлення шару вихідного матеріалу у вигляді металовмісного агломерату за рахунок теплоти випромінювання від додаткового спалення при вдуванні з пальника додаткового спалення кисневмісного газу в простір печі вище шару вихідного матеріалу у вигляді металовмісного агломерату для спалення газу, що містить CO, який виникає в цьому шарі.

2. Спосіб за п. 1, який відрізняється тим, що вихідний матеріал у вигляді металовмісного агломерату додатково містить леткі хімічні елементи - метали, причому згадані леткі хімічні елементи відділяють і видаляють з відхідного газу, який випускається через канал відхідного газу.

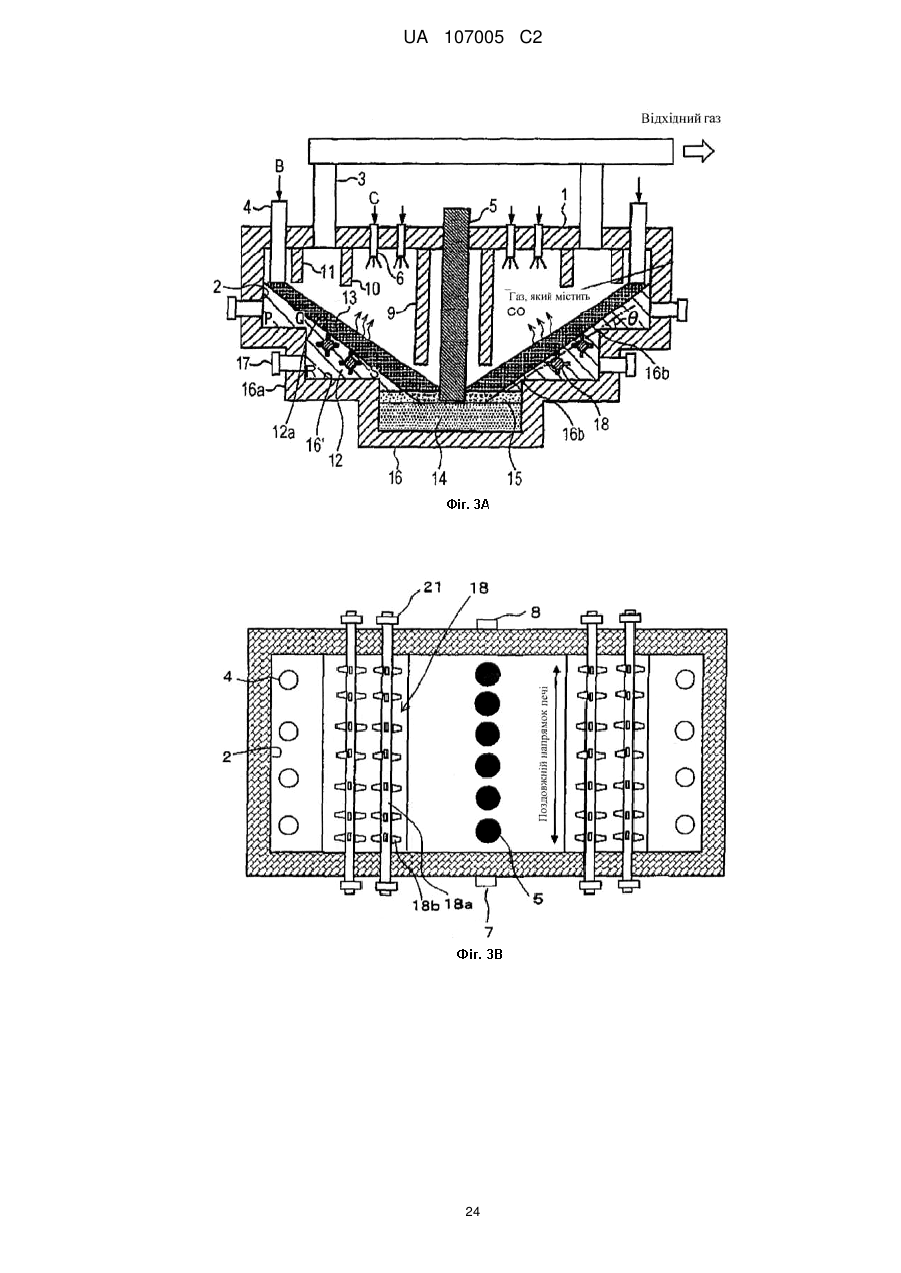

3. Спосіб за п. 1 або п.2, який відрізняється тим, що засіб електричного нагрівання являє собою електрод, введений через верх печі, причому нижня частина електрода нагрівається за допомогою дугового нагрівання при подачі струму.

4. Спосіб за п. 3, який відрізняється тим, нижня частина електрода занурена в шар вихідного матеріалу у вигляді металовмісного агломерату або в шар розплавленого шлаку для забезпечення дугового плавлення.

5. Спосіб за п. 3 або 4, який відрізняється тим, що біля склепіння печі відстань між каналом вихідного газу і жолобом завантаження вихідного матеріалу менша, ніж відстань між каналом вихідного газу і електродом.

6. Спосіб за будь-яким з пп. 2-5, який відрізняється тим, що піч додатково містить розділювальну стінку, розташовану в підвішеному стані в печі між каналом відхідного газу і жолобом завантаження вихідного матеріалу.

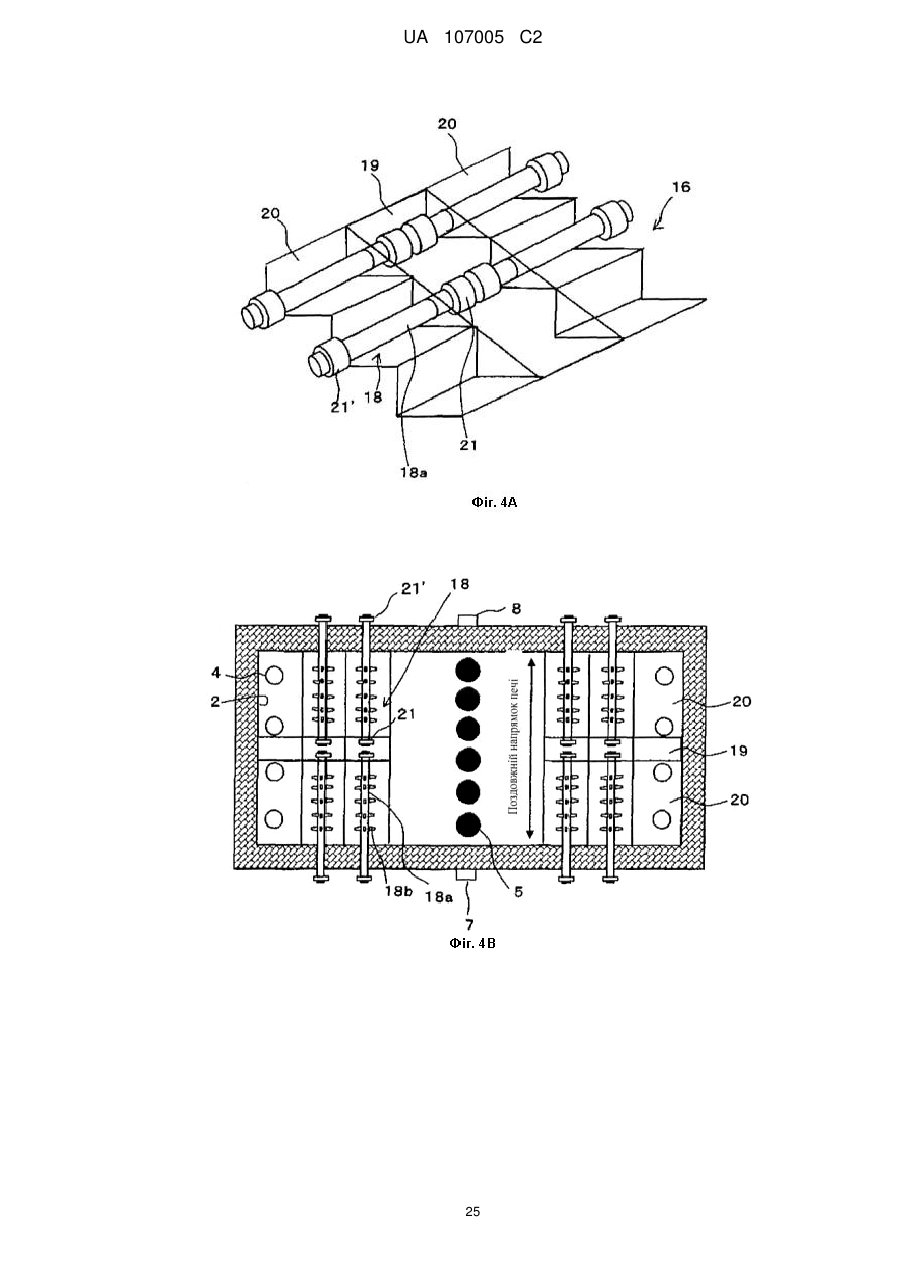

7. Спосіб за будь-яким з пп. 3-5, який відрізняється тим, що піч додатково містить розділювальну стінку, розташовану в підвішеному стані в печі між електродом і пальником додаткового спалення.

8. Спосіб за будь-яким з пп. 2, 5 або 6, який відрізняється тим, що піч додатково містить розділювальну стінку, розташовану в підвішеному стані в печі між пальником додаткового спалення і каналом відхідного газу.

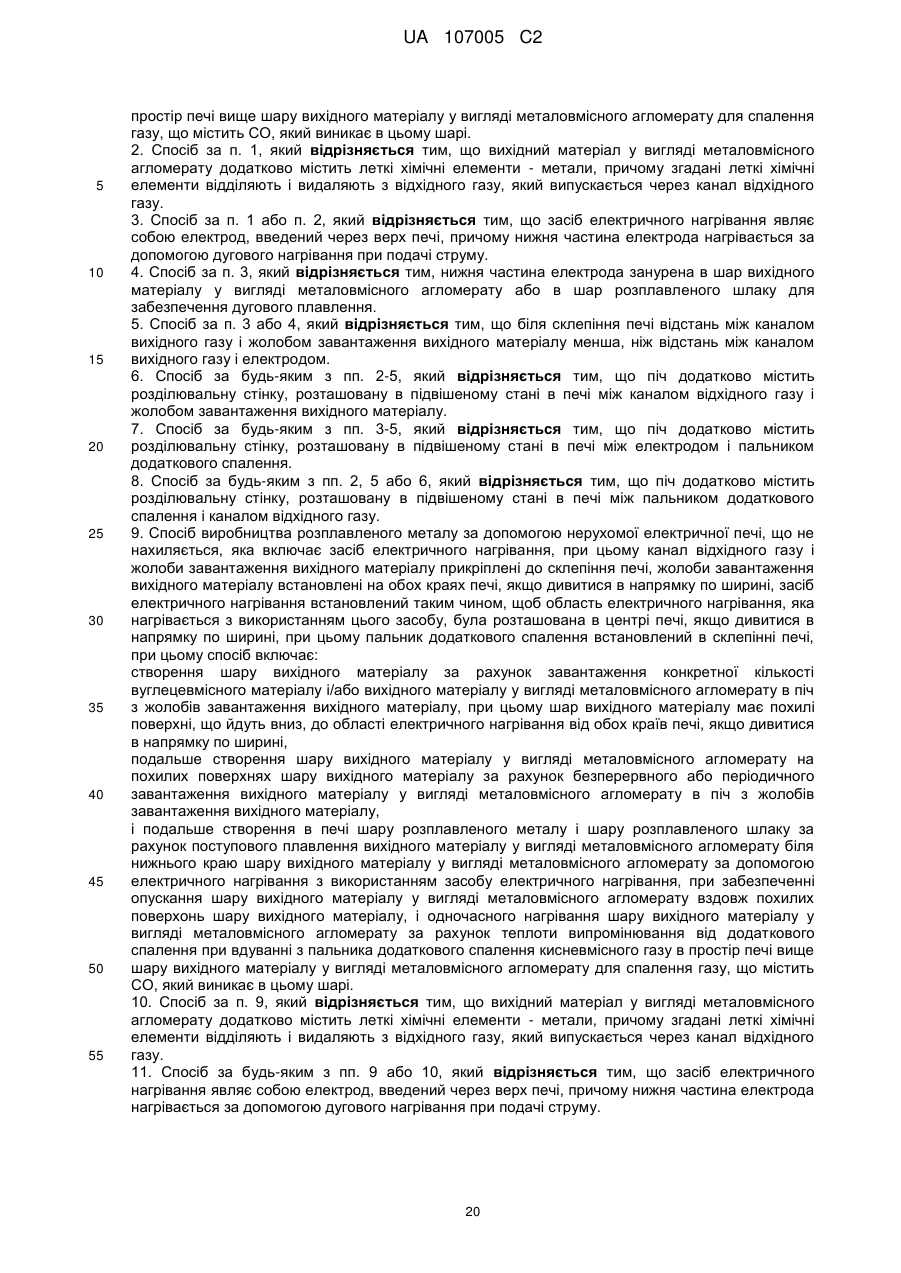

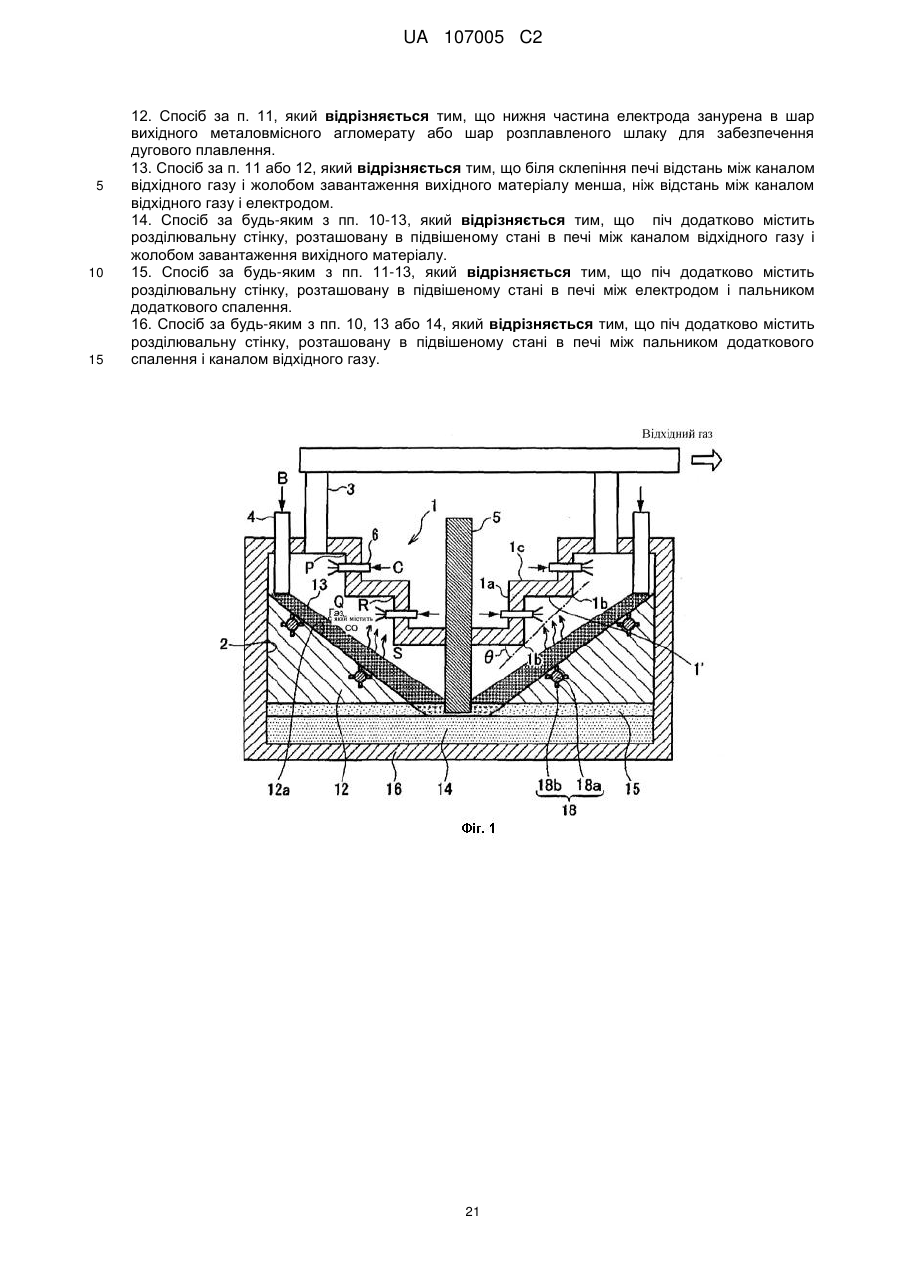

9. Спосіб виробництва розплавленого металу за допомогою нерухомої електричної печі, що не нахиляється, яка включає засіб електричного нагрівання, при цьому канал відхідного газу і жолоби завантаження вихідного матеріалу прикріплені до склепіння печі, жолоби завантаження вихідного матеріалу встановлені на обох краях печі, якщо дивитися в напрямку по ширині, засіб електричного нагрівання встановлений таким чином, щоб область електричного нагрівання, яка нагрівається з використанням цього засобу, була розташована в центрі печі, якщо дивитися в напрямку по ширині, при цьому пальник додаткового спалення встановлений в склепінні печі, при цьому спосіб включає:

створення шару вихідного матеріалу за рахунок завантаження конкретної кількості вуглецевмісного матеріалу і/або вихідного матеріалу у вигляді металовмісного агломерату в піч з жолобів завантаження вихідного матеріалу, при цьому шар вихідного матеріалу має похилі поверхні, що йдуть вниз, до області електричного нагрівання від обох країв печі, якщо дивитися в напрямку по ширині,

подальше створення шару вихідного матеріалу у вигляді металовмісного агломерату на похилих поверхнях шару вихідного матеріалу за рахунок безперервного або періодичного завантаження вихідного матеріалу у вигляді металовмісного агломерату в піч з жолобів завантаження вихідного матеріалу,

і подальше створення в печі шару розплавленого металу і шару розплавленого шлаку за рахунок поступового плавлення вихідного матеріалу у вигляді металовмісного агломерату біля нижнього краю шару вихідного матеріалу у вигляді металовмісного агломерату за допомогою електричного нагрівання з використанням засобу електричного нагрівання, при забезпеченні опускання шару вихідного матеріалу у вигляді металовмісного агломерату вздовж похилих поверхонь шару вихідного матеріалу, і одночасного нагрівання шару вихідного матеріалу у вигляді металовмісного агломерату за рахунок теплоти випромінювання від додаткового спалення при вдуванні з пальника додаткового спалення кисневмісного газу в простір печі вище шару вихідного матеріалу у вигляді металовмісного агломерату для спалення газу, що містить CO, який виникає в цьому шарі.

10. Спосіб за п. 9, який відрізняється тим, що вихідний матеріал у вигляді металовмісного агломерату додатково містить леткі хімічні елементи - метали, причому згадані леткі хімічні елементи відділяють і видаляють з відхідного газу, який випускається через канал відхідного газу.

11. Спосіб за будь-яким з пп. 9 або 10, який відрізняється тим, що засіб електричного нагрівання являє собою електрод, введений через верх печі, причому нижня частина електрода нагрівається за допомогою дугового нагрівання при подачі струму.

12. Спосіб за п. 11, який відрізняється тим, що нижня частина електрода занурена в шар вихідного металовмісного агломерату або шар розплавленого шлаку для забезпечення дугового плавлення.

13. Спосіб за п. 11 або 12, який відрізняється тим, що біля склепіння печі відстань між каналом відхідного газу і жолобом завантаження вихідного матеріалу менша, ніж відстань між каналом відхідного газу і електродом.

14. Спосіб за будь-яким з пп. 10-13, який відрізняється тим, що піч додатково містить розділювальну стінку, розташовану в підвішеному стані в печі між каналом відхідного газу і жолобом завантаження вихідного матеріалу.

15. Спосіб за будь-яким з пп. 11-13, який відрізняється тим, що піч додатково містить розділювальну стінку, розташовану в підвішеному стані в печі між електродом і пальником додаткового спалення.

16. Спосіб за будь-яким з пп. 10, 13 або 14, який відрізняється тим, що піч додатково містить розділювальну стінку, розташовану в підвішеному стані в печі між пальником додаткового спалення і каналом відхідного газу.

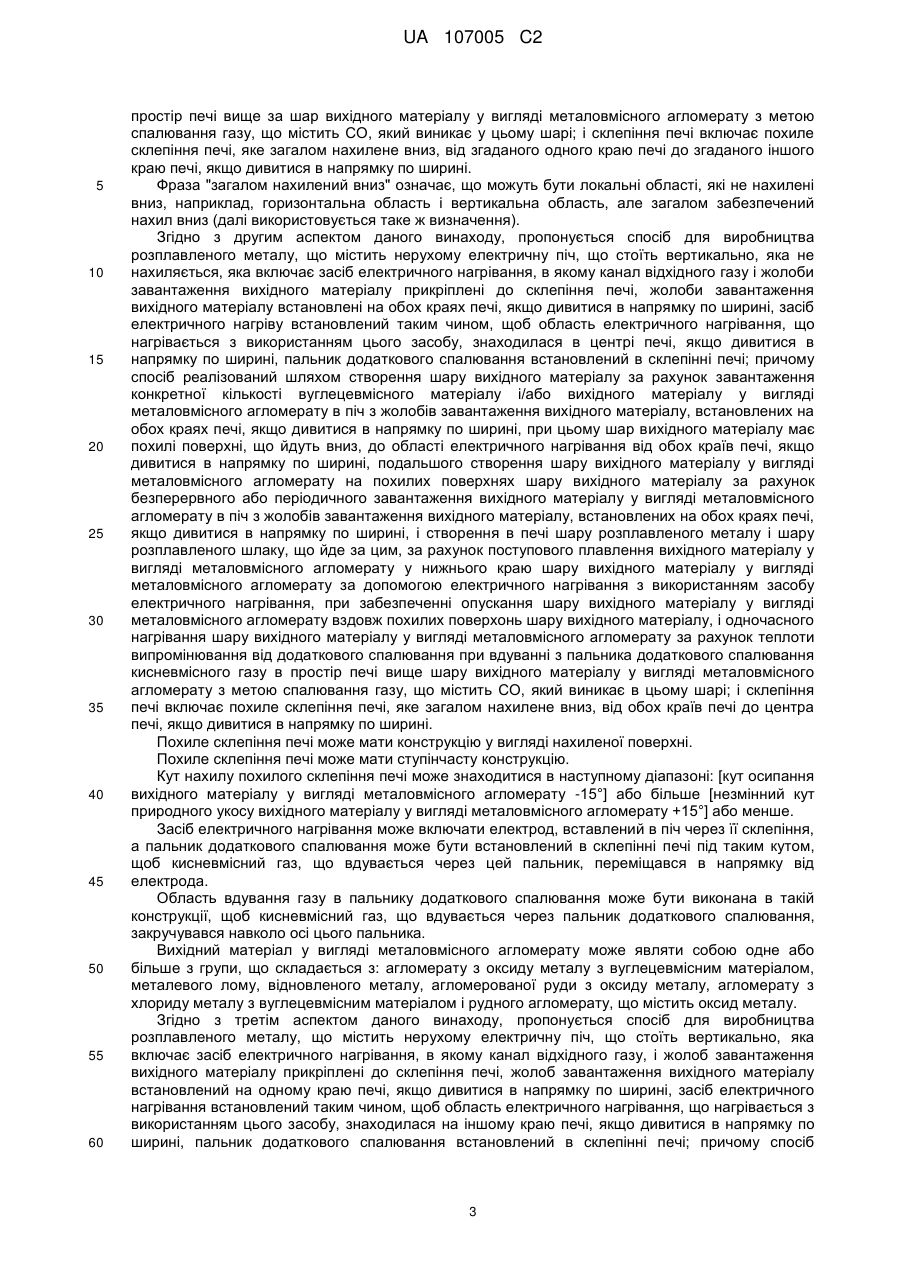

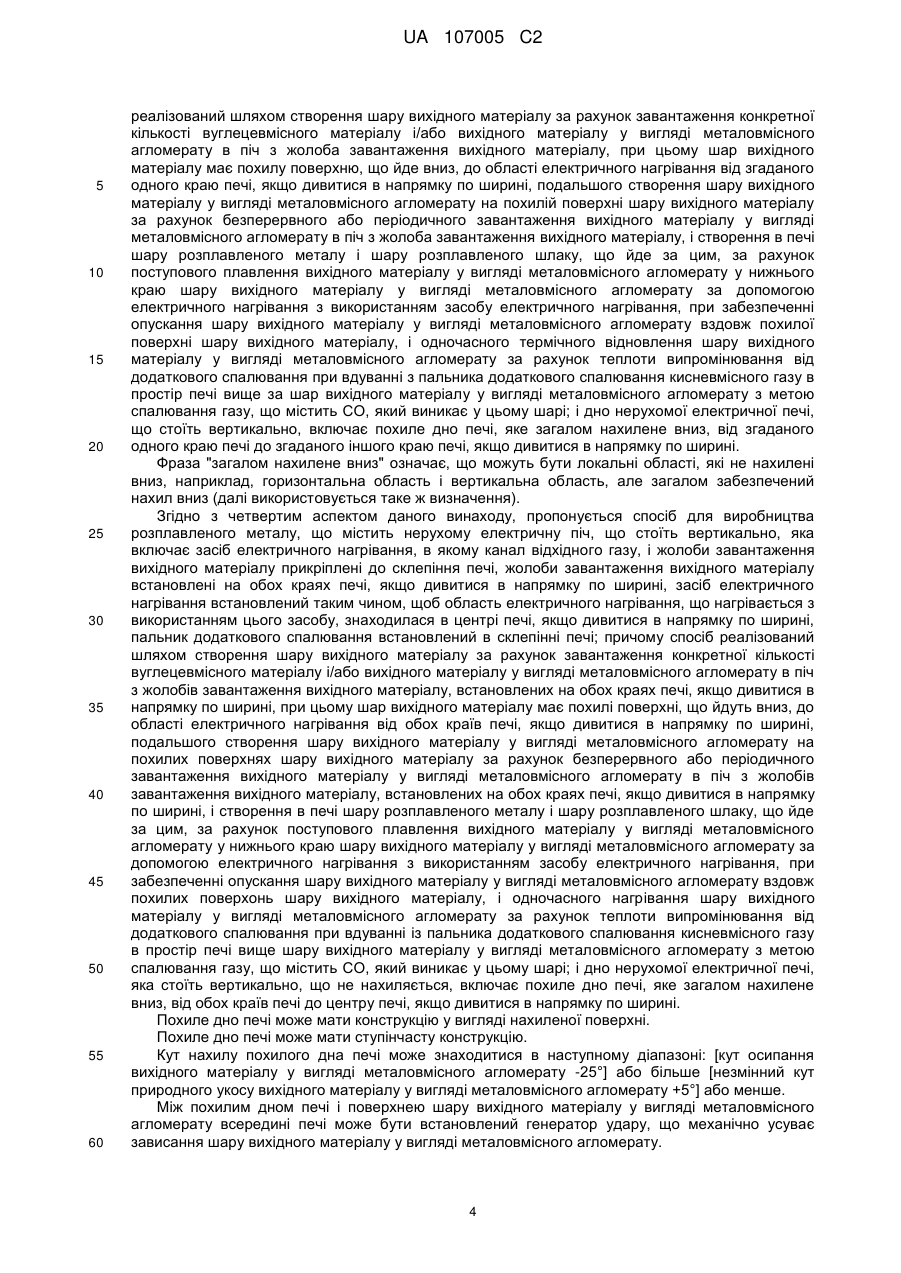

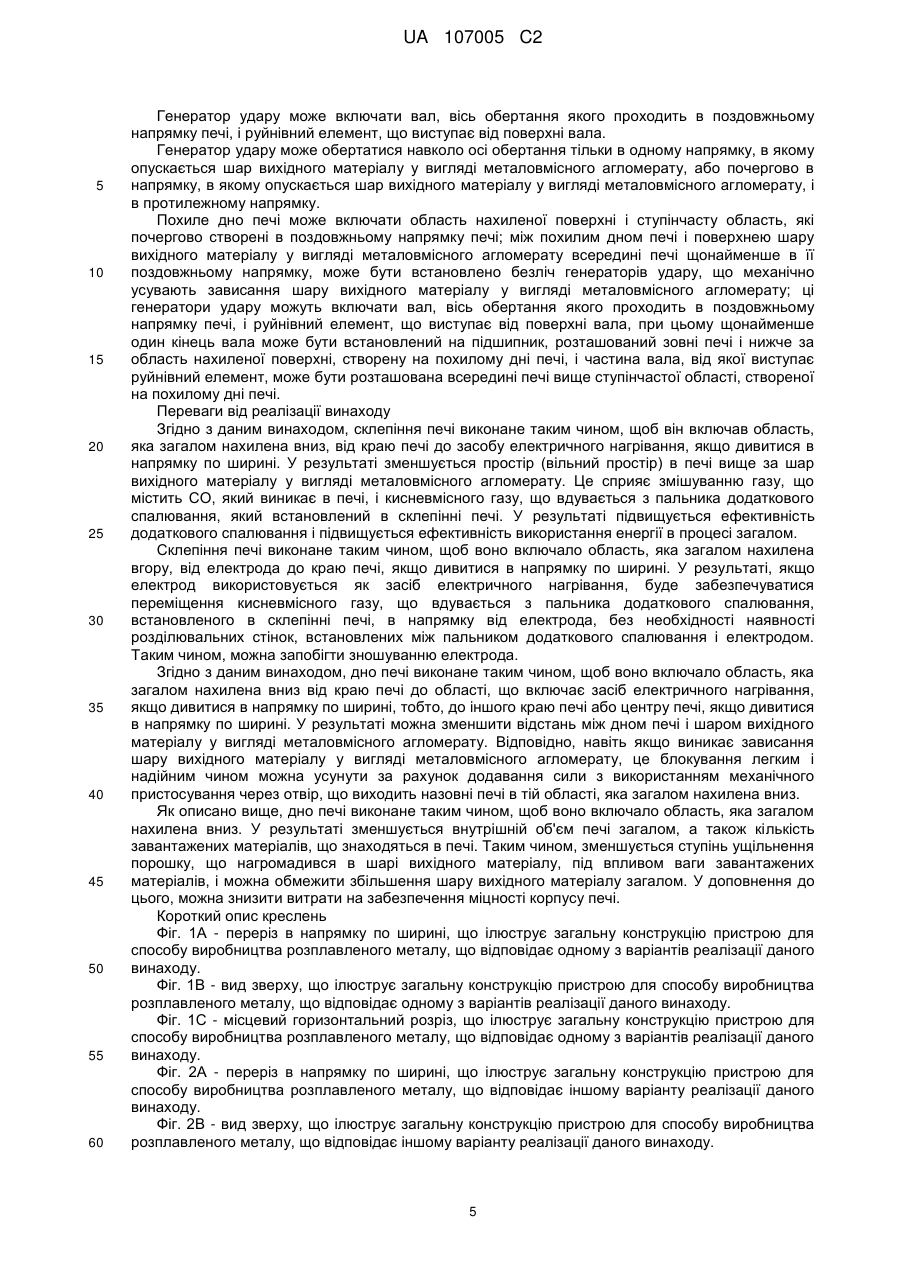

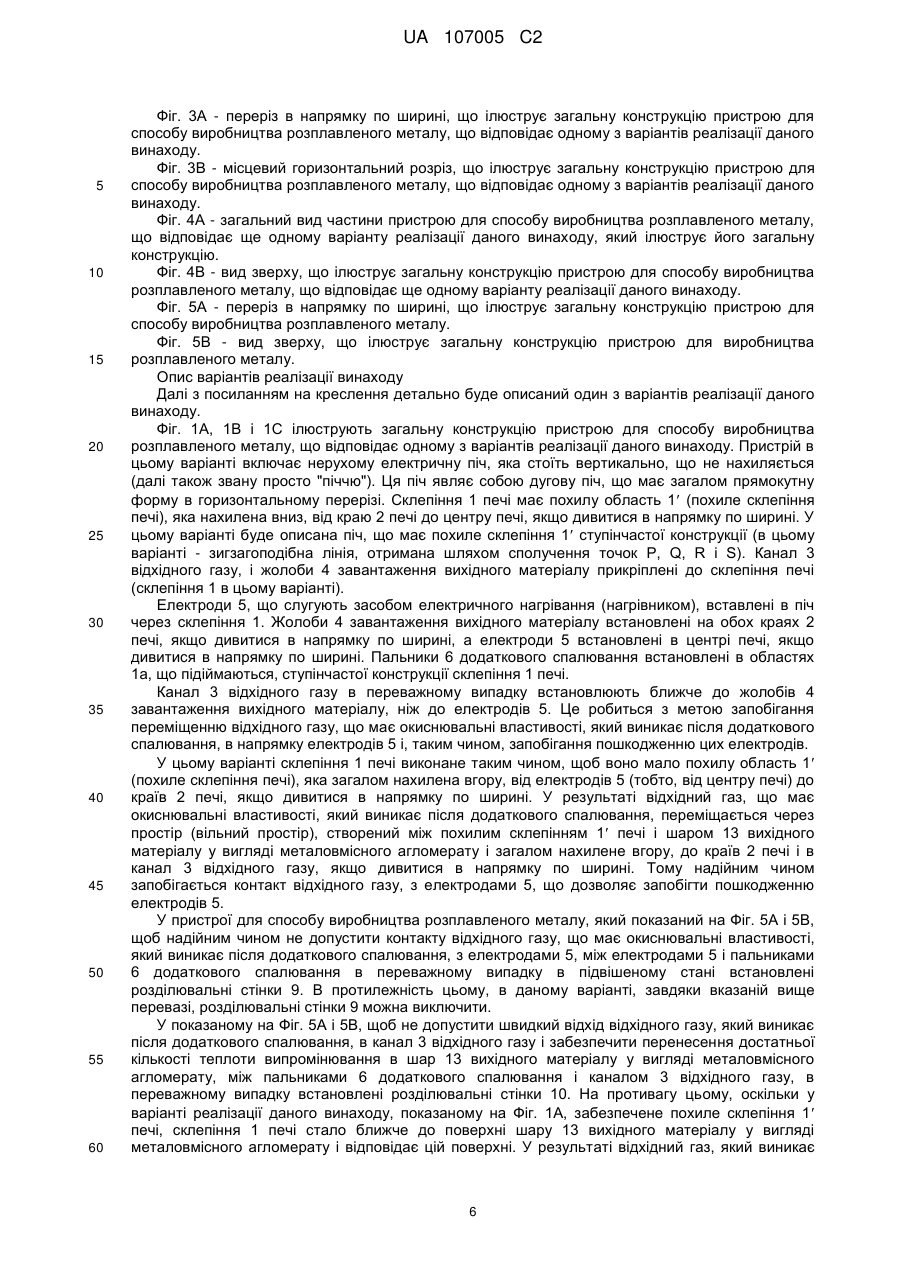

Текст