Компактний концентратор стічних вод і газоочисник

Номер патенту: 107956

Опубліковано: 10.03.2015

Автори: Рутш Майкл Дж., Клєркін Крейг, Дюсєль Бєрнард Ф., Мл.

Формула / Реферат

1. Спосіб видалення забруднюючих речовин з води відпрацювання свердловини природного газу, у якому використовується концентратор стічних вод, що включає отвір введення газу, отвір випуску газу і секцію концентрування між отвором введення газу та отвором випуску газу, та має частину, що звужується, причому такий спосіб включає:

змішування реактиву з водою відпрацювання свердловини природного газу, реакцію реактиву з хімічними сполуками, розчинними у воді відпрацювання свердловини, з утворенням нерозчинної хімічної сполуки;

об'єднання газу і води відпрацювання свердловини в секції концентрування з утворенням суміші газу із захопленою водою відпрацювання свердловини, що містить нерозчинну хімічну сполуку;

подачу суміші газу із захопленою водою відпрацювання свердловини в краплевловлювач, у якому принаймні частина захопленої води відпрацювання свердловини видаляється з газу і збирається у відстійнику краплевловлювача;

видалення частини води відпрацювання свердловини у відстійник краплевловлювача і подачу частини води відпрацювання свердловини у відстійний бак, у якому завислі тверді речовини і нерозчинні хімічні сполуки відокремлюються від рідкої фази води відпрацювання свердловини;

видалення відділених твердих речовин з бака осадження і повернення відділеної рідкої фази у відстійник краплевловлювача.

2. Спосіб за п. 1, який відрізняється тим, що реактивом є натрію сульфат.

3. Спосіб за п. 2, який відрізняється тим, що розчинною хімічною речовиною є барію хлорид.

4. Спосіб за п. 3, який відрізняється тим, що іон сульфату з натрію сульфату вступає в реакцію з іоном барію з барію хлориду з утворенням барію сульфату, що має дуже низьку розчинність.

5. Спосіб за п. 1, який відрізняється тим, що реактив міститься в баку для реактиву, з'єднаному з вхідним отвором для води відпрацювання свердловини, через який така вода подається в секцію концентрування.

6. Спосіб за п. 1, який відрізняється тим, що реактив міститься в баку для реактиву, з'єднаному з секцією концентрування до звуженої частини.

7. Спосіб за п. 1, який відрізняється тим, що відділені тверді речовини, вилучені з бака осадження, відправляються в систему вакуумного стрічкового фільтра для подальшого розділення твердої і рідкої фаз.

8. Спосіб за п. 1, який відрізняється тим, що нерозчинна хімічна речовина очищається після видалення з бака для осадження.

9. Спосіб за п. 8, який відрізняється тим, що очищена нерозчинна хімічна сполука продається для використання як буровий розчин.

10. Спосіб за п. 1, який відрізняється тим, що насос подає реактив у секцію концентрування в кількості, яка становить приблизно від 150 % до приблизно 600 % від кількості реактиву, що знадобилося б для повної реакції з усією розчинною хімічною сполукою.

11. Спосіб за п. 10, який відрізняється тим, що насос подає реактив у кількості, що становить приблизно від 200 % до 500 % від кількості реактиву, що знадобилося б для повної реакції з усією розчинною хімічною сполукою.

12. Спосіб за п. 11, який відрізняється тим, насос подає реактив у кількості, що становить приблизно 400 % від кількості реактиву, що знадобилося б для повної реакції з усією розчинною хімічною сполукою.

13. Спосіб за п. 1, який відрізняється тим, що стічні води містять більше ніж 250000 м.ч. розчинених твердих речовин.

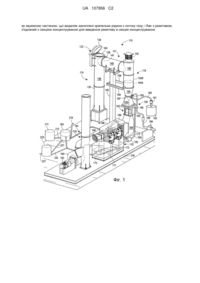

14. Система концентрування і видалення забруднень із води відпрацювання свердловини природного газу, що включає:

отвір введення газу;

отвір випуску газу;

секцію концентрування між отвором введення газу та отвором випуску газу, що має частину, що звужується, у якій потік газу в межах секції концентрування прискорюється;

отвір введення рідини, через який вода відпрацювання свердловини подається в секцію концентрування, розташований в секції концентрування до звуженої частини;

краплевловлювач, розташований за звуженою частиною, що видаляє захоплені крапельки рідини з потоку газу; і

бак з реактивом, у якому міститься реактив, що вводиться у стічну воду, причому бак з'єднаний з секцією концентрування для введення реактиву в секцію концентрування.

15. Система за п. 14, яка відрізняється тим, що містить насос для реактиву, приєднаний до бака з реактивом.

16. Система за п. 15, яка відрізняється тим, що бак для реактиву з'єднаний з отвором для подачі рідини.

17. Система за п. 15, яка відрізняється тим,що бак для реактиву з'єднаний з секцією концентрування до звуженої частини.

18. Система за п. 15, яка відрізняється тим, що захоплені крапельки рідини, що видаляються краплевловлювачем, збираються у відстійнику.

19. Система за п. 18, яка відрізняється тим, що відстійник з'єднаний з баком осадження і рідка і тверда фаза захоплених крапельок рідини розділяються в баці осадження.

20. Система за п. 19, яка відрізняється тим, що бак осадження з'єднаний з відстійником за допомогою каналу повернення, по якому рідка фаза зібраних крапельок рідини повертається у відстійник.

Текст