Спосіб та обладнання для виробництва волокна з скла, гірських порід та мінералів

Формула / Реферат

1. Способ получения волокна из стекла, горных пород и минералов, путем газового раздува за счет воздействия на исходный материал в два этапа основным и эжектируемым потоком высокотемпературного газового теплоносителя с охлаждением эжектируемого потока на втором этапе, отличающийся тем, что, охлаждение эжектируемого потока на втором этапе осуществляют путем ввода в пограничный слой эжектируемого потока высокотемпературного газового теплоносителя потока жидкости с высокоинтенсивным ее испарением и одновременным дополнительным конвективным подогревом возвращаемого эжектрируемого газового потока высококипящим органическим или жидкометаллическим теплоносителем.

2. Устройство для получения волокна из стекла, горных пород и минералов, содержащее сопло первой ступени и насадок второй ступени с каналами и трубопроводами для подачи волокна, высокотемпературного газового теплоносителя и охлаждающей жидкости, отличающееся тем, что стенки насадка второй ступени выполнены в виде нескольких соосных цилиндров, причем внутренний цилиндр изготавливают из пористой металлокерамики, наружный цилиндр выполнен сплошным из тугоплавкой стали, между этими цилиндрами в контакте с внутренним металлокерамическим цилиндром размещен фитиль в виде мелкой металлической сетки, с фитилем соединены подводящие и отводящие трубопроводы для испаряющейся охлаждающей жидкости, за фитилем размещена цилиндрическая теплоизоляционная поверхность, непроницаемая для жидкости, между теплоизоляционной поверхностью и наружным сплошным металлическим цилиндром выполнены спиральные или продольные, или радиальные каналы, к которым подключены подводящие и отводящие трубопроводы для высококипящего органического или жидкометаллического теплоносителя.

Текст

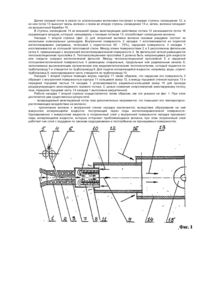

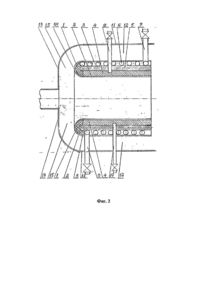

Изобретение относится к промышленности строительных материалов, в частности к технологии получения волокна из стекла, горных пород и минералов. Известны способы раздува, которые осуществляются в основной ступени, при этом первичные волокна попадают в поток продуктов сгорания в направлении соосно или перпендикулярно потоку [1, 2, 3] и раздув завершается в этой ступени. Недостатком этих способов является невозможность утончения волокон после их отрыва и возникновение неволокнистых включений вследствие коалисценции оторвавшихся волокон. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения волокон в две ступени [1], из которых в первом сопле производится основной раздув волокон высокотемпературным газовым теплоносителем, а во второй ступени -дополнительная вытяжка волокон после их отрыва. Для предотвращения налипания волокон на стенки насадки второй ступени, эти стенки охлаждаются содой, что существенно снижает температур у ижектируемого во вторую ступень высокотемпературного газового потока, что и является существенным недостатком этого способа. Задачей изобретения является увеличение степени вытяжки волокна во второй ступени при одновременном снижении неволокнистых включений, образующи хся от налипания волокон на стенки сопел второй ступени. Поставленная задача решается тем, что в способе раздува для увеличения эффективности эжектируемого потока высокотемпературного газового теплоносителя исключается его конвективное охлаждение, а осуществляется одностороннее высокоинтенсивное испарительное охлаждение и одновременно производится дополнительный подогрев возвращаемого (зжектируемого) газового потока, а в устройстве для осуществления этого способа предусматривается выполнение насадки (сопла) второй ступени в виде нескольких соосных цилиндров, причем внутренний цилиндр изготавливается из пористой металлокерамики, наружный цилиндр выполняется сплошным из тугоплавкой стали, между этими цилиндрами размещается в контакте с внутренним ме-таллокерамическим цилиндром фитиль, например в виде мелкой металлической сетки, с фитилем соединены подьодящие и отводящие трубопроводы для подачи испаряющейся охлаждающей жидкости, за фитилем размещена цилиндрическая теплоизоляционная поверхность, между которой и наружным сплошным металлическим цилиндром размещены проходы (каналы), спиральные, продольные или радикальные, к которым также подключены подводящие и отводящие трубопроводы. Причинно-следственная связь между совокупностью признаков заявляемого изобретения и достигаемым техническим результатом состоит в следующем. В способе увеличение степени вытяжки волокон при одновременном снижении неволокнистых включений достигается допол-нительным нагреванием эжекторного (дополнительного) газового потока, а снижение неволокнистых включений - исключением конвективного охлаждения самих поверхностей стенок с помощью введения испарительного охлаждения испаряющейся с поверхности жидкостью, проникающей при "потении" поверхности через ее поры и образующей на поверхности жидкостный микрослой. В устройстве этот способ реализуется: увеличение степени вытяжки волокон обеспечивается дополнительным нагреванием эжектируемого газового потока при омывании им наружной сплошной поверхности насадки за счет теплоносителя (жидкоме-таллического, высококипящего органического или другого), который подается и отводится к спиральным, продольным или радикальным проходам (каналам) через подводящие и отводящие трубопроводы, снижение же неволокнистых включений обеспечивается исключением прилипания волокон к внутренней поверхности насадки за счет отсутствия охлаждения этой поверхности и создания пограничного слоя паров охлаждающей жидкостью (например, вода), поступающей через подводящие и отводящие трубопроводы, фитиль и поры в металлокерамической поверхности в пограничный слой, образуя при этом жидкостную пленку на внутренней поверхности насадки, предотвращающую прилипание волокон к этой поверхности. На фиг. 1 изображена общая схема установки для газового раздува минеральных волокон (иллюстрация к способу). На фиг.2 изображена схема предлагаемого устройства насадки второй ступени для вторичной -вытяжки волокон газовым раздувом (Иллюстрация к устройству). Фиг. 1 иллюстрирует пример реализации заявляемого способа. Высокотемпературный газовый поток продуктов сгорания 1 (фиг. 1) направляется из камеры сгорания (пафиг. 1 не показана) в центральный канал сопла насадка 2 первой ступени, снабженного каналами 3 для охлаждающей жидкости. Из камеры расплава через фильеру 4 с помощью тянущего устройства 5 в боковой канал насадка 2 подается волокно б, κΰτοрое омывается высокотемпературным газовым потоком 1, плавится и подвергается вытяжке, после чего отрывается и выносится вместе с потоком газа 7 в центральный канал насадка второй ступени 8, установленного с возможностью эжекции и возврата части газового потока 9, выходящего из центрального канала насадка 8 второй ступени. Газовый поток 7, выходящий из центрального канала насадка 2 первой ступени, засасывает эжектируемый возвращаемый поток 10, составляющий часть газового потока 9. Эжектируемый возвращаемый газовый поток 10, проходя у наружной поверхности насадка 8 второй ступени, воспринимает тепло от его стенок, нагреваемых высококипящим органическим или жидкометаллическим теплоносителем, циркулирующим по спиральным, продольным или радикальным каналам у наружной поверхности насадка с помощью подводящих и отводящи х трубопроводов. Эжектируемый поток возвращаемого газа 10, проходя у внутренних стенок насадка 8, второй ступени, инициирует испарительное охлаждение внутренней поверхности насадка, к которой с внутренней стороны примыкает фитиль, запитываемый по подводящим и отводящим трубопроводам испаряемой жидкостью, в результате чего у вн утренних стенок насадка 8 второй ступени внутри пограничного слоя возникает поток 11 паров испаряемой жидкости, а на самой внутренней поверхности насадка 8 второй ступени создается микрослой испаряемой жидкости, поступающей из фитиля через поры металлокерамической поверхности насадка 8. Далее газовый поток в смеси со штапельными волокнами поступает в первую ступень охлаждения 12, а из нее поток 13 выносит смесь волокон с газом во вторую ступень охлаждения 14 и, затем, волокна попадают на выгрузочный барабан 15. В ступень охлаждения 14 из внешней среды эжектирующим действием потока 13 засасывается поток 16 окружающего воздуха, который, смешиваясь с газовым потоком 13, способствует охлаждению волокна. Насадок 1 второй ступени (фиг. 2) для вторичной вытяжки волокна газовым раздувом состоит из нескольких коаксиальных цилиндров. Внутренняя поверхность 2 насадка 1 изготавливается из пористой металлокерамики (например, титановой с пористостью 60 - 75%), наружная поверхность 3 насадка 1 изготавливается из сплошной тугоплавкой стали. Между этими поверхностями 2 и 3 расположена фитильная сетка 4, примыкающая к внутренней металлокерамической поверхности 2. За фитильной сеткой размещается теплоизоляционная прослойка 5. Теплоизоляционная прослойка 5 должна быть непроницаема для жидкости или покрыта снаружи металлической фольгой. Между теплоизоляционной прослойкой 5 и наружной сплошнометаллической поверхностью 3 размещены спиральные, продольные или радикальные каналы 6, заполняемые высококипящим органическим или жидкометаллическим теплоносителем, который подается по трубопроводу 7 и отводится по тр убопроводу 8. Для подачи испаряющейся жидкости, например, воды, служит трубопровод 9, неиспарившаяся часть отводится по трубопроводу 10. Насадок 1 второй ступени помещен внутрь корпуса 11 таким образом, что наружная его поверхность 3 образует с внутренней поверхностью корпуса 11 кольцевой зазор 12, а между торцевой стенкой корпуса 13 и передней торцевой частью 14 насадка 1 устанавливается радиально-кольцевой зазор 15 для прохода рециркулирующего эжектируемого газового потока. С целью снижения сопротивлений эжектируемому потоку газа, передняя торцевая часть 14 насадка 1 выполнена закругленной. Работа насадка 1 второй ступени осуществляется таким образом, как это указано на фиг. 1. При этом достигается два существенных результата: - возвращаемый эжектируемый поток газа дополнительно нагревается, что повышает его температурнорастягивающее воздействие на волокно; - прилипание волокон к внутренней стенке насадка исключается, вследствие образования на ней микрослоя испаряющейся жидкости, поступающей через поры металлокерамической поверхности. Одновременно с микрослоем жидкости в пограничный слой у внутренней поверхности насадка проникают пары испаряющейся жидкости, которые отторгают приближающиеся волокна, при этом пограничный слой работает как слой с поддувом по законам гидродинамики и теплообмена на проницаемых поверхностях.

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and equipment for production of fiber from glass, rocks and minerals

Автори англійськоюProkhorovskyi Andrii Stanislavovych

Назва патенту російськоюСпособ и оборудование для производства волокна из стекла, горных пород и минералов

Автори російськоюПрохоровский Андрей Станиславович

МПК / Мітки

МПК: C03B 37/01

Мітки: обладнання, мінералів, порід, волокна, гірських, виробництва, скла, спосіб

Код посилання

<a href="https://ua.patents.su/3-10434-sposib-ta-obladnannya-dlya-virobnictva-volokna-z-skla-girskikh-porid-ta-mineraliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб та обладнання для виробництва волокна з скла, гірських порід та мінералів</a>

Попередній патент: Спосіб лікування запальних та алергійних захворювань носа, носоглотки та вуха

Наступний патент: Спосіб стимуляції життєдіяльності людини та пристрій для його здійснення

Випадковий патент: Спосіб утилізації інженерних боєприпасів