Замаслювач для мінеральних волокон з гірських порід

Номер патенту: 5755

Опубліковано: 29.12.1994

Автори: Забава Луція Казимирівна, Цибуля Тетяна Михайлівна, Мєдвєдєв Олександр Олександрович, Соколінська Марина Адольфівна

Текст

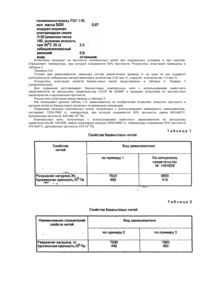

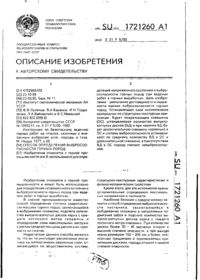

Настоящее изобретение относится к производству минеральных волокон, а именно, к составам для замасливания таких волокон, в частности, базальтовых волокон для улучшения их способности к переработке в изделия, например, при производстве тканей и армированных полимерных композиций со стекловолокнистым наполнителем, используемым в радиотехнике, машиностроении, строительстве и других областях техники. Известны различные составы замасли-вателей для стекловолокна. Например, известен замасливателъ для стекловолокна [1], состоящий из следующих компонентов, мас.%: Указанный замасливатель содержит токсичный компонент у-аминопропилтриэтоксисилан. Кроме того, комплексные нити, получаемые при использовании" данного за-масливателя, характеризуются низкой механической прочностью. Наиболее близким к изобретению по технической сущности является замасливатель для стекловолокна [2], содержащий, мас.%: Однако, получаемые при его использовании комплексные нити обладают недостаточно высокой механической прочностью, в том числе при повышенной температуре. Известно, что при выработке нитей из минеральных волокон на основе горных пород, например базальта, используют замасливатели для стекловолокна. Однако по своему химическому составу базальт существенно отличается от известных составов стекол, используемых в производстве стекловолокон, прежде всего повышенным содержанием оксидов железа (до 14 мас.%), что приводит к изменению свойств поверхности базальтового волокна. Поэтому использование известных замасливателей для стекловолокна не обеспечивает реализацию максимальной прочности у комплексных нитей из их волокон на основе горных пород, например, нитей из базальтовых волокон. Кроме того, такие волокна, обработанные известными замасливателями для стекловолокна, имеют недостаточную адгезию к полимерным связующим, например, эпоксидным и фенольным смолам, используемым в производстве современных композиционных материалов, что ограничивает область возможного использования базаль-товолокон. Задней настоящего изобретения является увеличение механической прочности комплексных нитей из волокон на основе горных пород, например базальта, в том числе при повышенных температурах, а также повышение ее адгезии к полимерным связующим. Эта задача решена замасливателем для минеральных волокон из горных пород, содержащим дициандиамидформальдегид-ную смолу, сополимер диметилсилоксана с полиметилсилоксаном и воду, причем по изобретению замасливатель дополнительно содержит водорастворимую олигоамид-ную смолу и полиэтиленгликоль при следующем соотношении компонентов, мас.%: При этом, с целью повышения механической прочности комплексной нити при повышенных температурах, замасливатель по изобретению дополнительно содержит также в случае необходимости себацинат аммония в количестве 0,02-1,00 мас.%. Дициандиамидформальдегидная смола представляет собой, например, продукт взаимодействия дициандиамида с формалином в среде уксусной кислоты, относительная вязкость ее водного раствора 1:1 (по объему) при температуре 20?С не менее 1,4, массовая доля азота - не менее 19% (препарат ДЦУТУ-6-14947-78). В качестве сополимера диметилсилоксана с полиметилсилоксаном замасливатель содержит, например, сополимер КЭП-2 (ТУ 602781-73) формулы Содержание кремния в сополимере 7,5-10 мае, вязкость при 20°С 800-3000 сП, мол. массой 5000-10000, плотность 1,03-1,04 г/см3. Замасливатель содержит также полиэтиленгликоль с мол. массой до 40000, например, ПЭГ-115 (ТУ 6-14826-78). В качестве водорастворимой олигоамидной смолы замасливатель содержит любую водорастворимую олигоамидную смолу, например, смолу марок Л—18,19, Л-20 (ТУ 6-05-1123-74), на основе димеризованных метиловых эфиров жирных кислот льняного или таллового масел и различных фракций полиэтиленполиамина (аминное число 90-120, 120-160 мли 175-220, условная вязкость по шариковому вискозиметру при 20°С: 30-200 сек; 30-100 сек; 15-85 сек). Замасливатель готовят путем смешивания компонентов. Изобретение иллюстрируется нижеследующими примерами. В четыре емкости, снабженные механическими мешалками, заливают по 12,5 л дистиллированной воды. В каждую емкость раздельно добавляют компоненты замасливателя. Время перемешивания растворов в каждой емкости не менее 15 мин. Затем содержимое емкостей сливают в реактор, снабженный механической мешалкой, и перемешивают не менее 10 мин. Полученный замасливатель наносят на комплексную базальтовую нить непосредственно в процессе выработки волокна путем контакта элементарных волокон с валиком, покрытым замасливателем. Для сравнения по аналогичной схеме изготавливают базальтовые комплексные нити с использованием известного замасливателя по авторскому свидетельству СССР № 1491828. Затем проводят испытания прочностных характеристик и адгезионной прочности комплексных нитей. При определении адгезии замасленных базальтовых волокон в качестве полимерного связующего используют эпоксидную смолу, отвержденную полиэтиленполиамином. Результаты испытаний представлены в таблице 1. Результаты испытаний свойств базальтовых нитей представлены в таблице 2. Пример 3. Как описано в примере 1, готовят замасливатель следующего состава, мас.%: Результаты испытаний свойств базальтовых нитей приведены в таблице 2. Пример 4. Аналогичным образом получают замасливатель следующего состава, в мас.%: Испытания проводят на прочность комплексных нитей при нормальных условиях и при нагреве. Определяют температуру, при которой сохраняется 50% прочности. Результаты испытаний приведены в таблице 3. Примеры 5-6. Готовят два замасливателя, имеющих состав, аналогичный примеру 4, но один из них содержит дополнительно себациново-кислый аммоний в количестве 0,02 мас.%, а другой - в количестве 1,0 мас.%. Результаты испытаний свойств базальтовых нитей представлены в таблице 4. Пример 7 (сравнительный). Для сравнения изготавливают базальтовые комплексные нити с использованием известного замасливателя по авторскому свидетельству СССР № 923987 и проводят испытания их прочностных характеристик и адгезионной прочности. Результаты испытаний представлены в таблице 5. Как показывают данные таблиц 1-4, замасливатель по изобретению позволяет повысить прочность и адгезию нитей из базальтового волокна к полимерным связующим. Разрывная нагрузка комплексных нитей, полученных с использованием заявляемого замасливателя, составляет 7200-7800 гс, температура, при которой сохраняется 50% прочности, равна 460-480°С. Адгезионная прочность 440-480.105 Па. Комплексные нити, полученные с использованием известного замасливателя по авторскому свидетельству № 1491828, имеют разрывную нагрузку 6500-6800 гс, температуру сохранения 50% прочности 370-450°С, адгезионную прочность 410.105 Па.

ДивитисяДодаткова інформація

Назва патенту англійськоюLubricant for mineral fibers from rocks

Автори англійськоюSokolinska Maryna Adolfivna, Zabava Lutsia Kazymyrivna, Tsybulia Tetiana Mykhailivna, Miedviediev Oleksandr Oleksandrovych

Назва патенту російськоюЗамасливатель для минеральных волокон из горных пород

Автори російськоюСоколинская Марина Адольфовна, Забава Луция Казимировна, Цибуля Татьяна Михайловна, Медведев Александр Александрович

МПК / Мітки

МПК: C03C 25/10

Мітки: порід, замаслювач, мінеральних, волокон, гірських

Код посилання

<a href="https://ua.patents.su/5-5755-zamaslyuvach-dlya-mineralnikh-volokon-z-girskikh-porid.html" target="_blank" rel="follow" title="База патентів України">Замаслювач для мінеральних волокон з гірських порід</a>