Подова решітка топки

Номер патенту: 18024

Опубліковано: 17.06.1997

Автори: Коваленко Микола Дмитрович, Кулаков Анатолій Миколайович, Малий Леонід Прокопович, Борисенко Станіслав Васильович, Биковченко Галина Іванівна, Северин Сергій Семенович

Формула / Реферат

1. Подовая решетка топки, преимущественно топки фонтанирующего кипящего слоя, содержащая вмонтированные по площади решетки с различной угловой ориентацией каналы подачи газообразного окислителя, отличающаяся тем, что решетка Снабжена центральным телом клиновидного профиля, острая кромка которого утоплена в топку, а каналы окислителя расположены по периферии решетки и образованы зазорами между поворотными лопатками, установленными оппозицию друг другу на основании упомянутого центрального тела. 2. Подовая решетка по п.1, отличающаяся тем, что лопатки выполнены гексагонального профиля с углом сопряжения поверхностей обтекания у кромок равным 10¸15°, а в зоне лобовой кромки каждая лопатка снабжена турбулизатором.

Текст

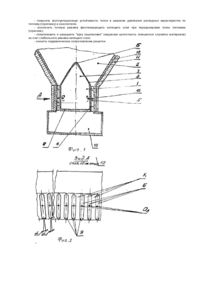

Изобретение относится к энергетике, а более конкретно к топочному оборудованию и может быть использовано в конструкции топок для сжигания или другого технологического теплового процесса в кипящем фонтанирующем слое. Технологии и оборудование для организации кипящего фонтанирующего слоя при сжигании угля, крекинга углеводородов, обжига руды, кальцинации глинозема широко используются в настоящее время в технике. Среди ведущи х фирм-производителей теплоагрегатов с кипящим слоем на сегодня можно выделить: транснациональную корпорацию (ТНК) "Лурги-Лентьез-Бабкок"; фирму Штейн Мюллер (Германия); "ЕВТ" (Германия); "Альстрем" (Финляндия); "Студвик" (Швеция); "Стейн индастри" (Франция); "АББ комМасчен инжиниринг" (США); "Альстрем пайропауэр" (США); "Фостер Уиллер" (США); "Бабкок Уилкокс" (США); "Рилей Стокер" (США); "Митсубиси инжиниринг" (Япония); "Митсубиси" (Япония). Описание конструкции оборудования, выпускаемого указанными выше фирмами, а также сопоставительный анализ реализуемых те хнологий приведены в работе Ю.П.Корчевого, А.Ю.Майстренко, С.В.Яцкевича "Технология сжигания угля в циркулирующем слое", Киев, изд-во Минэнерго Украины, 1994. В процессе патентных исследований заявителем было обнаружено множество известных решений по конструкции подовой решетки. В качестве аналогов заявляемого решения можно выделить изобретение по авт.св. СССР №941791 от 31.12.80 г. по заявке №3228738/24-06, кл. F 23 Η 9/10 ЦПКТБ Глаьсантехпрома Минстройматериалов СССР, авторы: В.В.Мазур, М.И.Валов и др. на "Колосниковую решетку". Известная колосниковая (подовая) решетка, образована балочными поворотными на заданный угол колосниками и снабжена шур ующей планкой, установленной с возможностью перемещения параллельно рабочей поверхности решетки и перпендикулярно оси поворота колосников. Для повышения эффективности, п утем воздействия на колосники шурующей планкой через слой топлива, угол поворота колосников равен 2-5°, а шурующая планка установлена от рабочей поверхности решетки на расстоянии, составляющем 0,1-2 высоты планки. В авт.св. СССР Nfe 1520303, выданном Карагандинскому филиалу ЦПКТБ Главсантехпрома, описанное изобретение для повышения экономичности и надежности работы топки усовершенствовано введением механизма периодического включения тяги решетки с задатчиком. В сочетании с конструктивно-компоновочной схемой аэрофонтанной топки, защищенной авт.св. СССР №1015183 по заявке №3389368/24-06 от 24,12.81, можно получить достоверное представление о известном техническом уровне в отношении оборудования для сжигания угля в кипящем фонтанирующем слое. Аэрофонтанная топка по указанному авт.св. 1015183 содержит камеру сгорания и соединенную с ней разгонную камеру с нижним осевым вводом воздуха и боковым вводом топлива. Для повышения экономичности топки путем повышения эффективности сгорания мелких частиц, разгонная камера в зоне ввода топлива выполнена с расширением, образующим камеру воспламенения с объемом, составляющим 0,05¸0,2 объема камеры сгорания. Кроме того, разгонная камера имеет высоту, составляющую 3-15 ее диаметра. Технический уровень конструкции решеток топки кипящего слоя иллюстрирует также описание конструкции решетки поз. 34а...34е по патенту РСТ/ЕД91/01719, международная заявка w 092/04426, МКИ С 02J 3/12 на "Способ и устройство для газификации...". Решетки поз. 34а...34е для создания вихревого слоя выполнена плоской из высококачественной, коррозионностойкой стали, имеющей достаточную теплопроводность и износостойкость. Для рабочей температуры 1250°С рекомендуется использовать жаропрочную керамику. При этом, в качестве предпочтительного варианта рекомендуется использовать гексагональный керамический элемент, опирающийся друг против друга и подпружиненный посредством пружин (стр. 65 ИП №3 к отчету о ПКИ "Отраслевая конъюнктура мировой энергетики по газификации твердых топлив с утилизацией отходов", УГУ.69.0097.546 ИП6.7, КБ "Южное", Днепропетровск, 1994). К недостаткам описанных выше известных решеток топки аэрофонтанного слоя следует отнести неустойчивость процесса горения, что в итоге снижает КПД сгорания угля. В качестве прототипа заявляемого изобретения, выбранного из его аналогов по ряду существенных признаков, сходных с признаками заявляемого и в большей степени по сравнению с другими влияющих на достижение потребительского эффекта, ожидаемого от использования заявляемого решения, следует принять подовую решетку топки аэрофонтанного слоя, предложенную СКБ ВТИ и описанную в статьях ж-ла "Электрические станции №7, 1984; № 1, 1990 г. Рыжаков А.В. и др. "Обоснование схемы сжигания ТТ на фонтанирующей решетке". Эта решетка выполнена из нескольких рядов круглых сопл, установленных с определенным шагом под экспериментально подобранными углами (постоянными) к вертикали. Сопла вмонтированы в под топки, который снабжен системой теплозащиты. Не отрицая достоинств решеткипрототипа, а именно: - простота конструкции и следующие из этого удобства ее обслуживания при эксплуатации и ремонтных работах; - удовлетворительная устойчивость к силовым и тепловым нагрузкам, - следует отметить и ряд существенных недостатков. Основные среди них следующие: - неуправляемость решетки; - склонность к зашлаковке сопл; - склонность к образованию спека недогара при останове топки; - неустойчивый режим аэрофонтана при передозировке топки топливом (горючим); - большое гидравлическое сопротивление решетки. Действительно, опыт моделирования эксплуатации сопловой подовой решетки показал, что установленные с постоянной угловой ориентацией круглые сопла, подобранные с оптимальным углом ориентации для номинального режима, не являются оптимальными для других режимов. Межсопловое пространство подовой решетки является аэродинамической застойной зоной, где и происходит образование очагов зашлаковки с последующим захватом все больших площадей решетки. При этом, зашлаковка одного из сопл приводит к перераспределению воздуха поддува слоя в соседние сопла, а процесс зашлаковки является прогрессирующим по своему характеру· После останова топки в процессе слива расплавленной золы с решетки на ней (решетке) остается значительная масса недогара, спекающегося при остывании и значительно осложняющего подготовку топки к последующему розжигу. В процессе сжигания сопловая решетка не позволяет создать стабильный режим фонтанирования топлива при разбросах в его подаче. Передозировка топки приводит к захлебыванию аэрофонтана или превращению его в плотный слой с "прозрачными" струями окислителя. Но даже при подаче оптимальной порции топлива, решетка не позволяет равномерно распределить его по всей площади пода топки. Большое гидравлическое сопротивление решетки требует мощного оборудования подачи газообразного окислителя. В итоге, из-за невозможности регулирования углового положения каналов подачи окислителя динамическое равновесие фонтанирующего кипящего слоя становится неустойчивым, как на этапе розжига топки, так и на этапах рабочего режима и останова топки. Незначительные отклонения расходных характеристик по топливу (горючему или окислителю, особенно по топливу (горючему), приводят к зашлаковке одного из сопл, далее соседних, ввиду прогрессирующего характера процесса зашлаковки. Таким образом, главный недостаток известной решетки - низкая эксплуатационная устойчивость топки. В основу изобретения поставлена задача усовершенствовать конструкцию подовой решетки топки, в которой повышение устойчивости состояния динамического равновесия кипящего фонтанирующего слоя обеспечивается возможностью регулирования углового положения каналов подачи окислителя и за счет этого возрастает эксплуатационная устойчивость топки в более широком диапазоне расходных характеристик по топливу (горючему) и окислителю. Поставленная задача решается тем, что в известной подовой решетке, содержащей вмонтированные по площади решетки с различной угловой ориентацией каналы подачи газообразного окислителя, согласно изобретению выполнено следующее. Решетка снабжена центральным телом клиновидного профиля, острая кромка указанного профиля утоплена в пространство топки. Каналы подачи газообразного окислителя расположены по периферии решетки и образованы зазорами между лопатками. Лопатки выполнены поворотными и установлены оппозитно друг - др угу (др уг напротив друга) на основании упомянутого центрального тела. Лопатки выполнены гексагонального профиля с углом сопряжения поверхностей обтекания у кромок профиля (задней и лобовой) равным 10¸15°, а в зоне лобовой кромки каждая лопатка снабжена турбулизатором потока газообразного окислителя. В отношении причинно-следственной связи между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом заявитель отмечает следующее. Снабжение решетки центральным телом клиновидного профиля, острая кромка которого утоплена в топку, расположение каналов окислителя по периферии решетки и их образование зазорами между поворотными лопатками, установленными оппозитно друг-другу на основании центрального тела, повышает устойчивость состояния динамического равновесия слоя топлива в топке. Выполнение поворотных лопаток гексагонального профиля с углом сопряжения поверхностей обтекания у кромок равным 10-15°, а в зоне лобовой кромки каждой лопасти установка турбулиоатора повышает эксплуатационную устойчивость топки в широком диапазоне расходных характеристик по топливу (горючему) и окислителю. На фиг. 1 показан продольный разрез топки в подовой зоне с изображением решетки; на фиг. 2 - вид А фиг.1. Подовая решетка 1 топки 2 фонтанирующего кипящего слоя содержит вмонтированные по площади решетки 1 с различной угловой ориентацией а каналы К подачи газообразного окислителя. Решетка 1 снабжена центральным телом 3 клиновидного профиля 4, острая кромка б которого утоплена (размещена в полости) топки 2. Т.е. компоновочно профиль 4 размещен практически в объеме подового пространства топки 2. Каналы К подачи окислителя расположены по периферии решетки 1 и образованы зазорами между поворотными лопатками 5. Лопатки 5 установлены с возможностью поворота на угол до нескольких градусов вокруг центров поворота On, совмещенных с их геометрическим центром симметрии Ол. При этом, лопатки 5 закреплены на осях 6 на боковых стенках 7 основания 8 центрального тела 3. Оси 6 вращения лопаток приводятся в движение вращательной системой тяг (на фиг. не изображены), смонтированных в полости центрального тела 3 и выведенных за пределы подовой части топки 2. Лопатки 5 выполнены гексагонального профиля с острым углом сопряжения поверхностей обтекания, а в зоне лобовой части (т.е. со стороны набегания потока газообразного окислителя, на фиг. 1,2- снизу) каждая лопатка 5 снабжена турбулизатором потока, выполненным в виде полоски 9 того материала, что и лопатка, закрепленной по обеим сторонам лобового клина лопатки 5. Ниже основания 8 центрального тела 3 смонтирован ресивер 10 системы подачи окислителя (не изображена на фиг.). Ресивер 10 выполнен коробчатого сечения. Подовая часть топки 2 выполнена воронкообразной, стенки 11 которой футерованы теплоэрозионностойким материалом 12. Эксплуатация предлагаемой подовой решетки происходит в следующем порядке. В процессе розжига топки 2 подаваемое твердое топливо в восходящи х стр уях окислителя, подаваемого через каналы К между поворотными лопатками 5, удерживается в состоянии кипящего фонтанирующе го слоя. При подаче очередной порции твердого топлива равномерное распределение твердого топлива по площади решетки обеспечивается установкой на определенный угол лопаток 5 с различных сторон основания 8 центрального тела 3. Возможна также организация циркуляционного движения топлива в горизонтальной плоскости топки 2, что способствует перемешиванию топлива и уменьшению вероятности образования локальных зашлаковок. По сливе шлака в процессе останова топки 2 лопатки 5 ориентируют соответствующим образом и, уменьшая расход окислителя, выводят топку из режима эксплуатации. В результате, предлагаемая подовая решетка позволяет: - повысить эксплуатационную устойчивость топки в широком диапазоне расходных характеристик по топливу (горючему) и окислителю; - исключить потерю режима фонтанирующего кипящего слоя при передозировке топки топливом (горючим); - локализовать и разрушить "арку зашлаковки" (наружная целостность спекшегося случайно материала) за счет стабильного режима кипящего слоя; - снизить гидравлическое сопротивление решетки.

ДивитисяДодаткова інформація

Назва патенту англійськоюBottom grid of furnace

Автори англійськоюBorysenko Stanislav Vasyliovych, Malyi Leonid Prokopovych, Dushienkov Anatolii Stiepanovich, Bykovchenko Halyna Ivanivna, Kovalenko Mykola Dmytrovych, Kulakov Anatolii Mykolaiovych

Назва патенту російськоюПодовая решетка топки

Автори російськоюБорисенко Станислав Васильевич, Малый Леонид Прокопович, Малый Леонид Прокофьевич, Душенков Анатолий Степанович, Быковченко Галина Ивановна, Коваленко Николай Дмитриевич, Кулаков Анатолий Николаевич

МПК / Мітки

МПК: F23H 9/00, F23H 15/00

Код посилання

<a href="https://ua.patents.su/3-18024-podova-reshitka-topki.html" target="_blank" rel="follow" title="База патентів України">Подова решітка топки</a>

Попередній патент: Вібромасажний і коригуючий тренажер стопи

Наступний патент: Спосіб визначення стану кислотного свинцевого акумулятора у складі батареї

Випадковий патент: Пристрій для приведення в дію силового вимикача