Спосіб визначення амплітуди коливань лопаток турбін і компресорів

Номер патенту: 18194

Опубліковано: 01.07.1997

Автори: Кузьменко Олександр Васильович, Кузьменко Василь Олександрович

Формула / Реферат

Способ определения амплитуды колебаний лопаток турбин и компрессоров, включающий операции формирования основной последовательности импульсных сигналов от датчика над лопаточным венцом и вспомогательной последовательности импульсных сигналов, формируемой соответственно неколеблющимися частями лопаток, сравнения этих двух последовательностей импульсных сигналов и выделения из них полезного сигнала, отличающийсятем, чтодлительностьимпульсных сигналов вспомогательной последовательности делают регулируемой, тарируют ее по величине амплитуды колебаний лопаток и максимальное значение этой амплитуды определяют по тому значению длительности импульсных сигналов из вспомогательной последовательности, при котором на выходе схемы сравнения импульсных сигналов, настроенной на взаимное подавление совпадающих во времени импульсных сигналов основной и вспомогательной последовательности, при увеличении длительности импульсных сигналов вспомогательной последовательности получают нулевой сигнал.

Текст

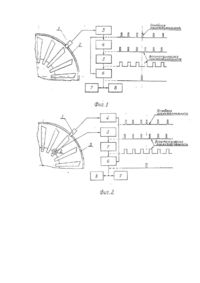

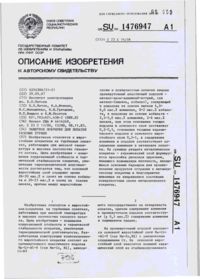

Изобретение относится к контрольно-измерительной технике и может использоваться для непрерывного контроля амплитуды колебаний турбинных и компрессорных лопаток в эксплуатационных условиях при рабочем вращении ротора, Область применения изобретения весьма широка: стационарные и транспортные энергетические установки (паро- и газотурбинные), агрегаты газо- и гидротранспорта, воздуходувки и др. Эти массово выпускаемые машины могут попадать в аварийные ситуации из-за чрезмерных вибраций своих наиболее ответственных деталей - турбинных и компрессорных лопаток. Поэтому своевременное выявление таких вибраций, грозящих усталостным разрушением лопатки, является очень важной задачей, ценность решения которой (а до настоящего времени упомянутые выше агрегаты не оборудуются обсуждаемой контрольной аппаратурой) будет тем выше, чем проще и дешевле будут соответствующие устройства и их установка в машине. Наиболее близким по технической сущности к предлагаемому изобретению является способ, реализованный в аппаратуре ЦИКЛ - в циклическом индикаторе колебаний лопаток [У,2], который может устанавливаться на стационарных и транспортных машинах для сигнализации об уровне амплитуды колебаний лопаток рабочих колес. В устройстве ЦИКЛ ротор турбомашини оборудуется диском с возбудителями и импульсным датчиком Дк, над лопатками внутри корпуса устанавливается импульсный датчик Дп, сигналы этих датчиков обрабатываются схемой сравнения, на выходе которой сигнальный импульс появляется только в том случае, когда амплитуда колебаний какой-либо лопатки превысит заранее заданное значение. Существенным признаком способа, реализованного в устройстве ЦИКЛ является требование о закреплении периферийного датчика Дп в определенном положении относительно датчика Дк (этим самым резко суживаются возможности данного метода, поскольку для каждого уровня предельной амплитуды колебаний лопатки, требуется отдельный датчик Дп). Существенным признаком способа, реализованного в аппаратуре ЦИКЛ (использующимся и в других изобретениях), является сравнение двух последовательностей, импульсов (от датчика Дк и датчика Дп) с взаимным подавлением соответствующих друг другу импульсов при их совпадении во времени и прохождении сигнала при их несовпадении. Этот существенный признак использован нами и в предлагаемом изобретении. Таким образом, существенными недостатками прототипа (являющимися его недостатками, на устранение которых направлено предлагаемое изобретение) являются следующие. Во-первых, требуется установка не только датчиков Дп над венцом лопаток, но и датчиков Дк, причем монтаж такого датчика, как Дк "оказывается обычно наиболее трудоемкой" операцией, как отмечают сами авторы изобретения ([1], с. 122). Во-вторых, требуется специальный диск с возбудителями и если такие диски ставятся на каждое колесо с лопатками, то это существенно усложняет и удорожает конструкцию. В-третьих, если устанавливается один общий для всех колес диск, то он оказывается сложным в изготовлении и в эксплуатации; кроме того неизбежное удаление одного общего диска от некоторых рабочих колес ведет к тому, что в сигнальную информацию датчиков Дк и Дп может вноситься заметная погрешность из-за крутильных колебаний вала машины. В-четвертых, как отмечено выше, для регистрации каждого уровня амплитуды колебаний лопатки требуется установка отдельного датчика Дп, что неудобно, не экономно и громоздко. Задачей предлагаемого изобретения является, следовательно, разработка такого способа регистрации амплитуды колебаний лопаток, которой в силу своей простоты и технологичности (отсюда и дешевизны) мог бы использоваться для изготовления контрольной аппаратуры, устанавливаемой на каждом эксплуатируемом агрегате. Решение этой задачи обеспечено тем, что для получения информативных сигналов об уровне колебаний лопаток внутри корпуса машины устанавливаются один или два импульсных датчика (один из них над венцом лопаток) без каких-либо дополнительных дисков с возбудителями, а обработка получаемых последовательностей сигналов с выделением сигнала, характеризующего амплитуду колебаний лопатки, ведется путем взаимного сравнения информации, идущей от указанных одного или двух датчиков. Предлагается две разновидности данного способа. Способ с одним датчиком 1 (фиг. 1), установленным на внутренней стороне корпуса 2 над облопаченным колесом в плоскости его вращения; в составе аппаратуры при этом содержатся последовательно соединенные усилитель-формирователь 3 импульсных сигналов, поступающих от датчика; блок усреднения 4, в котором упорядочивается (ранжируется) временная последовательность импульсов; блок удлинения 5, в котором каждый проранжированный импульс удлиняется до задаваемой оператором длительности; блоксравнения 6,на вход которого подаются также все сигналы с выхода усилителя-формирователя 3; искомый сигнал с выхода блока сравнения поступает на сигнализатор 7 и при необходимости - на вход блока управления 8 режимом работы агрегата. На фиг. 1 справа показаны временные последовательности сигналов в указанных блоках. Устройство, реализующее предложенный способ, работает следующим образом. При вращении диска с лопатками их концы или кромки, проходя мимо датчика 1 (в качестве которого могут использоваться индуктивные, емкостные электроразрядные, акустические и другие конструкции), вызывают на его выходе последовательность импульсов той или иной формы и величины. В усилителе-формирователе 3 указанная последовательность преобразуется (без нарушения времени следования импульсов) в последовательность коротких импульсов одинаковой величины. Временной интервал между этими импульсами в отсутствие колебаний лопаток практически одинаков, так как разношаговость лопаток в современных машинах весьма мала (например, различие в расстояниях между лопатками рабочего колеса осевого компрессора авиационного газотурбинного агрегата укладывается в 0,4-0,6мм [1. с, 112]). В случае колебаний вращающихся лопаток интервалы между импульсами в рассматриваемой последовательности будут различными. Далеко не все лопатки колеблются во время эксплуатации и, тем более, колеблются они не с одинаковыми амплитудами. Вследствие этого во временной последовательности импульсов на фоне примерно одинаковых интервалов между импульсами наличествует некоторое число несколько больших или несколько меньших, чем средние, интервалов. Электронная схема блока усреднения 4 проводит ранжировку рассматриваемой последовательности импульсов, обеспечивая на выходе такую их последовательность, которая была бы, если бы лопатки всего колеса при его вращении не вибрировали. Отметим, что для большинства импульсов (оно соответствует невибрирующим лопаткам) положение их во времени схемой не изменяется. В следующем блока 5 обеспечивается регулируемая длительность проранжированных импульсов: длительность всех импульсов может быть изменена - от минимальной (такой, которая получена на выходе блока 3) до максимальной, не превышающей половины временного интервала между импульсами проранжированной последовательности. Регулировка длительности может быть плавной или ступенчатой; значение ступени соответствует регистрируемому уровню амплитуды колебаний лопатки. В блоке сравнения 6 проводится сопоставление проранжированной последовательности импульсов и импульсов с выхода блока 3, несущих требующуюся информацию о величине амплитуды колебаний лопаток. Если лопатки не колеблются, то сравниваемые последовательности импульсов будут одинаковыми и на выходе блока 6 никакого сигнала не будет. В электронной схеме этого блока взаимно подавляются соответственные импульсы сравниваемых последовательностей, независимо от длительности этих импульсов, лишь бы во времени они хотя бы частично совпадали. Поэтому, например, лишь четвертый импульс из информативной последовательности не будет подавлен (см. схему импульсов на фиг. 1) и ему будет соответствовать сигнал, подаваемый на блоки 7 и 8. В данном примере (фиг. 1), иллюстрирующем работу устройства, именно четвертый импульс условно выбран таким, который генерирован наиболее интенсивно вибрирующей лопаткой; при указанной на схеме длительности проранжированных импульсов четвертый импульс не совпадает с проранжированным удлиненным импульсом и потому на выходе блока сравнения б появляется соответствующий сигнал. Если бы длительность проранжированных импульсов была увеличена, то и четвертый импульс не прошел бы и сигнализатор 7 не сработал бы. Это означает, что устанавливая (плавно или ступенчато) ту или иную длительность проранжированных импульсов, тем самым устанавливают предельное значение амплитуды колебаний лопаток, регистрируемое при данной настройке блока S: колебания лопаток с амплитудой, меньшей этого предела, отмечаться не будут. Можно, следовательно, установить такое предельное значение, которое будет соответствовать заведомо опасной для целостности лопртки амплитуде ее колебаний (все это обеспечивается предварительной градуировкой), и предлагаемое устройство будет сигнализировать о появлении этого аварийного режима эксплуатации агрегата. В способе с двумя датчиками (фиг. 2) один из них (№1) устанавливается внутри корпуса 3 над венцом лопаток в плоскости их вращения, а датчик 2 монтируется на неподвижной детали перпендикулярно плоскости вращения у корневой той же (или близко расположенной к ней) лопатки, верхняя кромка которой в данный момент совпадает с осью датчика 1; оси датчиков 1 и 2 должны находиться в совпадающих плоскостях или в плоскостях, смещенных между собою на угол, кратный значению угла между лопатками. Сигналы датчиков 1.и 2 усиливаются и формируются в виде импульсов одинаковой величины и длительности соответствующими блоками 4 и 5, Выход усилителя-формирователя 4 подключен ко входу блока сравнения 6, а выход блока 5 - ко входу блока 7 удлинения импульсов. Сигнал с блока сравнения подается на сигнализатор 8 и при необходимости на блок 9 управления режимом агрегата. Справа на чертеже 2 показаны временные последовательности импульсов в электронных схемах. Устройство, реализующее этот способ, работает следующим образом. При вращении диска с лопатками с датчика 1 снимается необходимая информация об амплитуде колебаний лопаток и формируется последовательность импульсов (, а в виде последовательности Η датчик 2 дает необходимую информацию об интервалах времени между импульсами, соответствующими режиму невибрирующих лопаток. Эта последовательность сигналов с выхода блока 5 подается в блок 7 для удлинения каждого импульса в соответствии с задаваемым оператором (плавно или дискретно) значением длительности, пропорциональным регистрируемому предельному значению амплитуды колебаний лопаток. Выходы блоков 7 и 4 соединены с входом блока 6, в котором происходит сравнение указанных выше последовательностей I и II и взаимное подавление совпадающих во времени импульсов этих последовательностей, независимо от их длительности (лишь бы они хотя бы частично совпадали во времени), подобно тому, как это было описано выше для способа с одним датчиком. Если амплитуда колебаний некоторой лопатки столь велика, что соответствующий импульс из последовательности I не совпадает с удлиненным импульсом последовательности I, то он не подавляется, на выходе блока сравнения 6 появится соответствующий сигнал (это проиллюстрировано временными развертками на фиг. 2) и сработают блоки 8 и 9. Таким образом, как и для устройства с одним датчиком, имеется возможность - путем задания длительности импульсов в последовательности I -- устанавливать то предельное значение амплитуд колебаний лопаток, ниже которого реакции предлагаемого устройства не будет; будут отмечаться лишь более интенсивные вибрации лопаток. Установив путем предварительной градуировки соответствие между длительностью импульсов в последовательности I и амплитудой колебаний лопаток, можно применять данное устройство для определения максимального значения амплитуды колебаний лопаток в эксплуатационном режиме. Номер наиболее интенсивно вибрирующей лопатки предлагаемыми вариантами способа не устанавливается. Это недостаток способа (как с двумя датчиками, так и описанного выше с одним датчиком), однако для эксплуатационных условий информации, получаемой этим способом, достаточно для решения практически важной задачи о том, продолжать ли эксплуатацию машины в данном конкретном режиме или изменить режим, или вообще прекратить эксплуатацию и заняться ремонтом. Перед разборкой агрегата все равно он будет проверяться при помощи более сложной аппаратуры типа ЭЛУРА [1] и недостающая информация будет получена. Поэтому предлагаемый способ определения амплитуды колебаний лопаток более экономно, чем другие способы, решает практически важную задачу и этим он ценен.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for determination of amplitude of vibrations of turbine and compressor blades

Автори англійськоюKuzmenko Vasyl Oleksandrovych, Kuzmenko Oleksandr Vasyliovych

Назва патенту російськоюСпособ определения амплитуды колебаний лопаток турбин и компрессоров

Автори російськоюКузьменко Василий Александрович, Кузьменко Александр Васильевич

МПК / Мітки

МПК: G01B 11/00, G01H 9/00

Мітки: компресорів, лопаток, коливань, спосіб, визначення, турбін, амплітуди

Код посилання

<a href="https://ua.patents.su/3-18194-sposib-viznachennya-amplitudi-kolivan-lopatok-turbin-i-kompresoriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення амплітуди коливань лопаток турбін і компресорів</a>

Попередній патент: Спосіб лиття виробів

Наступний патент: Вимірювач товщини діелектричних матеріалів

Випадковий патент: Спосіб хірургічного лікування наскрізного дефекту м'яких тканин верхньої повіки