Спосіб отримання брикетів з нафтового бітуму, які упаковані у полімерну тару, і пристрій для його здійснення

Номер патенту: 20527

Опубліковано: 15.07.1997

Автори: Шаповалов Олександр Михайлович, Соміков Анатолій Платонович, Близниченко Сергій Констянтинович, Голованов Олексій Олексійович, Аров Фелікс Миколайович, Літвиненко Миколай Григорович

Формула / Реферат

1. Способ получения брикетов из нефтяного битума, упакованных в полимерную тару, включающий заполнение, сформированного рукава битумом и охлаждение рукава в погруженном в воду состоянии, отличающийся тем, что перед заполнением битум охлаждают до вязкотекучего состояния, затаривают в рукав, предварительно погруженный в воду, с одновременным протягиванием и формованием брикета путем передавливания заполненного рукава, причем после формования брикетную ленту охлаждают, выбирают из ванны и штабелируют в неразрезанном виде.

2. Устройство для получения брикетов из нефтяного битума, упакованных в полимерную тару, содержащее непрерывный дозатор горячего битума, блок формирования пленочного рукава и заливки битума в рукав, ванну для охлаждения водой, приспособления для притапливания и выгрузки рукава из ванны, отличающееся тем, что устройство имеет буферную емкость с установленными внутри ее трубчатым теплообменйиком и мешалкой, соединенную на входе с битумопроводом через поплавковый дозатор, а на выходе с непрерывным дозатором, выполненным в виде шнекового питателя с теплообменником, приспособление для непрерывного протягивания и формования брикетов в виде двух беличьих колес, погруженных в воду, соединенных обшей трансмиссией с притапливающим и выгружающим транспортерами, установленными в ванне.

Текст

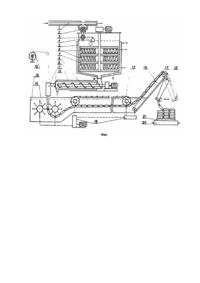

Изобретение относится к технологии затаривания и хранения тугоплавких нефтяных битумов и аналогичных ему материалов, упакованных в полимерную тару, расплавляющуюся при использовании. Устройство предназначено для использования на нефтеперерабатывающих предприятиях в те хнологических схемах непрерывного действия. Известен способ заливки жидкого битума (Фрязинов В.В. и др. Транспортирование и хранение нефтяных битумов. Тематический обзор, 1981. - С.15) в вертикально расположенный мешок из полипропиленовой пленки, который по мере заполнения опускают в ванну с водой. Заполненный мешок заваривают и отпускают плыть вдоль ванны с водой, где происходит охлаждение. Затем мешок вылавливают и укладывают на бетонную площадку для полного охлаждения. Полученные брикеты имеют только одну плоскую сторону, что затрудняет складирование и транспортировку. Этот способ предполагает наличие операций, которые очень сложно механизировать: раскрытие мешка перед заливкой, закрепление его вертикально под заливочным патрубком, заварку верха мешка после наполнения его битумом, вылавливание из ванны и раскладывание для доохлаждения. Известен способ затаривания битума (Патенты Украины №7274 и №7275, кл. G10C3/14) в полиэтиленовые лотки с ребрами жесткости и толщиной стенок до 1мм, уложенные в ящики на конвейере, заполняемые водой. Битум охлаждают в трубчатом теплообменнике, предварительно снижая его вязкость с помощью кавитационной обработки в статическом проточном суперкавитационном аппарате и дополнительно введением разжижающих добавок: дизтоплива, керосина, бензина. Время охлаждения брикетов до формоустойчивости составляет 6 - 10 часов. Этот способ предполагает использование гидродинамической обработки с кавитацией, вызывающей в жидкости ударные волны с очень большим градиентом давлений. В описании указывается, что вязкость выходящего из кавитатора битума снижается в 3 - 5 раз при неизменной температуре. Недостатком способа является то, что его свойства после кавитационной обработки существенно и необратимо изменяются. Наиболее близким по технологической сущности и конструктивным особенностям является способ затаривания (А.с. СССР №290304, кл. G10C3/10) битумов в полиэтиленовую пленку, включающий непрерывное заполнение рукава из пленки горячим битумом при интенсивном орошении водой и дальнейшее охлаждение путем протаскивания рукава с битумом под валками, погруженными в воду. После охлаждения в воде предусматривается выгрузка на площадку для доохлаждения и сметывания в бухту. Устройство для его реализации состоит из непрерывного шестеренчатого дозатора горячего битума, который подключен к битумопроводу и к блоку формирования и заполнения битума в рукав, приспособления для притапливания и выгрузки рукава из ванны. Недостатком является то, что рукав заполняется горячим битумом непосредственно из битумопровода, с температурой 160 - 180°C, вследствие чего заполненный битумом рукав необходимо долго выдерживать в воде. Увеличение числа валов, удерживающих р укав с битумом в затопленном состоянии по всей длине ванны, затрудняет протягивание рукава и процесс в целом. Этот способ весьма трудоемкий и предполагает высокую вероятность проплавлення пленки при заполнении битумом. В основу изобретения поставлена задача создать способ получения брикетов из нефтяного битума, упакованного в полимерную тару и устройство для его осуществления, в котором обеспечивалось бы ускорение процесса получения брикета из нефтяного битума различных марок за счет начального охлаждения до заданной вязкости и формование тары в виде брикетной ленты для обеспечения непрерывности процессов охлаждения, выгрузки и штабелирования. Поставленная задача достигается тем, что битум различных марок первоначально охлаждают до вязкотекучего состояния, затаривают в полиэтиленовый рукав, предварительно погруженный в воду, с одновременным протягиванием и формованием брикетов путем передавливания рукава, причем после передавливания брикетную ленту о хлаждают, выбирают из ванны и штабелируют в неразрезанном виде. Предложенный способ расфасовки битума в полиэтиленовый рукав реализуется в устройстве, содержащем непрерывный дозатор горячего битума, блок формирования пленочного рукава и заливки битума в р укав, ванну для о хлаждения водой, приспособления для притапливания и выгрузки рукава из ванны, а также дополнительно буферную емкость с установленными внутри ее трубчатым теплообменником и мешалкой, соединенную на входе битумопроводом через поплавковый дозатор, а на выходе с непрерывным дозатором, выполненным в виде шнекового питателя с теплообменником, приспособление для непрерывного протягивания и формования брикетов в виде двух беличьих колес с цилиндрическими формующими элементами, установленных в ванне, а также механический брикетоукладчик и грузовой транспортер. Признаки изобретения, как они охарактеризованы выше, обеспечивают значительное ускорение процесса охлаждения брикетов и связанное с этим повышение производительности устройства, улучшают форму готового брикета за счет снижения степени усадки при охлаждении битума и облегчают проведение дальнейших те хнологических операций, а именно транспортировку и охлаждение в охлаждающей ванне, выгрузку из нее и укладку во вторичную тару. Это достигается путем предварительного охлаждения в буферной емкости и шнековом питателе до вязкотекучего состояния, и формирования полимерной тары для битума в виде непрерывной брикетной ленты, формуемой из заполненного битумом полиэтиленового рукава путем передавливания его непосредственно в зоне заполнения в погруженном под воду состоянии при помощи приспособления, выполненного по типу двух беличьих колес. На чертеже (фиг.) изображено устройство для упаковки битума в полимерную тар у. Устройство состоит из обогреваемого битумопровода 1 с установленным на нем обогреваемым вентилем 2, соединенным через поплавковый дозатор 3 с буферной емкостью 4, имеющей рубашку-теплообменник 5, внутри которой установлены секции трубчатого теплообменника 6 и рамная мешалка с электроприводом 7. Выход буферной емкости 4 соединен с шнековым дозатором 8, имеющим рубашку-теплообменник 9. На выходе шнекового дозатора 8 установлен сливной патрубок 10 с закрепленным на нем сварочно-формирующим устройством 11, на который подается полиэтиленовая пленка с рулона 12. Под сливным патрубком 10 в ванне 13 установлено брикетоформующее устройство 14, затем притапливающий транспортер 15, выгружающий транспортер 16 и брикетоукладчик 17, соединенные общей трансмиссией с электроприводом 18. На брикетоукладчике 17 установлены автоматические ножницы 19, а под брикетоукладчиком 17 установлен грузовой транспортер 20 с поддонами 21. Устройство работает следующим образом: расплавленный битум с температурой 160 - 200°C подается по трубопроводу 1 через обогреваемый вентиль 2 на поплавковый дозатор 3, поддерживающий заданный уровень битума в буферной охлаждающей емкости 4, снабжен ной трубчатыми теплообменниками 6, охлаждающей рубашкой 5 и рамной мешалкой с электроприводом 7. В теплообменники и рубашку подается охлаждающая жидкость, например, нефтяное масло с температурой кипения выше 200°C, которое после отбора тепла от битума охлаждается в теплообменнике любого типа до температуры 60 - 100°C. Управление подачей охлаждающей жидкости осуществляется в зависимости от вязкости охлаждаемого битума. Вязкость битума регистрируется по величине тока нагрузки электродвигателя мешалки 7. При увеличении вязкости битума выше заданной прекращается подача охлаждающей жидкости. Охлажденный до заданной вязкости битум из охлаждающей емкости 4 поступает в шнековый дозатор 8, имеющий охлаждаемую водой рубашку 9, управление подачей воды в которую также осуществляется в зависимости от вязкости битума по величине тока нагрузки электродвигателя. Охлаждение битума до вязкотекучего состояния, а не до определенной температуры играет в данном процессе важную роль. Битум, подаваемый на разлив, может быть различных марок и иметь различную температуру плавления. Испытания показали, что полиэтиленовый рукав из пленки толщиной 30мкм, заполняемый по вышеописанному способу, может выдержать контакт с битумом при температуре 160°C. Чтобы брикет с битумом, например, марки БН 70/30, охладился до состояния формоустойчивости, температура внутри брикета должна понизиться от 160°C до 90 - 100°C, т.е. на 60 - 70°C. Битум в неподвижном состоянии является очень плохим проводником тепла и брикет толщиной 80мм будет охлаждаться в воде в течение 3 - 4 часов. Если битум марки БН 70/30 предварительно охладить до температуры 105 - 110°C, т.е. до такого вязкотекучего состояния, при котором он может транспортироваться через охлаждающие узлы установки и нормально заполнять пленочный рукав, то до состояния формоустойчивости внутренняя температура должна понизиться только на 10 - 15°C, а для этого достаточно 45 - 60мин охлаждения в воде. Различные марки битумов значительно отличаются по температурам плавления, но разность температур при изменении вязкости от вязкотекучего до пастообразного состояния у них изменяется незначительно. Таким образом, при переходе с одной марки битума на другую не возникает необходимости в переналадке установки, и нет угрозы перегрузки и выхода из строя электродвигателей. С винтового дозатора 8 битум выдавливается через сливной патрубок 10 в рукав, который формируется из полиэтиленовой пленки, поступающей с рулона 12, в сварочно-формирующем устройстве 11. Рукав, заполняемый битумом, непрерывно погружается в охлаждающую ванну 13 при помощи брикето-формующего устройства 14, выполненного по типу двух беличьих колес, вращающихся в противоположные стороны таким образом, чтобы цилиндрические формующие элементы сближались с зазором 0,5 - 1мм. В месте передавливания заполненного рукава между его стенками остается тонкая прослойка битума, которая быстро остывает и за счет адгезии к пленке удерживает битум в образованном таким образом брикете. Сформированная брикетная лента охлаждается в ванне 13, заполненной водой, с помощью притапливающего транспортера 15 для равномерного охлаждения. Охлажденная брикетная лента выбирается из ванны 13 транспортером 16 и поступает на брикетоукладчик 17, укладывающий брикетную ленту на поддоны, установленные на грузовом транспортере 20. Обрезание брикетной ленты производится с помощью механических ножниц 19, установленных на брикетоукладчике 17, по команде счетчика брикетов или автоматических весов под транспортером. Транспортирование поддонов с брикетами производится любыми подъемно-транспортными средствами. Для охлаждения используется оборотная технологическая вода с температурой 10 - 40°C. В процессе работы установки вода не загрязняется и используется многократно. Для затаривания в полиэтиленовую пленку использовались битумы марок БН 50/50, БН 70/30, БН 90/10. Получаемые с помощью предлагаемого способа по упаковке битума в полимерную тару и установки для его реализации брикеты имеют правильную прямоугольную форму с округлыми краями и размерами, допускающими их укладку на стандартные поддоны (европоддон 1200/800мм): длина 190,280, или 390мм; ширина 800мм; толщина от 30 до 100мм. Масса брикетов может быть от 5 до 20кг, что допускает их р учн ую разгрузку. Штабель из 75 брикетов массой 750кг на европоддоне не требует обрешетки или обвязки и может транспортироваться подъемно-транспортными устройствами с наклоном до 20 градусов. Для изготовления полимерного рукава использовалась полиэтиленовая пленка толщиной от 30 до 100мкм. Расход полиэтилена на 1 тонну битума составляет 2,0 - 2,9кг. Производительность установки составляет от 3 до 8т/ч в зависимости от размеров брикета. Предлагаемое изобретение может использоваться на нефтеперерабатывающих производствах и позволяет механизировать с высокой степенью надежности все технологические операции производства брикета из битума различных марок и аналогичных ему материалов. Важным достоинством устройства является отсутствие выбросов летучи х компонентов битума, содержащих вредные вещества, в атмосфер у.

ДивитисяДодаткова інформація

Автори англійськоюHolovanov Oleksii Oleksiiovych, Arov Feliks Mykolaiovych, Shapovalov Oleksandr Mykhailovych, Somikov Anatolii Platonovych, Litvynenko Mykola Hryhorovych, Blyznychenko Serhii Kostiantynovych

Автори російськоюГолованов Алексей Алексеевич, Аров Феликс Николаевич, Шаповалов Александр Михайлович, Сомиков Анатолий Платонович, Литвиненко Николай Григорьевич, Близниченко Сергей Константинович

МПК / Мітки

МПК: G10C 3/12

Мітки: полімерну, здійснення, бітуму, пристрій, брикетів, отримання, упаковані, спосіб, тару, нафтового

Код посилання

<a href="https://ua.patents.su/3-20527-sposib-otrimannya-briketiv-z-naftovogo-bitumu-yaki-upakovani-u-polimernu-taru-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання брикетів з нафтового бітуму, які упаковані у полімерну тару, і пристрій для його здійснення</a>

Попередній патент: Пристрій для запобігання буксування коліс локомотива

Наступний патент: Спосіб захисту плодових насаджень від шкідників

Випадковий патент: Спосіб безперервної магнітної сепарації слабомагнітних матеріалів і прилад для його здійснення