Спосіб одержання брикетів з бітума та подібних йому, матеріалів, упакованих в полімерну тару

Номер патенту: 7275

Опубліковано: 30.06.1995

Автори: Дорошенко Володимир Михайлович, Дмитренко Олексій Іванович, Синявський Дмитро Петрович, Мозговий Володимир Васильович, Марков Юрій Дмитрович, Білокриницький Микола Миколайович, Радовський Борис Самойлович, Кострицький Валерій Всеволодович, Гамеляк Ігор Павлович, Пастухов Володимир Григорович, Борисенко Анатолій Анатолійович, Хамаза Леонід Андрійович, Макарчук Олександр Іванович

Формула / Реферат

Способ получения брикетов из битума и подобных ему материалов, упакованных в полимерную тару, включающий подачу расплавленного битума в тару, размещенную в жестких коробах, подаваемых под заливочное устройство и транспортируемых от него конвейером, и отвод тепла от поверхности тары в коробе на конвейере, который осуществляют водой во время заливки битума и после нее, отличающийся тем, что перед подачей в заливочное устройство температуру битума снижают до величины, не превышающей температуру плавления термопластичного полимера, а также понижают его вязкость путем кавитирования и заливают в тару, выполненную в виде лотка, установленного в коробе, на дно которого налита вода в объеме, достаточном для заполнения ею зазора между стенками лотка и короба за счет ее вытеснения в процессе заливки битума, заполненный лоток накрывают крышкой и продолжают его перемещение с конвейером до извлечения из короба в состоянии формоустойчивости упакованного брикета.

Текст

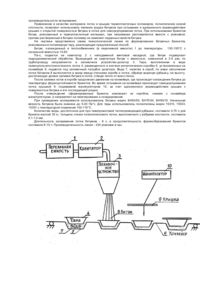

Предлагаемый способ относится к технологии затаривания, хранения и транспортировки битумов, упакованных в полимерную тару, расплавляющуюся при применении. Он может применяться в технологических схемах периодического или непрерывного действия. Наиболее близким по технологической сущности те хническим решением является способ затаривания тугоплавких битумов в полимерные мешки прямоугольной формы, согласно которому, с целью снижения энергозатрат и повышения производительности процесса, заливку битума, охлаждаемого до 170°С, ведут в мешки, запечатанные по периметру, уложенные горизонтально в металлические короба, объем которых больше объема мешка. В верхней стенке мешков выполняют надрез, куда вводят патрубок для подачи сжатого воздуха, который перед заливкой раздувает мешок до полного расправления. Транспортер с коробом и расположенным мешком внутри него останавливается под выходным патрубком заливочного устройства и в тот же надрез вводят патрубок для заливки расплавленного битума. Одновременно с заливкой битума на верхнюю стенку мешка направляют поток теплоносителя-воды с температурой 12°С. Через определенное время воду сливают, мешок извлекают из короба и оставляют для окончательного охлаждения при свободном доступе воздуха на бетонной площадке для придания ему плоской формы. В упомянутом способе исключаются операции механического деления горячего битума на части и охлаждения его без тары. В нем предусмотрены меры, обеспечивающие теплоотвод от стенок тары, заполняемой горячим битумом, препятствующим расплавлению пленки. Вместо приспособлений, валков, удерживающих мешок с битумом в затопленном состоянии для равномерного его охлаждения, используется давление подаваемой сверху водяной струи, что особенно важно в начальной фазе затопления раздутого сжатым воздухом мешка. Требование обеспечения кондиционной вязкости битума на входе в заливочное устройство обусловливает необходимость его подачи под давлением, а также поддержание температуры не менее 170°С на входе и выходе из него. Для упаковки применяют тугоплавкие материалы, непригодные для одноразового использования с последующим расплавлением и растворением в битуме в процессе нагревания при использовании. Высокая температура заливки влечет за собой большое количество теплоносителя (воды), отводящего тепло от затариваемого горячего битума. Эффективность теплоотбора обеспечивается низкой температурой используемой воды, что увеличивает энергоемкость процесса. В начале заливки при подаче водяной струи сверху, вследствие теплового удара, испытываемого стенками мешка, соприкасающимися с коробом, не исключен его прожог, потери битума из-за вытекания его в короб, вспенивание и парообразование. В конце процесса заливки необходима операция укупоривания заливочного отверстия в мешке, без которой также возможно вытекание горячего битума в ванну. Одновременный теплоотбор от всех стенок мешка, включая верхнюю, приводит к образованию "корочки* и затвердевший в первую очередь внешний слой битума препятствуе т интенсивному теплообмену битумной массы, находящейся в центре, что увеличивает продолжительность формообразования брикета. Полученный брикет должен подвергаться длительному доохлаждению на воздухе, т.к. в результате-развития пластических деформаций под собственным весом упакованная неостывшая целиком продукция может даже за 16 часов не приобрести форму параллелепипеда, что значительно снижает производительность затаривания, удобство и длительность хранения, особенно в жаркое время. Кроме того, чтобы полимерная пленка легко отделялась, требуется ее антиадгезионное покрытие. Неполное отделение тугоплавкой пленки, приводит к потерям битума, засорению битумопроводов и битумной продукции. Задачей, поставленной в основу изобретения, является создание способа формирования и упаковки битумных брикетов (и брикетов из аналогичных битуму материалов) при пониженных температурах, позволяющих затаривать его в портативные емкости из полимерного материала, при котором вид применяемой тары и организация тонкого слоя теплоносителя вокруг нее обусловливает ускорение процесса формообразования, что вместе с первым обстоятельством обеспечивает снижение энергоемкости и повышение производительности при одновременном снижении потерь битума. Поставленная задача решается тем, что в способе получения брикетов из битума и подобных ему материалов, (гудрон, мазут, дего ть и др.), упакованных в полимерную тару, вкотором расплавленный битум подается в тару, размещенную в жестких коробах, подаваемых под заливочное устройство и транспортируемых от него конвейером, и отвод тепла от поверхностей тары в коробе на конвейере, который осуществляют водой во время заливки битума и после нее, в котором, согласно изобретению перед подачей в заливочное устройство температуру битума снижают до величины, не превышающей температуру плавления термопластического полимера, а также понижают его вязкость путем кавитирования и заливают в тару, выполненную в виде лотка, установленного в коробе, на дно которого налита вода в объеме, достаточном для заполнения ею зазора между. стенками лотка и короба за счет ее вытеснения в процессе заливки битума, заполненный лоток накрывают крышкой и продолжают его перемещение с конвейером до извлечения из короба в состоянии формоустойчивости упакованного брикета. Осуществление гидродинамической обработки битума в кавитаторе перед подачей его на заливочное устройство в отличие от гидродинамической обработки в насосах и трубопроводах, при турбулентном движении, позволяет снизить температуру разлива путем обеспечения кондиционной вязкости, достаточной для поступления битума из заливочного устройства в тару самотеком. Тара, выполненная в виде прямоугольного лотка с большой открытой поверхностью со стороны заливки, кондиционная вязкость битума, позволяющая ему растекаться равномерно по всему объему лотка, пониженные температуры заливки, достигающие, температуры плавления используемых для тары термопластичных полимеров, способствуют интенсивному теплоотводу от всей массы битума, в том числе находящегося в центре брикета, что приводит к ускорению формообразования и затвердения битума в брикет по всему объему лотка. Теплоотводящая рубашка, организованная тонким слоем воды вокруг четырех боковых стенок и основания лотка, образуемая в процессе его наполнения, служит для предотвращения прожога и формоизменения полимерного лотка, при этом требуется лишь небольшой объем воды с температурой внешней среды, налитой на дно короба. Благодаря этому обеспечивается снижение энергоемкости процесса формообразования без снижения производительности затаривания. Применение в качестве материала лотка и крышки термопластичных полимеров, полиэтиленов низкой плотности, позволяет использовать явления усадки битумов при остывании и адгезионного взаимодействия крышки с открытой поверхностью битума в лотке для самоукупоривания лотка. При использовании брикетов битум, упакованный в термопластичный материал, при нагревании расплавляется вместе с упаковкой, причем растворенный в битуме полимер не изменяет заданных свойств битума. На чертеже представлена схема технологической линии по формированию битумных брикетов, упакованных в полимерную тару, реализующая предложенный способ. Битум, о хлажденный в теплообменнике (в переливной емкости) 1 до температуры . 130-150°С с начальной вязкостью 15-50 Па-с, подается на кавитатор 2 с неподвижной винтовой насадкой, где битум подвергают гидродинамической обработке. Выходящий из кавитатора битум с вязкостью, сниженной в 3-5 раз, по трубопроводу направляется в заливочное устройство-дозатор 3. Тара, выполненная в виде прямоугольноготонкостенного лотка 4, размещенного в жестких металлических коробах 5, установленных на конвейере 6, подается под заливочный патрубок дозатора. Вода 7, налитая в короб, по мере заполнения лотка битумом 8 вытесняется в зазор между стенками короба и лотка, образуя водяную рубашк у, на высоту, достигающую уровня заливки битума в лотке, отводя тепло от всех стенок. После заливки лоток в коробе продолжает движение на конвейере, где происходит охлаждение битума до температуры формоустойчивости брикетов. Во время остывания на конвейере происходит самоукупоривание лотка крышкой 9, подаваемой манипулятором 10, за счет адгезионного взаимодействия крышки с поверхностью битума и его последующей усадки. После отверждения сформированные брикеты извлекают из коробов, снимая с конвейера манипулятором, и направляют на пакетирование и складирование. При проведении эксперимента использовались битумы марок БН50/50, БН70/30, БН90/10. Начальная вязкость битумов была снижена до 5-30 Па*с. Для тары использовались полиэтилены марок 15310, 15303, 15301 с температурой плавления 103-110°С. Количество воды, достаточное для про-тивопрожоговой теплопроводящей рубашки, составило 0,75 л для брикета массой 30 кг, толщина стенки полиэтиленового лотка, выполненного с ребрами жесткости, составила 0.1-1,0 мм. Длительность затаривания лотка битумом - 8 с, а продолжительность формообразования брикетов составила 6-10 ч. Производительность линии - 330 упаковок в час.

ДивитисяДодаткова інформація

Назва патенту англійськоюThe process for preparation of briquets from bitum and analogous materials, packed in plastic container

Автори англійськоюDmytrenko Oleksii Ivanovych, Radovskyi Borys Samoilovych, Syniavskyi Dmytro Petrovych, Khamaza Leonid Andriiovych, Mozhovyi Volodymyr Vasyliovych, Mozgovyi Volodymyr Vasyliovych, Kostrytskyi Valerii Vsevolodovych, Borysenko Anatolii Anatoliiovych, Markov Yurii Dmytrovych, Doroshenko Volodymyr Mykhailovych, Makarchuk Oleksandr Ivanovych, Hameliak Ihor Pavlovych, Bilokrynytskyi Mykola Mykolaiovych, Pastukhov Volodymyr Hryhorovych

Назва патенту російськоюСпособ получнения брикетов из битума и подобных ему, материалов, упакованных в полимерную тару

Автори російськоюДмитренко Алексей Иванович, Радовский Борис Самойлович, Синявский Дмитрий Петрович, Хамаза Леонид Андреевич, Мозговой Владимир Васильевич, Мозговый Владимир Васильевич, Кострицкий Валерий Всеволодович, Борисенко Анатолий Анатольевич, Марков Юрий Дмитриевич, Дорошенко Владимир Михайлович, Макарчук Александр Иванович, Гамеляк Игорь Павлович, Билокриницкий Николай Николаевич, Пастухов Владимир Григорьевич

МПК / Мітки

МПК: C10C 3/00

Мітки: одержання, спосіб, матеріалів, бітума, полімерну, подібних, йому, тару, упакованих, брикетів

Код посилання

<a href="https://ua.patents.su/2-7275-sposib-oderzhannya-briketiv-z-bituma-ta-podibnikh-jjomu-materialiv-upakovanikh-v-polimernu-taru.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання брикетів з бітума та подібних йому, матеріалів, упакованих в полімерну тару</a>

Попередній патент: Спосіб охолодження бітуму і аналогічних йому матеріалів перед дозуванням та затарюванням

Наступний патент: Композиція вуглеводневого палива (її варіанти)

Випадковий патент: Блок бетонний лицьовий з фактурою "рваний камінь"