Калориметричний вимірювальний перетворювач

Номер патенту: 21494

Опубліковано: 16.12.1997

Автори: Соловйов Валентин Сергійович, Кузьмичов Володимир Михайлович, Зінченко Микола Іванович, Тимофєєв Євген Петрович

Формула / Реферат

Калориметрический измерительный преобразователь, содержащий размещенный в термоста-тирующем корпусе приемный элемент в виде полого конуса с постоянной площадью поперечного сечения и с минимальной толщиной стенки у основания конуса 0,01 R ≤ δo ≤ 0,2R, где δo-минимальная толщина конуса у основания, R - радиус основания конуса, на внешней поверхности которого по образующим расположены поочередно, равномерно, на одинаковом расстоянии друг от друга ряды термопреобразователей и подогревателей, а внутренняя поверхность приемного элемента выполнена с никелевым покрытием, обладающим зеркальным коэффициентом отражения в части поверхности прилегающей к основанию на длину l ≥ (0,5+0,6)L, где l - часть длины образующей конуса, обладающая зеркальным коэффициентом отражения, L - длина образующей конуса, и диффузным в остальной части конуса, отличающийся тем, что термопреобразователи разделены на п идентичных секций, по участкам равной длины вдоль конуса, соединенных последовательно, и имеют автономные выводы, а минимальная толщина стенки конуса удовлетворяет соотношению

0,01

—— ≤ δo ≤ 0,2R, где п-количество идентичных секций термопреобразователей.

n

Текст

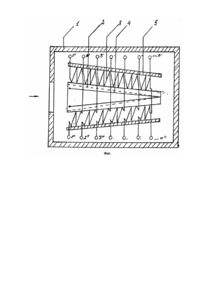

Изобретение относится к области измерения энергетических параметров электромагнитного излучения и может быть использовано для измерения с повышенной точностью энергии одиночных импульсов лазера в широком динамическом диапазоне, широком спектральном диаметре и широком диапазоне длительностей импульсов. Известен калориметр для измерения энергии импульсов лазера (Кауфман С.А. и др. Фотометрические характеристики калориметров с конусными ячейками из тантала // Измерительная техника. - 1982. - №9. С.18 - 19), в котором приемный элемент выполнен из листового материала, а подогреватель калибровки и термодатчики расположены на внешней стороне конуса. Недостатком данного калориметра является существенная систематическая погрешность, обусловленная трудностью выполнения постоянной погонной импульсной чувствительности по длине конуса и плохой теплопроводностью используемого материала. Известен также калориметр энергии импульсов лазера (Кузьмичев В.М. и др. Исследование калориметра импульсной энергии. - Сб. "Импульсная фотометрия". - 1984. - Вып.8. - С.147 - 149), содержащий размещенные в термостатирующем корпусе дифференциальный приемный элемент в виде полого конуса с постоянной площадью поперечного сечения, на внешней поверхности которого по образующим конуса расположены поочередно под равными углами к оси конуса ряды с размещенными на одинаковом расстоянии друг о т др уга последовательно включенные термопреобразователи и подогреватели калибровки внутренняя поверхность приемного элемента выполнена с никелевым покрытием. Недостатками указанного калориметра является недостаточная теплопроводность по периметру и длине калориметрического элемента, а также существенный коэффициент отражения. Наиболее близким по технической сущности к заявляемому техническому решению является калориметр для измерения энергии импульсов ОКГ, содержащий размещенные в термостатирующем корпусе приемный элемент в виде медного полого конуса с постоянной площадью поперечного сечения, на внешней поверхности по образующей конуса расположены ряды термопреобразователей и подогревателей калибровки, внутренняя поверхность приемного элемента выполнена с никелевым покрытием обладающим зеркальным коэффициентом отражения в части поверхности, прилегающей к основанию конуса на расстоянии l ³ (0,5 - 0,6)L, где L - длина образующей конуса и ди ффузным в остальной части конуса. Толщина стенки у основания конуса выбрана минимальной и удовлетворяет соотношению где R - радиус основания конуса, d0 - минимальная толщина конуса у основания (А.с. СССР №1434926, от 02.02.87). Недостатками калориметра, выбранного в качестве прототипа является неидентичность теплового контакта термопреобразователей и подогревателей с конусным калориметрическим элементом, неидентичность чувствительности термопреобразователей, что при различном распределении выделившейся энергии в приемном элементе при калибровке и измерении приводит к систематической погрешности метода замещения, достигающей нескольких процентов, а также низкая чувствительность калориметрического измерительного преобразователя за счет большой массы приемного элемента (конуса). В основу изобретения поставлена задача повышения точности измерения за счет исключения систематической погрешности вызванной неидентичностью теплового контакта термопреобразователей и подогревателей с конусным приемным элементом, неидентичностью чувстви тельности термопреобразователей и одновременного повышения чувствительности калориметрического преобразователя, за счет уменьшения массы конуса. Поставленная задача решается тем, что в калориметрическом измерительном преобразователе содержащем размещенный в термостатирующем корпусе приемный элемент в виде полого конуса с постоянной площадью поперечного сечения стенки и с минимальной толщиной стенки у основания конуса удовлетворяющая неравенству 0,01R £ d0 £ 0,2R, где d0 - минимальная толщина конуса у его основания, R радиус основания конуса, на внешней поверхности которого по образующим расположены равномерно, поочередно, на одинаковом расстоянии друг от др уга ряды термопреобразователей и подогревателей, а внутренняя поверхность приемного элемента выполнена с никелевым покрытием, обладающим зеркальным коэффициентом отражения в части поверхности, прилегающей к основанию на длину l ³ (0,5 + 0,6)L, где l часть длины образующей конуса, обладающая зеркальным коэффициентом отражения, L - длина образующей конуса и диффузным в остальной части конуса, согласно изобретению термопреобразователи разделены на n идентичных секций по участкам равной длины вдоль конуса соединенных последовательно и имеют автономные выводы, а минимальная толщина конуса удовлетворяет соотношению 0,01/nR £ d0 £ 0,2R, где n - количество идентичных секций термопреобразователей. Данные, отличительные признаки позволяют при калибровке определить неидентичность всех n термобатарей, а при измерении энергии импульса лазера определить возникающую систематическую погрешности и учесть ее в результате измерения, что и приводит к повышению точности калориметрического измерительного преобразователя. Сущность предлагаемого изобретения поясняется чертежом (фиг.), на котором изображен калориметрический измерительный преобразователь. Калориметрический измерительный преобразователь содержит термостатирующий корпус 1, приемный элемент, например, в виде медного конуса 2, термопреобразователя (термопары) 3, подогреватели 4 и медные пластинки 5. Приемный элемент 2 представляет собой полый медный конус с малым углом раскрыва и с постоянной площадью поперечного сечения. Внутренняя поверхность приемного элемента 2 выполнена с никелевым покрытием, обладающим зеркальным коэффициентом отражения на расстоянии l ³ (0,5 - 0,6) длины образующей конуса 2 от его основания остальная часть внутренней поверхности приемного элемента 2 выполнена с диффузным коэффициентом отражения. Подогреватели 4, выполнена, например, из манганиновой проволоки, уложенной рядами вдоль образующих конуса 2 на внешней поверхности и изолированы от него, например, с помощью эмалелакового покрытия. Закреплены подогреватели 4, например, с помощью клея на эпоксидной или нитроцеллюлозной основе. Токопроводящие и потенциальные выводы подогревателей 4 размещены со стороны основания конуса 2 и выполнены тонким медным проводом для уменьшения через него тепловых потерь калориметрического измерительного преобразователя. Термопреобразователи 3 представляют собой батареи медь-константановых термопар из идентичных спаев, размещенных рядами по образующим конуса на его внешней поверхности между рядами подогревателей 4. Вся система термопреобразователей 3 разделена на идентичные секции по участкам равной длины вдоль конуса 2. Термопары 3 в каждой секции, размещенные по образующим, соединены последовательной имеют свои выходы 1' - 1", 2' - 2", ... n' - n". "Горячие" спаи термопар 3 имеют тепловой контакт с внешней поверхностью конуса 2, а "холодные" спаи имеют тепловой контакт с медными пластинками 5, имеющими тепловые постоянные времени близкими к тепловой постоянной времени калориметра чтобы обеспечить дифференциальную тепловую систему для уменьшения влияния изменений температуры окружающей среды. "Горячие" и "холодные" спаи термопар 3 изолированы от конуса 2 и медных пластинок 5 с помощью тонкой пленки, например, из лавсана или полистирола. Калориметрический измерительный преобразователь работает следующим образом. Сначала калориметр калибруют и определяют индивидуальный разброс чувствительности секционных термопреобразователей 3. Для этого в подогревателе рассеивают известный импульс электрической энергии Eэ и фиксируют максимальное во времени значение суммарной ЭДС всех секций термопреобразователей и каждой секции где ei - значение ЭДС i - й секции термопреобразователя 3 в момент достижения минимума суммарной ЭДС (определяется градиентом температур между конусом 2 и медными пластинами 5), n - число секций термопреобразователей 3. Электрическая энергия калибровки выделяется равномерно по длине конуса и поэтому индивидуальный разброс чувствительностей определяется коэффициентами где - среднее значение ЭДС термопреобразователей 3. Чувствительность калориметра при калибровке будет h = e/Eэ. При измерении энергии оптического импульса E, рассеиваемого в конусной нагрузке, калориметра, фиксируют максимальное во времени значение суммарной ЭДС всех секций термопреобразователя 3 e' и каждой секции ei'. Ввиду того, что распределение поглощенной оптической энергии по длине конуса 2 не совпадает с распределением выделившейся энергии электрического импульса при калибровке, а также разброса чувствительности секций термопреобразователей 3, будет иметь место систематическая погрешность метода замещения (т.е. погрешность при замещении оптического импульса электрическим) которую можно определить следующим образцом. Производится корректировка показаний ЭДС каждой секции термопреобразователей 3. и вычисляется систематическая погрешность Значение энергии оптического импульса с учетом данной систематической погрешности будет Данная систематическая погрешность (4), которая может составлять несколько процентов, исключается. Выполнение приемного элемента с постоянной площадью поперечного сечения и минимальной толщиной стенки у основания удовлетворяющей соотношению 0,01R £ d0 £ 0,2R обеспечивает оптимальное распределение массы приемного элемента калориметрического измерительного преобразователя, и учитывается локальный нагрев приемного элемента за счет неравномерного распределения поглощения энергии по его поверхности, что повышает точность измерений энергии импульсов лазерного излучения и чувствительность калориметрического преобразователя. Равномерное распределение термопреобразователей на n идентичных секций по участкам равной длины вдоль конуса, позволяет учесть "зонную зависимость" коэффициента преобразования (т.е. неодинаково интегрирование тепла по поверхности приемного элемента, когда толщина стенки d0 приемного элемента мала и имеет большое тепловое сопротивление и соответственно уменьшить минимальную толщину d0 конуса до величины что уменьшает общую массу конуса и повышает чувстви тельность калориметрического преобразователя, и как следствие этого также уменьшает погрешность измерения.

ДивитисяДодаткова інформація

Автори англійськоюSoloviov Valentyn Sergiiovych

Автори російськоюСоловьев Валентин Сергеевич

МПК / Мітки

МПК: G01J 5/02, H01J 47/00

Мітки: перетворювач, калориметричний, вимірювальний

Код посилання

<a href="https://ua.patents.su/3-21494-kalorimetrichnijj-vimiryuvalnijj-peretvoryuvach.html" target="_blank" rel="follow" title="База патентів України">Калориметричний вимірювальний перетворювач</a>

Попередній патент: Шихтований статор електричної машини

Наступний патент: Цегляна стіна з теплоізоляційними прошарками

Випадковий патент: Спосіб приготування порошку політетрафторетилену методом механічної активації