Спосіб обробки доменного коксу

Номер патенту: 23560

Опубліковано: 25.05.2007

Автори: Коломійченко Олександр Іванович, Тамко Василь Олександрович, Збиковський Євгеній Іванович, Шендрик Тетяна Георгіївна, Євтушенко Сергій Анатолійович, Саранчук Віктор Іванович, Педченко Сергій Степанович, Ільяшов Михайло Олександрович, Золотарьов Іван Васильович, Швець Ігор Іванович, Чернова Ольга Олексіївна

Формула / Реферат

Спосіб обробки доменного коксу шляхом нанесення на шматки доменного коксу борату, який відрізняється тим, що після вивантаження з коксової печі, гасіння та сортування шматки доменного коксу, які мають температуру 20-50 °С, обробляють розбризкуванням 2-20 %-ного водного розчину борату, вибраного з ряду: тетраборат натрію, тетраборат калію, тетраборат кальцію, причому для обробки застосовують такий об’єм розчину, щоб кількість сухого борату в коксі відповідала 0,05-0,50 % (мас.) у перерахунку на кокс.

Текст

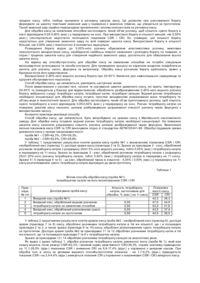

Корисна модель належить до галузі коксохімічного та доменного виробництва. В сучасному виробництві якість доменного коксу повинна відповідати міжнародним стандартам за показниками CSR - міцність коксу після реакції та CRI - індекс реактивності коксу. При визначенні показників CSR та CRI керуються стандартом ASTM: D5341-99. У виробництві коксу поліпшення його механічної міцності, в основному, досягають за допомогою способів, заснованих на підготовці вугільної ши хти для коксування шляхом варіювання її марочного складу, трамбування, брикетування, термообробки й обробки різними органічними та неорганічними добавками тощо. Проте ефективність таких технологій незадовільна через обмеженість вибору марок вугілля, залежність показника міцності коксу від якості застосовуваної шихти, незадовільне співвідношення реактивності та міцності одержаного коксу і так ін. Більш ефективними в цьому сенсі є технології поліпшення показників CSR та CRI шляхом хімічної обробки готового коксу. Найближчим за суттю та досягнутим результатом до пропонованого способу є обраний за прототип відомий спосіб обробки доменного коксу, що включає нанесення на гарячі шматки коксу (t³850°C) дрібнодисперсної твердої неорганічної сполуки розпилюванням за допомогою попередньо нагрітого газового потоку [GB1423187, 1976-01-28, ISC SMELTING, МПК C10L9/10; C10L9/00]. В якості неорганічної сполуки для нанесення на кокс застосовують борну кислоту або борати. При цьому відбувається деактивація коксу стосовно реакції з киснем (О2) і вуглекислим газом (СО2) за рахунок утворення при високій температурі захисної плівки з розплавлених боратів на поверхні шматків коксу. До недоліків відомого способу належать: - недостатня ефективність технології, яка виражається в незначному зниженні індексу реактивності коксу (CRI) і несуттєвому збільшенні міцності коксу після реакції (CSR); - неекономічність технології, оскільки для утворення на поверхні коксу захисної плівки необхідна висока температура (>850°С). Це вимагає додаткової витрати тепла (додаткової значної витрати вуглеводнів для підтримки необхідного високого температурного режиму); - складність апаратурного оформлення процесу нанесення неорганічної речовини на кокс, термообробки та проведення контролю за перебігом процесу нанесення захисної плівки на кокс (застосування газових форсунок, розпилювачів порошку боратів, високотемпературних реакторів, контролюючих приладів тощо); - підвищена небезпека для навколишнього середовища та здоров’я обслуговуючого персоналу використання дрібнодисперсної твердої борної кислоти або боратів при високих температурах. В основу корисної моделі поставлена задача в способі обробки доменного коксу шляхом нанесення на теплі шматки водного розчину тетраборату забезпечити підвищення індексу міцності коксу після реакції (CSR) та зниження його реактивності (CRI). Поставлена задача вирішується тим, що у способі обробки доменного коксу наносять на шматки доменного коксу борат. Новим у способі є те, що після вивантаження з коксової печі, гасіння та сортування шматки доменного коксу, які мають температуру 20-50°С, обробляють розбризкуванням 2-20%-ного водного розчину борату, вибраного з ряду: тетраборат натрію, тетраборат калію, тетраборат кальцію, причому для обробки застосовують такий об’єм розчину, щоб кількість сухого борату в коксі відповідала 0,05-0,50% (мас.) у перерахунку на кокс. Між сукупністю ознак корисної моделі і технічним результатом, якого досягають при її реалізації, існує причинно-наслідковий зв’язок. За способом, що заявляється, доменний кокс обробляють водним розчином борату, бо останній відповідає основним обумовленим виробничим процесом вимогам: розплавлятися без випарювання при високих температурах (>600°С), бути індиферентним щодо окисних газів. Позитивна дія боратів на поліпшення якісних показників CSR і CRI коксу обумовлена тим, що при температурах >500°С борати плавляться, переходячи в рідкий стан. Більшість боратів при охолодженні їхніх розплавів легко утворює тверду, досить міцну плівку у вигляді аморфного скла. Таким чином, борат, знаходячись на поверхні або в обсязі коксу та піддаючись спільному нагріванню з коксом (у доменній печі), розплавляється, створюючи на шматках коксу захисний шар, який охороняє кокс від впливу окисних газів. В якості борату за корисною моделлю обирають тетраборат лужного або лужноземельного металу: тетраборат натрію (Na2B4O7×10H2O або Na2B4O7×5H2O), тетраборат калію (К2В4О 7×4Н2О) чи тетраборат кальцію (СаВ4О7). Бо ці солі являються дешевою та доступною сировиною. На відміну від прототипу, за умовами якого кокс обробляють борною кислотою або боратом при температурі ³850°С (необхідна умова для одержання на коксі захисної плівки), обробку коксу за заявленим способом здійснюють при низькій температурі. Температура обробки коксу 20-50°С обумовлена не вимогами пропонованого способу, а умовами виробництва коксу. Обробку коксу розчином борату здійснюють після технологічних операцій підготовки коксу (вивантаження коксу з коксової печі, гасіння його, дроблення і сортування по марках). Після цього кокс з температурою 20-50°С направляють до бункера для відвантаження, де і здійснюють його обробку водним розчином тетраборату. За пропонованим способом обробки коксу захисний шар коксу з розплавленого борату утворюється безпосередньо у доменній печі по мірі опускання шматків обробленого розчином борату коксу та підвищення температури (відповідно до технологічних умов доменної виплавки чавуна). Міцність коксу після реакції (CSR), отриманого за пропонованим способом, підвищується порівняно з прототипом на 10-20 % (відн.)* (* Примітка: % (відн.) - це відношення абсолютного збільшення (зменшення) величини показника до його вихідної величини, помножене на 100%), у порівнянні з вихідним коксом на 11,126,5% (відн.). Показник CRI такого коксу знижується відповідно на 6,5-13% (відн.) та 8,9-17,4% (відн.). Таке поліпшення показників (CSR і CRI) якості коксу дозволяє знизити витрату коксу в домні. Покращання показників CSR і CRI коксу, обробленого розчином борату за пропонованим способом, порівняно з показниками коксу, обробленого за відомим способом-прототипом, обумовлені тим, що борат, нанесений шляхом розпилення сухої речовини на шматки гарячого коксу, в основному, знаходиться на поверхні шматка, причому, розподіляється по поверхні нерівномірно. При використанні для обробки коксу водного розчину створюється можливість повного і рівномірного покриття поверхні шматка коксу боратом, а також можливість проникнення молекул борату в пори та тріщини коксу, тобто глибше проникати в речовину шматка коксу. Це дозволяє при розплавленні борату формувати на шматку товстіший захисний шар у порівнянні з захисною плівкою, що утвориться за прототипом. Такий захисний шар надійно перешкоджає проникненню і впливу окисних газів на речовину коксу. Для обробки коксу за заявленим способом застосовують такий об’єм розчину, щоб кількість сухого борату в коксі відповідала 0,05-0,50% (мас.) у перерахунку на кокс. При використанні борату в кількості меншій, ніж 0,05% (мас.) спостерігається недостатнє поліпшення показників CSR і CRI, бо, очевидно, цієї кількості борату недостатньо для створення захисного шару по всій поверхні шматка коксу. Використання борату в кількості більшій, ніж 0,50% (мас.) технологічно й економічно недоцільне. Розведення борату водою до 2-20%-ного розчину обумовлене властивостями розчину, вимогами технологічного використання коксу, необхідністю найбільш повного нанесення і розподілу борату по поверхні, в порах і тріщинах шматків коксу для створення надійного захисного шару, достатнього для обволікання всього шматка коксу. На відміну від способу-прототипу для обробки коксу за заявленим способом не потрібні спеціальне високовартісне устаткування та засоби контролю. Для проведення процесу за корисною моделлю знадобляться ємність для розчину, насос, форсунка та витратомір. Обробку коксу розчином борату здійснюють прямо у бункерах після його завантаження. Використання 2-20%-ного водного розчину борату при 20-50°С безпечне для навколишнього середовища та здоров’я обслуговуючого персоналу. Спосіб обробки коксу, що заявляється, реалізують наступним чином. Після вивантаження з коксової печі, гасіння та сортування шматки доменного коксу, які мають температуру 20-50°С та знаходяться у бункері для відвантаження, обробляють розбризкуванням 2-20%-ного водного розчину борату, вибраного з ряду: тетраборат натрію, тетраборат калію, тетраборат кальцію. Водний розчин тетраборату необхідної концентрації для обробки коксу готують простим змішуванням розрахованих маси тетраборату та об’єму води в технологічній ємності. Для обробки застосовують такий об’єм приготованого розчину, щоб кількість сухого тетраборату в коксі відповідала 0,05-0,50% (мас.) у перерахунку на кокс. Розчин тетраборату натрію на поверхню шматків коксу наносять шляхом розбризкування розрахованої кількості розчину через форсунки з використанням насосу. Конкретні приклади реалізації способу. Спосіб обробки коксу, що заявляється, було випробувано на зразках коксу з Макіївського коксохімічного заводу. Для обробки коксу готували водний розчин тетраборату натрію необхідної концентрації. На поверхню шматків коксу наносили розраховану кількість розчину шляхом розбризкування через форсунки. Визначення якісних показників коксу CSR та CRI виконували згідно зі стандартом ASTM D5341-99. Обробці піддавали зразки доменного коксу з такими показниками якості: проба №1 – CSR=42,3%, CRI=38,3%; проба №2 – CSR=53,9%, CRI=29,8%. У таблиці 1 представлені результати іспитів зразків коксу проби №1 з визначенням показників CSR і CRI: необроблений кокс (приклад 1), дослідні зразки коксу (приклади 2 та 3). Зразок за прикладом 2 - кокс, оброблений розчином тетраборату натрію з розрахунку 25л/т 2%-ного водного розчину, тобто 0,05% (мас.) тетраборату натрію в перерахунку на 1т коксу. Зразок за прикладом 3 - кокс, оброблений розчином тетраборату натрію з розрахунку 25л/т 20%-ного розчину тетраборату натрію, тобто 0,50% (мас.) тетраборату натрію в перерахук у на 1т коксу. Зразки 4 і 5 (приклади 4 та 5) - це кокс, оброблений такою ж кількістю - 0,05% і 0,50% (мас.) у перерахунку на 1т коксу розпилюванням сухого тетраборату натрію відповідно до умов прототипу. Таблиця 1 Вплив способу обробки коксу (проба №1) тетраборатом натрію на його якісніпоказники CSR і CRI Приклади, № п/п 1 2 3 4 5 Досліджувана проба коксу Вихідний кокс (проба №1) Вихідний кокс, оброблений водним розчином тетраборату натрію за заявленим способом Вихідний кокс, оброблений розпиленням сухого тетраборату натрію за прототипом Кількість тетраборату натрію, застосована для обробки, % (мас.) на 1т коксу 0,05 0,50 0,05 0,50 Показники якості коксу CSR CRI 42,3 38,3 47,0 34,9 53,5 31,6 43,0 37,4 44,5 36,5 У таблиці 2 представлені результати іспитів зразків коксу проби №2 - необроблений кокс (приклад 6), дослідні зразки (приклади 7 та 8) коксу, оброблені розчинами тетраборату натрію в тій же кількості, що і в попередніх прикладах 2 та 3, а також зразки (приклади 9 та 10) коксу, оброблені розпилюванням сухого тетраборату натрію за прототипом. Дослідні зразки проби №2 за прикладами 11 та 12 оброблені розчинами тетраборату калію в тій же кількості, що і в попередніх прикладах 7 та 8 з тетраборатом натрію. Зразки за прикладами 13 і 14 оброблені розчинами тетраборату кальцію за аналогічних умов. Як видно з даних таблиці 1, обробка розчином тетраборату натрію доменного коксу (проба № 1), який має низьку міцність після реакції CSR=42,3% і високий індекс реактивності CRI=38,3%, сприяє значному підвищенню на 11,1-26,5% (відн.) показника CSR і зниженню CRI на 8,9-17,4% (відн.) у порівнянні з вихідним коксом. При обробці того ж коксу за умовами відомого способу-прототипм незначно - на 1,7-5,2% (відн.) підвищується показник CSR і на 2,4-4,4% (відн.) знижується показник CRI у порівнянні з показниками CSR і CRJ вихідного коксу. Таблиця 2 Вплив способу обробки коксу (проба №2) різними тетраборатами на йогоякісні показники CSR і CRI Приклади, № п/п 6 7 8 9 10 11 12 13 14 Досліджувана проба коксу Вихідний кокс (проба №2) Вихідний кокс, оброблений водним розчином тетраборату натрію за заявленим способом Вихідний кокс, оброблений розпиленням сухого тетраборату натрію за прототипом Вихідний кокс, оброблений водним розчином тетраборату калію за заявленим способом Вихідний кокс, оброблений водним розчином тетраборату кальцію за заявленим способом Кількість тетраборату натрію, застосована для обробки, % (мас.) на 1т коксу 0,05 0,50 0,05 0,50 0,05 0,50 0,05 0,50 Показники якості коксу CSR CRI 53,9 29,8 57,6 27,2 62,0 24,9 54,6 29,0 55,5 28,0 57,0 27,7 61,5 25,0 56,0 28,0 58,5 27,0 З даних таблиці 2 випливає, що обробка розчином тетраборату натрію доменного коксу (проба №2), який має вищу порівняно з пробою №1 вихідну міцність після реакції CSR=53,9% та нижчий індекс реактивності CRI=29,8%, трохи менше - на 6,8-15% (відн.) підвищує CSR і на 8,9-17,4% (відн.) знижує показник CRI. При обробці коксу (проба №2) відповідно до умов прототипу показник CSR збільшується на 1,3-3,0% (відн.), а показник CRI зменшується на 2,7-6,0% (відн.) у порівнянні з показниками CSR і CRJ вихідного коксу. Результати іспитів, наведені в таблиці 2 за прикладами 11-14, показують високу ефективність обробки коксу не лише солями натрію, а і тетраборатами калію і кальцію. Отже, використання запропонованого способу дозволяє в порівнянні з відомим способом-прототипом: - підвищити міцність коксу після реакції (CSR) на 10-20% (відн.); - знизити індекс реактивності (CRI) на 6,5-13% (відн.); - підвищити економічність процесу за рахунок спрощення стадії обробки коксу неорганічною добавкою, що не вимагає високих температур для одержання захисної плівки; - підвищити економічність процесу виплавки чавуну за рахунок використання більш якісного коксу за показниками CSR і CRI, що дозволить більш істотно знизити витрату коксу на 1 т чавун у та знизити собівартість кожної тони чавун у на 10-12грн. (за цінами 2007 року). Обробка коксу водними розчинами боратів дозволить одержувати кокс, що відповідає міжнародним стандартам за якісними характеристиками CSR>55-70% та CRI

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for treatment of blast-furnace coke

Автори англійськоюKolomiichenko Oleksandr Ivanovych, Zolotariov Ivan Vasyliovych, Pedchenko Serhii Stepanovych, Yevtyshenko Serhii Anatoliiovych, Tamko Vasyl` Oleksandrovych, Saranchuk Viktor Ivanovych, Zbykovskyi Yevhenii Ivanovych, Shendrik Tetiana Heorhiivna, Shvets Ihor Ivanovych, Iliashov Mukhailo Oleksandrovych

Назва патенту російськоюСпособ обработки доменного кокса

Автори російськоюКоломийченко Александр Иванович, Золотарёв Иван Васильевич, Педченко Сергей Степанович, Евтушенко Сергей Анатолиевич, Тамко Василий Александрович, Саранчук Виктор Иванович, Збыковский Евгений Иванович, Шендрик Татьяна Георгиевна, Швец Игорь Иванович, Ильяшов Михаил Александрович

МПК / Мітки

МПК: C10L 9/00

Мітки: доменного, спосіб, коксу, обробки

Код посилання

<a href="https://ua.patents.su/3-23560-sposib-obrobki-domennogo-koksu.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки доменного коксу</a>

Попередній патент: Імплантат пеніса

Наступний патент: Колоїдна металева частинка

Випадковий патент: Очисник головок коренеплодів