Спосіб виділення доменного коксу та установка для його здійснення

Номер патенту: 10953

Опубліковано: 25.12.1996

Автори: Бабанський Михайло Іванович, Шульга Ігор Володимирович, Телешев Юрій Володимирович, Кочнєв Сергій Григорович, Гостєв Юрій Олександрович, Шептовицький Марк Соломонович, Бурлаченко Володимир Вікторович, Трегубенко Леонід Миколайович

Формула / Реферат

1 . Способ выделения доменного кокса, включающий первичную сортировку валового кокса по крупности с отделением товарного продукта, последующую классификацию по крупности полученного отсева с выделением дополнительного количества товарного продукта той же крупности, накопление его в бункере-накопителе, выгрузку из бункера-накопителя и отгрузку потребителю, отличающийся тем, что доменный кокс после выгрузки из бункера-накопителя перед отгрузкой потребителю дополнительно классифицируют по крупности на вибрационном грохоте при частоте вибрации просеивающей поверхности, равной 700-900 мин и удельной нагрузке, равной 52-60 т/м2.

2.Установка для выделения доменного кокса, состоящая из подающих конвейеров валового кокса, валкового сдвоенного грохота для первичного отделения товарного продукта, трехситного инерционного грохота для классификации по крупности полученного отсева и выделения дополнительного количества товарного продукта, бункера-накопителя товарного продукта с разгрузочным желобом и транспортера для отгрузки доменного кокса потребителю, отличающаяся тем, что установка дополнительно снабжена вибрационным грохотом, установленным после разгрузочного желоба бункера-накопителя перед транспортером для отгрузки доменного кокса потребителю, при этом, угол наклона просеивающей поверхности вибрационного грохота к горизонтали составляет 15-20°, а угол наклона разгрузочного желоба к горизонтали составляет 45-65°.

Текст

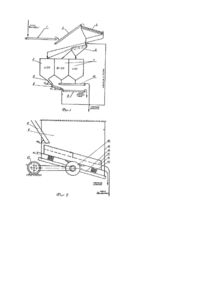

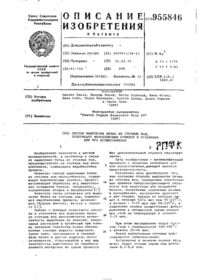

Изобретение относится к коксохимическому производству, а именно, к способам выделения товарного доменного кокса путем сортировки по крупности валового кокса, а также к устройствам для их осуществления. Известен способ сортировки (выделения) доменного кокса, включающий первичную сортировку валового кокса по крупности с отделением крупных классов более 40мм или более 25мм (товарного продукта для доменного производства), последующую контрольную классификацию по крупности подрешетного продукта (отсева) с выделением дополнительного количества товарного продукта, накопление его в бункере и отгрузку потребителю [1]. Такой способ сортировки кокса применяется на самостоятельных коксохимических заводах, расположенных в отдалении от потребителя (металлургических заводах). Недостатком такого способа является высокая замусоренность (содержание кусков крупностью менее 25мм) отгружаемого товарного доменного кокса. Эта замусоренность обусловлена тем, что при погрузке кокса в бункернакопитель происходит его переизмельчение. Как известно, потребитель вынужден перед загрузкой кокса в доменную печь отделять мелкие классы, а за каждый % замусоренности кокса поставщик несет убытки в виде скидок к цене кокса [2]. Современные коксовые батареи являются высокопроизводительными агрегатами, что обуславливает необходимость повышения эффективности разделения валового кокса на классы товарной крупности. Так, например, батарея №1-бис Мариупольского коксохимического завода имеет проектную производительность по металлургическому коксу класса более 25мм в сухом весе 810,9тыс.т/год. За каждый % замусоренности кокса, производимого на этой батарее, Мариупольский КХЗ теряет в год на скидках средства, измеряемые сотнями миллионов карбованцев. Это ухудшает технико-экономические показатели коксохимического производства в целом. Поэтому решение проблемы уменьшения замусоренности окружаемого потребителю товарного металлургического кокса позволяет более эффективно отделить мелкие классы, образующиеся в процессе транспортировки и обеспечит более высокие цены отгружаемого кокса. Наиболее близким по технической сущности и достигаемому эффекту к заявляемому техническому решению является способ выделения доменного кокса, включающий первичную сортировку валового кокса по крупности с отделением товарного металлургического кокса (+25мм). Этот кокс по футерованному желобу поступает в один из бункеров-накопителей, ударяясь при этом о металлическую стенку. Отсев (-25мм) после первичной классификации поступает на трехситный грохот, где происходит его разделение на три класса: +25,25-10 и 100мм. Первый из этих классов добавляется к товарному продукту (металлургическому коксу), два других также являются товарными продуктами. Металлургический кокс накапливается в бункере-накопителе, а оттуда отгружается потребителю [3, с.68-72]. Недостатком описанного способа является высокая замусоренность отгружаемого товарного продукта. В основу изобретения поставлена задача усовершенствования способа выделения доменного кокса, в котором предлагаемая дополнительная классификация доменного кокса по крупности на вибрационном грохоте при определенной частоте вибрации просеивающей поверхности и удельной нагрузке обеспечивает высокую эффективность разделения валового кокса по крупности и за счет этого снижается замусоренность доменного кокса, т.е. повышается качество товарного продукта. Поставленная задача решается тем, что в способе выделения доменного кокса, включающем первичную сортировку валового кокса по крупности с отделением товарного продукта, последующую классификацию по крупности полученного отсева с выделением дополнительного количества товарного продукта, накопление его в бункере и отгрузку потребителю согласно изобретению доменный кокс после выгрузки из бункера перед отгрузкой потребителю дополнительно классифицируют по крупности на вибрационном грохоте при частоте вибрации просеивающей поверхности, равной 700-900мин.-1 и удельной нагрузке, равной 52-60т/м2ч. Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем: - частота вибрации просеивающей поверхности, равная 700-900мин.-1 и удельная нагрузка, равная 52-60 2 т/м ч обеспечивают необходимую интенсивность для эффективного отсева мелких классов и за счет этого снижается замусоренность доменного кокса. При частоте вибрации сита менее 700мин.-1 не обеспечивается необходимая интенсивность для эффективного отсева мелких классов, что приводит к повышению замусоренности кокса. При частоте вибрации сита менее 700мин.-1 не обеспечивается необходимая интенсивность для эффективного отсева мелких классов, что приводит к повышению замусоренности кокса. При частоте вибрации сита более 900мин.-1 происходит разбрасывание крупных кусков кокса за пределы просеивающей поверхности, что ухудшает условия труда, не удовлетворяет требованиям техники безопасности и делает установку нетехнологичной. При удельной нагрузке менее 52т/м2ч снижается производительность вибрационного грохота и уменьшается ниже допустимого предела фонд резервного времени для проведения технического обслуживания, плановых и аварийных ремонтов. При удельной нагрузке более 60т/м2ч увеличивается высота слоя кокса на сите, что снижает эффективность рассева и приводит к росту замусоренности кокса. Следовательно, каждый из признаков способствует, а вся совокупность обеспечивает достижение технического результата и таким образом решается поставленная задача. Известна установка для выделения доменного кокса, состоящая из подающих конвейеров валового кокса, валкового грохота (Гризли) для выделения товарного продукта (металлургического кокса), контрольного грохота для выделения из подрешетного продукта валкового грохота, дополнительного количества товарного продукта, бункеров-накопителей металлургического кокса и погрузочных конвейеров (1, рис.3,23). Недостатком указанной установки является переизмельчение товарного металлургического кокса в процессе его загрузки в бункер-накопитель, а, следовательно, повышенная замусоренность кокса, отгружаемого потребителю. Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является установка для выделения доменного кокса, состоящая из подающих транспортеров валового кокса, валкового сдвоенного грохота для отделения металлургического кокса (+25мм) трехситного инерционного грохота (ГИЛ-52У) для выделения дополнительного количества товарного металлургического кокса, бункеров-накопителей товарных классов кокса с разгрузочными желобами и транспортеров для отгрузки доменного кокса потребителю (3, рис.4,9). Недостатком установки по прототипу является повышенная замусоренность отгружаемого потребителю металлургического кокса из-за переизмельчения его в процессе загрузки и выгрузки из бункеров-накопителей. В основу изобретения поставлена также задача усовершенствования установки для выделения доменного кокса, дополнительное снабжение которой вибрационным грохотом, установленным определенным образом, обеспечивает высокую интенсивность разделения валового кокса по крупности и за счет этого снижается замусоренность доменного кокса, т.е. повышается качество товарного продукта. Поставленная задача решается тем, что в установке для выделения доменного кокса, состоящей из подающих конвейеров валового кокса, валкового сдвоенного грохота для первичного отделения товарного продукта, трехситного инерционного грохота для классификации по крупности полученного отсева и выделения дополнительного количества товарного продукта, бункера-накопителя товарного продукта с разгрузочным желобом и транспортера для отгрузки доменного кокса потребителю согласно изобретению установка дополнительно снабжена вибрационным грохотом, установленным после разгрузочного желоба бункеранакопителя, при этом угол наклона просеивающей поверхности вибрационного грохота к горизонтали составляет 15-20°, а угол наклона разгрузочного желоба к горизонтали составляет 45-65°. Причинно-следственная связь между совокупностью существенных признаков заявляемой установки и достигаемым техническим результатом заключается в следующем: - дополнительное снабжение установки вибрационным грохотом, установленным после разгрузочного желоба бункера-накопителя так, что угол наклона просеивающей поверхности вибрационного грохота к горизонтали составляет 15-20°, а угол наклона разгрузочного желоба к горизонтали составляет 45-65°, обеспечивает необходимую интенсивность для эффективного отсева мелких классов и за счет этого снижается замусоренность доменного кокса. При угле наклона просеивающей поверхности менее 15° не обеспечивается сход кокса вниз по просеивающей поверхности. Наоборот, слишком большой угол приводит к чрезмерно высокой скорости продвижения кокса по просеивающей поверхности, что не обеспечивает эффективного рассева и приводит к росту замусоренности кокса. При угле наклона разгрузочного желоба менее 45° не обеспечивается сход кокса вниз по желобу. Высокий угол наклона желоба не позволяет добиться эффективного распределения кусков кокса различной крупности на просеивающей поверхности, что снижает эффективность рассева и приводит к росту замусоренности кокса. Следовательно, каждый из признаков способствует, а вся совокупность обеспечивает достижение технического результата и таким образом решается поставленная задача. На Фиг.1 изображен общий вид установки для выделения доменного кокса, на Фиг.2 - вибрационный грохот и разгрузочный желоб бункера-накопителя. Установка включает подающие конвейеры 1 и 2, валковый сдвоенный грохот 3 для первичного отделения товарного продукта, трехситный инерционный грохот 4 для классификации по крупности отсева грохота 3 и выделения дополнительного количества товарного продукта (+25мм), бункер-накопитель 5 товарного кокса с разгрузочным желобом 6 и бункеры-накопители 7 мелких классов кокса (-10 и 10-25мм), вибрационный грохот 8, установленный под углом a 1=15-20° к горизонтали, конвейеры 9 и 10 соответственно для погрузки крупных и мелких классов кокса. Разгрузочный желоб 6 бункера-накопителя установлен под углом a 2, равным 45-65° к горизонтали. Пример осуществления способа и работы установки. Валовый кокс конвейерами 1 и 2 подается на валковый сдвоенный грохот 3 конструкции Гипрококса. Просеивающая поверхность состоит из 14-ти вращающихся валков, на которые насажены звездочки. При монтаже валки и звездочки регулируются таким образом, чтобы зазор между последними составлял 25мм. Валовый кокс, попадая на грохот, разделяется по крупности. Куски с размером больше, чем зазор между звездочками (т.н. "надгризлевый" продукт) направляются в бункер металлургического кокса. Куски кокса, прошедшие зазор между звездочками (т.н. "надгризлевый" продукт), подвергаются вторичной сортировке. Следует отметить, что для условий работы валкового грохота характерен чрезвычайно интенсивный износ материала звездочек. Зазор между звездочками значимо больше 25мм уже через 15-20 часов непрерывной работы грохота. Срок службы звездочек до замены составляет около 15 суток. В конце этого срока зазор между звездочками достигает 35-40мм. В связи с вышеизложенным верхний предел крупности "подгризлевого" кокса, как правило, больше 25мм. "Подгризлевый" продукт после валкового грохота 3 поступает на двухситный инерционный контрольный грохот 4 типа ГИЛ-52У. Просеивающие поверхности контрольного грохота 4 представляют собой металлические листы с выштампованными в них квадратными отверстиями, расположенными в шахматном порядке, сторона квадрата в отверстиях верхнего сита равна 25мм, нижнего сита - 10мм. Таким образом, на верхнем сите выделяется дополнительное количество кокса класса более 25мм, на нижнем сите - кокс класса 10-25мм, подситный продукт представляет собой кокс класса менее 10мм. Кокс класса более 25мм поступает в бункер 5 металлургического кокса, а мелкие классы, являющиеся самостоятельными товарными продуктами - в соответствующие бункера 7, откуда затем отгружаются потребителю. Из бункера 5 металлургического кокса класс более 25мм по желобу 6 поступает на вибрационный грохот 8. В корпусе 11 вибрационного грохота 8 закреплено сито 12, выполненное из прямоугольного металлического листа размерами 1700x1200мм с выштампованными в шахматном порядке круглыми отверстиями диаметром 25мм. Перемычка между отверстиями составляет 10мм. Общая площадь просеивающей поверхности составляет 2,04м. С помощью пружинных амортизаторов 13 корпус грохота установлен на раме 14, которая, в свою очередь, посредством тяг 15 подвешена к несущим конструкциям бункера металлургического кокса 5. Вибрация грохота 8 осуществляется валом-вибратором 16, который соединен механической передачей с электрическим приводом 17. Металлургический кокс поступает на вибрационный грохот 8, обладающий высокой эффективностью рассева. При этом куски кокса участвуют в двух видах движения: скользят по наклонной плоскости просеивающей поверхности и колеблются в вертикальном направлении вместе с грохотом 8. При этом кокс с размером менее 25мм проваливается через сито, а более 25мм - остается на сите. После вибрационного грохота 8 металлургический кокс с уменьшенной замусоренностю поступает на транспортер 9 и отгружается потребителю, а кокс менее 25мм (отсев) возвращается на двухситный инерционный грохот 4 для разведения на мелкие классы крупности. Способ и установка были испытаны на коксосортировке батареи 1-бис Мариупольского КХЗ. Классификации подвергался валовый кокс, имеющий следующую гранулометрическую характеристику (%): Испытанию подвергали опытную партию валового кокса в количестве 110т, полученную из 5 камер коксования. С валкового грохота 3 товарный кокс (+25мм) подавался в бункер-накопитель 5, сюда же подавался аналогичный по крупности кокс с инерционного грохота 4. Выход металлургического кокса от валового при этом составлял 92,8%. Характеристика кокса перед поступлением в бункер и на выходе из него приведена в таблице 1. Из бункера-накопителя товарный кокс по разгрузочному желобу 6 в количестве ~102т подавался на вибрационный грохот. Удельная нагрузка на просеивающую поверхность вибрационного грохота поддерживалась равной 52-60т/м2.ч, частота вибрации 700-900-1, угол наклона желоба к горизонтали a 2=45-65°, угол наклона просеивающей поверхности a 1=15-20°. Данные по обоснованию правомерности выбора диапазона изменения указанных количественных признаков приведены в таблицах 2-6. В таблице 2 приведены данные по обоснованию правомерности выбора предела изменений значений частоты вибрации просеивающей поверхности дополнительного вибрационного грохота. Анализ таблицы 2 показывает, что частота вибрации сита менее 700мин.-1 не обеспечивает необходимой интенсивности для эффективного отсева мелких классов, о чем свидетельствует повышение замусоренности кокса до 2,9%. При частоте вибрации сита более 900 мин.-1 необходимая эффективность отсева обеспечивается, однако при этом чрезмерно интенсивная вибрация сита приводит к разбрасыванию до 20% крупных кусков кокса за пределы просеивающей поверхности. Это ухудшает условия труда, не удовлетворяет требованиям техники безопасности и делает установку нетехнологичной. В таблице 3 приведены данные, обосновывающие правомерность выбора удельной нагрузки на просеивающую поверхность вибрационного грохота. Анализ таблицы 3 показывает, что при удельной нагрузке на просеивающую поверхность более 60т/м2.ч средняя высота слоя кокса на сите возрастает до 430мм, что снижает эффективность рассева и приводит к повышению замусоренности кокса до 3,2%. Удельная нагрузка на просеивающую поверхность менее 52т/м2.ч неприемлема с технико-экономической точки зрения, т.к. годовой фонд резервного времени для проведения плановых и аварийных ремонтов оборудования составит менее 1000 часов. Это требует установки резервного грохота и приводит к увеличению капитальных затрат. Таким образом, оптимальная удельная нагрузка на просеивающую поверхность составляет 0,52-0,60т/м2.ч. В таблице 4 приведены данные по обоснованию правомерности выбора диапазона изменения угла наклона просеивающей поверхности вибрационного грохота (a 1) к горизонтали. Анализ таблицы 4 показывает, что угол наклона просеивающей поверхности к горизонту менее 15° не обеспечивает схода кокса, т.к. угол естественного откоса кокса значительно больше (35-40°) и даже вибрация сита не обеспечивает продвижения кокса вниз по просеивающей поверхности. При угле наклона более 20° скорость продвижения кокса становится слишком велика для обеспечения эффективного рассева, и это приводит к росту замусоренности кокса. Следовательно, угол наклона просеивающей поверхности к горизонту 15-20° является оптимальным. В таблице 5 приведены данные по обоснованию правомерности выбора диапазона изменения угла наклона к горизонтали (a 2) разгрузочного желоба бункера-накопителя. Анализ таблицы 5 показывает, что при угле наклона желоба менее 45° установка неработоспособна вследствие отсутствия схода кокса и забивки желоба, т.к. при этом угол наклона желоба близок к углу естественного откоса кокса. При угле наклона желоба более 65° снижается эффективность рассева, что подтверждается увеличением замусоренности кокса от 2,7 до 3,1%. Причина этого в следующем. При попадании кусков кокса на просеивающую поверхность происходит их распределение по крупности в связи с неодинаковым импульсом (количеством движения) кусков разной крупности. Действительно, полный импульс куска кокса равен r r P = mv где m - масса куска, кг. r v - векторная скорость куска, м/с. Проекция полного импульса куска кокса на ось х (см. фиг.2), коллинеарную плоскости просеивающей поверхности, равна Px = mv x = mv cos(a 2 - a1 ), r где vx - проекция вектора скорости v на ось х, м/с; v - численная величина (модуль) вектора скорости v, м/с; a 1 - угол наклона к горизонту просеивающей поверхности, град.; a 2 - угол наклона к горизонту желоба, град. Куски кокса большей крупности имеют большую массу и, следовательно, большее значение величины Рх, а куски меньшей крупности - меньшую массу и меньшей значение Р х. Поэтому на выходе из желоба более крупные куски движутся по более пологой траектории, а более мелкие - по более крутой. В связи с этим куски кокса различных размеров соприкасаются с просеивающей поверхностью в различных точках, т.е. происходит их разделение по крупности. Это создает благоприятные условия для эффективного отсева мелких классов. При увеличении угла наклона желоба a 2 разность (a 2-a 1) также увеличивается, а значение cos(a 2-a 1) уменьшается. При этом уменьшаются и абсолютные значения Рх, а также разница значений Рх для кусков кокса различной крупности. Поэтому сближаются точки касания с просеивающей поверхностью кусков кокса различной крупности. Если угол наклона желоба больше 65°, то значения проекций импульса Рх для различных кусков кокса сближаются настолько, что разделение кокса по крупности на просеивающей поверхности практически не происходит. Это снижает эффективность рассева. Таким образом, оптимальной величиной угла наклона желоба является 45-65°. В таблице 6 приведены сопоставительные данные известного и предлагаемого решений. Анализ данных таблицы 6 показывает, что реализация предлагаемого способа позволяет улучшить качество кокса: снизить содержание класса менее 25мм на 1,3%, а также класса более 80мм на 0,1%. Это позволяет повысить отпускную цену доменного кокса, улучшить технико-экономические показатели производства в целом. Тем самым подтверждается эффективность предложенных способа выделения доменного кокса и установки для его осуществления.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for isolation of metallurgical coke

Автори англійськоюBabanskyi Mykhailo Ivanovych, Burlachenko Volodymyr Viktorovych, Kochniev Serhii Hryhorovych, Hostiev Yurii Oleksandrovych, Trehubenko Leonid Mykolaiovych, Teleshev Yurii Volodymyrovych, Sheptovytskyi Mark Solomonovych, Shulha Ihor Volodymyrovych

Назва патенту російськоюСпособ выделения доменного кокса и установка для его осуществления

Автори російськоюБабанский Михаил Иванович, Бурлаченко Владимир Викторович, Кочнев Сергей Григорьевич, Гостев Юрий Александрович, Трегубенко Леонид Николаевич, Телешев Юрий Владимирович, Шептовицкий Марк Соломонович, Шульга Игорь Владимирович

МПК / Мітки

Мітки: здійснення, спосіб, виділення, установка, доменного, коксу

Код посилання

<a href="https://ua.patents.su/7-10953-sposib-vidilennya-domennogo-koksu-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виділення доменного коксу та установка для його здійснення</a>

Попередній патент: Слоїстий матеріал для захисного одягу

Наступний патент: Підсилювач

Випадковий патент: Спосіб одержання магнію і хлору електролізом