Пристрій для продування рідкого металу газом

Номер патенту: 24063

Опубліковано: 11.06.2007

Автори: Зубков Михайло Иосипович, Живченко Володимир Семенович, Кондратенко Сергій Васильович, Щурик Олександр Володимирович, Мерцалов Володимир Вікторович, Рябушенко Олександр Сергійович

Формула / Реферат

Пристрій для продування рідкого металу газом, що містить колекторний ящик, маяки, розташовані усередині ящика, газорозподільний шар, газорозподільні елементи, робочий і арматурний шари, який відрізняється тим, що колекторний ящик розташований на арматурному шарі футерівки днища ковша, продувні елементи встановлені в колекторний ящик і спираються на маяки, простір між продувними елементами і стінками ящика замонолічено газонепроникним вогнетривом, а висота стінок колекторного ящика дорівнюється залишку продувного елементу перед його заміною.

Текст

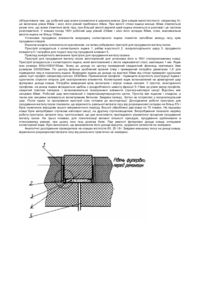

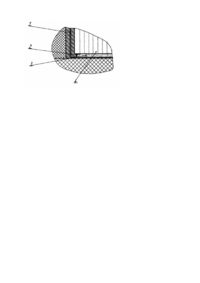

Корисна модель відноситься до чорної металургії, а саме конкретне до обробки рідкого металу газами. Відома металургійна місткість для обробки металевого розплаву газами суть якої полягає в додатковій установці газонепроникного листа в поглибленні арматурного шару, розташуванні на ньому шару вогнетрів товщиною на 15-35мм менше арматурного шару, установці проміжних маяків між газонепроникним листом і робочою футеровкою днища, на яких розміщуються газопроникні пристрої. [Декларативний патент на корисну модель №3722 С21С7/00]. Недоліком даної металургійної місткості є те, що із збільшенням феростатичному тиску, частина газу, що подається на продування розплаву, проникає по вертикальних швах в стінках поглиблення і горизонтальному шві між робочим і арматурним шарах. Причому, як показали промислові випробування даної конструкції, втрати важко прогнозовані, оскільки у міру висихання розчину кладки, завдяки тріщинам, що з'явилися, збільшуються втрати газу. Так, наприклад, витрата газу до появи видимого продування (ворушіння шлакового покриття) була більш ніж в два рази нижче, ніж після четвертого наливання. Після шостого наливання витрата стабілізувалася і була, приблизно в три з половиною рази вище первинного. Отже, можна зробити висновок, що тільки незначна частина газу використовувалася за технологією, інша йшла не за призначенням в навколишнє середовище. Відомий пристрій для введення інертного газу в металевий розплав, суть якої полягає в установці короба з тонколистового газонепроникного матеріалу, наприклад металу в поглиблення арматурного шару, установці проміжних маяків між металевим коробом і робочим шаром футеровки днища місткості, а так само заповнення гранульованим вогнетривким матеріалом проміжку між маяками. На проміжні маяки встановлений продувний елемент, в даному випадку, вогнетривка кладка з газопроникними швами. Наявність короба в пристрої для введення інертного газу в металевий розплав дозволила істотно понизити непродуктивну витрату газ у при продуванні розплаву Це технічне рішення використане як прототип. [Декларативний патент на корисну модель №5935 7С21С7/06]. Випробування даного пристрою в тих же умовах, що і в першому випадку, показали: витрата газу при заданих технологічних параметрах продування, знизився приблизно в 1,3¸1,6 разу. Проте витрата газу виявилася вище розрахункового в 2,0¸2,5раза. Огляд кладки днища ковша в районі продувного пристрою при зміні футерівки показав, що завдяки тиску газу що подається на продування, з'явилася суцільна горизонтальна тріщина між арматурним і робочим шарами, по яких газ йшов не за призначенням. Крім того, знайдена суцільна вертикальна тріщина в кладці арматурного шару навколо ящика, по якій газ, як і в першому випадку, йшов не за призначенням. Знайдений зсув маяків і гранульованого вогнетривкого матеріалу, що привів до деякого здуття кладки робочого шару в районі продувного елементу. У протоколі випробувань було приведено ще ряд неістотних зауважень. Наприклад, при установці продувного елементу на маяк, перекривається нижня частина продувних зон, що зменшує робочу площу продувного пристрою, днище короба при експлуатації піддалося викривленню. У основу корисної моделі поставлена технічна задача: удосконалити пристрій для продування металу газом шляхом зміни конструкції колекторного короба і його розташування в днищі металургійної ємності з тим, щоб запобігти втрати газу при продуванні розплаву, підвищити конструктивну жорсткість днища короба та експлуатаційну надійність футерівки днища ковша Поставлена задача розв'язується завдяки тому, що на днищі колекторного ящика жорстко прикріплені ребра жорсткості, виконуючі роль маяків для фіксації просторового положення розташованих усередині ящика продувних елементів, висота стінок ящика повинна бути рівна висоті залишку продувного елементу перед його заміною і розташуванню колекторного ящика в робочому шарі футеровки днища металургійної місткості. Загальним з прототипом суттєвими ознаками корисної моделі є: - наявність газонепроникного колекторного ящика; - маяки, які фіксують просторове положення продувних елементів; - продувні елементи; - патрубок для підведення газу в колекторний ящик. Відмітними від прототипу істотними ознаками є: - колекторний ящик встановлений на арматурному шарі - на днищі колекторного ящика жорстко прикріплені ребра жорсткості, що виконують роль маяків; - висота стінок колекторного ящика дорівнюється висоті залишку продувного елементу перед його заміною; - продувні елементи розташовані усередині колекторного ящика і спираються на ребра жорсткості. - товщина газорозподільного шару 15¸35мм. Наявність приведених істотних ознак корисної моделі є необхідною і достатньою на всі випадки, на які розповсюджуються область використовування корисної моделі. Між істотними ознаками корисної моделі і технічним результатом - зниженням витрат газу при продуванні розплаву, підвищенням конструктивної жорсткості колекторного короба - існує причинно наслідковий зв'язок, який пояснюється наступними доказами. Розташування колекторного ящика на арматурному шарі запобігає виходу газу між робочим і арматурним шарами. Крім того, дія тиску газу на низ робочого шару і загроза його відриву у принципі виключається тому, що газ має вихід значно вище за горизонтальний шов між арматурним і робочим шарами. Установка колекторного ящика на арматурному шарі не порушує його цілісність, що істотно спрощує виготовлення футеровки і підвищує її надійність. Товщина газорозподільного шару складає мінімально розрахункову величину (15¸35мм) і значно менше, ніж у прототипу (мінімум 80мм), отже, процес переміщення гранульованого шару і маяків практично не відбувається. Товщина газорозподільного шару не менш за 15мм обумовлена розміром фракції гранульованого матеріалу розподільчого шару і потребою газу на продувку, тобто з одного боку фракція матеріалу розподільчого шару, згідно розрахунків на опір проходу газу, повинна бути 5¸15мм. Товщина шару більш ніж 35мм не впливає на зниження опору проходу газу. Крім того, при товщині завбільшки 35мм гранульований матеріал зсовується в бік перекидання ковша при його очистці що приводе до утворення порожнечі. Це суворо заборонено інструкцією по футерівним роботам. Висота стінки колекторного ящика дорівнюється висоті залишку продувного елементу перед його заміною і обґрунтована тим, що робочий шар може коливатися в широких межах. Для ковшів малої місткості, наприклад 5т, ця величина рівна 80мм і знос його рівний приблизно 40мм. При висоті стінки ящика менше 40мм з'являється ризик того, що може з'явитися витік газу, при більшій висоті верхній край ящика опиниться в розплаві і ця частина розплавитися. У ковшах понад 160т робочий шар рівний 230мм і знос його складає 80мм, отже, максимальна висота ящика не більш 150мм. Установка продувних елементів всередину колекторного ящика повністю запобігає виходу газ у крім продувних отворів. Корисна модель пояснюється кресленням, на якому зображено пристрій для продування металу газом. Пристрій складається з колекторного ящика 1, ребер жорсткості 2, газорозподільного шару 3, продувного елементу 4 і патрубка для подачі газу під продувний елемент 5. Приклад конкретного виконання пристрою для продування металу газами. Пристрій для продування металу газом виготовлений для установки його в 160т сталерозливному ковші. Пристрій складається з колекторного ящика, який виготовлений з листа нержавіючої сталі, завтовшки 1 мм. Ящик має розміри 500х1400Х150мм. Знизу до днища по центру приварений квадратний фланець завтовшки 2мм розміром 200Х200мм. По центру фланця зроблений крізний отвір і приварений патрубок діаметром 1,5' для підведення газу в порожнину ящика. Всередині ящика до днища на відстані 50мм від стінки приварені суцільним швом гнуті профілі наприклад куточок 25Х25мм. Призначення профілю - підвищити жорсткість конструкції ящика і одночасно служити опорою для газопроникних елементів. Колекторний ящик встановлений на арматурний шар футерівки днища ковша. Патрубок виведений крізь вогнетрив і корпус ковша назовні. У простір, оконтуреного профілем, на днищі ящика вкладається щебінь з роздробленого шамоту фракції 5¸15мм до рівня верху профілів, накритий товстим папером, і встановлюються газопроникні елементи строчка-капілярні секції. Відстань між секціями 80мм. Робочий шар виготовлений з переклазовуглеродістих цегли. Простір між ящиком і кладкою, а також між секціями заливається вогнетривким бетоном. Завдяки паперу , бетон не потрапляє у газорозподільний шар. Після сушки та прогрівання пристрій стає готовим до експлуатації. Дослідження роботи пристрою для продування металу газом показали, що відмінність реальної витрати газу від розрахункової складає не більш 5% і була незмінною впродовж всього міжремонтного періоду. Всього оброблено два ковші по 75 плавок. На першому ковші були випробувані стрічкове капілярні секції, на другому стрічковощелеві. Випробування показало надійну роботу пристрою, витрати газу, прогнозовані, що дає можливість приладового управління процесом продування металу газом. На трьох плавках, для гомогенізації великої кількості присадок, продування здійснювали в інтенсивному режимі, при цьому тиск газу досягав 9атм. При ремонті футеровки днища ковша оглядався колекторний ящик. було визначено, що викривлення його днища відсутнє, зрушення сегментів не знайдене. Аналогічні дослідження проводилися на ковшах місткістю 60, 25 і 8т. Завдяки меншому тиску на днищі ковша, відхилення розрахункової витрати газу від реального практично не знайдено.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for blowing out of liquid metal with gas

Автори англійськоюZhyvchenko Volodymyr Semenovych

Назва патенту російськоюУстройство для продувки жидкого металла газом

Автори російськоюЖивченко Владимир Семенович

МПК / Мітки

МПК: C21C 7/00

Мітки: газом, рідкого, пристрій, продування, металу

Код посилання

<a href="https://ua.patents.su/3-24063-pristrijj-dlya-produvannya-ridkogo-metalu-gazom.html" target="_blank" rel="follow" title="База патентів України">Пристрій для продування рідкого металу газом</a>

Попередній патент: Вагранка

Наступний патент: Спосіб одержання гістосумісного філера

Випадковий патент: Пристрій для очищення бурового розчину